Изобретение относится к области производства смазочных материалов для различного рода машин и механизмов и может быть использовано в процессе обкатки, штатной эксплуатации и частичного восстановления сопряженных поверхностей трения.

Известна антифрикционная присадка [РФ Патент №20054456, МПК C10M 133/16] на основе нефтяного масла, которая содержит 0,2-0,5 мас.% ультрадисперсных алмазов, входящих в состав алмазосодержащей шихты, и винилсукцинимида в качестве диспергатора. Недостатками указанной антифрикционной присадки являются низкая концентрация наноалмазов и высокая концентрация графита (шихта), недосаточная седиментационная устойчивость, необходимость применения стабилизатора, что существенно сказывается на гарантийном сроке ее использования.

Известна возможность получения стабильных коллоидных систем с наноалмазами в масле [Zhu Y.W., Xu X.Y., Wang B.C., Fend Z.J. Surface modi fication and dispersion of nanodiamond in clean oil // China Particuology, 2004, Vol. 2, №3, p. 132-134.]. В изобретении использованы специальной системы стабилизации наночастицами с помощью гипердисперсантов SA-E и SA-F (hyper dispersa nts SA-E and SA-F), что является недостатком предложенного метода и приводит к удорожанию и усложнению технологического процесса.

Наиболее близким техническим решением к заявляемому изобретению является композиция RU 2356938 C2 C10M 125/02, содержащая наноалмазы детонационного синтеза 0,01-40, смазочный компонент 60-99,99. В композиции используются наноалмазы детонационного синтеза, образующие свободнодисперсные системы, обладающие коллоидной устойчивостью и дзета-потенциалом от -40 до -85 мВ. Смазочным компонентом являются коммерческие (товарные). Применяются наноалмазы как не фракционированные, так и фракционированные по размерам. Технический результат - повышение коллоидной устойчивости наночастиц или их кластеров, обеспечивающих высокие эксплуатационные характеристики смазочных материалов.

К недостатком этой композиции, которая принята в настоящем изобретении за прототип, следует отнести сложность выделения и очистки наноалмазов нужной фракции и их высокую стоимость.

Технической задачей, на решение которой направлено данное изобретение, является создание смазочных продуктов с использованием нанотрубок и нановолокон, без применения стабилизирующих систем. Смазочным компонентом являются коммерческие (товарные) масла. Полученные смазочные продукты должны обладать высокой коллоидной устойчивостью, совместимостью с любыми типами рабочих масел и смазок и обеспечивать высокие эксплуатационные характеристики.

Поставленная задача решается тем, что заявляемый композиционный смазочный материал изготавливается на основе смазочных коммерческих товарных масел, в которые диспергировались модифицирующие материалы - нанотрубки и нановолокна - в соотношении 70:30 мас.%. В результате контакта взаимодействующих поверхностей на них за счет модификаторов образуется дополнительный антифрикционный слой, состоящий из продуктов деструкции нанотрубок, нановолокон, масла и износа тел трения. В результате возрастет усилие схватывания поверхностей трения, уменьшается коэффициент трения, уменьшается температура в рабочей зоне.

Пример получения смазочной композиции на основе индустриального масла И20А с использованием материалов нанотрубок и нановолокон.

1 этап. Диспергирование нанотрубок и нановолокон в соотношении 70:30 мас.% в синтетическое моторное масло 5W40 Лукойл до получения концентрации материалов 1%. Диспергирование производилось на установке «Волна-М» марки УЗТА-1/22-ОПД в течение 10 минут при мощности излучения 100 Вт/см2.

2 этап. Полученная на 1 этапе композиция вводились в индустриальное масло И20А в соотношении 1:100.

Концентрация 0.01% наночастиц в И20А является оптимальной для индустриального масла, для синтетических масел оптимальная концентрация наночастиц составляет 0.004%.

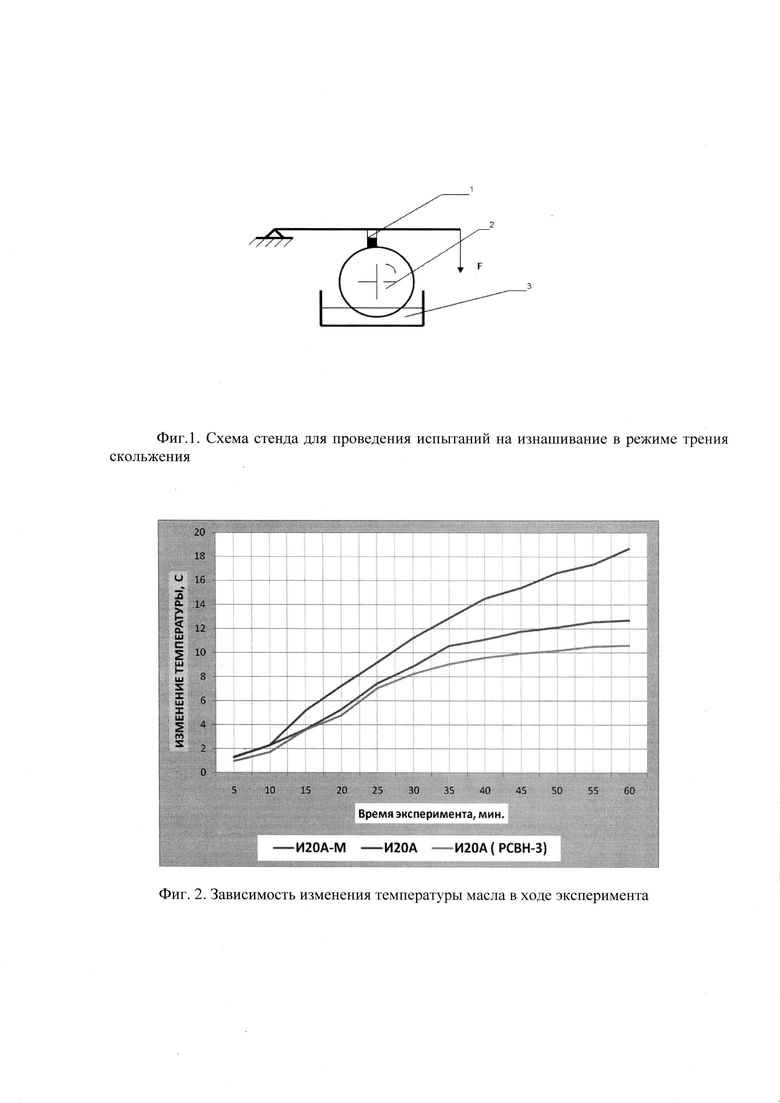

Критерием износостойкости являются изменения масс тел трения, определяемые после окончания испытания, и площадь контакта тел трения. Критерием коэффициента трения является температура масла. Схема испытательного стенда представлена на фиг. 1.

Испытания полученных композиций проводились в паре трения диск - стержень. Стержень (1) упирается в диск вращения (2). Момент вращения от электродвигателя передается на диск вращения. Скорость вращения диска равна 5 сек-1, диаметр диска вращения - 40 мм. Величина нормального давления регулируется усилием рычага, тела трения сменные. Смазочная композиция заливается в масляную ванну (3). Тела трения выполнены из стали 45. Для исключения попадания в зону трения продуктов износа ко дну масляной ванны прикреплялся постоянный магнит. Объем масляной ванны 20 мл.

Методика испытаний:

1. Зачистка абразивной шкуркой поверхностей.

2. Притирка образцов в течение 1 часа с малой нагрузкой.

3. Промывка в ацетоне, спирте, высушивание в сушильном шкафу.

4. Взвешивание стержня и диска вращения с точностью до 0.1 мг.

5. Заливка масла с определенной концентрацией добавки.

6. Проведение ступенчатых испытаний с увеличением нагрузки

Режимы испытаний:

10 мин - нагрузка 6,5 кг, 10 мин - нагрузка 23 кг, 10 мин - нагрузка - 32 кг, 30 мин - нагрузка - 40 кг, 30 мин - нагрузка - 60 кг.

6. Промывка в ацетоне, спирте, высушивание в сушильном шкафу.

7. Точное взвешивание образца и диска вращения.

8. Измерение пятна контакта, определение качественных характеристик.

Результат опыта - потеря или прирост массы стержня и рабочего валика. Прирост массы обусловлен наращиванием антифрикционного слоя на поверхностях стержня и диска вращения. Расчетная площадь пятна контакта на образце определялась измерением размеров пятна контакта после испытаний и в дальнейшем рассчитывалась по формуле площади овала. Одновременно анализировалась качественные характеристики пятна контакта на стержне и рабочем валике. Кроме того, в ходе опытов фиксировалась динамика изменения температуры масла (разность между температурой масла в рабочей ванне и температурой помещения).

На фиг. 2 приведена зависимость изменения температуры масла в ходе эксперимента. Состав масляной композиции: И20А - индустриальное масло И20А (верхняя линия фиг. 2); И20А-М - индустриальное масло И20А плюс 1% 5W40 Лукойл (средняя линия фиг. 2); И20А (РСВН-3) - И20А плюс 1% 5W40 Лукойл с 1% с содержанием углеродных наноматериалов в соотношении нанотрубки/нановолокна 70/30.

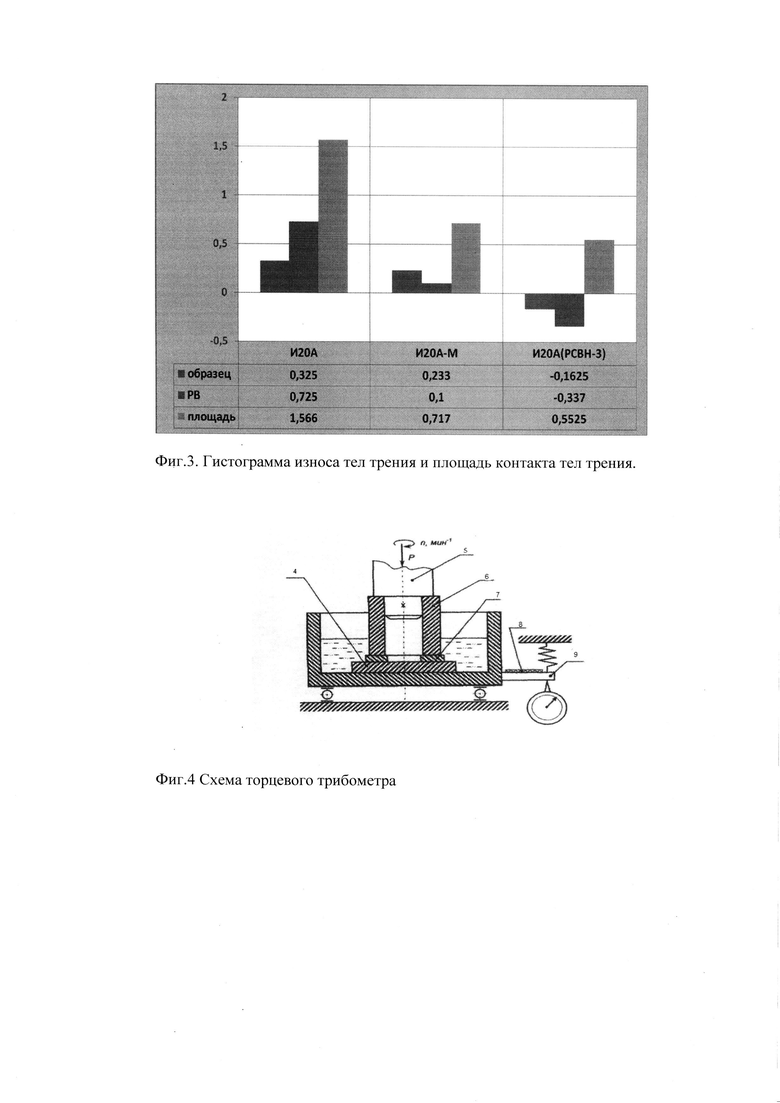

На фиг. 3 приведена гистограмма износа в мг и площадь пятна контакта в мм тел трения для трех масел, где:

- «образец» - стальной стержень;

- «РВ» - рабочий валик,

- «площадь» - площадь пятна контакта тел трения.

На фиг. 4 приведена гистограмма из четырех блоков, иллюстрирующая износ в мг и площадь пятна контакта в мм2 тел трения для четырех масел, где:

- «образец» - стальной стержень;

- «РВ» - рабочий валик,

- «площадь» - площадь пятна контакта тел трения.

Блок 1: Состав масляной композиции: индустриальное масло И20А плюс 1% 5W40 Лукойл с содержанием углеродных наноматериалов - нанотрубок и нановолокон в соотношении 80:20.

Блок 2: Состав масляной композиции: индустриальное масло И20А плюс 1% 5W40 Лукойл с содержанием углеродных наноматериалов - нанотрубок и нановолокон в соотношении 70:30.

Блок 3: Состав масляной композиции: индустриальное масло И20А плюс 1% 5W40 Лукойл с содержанием углеродных наноматериалов - нанотрубок и нановолокон в соотношении 60:40.

Блок 4: Состав масляной композиции: индустриальное масло И20А плюс 1% 5W40 Лукойл с содержанием углеродных наноматериалов - нанотрубок и нановолокон в соотношении 50:50.

Приведенные данные по износу образца и рабочего валика, площади контакта образца являются среднеарифметическими показателями, полученными в результате проведенных 22 опытов.

Испытания по определению усилия схватывания проводили на торцевом трибометре, представленном на фиг. 4 где:

4 - образец;

5 - шпиндель;

6 - образец второй трущейся поверхности;

7 - промежуточная шайба;

8 - тензодатчик;

9 - устройство измерения момента трения.

Оптимальным является введение в состав коммерческих масел нанотрубок и нановолкон в соотношении 70:30 мас.%, которое позволяет получить следующие результаты:

- снижение износа поверхностей трения;

- снижение температуры масла;

- образование защитной пленки;

- увеличение усилия схватывания поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2024 |

|

RU2839042C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2356938C2 |

| ДОБАВКА К СМАЗОЧНЫМ МАСЛАМ И ПЛАСТИЧНЫМ СМАЗКАМ | 2014 |

|

RU2584155C2 |

| Способ получения нанокомпозиционного материала на основе меди, упрочненного углеродными нановолокнами | 2018 |

|

RU2696113C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2574585C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2417252C1 |

| Модификатор для смазочного материала | 2021 |

|

RU2800148C2 |

| ПРИМЕНЕНИЕ ИЗГОТОВЛЕННЫХ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ С НИЗКИМ УРОВНЕМ УГЛЕРОДНОГО СЛЕДА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С НИЗКИМ УРОВНЕМ ВЫБРОСОВ CO | 2019 |

|

RU2788184C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНЫХ, ЩЕЛОЧЕСТОЙКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2536141C2 |

| КОМПОЗИТНЫЕ ФИЛЬТРЫ ИЗ ПОРИСТОГО БЛОКА С НАНОВОЛОКНАМИ | 2008 |

|

RU2502543C2 |

Настоящее изобретение относится композиционному смазочному материалу на основе смазочных коммерческих масел, при этом он содержит углеродные наноматерилы - нанотрубки и нановолокна - в соотношении 70:30 мас. % с концентрацией в масле от 0,004 до 0,01 мас. %. Техническим результатом настоящего изобретения является получение смазочных продуктов, обладающих высокой коллоидной устойчивостью, совместимостью с любыми типами рабочих масел и смазок и обеспечивающих высокие эксплуатационные характеристики. 4 ил., 1 пр.

Композиционный смазочный материал на основе смазочных коммерческих масел, отличающийся тем, что он содержит углеродные наноматерилы - нанотрубки и нановолокна - в соотношении 70:30 мас.% с концентрацией в масле от 0,004 до 0,01 мас.%.

| WO 2009153576 A1, 23.12.2009 | |||

| СИНТЕТИЧЕСКАЯ СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2009 |

|

RU2417253C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2356938C2 |

Авторы

Даты

2016-10-10—Публикация

2015-04-08—Подача