Изобретение относится к эпоксидной композиции в качестве связующего для получения высокопрочных, тепло-, щелочестойких стеклопластиковых материалов, которые могут быть использованы при изготовлении строительной арматуры для упрочнения бетонных конструкций.

Описывается полимерная композиция, содержащая эпоксидный диановый олигомер ЭД-20, изо-метилтетрагидрофталевый ангидрид (изо-МТГФА), катализатор реакции полимеризации - 2,4,6,-трис(диметиламинометил)фенол, а также наноматериалы углеродного типа.

Наноматериалы углеродного типа представляют собой углеродные нанотрубки (УНТ), либо углеродные нановолокна (УНВ), либо смесь углеродных наноматериалов: фуллерен, нанотрубки, нановолокна (СУНМ), либо сажевый углерод (сажа).

Предложенная эпоксиполимерная нанокомпозиция и стеклопластик на ее основе обладают высокой щелочестойкостью, повышенной механической прочностью и модулем упругости, высокой температурой стеклования.

Изобретение относится к эпоксидной композиции ангидридного отверждения, широко используемой для получения высокопрочных, тепло-, щелочестойких стеклопластиковых композиционных материалов. Полученные полимерные композиционные материалы могут применяться для изготовления строительной арматуры, работающей в широком диапазоне температур.

Разработка полимерной матрицы композиционного материала - важная технологическая задача, поскольку многие свойства полимерных композиционных материалов определяются матрицей. Путем подбора состава и свойств наполнителя и связующего, их соотношения, ориентации наполнителя можно получить материалы с требуемым сочетанием эксплуатационных и технологических свойств.

В последнее время среди полимерных композитов особо стали выделять полимерные нанокомпозиты, которые обладают целым рядом уникальных характеристик вследствие сильного возрастания площади поверхности раздела фаз, что позволяет при минимальных степенях наполнения значительно улучшить физико-механические свойства, тепло- и термостойкость, электропроводность, антифрикционные показатели и т.д. На сегодняшний день можно выделить следующие нанонаполнители: углеродные нанотрубки и нановолокна, фуллерены, неорганические нанотрубки, слоистые алюмосиликаты, металлические наночастицы, магнитные наночастицы. [Полимерные нанокомпозиты. / Под ред. Ю-Винг Май, Жонг-Жен Ю. -М. : Техносфера. 2011 г.]

Известно эпоксидное связующее для стеклопластиков, содержащее эпоксидный олигомер ЭД-20, отвердитель изо-МТГФА, катализатор 2,4,6,-трис(диметиламинометил)фенол и модификатор - пластификатор ЭДОС. [RU 2145617 C1 20.02.2000 г.] Стеклопластики на основе указанного связующего имеют хорошую адгезию к стекловолокну, но недостаточную физико-механическую прочность.

Известна также эпоксидная композиция на основе продукта взаимодействия ЭД-20 со смесью изомерных продуктов дифенилметандиизоцианата, отвердителя и-МТГФА и катализатора 2,4,6,-трис(диметиламинометил)фенола. [RU 2355722 C2 20.05.2009 г.] Полученный полимерный материал обладает повышенными значениями прочности на изгиб и теплостойкости.

Недостатком данной композиции является то, что процесс получения продукта взаимодействия смолы ЭД-20 со смесью изомерных продуктов на основе дифенилметандиизоцианата затруднит технологический процесс получения изделий из стеклопластиков.

Известен стержень для армирования бетона, состоящий из эпоксидного олигомера ЭД-20, изо-МТГФА, ускорителя триэтаноламина и стекловолокна. [RU 2220049 C2 27.12.2003 г.]

Недостатком данного изобретения является сравнительно низкая прочность при изгибе полученного композиционного материала.

Известна тара из стеклопластика для боеприпасов [RU 100221 U1 10.12.2010 г.], содержащая нанодобавки (наноглина, нанотрубки, технический углерод). Изделие обладает повышенными характеристиками по ударной прочности и огнестойкости. Недостатком данного изделия из стеклопластика является невысокая температура стеклования.

Известно композитное армирующее изделие для строительных конструкций на основе эпоксидной смолы ЭД-20, изо-МТГФА, ускорителя триэтаноламина и модифицирующей добавки - гидроксилсодержащего ароматически сопряженного гидроксифенилена. [RU 2461588 С1 20.09.2012 г.] Полученный композиционный материал обладает недостаточным модулем упругости и низкой щелочестойкостью.

Наиболее близким по технической сущности к заявляемому изобретению является эпоксидная композиция для изготовления изделий с повышенной стойкостью к растрескиванию [RU 2405795 C1 10.12.2010 г.]. Композиционный материал содержит углеродные нанотрубки и волластонит, обладает высокой прочностью на растяжение и изгиб. Недостатком данного изобретения является слишком трудоемкий процесс диспергирования углеродных нанотрубок, модификация волластонита с последующим удалением растворителя и недостаточно высокая теплостойкость материала.

Задачей настоящего изобретения является повышение физико-механических характеристик, теплостойкости и стойкости к действию щелочей материалов, полученных на основе эпоксидной композиции состава: ЭД-20, изо-метилтетрагидрофталевого ангидрида и 2,4,6,-трис(диметиламинометил)фенола, которая вследствие своей высокой технологичности широко используется в производстве стеклопластиковых композиционных материалов, в частности стеклопластиковой арматуры для бетонных конструкций.

Технический результат состоит в повышении механической прочности, модуля упругости, щелочестойкости и температуры стеклования изделий на основе предлагаемой композиции.

Технический результат достигается тем, что эпоксидная композиция горячего отверждения в качестве связующего для изготовления стеклопластиковых материалов включает в себя эпоксидный диановый олигомер марки ЭД-20, отвердитель - изо-метилтетрагидрофталевый ангидрид (изо-МТГФА) и катализатор реакции полимеризации, согласно изобретению в качестве модифицирующей добавки она дополнительно содержит наноматериалы углеродного типа, представляющие собой углеродные нанотрубки (УНТ), либо углеродные нановолокна (УНВ), либо смесь углеродных наноматериалов: фуллерен, нанотрубки, нановолокна (СУНМ), либо сажевый углерод (сажа), при следующем содержании компонентов, масс. ч.

Эпоксидный олигомер - 100

изо-МТГФА - 80

Вышеуказанный катализатор - 1,5

Углеродные наноматериалы - 0,05-1,5

Выполнение композиции согласно изобретению позволило повысить физико-механические характеристики, температуру стеклования и щелочестойкость композитов на ее основе.

Способ осуществлялся следующим образом.

Для повышения качества смеси применялась ультразвуковая обработка наполненной композиции. Смешивание углеродного наноматериала с компонентами полимерной матрицы проводилось с помощью ультразвукового генератора IL - 10-0.1 с частотой 22 кГц, позволяющего производить обработку смеси с мощностью 750 Вт (интенсивность 9 Вт/см2). Продолжительность УЗО определялась экспериментально на основании наиболее высоких эксплуатационных характеристик получаемого полимера [Ситников П.А., Белых А.Г., Васенева И.Н., Рябков Ю.И., Кучин А.В. Модификация эпоксиангидридной матрицы сажевым углеродом. // Журнал прикладной химии. 2012, Т.85., Вып.4. С.676-678].

Примеры осуществления

Пример 1.

В 80 масс. ч. изо-метилтетрагидрофталевого ангидрида добавляют 0,05 масс. ч. углеродных нанотрубок и эту смесь диспергируют путем ультразвукового воздействия с помощью ультразвукового генератора IL при частоте 22 кГц в течение 15 мин.

Затем добавляют диспергированную ультразвуком смесь наноматериалов в ангидриде в 100 масс. ч. эпоксидного олигомера марки ЭД-20, 1.5 масс. ч. 2,4,6,-трис(диметиламинометил)фенола, перемешивают механической мешалкой в течение 30 мин, после чего эту смесь заливают в металлические формы и отверждают по ступенчатому режиму: 100°C - 1 ч, 160°C - 3 ч, 100°C - 1 ч.

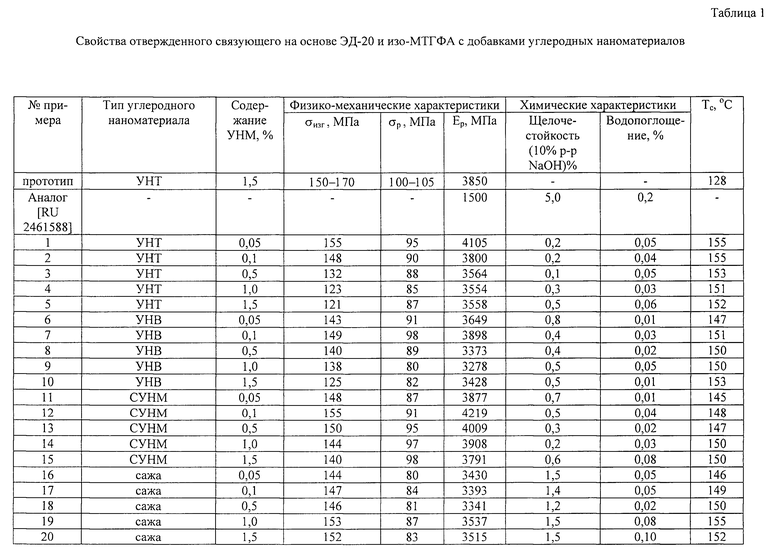

Примеры 2-20 осуществляют аналогично примеру 1, тип углеродного наноматериала, его количество и свойства полученных композиций указаны в таблице 1.

Пример 21. Осуществляют согласно способу, описанному в изобретениях [RU 2339773 С2 27.11.2008 г.; RU 2324797 С1 20.05.2008 г.]. Связующее для пропитки стеклоровинга готовилось по примерам 1-20.

Свойства полученных композиционных материалов характеризовали с помощью стандартных методик. Разрушающее напряжение при растяжении и изгибе и определяли соответственно по ГОСТу 11262-80 и 4648-71 с помощью испытательной машины ИР 5057-50.

Щелочестойкость полученных материалов определялась по ГОСТ 12020-72 "Пластмассы. Методы определения стойкости к действию химических сред".

Температура стеклования была определена по данным дифференциальной сканирующей калориметрии (ДСК). Свойства отвержденного связующего с добавками углеродных материалов приведены в таблице 1.

Проведенные исследования показали, что модификация стандартного связующего на основе ЭД-20 и изо-МТГФА малыми количествами наноструктурированных углеродных материалов позволяет значительно повысить модуль упругости (в 2 раза) и щелочестойкость (в 10 раз) полученного материала по сравнению с аналогом [RU 2461588]. Температура стеклования увеличилась на 20-30°C по сравнению прототипом. Оптимальное содержание добавки для углеродных нанотрубок (УНТ) составляет 0,05 масс.%, для углеродных нановолокон (УНВ) - 0,1 масс.%, для смеси углеродных наноматериалов - 0,1 масс.%, для сажи - 1 масс.%.

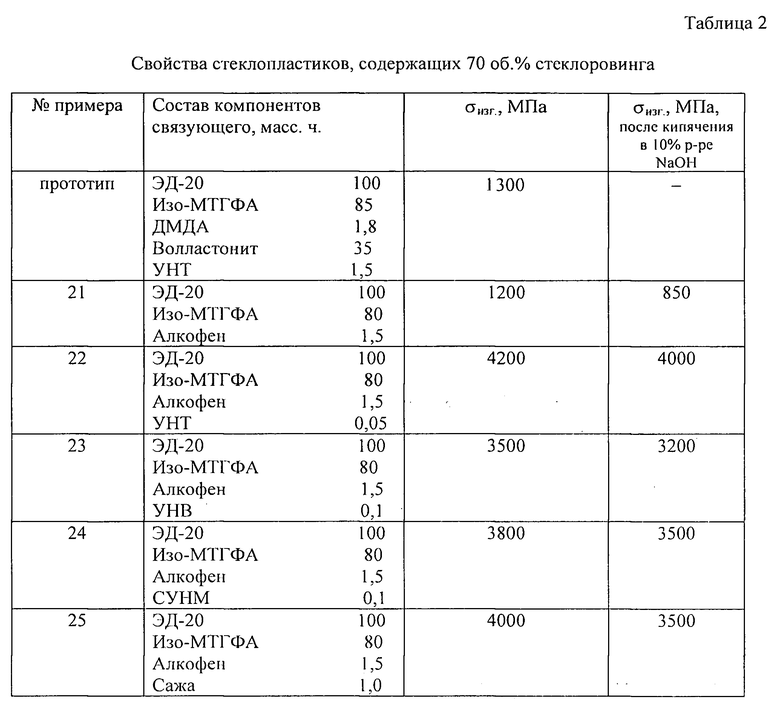

Заявленная композиция в качестве связующего может применяться для изготовления изделий из композиционных материалов, в частности стеклопластиковой арматуры для упрочнения бетонных конструкций. Свойства таких стеклопластиков приведены в таблице 2.

Разрушающая нагрузка при изгибе у образцов стеклопластика на основе предлагаемой композиции выше, чем у прототипа в 2,5-3 раза. После кипячения в щелочи прочность образцов стеклопластика с наноуглеродом ухудшается на 5-12%, а у образцов на основе чистой матрицы - на 30%.

Таким образом, использование заявляемого изобретения позволит повысить качество изделий за счет улучшения физико-механических, теплофизических свойств и щелочестойкости связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерно-композитного материала и композитная арматура | 2021 |

|

RU2755343C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ СТЕКЛОПЛАСТИКОВ | 2006 |

|

RU2355722C2 |

| НОВЫЕ КАТАЛИЗАТОРЫ СО СТАБИЛИЗИРУЮЩИМ ЭФФЕКТОМ ДЛЯ ЭПОКСИДНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2559492C1 |

| Эпоксидная композиция | 2016 |

|

RU2633905C1 |

| Модифицированная полимерная композитная арматура | 2023 |

|

RU2826026C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К ТЕРМОСТАРЕНИЮ | 2013 |

|

RU2561088C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2345106C1 |

| НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ | 2009 |

|

RU2404201C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2160752C1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ РЕЗЬБЫ И СТЕКЛОПЛАСТИКОВАЯ ТРУБА С РЕЗЬБОЙ, ИЗГОТОВЛЕННОЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2011 |

|

RU2460746C1 |

Изобретение относится к эпоксидной композиции для получения высокопрочных, тепло-, щелочестойких стеклопластиковых материалов, которые могут быть использованы при изготовлении строительной арматуры для упрочнения бетонных конструкций. Эпоксидная композиция горячего отверждения для изготовления стеклопластиковой арматуры для упрочнения бетонных конструкций включает в себя эпоксидный диановый олигомер марки ЭД-20 (100 масс.ч), отвердитель - изо-метилтетрагидрофталевый ангидрид (80 масс.ч) и катализатор реакции полимеризации - 2,4,6,-трис(диметиламинометил)фенол(1,5 масс.ч). В качестве модифицирующей добавки она дополнительно содержит наноматериалы углеродного типа (0,05-1,5 масс.ч), представляющие собой углеродные нанотрубки (УНТ), либо углеродные нановолокна (УНВ), либо смесь углеродных наноматериалов: фуллерен, нанотрубки, нановолокна (СУНМ), либо сажевый углерод (сажа). Изобретение позволяет повысить механическую прочность, модуль упругости, щелочестойкость и температуру стеклования получаемых изделий. 2 табл, 21 пр.

Эпоксидная композиция горячего отверждения в качестве связующего для изготовления стеклопластиковой арматуры для упрочнения бетонных конструкций включает в себя эпоксидный диановый олигомер марки ЭД-20, отвердитель - изо-метилтетрагидрофталевый ангидрид (изо-МТГФА) и катализатор реакции полимеризации, отличающаяся тем, что в качестве модифицирующей добавки она дополнительно содержит наноматериалы углеродного типа, представляющие собой углеродные нанотрубки (УНТ), либо углеродные нановолокна (УНВ), либо смесь углеродных наноматериалов: фуллерен, нанотрубки, нановолокна (СУНМ), либо сажевый углерод (сажа), при следующем содержании компонентов, масс.ч.

Эпоксидный олигомер - 100

изо-МТГФА - 80

Вышеуказанный катализатор - 1,5

Углеродные наноматериалы - 0,05-1,5

| КОМПОЗИТНОЕ АРМИРУЮЩЕЕ ИЗДЕЛИЕ | 2011 |

|

RU2461588C1 |

| ПРЕПРЕГ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2278028C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

| Способ ароматизации маргарина | 1953 |

|

SU100221A1 |

| US 200701060006 10.05.2007; | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ КОМПОЗИЦИИ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ | 2009 |

|

RU2405795C1 |

| US 7419624 B1 02.09.2008; | |||

| СТЕРЖЕНЬ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2324797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2339773C2 |

Авторы

Даты

2014-12-20—Публикация

2013-01-29—Подача