Область техники

Изобретение относится к области производства смазочных материалов для различного рода машин и механизмов и может быть использовано для получения универсальной смазочной композиции.

Уровень техники

В настоящее время традиционные триботехнические материалы в известной мере достигли предела своих эксплуатационных возможностей, вследствие этого разработка новых смазочных материалов и композиций, обеспечивающих комплекс повышенных служебных свойств, в том числе по износостойкости, снижению трения, отводу выделяющегося тепла является актуальной задачей.

В последние годы для улучшения качества смазочных материалов широко используются добавки в виде наночастиц (нанопорошков) различного состава (металлы, оксиды, полимеры, углерод), так как частицы, считающиеся абразивными с микронными размерами (до 3-10 мкм), в наноразмерном диапазоне (менее 100 нанометров) проявляют смазывающие свойства.

Наиболее широкое применение находят наночастицы графита (терморасширенный графит, нанопорошки алмазо-графитовых смесей, фуллерены, нанотрубки, графен), которые вводятся в различные типы смазок, как пластичные, так и жидкие. Графит добавляется в смазочную среду как компонент, снижающий трение, тем самым уменьшая повреждение поверхностей рабочих деталей. Теплопроводность графита (70-90 Вт/м·К) намного выше, чем у всех базовых масел и воды (от 0,1 до 0,17 Вт/м·К), что позволяет улучшить теплопроводность смазочной композиции. Дисперсность индивидуальных графитовых наночастиц составляет от 3 до 10 нм, а их агрегатов - 30-70 нм. Содержание наномодификатора в смазке достигает 75 мас.%.

Модифицирование жидких смазочных материалов наночастицами направлено, прежде всего, на улучшение триботехнических характеристик смазок, определяющих эффективность их использования для оптимального функционирования узлов трения. При этом в зоне контакта деталей узла трения обеспечивается создание разделительного слоя, препятствующего взаимодействию деталей. Однако использование большинства графитовых наночастиц не оправдало возлагаемых на них ожиданий.

Известна смазочная композиция, предусматривающая использование терморасширенного графита [патент RU 2428462. МПК C10M 177/00; C10M 125/02; C01B 31/04. Опубл. 10.09.2011] (аналог). Исходный состав для приготовления смазочной композиции, мас.%: высокоориентированный пиролитический графит и мелкодисперсный графитовый порошок - 12÷15; порошок фуллерена C60 или C70 - 0,8÷1; пластичная смазка - остальное.

Способ получения смазочной композиции включает обработку графита, смачивание графита, его последующее добавление в пластическую смазку до равномерного распределения в объеме пластической смазки.

Сущность способа: мелкодисперсный графитовый порошок естественного (природного) происхождения смешивают с искусственным высокоориентированным пиролитическим графитом в объемном соотношении 5:1. Полученную смесь выдерживают не менее 16 часов при перемешивании в 70%-ном растворе концентрированных серной и азотной кислот при объемном соотношении 4:1 для получения интеркалированных соединений окисленного графита. Затем порошок промывают водой и сушат при температуре 100-150°C в течение 5-8 часов. Смесь интеркалированных соединений окисленного графита нагревают до 1000-1200°C. Образовавшийся терморасширенный графитовый материал выдерживают при этой температуре не менее 15 часов для удаления остатков кислот.

Терморасширенный графитовый материал вводят в спирт или ацетон и подвергают ультразвуковому диспергированию в течение 1-3 часов. Ультразвуковую обработку осуществляют в ультразвуковой ванне при рабочей частоте 36-38 кГц. Затем спирт или ацетон отделяют, и в диспергированный до графеновых стопок толщиной 50÷100 нм терморасширенный графитовый материал добавляют порошок фуллерена C60 или C70 в массовом соотношении 15:1. Смесь из слоистых графитовых частиц и порошка фуллерена C60 или C70 термически обрабатывают не менее 15 дней при 590-610°C под динамическим вакуумом для стабилизации. Подготовленный графитовый материал смешивают с пластичной смазкой. В качестве пластичной смазки используют консистентную смазку ЛИТОЛ-24. Технический результат - улучшение антифрикционных, противозадирных, противоизносных свойств трущихся поверхностей.

Графитовый материал может быть использован только в консистентных смазках из-за плохой сентиментальной устойчивости слоистых наночастиц графита, полученных при ультразвуковом диспергировании терморасширенного графита и имеющих толщину графеновых стопок не менее 50 нм [Грайфер Е.Д. и др. Графен: химические подходы к синтезу и модифицированию / Успехи химии. - 80 (8). 2011. - С.787-789]. Нанопорошок фуллеренов C60 или C70 также не является идеальным компонентом твердой смазки - коэффициенты трения пленки C60 довольно большие - от 0,55 до 0,80 [см.: Раков Э.Г. Нанотрубки и фуллерены: Учебн. пособие. - М.: Университетская книга. Логос, 2006. С.40].

Также известна антифрикционная присадка с твердым модификатором трения на основе нефтяного масла [патент RU 2225879. МПК C10M 125/02; C10M 171/06; C10N 30/06. Опубл. 20.03.2004] (аналог), обладающая повышенной седиментационной устойчивостью. В качестве модификатора трения в аналоге использована шихта ультрадисперсного графито-алмазного порошка при следующих соотношениях компонентов, мас.%: шихта ультрадисперсного графито-алмазного порошка (в пересчете на ультрадисперсные алмазы) 0,1÷0,5; нефтяное масло - остальное. Шихта ультрадисперсного графито-алмазного порошка имеет размер первичных частиц в пределах 4-6 нм и площадь удельной поверхности 400-500 м2/г, причем содержание алмаза в шихте составляет не менее 30 мас.%.

Заметим, что шихта ультрадисперсного графито-алмазного порошка представляет собой не смесь единичных частиц с размерами 1-10 нм, а смесь фракталов ("рой" первичных частиц) размером до 200 нм. В зависимости от способа получения поверхность фракталов содержит различные функциональные группы: метальные, карбоксильные, хинонные, лактонные, эфирные, альдегидные и др.

Смешения масляной основы и шихты ультрадисперсного графито-алмазного порошка проводятся в шаровом, а затем в лопастном смесителях. При приготовлении антифрикционной присадки марка используемого масла не принципиальна. В качестве масла может быть использовано минеральное, полусинтетическое, синтетическое и другие виды масел.

Шихта ультрадисперсного графито-алмазного порошка представляет собой частицы округлой формы. При попадании частиц на трущиеся поверхности происходит сглаживание микронеровностей последних, за счет чего уменьшается продолжительность обкатки двигателей.

Основным недостатком антифрикционной присадки с графито-алмазным твердым модификатором трения - ее эффективность проявляется только на стадии приработки трущихся пар.

Предложено также использование углеродных наночастиц в виде графеновых пластинок в смазке для изменения скольжения зимнего спортивного инвентаря [патент DE 102011116342. МПК C10M 103/02; C10M 125/02. Опубл. 14.03.2013] (аналог).

Напомним, что графен представляет собой единичную графитовую плоскость, в которой sp2-гибридизированные атомы углерода образуют гексагональную решетку. Повышенный интерес к графену связан с рядом его уникальных свойств: механических, электронных, оптических и других. Толщина единичной графеновой пленки варьируется от 0,54 до 1 нм. Масштабное производство графеноподобных материалов в настоящий момент только начинается. В настоящее время исследования в области графена не ограничиваются только однослойными образцами, интерес представляют также структуры, содержащие два и более (до 10) графеновых слоев.

Графеновые пластинки вводят в расплавленные воски, после чего наносят на поверхности скольжения зимнего спортивного инвентаря. Использование жидких восков обеспечивает равномерное распределение твердого модификатора трения в растворе/суспензии.

Графен может быть введен во все природные, полусинтетические или полностью синтетические воски, жиры или масла, которые используются в зимних видах спорта. Причем, последние могут находиться в частично или полностью галогенированной форме.

В составе твердого модификатора трения используют стопки графеновых слоев толщиной от 1 до 50 нм, то есть предполагается использование многослойного графена. Массовая доля графена в твердом модификаторе составляет 0,05÷60,0%. Остальное - различные твердые добавки органической или неорганической природы, в частности сажа, графит, фторированный графит, фуллерены и функционализированные фуллерены, углеродные нанотрубки и функционализированные углеродные нанотрубоки, карбид кремния, нитрид бора, карбид бора, диоксид кремния, оксид алюминия, оксид циркония, оксида церия, нитрид титана, диоксид титана, слюда и микропорошки различных органических фторидов. Графен хорошо совместим с различными твердыми добавками органической или неорганической природы.

В описании изобретения способ получения графеновых пластин не упоминается, хотя размер и толщина графеновых пластинок существенно зависят от технологии их приготовления. По заявленному размеру пластинок можно предположить, что они представляют собой частицы, содержащие до 10 мас.% однослойного и многослойного графена [Грайфер Е.Д. и др. Графен: химические подходы к синтезу и модифицированию / Успехи химии. - 80 (8). 2011. - С.786-794]. В формуле изобретения также заявлено, что графен может содержать различные функциональные группы, хотя в описании это никак не раскрыто. Состав и количество функциональных групп на графеновых плоскостях также зависит от технологии его приготовления.

Использование графена показало уникальное преимущество как над базой сравнения с равным объемом других модификаций углерода, так и по сравнению с конкурирующими материалами.

Аналог заявлен только для использования в твердых смазках для зимнего спортивного инвентаря, например горных лыж, спортивных беговых лыж, сноубордов, санок.

Наиболее близко заявляемому техническому решению соответствуют графено-модифицированные смазки, описанные в [патент US 8222190. МПК C10M 125/02; C10M 103/02. Опубл. 24.02.2011] (прототип). Графено-модифицированная смазка представляет собой смазочную композицию с улучшенными свойствами (с улучшенными смазочными свойствами или увеличенной теплопроводностью), которая включает смазочную жидкость и графеновые пластинки, диспергированные в смазочной жидкости, при этом графеновые пластинки имеют долю от 0,001 до 75% (или 60% для смазочной композиции с увеличенной теплопроводностью) по массе от общего веса смазочной жидкости и графеновых пластинок, вместе взятых. Смазочная композиция дополнительно содержит поверхностно-активное вещество или диспергатор. Графеновые пластинки имеют среднюю толщину менее 10 нм. Более того, смазочная композиция содержит однослойный графен. Однослойный графен представляет особый интерес для смазки, поскольку-постольку сильно прилипает к любой твердой поверхности, образуя молекулярного масштаба смазочную пленку. Длина или ширина графеновых пластин составляет не более 500 нм.

Использование графитовых наночастиц такого размера позволяет существенно увеличить седиментационную устойчивость смазочной композиции.

По химическому составу графеновые пластинки представляют собой нефункционализированный графен, содержащий меньше 0,05 мас.% кислорода, оксид графена или их комбинацию. Нефункционализированный графен получают прямой ультразвуковой обработкой исходного неокисленного графитового порошка без его предварительного интеркалирования, либо химическим восстановлением оксида графена. В свою очередь, технология получения оксида графена соответствует способу, описанному в аналоге RU 2428462. В качестве неокисленного графитового материала предложены природный графит, синтетический графит, высокоориентированный пиролитический графит, углеродные или графитовые волокна, углеродные или графитовые нановолокна, микросферический мезоуглерод и их комбинации.

Смазочная жидкость смазочной композиции выбрана из группы, состоящей из нефтяных дистиллятов, известных также как минеральные масла, синтетических минеральных масел, растворенных в масле полимерных композиций, растительных масел и их комбинаций. Также может быть использовано силиконовое масло, например, полиметилсилоксановые жидкости. Смазочная композиция может дополнительно содержать загуститель для создания консистентной смазки.

Согласно имеющимся экспериментальным данным, графен имеет самую высокую среди твердых тел теплопроводность при комнатной температуре (4840-5300 Вт/м·К), и в комбинации со смазочной жидкостью позволяет поднять теплопроводность смазочной композиции до беспрецедентного уровня 12,1-33,4 Вт/м·К. Обладая модулем Юнга в пять раз больше, чем у стали (примерно, 1000 ГПа), графен образует на трущихся поверхностях исключительно прочные неабразивные смазочные пленки.

Недостатки прототипа заключаются в малой концентрации в смазочной композиции одно- и двухслойных графенов (не более 10 мас.%), что связано с особенностями технологии получения наномодификатора, который, по сути, представляет собой графитовые наночастицы [Грайфер Е.Д. и др. Графен: химические подходы к синтезу и модифицированию/Успехи химии. - 80 (8). 2011. - С.786-794]. Кроме того, в смазочной композиции для достижения ощутимого положительного эффекта требуется слишком высокая массовая концентрация нанографита (до 69-75%).

Задачи, решаемые изобретением

Настоящее изобретение направлено на:

- создание экономически эффективной смазочной композиции, которая обладает превосходными свойствами по уменьшению трения, повышенными противоизносными свойствами и улучшенной седиментационной устойчивостью;

- создание графен-модифицированной смазки с улучшенными функциями к снижению износа;

- предложение способа приготовления графен-модифицированного смазочной композиции.

Сущность изобретения.

Указанные выше задачи достигаются техническим решением, сущность которого состоит в том, что в смазочной композиции, содержащей смазочную жидкость и диспергированные в указанной жидкости графитовые наночастицы, графитовые наночастицы представлены пластинками частично фторированного графена.

Перечисленные выше задачи достигаются также дополнительными техническими решениями, состоящими в том, что частично фторированный графен содержит от 8,98 до 13,84 ат.% фтора. Кроме того, частично фторированный графен может содержать до 0,16 ат.% элементного иода, при этом, иод на графеновой плоскости находится в нанокристаллическом состоянии. В прочем, содержания фтора и элементного иода в графене могут несколько отличаться от заявленных значений. Содержание пластинок частично фторированного графена в смазочной жидкости, в принципе, должно составлять от 0,001 до 0,01 мас.% от веса смазочной жидкости, хотя могут быть и другие значения в ту или иную сторону.

Лучше всего, если все пластинки частично фторированного графена имеют среднюю толщину менее 5 нм. Желательно, чтобы большинство пластинок частично фторированного графена имели среднюю толщину менее 1 нм. В прочем, технология приготовления смазочной композиции позволяет то, чтобы значительная доля пластинок частично фторированного графена была представлена однослойным графеном.

При этом лучше всего, если пластинки частично фторированного графена имеют длину или ширину не менее 4000 нм, при этом, часть из них может иметь длину или ширину не более 150 нм.

Дополнительные технические решения состоят также в том, что смазочная жидкость смазочного состава выбрана из группы, представляющей собой нефтяные дистилляты, синтетические минеральные масла, полимерные композиции, растворенные в масле, растительные масла и их комбинаций, или смазочная жидкость выбрана из группы, состоящей из галогензамещенных углеводородных масел, или смазочная жидкость выбрана из группы, состоящей из полиметилсилоксановых жидкостей.

Другой аспект настоящего изобретения относится к способу приготовления смазочной композиции, как описано выше, содержащего в смазочной жидкости пластинки частично фторированного графена.

Указанные выше задачи и заявленные новые технические решения достигаются способом приготовления смазочной композиции, включающим обработку порошка природного графита химическим окислителем, термический нагрев окисленного графита, ультразвуковое диспергирование и смешение со смазочной жидкостью, где порошок природного графита обрабатывают фторокислителем в течение 6÷24 часов, при этом в качестве фторокислителя используют гептафторид иода в жидкой или газовой фазе, полученное интеркалированное соединение фторированного графита нагревают до температуры 60÷500°C, после чего расщепленный фторграфитовый материал смешивают со смазочной жидкостью в необходимой пропорции, и далее смесь расщепленного фторграфитового материала и смазочной жидкости подвергают ультразвуковому диспергированию.

Основной отличительной особенностью заявляемой смазочной композиции является то, что графитовые наночастицы в смазочной жидкости представлены пластинками частично фторированного графена. Этот признак является новым и существенным.

Установлено, что частично фторированный графен - это уникальный материал, как по химическому составу, так и по комплексу своих свойств. Во-первых, по антифрикционным характеристикам он сопоставим с политетрафторэтиленом (тефлоном) и, таким образом, поверхностные пленки частично фторированного графена создают очень скользкие покрытия. Во-вторых, коэффициент теплопроводности частично фторированного графена мало отличается от аналогичного параметра нефункционализированного графена так, что добавки его в смазочную жидкость увеличивают теплопроводность последней. В-третьих, частично фторированный графен образует в зоне трения механически прочные, нехладотекучие и неабразивные пленки, поскольку-постольку по модулю упругости он соответствует нефункционализированному графену, а наличие атомов фтора на графеновой поверхности обеспечивает ему хорошее сцепление с защищаемой поверхностью, будь то металл, диэлектрик, стекло, керамика, полупроводники, кристаллы и т.п. В-четвертых, температура длительной эксплуатации частично фторированного графена достигает 600°C, что в два раза выше рабочей температуры полностью фторированного графена (см., например, патент EP 2580158).

Нами установлено, что в отличие от полностью фторированного графена химический состав частично фторированного графена, содержащий от 8,98 до 13,84 ат.% фтора, стабилен в течение неограниченного времени. Кроме того, графеновая плоскость позволяет адсорбировать из газовой фазы в нанокристаллическом состоянии другие вещества, которые также могут обладать антифрикционными свойствами. В нашем случае это элементный иод, который позволяет дополнительно снижать коэффициент трения в опорной паре (см., например, патенты SU 1087550; SU 1735346).

Оптимальное содержание пластинок частично фторированного графена в смазочной жидкости составляет от 0,001 до 0,01 мас.%, что определяется, с одной стороны, стремлением создать экономически эффективную смазочную композицию, с другой стороны, достичь наибольшей стабильности графеновых дисперсий. Известно, что для графена характерна, кроме высокой механической жесткости и теплопроводности, также высокая удельная поверхность - согласно расчетам, 2630 м2/г [Грайфер Е.Д. и др. Графен: химические подходы к синтезу и модифицированию./ Успехи химии. - 80 (8). 2011. - С.785]. По этой причине даже небольшие добавки двух- или однослойного графена позволяют создать большие площади антифрикционных покрытий на трущихся поверхностях различных механизмов.

Графеновый материал по настоящему изобретению не ограничен в размерах, но чтобы выполнить изложенные выше требования, толщина стопок графеновых пластинок должна иметь как можно меньшее значение, например, быть не более 10 графеновых слоев, что соответствует приблизительно 5 нм, еще лучше - быть представленным одно- и двухслойными образцами, то есть иметь толщину не более 1 нм, а самое лучшее, графеновые пластинки, в своей массе, должны максимально содержать однослойный графен. Понятно, что для хорошей укрывистости многослойный графен должен иметь какой-то максимальный размер по длине или ширине, например, быть не менее 4000 нм. Для двух- или однослойных образцов этот размер может быть меньше - например, быть не более 150 нм, поскольку-постольку при расщеплении стопок многослойного графена возможно дополнительное диспергирование графеновых листов.

Как показали многочисленные эксперименты, пластинки частично фторированного графена хорошо смешиваются и образуют устойчивую дисперсию со смазочными жидкостями, которые представляют собой нефтяные дистилляты, синтетические минеральные масла, полимерные композиции, растворенные в масле, растительные масла и их комбинации. Также пластинки частично фторированного графена хорошо диспергируются в смазочных жидкостях, выбранных из группы, состоящей из галогензамещенных углеводородных масел, или из группы, состоящей из полиметилсилоксановых жидкостей.

Указанные выше преимущества смазочной композиции, состоящей из смазочной жидкости с пластинками частично фторированного графена, реализует технология ее приготовления, в которой порошок природного графита обрабатывают фторокислителем в течение 6-24 часов, причем в качестве фторокислителя используют гептафторид иода в жидкой или газовой фазе. Такая обработка позволяют получать порошки интеркалированных соединений фторированного графита (ИСФГ) эмпирической формулы CxFJ0,14·yJF7, где x=1÷4; y=0÷0,05. При обработке массовое соотношение графита и фторокислителя выдерживается в интервале от 1:3 до 1:5. Нагрев порошка ИСФГ до температуры 60÷500°C сопровождается получением сильно расщепленного частично фторированного графита в виде пухообразного материала. Толщина графеновых стопок в расщепленном графите не более 5 нм. Причем графеновые стопки состоят из расщепленных графеновых пластинок, где расстояние между графеновыми плоскостями значительно превышает межплоскостное расстояние, характерное для кристалла графита. Расщепленный фторграфитовый материал без дополнительной выдержки может быть смешан со смазочной жидкостью, указанной в любой из выбранных выше групп, в необходимой пропорции. Далее фторграфитовый материал в смазочной жидкости подвергают ультразвуковому диспергированию. Ультразвуковое диспергирование позволяет, с одной стороны, получать однородные и химически чистые смеси (суспензии) графеновых пластин в смазочной жидкости, с другой - дополнительно диспергировать уже расщепленную стопку графеновых листов до двух- или однослойного графена.

Время обработки порошка природного графита фторокислителем в основном зависит от крупности частиц чешуйчатого графита. Для крупнокристаллического графита (линейные размеры 200÷300 мкм) это время достигает 24 часов, для мелкокристаллического графита (линейные размеры 20÷50 мкм) - время обработки уменьшается до 6 часов. Понятно, что время обработки графитового порошка также зависит от температуры, хотя температурный интервал обработки фторокислителем не может быть очень большой - от 15 до 45°C.

Нижняя граница нагрева порошка ИСФГ соответствует практически началу расщепления подобных соединений; верхняя граница - предельной термической устойчивости частично фторированного графена, выше которой он начинает разлагаться и окисляться кислородом воздуха.

Частота ультразвукового диспергирования, как правило, соответствует интервалу частот промышленных ультразвуковых генераторов 20÷44 кГц. Температура, при которой происходит ультразвуковое диспергирование графеновых пластинок, находится в интервале от 18 до 80°C.

Краткое описание чертежей:

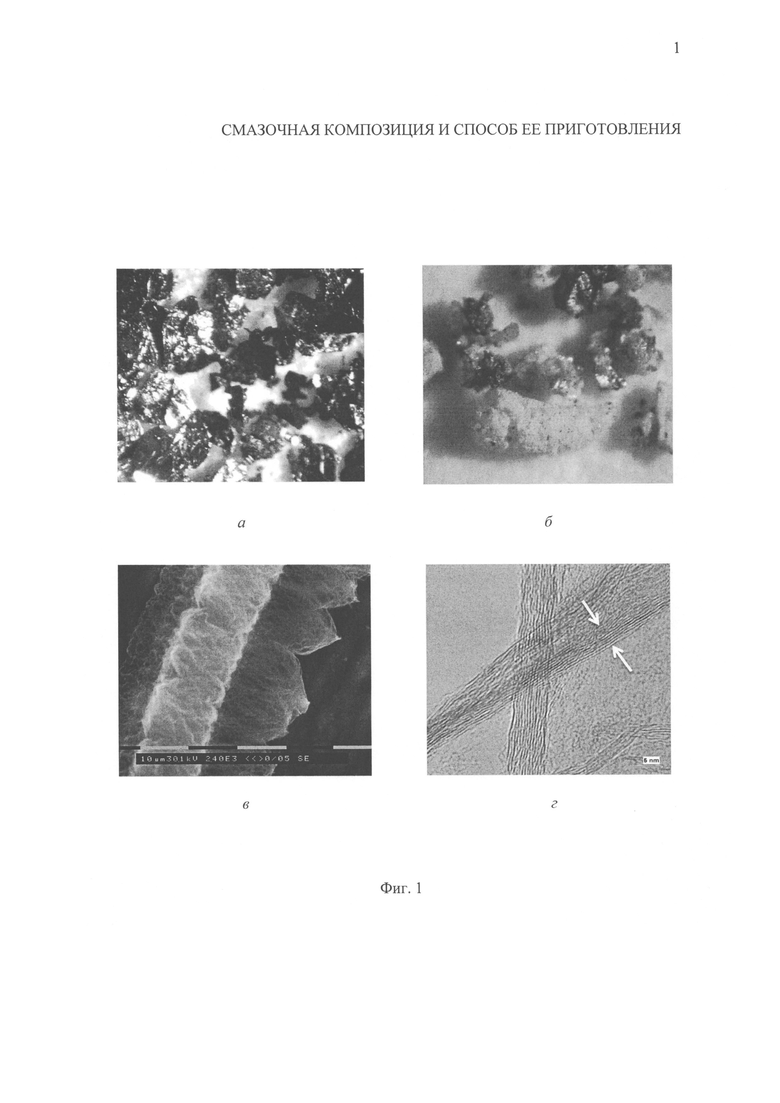

- на фиг.1 показаны фотографии частиц порошка природного чешуйчатого графита (а), частиц порошка интеркалированного соединения фторированного графита (б), микроструктура частицы расщепленного частично фторированного графита (в) и наноструктура стопок графеновых слоев в расщепленном графите (г);

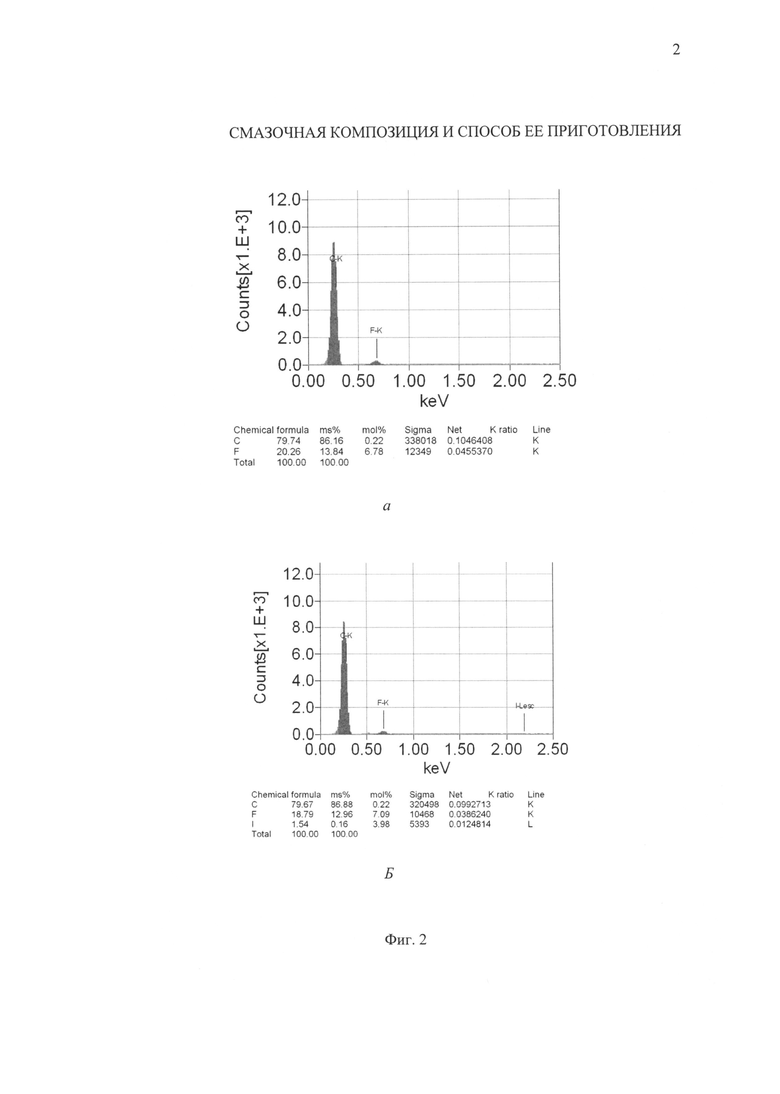

- на фиг.2а, б - рентген-флуоресцентные спектры и химический состав образцов частично фторированного графена;

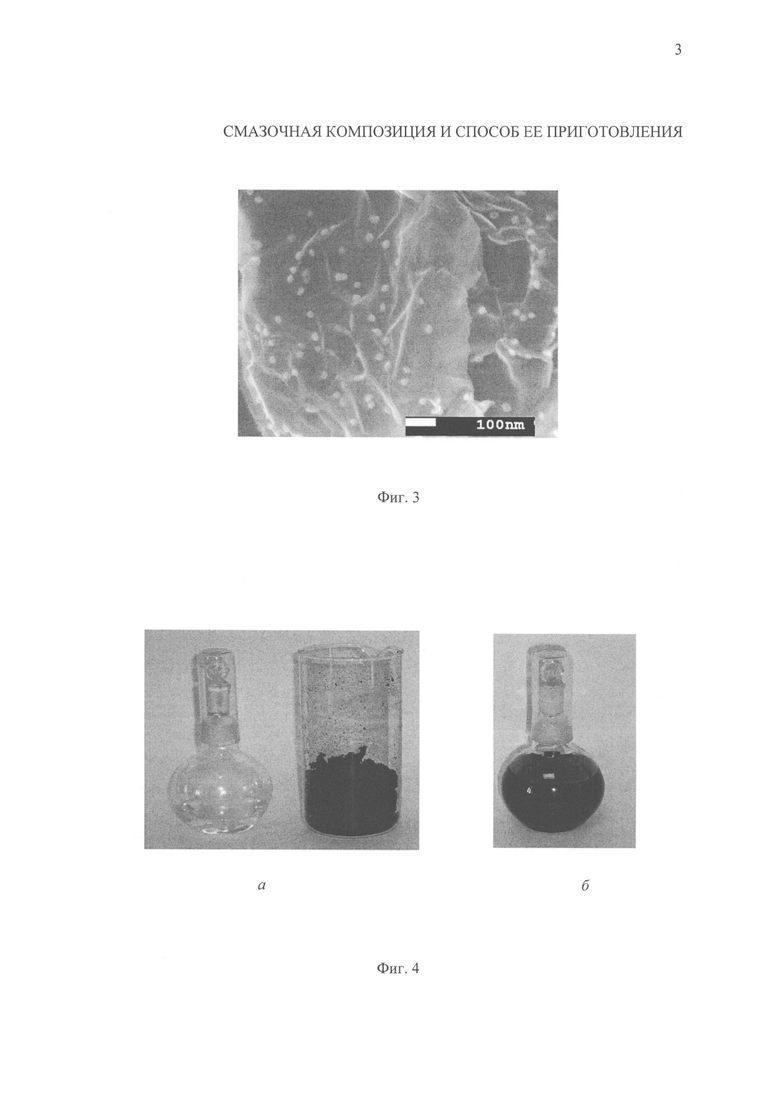

- на фиг.3 - микрофотография нанокристаллов иода на графеновой плоскости в высокорасщепленном графите;

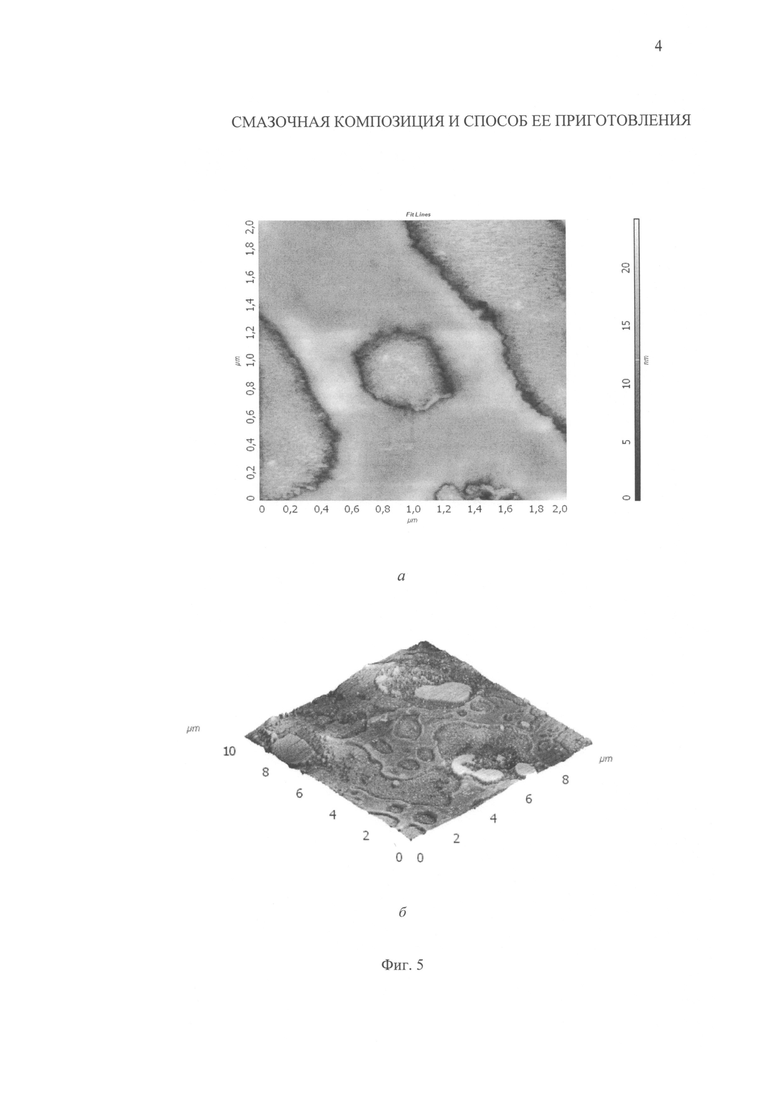

- на фиг.4а, б показаны фотографии образцов минерального масла, высокорасщепленного частично фторированного графита и смазочной композиции после ультразвукового диспергирования, соответственно;

- на фиг.5 показаны АСМ-изображение (топография) пластинки многослойного графена (а) и АСМ-изображение аксонометрии графеновых пластин на твердой подложке (б);

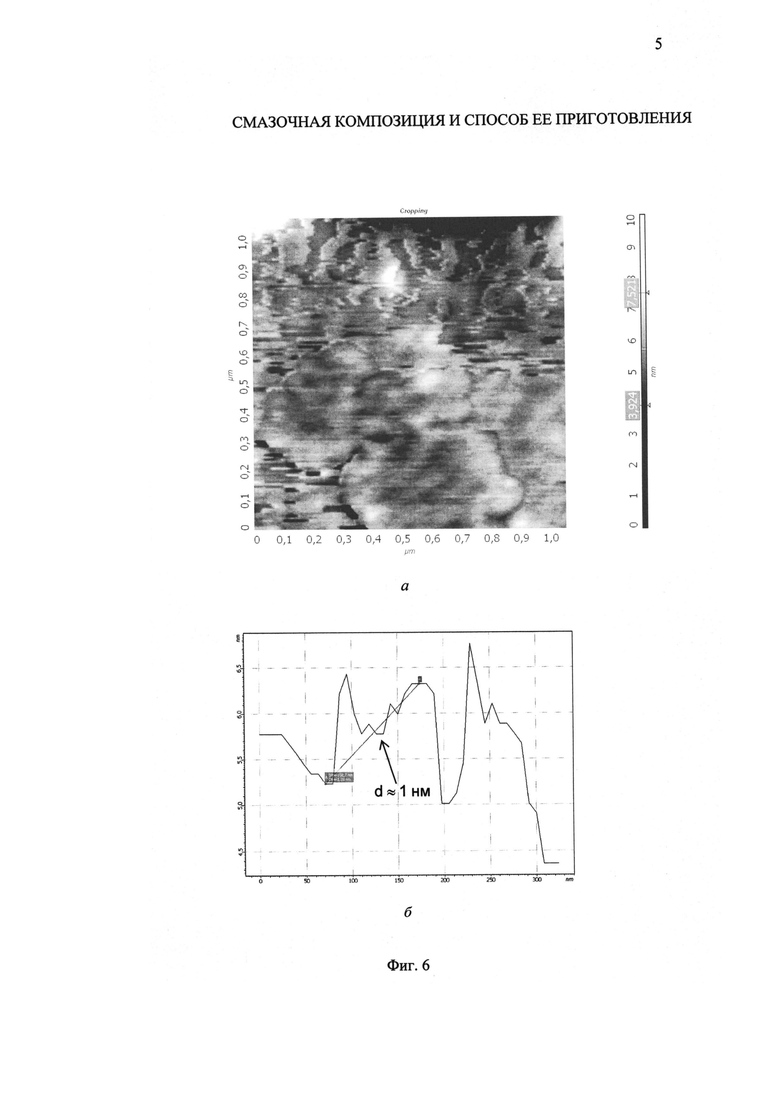

- на фиг.6а, б показаны АСМ-изображение (топография) и АСМ-профиль пластинок двух- и однослойных пластинок частично фторированного графена на твердой подложке;

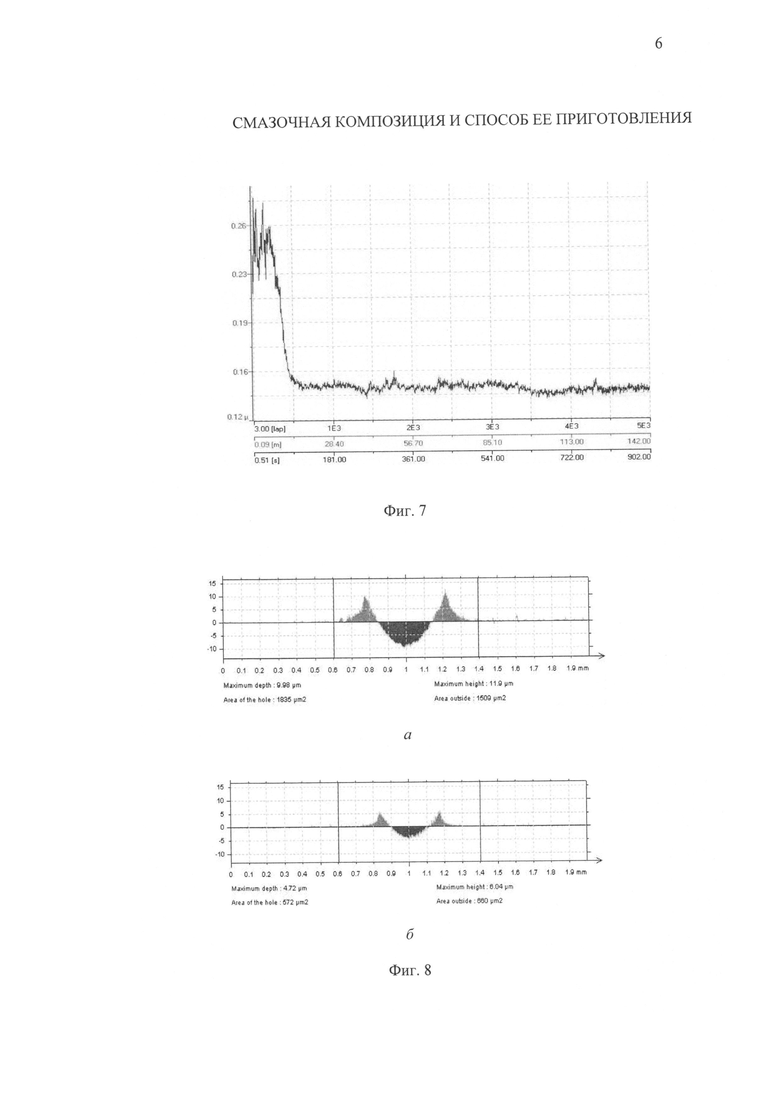

- на фиг.7 показано изменение коэффициента трения в опорной паре при антифрикционных испытаниях смазочной композиции;

- на фиг.8 показаны профили износа металлической подложки в зоне трения опорной пары при смазке чистым минеральным маслом (а) и минеральным маслом, модифицированным графеновыми пластинками (б).

Следующие примеры приведены в иллюстративных целях и не должны быть истолкованы как ограничивающие объем настоящего изобретения.

Пример 1. Смазочную композицию для смазки подшипников, работающих в условиях вакуума, готовят на основе минерального вакуумного масла ВМ-12 (ТУ 38.1011237-89). В качестве прекурсора наномодифицирующей добавки используют природный крупнокристаллический чешуйчатый графит марки ГТ-1 (графит тигельный по ГОСТ 4596-75), дополнительно химически очищенный до содержания зольных примесей не более 0,1 мас.% (см. фиг.1, а). Навеску графита обрабатывают газовой или жидкой фазой гептафторида иода при массовом соотношении реагентов 1:4 в течение 24 часов при 20°С, в результате чего происходит внедрение фторокислителя в слоистую решетку графита с образованием так называемых интеркалированных соединений фторированного графита (см. фиг.1, б). Полученный фторированный графит помещают в тигле в печь и нагревают до температуры в интервале от 60 до 500°С в зависимости от состава ИСФГ. Нагрев сопровождается сильным расщеплением порошка с выделением паров иода и фторуглеродов различного состава (в основном тетрафторметана) и увеличением объема навески примерно в 1000 раз. Микроструктура расщепленных частиц порошка приведена на фиг.1в. Наноструктура расщепленного порошка приведена на фиг.1г, из которой видно, что толщина стопок графеновых листов в расщепленном графите не превышает 5 нм. Исследование химического состава расщепленных частиц показало, что образцы содержат от 8,98 до 13,84 ат.% фтора, то есть представляют собой частично фторированные графеновые листы (см. фиг.2а). Причем образцы, полученные при нагреве ИСФГ от 60°C до 250°C, дополнительно содержат элементный иод (см. фиг.2б) - от до 0,16 ат.%, который находится на графеновых плоскостях в виде нанокристаллических частиц размером ~30 нм (см. фиг.3).

Расщепленный графит смешивают с маслом ВМ-12 (фиг.4а) в пропорции 1:100000, 1:500000 и 1:10000, что соответствует содержанию расщепленного частично фторированного графита в смазочной жидкости от 0,001 до 0,01 мас.%, и подвергают ультразвуковому диспергированию в течение 30 минут с ультразвуковой частотой 40 кГц в ультразвуковой ванне модели VASCA ULTRASUONI. При диспергировании температура смазочной жидкости находится в интервале от 60 до 70°C. Внешний вид наномодифицированного масла показан на фиг.4б. Расслоение графеновых частиц в смазочной жидкости не происходит после месяца хранения.

Для определения линейных размеров и толщины пластинок частично фторированного графена после диспергирования в смазочной жидкости готовили модельную коллоидную дисперсию расщепленного графита в ацетоне с концентрацией 0,001 мас.%. Температура дисперсной среды (ацетона) составляла 20°C. Полученную дисперсию графеновых пластинок наносили на полированную кремневую пластину и после сушки снимали АСМ-топографию и АСМ-профиль слоя графеновых частиц (см. фиг.5а, б и фиг.6а, б). Как видно, максимальная толщина графеновых пластинок составляет не более 5 нм (см. фиг.5а) при линейных размерах не менее 4000 нм (см. фиг.5б). Значительная доля частиц представляет собой смятый однослойный графен с линейными размерами не более 150 нм (см. фиг.6а) и имеет толщину не более 1 нм (см. фиг.6б).

Испытания смазочных композиций проводят на автоматизированном триботехническом комплексе «High Temperature TRIBOMETER» швейцарской фирмы «CSM Instruments» в соответствии с международными стандартами ASTM G99-959 и DIN 50324. В установке используют стандартные шарики из оксида алюминия Al2O3 диаметром 3 мм, специальный держатель модельных образцов (пластины из полированной стали 12Х18Н10Т) для проведения теста в смазочной жидкости и систему нагрева образцов для поддержания в процессе теста постоянной температуры 60°C модельного образца. В процессе трибологического теста измеряют динамический коэффициент трения и оценивают износостойкость материала модельного образца.

Для модельного образца (ст.12Х18Н10Т) измерено и принято, что твердость Н=2,05 ГПа, модуль упругости Е=171 ГПа, коэффициент Пуансона К=0,3.

Средний коэффициент трения µ в опорной паре за время одного испытания (см. фиг.7) для всех смазочных композиций оказался, примерно, на 7% ниже коэффициента трения базового масла (чистое ВМ-12). Значительно больше уменьшается износ δ модельных образцов (см. фиг.8а, б): для смазочной композиции с добавкой ~0,001 мас.% графена - на 7%; для смазочной композиции с добавкой ~0,005 мас.% графена - на 54%; для смазочной композиции с добавкой ~0,01 мас.% графена - на 40%.

Пример 2. Смазочную композицию для смазки подшипников, работающих в агрессивной среде, готовят на основе синтетического фторхлоруглеродного масла 4ЛФ (ТУ 301-14-38-90). Расщепленный графит, содержащий пластинки частично фторированного графена, получают по технологии, изложенной в примере 1.

Расщепленный графит смешивают с маслом 4ЛФ в пропорции 1:10000, что соответствует содержанию расщепленного частично фторированного графита в смазочной композиции 0,01 мас.%, и подвергают ультразвуковому диспергированию в течение 40 минут в ультразвуковой ванне модели УЗВ 1-0.16/44 с ультразвуковой частотой 44 кГц.

Испытания смазочной композиции на триботехническом комплексе проводят по условиям примера 1. Установлено, что введение в смазку 4ЛФ 0,01 мас.% порошка частично фторированного графита не меняет коэффициент трения для опорной пары «оксид алюминия - сталь 12Х18Н10Т», но в то же время износ модельного образца снижается на 21%.

Пример 3. Смазочную композицию для смазки подшипников, работающих при низких температурах, готовят на основе синтетической полиэтилсилоксановой жидкости ПЭС-4 (ГОСТ 13004-77). Расщепленный графит, содержащий пластинки частично фторированного графена, получают по технологии, изложенной в примере 1.

Расщепленный графит смешивают с маслом ПЭС-4 в пропорции 1:10000 и подвергают ультразвуковому диспергированию в течение 20 минут на ультразвуковом диспергаторе модели И 100-6/1 (рабочая частота 22 кГц) с погружным волноводом-концентратором.

Испытания смазочных композиций на триботехническом комплексе проводят по условиям примера 1. Установлено, что введение в жидкость ПЭС-4 0,01 мас.% порошка частично фторированного графита позволяет уменьшить на 18% коэффициент трения для трущейся пары «оксид алюминия - сталь 12Х18Н10Т», одновременно износ модельного образца снизился на 73%.

В заключение отметим, что модифицированные частично фторированным графеном смазки демонстрируют превосходные трибологические, реологические и тепловые характеристики, которые не могут быть достигнуты в соответствующих смазочных композициях, содержащих иные частицы нанографита - наноалмазы, фуллерены, нанотрубки и прочее. Осмотр механизмов после эксплуатации показал, что трущиеся поверхности покрыты прочными полупрозрачными графеновыми пленками, надежно защищающими их как от износа, так и от окисления. Способ приготовления смазочной композиции обеспечивает реализацию экологически безопасных процессов без выделения и образования вредных и токсичных веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570403C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННОГО ГРАФЕНА И ФУНКЦИОНАЛИЗИРОВАННЫЙ ГРАФЕН | 2013 |

|

RU2576298C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНЫХ ДИСПЕРСИЙ ГРАФЕНА | 2013 |

|

RU2603834C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА НА ОСНОВЕ ВЫСОКОРАСЩЕПЛЕННОГО ГРАФИТА | 2014 |

|

RU2581382C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩИХСЯ СОЕДИНЕНИЙ НА ОСНОВЕ ГРАФИТА | 2013 |

|

RU2570440C2 |

| РАНЕВАЯ ПОВЯЗКА | 2009 |

|

RU2411960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 2009 |

|

RU2419586C1 |

| Модификатор для смазочного материала | 2021 |

|

RU2800148C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 2007 |

|

RU2404121C2 |

| Способ получения смазочного материала с углеродными добавками | 2023 |

|

RU2807281C1 |

Настоящее изобретение относится к смазочной композиции, содержащей смазочную жидкость и диспергированные в указанной жидкости графитовые наночастицы, при этом содержание графитовых наночастиц, имеющих среднюю толщину менее 5 нм, в смазочной жидкости составляет от 0,001 до 0,01 мас.% от веса смазочной жидкости, и которые представлены пластинками фторированного графена, содержащего от 8,98 до 13,84 ат.% фтора. Также настоящее изобретение относится к способу приготовления смазочной композиции. Техническим результатом настоящего изобретения является создание экономически эффективной смазочной композиции, которая обладает превосходными свойствами по уменьшению трения, повышенными противоизносными свойствами и улучшенной седиментационной устойчивостью. 2 н. и 9 з.п. ф-лы, 3 пр., 8 ил.

1. Смазочная композиция, содержащая смазочную жидкость и диспергированные в указанной жидкости графитовые наночастицы, отличающаяся тем, что содержание графитовых наночастиц, имеющих среднюю толщину менее 5 нм, в смазочной жидкости составляет от 0,001 до 0,01 мас.% от веса смазочной жидкости, и которые представлены пластинками фторированного графена, содержащего от 8,98 до 13,84 ат.% фтора.

2. Смазочная композиция по п. 1, отличающаяся тем, что пластинки частично фторированного графена имеют среднюю толщину менее 1 нм.

3. Смазочная композиция по п. 1, отличающаяся тем, что пластинки частично фторированного графена представлены однослойным графеном.

4. Смазочная композиция по п. 1, отличающаяся тем, что пластинки частично фторированного графена имеют длину или ширину не менее 4000 нм.

5. Смазочная композиция по п. 1, отличающаяся тем, что пластины частично фторированного графена имеют длину или ширину не более 150 нм.

6. Смазочная композиция по п. 1, отличающаяся тем, что частично фторированный графен содержит до 0,16 ат.% элементного иода.

7. Смазочная композиция по п. 6, отличающаяся тем, что элементный иод на графеновой плоскости находится в нанокристаллическом состоянии.

8. Смазочная композиция по п. 1, отличающаяся тем, что смазочная жидкость выбрана из группы, представляющей собой нефтяные дистилляты, синтетические минеральные масла, полимерные композиции, растворенные в масле, растительные масла и их комбинации.

9. Смазочная композиция по п. 1, отличающаяся тем, что смазочная жидкость выбрана из группы, состоящей из галогензамещенных углеводородных масел.

10. Смазочная композиция по п. 1, отличающаяся тем, что смазочная жидкость выбрана из группы, состоящей из полиметилсилоксановых жидкостей.

11. Способ приготовления смазочной композиции по п. 1, включающий обработку порошка природного графита химическим окислителем, термический нагрев окисленного графита, ультразвуковое диспергирование и смешение со смазочной жидкостью, отличающийся тем, что порошок природного графита обрабатывают фторокислителем в течение 6÷24 часов, при этом в качестве фторокислителя используют гептафторид иода в жидкой или газовой фазе, полученное интеркалированное соединение фторированного графита нагревают до температуры 60÷500°С, после чего расщепленный фторграфитовый материал смешивают со смазочной жидкостью в необходимой пропорции, и далее смесь расщепленного фторграфитового материала и смазочной жидкости подвергают ультразвуковому диспергированию.

| CN 102911762 A, 06.02.2013 | |||

| WO 2011154748 A1, 15.12.2011 | |||

| US 8222190 B2, 17.07.2012 | |||

| DE 102011116342 B3, 14.03.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 2006 |

|

RU2317852C1 |

| Способ подбора термофильных молочнокислых палочек в состав закваски для сыров | 1983 |

|

SU1243680A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 2007 |

|

RU2404121C2 |

| Г.П | |||

| Хандорин, Г.И | |||

| Дубов, В.И | |||

| Мазин, В.Г | |||

| Макотченко, А.С | |||

| Назаров, В.Е | |||

| Федоров, О.Л | |||

| Хасанов, Н.В | |||

| Рязанцева, А.В | |||

| Штейнле, Л.А | |||

| Штейнле, О.Е. | |||

Авторы

Даты

2016-02-10—Публикация

2014-02-06—Подача