Область техники, к которой относится изобретение

Настоящее изобретение касается способа превращения олефина или спирта и способа получения пропилена или ароматического соединения.

Уровень техники

Известно много способов получения пропилена и ароматического углеводорода из углеводорода в качестве исходного материала с помощью реакции в псевдоожиженном слое. Например, патентная литература 1 раскрывает способ получения пропилена с использованием цеолитсодержащего катализатора, содержащего цеолит и оксид кремния.

Список цитирования

Патентная литература

Патентная литература 1: международная публикация № WO 2010/016388

Сущность изобретения

Техническая проблема

Согласно технологии, описанной в патентной литературе 1, было обнаружено, что даже если реакция в псевдоожиженном слое с использованием катализатора, содержащего цеолит и оксид кремния, экспериментально выполняется в мелкомасштабном оборудовании, не происходит существенных осложнений. Однако авторы настоящего изобретения обнаружили, что если такая реакция в псевдоожиженном слое выполняется в укрупненном реакторе, наблюдается явление, когда частицы катализатора оседают на внутренней стенке реактора. Авторы настоящего изобретения изучили причину этого явления. В результате они обнаружили, что, когда катализатор, содержащий компонент, имеющий высокое электрическое удельное сопротивление, такой как цеолит и оксид кремния, в качестве основного компонента, используется в реакции в псевдоожиженном слое, происходит электростатическое заряжение вследствие трения между частицами катализатора, реактором и реакционным газом, и катализатор заряжается. Заряженный катализатор имеет тенденцию оседать на внутренней стенке реактора. Если заряженный катализатор оседает на реакторе, текучесть катализатора существенно снижается и результаты реакции ухудшаются. Кроме того, катализатор, осажденный вблизи выхода реактора, легко уносится вместе с полученным газом (сопряженный унос) в направлении выходной трубы реактора. В результате увеличиваются потери катализатора.

Настоящее изобретение сделано в связи с вышеуказанными проблемами. Более конкретно, целью настоящего изобретения является обеспечить способ превращения олефина или спирта и способ получения пропилена или ароматического соединения, который может подавлять электростатическое заряжение катализатора или оседание катализатора на реактор, и может успешно реализовать прекрасную эффективность реакции.

Решение проблемы

Авторы настоящего изобретения провели интенсивные исследования для решения вышеуказанных проблем. В результате они обнаружили, что данные проблемы могут быть преодолены путем применения предварительной обработки для подавления электростатического заряжения непроводящего катализатора, и пришли к выполнению настоящего изобретения.

Более конкретно, настоящее изобретение состоит в следующем:

[1] Способ превращения олефина или спирта, включающий:

этап предварительной обработки с получением проводящего катализатора путем предварительной обработки для подавления электростатического заряжения непроводящего катализатора; и

этап превращения олефина или спирта с помощью реакции в псевдоожиженном слое с использованием данного проводящего катализатора.

[2] Способ превращения олефина или спирта по пункту [1], в котором этап предварительной обработки содержит осаждение проводящего вещества на непроводящий катализатор.

[3] Способ превращения олефина или спирта по пункту [1] или [2], в котором на этапе предварительной обработки используют непроводящий катализатор, имеющий величину электростатического осаждения 15 масс. % или более.

[4] Способ превращения олефина или спирта по любому из пунктов [1]-[3], в котором непроводящий катализатор содержит цеолит и/или оксид кремния.

[5] Способ превращения олефина или спирта по любому из пунктов [2]-[4], в котором указанное проводящее вещество содержит углерод.

[6] Способ превращения олефина или спирта по любому из пунктов [1]-[4], в котором олефин содержит этилен.

[7] Способ получения пропилена или ароматического соединения, включающий этап получения пропилена или ароматического соединения с помощью способа по любому из пунктов [1]-[6].

Преимущественные эффекты изобретения

Согласно настоящему изобретению может быть подавлено электростатическое заряжение катализатора или осаждение катализатора на реактор при превращении олефина или спирта и получении пропилена или ароматического соединения, и может быть получена прекрасная эффективность реакции.

Краткое описание чертежей

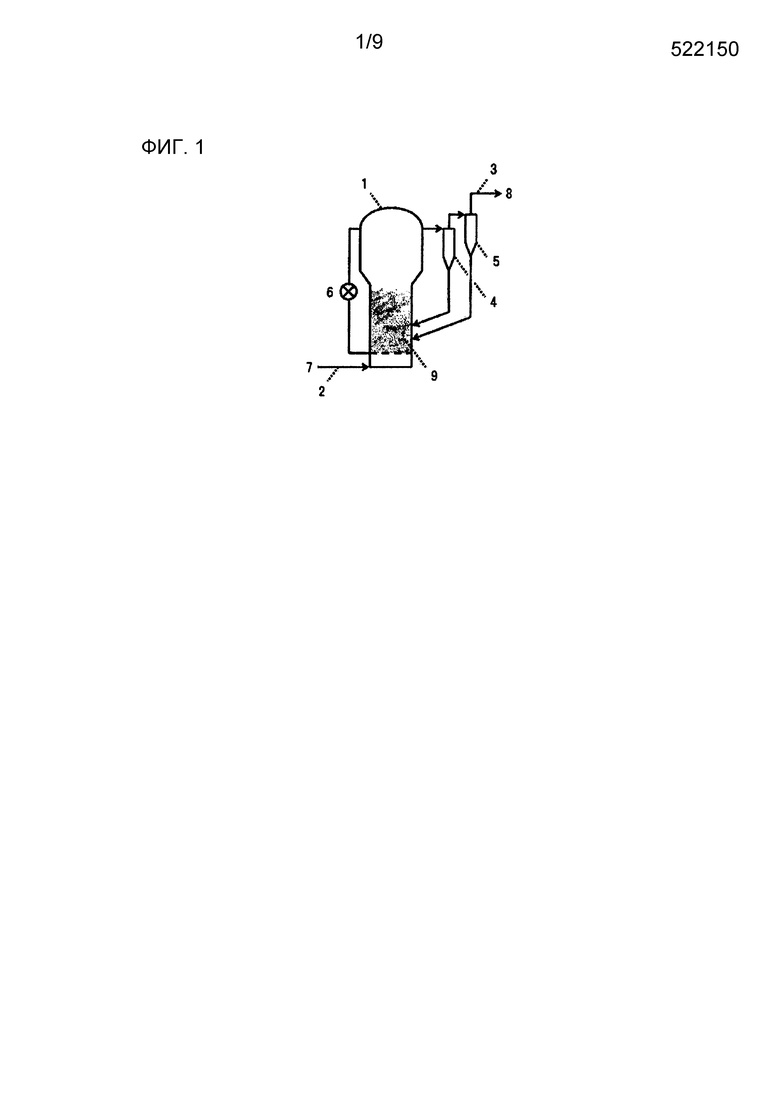

[Фигура 1] Фигура 1 показывает схематичное изображение пилотного реактора с псевдоожиженным слоем для выполнения реакции в псевдоожиженном слое.

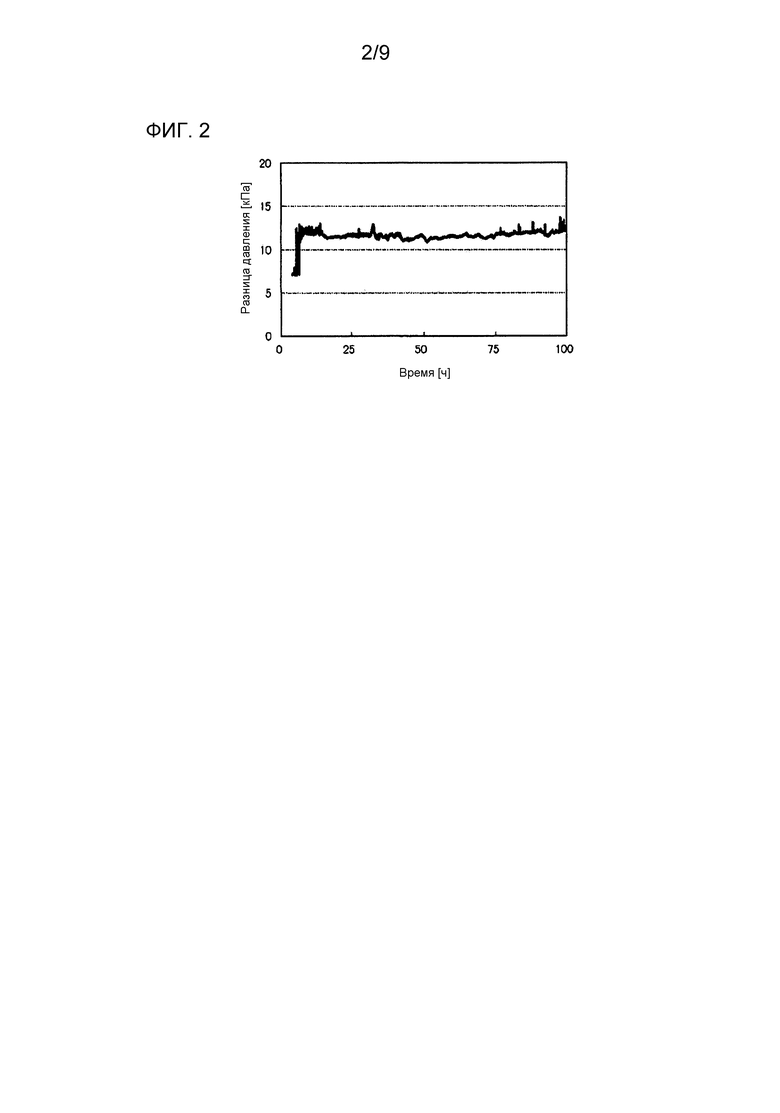

[Фигура 2] Фигура 2 показывает график, изображающий перепад манометрического давления, обеспеченный в реакторе с псевдоожиженным слоем из примера 1.

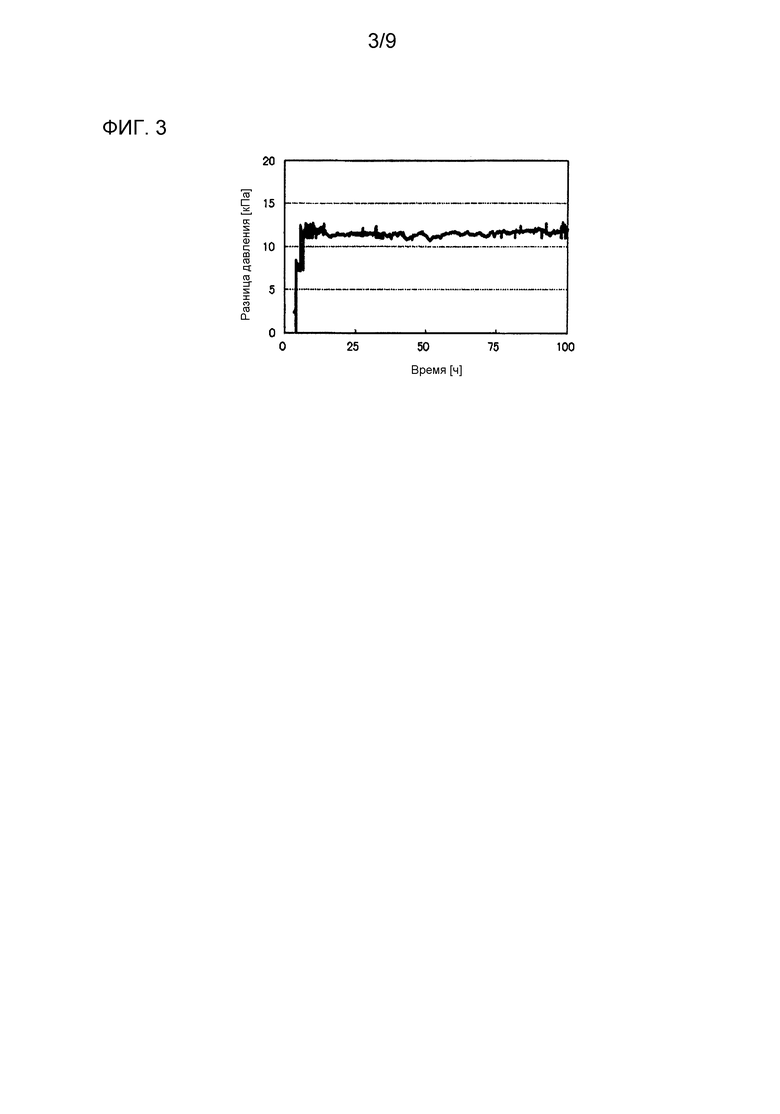

[Фигура 3] Фигура 3 показывает график, изображающий перепад манометрического давления, обеспеченный в реакторе с псевдоожиженным слоем из примера 2.

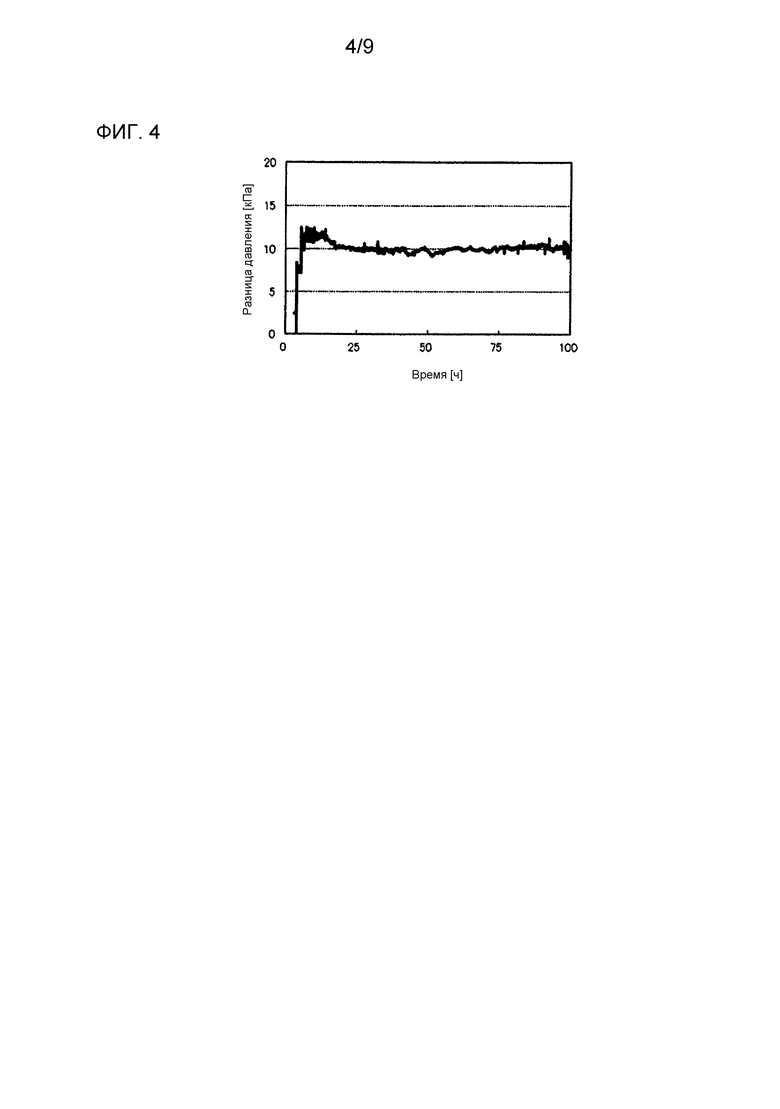

[Фигура 4] Фигура 4 показывает график, изображающий перепад манометрического давления, обеспеченный в реакторе с псевдоожиженным слоем из примера 3.

[Фигура 5] Фигура 5 показывает график, изображающий перепад манометрического давления, обеспеченный в реакторе с псевдоожиженным слоем из сравнительного примера 1.

[Фигура 6] Фигура 6 показывает график, изображающий перепад манометрического давления, обеспеченный в реакторе с псевдоожиженным слоем из сравнительного примера 2.

[Фигура 7] Фигура 7 показывает график, изображающий перепад манометрического давления, обеспеченный в реакторе с псевдоожиженным слоем из сравнительного примера 3.

[Фигура 8] Фигура 8 показывает график, изображающий перепад манометрического давления, обеспеченный в реакторе с псевдоожиженным слоем из примера 4.

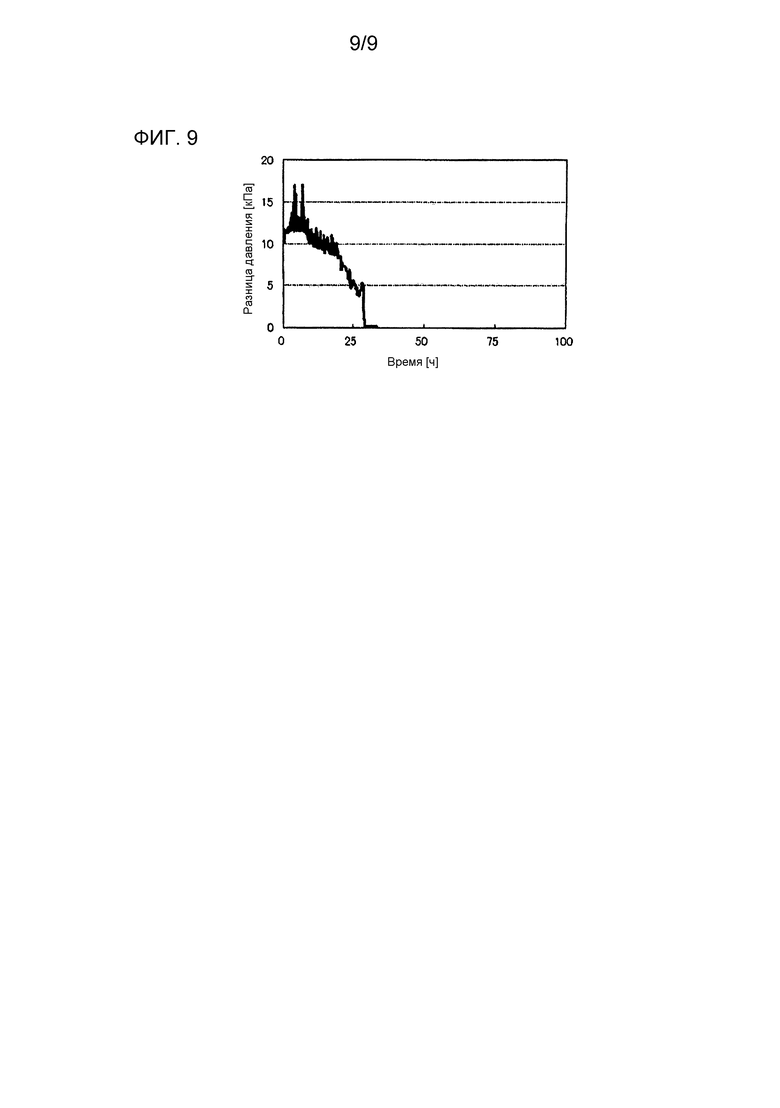

[Фигура 9] Фигура 9 показывает график, изображающий перепад манометрического давления, обеспеченный в реакторе с псевдоожиженным слоем из сравнительного примера 4.

Описание вариантов осуществления

Теперь один вариант осуществления исполнения данного изобретения (далее называется "настоящий вариант осуществления") будет описан более подробно ниже. Настоящее изобретение не ограничивается следующим описанием и может быть модифицировано различными способами внутри объема данного изобретения. Следует заметить, что в данном описании "оксид кремния" относится к оксиду кремния, применяемому в качестве носителя для непроводящего катализатора, содержащего цеолит, и не относится к оксиду кремния, составляющему цеолит и глинистый минерал, если не указано иное. Аналогично, "оксид алюминия" относится к оксиду алюминия, применяемому в качестве носителя для непроводящего катализатора, содержащего цеолит, и не относится к оксиду алюминия, составляющему цеолит и глинистый минерал, если не указано иное.

Способ превращения олефина и спирта согласно настоящему изобретению включает этап предварительной обработки с получением проводящего катализатора путем предварительной обработки для подавления электростатического заряжения непроводящего катализатора и этап превращения олефина или спирта с помощью реакции в псевдоожиженном слое, использующей данный проводящий катализатор. Благодаря данному составу способ превращения олефина или спирта согласно настоящему изобретению может подавлять электростатическое заряжение катализатора или осаждение катализатора на реакторе, и, таким образом, может быть получена прекрасная эффективность реакции.

[Реакция в псевдоожиженном слое]

В настоящем варианте осуществления "реакция в псевдоожиженном слое" относится к реакции, выполняемой с использованием реактора с псевдоожиженным слоем в слое, содержащем катализатор, наполняющий реактор и флотируемый (псевдоожижаемый) газом, подаваемым из нижней части реактора. Примеры реактора с псевдоожиженным слоем могут включать в себя, но не ограничиваются этим, вертикальный цилиндрический контейнер, который имеет по меньшей мере один газораспределитель для подачи исходного технологического газа, обеспеченный в заданном положении в слое реактора, внутреннюю спираль для удаления или добавления тепла по необходимости и внешний или внутренний циклон для ограничения сопряженного уноса катализатора до минимума по необходимости. Примеры газораспределителя могут включать в себя щит для диффузии газа, имеющий много микропор. Чтобы снизить скорость газа для ограничения сопряженного уноса частиц катализатора до минимума, может быть использован реактор с псевдоожиженным слоем, имеющий расширенную верхнюю часть. Частицы катализатора вскипают с помощью газа, подаваемого из газораспределителя. Кроме того, если газ и частицы катализатора находятся в тесном контакте друг с другом, обеспечивается удовлетворительный теплоперенос/миграция вещества между газовой фазой и твердой фазой. В результате температура реактора с псевдоожиженным слоем поддерживается равномерной. Теплота реакции может регулироваться с помощью спирали или водяного кожуха, обеспеченного в реакторе, и самим псевдоожижающим газом или другими теплопереносящими средами.

В настоящем варианте осуществления, чтобы поддерживать удовлетворительное состояние перемешивания газа и частиц катализатора, чтобы гарантировать существенно удовлетворительные результаты реакции, предпочтительно, когда газ подается с надлежащей скоростью. Если скорость подачи газа регулируется внутри надлежащего интервала, может обеспечиваться достаточное псевдоожижение частиц катализатора, и, таким образом, газ и катализатор имеют тенденцию достаточно смешиваться. Если скорость подачи газа постепенно увеличивается, газ, который проходит через пространство между частицами катализатора, образует пузыри, которые движутся вверх в реакторе. В результате частицы катализатора имеют тенденцию выталкиваться вверх, отталкиваться и/или вытягиваться вверх посредством движущихся вверх пузырей. Короче говоря, если скорость подачи газа регулируется так, чтобы попадать в надлежащий интервал, получается удовлетворительное состояние перемешивания и результаты реакции имеют тенденцию улучшаться. Следует заметить, что обычно, если скорость подачи газа увеличивается, частицы катализатора принимают состояние, называемое снарядным режимом, и в итоге вытекают вместе с газом, вследствие чего потеря катализатора имеет тенденцию к увеличению. Термин "снарядный режим" относится здесь к состоянию, когда весь каталитический слой повторяющимся образом движется вверх и вниз, сохраняя массу и вызывая флуктуации давления. Например, в "Fluidized Bed Handbook" (edited by the Powder Process Industry & Engineering, Japan, BAIFUKAN CO., LTD., 1999), стр. 17, скорость потока газа при проведении способа реакции с псевдоожиженным катализатором описывается следующим образом: "Операцию следует выполнять при скорости потока газа от 0,2 до 98 м·с-1, чтобы получать состояние турбулентности в слое". Ввиду этого, предпочтительно, когда скорость подачи газа в терминах скорости потока газа в реакторе составляет 0,5 м/с или более и 2,0 м/с или менее в целях превращения олефина или спирта с помощью реакции в псевдоожиженном слое в настоящем варианте осуществления.

Фигура 1 схематично показывает один пример пилотного реактора с псевдоожиженным слоем для выполнения реакции в псевдоожиженном слое. В пилотном реакторе с псевдоожиженным слоем исходный газ 7 подается с помощью трубы 2 подачи газа из нижней части реактора 1 с псевдоожиженным слоем. Каталитический слой 9, который псевдоожижается исходным газом 7, имеет возможность находиться в контакте с исходным газом 7, реагируя с газом. Псевдоожиженный катализатор отделяется от газа с помощью #1 циклона 4 и #2 циклона 5, обеспеченных в верхней части реактора. Отделенный газ выпускается в качестве полученного газа 8 через трубу 3, обеспеченную ниже по ходу от реактора. Реактор 1 с псевдоожиженным слоем имеет манометр 6 разности давления, который обеспечен, чтобы проверять массу катализатора, сохраняемого в реакторе с псевдоожиженным слоем, и контролировать стабильность псевдоожиженного состояния катализатора.

[Электростатическое заряжение/трибоэлектрическое заряжение]

В настоящем варианте осуществления "электростатическое заряжение" относится к трибоэлектрическому заряжению, возникающему между двумя разными веществами, когда они находятся в тесном контакте друг с другом. Далее электростатическое заряжение также называется просто как "заряжение". Два разных вещества представляют собой, например, два разных металла (проводящие тела), два разных изолирующих тела (например, шерсть против янтарного стержня) или проводящее тело и изолирующее тело. В случае реакции в псевдоожиженном слое с использованием непроводящего катализатора, как в настоящем варианте осуществления, примеры мишени для электростатического заряжения могут включать в себя трибоэлектрическое заряжение, вызванное фрикционным контактом частиц непроводящего катализатора (изолирующее тело) с углеродистой сталью (проводящее тело), образующей стенку реактора. Сильная или слабая движущая сила, вызываемая трибоэлектрическим заряжением, происходит от различия в сродстве к электронам между двумя веществами. Вещество, имеющее большее сродство, принимает электроны и заряжается отрицательно. Напротив, другое вещество теряет электроны и заряжается положительно. Количество зарядов, перемещающихся путем столкновений между металлическими частями, такими как стенка, трубы или другие элементы реактора с псевдоожиженным слоем, и твердыми частицами, меняется в зависимости, например, от электрических свойств, степени контакта и поверхностной шероховатости металлических частей и частиц.

Неприятности с катализатором в связи с электростатическим заряжением в реакторе особенно вероятно возникают в реакторе с псевдоожиженным слоем промышленного масштаба. В случае реактора с псевдоожиженным слоем промышленного масштаба скорость потока газа в реакторе для работы обычно попадает в интервал от приблизительно 0,2 м/с или более до 98 м/с или менее. Однако, если скорость потока газа в реакторе составляет 0,40 м/с или более, каталитический слой попадает в турбулентное состояние и электростатическое заряжение легко происходит. Соответственно, способ превращения олефина или спирта по настоящему изобретению особенно предпочтительно используется в случае реакции, выполняемой с использованием реактора с псевдоожиженным слоем промышленного масштаба при скорости потока газа 0,40 м/с или более.

Следует заметить, что неприятности с электростатическим заряжением в небольшом оборудовании в большинстве случаев незаметны в экспериментах. Например, в экспериментальных условиях, описанных в патентной литературе 1 (пример 27), более конкретно при скорости потока газа (в реакторе) 0,02 м/с, электростатическое заряжение является низким. Таким образом, неприятности из-за осаждения катализатора на реактор редко становятся заметными.

[Непроводящий катализатор]

В настоящем варианте осуществления "непроводящий катализатор" относится к катализатору, имеющему величину электростатического осаждения 15 масс. % или более, которую получают с помощью способа измерения величины электростатического осаждения (описанного далее). Примеры катализатора, имеющего большую величину электростатического осаждения, могут включать в себя катализатор, содержащий, например, цеолит и/или оксид кремния в качестве компонентов. Предпочтительно используют цеолит, так как он имеет удовлетворительную каталитическую активность в получении олефина. Оксид кремния также предпочтительно используют в качестве компонента (также называемого носителем или связующим) для обеспечения прочности катализатора в псевдоожиженном слое. В настоящем варианте осуществления непроводящий катализатор может содержать кроме цеолита и оксида кремния другой компонент, такой как соединение переходного металла и фосфора, чтобы улучшать, например, реакционную способность, гидротермальную стабильность и прочность.

Непроводящий катализатор не ограничивается особо; однако предпочтительно, когда частицы катализатора имеют подходящие свойства, чтобы достигать удовлетворительного псевдоожиженного состояния в способе реакции в псевдоожиженном слое. Например, в "Fluidized Bed Handbook" (edited by the Powder Process Industry & Engineering, Japan, BAIFUKAN CO., LTD., 1999), стр. 16, есть описание, читаемое "движение веществ с достаточно высокой скоростью относительно эмульсионной фазы, содержащей пузыри и катализатор, является желательным для улучшения скорости реакции и селективности. Для достижения этого пузыри предпочтительно являются небольшими, а частицы предпочтительно являются маленькими и гладкими по поверхности". Обычно при псевдоожижении катализатора иногда могут происходить истирание и разрушение частиц катализатора при столкновении и контакте между частицами катализатора, между частицами катализатора и реактором, между частицами катализатора и реакционным газом и т.д. Чтобы эффективно предотвращать снижение текучести частиц катализатора и рассеяние разрушенных частиц из-за истирания и разрушения частиц катализатора, предпочтительно, когда катализатор реакции в псевдоожиженном слое имеет достаточную механическую прочность, чтобы противостоять истиранию и разрушению.

Содержание цеолита в непроводящем катализаторе с точки зрения реакционной способности и прочности предпочтительно попадает в интервал от 10 масс. % или более до 90 масс. % или менее в расчете на полную массу катализатора и более предпочтительно от 20 масс. % или более до 80 масс. % или менее. Если содержание цеолита составляет 10 масс. % или более, может быть обеспечена достаточная реакционная способность катализатора. Напротив, если содержание цеолита составляет 90 масс. % или менее, может быть обеспечена достаточная прочность катализатора.

[Проводящий катализатор/проводящее вещество]

В настоящем варианте осуществления термин "проводящий катализатор" относится к катализатору, полученному путем снижения величины электростатического осаждения непроводящего катализатора и более конкретно к катализатору, имеющему величину электростатического осаждения меньше чем 15 масс. %, которая получается с помощью способа измерения величины электростатического осаждения (описанного позднее).

В настоящем варианте осуществления проводящий катализатор, используемый в реакции в псевдоожиженном слое, может содержать непроводящий катализатор в качестве части. Альтернативно, после того, как непроводящий катализатор подвергается этапу предварительной обработки и изменяется в проводящий катализатор, полученный катализатор может смешиваться с непроводящим катализатором. Однако отношение смешения приблизительно регулируется так, что величина электростатического осаждения всего катализатора после добавления непроводящего катализатора становится меньше чем 15%.

"Проводящее вещество" относится к веществу, содержащему компонент, имеющий низкое удельное электрическое сопротивление, в качестве основного компонента. Примеры проводящего вещества могут включать в себя проводящее вещество на основе углерода, проводящее вещество на основе металла, проводящее вещество на основе неорганического вещества, воду и антистатик (поверхностно-активное вещество и др.). Примеры проводящего вещества на основе углерода могут включать в себя осажденный кокс, углеродную сажу, углеродные волокна и графит, но не ограничиваются этим. Примеры проводящего вещества на основе металла могут включать в себя тонкие порошки металла, оксиды металла и металлические волокна, но не ограничиваются этим. Примеры проводящего вещества на основе неорганического вещества могут включать в себя стеклянные шарики и синтетические волокна, но не ограничиваются этим.

[Этап предварительной обработки с получением проводящего катализатора путем предварительной обработки для подавления электростатического заряжения непроводящего катализатора]

В настоящем варианте осуществления "этап предварительной обработки с получением проводящего катализатора путем предварительной обработки для подавления электростатического заряжения непроводящего катализатора" не ограничивается особо, пока данный этап включает в себя подавление электростатического заряжения непроводящего катализатора. Этап предварительной обработки предпочтительно представляет собой этап подавления электростатического заряжения путем физического и химического придания проводимости катализатору перед тем, как он подвергается реакции, и более предпочтительно этап получения проводящего катализатора путем осаждения проводящего вещества на непроводящий катализатор. В случае, когда проводящее вещество осаждают на непроводящий катализатор, величина электростатического осаждения непроводящего катализатора может регулироваться путем регулирования количества осаждения проводящего вещества. Далее "этап предварительной обработки с получением проводящего катализатора путем предварительной обработки для подавления электростатического заряжения непроводящего катализатора" также называют просто "этап предварительной обработки".

На этапе предварительной обработки проводящее вещество осаждают на формованный непроводящий катализатор с помощью такого способа, как простое смешение, покрытие поверхности или перемешивание. Примеры покрытия поверхности могут включать в себя нанесение путем осаждения, металлизацию, покрытие напылением и покрытие. После нанесения большого количества проводящего вещества избыточные проводящие вещества могут удаляться надлежащим образом. Это имеет место, например, в случае, когда только избыточное углеродистое соединение (кокс) удаляют путем сжигания на этапе регенерации катализатора (описывается далее). Непроводящий катализатор оценивают как проводящий катализатор, если непроводящий катализатор обрабатывают на этапе предварительной обработки для снижения величины электростатического осаждения непроводящего катализатора до менее чем 15 масс. %, которую измеряют с помощью способа измерения величины электростатического осаждения катализатора (описанного далее).

Этап предварительной обработки можно выполнять, например, путем использования муфельной печи, вращательной печи, туннельной печи, трубчатой печи, печи с псевдоожиженным слоем, печи для обжига и реактора с псевдоожиженным слоем. Этап предварительной обработки выполняют до реакции в псевдоожиженном слое; однако, чтобы эффективно переходить к реакции в псевдоожиженном слое от этапа предварительной обработки, этап предварительной обработки предпочтительно выполняют в том же реакторе с псевдоожиженным слоем, который используется для реакции в псевдоожиженном слое.

Теперь ниже будет описан один пример этапа предварительной обработки, в котором непроводящий катализатор используют в качестве катализатора для реакции в псевдоожиженном слое для получения пропилена или ароматического соединения путем приведения данного катализатора в контакт с исходным углеводородным материалом, содержащим этилен.

Реактор 1 с псевдоожиженным слоем, показанный на фигуре 1, для выполнения реакции в псевдоожиженном слое заряжают непроводящим катализатором. Нагретый газообразный углеводород подают в реактор 1 с псевдоожиженным слоем и приводят в контакт с непроводящим катализатором в реакторе 1 с псевдоожиженным слоем при температуре от 300 до 650°С при давлении от 0,01 до 3,0 Мпа(изб.), чтобы осаждать углеродистый кокс и наносить его на непроводящий катализатор. Количество осаждения углеродистого кокса может регулироваться путем контроля изменения массы катализатора на основании показания манометра 6 разницы давления, обеспеченного в реакторе 1 с псевдоожиженным слоем. Скорость подачи газа в это время предпочтительно составляет 0,40 м/с или менее в виде скорости потока газа в реакторе. Электростатическое заряжение происходит из-за трения между непроводящим катализатором, реактором и подаваемым газом; однако электростатическое заряжение непроводящего катализатора может быть эффективно подавлено на этапе предварительной обработки путем выполнения этапа предварительной обработки при скорости потока газа намеренно ниже, чем в реакции в псевдоожиженном слое. Следует заметить, что скорость потока газа в реакторе может быть получена согласно следующей формуле.

Скорость потока газа [м/с]=объемная скорость подачи газа [м3/с]/площадь сечения реактора [м2]

[Этап регенерации катализатора в реакции в псевдоожиженном слое]

Если катализатор используется в реакции в течение длительного времени, активность катализатора может снижаться из-за избыточного образования углеродистого соединения (кокса) на катализаторе. Чтобы регенерировать (реактивировать) катализатор для восстановления активности, весь катализатор или его часть удаляют из реактора, и может выполняться надлежащая обработка с удалением кокса, осажденного на катализаторе, путем его сжигания.

Когда кокс, осажденный на катализаторе, удаляют путем сжигания, величина электростатического осаждения увеличивается, и регенерированный катализатор становится непроводящим катализатором. По этой причине предпочтительно, когда только избыточный кокс удаляют сжиганием, надлежащим образом регулируя условия обжига, такие как температура и время, чтобы поддерживать величину электростатического осаждения меньше чем 15%. Когда катализатор регенерируют в непроводящий катализатор, предпочтительно, если регенерированный катализатор подвергают этапу предварительной обработки перед тем, как катализатор возвращается в реактор, чтобы превратить его в проводящий катализатор, который затем возвращают в реактор. Альтернативно, может быть использован способ смешения проводящего катализатора и непроводящего катализатора. В этом случае необходимо заботиться о величине регенерации катализатора, другими словами, следует выполнять регулирование, чтобы получать величину электростатического осаждения меньше чем 15%, даже если возвращают регенерированный катализатор.

[Способ превращения олефина или спирта]

В настоящем варианте осуществления способ превращения олефина или спирта включает в себя этап приведения проводящего катализатора, полученного посредством этапа предварительной обработки, в контакт с олефином или спиртом в реакторе с псевдоожиженным слоем. Чтобы получить пропилен и ароматическое соединение с высоким выходом, число атомов углерода олефина или спирта, служащих в качестве исходного материала, предпочтительно попадает в интервал от 2 или более до 12 или менее. Олефин может применяться в комбинации со спиртом. Кроме того, с той же точки зрения в качестве олефина более предпочтительно включать этилен.

В настоящем варианте осуществления олефин или спирт, служащий в качестве исходного материала для реакции, не обязательно имеет высокую чистоту и является удовлетворительным, если он промышленного сорта. В настоящем варианте осуществления исходный материал для реакции, используемой в способе превращения олефина или спирта, содержит этилен в количестве предпочтительно 20 масс. % или более и более предпочтительно 25 масс. % или более ввиду эффективности реакции. Кроме того, случай, когда олефин или спирт подают вместе с водяным паром в реактор, является предпочтительным, так как этап разделения и отбора воды, содержащейся в исходном материале, может быть опущен. В этом случае величина подачи водяного пара предпочтительно составляет 1 масс. % или более, более предпочтительно 5 масс. % или более и 60 масс. % или менее и более предпочтительно 10 масс. % или более и 50 масс. % или менее, так как продукт, получаемый, например, с помощью парового крекинга и реакции дегидратации спирта, используется в качестве исходного материала некоторой реакции. Следует заметить, что в способе превращения олефина или спирта в настоящем варианте осуществления желаемый продукт (например, пропилен и ароматическое соединение) отделяется от продуктов реакции, по меньшей мере часть оставшихся низкокипящих компонентов, содержащих этилен, и/или высококипящих компонентов, содержащих бутен, подается в реактор с псевдоожиженным слоем в качестве исходного материала для повторного использования. Это один из предпочтительных вариантов осуществления.

В настоящем варианте осуществления исходный материал для олефина не ограничивается особо, например, могут быть использованы олефины, полученные с помощью термолиза, парового крекинга и реакции окислительного дегидрирования этана, и реакции дегидратации спирта. Исходный материал для реакции может содержать олефин и парафин. Примеры парафина могут включать в себя метан, этан, пропан, бутан, пентан, гексан, гептан, октан и нонан, но не ограничиваются этим. Примеры олефина могут включать в себя этилен, пропилен, бутен, пентен, гексен, гептен, октен и нонен, но не ограничиваются этим. Исходный материал для олефина, в добавление к вышеуказанным соединениям, может содержать циклопарафин, такой как циклопентан, метилциклопентан и циклогексан; циклоолефин, такой как циклопентен, метилциклопентен и циклогексен; диен, такой как циклогексадиен, бутадиен, пентадиен и циклопентадиен; и/или ацетилен, такой как ацетилен и метилацетилен. Исходный материал для спирта может содержать кислородсодержащее соединение, такое как трет-бутиловый спирт, метил-трет-бутиловый эфир, диэтиловый эфир, метилэтиловый эфир, диметиловый эфир, этанол и метанол. Кроме того, олефин или спирт может дополнительно содержать воду, водород, азот, диоксид углерода и моноксид углерода.

В случае, когда исходный материал для реакции содержит этанол, этанол, полученный из растительных ресурсов (этанол из биомассы), может быть использован в качестве исходного материала. Примеры этанола из биомассы могут включать этанол, полученный путем ферментации сахарного тростника и кукурузы; и этанол, полученный из древесных ресурсов, таких как древесные отходы, материалы от прореживания, рисовая солома и сельскохозяйственные продукты.

Температура реакции в псевдоожиженном слое предпочтительно составляет 300°С или более и 650°С или менее и более предпочтительно 400°С или более и 600°С или менее, чтобы получать пропилен и ароматическое соединение с высоким выходом. Кроме того, с той же точки зрения давление реакции предпочтительно составляет 0,01 МПа (изб.) или более и 3,0 МПа (изб.) или менее и более предпочтительно 0,05 МПа (изб.) или более и 1,0 МПа (изб.) или менее.

Скорость подачи исходного материала для реакции предпочтительно составляет 0,1 ч-1 или более и 20 ч-1 или менее и более предпочтительно 0,5 ч-1 или более и 10 ч-1 или менее в обозначениях массовой часовой объемной скорости (WHSV) в расчете на катализатор, чтобы получать пропилен и ароматическое соединение с высоким выходом.

В способе превращения олефина или спирта с помощью реакции в псевдоожиженном слое согласно настоящему варианту осуществления конверсия этилена может регулироваться, когда используется этиленсодержащий исходный материал, путем регулирования вышеуказанных условий. Например, конверсия этилена может предпочтительно регулироваться так, чтобы попадать в интервал от 45 до 85 масс. % и предпочтительно от 50 до 80 масс. %.

[Цеолит]

В настоящем варианте осуществления термин "цеолит" относится к кристаллическому пористому алюмосиликату или металлосиликату, а также включает в себя пористый кристалл на основе фосфата, имеющий такую же или аналогичную им структуру. Следует заметить, что металлосиликат относится к цеолиту, полученному путем замены всех или части атомов алюминия, составляющих скелет кристаллического пористого алюмосиликата, на замещаемые элементы, такие как Ga, Fe, В, Cr и Ti. Более конкретно, примеры цеолита, имеющего небольшой диаметр пор (структура из 8-членных кислородных колец или менее) могут включать шабазит ("СНА", обозначение цеолита согласно коду классификации в зависимости от структуры, заданное международной цеолитной академией. Далее применяются такие же обозначения), эрионит (ERI) и цеолит Линде тип A (LTA). Примеры цеолита, имеющего средний диаметр пор (структура из 10-членных кислородных колец) могут включать ферриерит (FER), МСМ-22 (MWW), ZSM-11 (MEL), ZSM-5 (MFI) и AlPO4-11 (AEL). Примеры цеолита, имеющего большой диаметр пор (структура из 12-членных кислородных колец) могут включать тип L (LTL), тип X (FAU), тип Y (FAU), фожазит (FAU), тип β (ВЕА), морденит (MOR), ZSM-12 (MTW) и AlPO4-5 (AFI). Примеры цеолита, имеющего сверхбольшой диаметр пор (структура из 14-членных кислородных колец или более) могут включать UTD-1 (DON), CIT-5 (CFI) и VPI-5 (VFI). Среди них цеолит, имеющий средний диаметр пор, является предпочтительным, чтобы улучшать выход пропилена.

В качестве цеолита в настоящем варианте осуществления может быть использован металлоалюмосиликат, полученный заменой части атомов алюминия, составляющих скелет цеолита, такими элементами, как Ga, Fe, В, Cr и Тi, и металлосиликат, полученный заменой всех атомов алюминия, составляющих скелет цеолита, вышеуказанными элементами. В таком случае мольное отношение SiO2/Аl2О3 (оксид кремния/оксид алюминия) вычисляют путем преобразования содержания вышеуказанных элементов в металлоалюмосиликате или металлосиликате в мольные числа оксида алюминия.

В предпочтительном варианте осуществления непроводящий катализатор может содержать металлический элемент. Непроводящий катализатор может содержать по меньшей мере один металлический элемент, выбранный из группы, состоящей из металлических элементов, принадлежащих группе IВ периодической таблицы. Более конкретно, может быть использован цеолит, содержащий металл, соответствующий металлу группы IВ, в состоянии ионов в катализаторе, или цеолит, содержащий металл, соответствующий металлу группы IВ, нанесенный на цеолит в катализаторе. Способ добавления металлического элемента группы IВ в цеолит или непроводящий катализатор не ограничивается особо; цеолит или непроводящий катализатор, содержащий металл группы IВ, может подвергаться способу ионного обмена, известному в данной области техники. Примеры такого способа могут включать в себя способ жидкофазного ионного обмена и способ твердофазного ионного обмена, в котором пропитанный нанесенный катализатор обрабатывают при высокой температуре. В случае, когда металл группы IВ добавляют в цеолит или непроводящий катализатор с помощью такого способа ионного обмена, предпочтительно используют соль металла группы IВ. Примеры соли металла группы IВ могут включать нитрат серебра, ацетат серебра, сульфат серебра, хлорид меди, сульфат меди, нитрат меди и хлорид золота.

В настоящем варианте осуществления непроводящий катализатор может содержать элемент фосфор. Элемент фосфор имеет эффект подавления деалюминирования цеолита. В особенности, деалюминирование имеет тенденцию ускоряться, если используется высокотемпературный водяной пар. Таким образом, элемент фосфор предпочтительно содержится.

Содержание элемента фосфор в расчете на полную массу катализатора предпочтительно составляет 0,01 масс. % или более и 2,0 масс. % или менее и более предпочтительно 0,01 масс. % или более и 1,0 масс. % или менее. Если содержание элемента фосфор составляет 0,01 масс. % или более, эффект подавления деалюминирования в атмосфере высокотемпературного водяного пара обеспечивается в достаточной степени. Напротив, если содержание составляет 2,0 масс. % или менее, коррозия нержавеющей стали в атмосфере высокотемпературного водяного пара едва заметна. В настоящем варианте осуществления содержание элемента фосфор в катализаторе может быть измерено с помощью рентгеновского флуоресцентного спектрометра (RIX3000, изготовлен Rigaku) согласно обычному методу. В измерении пучок Р-Кα может быть использован в условиях: давление электрической лампы 50 кВ и ток электрической лампы 50 мА.

[Оксид кремния]

В настоящем варианте осуществления непроводящий катализатор и проводящий катализатор предпочтительно содержат оксиднокремниевый носитель, а не цеолит, чтобы улучшать его устойчивость к истиранию. В качестве оксиднокремниевого носителя может быть использован оксиднокремниевый носитель, классифицированный как неорганический пористый носитель, содержащий оксид кремния в качестве основного компонента. Выражение "неорганический пористый носитель, содержащий оксид кремния в качестве основного компонента" означает, что оксид кремния содержится в количестве 60 масс. % или более в неорганическом пористом носителе. Следует заметить, что данное содержание относится к величине в расчете на всю массу носителя при условии, что компонент, полученный путем вычитания цеолита из непроводящего катализатора и проводящего катализатора, рассматривается как носитель. Данное содержание предпочтительно составляет 80 масс. % или более. Чем больше количество оксида кремния, содержащегося в неорганическом пористом носителе, тем более предпочтительно, так как устойчивость к истиранию катализатора имеет тенденцию к увеличению. Неорганический пористый носитель может содержать глинистые минералы, такие как каолин, оксид циркония, оксид титана и оксид церия, а не оксид кремния. Содержание этих элементов в расчете на всю массу носителя предпочтительно составляет 20 масс. % или менее, более предпочтительно 10 масс. % или менее и еще предпочтительнее 0 масс. %. Короче говоря, носитель, содержащий только оксид кремния, является особенно предпочтительным.

В настоящем варианте осуществления исходный материал для оксида кремния, используемого в качестве носителя, не ограничивается особо и, например, коллоидный оксид кремния, жидкое стекло (силикат натрия) и дымовой оксид кремния могут быть использованы. Предпочтительно используют коллоидный оксид кремния, так как количество Na, выступающего в качестве каталитического яда, является низким и обращение с ним легкое. Среди них, NH4-стабилизированный коллоидный оксид кремния более предпочтительно используют с этой же точки зрения.

[Форма катализатора]

В настоящем варианте осуществления непроводящий катализатор и проводящий катализатор предпочтительно имеют сферическую форму, ввиду текучести и прочности. "Сферическая форма" не обязательно относится к "правильной сфере и близко к правильной сфере", а относится к "форме, не имеющей выступающих выступов и впадин, и не к форме, имеющей нарушенную полость (образованную возле центра)". Однако предпочтительно, когда форма катализатора выглядит как можно ближе к правильной сфере. Сферический катализатор плавно течет в реакторе с псевдоожиженным слоем. Кроме того, сферический катализатор имеет тенденцию быть прочным, а также способствует улучшению долговечности. Следует заметить, что сферическая форма может быть определена путем наблюдения электронного микроскопического изображения и путем измерения угла естественного откоса катализатора (описанного ниже). Наблюдение электронного микроскопического изображения катализатора может быть сделано путем использования сканирующего электронного микроскопа (марка "S-800", изготовлен Hitachi, Ltd.), оборудованного системой обработки изображений (система выполнения анализа изображения высокого разрешения, марка "IP-1000", изготовлена Asahi Kasei Corporation).

[Средний размер частиц катализатора]

В настоящем варианте осуществления непроводящий катализатор и проводящий катализатор предпочтительно имеют средний размер частиц 20 мкм или более, чтобы получить маленький угол естественного откоса, который является показателем текучести катализатора, и удовлетворительную текучесть в реакторе с псевдоожиженным слоем. Напротив, непроводящий катализатор и проводящий катализатор имеют средний размер частиц 300 мкм или менее, чтобы получить достаточно большую механическую прочность, и чтобы все частицы катализатора, включая центральную часть, эффективно участвовали в реакции в псевдоожиженном слое. Следует заметить, что, если средний размер частиц катализатора меньше чем 20 мкм, предпочтительно, когда частицы катализатора имеют распределение размера частиц, при котором частицы, имеющие размер частиц от 2 раз до 0,2 раз больше, чем средний размер частиц, занимали 80 масс. % или более от всех частиц, чтобы улучшать текучесть.

"Размер частиц" и "распределение размера частиц" измеряют здесь с помощью анализатора лазерной дифракции/степени рассеяния. "Средний размер частиц" относится к совокупному среднему диаметру (срединный диаметр), который получают путем определения распределения размера частиц (доля частиц в зоне с заданным размером частиц) порошка цеолит-содержащего катализатора с помощью вышеуказанного анализатора, получая совокупную величину распределений размера частиц в расчете на полным объем в качестве 100%, и получая размер частиц, соответствующий 50% совокупной величины.

[Величина электростатического осаждения катализатора]

Катализатор, содержащий цеолит и оксид кремния в качестве основных структурных компонентов, имеет очень низкую электрическую проводимость и легко заряжается. В частности, катализатор, используемый в псевдоожиженном слое, очень легко заряжается, так как частицы катализатора и реактор постоянно трутся друг о друга. Если катализатор заряжается, катализатор оседает на поверхности стенки реактора, и не получается стабильная высота каталитического слоя в реакторе. Катализатор, осажденный на поверхности стенки реактора, легко достигает циклонного участка, который функционирует, разделяя полученный газ (из реактора с помощью реакции) и катализатор. В результате эффективность захвата циклона снижается, и катализатор может вытекать из реактора. Напротив, в случае катализатора, содержащего проводящее вещество согласно настоящему варианту осуществления, так как катализатор является проводящим, электростатическое осаждение частиц катализатора на реакторе подавляется. Величина электростатического осаждения катализатора согласно настоящему варианту осуществления может быть измерена в тесте электростатического осаждения, описанном в примерах. Если величина электростатического осаждения катализатора меньше чем 15 масс. %, осаждение катализатора на реакторе, которое вызывает значительные неисправности в крупномасштабном оборудовании, может эффективно подавляться. В результате сопряженный унос к выходной трубе реактора может эффективно подавляться. Следует заметить, что, чтобы более эффективно подавлять сопряженный унос катализатора, величина электростатического осаждения предпочтительно составляет 10 масс. % или менее.

Следует заметить, что в настоящем варианте осуществления, если величина электростатического осаждения, полученная в тесте электростатического осаждения, составляет 15 масс. % или более, катализатор определяется как "непроводящий катализатор", тогда как если величина электростатического осаждения меньше чем 15 масс. %, катализатор определяется как "проводящий катализатор".

В настоящем варианте осуществления величина электростатического осаждения проводящего катализатора может регулироваться типом или количеством осаждаемого проводящего вещества. Например, будет описан случай, когда углеродный кокс осаждается на непроводящем катализаторе. Чтобы получить величину электростатического осаждения меньше чем 15 масс. %, предпочтительно, когда приблизительно 4 масс. % углерода осаждается на непроводящем катализаторе. Если количество осаждаемого углерода увеличивается, величина электростатического осаждения имеет тенденцию снижаться. Следует заметить, что, чтобы достаточно гарантировать активность катализатора, количество осаждения углерода более предпочтительно составляет 4 масс. % или более и 10 масс. % или менее. Следует заметить, что количество осаждения углерода может быть определено с помощью метода, описанного в примерах (описывается позже).

[Угол естественного откоса катализатора]

В настоящем варианте осуществления непроводящий катализатор и проводящий катализатор предпочтительно имеет угол естественного откоса 20° или более и 30° или менее. Если угол естественного откоса попадает в данный интервал, получается удовлетворительная текучесть, редко происходит зависание частиц и улучшается обращение. В настоящем варианте осуществления угол естественного откоса катализатора может измеряться с помощью метода, описанного в примерах.

[Объемная плотность катализатора]

В настоящем варианте осуществления в качестве показателя степени сферичности сферической частицы или ее состояния текучести предпочтительно рассматривают объемную плотность катализатора. В настоящем варианте осуществления непроводящий катализатор и проводящий катализатор имеют объемную плотность предпочтительно 0,8 г/см3 или более и 1,3 г/см3 или менее, более предпочтительно 0,8 г/см3 или более и 1,2 г/см3 или менее и еще более предпочтительно 0,8 г/см3 или более и 0,95 г/см3 или менее. Если в реакции в псевдоожиженном слое используют катализатор, имеющий объемную плотность в указанном интервале, линейная скорость реакционного газа улучшается, и миграция вещества/теплоперенос между частицей катализатора и реакционным газом имеют тенденцию к улучшению. В частности, если объемная плотность составляет 0,8 г/см3 или более, доля частиц неудобной формы и разбитых, треснутых или полых частиц имеет тенденцию к снижению. Напротив, если объемная плотность составляет 1,3 г/см3 или менее, снижение химической производительности катализатора,вызванное снижением удельной площади поверхности, имеет тенденцию успешно и эффективно предотвращаться. В настоящем варианте осуществления объемную плотность катализатора измеряют с помощью способа, описанного в примерах.

Примеры

Теперь настоящее изобретение будет более конкретно описано ниже в виде примеров и сравнительных примеров; однако настоящее изобретение не ограничивается этими примерами.

Величину электростатического осаждения, угол естественного откоса и объемную плотность катализаторов в примерах измеряли, как описано ниже.

[Величина электростатического осаждения]

Тест на электростатическое осаждение выполняли следующим образом. В качестве тестирующего устройства использовали струйное устройство псевдоожижения (изготовлено Gokou Seisaki-sho Kabushiki Kaisha). Это устройство имело 10 мкм фильтр Poremet на входе газа и имело внутренний диаметр 48,6 мм и длину 450 мм. Следует заметить, что внутренняя стенка струйного устройства псевдоожижения, обращенная к системе измерения, была сделана из SUS316. Величину электростатического осаждения катализатора на поверхности стенки получали на основании изменения разницы давления участка всплытия порошка. Со ссылкой на калибровочную кривую, полученную заранее путем измерения величин разницы давления, когда порошок катализатора вводили в заданном количестве с регулярными интервалами, вычисляли величину электростатического осаждения на основании снижения разницы давления. Более конкретно, разницу давления измеряли, создавая одну из впускных труб разницы давления для нижней части участка всплытия порошка катализатора, а другая впускная труба была создана для верхней части участка отделения порошка катализатора. В качестве манометра разности давления использовали передатчик разности давления ЕJА110-DМS2А-20DC/К1 (изготовленный Yokokawa Electric Corporation), способный измерять разницу давления от 0 до 2 кПа. Порошок катализатора (235 г), высушенный при 120°С в течение 2 часов, загружали в струйное устройство псевдоожижения при комнатной температуре, и затем вводили азот из входа газа со скоростью 15,3 Нл/мин. После того как температуру участка всплытия порошка устанавливали на 65°С, измеряли разницу давления (разницу давления А) катализатора. После того как подачу газообразного азота продолжали при 65°С в течение 24 часов, измеряли разницу давления (разницу давления В) катализатора. Величину электростатического осаждения определяли из разницы давления А и В, полученных как указано выше, согласно следующей формуле.

Величина электростатического осаждения [масс. %]=(1-В[кПа]/А[кПа])×100

[Угол естественного откоса]

Для измерения использовали устройство измерения угла естественного откоса на основе вращающейся цилиндрической системы (изготовлено TSUTSUI SCIENTIFIC INSTRUMENTS CO., LTD.). Контейнер для образца, объемом 500 см3 (цилиндрический резервуар для измерения), сделанный из стекла, заряжали катализатором (250 см3), и потом контейнер помещали на роликовую часть измеряющего устройства, так что боковая поверхность цилиндрического резервуара для измерения была напротив ролика и центральной оси выровненного цилиндрического резервуара для измерения. Затем, при вращении вышеуказанной роликовой части вокруг центральной оси цилиндрического резервуара для измерения со скоростью 2,4 об/мин измеряли угол между поверхностью слоя порошка в цилиндрическом резервуаре для измерения и горизонтальной поверхностью.

[Объемная плотность]

Для измерения использовали устройство измерения объемной плотности (Z-2504-2000, изготовлено TSUTSUI SCIENTIFIC INSTRUMENTS CO., LTD.). Данное устройство измерения объемной плотности помещали в горизонтальное место, и воронку (отверстие 2,5 мм) прикрепляли на штатив. Затем измеряли массу тары (масса А) цилиндрической чашки (внутренний диаметр: 30 мм, объем: 25 см3). На приемник под воронкой помещали данную цилиндрическую чашку. Воронку мягко загружали катализатором (приблизительно 30 см3). Катализатору позволяли проходить сквозь отверстие воронки и падать в цилиндрическую чашку. Когда катализатор перетекал из цилиндрической чашки, операцию падения катализатора останавливали, и избыточную часть цилиндрической чашки удаляли с помощью, например, скользящего стекла. Катализатор, осевший на внешней поверхности цилиндрической чашки, сметали, и точно измеряли массу (масса В). Объемную плотность получали на основании полученных масс А и В согласно следующей формуле:

Объемная плотность [г/см3]=(В[г]-А[г])/(объем цилиндрической чашки: 25 см3)

В качестве реактора с псевдоожиженным слоем, применяемого в примерах и сравнительных примерах, использовали реактор с псевдоожиженным слоем с номером модели: 1R-15000, внутренний объем: 1,12 м3, внутренний диаметр: 400 мм, материал: SUS304, изготовлен RYOKA WORKS. В качестве манометра разности давления, обеспеченного для реактора с псевдоожиженным слоем, использовали передатчик разности давления EJA110-DMS2B-30DD/JF3/G11/T12/Z (изготовлен Yokokawa Electric Corporation), способный измерять разницу давления от 0 до 20 кПа. В качестве реактора термолиза в примерах и сравнительных примерах использовали реактор термолиза с кодом модели: U-образная трубчатая электрическая печь, внутренний диаметр: 51,8 мм, полная длина: 16,9 м, материал: КНR45А, изготовленный SUKEGAWA ELECTRIC CO., LTD.

Способ приготовления непроводящего катализатора, содержащего цеолит и оксид кремния, используемого в примерах 1-3 и сравнительных примерах 1-3, будет описан ниже.

К 2000 г коллоидного оксида кремния (средний размер частиц оксида кремния 5 нм, содержание оксида кремния: 15 масс. %, содержание Na 185 ч/млн, изготовлен Nalco) добавляли 40 г азотной кислоты (реагент, содержащий 60 масс. % азотной кислоты, изготовлен Wako Pure Chemical Industries Ltd.), и рН доводили до 1,1. Затем в качестве водорастворимого соединения добавляли 100 г нитрата аммония (особый реагент, растворимость в воде (0°С): 118 г/100 г воды, изготовлен Wako Pure Chemical Industries Ltd.). Затем в качестве цеолита добавляли 300 г ZSM-5, содержащего SiO2/Аl2О3 в мольном отношении 27. Таким образом готовили суспензию исходного материала. Полученную суспензию исходного материала перемешивали при 25°С в течение 3 часов. Состояние суспензии исходного материала представляло собой золь. Суспензию исходного материала подвергали распылительной сушке с помощью распылительной сушилки, получая сухой порошок. Температуру текучей среды на входе распылительной сушилки устанавливали 220°С, а температуру текучей среды на выходе распылительной сушилки устанавливали 130°С. Суспензию исходного материала сушили распылением соответственно системе с вращающимся диском. Полученный сухой порошок прокаливали, используя электрическую печь при 700°С в течение 5 часов в атмосфере воздуха. Полученный прокаленный порошок смешивали с водным раствором азотной кислоты, имеющим 0,1 мольную концентрацию, регулируя так, чтобы получать концентрацию твердого вещества 10 масс. %, и подвергали ионному обмену при 25°С в течение одного часа. После завершения ионного обмена полученный порошок в достаточной степени промывали водой и сушили при 120°С.

Непроводящий катализатор А1, полученный таким образом, подвергали измерению величины электростатического осаждения согласно вышеуказанному способу. В результате величина электростатического осаждения составляла 28,3 масс. %. Кроме того, непроводящий катализатор А1 имел угол естественного откоса 25° и объемную плотность 0,92 г/см3.

Ниже будет описан способ приготовления непроводящего катализатора, содержащего цеолит и оксид кремния, использованный в примере 4 и сравнительном примере 4.

К 16,08 кг коллоидного оксида кремния (средний размер частиц оксида кремния 12 нм, содержание оксида кремния: 34 масс. %, содержание Na 1 ч/млн, изготовлен Nalco) добавляли 0,32 кг азотной кислоты (реагент, содержащий 60 масс. % азотной кислоты, изготовлен Wako Pure Chemical Industries Ltd.), и рН доводили до 1,1. Затем в качестве водорастворимого соединения добавляли 1,84 кг нитрата аммония (особый реагент, растворимость в воде (0°С): 118 г/100 г воды, изготовлен Wako Pure Chemical Industries Ltd.). Затем в качестве цеолита добавляли 19,86 кг 27,7 масс. % суспензии ZSM-5, содержащего SiO2/Аl2О3 в мольном отношении 36, и дополнительно добавляли чистую воду (4,69 кг), получая суспензию исходного материала. Полученную суспензию исходного материала перемешивали при 25°С в течение 3 часов. Состояние суспензии исходного материала представляло собой золь. Суспензию исходного материала подвергали распылительной сушке с помощью распылительной сушилки, получая сухой порошок. Температуру текучей среды на входе распылительной сушилки устанавливали 220°С, а температуру текучей среды на выходе распылительной сушилки устанавливали 130°С. Суспензию исходного материала сушили распылением соответственно системе с вращающимся диском. Полученный сухой порошок прокаливали, используя электрическую печь при 350°С в течение одного часа в атмосфере воздуха. Фосфат добавляли в полученный прокаленный порошок, как описано ниже.

Гидрофосфат диаммония (3,95 г) (особый реагент, растворимость в воде при 15°С: 131 г/100 г воды, изготовлен Wako Pure Chemical Industries Ltd.) растворяли в 150 г чистой воды, получая водный раствор фосфата (153,95 г). Затем к водному раствору фосфата добавляли прокаленный порошок (150 г), получая смесь (303,95 г). Затем выполняли вакуумную сушку с помощью роторного испарителя при 80°С и от 250 Торр до 100 Торр. Полученный сухой порошок прокаливали, используя электрическую печь при 700°С в течение одного часа в атмосфере воздуха.

Непроводящий катализатор А2, полученный таким образом, подвергали измерению величины электростатического осаждения согласно вышеуказанному способу. В результате величина электростатического осаждения составляла 25 масс. %. Кроме того, непроводящий катализатор А2 имел угол естественного откоса 25° и объемную плотность 0,93 г/см3.

[Пример 1]

Реактор с псевдоожиженным слоем заряжали полученным непроводящим катализатором А1 (144 кг). В реактор с псевдоожиженным слоем подавали смешанный газ, содержащий этилен (30,5 мол.%), пар (24,2 мол.%) и азот (45,3 мол.%), в условиях: температура от 500 до 530°С и давление 0,14 МПа(изб.), и при скорости потока газа 0,34 м/с, запуская этап предварительной обработки непроводящего катализатора А1. Сразу после запуска подачи газа манометр разницы давления показывал 11,2 кПа. (11,2 [кПа]×101,97[(кг/м2)/кПа]×площадь сечения реактора 0,126 м2=144 [кг] (количество начальной загрузки)).

Через сорок восемь часов манометр разницы давления показывал 11,9 кПа (11,9 [кПа]×101,97[(кг/м2)/кПа]×площадь сечения реактора 0,126 м2=153 [кг]). Когда масса катализатора увеличивалась в 1,06 раз относительно массы до предварительной обработки, подачу газа останавливали, прекращая этап предварительной обработки. Таким образом, получали катализатор (153 кг), на котором осаждали углеродный кокс (доля приблизительно 5,9 масс. %). Следует заметить, что количество осаждения углеродного кокса получали, используя термогравиметрическое устройство (корпус устройства для термического анализа: "тип МТС1000", изготовлен Mac Science; дифференциальные термовесы: "тип TG-DТА2000", изготовлено Mac Science; система термического анализа: "WS003", изготовлена Bruker AXS), на основании изменения веса достаточно высушенного катализатора с осажденным коксом путем прокаливания в воздухе (то же будет применяться в примерах и сравнительных примерах ниже). После вышеописанного этапа предварительной обработки катализатор собирали и определяли величину электростатического осаждения, равную 6 масс. %. Это доказывало, что катализатор превращался в проводящий катализатор.

Затем реактор с псевдоожиженным слоем заряжали проводящим катализатором (160 кг, показание разницы давления: 12,5 кПа), полученным на вышеописанном этапе предварительной обработки. В реактор с псевдоожиженным слоем подавали смешанный газ, содержащий этилен (30,0 мол.%), пар (22,8 мол.%) и азот (47,2 мол.%), в условиях: температура 550°С и давление 0,14 МПа(изб.), и при скорости потока газа 0,70 м/с, осуществляя реакцию в псевдоожиженном слое.

Фигура 2 изображает график, показывающий перепад манометрического давления во время вышеуказанной реакции в псевдоожиженном слое. Манометр разности давления показывал стабильные величины от начала до конца.

В моменты времени 59,5 ч и 72,7 ч после начала реакции продукт реакции вводили из выхода реактора непосредственно в газовый хроматограф (детекторы ТПД, ПИД) для анализа состава. Результаты показаны ниже. Ароматический углеводород относится здесь к ароматическому углеводороду (такому как бензол, толуол, ксилол), имеющему от 6 до 9 атомов углерода.

Из вышеприведенных результатов было обнаружено, что трибоэлектрическое заряжение катализатора во время реакции в псевдоожиженном слое может быть подавлено путем выполнения этапа предварительной обработки для подавления электростатического заряжения непроводящего катализатора А1, и что реакция в псевдоожиженном слое может стабильно выполняться в течение длительного времени без таких проблем, как снижение текучести и плохие результаты реакции на катализаторе, и сопряженный унос катализатора к выходной трубе реактора.

[Пример 2]

Реактор с псевдоожиженным слоем заряжали полученным непроводящим катализатором А1 (144 кг). В реактор с псевдоожиженным слоем подавали смешанный газ, содержащий этилен (30,5 мол.%), пар (24,2 мол.%) и азот (45,3 мол.%), в условиях: температура от 500 до 530°С и давление 0,14 МПа(изб.), и при скорости потока газа 0,34 м/с, запуская этап предварительной обработки непроводящего катализатора А1. Сразу после запуска подачи газа манометр разницы давления показывал 11,2 кПа. (11,2 [кПа]×101,97[(кг/м2)/кПа]×площадь сечения реактора 0,126 м2=144 [кг] (количество начальной загрузки)).

Через сорок один час манометр разницы давления показывал 11,8 кПа (11,8 [кПа]×101,97[(кг/м2)/кПа]×площадь сечения реактора 0,126 м2=152 [кг]). Когда масса катализатора увеличивалась в 1,05 раз относительно массы до предварительной обработки, подачу газа останавливали, прекращая этап предварительной обработки. Таким образом, получали катализатор (152 кг), на котором осаждали углеродный кокс (доля приблизительно 5,1 масс. %). После вышеописанного этапа предварительной обработки катализатор собирали и определяли величину электростатического осаждения, равную 10 масс. %. Это доказывало, что катализатор превращался в проводящий катализатор.

Затем реактор с псевдоожиженным слоем заряжали проводящим катализатором (160 кг, показание разницы давления: 12,5 кПа), полученным на вышеописанном этапе предварительной обработки. В реактор с псевдоожиженным слоем подавали смешанный газ, содержащий этилен (46 мол.%), пар (23,9 мол.%) и азот (30,1 мол.%), в условиях: температура 550°С и давление 0,14 МПа(изб.), и при скорости потока газа 0,70 м/с, осуществляя реакцию в псевдоожиженном слое.

Фигура 3 изображает график, показывающий перепад манометрического давления во время вышеуказанной реакции в псевдоожиженном слое. Как в примере 1, манометр разности давления показывал стабильные величины от начала до конца.

В моменты времени 53,7 ч и 89,0 ч после начала реакции продукт реакции вводили из выхода реактора непосредственно в газовый хроматограф (детекторы ТПД, ПИД) для анализа состава. Результаты показаны ниже. Ароматический углеводород относится здесь к ароматическому углеводороду (такому как бензол, толуол, ксилол), имеющему от 6 до 9 атомов углерода.

[Пример 3]

Реактор с псевдоожиженным слоем заряжали полученным непроводящим катализатором А1 (144 кг). В реактор с псевдоожиженным слоем подавали смешанный газ, содержащий этилен (30,5 мол.%), пар (24,2 мол.%) и азот (45,3 мол.%), в условиях: температура от 500 до 530°С и давление 0,14 МПа(изб.), и при скорости потока газа 0,34 м/с, запуская этап предварительной обработки непроводящего катализатора А1. Сразу после запуска подачи газа манометр разницы давления показывал 11,2 кПа. (11,2 [кПа]×101,97[(кг/м2)/кПа]×площадь сечения реактора 0,126 м2=144 [кг] (количество начальной загрузки)).

Через тридцать пять часов манометр разницы давления показывал 11,7 кПа (11,7 [кПа]×101,97[(кг/м2)/кПа]×площадь сечения реактора 0,126 м2=150 [кг]). Когда масса катализатора увеличивалась в 1,04 раз относительно массы до предварительной обработки, подачу газа останавливали, прекращая этап предварительной обработки. Таким образом, получали катализатор (150 кг), на котором осаждали углеродный кокс (доля приблизительно 4,3 масс. %). После вышеописанного этапа предварительной обработки катализатор собирали и определяли величину электростатического осаждения, равную 13,5 масс. %. Это доказывало, что катализатор превращался в проводящий катализатор.

Затем реактор с псевдоожиженным слоем заряжали проводящим катализатором (160 кг, показание разницы давления: 12,5 кПа), полученным на вышеописанном этапе предварительной обработки. В реактор с псевдоожиженным слоем подавали смешанный газ, содержащий этилен (30,0 мол.%), пар (22,8 мол.%) и азот (47,2 мол.%), в условиях: температура 550°С и давление 0,14 МПа(изб.), и при скорости потока газа 0,70 м/с, осуществляя реакцию в псевдоожиженном слое.

Фигура 4 изображает график, показывающий перепад манометрического давления во время вышеуказанной реакции в псевдоожиженном слое. В способе, где температуру увеличивали до 550°С (время после начала реакции: от 0 до 25 часов) после того, как реактор с псевдоожиженным слоем заряжали катализатором, наблюдали явление, когда происходило снижение разницы давления каталитического слоя на 10-20%, и тенденцию катализатора к электростатическому заряжению; однако в последующий период (время после начала реакции: от 25 ч до 100 ч) явление снижения разницы давления каталитического слоя больше не происходило, реакция в псевдоожиженном слое протекала без проблем.

В моменты времени 47,5 ч и 79,0 ч после начала реакции продукт реакции вводили из выхода реактора непосредственно в газовый хроматограф (детекторы ТПД, ПИД) для анализа состава. Результаты показаны ниже. Ароматический углеводород относится здесь к ароматическому углеводороду (такому как бензол, толуол, ксилол), имеющему от 6 до 9 атомов углерода.

[Сравнительный пример 1]

Реактор с псевдоожиженным слоем заряжали полученным непроводящим катализатором А1 (144 кг). В реактор с псевдоожиженным слоем подавали смешанный газ, содержащий этилен (30,5 мол.%), пар (24,2 мол.%) и азот (45,3 мол.%), в условиях: температура от 500 до 530°С и давление 0,14 МПа(изб.), и при скорости потока газа 0,34 м/с, запуская этап предварительной обработки непроводящего катализатора А1. Сразу после запуска подачи газа манометр разницы давления показывал 11,2 кПа. (11,2 [кПа]×101,97[(кг/м2)/кПа]×площадь сечения реактора 0,126 м2=144 [кг] (количество начальной загрузки)).

Через двадцать один час манометр разницы давления показывал 11,5 кПа (11,5 [кПа]×101,97[(кг/м2)/кПа]×площадь сечения реактора 0,126 м2=148 [кг]). Когда масса катализатора увеличивалась в 1,03 раз относительно массы до предварительной обработки, подачу газа останавливали, прекращая этап предварительной обработки. Таким образом получали катализатор (148 кг), на котором осаждали углеродный кокс (доля приблизительно 2,6 масс. %). После вышеописанного этапа предварительной обработки катализатор собирали и определяли величину электростатического осаждения, равную 17 масс. %. Данный катализатор не превращался в проводящий катализатор (величина электростатического осаждения: меньше чем 15 масс. %).

Затем реактор с псевдоожиженным слоем заряжали катализатором (160 кг, показание разницы давления: 12,5 кПа), полученным на вышеописанном этапе предварительной обработки. В реактор с псевдоожиженным слоем подавали смешанный газ, содержащий этилен (30,0 мол.%), пар (22,8 мол.%) и азот (47,2 мол.%), в условиях: температура 550°С и давление 0,14 МПа(изб.), и при скорости потока газа 0,70 м/с, осуществляя реакцию в псевдоожиженном слое.

Фигура 5 изображает график, показывающий перепад манометрического давления во время вышеуказанной реакции в псевдоожиженном слое. В способе, где температуру увеличивали до 550°С (время после начала реакции: от 0 до 25 часов) после того, как реактор с псевдоожиженным слоем заряжали катализатором, наблюдали явление, когда происходило снижение разницы давления каталитического слоя на 20-40%, и тенденцию катализатора к электростатическому заряжению; в последующий период явление снижения разницы давления каталитического слоя продолжалось. В момент времени 75 ч после начала реакции разница давления снижалась на 90% или менее. В результате реакцию в псевдоожиженном слое принудительно останавливали. Было необходимо собирать катализатор, который вытекал к выходной трубе реактора, и очищать выходную трубу реактора.

[Сравнительный пример 2]

Реактор с псевдоожиженным слоем заряжали полученным непроводящим катализатором А1 (144 кг). В реактор с псевдоожиженным слоем подавали смешанный газ, содержащий этилен (30,5 мол.%), пар (24,2 мол.%) и азот (45,3 мол.%), в условиях: температура от 500 до 530°С и давление 0,14 МПа(изб.), и при скорости потока газа 0,34 м/с, запуская этап предварительной обработки непроводящего катализатора А1. Сразу после запуска подачи газа манометр разницы давления показывал 11,2 кПа. (11,2 [кПа]×101,97[(кг/м2)/кПа]×площадь сечения реактора 0,126 м2=144 [кг] (количество начальной загрузки)).

Через четырнадцать часов манометр разницы давления показывал 11,4 кПа (11,4 [кПа]×101,97[(кг/м2)/кПа]×площадь сечения реактора 0,126 м2=147 [кг]). Когда масса катализатора увеличивалась в 1,02 раз относительно массы до предварительной обработки, подачу газа останавливали, прекращая этап предварительной обработки. Таким образом, получали катализатор (147 кг), на котором осаждали углеродный кокс (доля приблизительно 1,8 масс. %). После вышеописанного этапа предварительной обработки катализатор собирали и определяли величину электростатического осаждения, равную 20 масс. %. Данный катализатор не превращался в проводящий катализатор (величина электростатического осаждения: меньше чем 15 масс. %).

Затем реактор с псевдоожиженным слоем заряжали катализатором (160 кг, показание разницы давления: 12,5 кПа), полученным на вышеописанном этапе предварительной обработки. В реактор с псевдоожиженным слоем подавали смешанный газ, содержащий этилен (30,0 мол.%), пар (22,8 мол.%) и азот (47,2 мол.%), в условиях: температура 550°С и давление 0,14 МПа(изб.), и при скорости потока газа 0,70 м/с, осуществляя реакцию в псевдоожиженном слое.

Фигура 6 изображает график, показывающий перепад манометрического давления во время вышеуказанной реакции в псевдоожиженном слое. В способе, где температуру увеличивали до 550°С (время после начала реакции: от 0 до 25 часов) после того, как реактор с псевдоожиженным слоем заряжали катализатором, наблюдали явление, когда происходило снижение разницы давления каталитического слоя на 40-50%, и тенденцию катализатора к электростатическому заряжению; в последующий период явление снижения разницы давления каталитического слоя продолжалось. В момент времени 50 ч после начала реакции разница давления снижалась на 90% или менее. В результате реакцию в псевдоожиженном слое принудительно останавливали. Было необходимо собирать катализатор, который вытекал к выходной трубе реактора, и очищать выходную трубу реактора.

[Сравнительный пример 3]

Реактор с псевдоожиженным слоем заряжали непроводящим катализатором А1 (160 кг, показание разницы давления: 12,5 кПа), полученным выше. В реактор с псевдоожиженным слоем подавали смешанный газ, содержащий этилен (30,0 мол.%), пар (22,8 мол.%) и азот (47,2 мол.%), в условиях: температура от 500 до 530°С и давление 0,14 МПа(изб.), и при скорости потока газа 0,70 м/с, осуществляя реакцию в псевдоожиженном слое.

Фигура 7 изображает график, показывающий перепад манометрического давления во время вышеуказанной реакции в псевдоожиженном слое. В способе, где температуру увеличивали до 550°С (время после начала реакции: от 0 до 25 часов) после того, как реактор с псевдоожиженным слоем заряжали катализатором, наблюдали явление, когда происходило снижение разницы давления каталитического слоя на 90%, и тенденцию катализатора к электростатическому заряжению. В результате реакцию в псевдоожиженном слое принудительно останавливали. Было необходимо собирать катализатор, который вытекал к выходной трубе реактора, и очищать выходную трубу реактора.

[Пример 4]

Этап предварительной обработки выполняли таким же образом, как в примере 1 за исключением того, что непроводящий катализатор заменяли на А2, получая катализатор (153 кг), на котором осаждали углеродный кокс (доля приблизительно 5,9 масс. %). После вышеописанного этапа предварительной обработки катализатор собирали и определяли величину электростатического осаждения, равную 5 масс. %. Это доказывало, что катализатор превращался в проводящий катализатор.

Затем реактор с псевдоожиженным слоем заряжали проводящим катализатором (153 кг, показание разницы давления: 11,9 кПа), полученным на вышеописанном этапе предварительной обработки. В реактор с псевдоожиженным слоем подавали газ после разложения этана (содержание воды: 29 масс. %) в условиях: температура 550°С и давление 0,14 МПа(изб.), и при скорости потока газа 0,70 м/с, осуществляя реакцию в псевдоожиженном слое. В качестве газа после разложения этана использовали газ после разложения этана, который получали путем подачи этана (130 кг/ч), нагретого до 600°С, и пара (52 кг/ч) в упомянутый реактор термолиза и выполнения реакции термолиза путем регулирования выходной температуры реактора термолиза на 825°С и выходного давления 0,20 МПа(изб.), охлаждая его до 250°С.

Фигура 8 изображает график, показывающий перепад манометрического давления во время реакции в псевдоожиженном слое в примере 4. Манометр разности давления показывал стабильные величины от начала до конца.

В моменты времени 30 ч и 60 ч после начала реакции продукт реакции вводили из выхода реактора непосредственно в газовый хроматограф (детекторы ТПД, ПИД) для анализа состава. Результаты показаны ниже. Ароматический углеводород относится здесь к ароматическому углеводороду (такому как бензол, толуол, ксилол), имеющему от 6 до 9 атомов углерода.

Из вышеприведенных результатов было обнаружено, что трибоэлектрическое заряжение катализатора во время реакции в псевдоожиженном слое может быть подавлено путем выполнения этапа предварительной обработки для подавления электростатического заряжения непроводящего катализатора А2, и что реакция в псевдоожиженном слое может стабильно выполняться в течение длительного времени без таких проблем, как снижение текучести и плохие результаты реакции на катализаторе, и сопряженный унос катализатора к выходной трубе реактора.

[Сравнительный пример 4]

Реакцию в псевдоожиженном слое выполняли таким же образом, как в сравнительном примере 1 за исключением того, что непроводящий катализатор заменяли на А2.

Фигура 9 изображает график, показывающий перепад манометрического давления во время реакции в псевдоожиженном слое из сравнительного примера 4. В способе, где температуру увеличивали до 550°С (время после начала реакции: от 0 до 27 часов) после того, как реактор с псевдоожиженным слоем заряжали катализатором, наблюдали явление, когда происходило снижение разницы давления каталитического слоя на 90% или менее, и тенденцию катализатора к электростатическому заряжению. В результате реакцию в псевдоожиженном слое принудительно останавливали. Было необходимо собирать катализатор, который вытекал к выходной трубе реактора, и очищать выходную трубу реактора.

Для примеров 1-4 и сравнительных примеров 1-4 такие результаты, как величина электростатического осаждения катализаторов, подвергнутых реакции в псевдоожиженном слое, показаны в таблице 1.

[разы]

[масс. %]

[масс. %]

Настоящее изобретение основано на японской патентной заявке № 2012-178398, зарегистрированной 10 августа 2012 года, содержание которой включено сюда посредством ссылки.

Применимость в промышленности

Согласно настоящему изобретению в реакции в псевдоожиженном слое с использованием непроводящего катализатора подавляется электростатическое заряжение катализатора в реакторе, и осаждение катализатора на реактор может быть снижено.

Список численных обозначений

1 реактор с псевдоожиженным слоем

2 труба подачи газа

3 труба, обеспеченная ниже по ходу от реактора

4 #1 циклон

5 #2 циклон

6 манометр разности давления

7 исходный газ

8 полученный газ

9 каталитический слой

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТАНА | 2007 |

|

RU2448079C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТАНА | 2007 |

|

RU2454389C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2007 |

|

RU2454390C2 |

| ОБЪЕДИНЕННЫЙ СПОСОБ КАТАЛИТИЧЕCКОГО КРЕКИНГА В ПСЕВДООЖИЖЕННОМ СЛОЕ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ В КАЧЕСТВЕ ТОПЛИВА | 2010 |

|

RU2518119C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2009 |

|

RU2514915C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2006 |

|

RU2408565C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ АЛИФАТИЧЕСКИХ | 2008 |

|

RU2461537C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2008 |

|

RU2491120C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ БЛАГОРОДНОГО МЕТАЛЛА И ЕГО ПРИМЕНЕНИЕ | 2004 |

|

RU2351394C2 |

| РЕГЕНЕРАЦИЯ СОДЕРЖАЩИХ МЕТАЛЛ КАТАЛИЗАТОРОВ | 2011 |

|

RU2579147C2 |

Изобретение относится к способу превращения олефина или спирта и способу получения пропилена или ароматического соединения. Способ превращения олефина или спирта включает этап предварительной обработки, в котором получают проводящий катализатор путем загрузки реактора с псевдоожиженным слоем непроводящим катализатором, содержащим цеолит и/или оксид кремния, и подачи нагретого углеводородного газа в реактор с псевдоожиженным слоем для осаждения углеродистого кокса и нанесения на непроводящий катализатор, и этап превращения олефина или спирта с помощью реакции в псевдоожиженном слое, в котором используют данный проводящий катализатор, где скорость подачи газа составляет 0,40 м/с или менее на стадии предварительной обработки в виде скорости потока газа в реакторе с псевдоожиженным слоем, и скорость подачи газа составляет 0,5 м/с или более на стадии превращения олефина или спирта в виде скорости потока газа в реакторе с псевдоожиженным слоем. Изобретение обеспечивает подавление электростатического заряжения катализатора и хорошую эффективность реакции. 2 н. и 5 з.п. ф-лы, 9 ил., 1 табл., 4 пр.

1. Способ превращения олефина или спирта, включающий:

этап предварительной обработки, в котором получают проводящий катализатор путем загрузки реактора с псевдоожиженным слоем непроводящим катализатором, содержащим цеолит и/или оксид кремния, и подачи нагретого углеводородного газа в реактор с псевдоожиженным слоем для осаждения углеродистого кокса и нанесения на непроводящий катализатор; и

этап превращения олефина или спирта с помощью реакции в псевдоожиженном слое, в котором используют данный проводящий катализатор,

где скорость подачи газа составляет 0,40 м/с или менее на стадии предварительной обработки в виде скорости потока газа в реакторе с псевдоожиженным слоем; и

скорость подачи газа составляет 0,5 м/с или более на стадии превращения олефина или спирта в виде скорости потока газа в реакторе с псевдоожиженным слоем.

2. Способ превращения олефина или спирта по п. 1, в котором непроводящий катализатор имеет угол естественного откоса 20° или более и 30° или менее.

3. Способ превращения олефина или спирта по п. 1, в котором на этапе предварительной обработки используют непроводящий катализатор, имеющий величину электростатического осаждения 15 мас.% или более.

4. Способ превращения олефина или спирта по п. 1, в котором непроводящий катализатор имеет объемную плотность предпочтительно 0,8 г/см3 или более и 1,3 г/см3 или менее.

5. Способ превращения олефина или спирта по п. 2, в котором количество осажденного углерода составляет 4 мас.% или более и 10 мас.% или менее.

6. Способ превращения олефина или спирта по п. 1, в котором олефин содержит этилен.

7. Способ получения пропилена или ароматического соединения, содержащий этап, в котором получают пропилен или ароматическое соединение с помощью способа по п. 1.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СПОСОБ МНОГОСТАДИЙНОЙ КОНВЕРСИИ ЗАГРУЗКИ, СОДЕРЖАЩЕЙ ОЛЕФИНЫ С ЧЕТЫРЬМЯ, ПЯТЬЮ ИЛИ БОЛЕЕ АТОМАМИ УГЛЕРОДА, С ЦЕЛЬЮ ПОЛУЧЕНИЯ ПРОПИЛЕНА (ВАРИАНТЫ) | 2003 |

|

RU2299191C2 |

Авторы

Даты

2016-10-10—Публикация

2013-08-09—Подача