ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения ароматических углеводородов из алифатических углеводородов с низким числом углеродных атомов (содержащих от 1 до 5 углеродных атомов), преимущественно из метана, в частности из природного газа.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Ароматические углеводороды, в особенности бензол, толуол, этилбензол и ксилолы, являются важными химическими продуктами массового производства в нефтехимической промышленности. В настоящее время ароматические соединения наиболее часто получают по разнообразным методам из исходных материалов на основе сырой нефти, включая каталитический реформинг и каталитический крекинг. Однако по мере того как мировые поставки исходных материалов на основе сырой нефти уменьшаются, возрастает потребность найти альтернативные источники ароматических углеводородов.

Одним возможным альтернативным источником ароматических углеводородов служит метан, который является основным компонентом природного газа и биогаза. Объем разведанных мировых запасов природного газа постоянно увеличивается, и в настоящее время открывают больше месторождений природного газа, чем нефти. Из-за проблем, связанных с транспортировкой больших объемов природного газа, большую часть природного газа, добываемого вместе с нефтью, в особенности в отдаленных местах, сжигают в факеле. Следовательно, особенно привлекательным методом повышения сортности природного газа является превращение алканов, содержащихся в природном газе, непосредственно в более высокомолекулярные углеводороды, такие как ароматические соединения, при условии, что могут быть преодолены сопутствующие этому технические трудности.

Значительная часть способов, предложенных в настоящее время для превращения метана в жидкие углеводороды, включает вначале превращение метана в синтез-газ, смесь Н2 и СО. Однако получение синтез-газа связано с большими капитальными затратами и является энергоемким, вследствие чего предпочтительны пути, которые не требуют генерирования синтез-газа.

Предложен ряд альтернативных способов прямого превращения метана и других алифатических углеводородов с низким числом углеродных атомов (содержащих от 1 до 5 углеродных атомов) в более высокомолекулярные углеводороды. Один такой способ включает каталитическое окислительное сочетание метана до олефинов с последующим каталитическим превращением этих олефинов в жидкие углеводороды, включающие ароматические углеводороды. Так, например, в US №5336825 описан двухстадийный способ окислительного превращения метана в углеводороды с пределами кипения бензиновой фракции, включающие ароматические углеводороды. На первой стадии в присутствии свободного кислорода с использованием промотированного редкоземельным металлом катализатора из оксида щелочноземельного металла при температуре в пределах от 500 до 1000°С метан превращают в этилен и небольшие количества С3- и С4олефинов. Затем этилен и более высокомолекулярные олефины, образовавшиеся на первой стадии над кислотным твердым катализатором, включающим пентасиловый цеолит с высоким содержанием диоксида кремния, превращают в жидкие углеводороды с пределами кипения бензиновой фракции.

Однако эти способы окислительного сочетания страдают проблемами, заключающимися в том, что они включают высокоэкзотермические и потенциально опасные реакции сжигания метана, и в том, что при их осуществлении образуются большие количества воздействующих на окружающую среду оксидов углерода.

Потенциально привлекательный путь повышения сортности метана непосредственно до более высокомолекулярных углеводородов, в особенности до этилена, бензола и нафталина, заключается в дегидроароматизации или восстановительном сочетании. Этот метод как правило включает контактирование метана с катализатором, включающим такой металл, как рений, вольфрам и молибден, нанесенный на цеолит, такой как ZSM-5, при высокой температуре, в частности от 600 до 1000°С. Часто каталитически активные материалы в виде металлов находятся в форме элемента с нулевой валентностью, карбида или оксикарбида.

Например, в US №4727206 описан способ получения жидкостей, богатых ароматическими углеводородами, введением метана при температуре в пределах от 600 до 800°С в отсутствии кислорода в контакт с каталитической композицией, включающей алюмосиликат, обладающий молярным отношением диоксида кремния к оксиду алюминия по меньшей мере 5:1, причем упомянутый алюмосиликат вводят с (I) галлием или его соединением и (II) металлом группы VIIB Периодической таблицы элементов или его соединением.

Кроме того, в US №5026937 описан способ ароматизации метана, который включает стадии подачи потока исходных материалов, который включает больше 0,5 мольного % водорода и 50 мольных % метана, в реакционную зону, содержащую по меньшей мере один слой твердого катализатора, включающего ZSM-5, галлий и фосфорсодержащий оксид алюминия, в условиях превращения, которые включают температуру от 550 до 750°С, абсолютное давление ниже 10 ат (1000 кПа) и среднечасовую скорость подачи газа от 400 до 7500 ч.

Более того, в US №6239057 и 6426442 описан способ получения углеводородов с более высоким числом углеродных атомов, например бензола, из углеводородов с низким числом углеродных атомов, таких как метан, введением этого последнего в контакт с катализатором, включающим пористый носитель, такой как ZSM-5, который содержит диспергированный на нем рений и промоторный металл, такой как железо, кобальт, ванадий, марганец, молибден, вольфрам или их смесь. После пропитки носителя рением и промоторным металлом катализатор активируют обработкой водородом и/или метаном при температуре от примерно 100 до примерно 800°С в течение времени от примерно 0,5 до примерно 100 ч. Добавление СО или СO2 в метановый исходный материал повышает выход бензола и стабильность катализатора.

Далее, в международной заявке №WO 2006/068814, опубликованной 29 июня 2006 г., описан способ превращения метана в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий контактирование исходного материала, содержащего метан, с катализатором дегидроциклизации, целесообразно с молибденом, вольфрамом и/или рением или его соединением, на ZSM-5 или оксиде алюминия, в условиях, эффективных для превращения упомянутого метана в ароматические углеводороды; и получения первого отходящего потока, включающего ароматические углеводороды и водород, где упомянутый первый отходящий поток включает по меньшей мере на 5 мас.% ароматических колец больше, чем упомянутый исходный материал; и взаимодействие по меньшей мере части водорода из упомянутого первого отходящего потока с кислородсодержащими материалами с получением второго отходящего потока, обладающего более низким содержанием водорода в сравнении с упомянутым первым отходящим потоком.

Однако успешное применение восстановительного сочетания с получением ароматических соединений в промышленном масштабе требует решения ряда серьезных технически сложных задач. Например, процесс восстановительного сочетания является как эндотермическим, так и термодинамически ограниченным. Так, в частности, эффект охлаждения, вызванный реакцией, понижает реакционную температуру достаточно для того, чтобы существенно уменьшить скорость реакции и общее термодинамическое превращение, если процесс не обеспечить значительным дополнительным теплом.

Более того, этому процессу свойственна тенденция к образованию углерода и других нелетучих материалов, которые собирательно называют "коксом", которые накапливаются на катализаторе, что приводит к пониженной активности и к потенциально нежелательным сдвигам селективности, а также к потере ценного исходного материала. Хотя кокс может быть удален из катализатора окислительным или восстановительным регенерированием, это приводит к потере производственного времени, а также к потенциальному повреждению катализатора. Следовательно, существует заинтересованность в создании катализаторов дегидроциклизации, которые проявляют пониженную селективность в отношении кокса без потери селективности в отношении целевых ароматических продуктов.

В соответствии с изобретением было установлено, что металлсодержащие цеолитные катализаторы, как правило, применяемые при превращении метана в ароматические углеводороды, обычно содержат участки кислот Бренстеда. В последнее время эти участки кислот Бренстеда рассматривали как необходимые, и действительно, в научной литературе говорится о том, что эти участки имеют существенное значение для хороших эксплуатационных свойств катализатора при ароматизации метана [см., например, Liu и др., Journal of Catalysis, 185, 386-393 (1999), Liu и др.. Journal of Catalysis, 181, 175-188 (1999) и Воггу и др., J.Phys.Chem., 103, 5787-5796 (1999)]. Однако было установлено, что эти участки кислот Бренстеда не являются необходимыми для получения ароматических соединений из алифатических углеводородов с низким числом углеродных атомов, а фактически являются высокоселективными в отношении кокса, что приводит к увеличенному образованию кокса во время превращения метана. В противоположность этому снижение концентрации этих кислотных участков понижает, как было установлено, селективность катализатора в отношении кокса.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном варианте объектом настоящего изобретения является способ превращения алифатического углеводорода с низким числом углеродных атомов в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий контактирование исходного материала, содержащего упомянутый алифатический углеводород, с катализатором дегидроциклизации в условиях, эффективных для превращения упомянутого алифатического углеводорода в ароматические углеводороды и получения отходящего потока, включающего ароматические углеводороды и водород, где упомянутый катализатор дегидроциклизации включает металл или соединение металла и молекулярное сито и где отношение количества всех участков кислот Бренстеда в катализаторе к количеству упомянутого металла в катализаторе составляет меньше 0,4 моля/моль, в частности меньше 0,1 моля/моль, например меньше 0,01 моля/моль упомянутого металла.

В другом варианте объектом настоящего изобретения является способ превращения алифатического углеводорода с низким числом углеродных атомов в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий контактирование исходного материала, содержащего упомянутый алифатический углеводород, с катализатором дегидроциклизации в условиях, эффективных для превращения упомянутого алифатического углеводорода в ароматические углеводороды и получения отходящего потока, включающего ароматические углеводороды и водород, где упомянутый катализатор дегидроциклизации включает металл или соединение металла и алюмосиликатное молекулярное сито и где количество всех участков кислот Бренстеда в катализаторе составляет меньше 0,1 моля, например меньше 0,01 моля, на моль каркасного А1 в молекулярном сите.

Тем не менее в еще одном варианте объектом настоящего изобретения является способ превращения алифатического углеводорода с низким числом углеродных атомов в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий контактирование исходного материала, содержащего упомянутый алифатический углеводород, с катализатором дегидроциклизации в условиях, эффективных для превращения упомянутого алифатического углеводорода в ароматические углеводороды и получения отходящего потока, включающего ароматические углеводороды и водород, где упомянутый катализатор дегидроциклизации включает металл или соединение металла и алюмосиликатное молекулярное сито, обладающее молярным отношением диоксида кремния к оксиду алюминия меньше 100, и где количество всех участков кислот Бренстеда в катализаторе составляет меньше 0,1 ммоля, например меньше 0,01 ммоля, на грамм молекулярного сита.

Тем не менее в другом варианте объектом настоящего изобретения является способ превращения алифатического углеводорода с низким числом углеродных атомов в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий контактирование исходного материала, содержащего упомянутый алифатический углеводород, с катализатором дегидроциклизации в условиях, эффективных для превращения упомянутого алифатического углеводорода в ароматические углеводороды и получения отходящего потока, включающего ароматические углеводороды и водород, где упомянутый катализатор дегидроциклизации включает металл или соединение металла и молекулярное сито, обладающее участками кислот Бренстеда, и где упомянутый катализатор предварительно обрабатывают с целью уменьшить число упомянутых участков кислот Бренстеда на молекулярном сите.

В подходящем варианте упомянутая предварительная обработка упомянутого катализатора уменьшает число участков кислот Бренстеда по меньшей мере на 20%, в частности по меньшей мере на 50%, например по меньшей мере на 75%, в сравнении с необработанным катализатором.

В одном варианте предварительная обработка упомянутого катализатора с целью уменьшить число участков кислот Бренстеда включает выдержку катализатора при повышенной температуре в присутствии газа, включающего водород, в частности газа, включающего смесь водорода и алифатического углеводорода с низким числом углеродных атомов, такого как метан. В подходящем варианте упомянутую выдержку при повышенной температуре в присутствии водорода проводят при температуре от примерно 600 до примерно 1000°С в течение времени от примерно 0,1 до примерно 100 ч.

В другом варианте предварительная обработка упомянутого катализатора с целью уменьшить число участков кислот Бренстеда включает ионообмен для замены водородных ионов ионами металла.

В подходящем варианте упомянутое молекулярное сито включает ZSM-5, а упомянутый металл включает молибден, рений и/или вольфрам.

В другом варианте объектом настоящего изобретения является способ превращения алифатического углеводорода с низким числом углеродных атомов в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий:

(а) контактирование исходного материала, содержащего упомянутый алифатический углеводород, с общей массой катализатора дегидроциклизации в реакционной зоне в условиях, эффективных для превращения упомянутого алифатического углеводорода в ароматические углеводороды и образования на катализаторе кокса, причем упомянутый катализатор дегидроциклизации включает металл или соединение металла и молекулярное сито;

(б) периодическое контактирование по меньшей мере части упомянутого катализатора из упомянутой общей массы с регенераторным газом в условиях, эффективных для по меньшей мере частичного удаления кокса из упомянутой части катализатора;

(в) добавление свежего катализатора дегидроциклизации для возмещения потерь из упомянутой общей массы во время (а) и (б), которое регулируют таким образом, что отношение количества всех участков кислот Бренстеда в общей массе катализатора к количеству упомянутого металла в общей массе катализатора составляет меньше 0,1 моля/моль упомянутого металла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 представлена схема устройства для определения протонной плотности образцов катализатора по ЯМР.

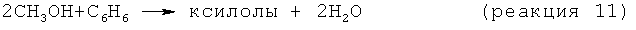

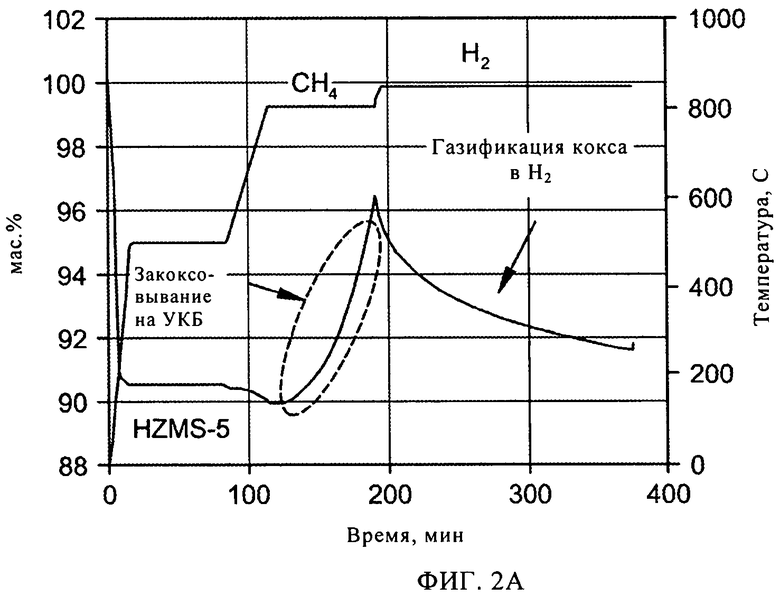

На фиг.2 (а) и (б) представлены графики зависимости времени от температуры и изменения массы катализатора в % в термогравиметрических исследованиях закоксовывания HZSM-5 примера 1 без начальной обработки водородом [фиг.2(а)] и после начальной обработки водородом при 850°С [фиг.2(б)].

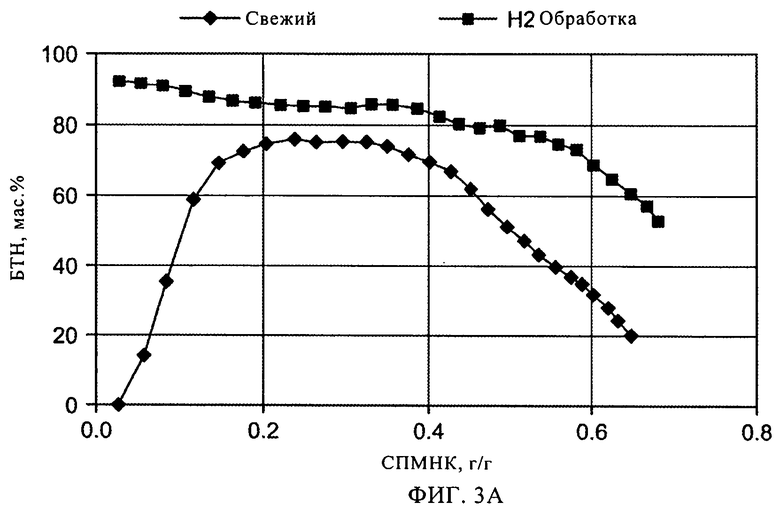

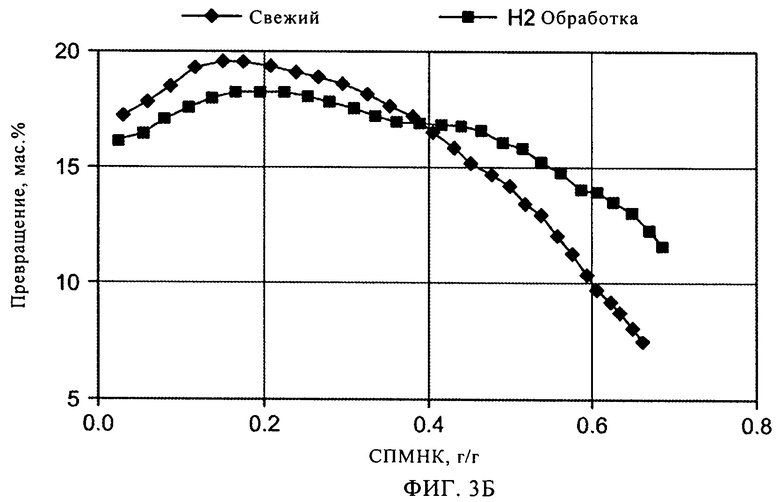

На фиг.3(а) представлен график зависимости селективности в отношении бензола, толуола и нафталина от совокупного превращенного метана на грамм катализатора (СПМНК), а на фиг.3(6) представлен график зависимости превращения от СПМНК для свежих 5 мас.% Mo/ZSM-5 примера 2 и для закоксованных 5 мас.% Mo/ZSM-5 примера 2 после обработки водородом при 850°С в течение 60 ч.

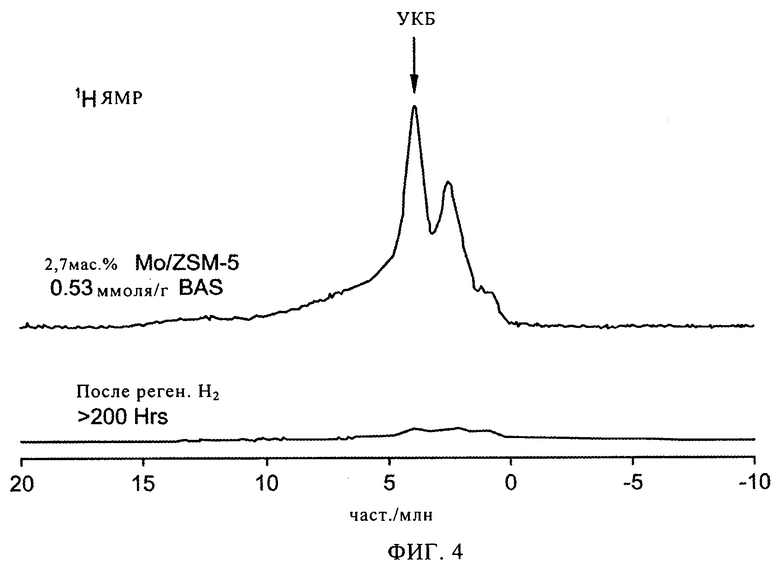

На фиг.4 показаны Н-ЯМР-спектры 2,7 мас.% катализатора Mo/ZSM-5 примера 3, когда его используют в свежем состоянии и после повторных и чередующихся стадий превращения метана и регенерирования водородом.

На фиг.5 представлен график зависимости выхода бензола от времени по ходу процесса повторных и чередующихся стадий превращения метана и регенерирования водородом в примере 3.

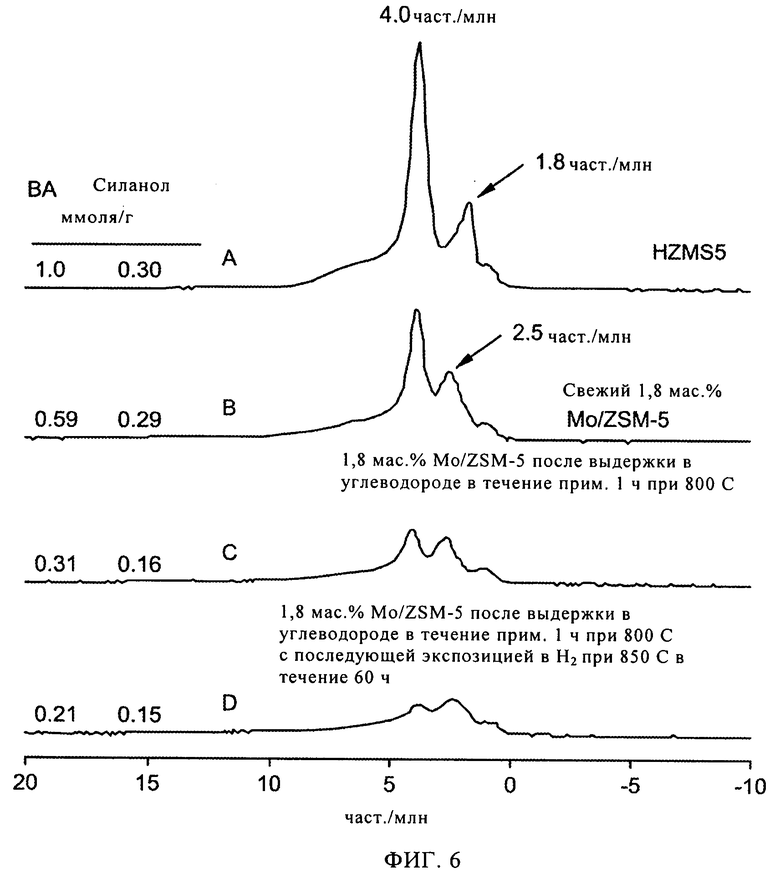

На фиг.6 с (а) по (г) показаны 1Н-ЯМР-спектры HZSM-5, использованного в примере 4 [фиг.6(б)], свежего в количестве 1,8 мас.% Mo/ZSM-5 примера 4 [фиг.6(б)], 1,8 мас.% Mo/ZSM-5 примера 4 после экспонирования в метане/водороде при 800°С в течение 1 ч, затем в метане при 800°С в течение 1 ч [фиг.6(с)] и 1,8 мас.% Mo/ZSM-5 примера 4 после экспонирования в метане/водороде при 800°С в течение 1 ч, затем в метане при 800°С в течение 1 ч с последующей экспозицией в Н2 при 850°С в течение 60 ч [фиг.6(г)].

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Используемое в настоящем описании понятие "алифатический углеводород с низким числом углеродных атомов" служит для обозначения насыщенного или ненасыщенного алифатического углеводорода, содержащего от 1 до 5 углеродных атомов, такого как этан, этилен, ацетилен, пропан, пропилен, н-бутан, изобутан, бутен, изобутен, пропан, изопропан, пропены и т.д.

Используемое в настоящем описании понятие "более высокомолекулярный углеводород (углеводороды)" означает углеводород (углеводороды), содержащий больше одного углеродного атома на молекулу, оксигенат, содержащий по меньшей мере один углеродный атом на молекулу, например этан, этилен, пропан, пропилен, бензол, толуол, ксилолы, нафталин и/или метилнафталин; и/или органическое соединение (соединения), включающее по меньшей мере один углеродный атом и по меньшей мере один неводородный атом, например метанол, этанол, метиламин и/или этиламин.

Используемое в настоящем описании понятие "ароматический углеводород (углеводороды)" служит для обозначения веществ, содержащих одно или несколько ароматических колец. Примерами ароматических углеводородов являются бензол, толуол, ксилолы, нафталин и метилнафталины.

Понятия "кокс" и "углеродистый материал" используют в настоящем описании как взаимозаменяемые для обозначения углеродсодержащих материалов, которые в реакционных условиях представляют собой по существу нелетучие твердые материалы с низким содержанием водорода относительно содержания углерода (в частности значение молярного соотношения И/С составляет меньше 0,8, наиболее вероятно меньше 0,5). Они могут включать кристаллический графит, графитовые листовые материалы, графитовые фрагменты, аморфный углерод или другие углеродсодержащие структуры, которые в реакционных условиях представляют собой по существу нелетучие твердые материалы.

Объектом настоящего изобретения является способ получения ароматических углеводородов введением исходного материала, содержащего алифатический углеводород с низким числом углеродных атомов, как правило, совместно с Н2, Н2О, О2, СО и/или СО2, в контакт с катализатором дегидроциклизации в реакционной зоне в условиях, эффективных для превращения алифатического углеводорода в ароматические углеводороды и водород. Катализатор дегидроциклизации включает металл или соединение металла, как правило, молибден, и молекулярное сито, как правило, алюмосиликатное молекулярное сито, где отношение количества всех участков кислот Бренстеда в катализаторе к количеству металла в катализаторе составляет меньше 0,1 моля участков кислот Бренстеда на моль упомянутого металла, как правило, меньше 0,1 моля участков кислот Бренстеда на моль каркасного А1 в молекулярном сите. Как это более подробно обсуждается ниже, определения плотности участков кислот Бренстеда катализатора целесообразно осуществлять по ЯМР.

Когда катализатор используют при ароматизации метана, благодаря сохранению плотности участков кислот Бренстеда на таких низких уровнях селективность катализатора в отношении кокса может быть уменьшена, как установлено, без ухудшения выхода получаемых ароматических углеводородов. Тем не менее во время реакции ароматизации кокс проявляет тенденцию к накоплению на катализаторе, и, следовательно, в непрерывном процессе по меньшей мере часть общей массы катализатора периодически регенерируют. В таком процессе часть общей массы катализатора по мере протекания реакции неизбежно теряется, и, таким образом, для того чтобы сохранить общую массу на целевых уровнях в систему подают свежий катализатор. В одном варианте предлагаемого способа добавление свежего катализатора регулируют таким образом, что отношение количества всех участков кислот Бренстеда в общей массе катализатора к количеству упомянутого металла в общей массе катализатора составляет меньше 0,4 моля/моль, в частности меньше 0,1 моля/моль, упомянутого металла.

Исходный материал

В способе по изобретению можно использовать любой исходный материал, содержащий один или несколько алифатических углеводородах с низким числом углеродных атомов, хотя в общем исходный материал обычно содержит по меньшей мере некоторое количество метана. Один особенно приемлемый для процесса метансодержащий исходный материал представляет собой природный газ. Другие приемлемые метансодержащие исходные материалы включают те, которые получают из таких источников, как угольные пласты, захоронения отходов, ферментация сельскохозяйственных или муниципальных отходов и/или газообразные потоки нефтепереработки.

Метансодержащие исходные материалы, такие как природный газ, содержат, как правило, в дополнение к метану, диоксид углерода и этан. Этан и другие алифатические углеводороды, которые могут содержаться в исходном материале, на стадии дегидроциклизации могут быть, разумеется, превращены в целевые ароматические продукты. Кроме того, как это обсуждается ниже, диоксид углерода также может быть превращен в полезные ароматические продукты либо непосредственно на стадии дегидроциклизации, либо косвенным путем, посредством превращения в метан и/или этан на стадии снижения содержания водорода.

Перед применением метансодержащих потоков в способе по изобретению азот- и/или серосодержащие примеси, которые также, как правило, находятся в этих потоках, могут быть удалены или их количество может быть уменьшено до низких концентраций. В одном из вариантов исходный материал, подаваемый на стадию дегидроциклизации, содержит меньше 100 мас. част./млн, например меньше 10 част./млн, в частности меньше 1 част./млн, каждого из соединений азота и серы.

В дополнение к метану или другому низшему алифатическому углеводороду, с целью содействовать уменьшению коксообразования в исходный материал, подаваемый на стадию дегидроциклизации, можно добавлять по меньшей мере один из водорода, воды, кислорода, моноксида углерода и диоксида углерода. Эти добавки могут быть введены в виде отдельных совместно подаваемых исходных материалов или могут находиться в метановом потоке, например таком, как в случае, когда метановый поток получают из природного газа, включающего диоксид углерода. Другие источники диоксида углерода могут включать отходящие газы, установки СПГ, водородные установки, аммиачные установки, гликольные установки и фталевоангидридные установки.

В одном варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит диоксид углерода и включает от примерно 90 до примерно 99,9 мольного %, в частности от примерно 97 до примерно 99 мольных %, метана и от примерно 0,1 до примерно 10 мольных %, в частности от примерно 1 до примерно 3 мольных %, СО2. В другом варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит моноксид углерода и включает от примерно 80 до примерно 99,9 мольного %, в частности от примерно 94 до примерно 99 мольных %, метана и от примерно 0,1 до примерно 20 мольных %, в частности от примерно 1 до примерно 6 мольных %, СО. В еще одном варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит водяной пар и включает от примерно 90 до примерно 99,9 мольного %, в частности от примерно 97 до примерно 99 мольных %, метана и от примерно 0,1 до примерно 10 мольных %, в частности от примерно 1 до примерно 5 мольных %, водяного пара. Однако в еще одном варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит водород и включает от примерно 80 до примерно 99,9 мольного %, в частности от примерно 95 до примерно 99 мольных %, метана и от примерно 0,1 до примерно 20 мольных %, в частности от примерно 1 до примерно 5 мольных %, водорода.

Исходный материал для стадии дегидроциклизации может также представлять собой смесь метана с более высокомолекулярными углеводородами, чем метан, включающими ароматические углеводороды. Такие более высокомолекулярные углеводороды могут быть возвращены в процесс со стадии снижения содержания водорода, добавлены в виде отдельных совместно подаваемых исходных материалов или могут находиться в метановом потоке, таком как, например, в случае, когда в исходном природном газе содержится этан. Более высокомолекулярные углеводороды, возвращаемые в процесс со стадии снижения содержания водорода, как правило, включают моноциклические ароматические соединения и/или парафины и олефины, содержащие преимущественно 6 или меньше, в частности 5 или меньше, например 4 или меньше, как правило, 3 или меньше углеродных атомов. Обычно исходный материал, подаваемый на стадию дегидроциклизации, содержит меньше 5 мас.%, в частности меньше 3 мас.%, углеводородов С3+.

Дегидроциклизация

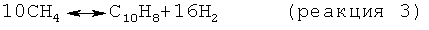

На стадии дегидроциклизации предлагаемого способа метансодержащий исходный материал вводят в контакт с катализатором дегидроциклизации в условиях, обычно в неокислительных условиях, а, как правило, в восстановительных условиях, эффективных для превращения метана в более высокомолекулярные углеводороды, включая бензол и нафталин. В принципе проводят следующие результирующие реакции:

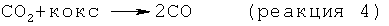

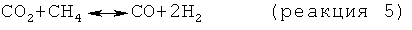

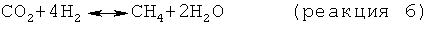

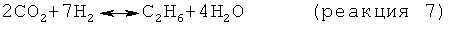

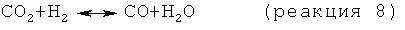

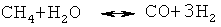

Моноксид и/или диоксид углерода, который может находиться в исходном материале, повышает активность и стабильность катализатора содействием протеканию реакций, таких как:

но негативно влияет на равновесие, позволяя протекать параллельным результирующим реакциям, таким как:

Катализатор, используемый на стадии дегидроциклизации, включает металл гидрогенизации/дегидрогенизации или его соединение, диспергированное на молекулярном сите как носителе, в особенности на алюмосиликатном молекулярном сите. Приемлемые для катализатора металлические компоненты включают кальций, магний, барий, иттрий, лантан, скандий, церий, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, рений, железо, рутений, кобальт, родий, иридий, никель, палладий, медь, серебро, золото, цинк, алюминий, галлий, кремний, германий, индий, олово, свинец, висмут и трансурановые металлы. Предпочтительные металлы представляют собой переходные металлы групп с 6 по 10 Периодической таблицы элементов [см. Chemical and Engineering News, 63(5), 27 (1985)], преимущественно молибден, рений и/или вольфрам.

В подходящем варианте металлический компонент содержится в катализаторе дегидроциклизации в количестве в пределах от примерно 0,1 до примерно 20%, в частности от примерно 1 до примерно 10 мас.%, в пересчете на массу всего катализатора. Обычно металл содержится в катализаторе в элементной форме или в форме карбидных материалов.

Молекулярное сито, используемое в катализаторе дегидроциклизации, может представлять собой микропористый кристаллический материал или мезопористый материал. Используемое в настоящем описании понятие "микропористый" относится к порам, обладающим диаметром меньше 2 нм, тогда как понятие "мезопористый" относится к порам, обладающим диаметром от 2 до 50 нм.

Приемлемые микропористые кристаллические материалы включают силикаты, алюмосиликаты, титаносиликаты, алюмофосфаты, металлофосфаты, кремнеалюмофосфаты и их смеси. Такие микропористые кристаллические материалы включают материалы, обладающие каркасами типов MFI (например, ZSM-5 и силикалит), MEL (например, ZSM-11), MTW (например, ZSM-12), TON (например, ZSM-22), МТТ (например, ZSM-23), FER (например, ZSM-35), MFS (например, ZSM-57), MWW (например, МСМ-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, МСМ-36, МСМ-49 и МСМ-56), IWR (например, ITQ-24), KFI (например, ZK-5), ВЕА (например, бета-цеолит), ITH (например, ITQ-13), MOR (например, морденит), FAU (например, цеолиты X, Y, ультрастабилизированный Y и деалюминированный Y), LTL (например, цеолит L), IWW (например, ITQ-22), VFI (например, VPI-5), AEL (например, SAPO-11), AFI (например, ALPO-5) и AFO (SAPO-41), а также такие материалы, как МСМ-68, EMM-1, EMM-2, ITQ-23. ITQ-24, ITQ-25, ITQ-26, ETS-2, ETS-10, SAPO-17, SAPO-34 и SAPO-35. Приемлемые мезопористые материалы включают МСМ-41, МСМ-48, МСМ-50, Р8М-16и8 ВА-15.

В дополнение к металлу гидрогенизации/дегидрогенизации и молекулярному ситу как носителю, катализатор дегидроциклизации может включать связующее вещество для улучшения его физических и/или химических свойств. Приемлемые связующие материалы включают синтетические или встречающиеся в природе вещества, а также неорганические материалы, такие как глина, диоксид кремния и/или оксиды металлов. Этими последними могут служить либо встречающиеся в природе, либо находящиеся в форме студенистых осадков или гелей, включая смеси диоксида кремния и оксидов металлов. Встречающиеся в природе глины, которые можно использовать в качестве связующего вещества, включают те материалы из семейств монтмориллонита и каолина, к которым относятся суббентониты и каолины, которые общеизвестны как глины Dixie, McNamee, Georgia и Florida, или другие, у которых основным минеральным компонентом является галлуазит, каолинит, дикит, накрит и аноксит. Такие глины можно использовать в сыром состоянии, в котором их изначально добывают, или их вначале подвергают кальцинированию, кислотной обработке или химической модификации. Приемлемые оксиды металлов как связующие вещества включают диоксид кремния, оксид алюминия, диоксид циркония, диоксид титана, диоксид кремния/оксид алюминия, диоксид кремния/оксид магния, диоксид кремния/диоксид циркония, диоксид кремния/диоксид тория, диоксид кремния/оксид бериллия, диоксид кремния/диоксид титана, а также тройные композиции, такие как диоксид кремния/оксид алюминия/диоксид тория, диоксид кремния/оксид алюминия/диоксид циркония, диоксид кремния/оксид алюминия/оксид магния и диоксид кремния/оксид магния/диоксид циркония.

Примеры предпочтительных катализаторов включают молибден, вольфрам, рений и их соединения и сочетания, преимущественно молибден, на алюмосиликатном молекулярном сите, в особенности на ZSM-5, обладающем значением молярного отношения диоксида кремния к оксиду алюминия в синтезированном виде меньше 100.

Металлический компонент может быть диспергирован на молекулярном сите как носителе с помощью любого средства, хорошо известного в данной области техники, такого как соосаждение, пропитка до начальной влажности, выпаривание, обычная пропитка, распылительная сушка, золь-гелевое, ионообменное, химическое паровое осаждение, диффузионное и физическое смешение. Обычно диспергирование металла на носителе включает реакцию металла с участками кислот Бренстеда, имеющимися на молекулярном сите, благодаря чему, например, на каждый моль молибдена, диспергированного на цеолитном носителе, обычно расходуется один моль кислотного участка. Однако после диспергирования металлического компонента на молекулярном сите как носителе на катализаторе обычно имеются остаточные кислотные участки, поскольку количество кислотных участков на носителе, как правило, больше чем количество введенного металла. Было установлено, что эти остаточные кислотные участки являются высокоселективными в отношении кокса и, следовательно, обуславливают увеличенное образование кокса во время превращения метана. Следовательно, перед превращением метана необходимо уменьшить количество или устранить избыточные участки кислот Бренстеда. Так, в частности, необходимо гарантировать, что отношение количества всех участков кислот Бренстеда, остающихся в катализаторе, к количеству металла в катализаторе составляет меньше 0,4 моля, в частности меньше 0,1 моля, например меньше 0,01 моля участков кислот Бренстеда на моль упомянутого металла. Когда носитель представляет собой алюмосиликатное молекулярное сито, необходимо гарантировать, что количество всех участков кислот Бренстеда в катализаторе составляет меньше 0,1 моля, в частности меньше 0,01 моля участков кислот Бренстеда на моль каркасного А1 в молекулярном сите, и что обычно количество всех участков кислот Бренстеда в катализаторе составляет меньше 0,1 ммоля, в частности меньше 0,01 ммоля, на грамм молекулярного сита.

Уменьшение количества участков кислот Бренстеда в металлсодержащем катализаторе дегидроциклизации может быть достигнуто рядом путей. Так, например, катализатор может быть выдержан в присутствии газа, включающего водород, такого как смесь водорода и по меньшей мере одного алифатического углеводорода с низким числом углеродных атомов, такого как метан, при температуре от примерно 600 до примерно 1000°С и в течение времени по меньшей мере 0,1 ч, в частности от примерно 0,1 до примерно 100 ч. По другому варианту существует возможность применения дополнительных металлических катионов для титрования участков кислот Бренстеда посредством разнообразия методов, например катионообменом твердых частиц. В любом случае обработку катализатора, как правило, проводят таким образом, чтобы уменьшить число участков кислот Бренстеда на катализаторах по меньшей мере на 20%, в частности по меньшей мере на 50%, даже на целых 75%, в сравнении с необработанным катализатором.

В дополнение к обработке с целью уменьшить количество участков кислот Бренстеда, молекулярное сито как носитель может быть модифицировано по известным методам, таким как, например, обработка водяным паром, кислотная промывка, промывка каустической содой и/или обработка кремнийсодержащими соединениями, фосфорсодержащими соединениями и/или элементами или соединениями элементов групп 1, 2, 3 и 13 Периодической таблицы элементов. Такие модификации можно использовать для изменения поверхностной активности носителя и воспрепятствования или улучшения доступа к любой внутренней пористой структуре носителя.

В некоторых вариантах в реакцию дегидроциклизации, в дополнение к каталитическому порошкообразному материалу, может быть направлен некаталитический порошкообразный материал. Некаталитический порошкообразный материал можно использовать в качестве материала для передачи энергии (тепла) в систему и/или для заполнения пространства, в зависимости от потребности обеспечения требуемых гидродинамических условий. Некаталитический порошкообразный материал может образовывать макрочастицы без связующего вещества или частицы могут быть связаны неорганическим связующим веществом, таким как глина, диоксид кремния, оксид алюминия, диоксид циркония или другой оксид металла, используемый для содействия сохранению физической целостности частиц. В предпочтительном варианте частицы обладают по существу сферической формой. Примерами приемлемого некаталитического порошкообразного материала служат диоксид кремния, оксид алюминия, керамика и карбид кремния с малой удельной площадью поверхности.

Стадию дегидроциклизации осуществляют введением метансодержащего исходного материала в контакт с катализатором дегидроциклизации в реакционных зонах с одним или несколькими неподвижными слоями, подвижными слоями или псевдоожиженными слоями. Обычно исходный материал в реакционной зоне или каждой реакционной зоне вводят в контакт с подвижным слоем катализатора дегидроциклизации, где исходный материал движется в противоток направлению движения катализатора дегидроциклизации. В одном варианте реакционная зона или каждая реакционная зона включает реактор с отстойным слоем, под которым подразумевают вертикально расположенный реактор, в котором порошкообразный катализатор поступает по месту или вблизи верхней части реактора и движется под действием собственного веса с образованием каталитического слоя, в то время как исходный материал поступает в реактор по месту или вблизи основания реактора и движется вверх через каталитический слой. В альтернативном варианте реакцию дегидроциклизации проводят в нескольких последовательно соединенных реакторах с псевдоожиженным слоем, в которых порошкообразный катализатор каскадирует в одном направлении из одного реактора в следующий смежный реактор в этом ряду, в то время как исходный материал пропускают через и между реакторами в противоположном направлении.

Реакция дегидроциклизации является эндотермической, и, следовательно, по мере протекания этой реакции температура в каждой зоне реакции дегидроциклизации обычно проявляет тенденцию к понижению от максимальной температуры до минимальной температуры. Приемлемые условия для стадии дегидроциклизации включают максимальную температуру от примерно 700 до примерно 1200°С, в частности от примерно 800 до примерно 950°С, и минимальную температуру от примерно 400 до примерно 800°С, в частности от примерно 500 до примерно 700°С. Однако, как обсуждается ниже, для того чтобы уменьшить падение температуры во время реакции дегидроциклизации в эту реакцию подводят тепло и, следовательно, в некоторых конфигурациях оказывается возможным уменьшение разницы между максимальной и минимальной температурами по существу до нуля. По другому варианту оказывается возможным достижение обратного температурного профиля подачей нагретого катализатора в реакцию дегидроциклизации, т.е. реакционная температура при выпускном приспособлении для технологического газа выше, чем реакционная температура при впускном приспособлении для технологического газа.

В одном варианте для создания обратного температурного профиля через систему реакции дегидроциклизации осуществляют противоточное движение исходного материала и порошкообразного катализатора дегидроциклизации, благодаря чему, несмотря на эндотермическую природу реакции дегидроциклизации, разница между реакционной температурой газообразного отходящего потока при выпускном приспособлении из системы реакции дегидроциклизации и реакционной температурой метансодержащего исходного материала при впускном приспособлении в систему реакции дегидроциклизации составляет по меньшей мере +10°С, в частности по меньшей мере +50°С, например по меньшей мере +100°С и даже по меньшей мере +150°С.

В любом случае, поскольку реакция дегидроциклизации является эндотермической, каталитический порошкообразный материал поступает в систему реакции дегидроциклизации при первой, высокой температуре, как правило, от примерно 800 до примерно 1200°С, в частности от примерно 900 до примерно 1100°С, а выходит из реакционной системы при второй, более низкой температуре, как правило от примерно 500 до примерно 800°С, в частности от примерно 600 до примерно 700°С. Общая разница температур каталитического порошкообразного материала на пути через реакционные зоны составляет по меньшей мере 100°С.

Другие условия, создаваемые в реакции дегидроциклизации, обычно включают давление от примерно 1 до примерно 1000 кПа, в частности от примерно 10 до примерно 500 кПа, например от примерно 50 до примерно 200 кПа, и среднечасовую скорость подачи сырья от примерно 0,01 до примерно 1000 ч-1, в частности от примерно 0,1 до примерно 500 ч-1, в частности от примерно 1 до примерно 20 ч-1. В подходящем варианте стадию дегидроциклизации осуществляют в отсутствии О2.

Основными компонентами отходящего со стадии дегидроциклизации потока являются водород, бензол, нафталин, моноксид углерода, этилен и непрореагировавший метан. Этот отходящий поток, как правило, включает по меньшей мере на 5 мас.%, в частности по меньшей мере на 10 мас.%, например по меньшей мере на 20 мас.%, целесообразно по меньшей мере на 30 мас.%, ароматических колец больше, чем исходный материал.

Из отходящего из дегидроциклизации потока выделяют бензол и нафталин, например экстракцией растворителем с последующим разделением на фракции, и они могут быть выделены как поток продуктов. Однако, как это обсуждается ниже, перед или после извлечения продуктов по меньшей мере часть этих ароматических компонентов может быть обработана на стадии алкилирования с получением более ценных материалов, таких как ксилолы. Более того, как обсуждается ниже, в предлагаемом способе используют образование водорода в качестве побочного продукта реакции дегидроциклизации и, в частности, по меньшей мере часть водорода превращают в более ценные продукты.

Регенерирование катализатора

Реакция дегидроциклизации характеризуется тенденцией к отложению кокса на катализаторе и, следовательно, для того чтобы сохранить активность катализатора дегидроциклизации, по меньшей мере часть катализатора должна быть непрерывно или периодически регенерирована. Этого, как правило, добиваются отводом части катализатора из реакционной зоны или каждой реакционной зоны либо на прерывистой, либо на непрерывной основе и ее переносом в отдельную регенерационную зону. В регенерационной зоне закоксованный катализатор дегидроциклизации вводят в контакт с водородсодержащим газом в условиях, эффективных для превращения по меньшей мере части содержащегося на нем углеродистого материала в метан. Обычно водородсодержащий газ не включает значительных количеств метана или других углеводородов, причем содержание углеводородов, как правило, составляет меньше 20 мольных %, в частности меньше 10 мольных %, например меньше 2 мольных %. В одном варианте водород, необходимый для регенерирования, по меньшей мере отчасти получают из водородсодержащего потока, отходящего из реакции дегидроциклизации.

В подходящем варианте условия регенерирования включают температуру от примерно 700 до примерно 1200°С, в частности от примерно 800 до примерно 1000°С, в частности от примерно 850 до примерно 950°С, и абсолютное давление по меньшей мере 100 кПа, в частности в пределах от примерно 150 до примерно 5000 кПа. Обычно, однако, закоксованный катализатор дегидроциклизации, удаляемый из реакционной зоны или каждой реакционной зоны, характеризуется более низкой температурой, чем оптимальная для регенерирования, и, следовательно, удаляемый катализатор вначале нагревают до целевой температуры регенерирования прямым и/или косвенным контактированием с газообразными продуктами горения, получаемыми сжиганием дополнительного топлива. Нагревание проводят в нагревательной зоне, которая может находиться в том же сосуде, что и регенерационная зона, или которая может находиться в сосуде, отделенном от регенерационной зоны.

Под понятием "дополнительный источник топлива" имеют в виду то, что источник топлива физически отделен от катализатора и, следовательно, на катализаторе в качестве побочного продукта реакции дегидроциклизации кокс не образуется. Как правило, дополнительный источник топлива включает углеводород, такой как метан, и, в частности, приемлемый источник топлива представляет собой природный газ, используемый в качестве исходного материала, направляемого в процесс. В подходящем варианте в нагревательной зоне поддерживают бедную кислородом атмосферу, благодаря чему при сжигании углеводородного топлива для нагрева первой части катализатора образуется синтез-газ, который затем может быть использован для получения дополнительного углеводородного продукта и/или топлива. Кроме того, в случае прямого теплопереноса к катализатору дегидроциклизации применение бедной кислородом атмосферы ингибирует окисление карбидов металлов, содержащихся в катализаторе, и сводит к минимуму среднее парциальное давление водяного пара, тем самым уменьшая гидротермическое старение катализатора.

По другому варианту приемлемый дополнительный источник топлива представляет собой водород, в частности часть водорода, образующегося в качестве побочного продукта реакции ароматизации.

Регенерационная зона или каждая регенерационная зона может представлять собой реактор, работающий как псевдоожиженный слой, кипящий слой, отстойный слой, вертикальный трубный реактор или их сочетание. На практике каждая регенерационная зона может включать несколько реакторов, в частности несколько соединенных параллельно вертикальных трубных реакторов или несколько реакторов, соединенных последовательно, в частности вертикальный трубный реактор с последующим отстойным слоем. После регенерирования катализатор возвращают в реакционную зону.

В альтернативном варианте и, в особенности, когда реакцию дегидроциклизации проводят в реакторе с неподвижным слоем, регенерирование может быть осуществлено без удаления катализатора из реакционной зоны, временным прерыванием подачи метансодержащего исходного материала в реакционную зону, нагреванием реакционной зоны до температуры регенерирования от примерно 700 до примерно 1200°С прямым и/или непрямым контактированием с газообразными продуктами горения, получаемыми сжиганием дополнительного топлива, регенерированием порошкообразного каталитического материала водородсодержащим газом, а затем возобновлением подачи метансодержащего исходного материала в реакционную зону. Необходимо иметь в виду, что нагревание реакционной зоны до температуры регенерирования можно осуществлять перед прерыванием подачи метансодержащего исходного материала.

Повторный нагрев катализатора

Поскольку реакция дегидроциклизации является эндотермической, в реакцию необходимо подводить тепло. В предлагаемом способе этого целесообразно добиваться отводом части катализатора из реакционной зоны либо на периодической, либо на непрерывной основе, подводом тепла к катализатору и затем возвратом нагретого катализатора назад в реакционную зону. Поскольку стадия регенерирования водородом, описанная выше, также включает нагревание катализатора и затем возврат нагретого регенерированного катализатора назад в реакционную зону, один возможный путь подвода тепла в реакцию дегидроциклизации заключается в процессе регенерирования.

По другому варианту некоторое количество или все тепло, потребное для поддержания реакции дегидроциклизации, может быть обеспечено отдельной стадией повторного нагрева катализатора. В этом варианте часть катализатора, отводимую для реакционной зоны, переносят в отдельную нагревательную зону, где катализатор вновь нагревают прямым или непрямым контактированием с горячими газообразными продуктами горения, генерируемыми сжиганием дополнительного источника топлива. Затем нагретый катализатор возвращают в реакционную зону с регенерированием водородом или без него.

Повторное закоксовывание катализатора

Необходимо иметь в виду, что нагревание катализатора дегидроциклизации с целью регенерирования и/или для теплопереноса вновь в реакцию дегидроциклизации способно подвергать катализатор воздействию высокотемпературных окислительных условий, преимущественно когда нагрев катализатора включает прямое контактирование с горячими газообразными продуктами горения. В результате металлы, такие как рений, вольфрам и молибден, содержащиеся в катализаторе дегидроциклизации, во время стадии нагрева могут быть превращены из их каталитически активной элементной или карбидной формы в оксидные материалы. Таким образом, перед возвратом в реакционную зону регенерированный и/или повторно нагретый катализатор может быть перенесен в зону обработки катализатора отдельно от регенерационной зоны, нагревательной зоны и реакционной зоны, где этот катализатор вводят в контакт с закоксовывающим газом, содержащим по меньшей мере один углеводород, выбранный из метана, этана, пропана, бутана, изобутена, гексана, бензола и нафталина. В некоторых случаях закоксовывающий газ может также включать по меньшей мере один из СО2, СО, H2, Н2О и инертных разбавителей. По другому варианту закоксовывающий газ может представлять собой смесь водорода и по меньшей мере одного из СО и CO2. Более того, может возникнуть необходимость введения катализатора в контакт последовательно со множеством разных закоксовывающих газов, каждый из которых включает углеводород, выбранный из метана, этана, пропана, бутана, изобутена, гексана, бензола и нафталина, или смесь водорода и по меньшей мере одного из СО и СО2.

Для того чтобы избежать повреждения катализатора, процесс закоксовывания регулируют таким образом, чтобы максимальная температура в зоне обработки катализатора была ниже максимальной температуры в зоне реакции дегидроциклизации, хотя, как правило, максимальная температура закоксовывания выше, чем максимальная температура, достигаемая в зоне регенерации. Обычно максимальная температура в зоне обработки катализатора составляет от примерно 400 до примерно 1100°С, в частности от примерно 500 до примерно 900°С, тогда как минимальная температура находится в пределах от примерно 300 до примерно 500°С. Как правило, зона обработки катализатора работает под абсолютными давлениями в пределах от 10 до 100 фунтов/кв.дюйм (от 69 до 690 кПа), в частности в пределах от 15 до 60 фунтов/кв.дюйм (от 103 до 414 кПа). Обычно средняя продолжительность пребывания каталитических частиц в зоне обработки катализатора находится в пределах от 0,1 до 100 мин, например в пределах от 1 до 20 мин. В этих условиях закоксовывающий газ взаимодействует с металлоксидными материалами на катализаторе с возвратом металла в его каталитически активную, элементную или карбидную форму. Кроме того, закоксовывающий газ способен взаимодействовать с активными поверхностными участками на носителе катализатора с ослаблением их тенденции к образованию кокса в зоне реакции дегидроароматизации.

Для того чтобы поддержать температуру, необходимую для закоксовывания регенерированного катализатора, тепло можно подводить к катализатору и/или закоксовывающему газу перед или во время стадии закоксовывания. Так, например, тепло может быть подведено к катализатору косвенным нагревом, введением в контакт с горячим отходящим из реакционной зоны или нагревательной зоны газом, введением в контакт с горячим газообразным отходящим из процесса закоксовывания потоком или смешением с нагретым катализатором из нагревательной зоны. Тепло удобно подводить к закоксовывающему газу посредством внешней печи или теплообменника или посредством нагретого катализатора из нагревательной зоны.

Зона обработки катализатора может работать как реактор с псевдоожиженным слоем, реактор с кипящим слоем, реактор с отстойным слоем, вертикальный трубный реактор или циркуляционный вертикальный трубный реактор. В одном варианте зона обработки катализатора включает реактор с отстойным слоем. По другому варианту зона обработки катализатора включает единственный реактор с псевдоожиженным слоем с внутренними отбойными заслонками с целью предотвратить обратное перемешивание или несколько реакторов с псевдоожиженным слоем, соединенных последовательно, причем регенерированный катализатор каскадирует между смежными реакторами. В любом случае контактированию в зоне обработки катализатора содействуют с помощью устройства, в котором в зоне обработки катализатора регенерированный катализатор и закоксовывающий газ движутся в противоположных направлениях. С применением такого противоточного движения в зоне обработки катализатора может быть сформирован температурный профиль, благодаря которому закоксовывание регенерированного катализатора первоначально происходит при низкой температуре, но по мере того как катализатор продвигается через слой, температура закоксовывания повышается.

В некоторых случаях может возникнуть необходимость того, чтобы нагретый нерегенерированный катализатор вначале контактировал с богатым Н2 потоком для частичного или полного восстановления металлического компонента катализатора перед стадией закоксовывания. Может также возникнуть потребность подвергнуть закоксованный катализатор постобработке Н2 и/или СО2 для десорбции всего избытка углерода, который может предварительно отложиться на катализаторе на стадии закоксовывания.

Возмещение катализатора

На практике по мере того как протекает реакция дегидроциклизации в процесс обычно добавляют свежего катализатора дегидроциклизации для возмещения потери катализатора за счет механического износа или дезактивации. Более того, по мере протекания реакции и того, как катализатор в реакционной зоне подвергают повторным последовательным закоксовыванию и регенерированию, общее количество участков кислот Бренстеда в общей массе катализатора варьируется, вероятно, относительно оптимального значения. Таким образом, в одном варианте состав и/или скорость добавления свежего катализатора дегидроциклизации регулируют таким образом, что отношение количества всех участков кислот Бренстеда в общей массе катализатора в реакции к количеству упомянутого металла в общей массе катализатора составляет меньше 0,1 моля/моль упомянутого металла.

Хотя существует множество средств добавления свежего катализатора, для того чтобы избежать повреждения катализатора, свежий катализатор для зоны или каждой зоны реакции дегидроциклизации обычно необходимо добавлять в зону процесса, который проводят при температуре ниже максимальной температуры. В одном варианте свежий катализатор дегидроциклизации добавляют в процесс введением в зону обработки катализатора, благодаря чему свежий катализатор вводят в контакт с закоксовывающим газом перед переносом в реакционную зону для введения в контакт с метансодержащим исходным материалом. В другом варианте катализатор можно добавлять в зоны более низкой температуры реакторной системы с обратным температурным профилем.

Снижение содержания водорода

Поскольку водород является основным компонентом отходящего из дегидроциклизации потока, после извлечения ароматических продуктов этот отходящий поток подвергают обработке на стадии снижения содержания водорода с целью понизить содержание водорода в отходящем потоке перед возвратом непрореагировавшего метана на стадию дегидроциклизации и максимизировать утилизацию исходного материала. Стадия снижения содержания водорода включает, как правило, реакцию по меньшей мере части водорода в отходящем из дегидроциклизации потоке с кислородсодержащими материалами, такими как СО и/или СО2, с получением воды и второго отходящего потока, обладающего более низким содержанием водорода в сравнении с первым отходящим (из дегидроциклизации) потоком. Приемлемые способы снижения содержания водорода описаны ниже и в совместно рассматриваемой заявке серийный номер РСТ №PCT/US2005/044042, поданной 2 декабря 2005 г.

В подходящем варианте стадия снижения содержания водорода включает (I) метанирование и/или этанирование, (II) процесс Фишера-Тропша, (III) синтез спиртов с C1 по С3, в особенности метанола, и других оксигенатов, (IV) синтез легких олефинов, парафинов и/или ароматических соединений посредством метанола или диметилового эфира как промежуточного продукта и/или (V) селективное сжигание водорода. Для достижения наибольшей эффективности эти стадии можно осуществлять последовательно; например, вначале может быть проведен процесс Фишера-Тропша с получением обогащенного С2+ потока с последующим метанированием для достижения высокой степени превращения Н2.

На стадии снижения содержания водорода обычно, как правило, так, как изложено ниже, образуются углеводороды, причем в этом случае после выделения одновременно получаемой воды по меньшей мере часть углеводородов целесообразно возвращать на стадию дегидроциклизации. Так, например, когда углеводороды, получаемые на стадии снижения содержания водорода, включают парафины и олефины, часть, возвращаемая на стадию дегидроциклизации, обычно включает парафины или олефины с 6 или меньшим числом углеродных атомов, в частности с 5 или меньшим числом углеродных атомов, например с 4 или меньшим числом углеродных атомов или с 3 или меньшим числом углеродных атомов. Когда углеводороды, получаемые на стадии снижения содержания водорода, включают ароматические соединения, часть, возвращаемая на стадию дегидроциклизации, обычно включает моноциклические ароматические материалы.

Метанирование/этапирование

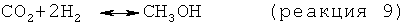

В одном варианте стадия снижения содержания водорода включает реакцию по меньшей мере части водорода в отходящем из дегидроциклизации потоке с диоксидом углерода с образованием метана и/или этана в соответствии со следующими результирующими реакциями:

В целесообразном варианте используемый диоксид углерода является частью потока природного газа, а как правило, того же потока природного газа, который используют как исходный материал, подаваемый на стадию дегидроциклизации. Когда диоксид углерода является частью метансодержащего потока, СO2/СН4 этого потока в целесообразном варианте сохраняют в пределах от примерно 1/1 до примерно 0,1/1. Смешения содержащего диоксид углерода потока и отходящего из дегидроциклизации потока в целесообразном варианте добиваются подачей газообразных исходных материалов во впускное приспособление струйного насоса.

На стадии снижения содержания водорода с получением метана или этана,

как правило, используют молярное соотношение Н2/СО2, близкое к стехиометрическим пропорциям, требуемым для целевой реакции 6 или реакции 7, хотя, если необходимо получить содержащий СО2 или содержащий H2 второй отходящий поток, в стехиометрическое соотношение могут быть внесены небольшие изменения. Стадию снижения содержания водорода с получением метана или этана в целесообразном варианте осуществляют в присутствии бифункционального катализатора, включающего металлический компонент, в особенности переходный металл или его соединение, на неорганическом носителе. Приемлемые металлические компоненты включают медь, железо, ванадий, хром, цинк, галлий, никель, кобальт, молибден, рутений, родий, палладий, серебро, рений, вольфрам, иридий, платину, золото, галлий и их сочетания и соединения. Неорганическим носителем может быть аморфный материал, такой как диоксид кремния, оксид алюминия и диоксид кремния/оксид алюминия, или подобный тем, которые перечислены для катализатора дегидроароматизации. Кроме того, неорганическим носителем может быть кристаллический материал, такой как микропористый или мезопористый кристаллический материал. Приемлемые пористые кристаллические материалы включают алюмосиликаты, алюмофосфаты и кремнеалюмофосфаты, перечисленные выше для катализатора дегидроциклизации.

Стадия снижения содержания водорода с получением метана и/или этана может быть осуществлена в широком диапазоне условий, включая температуру от примерно 100 до примерно 900°С, в частности от примерно 150 до примерно 500°С, например от примерно 200 до примерно 400°С, давление от примерно 200 до примерно 20000 кПа, в частности от примерно 500 до примерно 5000 кПа, и среднечасовую скорость подачи сырья от примерно 0,1 до примерно 10000 ч-1, в частности от примерно 1 до примерно 1000 ч-1. Значения степени превращения СO2, как правило, находятся в пределах от 20 до 100%, а предпочтительно больше 90%, в частности больше 99%. Эту экзотермическую реакцию можно проводить во множестве каталитических слоев с отводом тепла между слоями. Кроме того, для того чтобы максимизировать кинетические скорости, процесс в переднем слое (слоях) можно проводить при более высоких температурах, а для того чтобы максимизировать термодинамическое превращение, в последнем слое (слоях) его можно проводить при более низких температурах.

Основными продуктами такой реакции являются вода и, в зависимости от молярного соотношения Н2/СО2, метан, этан и более высокомолекулярные алканы совместно с некоторыми ненасыщенными С2- и более высокомолекулярными углеводородами. Кроме того, предпочтительна некоторая частичная гидрогенизация диоксида углерода до моноксида углерода. После удаления воды метан, моноксид углерода, весь непрореагировавший диоксид углерода и более высокомолекулярные углеводороды можно направлять непосредственно на стадию дегидроциклизации для получения дополнительных ароматических продуктов.

Процесс Фишера-Тропша

В другом варианте стадия снижения содержания водорода включает реакцию по меньшей мере части водорода в отходящем из дегидроциклизации потоке с моноксидом углерода в соответствии с процессом Фишера-Тропша с получением парафинов и олефинов с С2 по С5.

Процесс Фишера-Тропша в данной области техники известен хорошо (см., например патенты US №5348982 и 5545674, включенные в настоящее описание в качестве ссылок). Этот процесс как правило включает реакцию водорода и моноксида углерода в молярном соотношении от примерно 0,5/1 до примерно 4/1, в частности от примерно 1,5/1 до примерно 2,5/1, при температуре от примерно 175 до примерно 400°С, в частности от примерно 180 до примерно 240, и под давлением от примерно 1 до примерно 100 бар (от 100 до 10000 кПа), в частности от примерно 10 до примерно 40 бар (от 1000 до 4000 кПа), в присутствии катализатора Фишера-Тропша, обычно нанесенного или не нанесенного на носитель элемента группы VIII, неблагородного металла, например Fe, Ni, Ru, Co, с промотором или без него, например с рутением, рением, гафнием, цирконием, титаном. Носителями, когда их используют, могут служить огнеупорные оксиды металлов, таких как группы IVB, т.е. диоксид титана, диоксид циркония или диоксид кремния, оксид алюминия или диоксид кремния/оксид алюминия. В одном варианте катализатор включает не вызывающий конверсии катализатор, например кобальт или рутений, предпочтительно кобальт, с рением или цирконием в качестве промотора, преимущественно с кобальтом и рением, нанесенными на диоксид кремния или диоксид титана, обычно на диоксид титана.

В другом варианте катализатор синтеза углеводородов включает металл, такой как Сu, Cu/Zn и Cr/Zn, на ZSM-5, и процесс проводят до получения значительных количеств моноциклических ароматических углеводородов. Пример такого процесса описан в работе Jose Erena Study of Physical Mixtures of Cr2O-ZnO and ZSM-5 Catalysts/or the Transformation of Syngas into Liquid Hydrocarbons в Ind.Eng.Chem.Res. 1998, 37, 1211-1219, включенной в настоящее описание в качестве ссылки.

Выделяют жидкости Фишера-Тропша, т.е. С5+, и от более тяжелых углеводородов отделяют легкие газы, например непрореагировавшие водород и СО, с C1 по С3 или С4 и воду. Затем более тяжелые углеводороды могут быть выделены как продукты или направлены на стадию дегидроциклизации для получения дополнительных ароматических продуктов.

Наличие моноксида углерода, требующегося для реакции Фишера-Тропша, может быть полностью или частично обеспечено благодаря имеющемуся или совместно подаваемому с метансодержащим исходным материалом и полученному в качестве побочного продукта на стадии дегидроциклизации моноксиду углерода. Если необходимо, дополнительный моноксид углерода может быть генерирован за счет подачи диоксида углерода, содержащегося, например, в природном газе, к катализатору конверсии, благодаря чему моноксид углерода получают обратной реакцией конверсии водяного газа:

и следующей реакцией:

Синтез спиртов

В еще одном варианте стадия снижения содержания водорода включает реакцию по меньшей мере части водорода в отходящем из дегидроциклизации потоке с моноксидом углерода с получением спиртов с C1 по С3, в особенности метанола. Получение метанола и других оксигенатов из синтез-газа также хорошо известно и представлено, например, в патентах US №6114279, 6054497, 5767039, 5045520, 5254520, 5610202, 4666945, 4455394, 4565803, 5385949, описания к которым включены в настоящее описание в качестве ссылок. Используемый синтез-газ, как правило, обладает молярным отношением водорода (H2) к оксидам углерода (СО+СО2) в интервале от примерно 0,5/1 до примерно 20/1, в частности в интервале от примерно 2/1 до примерно 10/1, причем диоксид углерода необязательно содержится в количестве не больше 50 мас.% в пересчете на общую массу синтез-газа.

Катализатор, используемый в процессе синтеза метанола, обычно включает оксид по меньшей мере одного элемента, выбранного из группы, включающей медь, серебро, цинк, бор, магний, алюминий, ванадий, хром, марганец, галлий, палладий, осмий и цирконий. В подходящем варианте катализатор представляет собой катализатор на основе меди, в частности в форме оксида меди, необязательно в присутствии оксида по меньшей мере одного элемента, выбранного из серебра, цинка, бора, магния, алюминия, ванадия, хрома, марганца, галлия, палладия, осмия и циркония. В подходящем варианте катализатор содержит оксид меди и оксид по меньшей мере одного элемента, выбранного из цинка, магния, алюминия, хрома и циркония. В одном варианте катализатор синтеза метанола выбирают из группы, включающей оксиды меди, оксиды цинка и оксиды алюминия. В более предпочтительном варианте катализатор содержит оксиды меди и цинка.

Процесс синтеза метанола может быть осуществлен в широком интервале температур и давлений. Приемлемые температуры находятся в интервале от примерно 150 до примерно 450°С, в частности от примерно 175°С до примерно 350°С, в частности от примерно 200 до примерно 300°С. Приемлемые давления находятся в интервале от примерно 1500 до примерно 12500 кПа, в частности от примерно 2000 до примерно 10000 кПа, в частности от примерно 2500 до примерно 7500 кПа. Среднечасовые скорости подачи газа варьируют в зависимости от типа процесса, который проводят, но обычно среднечасовая скорость подачи газа в потоке газа через каталитический слой находится в интервале от примерно 50 до примерно 50000 ч-1, в частности от примерно 250 до примерно 25000 ч-1, в частности от примерно 500 до примерно 10000 ч-1. Эту экзотермическую реакцию можно проводить либо в неподвижных, либо в псевдоожиженных слоях, включающих множество каталитических слоев, с отводом тепла между слоями. Кроме того, для того чтобы максимизировать кинетические скорости процесс в переднем слое (слоях) можно проводить при более высоких температурах, а для того чтобы максимизировать термодинамическое превращение, в последнем слое (слоях) его можно проводить при более низких температурах.

Получаемые метанол и/или другие оксигенаты могут быть направлены на продажу как самостоятельный продукт, могут быть использованы для алкилирования ароматических соединений, образующихся на стадии дегидроциклизации, до более высокоценных продуктов, таких как ксилолы, или могут быть использованы в качестве исходного материала для получения более низкомолекулярных олефинов, в особенности этилена и пропилена. Превращение метанола в олефины является хорошо известным процессом, который описан, например, в патенте US №4499327, включенном в настоящее описание в качестве ссылки.

Селективное сжигание водорода

Тем не менее в еще одном варианте стадия снижения содержания водорода включает селективное сжигание водорода, которое представляет собой процесс, в котором водород в смешанном потоке взаимодействует с кислородом с образованием воды или водяного пара без существенного взаимодействия углеводородов в потоке с кислородом с получением моноксида углерода, диоксида углерода и/или оксигенированных углеводородов. Обычно селективное сжигание водорода проводят в присутствии кислородсодержащего твердого материала, такого как смешанный оксид металла, который обычно высвобождает часть связанного кислорода для водорода.

Один приемлемый способ селективного сжигания водорода описан в патенте US №5430210, включенном в настоящее описание в качестве ссылки, он включает контактирование в реакционных условиях первого потока, содержащего углеводород и водород, и второго потока, содержащего кислород, с раздельными поверхностями мембраны, непроницаемой для не содержащих кислорода газов, где упомянутая мембрана включает оксид металла, селективный в отношении сжигания водорода, и выделение продукта селективного сжигания водорода. Этот оксид металла, как правило, представляет собой смешанный оксид металла висмута, индия, сурьмы, таллия и/или цинка.

В патенте US №5527979, включенном в настоящее описание в качестве ссылки, описан способ чистой каталитической окислительной дегидрогенизации алканов с получением алкенов. Этот способ включает одновременную равновесную дегидрогенизацию алканов до алкенов и селективное сжигание образующегося водорода для проведения равновесной реакции дегидрогенизации с дальнейшим образованием алкенов. Так, в частности, алкановый исходный материал дегидрируют над катализатором равновесной дегидрогенизации в первом реакторе, а затем отходящий из первого реактора поток совместно с кислородом направляют во второй реактор, содержащий катализатор из оксида металла, который служит для селективного катализа сжигания водорода. Катализатор равновесной дегидрогенизации может включать платину, а катализатор селективного сжигания из оксида металла может включать висмут, сурьму, индий, цинк, таллий, свинец и теллур или их смесь.

В заявке на патент US №2004/0152586, опубликованной 5 августа 2004 г. и включенной в настоящее описание в качестве ссылки, описан способ снижения содержания водорода в отходящем из крекинг-установки потоке. В этом способе используют каталитическую систему, включающую (1) по меньшей мере один твердый кислотный компонент крекинга и (2) по меньшей мере один компонент селективного сжигания водорода на металлической основе, состоящий по существу из (а) сочетания металлов, выбранных из группы, включающей: I) по меньшей мере один металл из группы 3 и по меньшей мере один металл из групп с 4 по 15 Периодической таблицы элементов; II) по меньшей мере один металл из групп с 5 по 15 Периодической таблицы элементов и по меньшей мере один металл из групп 1, 2 и 4 Периодической таблицы элементов; III) по меньшей мере один металл из групп 1 и 2, по меньшей мере один металл из группы 3 и по меньшей мере один металл из групп с 4 по 15 Периодической таблицы элементов; и IV) два или большее число металлов из групп с 4 по 15 Периодической таблицы элементов; и (б) по меньшей мере одного из кислорода и серы, где этот по меньшей мере один из кислорода и серы химически связан как внутри, так и между металлами.

Реакцию селективного сжигания водорода по настоящему изобретению обычно проводят при температуре в интервале от примерно 300 до примерно 850°С и под давлением в интервале от примерно 1 до примерно 20 ат (от 100 до 2000 кПа).

Выделение/обработка ароматических продуктов

В дополнение к водороду, другими основными продуктами стадии дегидроциклизации являются бензол и нафталин. Эти продукты могут быть выделены из отходящего из дегидроциклизации потока, как правило, экстракцией растворителем с последующим разделением на фракции, а затем поставлены для продажи непосредственно как химические продукты массового производства. По другому варианту некоторое количество или весь бензол и/или нафталин может быть алкилирован с получением, например, толуола, ксилолов и алкилнафталинов, и/или может быть подвергнут гидрогенизации с получением, например, циклогексана, циклогексена, дигидронафталина (бензилциклогексена), тетрагидронафталина (тетралина), гексагидронафталина (дициклогексена), октагидронафталина и/или декагидронафталина (декалина). Приемлемые способы алкилирования и гидрогенизации описаны ниже и более подробно в совместно рассматриваемых заявках РСТ №PCT/US2005/043523 (реестр патентного поверенного №2004 В 156), поданной 2 декабря 2005 г., и PCT/US2005/044038 (реестр патентного поверенного №2004 В 155), поданной 2 декабря 2005 г.

Алкилирование ароматических соединений

Алкилирование ароматических соединений, таких как бензол и нафталин, в данной области техники хорошо известно и, как правило, включает реакцию олефина, спирта или алкилгалогенида с ароматическими материалами в газообразной или жидкой фазе в присутствии кислотного катализатора. Приемлемые кислотные катализаторы охватывают цеолиты со средними порами (т.е. те, которые обладают ограничивающим показателем от 2 до 12, как определено в US №4016218), включая материалы, обладающие каркасами типов MFI (например, ZSM-5 и силикалит), MEL (например, ZSM-11), MTW (например, ZSM-12), TON (например, ZSM-22), МТТ (например, ZSM-23), MFS (например, ZSM-57) и FER (например, ZSM-35), и ZSM-48, а также цеолиты с крупными порами (т.е. те, которые обладают ограничивающим показателем меньше 2), такие как материалы, обладающие каркасами типов ВЕА (например, бета-цеолит), FAU (например, ZSM-3, ZSM-20, цеолиты X, Y, ультрастабилизированный Y и деалюминированный Y), MOR (например, морденит), MAZ (например, ZSM-4), MEI (например, ZSM-18) и MWW (например, MCM-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, MCM-36, MCM-49 и MCM-56).

В одном варианте предлагаемого способа бензол выделяют из отходящего из дегидроциклизации потока и затем алкилируют олефином, таким как этилен, получаемый в качестве побочного продукта на стадии снижения содержания водорода с применением этанирования/метанирования. Типичные условия проведения парофазного алкилирования бензола этиленом включают температуру от примерно 650 до примерно 900°F (от 343 до 482°С), манометрическое давление от примерно атмосферного до примерно 3000 фунтов/кв.дюйм (от 100 до 20800 кПа), ССПС в пересчете на этилен от примерно 0,5 до примерно 2,0 ч-1 и мольное отношение бензола к этилену от 1/1 до 30/1. Жидкофазное алкилирование бензола этиленом можно проводить при температуре в пределах от 300 до 650°F (от 150 до 340°С), под манометрическим давлением до примерно 3000 фунтов/кв.дюйм (20800 кПа), ССПС в пересчете на этилен от примерно 0,1 до примерно 20 ч-1 и при мольном отношении бензола к этилену от 1/1 до 30/1.

В целесообразном варианте этилирование бензола проводят в условиях по меньшей мере частично жидкой фазы с использованием катализатора, включающего по меньшей мере один из бета-цеолита, цеолита Y, MCM-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, ITQ-13, ZSM-5 MCM-36, MCM-49 и MCM-56.

Этилирование бензола может быть осуществлено по месту процесса дегидроциклизации/снижения содержания водорода или бензол может быть транспортирован в другой регион для превращения в этилбензол. Затем полученный этилбензол может быть поставлен для продажи, использован как предшественник, например при получении стирола, или изомеризован по методам, хорошо известным в данной области техники, в смешанные ксилолы.

В другом варианте предлагаемого способа алкилирующий агент представляет собой метанол или диметиловый эфир (ДМЭ), его используют для алкилирования бензола и/или нафталина, выделяемого из отходящего из дегидроциклизации потока, с получением толуола, ксилолов, метилнафталинов и/или диметилнафталинов. Когда для алкилирования бензола используют метанол или ДМЭ, в целесообразном варианте это осуществляют в присутствии катализатора, включающего цеолит, такой как ZSM-5, бета-цеолит, ITQ-13, МСМ-22, МСМ-49, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35 и ZSM-48, который предварительно модифицируют обработкой водяным паром таким образом, чтобы он обладал диффузионным параметром для 2,2-диметилбутана примерно от 0,1 до 15 с-1, когда его определяют при температуре 120°С и давлении 2,2-диметилбутана 60 Торр (8 кПа). Такой способ селективен в отношении получения параксилола, он изложен, например, в патенте US №6504272, включенном в настоящее описание в качестве ссылки. Когда для алкилирования нафталина используют метанол, в целесообразном варианте это осуществляют в присутствии катализатора, включающего ZSM-5, МСМ-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, ITQ-13, МСМ-36, МСМ-49 или МСМ-56. Такой способ можно применять для селективного получения 2,6-диметилнафталина, он изложен, например, в патентах US №4795847 и 5001295, включенных в настоящее описание в качестве ссылок.

Когда в способе по изобретению в качестве алкилирующего агента используют метанол или ДМЭ, его можно вводить в процесс как отдельный исходный материал или он может быть по меньшей мере частично получен in situ добавлением содержащего диоксид углерода газообразного исходного материала, такого как поток природного газа, в часть или весь отходящий со стадии дегидроциклизации поток. Так, в частности, отходящий из дегидроциклизации поток перед каким-либо выделением ароматических компонентов можно направлять в реактор обратной конверсии и проводить реакцию с содержащим диоксид углерода исходным материалом в условиях повышения содержания моноксида углерода в этом отходящем потоке, т.е. такими реакциями, как вышеприведенные реакции 5 и 8.

Кроме того, в реактор обратной конверсии можно направлять метан и CO2 и/или водяной пар с получением синтез-газа, который затем может быть смешан с частью отходящего из дегидроциклизации потока для регулирования соотношений Н2/СО/СО2 в зависимости от потребности для стадии алкилирования.

Как правило, реактор обратной конверсии содержит катализатор, включающий переходный металл на носителе, такой как Fe, Ni, Cr, Zn на оксиде алюминия, диоксиде кремния или диоксиде титана, и работает в условиях, включающих температуру от примерно 500 до примерно 1200°С, в частности от примерно 600 до примерно 1000°С, в частности от примерно 700 до примерно 950°С, и давление от примерно 1 до примерно 10000 кПа, в частности от примерно 2000 до примерно 10000 кПа, в частности от примерно 3000 до примерно 5000 кПа. Среднечасовые скорости подачи газа можно варьировать в зависимости от типа применяемого способа, но обычно среднечасовая скорость подачи газа в потоке газа через каталитический слой находится в интервале от примерно 50 до примерно 50000 ч-1, в частности от примерно 250 до примерно 25000 ч-1, более предпочтительно от примерно 500 до примерно 10000 ч-1.

Затем отходящий из реактора обратной конверсии поток может быть направлен в реактор алкилирования, работающий в условиях, обеспечивающих протекание таких реакций, как следующие:

Приемлемые для такого реактора условия алкилирования включают, по-видимому, температуру от примерно 100 примерно до примерно 700°С, давление от примерно 1 до примерно 300 ат (от 100 до 30000 кПа) и ССПС для ароматического углеводорода от примерно 0,01 до примерно 100 ч-1. Приемлемый катализатор включает, по-видимому, молекулярное сито, обладающее ограничивающим показателем от 1 до 12, такое как ZSM-5, как правило совместно с одним из металлов или оксидов металлов, таких как медь, хром и/или оксид цинка.

Когда в подходящем варианте катализатор алкилирования включает молекулярное сито, это последнее модифицируют для изменения его диффузионных характеристик таким образом, чтобы превалирующим изомером ксилола, получаемого реакцией 11, был параксилол. Приемлемое средство диффузионной модификации включает обработку водяным паром и осаждение ex situ или in situ соединений кремния, кокса, оксидов металлов, таких как MgO, и/или Р на поверхности или на входах в поры молекулярного сита.

Предпочтительно также то, что активный металл вводят в молекулярное сито таким образом, чтобы обеспечить насыщение более высоко реакционно-способных материалов, таких как олефины, которые способны образовываться в качестве побочных продуктов и которые в противном случае могли бы вызвать дезактивацию катализатора.

Затем отходящий из реактора алкилирования поток можно было бы направить в секцию разделения, в которой ароматические продукты вначале отделяли бы от водорода и других низкомолекулярных материалов, целесообразно экстракцией растворителем. Далее ароматические продукты можно было бы разделить на бензольную фракцию, толуольную фракцию, С8фракцию и тяжелую фракцию, включающую нафталин и алкилированные нафталины. Затем ароматическая С8фракция могла бы быть направлена в процесс кристаллизации или сорбции для отделения ценного п-ксилольного компонента, а оставшиеся смешанные ксилолы либо поставлены для продажи как продукт, либо направлены в контур изомеризации для получения дополнительного количества п-ксилола. Толуольная фракция могла бы быть либо удалена как находящий сбыт продукт, либо возвращена в реактор алкилирования, либо направлена в установку диспропорционирования толуола, в частности в установку селективного диспропорционирования толуола, для получения дополнительного количества п-ксилола.

Гидрогенизация ароматических соединений