Изобретение относится к нефтепереработке, в частности к способам получения стандартной жидкости (масла) СЖР-2, применяемой в качестве рабочей среды для испытания резин и резинотехнических изделий, в том числе: в морском флоте, железнодорожном транспорте, в резиновой, авиационной, машиностроительной, космической и других отраслях промышленности.

В процессе эксплуатации оборудования под воздействием рабочих жидкостей резины и резинотехнические изделия постепенно теряют свое качество, что может привести к снижению производительности оборудования, его остановке, а в некоторых случаях, как, например, в авиационном, железнодорожном и морском транспорте, военной и космической промышленности - к роковым последствиям. Для предупреждения аварийных ситуаций и обеспечения нормальной работы оборудования, в котором применяют резинотехнические изделия, последние должны обладать способностью противостоять влиянию топлива, масла и других рабочих жидкостей. Для этого разрабатываются методы их испытаний на прочность, коррозию, разрыв, деформацию и другие параметры в среде стандартного масла. Эти методы испытаний в среде стандартного масла создают возможность моделирования условий эксплуатации посредством ускоренного тестирования и представляют важнейшую информацию о возможности применения резины при контакте с определенной жидкостью.

Поэтому разработка стандартных жидкостей (масел) для испытания резин имеет большое значение для обеспечения качества резин и резинотехнических изделий.

Известен способ получения стандартной жидкости ASTM Oil №2 путем экстракции растворителем и обработкой кислотой и глиной дистиллята высокой вязкости из сырой нефти нафтенового основания, добытой на побережье Персидского залива. Полученная при этом стандартная жидкость имеет показатели качества, нормируемые в рамках стандарта ASTM D 471.

(Standard Test Method for Rubber Property - Effect of Liquids. Table 1. Стандарт ASTM D 471-10. Определение стойкости резин и резинотехнических изделий к воздействию жидкостей).

Основным недостатком масла ASTM Oil №2 явились обнаруженные у него в процессе эксплуатации канцерогенные свойства, поэтому, несмотря на пригодность указанной стандартной жидкости для испытаний на качество резин, с 1996 года решением Американского агентства по безопасности и гигиене труда его коммерческое применение было запрещено и оно было заменено на новое стандартное масло IRM-902.

(ASTM D 5964-96 Standard Practice for Rubber IRM 902 and IRM 903 Replacement Oils for ASTM №2 and ASTM №3. Стандарт ASTM D 5964-96. Практические указания по сопоставительным испытаниям стандартных жидкостей (масел) для испытаний резин IRM 902 и IRM 903, пришедших на смену маслам ASTM №2 и ASTM №3).

Известен также способ получения стандартной жидкости IRM-902 из тяжелого гидроочищенного нафтенового дистиллята, выделенного из нафтеновых нефтей Персидского залива.

(MSDS Document. Product IRM 902. MSDS ID 2905-00, Manufacturer Calumet Lubricant Company, p. 2 - composition and information on ingredients. Документ по экологической безопасности масла IRM 902, производитель - фирма Калумет, п. 2 - состав и информация об ингредиентах).

Производство стандартных жидкостей является сравнительно маломасштабным, поэтому указанный выше способ получения стандартной жидкости IRM-902 путем гидрирования вязкого дистиллята, выделенного вакуумной разгонкой из нафтеновых нефтей, имеет ряд недостатков. Во-первых, это дорогой процесс, требующий специальных катализаторов, во-вторых, для удаления полициклических углеводородов требуется высокое давление, порядка 200 атм, что значительно усложняет технологическое оформление процесса. Результаты применения масла IRM-902 для испытания резин показали, что оно не производит полностью идентичного воздействия на резины как образцы вышеуказанного масла ASTM №2, являющегося предшественником IRM-902. Причиной этого является применение процесса гидрирования, в процессе которого меняется структурно-групповой состав масла и последнее становится менее агрессивным при воздействии на резину.

Известен способ получения жидкости СЖР-2 из дистиллятного продукта из нафтеновой нефти, который подвергают глубокой очистке (сернокислотной и адсорбционной).

(Справочник «Топлива, смазочные материалы и технические жидкости». Под редакцией В.М. Школьникова. Издательский центр «Техинформ» Международной Академии Информатизации, стр. 517, 1999 г., Москва).

Существенным недостатком указанного способа, несмотря на стабильное качество полученной стандартной жидкости СЖР-2, является образование значительных объемов трудно утилизируемого кислого гудрона, а также применение для адсорбционной очистки тонкопористого алюмосиликатного адсорбента, имеющего низкую избирательность по удаляемым ароматическим углеводородам, что значительно увеличивает расход адсорбента и тем самым способствует удорожанию процесса очистки.

Производство жидкости СЖР-2 закончилось с развалом СССР. В настоящее время получение СЖР-2 в том виде, в каком оно существовало до 90-х годов, невозможно из-за отсутствия сырьевых источников и вспомогательных реагентов.

Задачей изобретения является разработка технологически стабильного способа получения стандартной жидкости СЖР-2 для испытания резин и резинотехнических изделий, отвечающей необходимым параметрам качества и экологической безопасности, а также использующего современную отечественную сырьевую базу.

Для решения поставленной задачи предлагается способ получения стандартной жидкости СЖР-2 для испытания резин и резинотехнических изделий путем адсорбционной очистки дистиллятного продукта, выделенного из нефти нафтенового основания, который отличается тем, что в качестве дистиллятного продукта используют дистиллят с пределами выкипания 450-520°C, который в смеси с растворителем с пределами выкипания 80°C-120°C подвергают адсорбционной очистке в стационарном слое широкопористого алюмосиликатного адсорбента с удельным объемом пор - не ниже 0,75-0,85 см3/г при массовом соотношении адсорбент : дистиллят 1,7-3,2:1, объемном соотношении растворитель : дистиллят 4-10:1.

В качестве растворителя с пределами выкипания 80-120°C при адсорбционной очистке используют петролейный эфир 40/70 по ТУ 6-09-1244-83 или бензин-растворитель нефрас С-2 80/120.

В качестве дистиллятного продукта, выделенного из нефти нафтенового основания, используют дистиллятную фракцию из анастасьевской нефти с пределами выкипания 450-520°C.

В качестве адсорбента используют алюмосиликатный адсорбент марки АС-230Ш по ТУ 38.401-58-409-2013, который имеет следующие физико-химические характеристики: насыпная плотность - 0,48-0,54 г/см3, удельный объем пор - не ниже 0,75-0,85 см3/г, удельная поверхность - не ниже 400 м2/г, гранулометрический состав 0,2-0,8 мм (марки В).

Ниже приведены примеры конкретной реализации способа.

Пример 1. (Сравнительный).

Процесс адсорбционной очистки дистиллята с пределами выкипания 450-520°C осуществляют в стационарном слое алюмосиликатного адсорбента следующего химического состава:

SiO2 - 89,65-91,15% масс., Al2O3 - 5,0-3,5% масс., Na2O - 0,15-0,15% масс., Fe2O3 - 0,2-0,2% масс., потери при прокаливании (ППП) - 5,0-5,0% масс.

Структурные показатели адсорбента, такие как насыпная плотность, удельный объем пор, удельная поверхность, гранулометрический состав, удовлетворяли требованиям ТУ 38.401-58-409-2013 на алюмосиликатный адсорбент марки В.

В качестве дистиллятного продукта, выделенного из нефти нафтенового основания, во всех примерах используют дистиллятную фракцию из нафтеновой (анастасьевской) нефти с пределами выкипания 450-520°C.

Массовое соотношение адсорбент : дистиллят составляет 3,5:1. Предварительно дистиллят разбавляют растворителем (петролейным эфиром) в объемном соотношении растворитель : дистиллят - 10:1. Полученный раствор затем пропускают через слой адсорбента со скоростью - 0,3 см/мин.

Для получения готового продукта СЖР-2 из очищенного на адсорбенте раствора отгоняют растворитель, который возвращают на повторное использование. Полученный продукт анализируют на соответствие показателей качества нормам ТУ 38.10195-2012 и определяют следующие параметры: анилиновую точку, вязкость кинематическую при 99°C, температуру вспышки в открытом тигле, содержание полициклических углеводородов и стабильность масел при температуре 125°C в течение 72 часов по изменению массы образца стандартной резины при воздействии масла.

Пример 2.

Процесс адсорбционной очистки осуществляют в стационарном слое алюмосиликатного адсорбента, имеющего тот же химический состав и структурные показатели, что в примере 1.

Массовое соотношение адсорбент : дистиллят составляет 3,2:1. Предварительно сырье разбавляют растворителем (бензином-растворителем нефрас) в объемном соотношении растворитель : дистиллят - 10:1. Полученный раствор затем пропускают через слой адсорбента со скоростью - 0,3 см/мин.

Для получения готового продукта СЖР-2 из очищенного на адсорбенте раствора отгоняют растворитель, который возвращают на повторное использование. Полученный продукт анализируют на соответствие показателей качества нормам ТУ 38.10195-2012 и определяют следующие параметры: анилиновую точку, вязкость кинематическую при 99°C, температуру вспышки в открытом тигле, содержание полициклических углеводородов и стабильность масел при температуре 125°C в течение 72 часов по изменению массы образца стандартной резины при воздействии масла.

Пример 3.

Процесс адсорбционной очистки осуществляют в стационарном слое алюмосиликатного адсорбента, имеющего тот же химический состав и структурные показатели, что в примере 1.

Массовое соотношение адсорбент : дистиллят составляет 3,0:1. Предварительно дистиллят разбавляют растворителем (петролейным эфиром) в объемном соотношении растворитель : дистиллят - 10:1. Полученный раствор затем пропускают через слой адсорбента со скоростью - 0,3 см/мин.

Для получения готового продукта СЖР-2 из очищенного на адсорбенте раствора сырья с растворителем отгоняют растворитель, который возвращают на повторное использование. Полученный продукт анализируют на соответствие показателей качества нормам ТУ 38.10195-2012 и определяют следующие параметры: анилиновую точку, вязкость кинематическую при 99°C, температуру вспышки в открытом тигле, содержание полициклических углеводородов и стабильность масел при температуре 125°C в течение 72 часов по изменению массы образца стандартной резины при воздействии масла.

Пример 4.

Процесс адсорбционной очистки сырья для получения СЖР-2 осуществляют в стационарном слое алюмосиликатного адсорбента, имеющего тот же химический состав и структурные показатели, что в примере 1.

Массовое соотношение адсорбент : дистиллят составляет 2,0:1. Предварительно дистиллят разбавляют растворителем (петролейным эфиром) в объемном соотношении растворитель : дистиллят - 4:1. Полученный раствор затем пропускают через слой адсорбента со скоростью - 0,3 см/мин.

Для получения готового продукта СЖР-2 из очищенного на адсорбенте раствора сырья с растворителем отгоняют растворитель, который возвращают на повторное использование. Полученный продукт анализируют на соответствие показателей качества нормам ТУ 38.10195-2012 и определяют следующие параметры: анилиновую точку, вязкость кинематическую при 99°C, температуру вспышки в открытом тигле, содержание полициклических углеводородов и стабильность масел при температуре 125°C в течение 72 часов по изменению массы образца стандартной резины при воздействии масла.

Пример 5.

Процесс адсорбционной очистки сырья для получения СЖР-2 осуществляют в стационарном слое алюмосиликатного адсорбента, имеющего тот же химический состав и структурные показатели, что в примере 1.

Массовое соотношение адсорбент : дистиллят составляет 1,7:1. Предварительно дистиллят разбавляют растворителем (бензином-растворителем нефрас) в объемном соотношении растворитель : дистиллят - 4:1. Полученный раствор пропускают через слой адсорбента со скоростью - 0,3 см/мин.

Для получения готового продукта СЖР-2 из очищенного на адсорбенте раствора сырья с растворителем отгоняют растворитель, который возвращают на повторное использование. Полученный продукт анализируют на соответствие показателей качества нормам ТУ 38.10195-2012 и определяют следующие параметры: анилиновую точку, вязкость кинематическую при 99°C, температуру вспышки в открытом тигле, содержание полициклических углеводородов и стабильность масел при температуре 125°C в течение 72 часов по изменению массы образца стандартной резины при воздействии масла.

Пример 6. (сравнительный)

Процесс адсорбционной очистки осуществляют в стационарном слое алюмосиликатного адсорбента, имеющего тот же химический состав и структурные показатели, что в примере 1.

Массовое соотношение адсорбент : дистиллят составляет 1,4:1. Предварительно дистиллят разбавляют растворителем (бензином-растворителем нефрас) в объемном соотношении растворитель : дистиллят - 4:1. Полученный раствор пропускают через слой адсорбента со скоростью - 0,3 см/мин.

Для получения готового продукта СЖР-2 из очищенного на адсорбенте раствора сырья с растворителем отгоняют растворитель, который возвращают на повторное использование. Полученный продукт анализируют на соответствие показателей качества нормам ТУ 38.10195-2012 и определяют следующие параметры: анилиновую точку, вязкость кинематическую при 99°C, температуру вспышки в открытом тигле, содержание полициклических углеводородов и стабильность масел при температуре 125°C в течение 72 часов по изменению массы образца стандартной резины при воздействии масла.

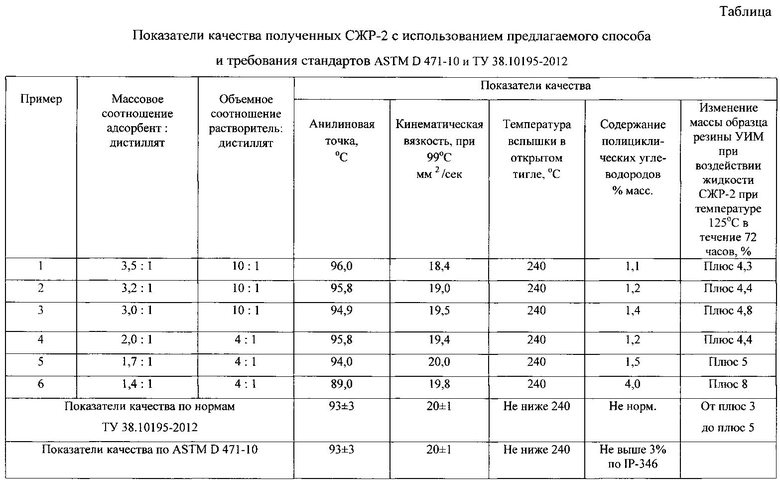

В таблице представлены показатели качества продуктов, полученных с использованием вышеприведенного способа, а также требования стандартов ASTM D 471-10 и отечественных ТУ 38.10195-2012.

Из данных таблицы видно, что использование указанных соотношений адсорбента к сырью и растворителя к сырью при адсорбционной очистке позволяет получить качественные характеристики стандартной жидкости СЖР-2 в рамках значений, требуемых ASTM D 471-10 и ТУ 38.101195-2012 (примеры 2-5).

Данные, представленные в таблице, также показывают, что при массовом соотношении адсорбент : дистиллят 3,5:1 (пример 1) и 1,4:1 (пример 6) ухудшаются показатели качества стандартной жидкости СЖР-2, а именно при массовом соотношении адсорбент : дистиллят, равном 1,4:1 (пример 6) анилиновая точка снижается до уровня 89°C (ниже уровня норм ТУ), что приводит к увеличению изменения массы образца резины УИМ до плюс 8% вместо требуемых значений от плюс 3 до плюс 5; при массовом соотношении адсорбент : дистиллят 3,5:1 (пример 1) анилиновая точка увеличивается до показателя 96°C (на уровне нормы ТУ), однако при этом кинематическая вязкость при 99°C снижается ниже норм ТУ (18,4 вместо 20±1 мм2/с).

Для определения экологической безопасности СЖР-2 (тест Эймса на канцерогенность продукта) в число контролируемых параметров был введен показатель содержания полициклических ароматических углеводородов, который не должен превышать 3% по методу IP-346. Полученные образцы отвечали требованиям на экологическую безопасность.

Таким образом, предлагаемый способ при заявленных соотношениях адсорбента к сырью и растворителя к сырью, в котором используются отечественные сырьевые продукты, обеспечивает стабильную технологию получения экологически чистой стандартной жидкости СЖР-2 с получением требуемых показателей качества как по ТУ 38.10195-2012, так и ASTM D 471-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАНДАРТНОЙ ЖИДКОСТИ СЖР-3 ДЛЯ ИСПЫТАНИЯ РЕЗИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2600040C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАНДАРТНОЙ ЖИДКОСТИ СЖР-1 ДЛЯ ИСПЫТАНИЯ РЕЗИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2599944C1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ НЕФТЯНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ КОНДЕНСАТОРНОГО МАСЛА | 2014 |

|

RU2556861C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТЕНОВЫХ ТЕХНОЛОГИЧЕСКИХ МАСЕЛ ПУТЕМ ГИДРИРОВАНИЯ | 2010 |

|

RU2473668C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2000 |

|

RU2179178C1 |

| Способ получения масла-пластификатора для резин | 1971 |

|

SU463695A1 |

| Краска для офсетной и высокой печати | 1988 |

|

SU1708821A1 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

| МАСЛО ГИДРАВЛИЧЕСКОЕ ДЛЯ ВЫСОКОНАПРЯЖЕННЫХ ГИДРАВЛИЧЕСКИХ СИСТЕМ | 2000 |

|

RU2196806C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО МАСЛА | 2008 |

|

RU2359993C1 |

Настоящее изобретение относится к способу получения стандартной жидкости СЖР-2 для испытания резин и резинотехнических изделий путем адсорбционной очистки дистиллятного продукта, выделенного из нефти нафтенового основания, отличающийся тем, что в качестве дистиллятного продукта используют дистиллят с пределами выкипания 450-520°С, который в смеси с растворителем с пределами выкипания 80-120°С подвергают адсорбционной очистке в стационарном слое алюмосиликатного адсорбента с удельным объемом пор - не ниже 0,75-0,85 см3/г при массовом соотношении адсорбент : дистиллят 1,7-3,2:1, объемном соотношении растворитель : дистиллят 4-10:1. Техническим результатом настоящего изобретения является обеспечение стабильной технологии получения экологически чистой стандартной жидкости СЖР-2 с получением требуемых показателей качества. 1 з.п. ф-лы, 6 пр., 1 табл.

1. Способ получения стандартной жидкости СЖР-2 для испытания резин и резинотехнических изделий путем адсорбционной очистки дистиллятного продукта, выделенного из нефти нафтенового основания, отличающийся тем, что в качестве дистиллятного продукта используют дистиллят с пределами выкипания 450-520°С, который в смеси с растворителем с пределами выкипания 80-120°С подвергают адсорбционной очистке в стационарном слое алюмосиликатного адсорбента с удельным объемом пор - не ниже 0,75-0,85 см3/г при массовом соотношении адсорбент : дистиллят 1,7-3,2:1, объемном соотношении растворитель : дистиллят 4-10:1.

2. Способ по п. 1, отличающийся тем, что в качестве растворителя с пределами выкипания 80-120°С используют петролейный эфир или бензин-растворитель нефрас.

| Юзефович В | |||

| И., Петросова М | |||

| Р., Конакова С | |||

| А., Инджиев Г | |||

| С | |||

| "Организация производства отечественных стандартных жидкостей для испытания резин"Мир нефтепродуктов | |||

| Вестник нефтяных компаний | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Топлива, смазочные материлы, технические жидкости | |||

| Ассортимент и применение., Справочник, Москва, издательский центр "Техинформ", 1999, стр | |||

| МАШИНА ДЛЯ НАКЛЕИВАНИЯ ЭТИКЕТОВ НА БУТЫЛКИ | 1925 |

|

SU517A1 |

| Способ испытания резин в ненапряженном состоянии на стойкость к воздействию жидких агрессивных сред | 1986 |

|

SU1423963A1 |

Авторы

Даты

2016-10-20—Публикация

2015-09-18—Подача