Изобретение относится к энергетике, в частности к устройствам для получения горючих газов, жидкого топлива и твердого остатка из пластмассы, полимеров, шин, автомобильных скрабов, кабелей.

Известна установка термической деструкции, состоящая из корпуса, пиролизной камеры, имеющей горелку, прикрепленную к корпусу, теплообменника для охлаждения пиролизных газов, при этом к горелке, к штуцеру подвода жидкого топлива, подведен топливопровод из топливного бака (1).

Техническим результатом является повышение эффективности работы установки за счет сокращения простоя оборудования в период между загрузками сырья в пиролизную камеру и возможность регулировки температуры теплоносителя. Сокращение простоя установки обеспечивается за счет работы в связке двух пиролизных камер, а регулировка температуры теплоносителя осуществляется за счет применения дополнительной горелки.

Сущность изобретения заключается в том, что установка термической деструкции состоит по меньшей мере из двух пиролизных камер, расположенных горизонтально, в каждой из которых имеется загрузочная дверца и горелка, в которой к штуцеру подвода пиролизных газов подведен газопровод из газожидкостного разделителя, под пиролизными камерами, между ними, установлен дымогарный канал с горелкой, прикрепленный к корпусу, при этом штуцер подвода пиролизных газов горелки дымогарного канала соединен газопроводом с газожидкостным разделитлем, а штуцер подвода жидкого топлива горелки дымогарного канала соединен с топливным баком. Теплообменник для охлаждения пиролизных газов выполнен в полости корпуса, а теплоносителем служит теплоноситель, предназначенный для охлаждения корпуса установки. Над пиролизными камерами, расположенными горизонтально, между ними, установлен дымогарный канал, при этом с одной стороны дымогарный канал соединен с дымогарным каналом, выполненным под пиролизными камерами, вертикальным каналом, а с другой стороны дымогарный канал соединен с коллектором дымоудаления. В каждой пиролизной камере имеется отводной канал с растопочной заслонкой, соединенный с коллектором дымоудаления.

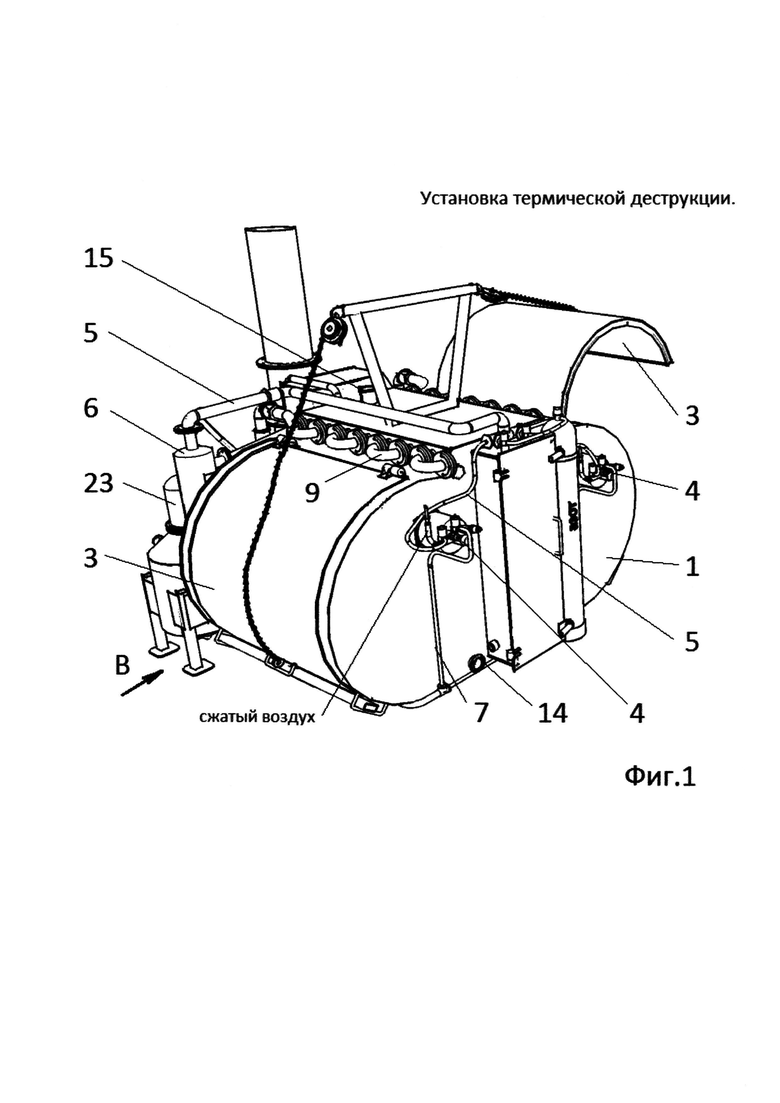

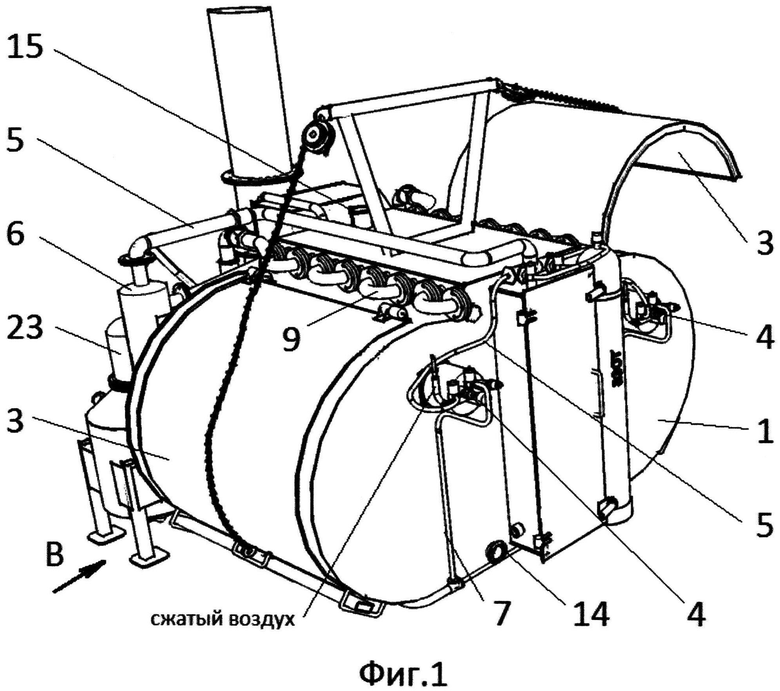

На фиг. 1 изображен общий вид установки, вид спереди.

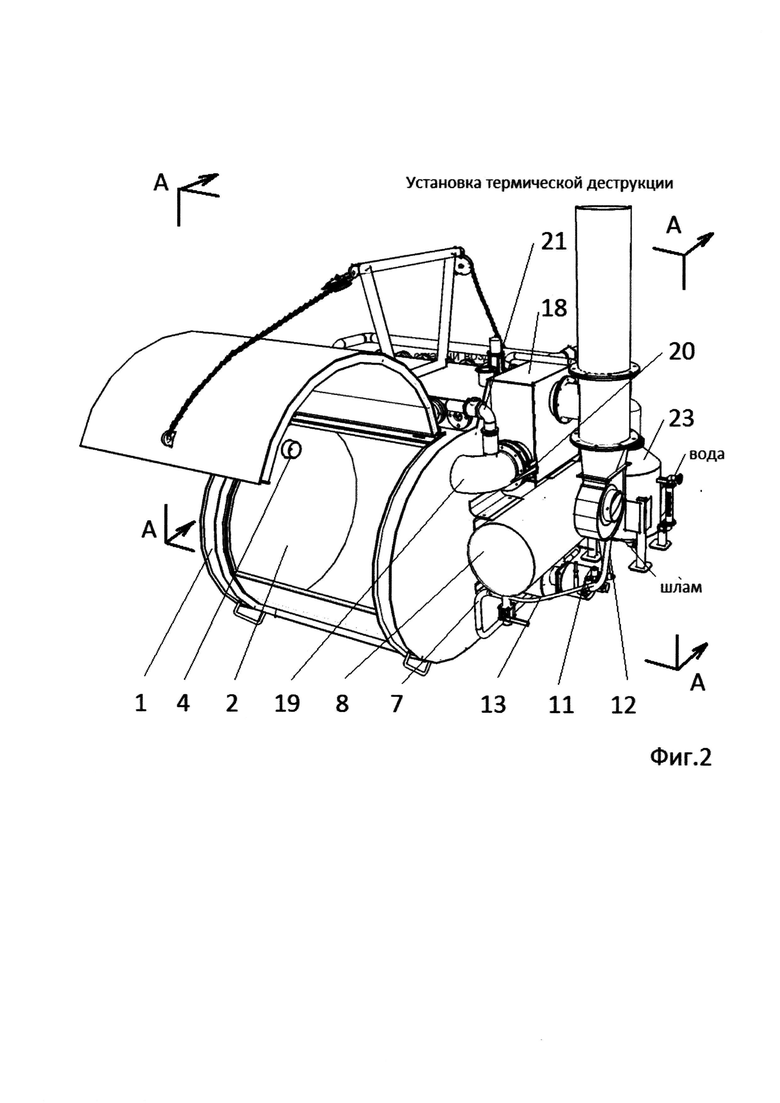

На фиг. 2 изображен общий вид установки, вид сзади.

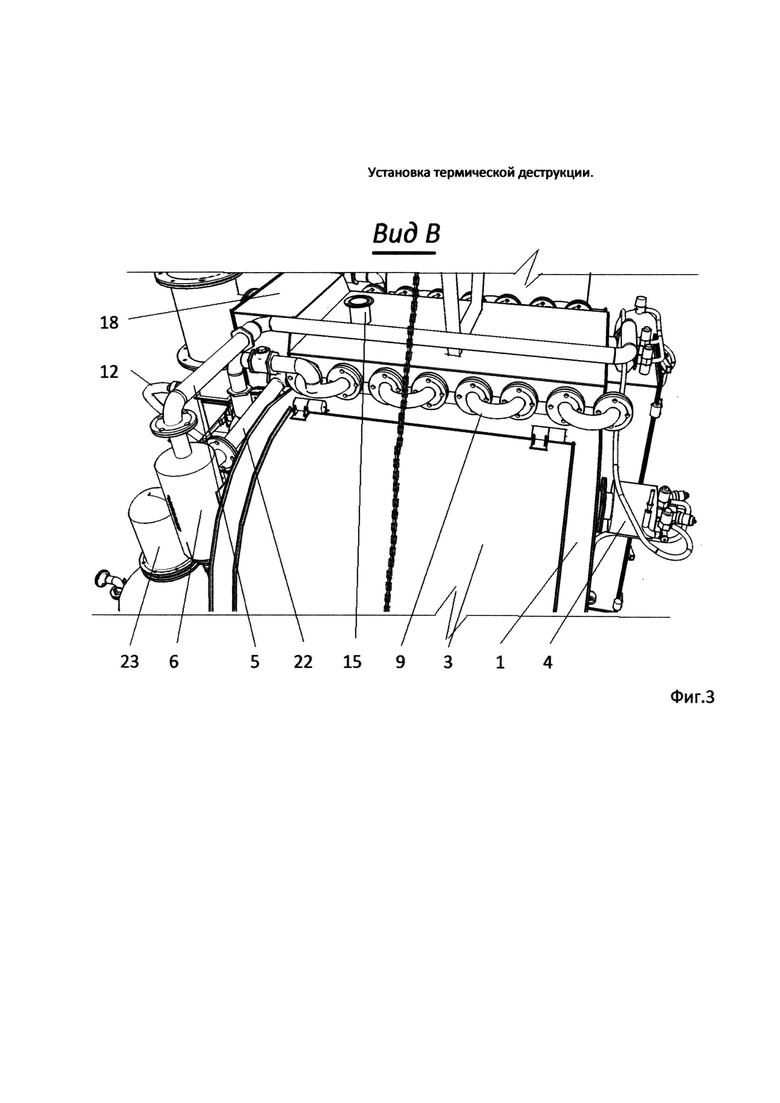

На фиг. 3 изображен вид В, фиг. 1.

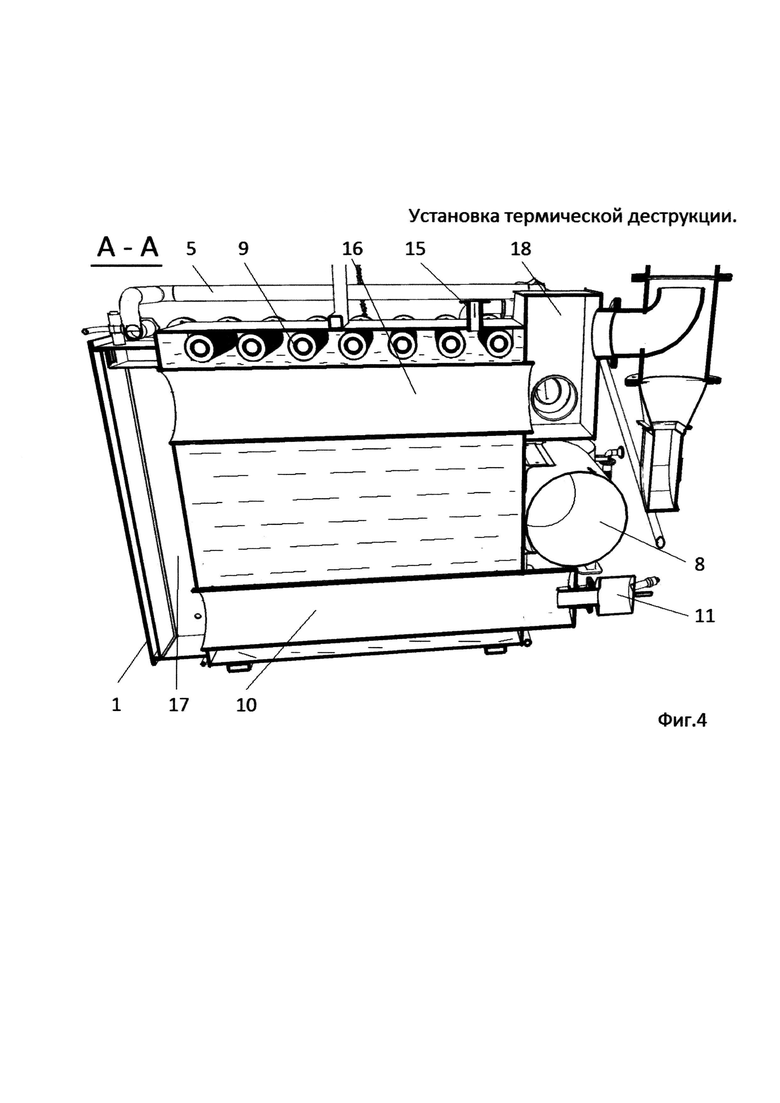

На фиг. 4 изображен разрез А-А, фиг. 2.

Установка термической деструкции состоит из корпуса 1, пиролизной камеры 2, имеющей загрузочную дверцу 3 для сырья и горелку 4, прикрепленную к корпусу 1, при этом в горелке 4 имеется два штуцера: для подвода горючих газов и для подвода жидкого топлива. К штуцеру для подвода горючих газов подсоединен газопровод 5 из газожидкостного разделителя 6, а к штуцеру для подвода жидкого топлива подсоединен топливопровод 7 из топливного бака 8. Имеется теплообменник 9 для охлаждения пиролизных газов. Установка термической деструкции состоит по меньшей мере из двух пиролизных камер 2, расположенных горизонтально. Под пиролизными камерами 2, расположенными горизонтально, между ними, установлен дымогарный канал 10 с горелкой 11, прикрепленный к корпусу 1. При этом штуцер подвода пиролизных газов горелки 11 соединен газопроводом 12 с газожидкостным разделителем 6, а штуцер подвода жидкого топлива горелки 11 соединен топливопроводом 13 с топливным баком 8. Теплообменник 9 для охлаждения пиролизных газов выполнен в полости корпуса 1, а теплоносителем служит теплоноситель, предназначенный для охлаждения корпуса 1 установки. Ввод теплоносителя в полость корпуса 1 осуществляется через патрубок 14, а вывод через патрубок 15. Пиролизная камера 2 имеет цилиндрическую форму. Загрузочная дверца 3 для сырья выполнена на радиальной поверхности пиролизной камеры 2. Над пиролизными камерами 2, расположенными горизонтально, между ними, установлен дымогарный канал 16, при этом с одной стороны дымогарный канал 16 соединен с дымогарным каналом 10, выполненным под пиролизными камерами 2, вертикальным каналом 17, а с другой стороны дымогарный канал 16 соединен с коллектором дымоудаления 18. В каждой пиролизной камере 2 имеется отводной канал 19 с растопочной заслонкой 20, соединенный с коллектором дымоудаления 18. Перед растопочной заслонкой 20 отводной канал 19 соединен с теплообменником 9 посредством газопровода 21. По нему пиролизные газы из пиролизной камеры 2 поступают в теплообменник 9. Теплообменник 9 соединен с газожидкостным разделителем 6 трубопроводом 22. Для сжигания жидких и газообразных компонентов топлива в горелки 4 и 11 подается сжатый воздух через штуцер. В устройстве установки термической деструкции имеется флорентина 23, в которой происходит разделение конденсата, поступающего из газожидкостного разделителя 6, на воду, печное топливо и шлам. Для контроля за температурой в пиролизной камере и в нижнем дымогарном канале 10 сжатый воздух, поступающий в горелки 11 и 14, смешивается с азотом. Чем выше количество азота в сжатом воздухе, тем быстрее затухает неконтролируемая интенсивная газация сырья, которая обычно начинается при температуре выше 300°C.

Установка термической деструкции работает следующим образом.

Сырье загружается непосредственно в пиролизную камеру 2 через загрузочную дверцу 3. Загрузочную дверцу 3 открывают лебедкой. После загрузки сырья загрузочная дверца 3 закрывается. Пиролизная камера 2 должна быть закрыта герметично. В горелку 4 из топливного бака 8 подают жидкое топливо по топливопроводу 7. В качестве жидкого топлива может быть использовано печное топливо, образующееся при конденсации пиролизных газов. Одновременно в горелку 4 подают сжатый воздух. Подводят ток к свече накаливания, установленной в горелке 4, и смесь жидкого топлива и воздуха воспламеняется. Температуру в пиролизной камере 2 постепенно повышают и стабилизируют в интервале 250-300°C. При повышении температуры сверхдопустимого в пиролизной камере 2 в сжатый воздух вводят азот. При повышении температуры в пиролизной камере 2 также повышается и давление. Это обусловлено тем, что при экзотермическом процессе выделяется большое количество пиролизных газов. Для стабилизации процесса интенсивной газации также вводят азот под давлением. Чтобы не было наложения количества выделения пиролизных газов, при котором установка не сможет справляться с конденсацией пиролизных газов в жидкое топливо, загрузку сырья в другую пиролизную камеру 2 производят по истечении некоторого времени, которое может быть определено опытным путем. При нагреве пиролизной камеры 2 из сырья, находящегося в нем, выделяются пиролизные газы. Пиролизные газы выводятся через отводной канал 19 в теплообменник 9 через газопровод 21. В теплообменнике 9 пиролизные газы конденсируются. Конденсат поступает в газожидкостный разделитель 6 по трубопроводу 22. В газожидкостном разделителе 6 происходит разделение конденсата на жидкую и газообразную фазы. Жидкая фаза поступает в флорентину 23, где разделяется на печное топливо, воду и шлам. Печное топливо направляется в топливный бак 8, а вода и шлам сливаются. Газообразная фаза - горючий газ, из газожидкостного разделителя 6 направляется по газопроводам 5 к горелкам 4. Часть горючего газа по газопроводу 12 подается в горелку 11. Горелка 11 установлена в корпусе 1 установки и направлена горловиной в дымогарный канал 10. При подаче сжатого воздуха в горелку 11 происходит сжигание топлива в дымогарном канале 10. Выделяется тепловая энергия, которая идет на нагрев теплоносителя, располагаемого в корпусе 1. Теплоноситель вводится в полость корпуса 1 по патрубку 14, а выводится по патрубку 15. Теплоноситель также охлаждает теплообменник 9 и проходящие по нему пиролизные газы конденсируются. Температура теплоносителя регулируется термодатчиком, устанавливаемым в полости корпуса 1, который дает команду контроллеру на изменение подачи топлива и воздуха в горелку 11. Дымогазы, образующиеся в дымогарном канале 10, подымаются вверх по вертикальному каналу 17 и поступают в дымогарный канал 16. Проходя горизонтальный участок дымогарного канала 16, дымогазы поступают в коллектор дымоудаления18 и оттуда выводятся наружу через дымоотводящую трубу. Перед открытием загрузочной дверцы 3 пиролизную камеру 2 охлаждают, продувают сжатым воздухом, азотом, поступающим из горелки 4. При этом соотношение воздуха и азота делают таким образом, чтобы твердый остаток, оставшийся в пиролизной камере 2, не смог воспламениться. Перед продувкой пиролизной камеры 2 открывают растопочную заслонку 20 и дымогазы через отводной канал 19 выводятся в коллектор дымоудаления 18. Из коллектора дымоудаления 18 дымогазы выводятся наружу через дымоотводящую трубу.

Источники информации

1. Устройство пиролитической утилизации твердых отходов. RU 102091 U1 от 10.02.2011 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пиролизный котел с верхним, послойным сжиганием топлива | 2015 |

|

RU2621418C2 |

| ВОДОГРЕЙНЫЙ ТВЕРДОТОПЛИВНЫЙ КОТЕЛ | 2012 |

|

RU2516727C9 |

| Механизм вывода газов из камеры сжигания топлива в период открытия загрузочной поворотной дверцы в топливном бункере | 2019 |

|

RU2704059C1 |

| Твердотопливный газогенераторный котёл | 2016 |

|

RU2661516C2 |

| ПОДОГРЕВАТЕЛЬ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 2016 |

|

RU2640307C1 |

| ПОДОГРЕВАТЕЛЬ ГАЗА | 2021 |

|

RU2768334C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО И БЫТОВАЯ ОТОПИТЕЛЬНАЯ ПЕЧЬ ДЛЯ ЖИДКОГО ТОПЛИВА | 2002 |

|

RU2237217C2 |

| КОТЕЛ ДЛЯ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2014 |

|

RU2574220C1 |

| БЛОЧНАЯ УСТАНОВКА ПОЛНОЙ КАРБОНИЗАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2022 |

|

RU2803703C1 |

| СПОСОБ РАЗОГРЕВА ОГНЕУПОРНОЙ КЛАДКИ КОКСОВОЙ БАТАРЕИ | 2012 |

|

RU2509795C1 |

Изобретение относится к энергетике, в частности к устройствам для получения горючих газов, жидкого топлива и твердого остатка из пластмассы, полимеров, шин, автомобильных скрабов, кабелей. Установка термической деструкции состоит из корпуса 1, по меньшей мере из двух пиролизных камер, расположенных горизонтально, в каждой из которых имеется загрузочная дверца 3 и горелка 4, теплообменника для охлаждения пиролизных газов. К горелке 4, к штуцеру подвода жидкого топлива, подведен топливопровод 7 из топливного бака, а к штуцеру подвода пиролизных газов подведен газопровод из газожидкостного разделителя. Под пиролизными камерами, между ними, установлен дымогарный канал с горелкой, при этом штуцер подвода пиролизных газов горелки дымогарного канала соединен газопроводом с газожидкостным разделителем, а штуцер подвода жидкого топлива горелки дымогарного канала соединен с топливным баком. Технический результат - повышение эффективности работы установки за счет сокращения простоя оборудования в период между загрузками сырья в пиролизную камеру, возможность регулировки температуры теплоносителя. 3 з.п. ф-лы, 4 ил.

1. Установка термической деструкции, состоящая из корпуса, пиролизной камеры, имеющей горелку, прикрепленную к корпусу, теплообменника для охлаждения пиролизных газов, при этом к горелке, к штуцеру подвода жидкого топлива, подведен топливопровод из топливного бака, отличающаяся тем, что установка термической деструкции состоит по меньшей мере из двух пиролизных камер, расположенных горизонтально, в каждой из которых имеется загрузочная дверца и горелка, в которой к штуцеру подвода пиролизных газов подведен газопровод из газожидкостного разделителя, под пиролизными камерами, между ними, установлен дымогарный канал с горелкой, прикрепленный к корпусу, при этом штуцер подвода пиролизных газов горелки дымогарного канала соединен газопроводом с газожидкостным разделителем, а штуцер подвода жидкого топлива горелки дымогарного канала соединен с топливным баком.

2. Установка по п. 1, отличающаяся тем, что теплообменник для охлаждения пиролизных газов выполнен в полости корпуса, а теплоносителем служит теплоноситель, предназначенный для охлаждения корпуса установки.

3. Установка по п. 1, отличающаяся тем, что над пиролизными камерами, расположенными горизонтально, между ними, установлен дымогарный канал, при этом с одной стороны дымогарный канал соединен с дымогарным каналом, выполненным под пиролизными камерами, вертикальным каналом, а с другой стороны дымогарный канал соединен с коллектором дымоудаления.

4. Установка по п. 1, отличающаяся тем, что в каждой пиролизной камере имеется отводной канал с растопочной заслонкой, соединенный с коллектором дымоудаления.

| Способ получения термореактивного материала | 1955 |

|

SU102091A1 |

| УСТРОЙСТВО НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА ИЗНОШЕННЫХ ШИН НЕПРЕРЫВНЫМ МЕТОДОМ БЕЗ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ | 2009 |

|

RU2399488C2 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ОТХОДОВ | 0 |

|

SU398804A1 |

| Прибор для исследования процессов брожения | 1947 |

|

SU80700A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Даты

2016-10-20—Публикация

2015-01-12—Подача