Изобретение относится к отопительной технике, в частности к автономным бытовым печам и горелочным устройствам испарительного типа для них, работающим на жидком топливе (керосине, дизельном, спирте и других), в которых подача воздуха для горения осуществляется под действием естественной тяги без использования дополнительных видов энергии.

Известны горелки указанного типа и назначения, в которых топливо испаряется с открытой поверхности топливного слоя, например горелка, в которой испарение осуществляется за счет передачи теплоты излучением от открытого пламени (см. Ю.П. Соснин, Е.Н. Бухаркин. Отопление и горячее водоснабжение индивидуального дома. М.: Стройиздат, 1991 г., стр.176-177, рис.93а). Она состоит из цилиндрического корпуса, внутри которого имеется основание тарельчатой формы под топливо, несущее по оси воздухораспределительную колонку с пламяотражателем сверху, а по периферии - цилиндр с отверстиями для подачи вторичного воздуха. Внутри основания имеются штуцеры для подвода и слива переливающегося топлива, а также для подвода топлива к запальной свече. Топливо в горелку подается самотеком из напорного бачка. Воздух от вентилятора (или естественной тягой) поступает в корпус через центральное отверстие в основании и колонку, а затем, меняя направление, - на зеркало топлива. Топливовоздушная смесь образуется над зеркалом и в перфорированном цилиндре, где собственно и происходит горение.

Описанная горелка не обеспечивает полноты сгорания топлива. Прежде всего это вызвано неравномерным распределением топлива и первичного воздуха в перфорированном цилиндре (камере горения) как по фронту, так и по высоте. Основное смешивание их происходит на встречном движении в верхней части цилиндра, где наблюдается нежелательный избыток воздуха, которому проникнуть в нижнюю (особенно внутреннюю) зону цилиндра и далее к зеркалу через фронт горения, тем более в противоток тяге, затруднительно. Кроме того, испарение топлива также происходит неравномерно, так как интенсивность горения по сечению горелки и соответственно нагрева различных участков зеркала топлива различны. Эти обстоятельства (особенно при естественной тяге) приводят к несовершенству рабочего процесса и вытяжке из горелки несгоревших частиц топлива. Усугубляет этот недостаток и подача в зону горения относительно холодного центрального потока воздуха, снижающего температуру пламени. В результате всего горение идет со значительным сажеобразованием, особенно на холодном пламяотражателе. Практически неизменная площадь зеркала топлива обуславливает весьма узкий диапазон мощности горения. Нормальная работа требует точной установки ее в горизонтальной плоскости и постоянного наблюдения за уровнем топлива в ней, так как перелив его может стать причиной пожара, что усложняет топливную систему отопительного устройства. Предпочтительность принудительной подачи воздуха требует применения дополнительных видов энергии, ограничивая сферу применения горелки. Для запуска горелки требуется отдельная система питания и розжига.

Известен также обогреватель для бытовых помещений, использующий для получения тепла принцип каталитического окисления углеводородных топлив (а.с. 1778450, кл. F 24 С 5/08, 1992 г.).

Обогреватель содержит корпус с двойными стенками, между которыми образован сквозной воздухонагревательный канал. Внутри корпуса размещена горелка с кольцеобразной каталитической насадкой (горелкой), внутри которой размещен трубчатый испаритель, который соединен топливопроводом с дозатором топлива, который в свою очередь соединен с основной топливной емкостью, расположенной выше испарителя. Дозатор и топливная емкость закреплены на штанге с возможностью перемещения вверх-вниз. Обогреватель снабжен также устройством запуска, питание которого осуществляется бензином или спиртом из автономной топливной емкости.

Каталитическое горение в принципе обеспечивает довольно высокую полноту сгорания топлива, но она достигается при максимальных температурах каталитической поверхности и малых конвекционных потоках в горелке, практически при отсутствии какой-либо вытяжки продуктов сгорания, как это имеет место в используемых в настоящее время обогревателях отечественного и зарубежного производства. Установка же каталитической горелки в печи с вытяжной трубой (каналом), как в описанном обогревателе, снижает ее эффективность, так как наличие любой тяги уменьшает температуру каталитической насадки. Кроме того, последняя требует применения легких углеводородов (бензина, керосина) и строго нормированного расхода топлива, причем в узком диапазоне, так как при малом расходе процесс горения имеет тенденцию к затуханию вследствие недостаточности температуры, а при большем ведет к засорению пор насадки продуктами горения и "проскоку" неокисленных паров топлива, неоправданному его расходу и снижению КПД устройства в целом. Более того, "проскок" паров в указанном обогревателе возможен не только через насадку, но и при избытке их в испарительный камере - в сквозной воздухонагревательный канал (через отверстия в опорном кольце) и далее в обогреваемое помещение. При этом не исключается воспламенение паров в испарительной камере и выброс пламени в указанный канал. Кроме того, наличие в системе питания трех топливных емкостей и особенно дозатора в магистрали испарителя усложняет конструкцию и существенно снижает надежность обогревателя. Возможное нарушение герметичности запорного клапана, неисправности поплавкового механизма в дозаторе могут вызвать перелив топлива из испарителя и пожар. По причине этих недостатков данный обогреватель не нашел практического применения.

Наиболее близкими к предлагаемым горелочному устройству и печи по принципу действия и конструкции является отопительное устройство по заявке РФ №93014935 А, кл. F 24 С 5/02, опубл. 19.06.1995 г. Устройство работает на жидком топливе и используемая в нем горелка выполнена в виде цилиндрического корпуса с основанием в виде чаши, закрепленной на корпусе, в которой вертикально установлен испаритель топлива в виде двух коаксиально расположенных трубок, внутренняя из которых соединена с топливной системой отопительного устройства, а наружная служит сборником паров топлива и сообщена с газовым коллектором, выполненным в виде тора с отверстиями, закрепленного на испарителе в его нижней части над чашей. Над коллектором между корпусом и испарителем один над другим установлены два лопаточных завихрителя. Воздух в горелку поступает через нижнюю часть корпуса над основанием.

Горелка вертикально укреплена в горизонтальной перегородке корпуса отопительного устройства, отделяющей камеру сгорания в нем от воздушной камеры, расположенной в нижней части корпуса, на боковой стенке которого вверху камеры сгорания имеется вытяжной патрубок. Снаружи корпуса установлен тепловой экран, несущий топливный бак, уровень топлива в котором ниже верхнего среза внутренней трубки испарителя. Бак имеет герметично установленный регулятор расхода с запорной иглой, перекрывающей вход в питающий горелку топливопровод. Регулирование уровня топлива в испарителе осуществляется на принципе работы сосуда Мариотта, для чего в баке через герметичную заливную горловину пропущена дренажная трубка, нижний срез которой расположен вблизи дна бака на уровне зоны кипения топлива в испарителе. Горелка в перегородке установлена так, что верхняя часть ее корпуса расположена в камере сгорания, а нижняя - в воздушной камере.

Для розжига горелки в чашу с фитилем заливается топливо и после пропитки фитиля его поджигают. По мере разогрева испарителя в нем начинает испаряться топливо и образующийся газ поступает в коллектор. Истекая из отверстий коллектора, газообразное топливо воспламеняется в потоке воздуха, поступающего в горелку, и основное горение идет в зоне завихрителей. Интенсивность горения во многом определяется величиной тяги в горелке.

Подвод всего воздуха массивным потоком к основанию факела вызывает интенсивное охлаждение газового коллектора, испарителя и лопаток завихрителя, что вместе с расположением последних вблизи коллектора в зоне смешивания и начала горения снижает температуру пламени и ведет к сажеобразованию. Это ухудшает смесеобразование. Кроме того, при таком подводе воздуха имеет место его избыток в зоне смешивания (особенно при малых расходах топлива) и дефицит в верхней части корпуса, что нарушает необходимое соотношение горючего и воздуха и снижает интенсивность горения. Как подтверждают испытания этой конструкции, достижение в горелке заявленной температуры 800-900°С не обеспечивает полноты сгорания топлива, о чем свидетельствует обильное сажевыделение. Осаждаясь на лопатках завихрителя и испарителе, сажа снижает их температуру, изменяет геометрию лопаток, ухудшая аэродинамические качества последних и испарение топлива. Все это дополнительно усугубляет недостатки в смешивании и горении в процессе работы, резко снижая стабильность характеристик горелки. Кроме того, сажа на испарителе затрудняет последующий розжиг горелки, а возможный отрыв факела от коллектора вследствие избытка воздуха (особенно при малых расходах топлива) может привести к взрыву горючей смеси, так как пары топлива продолжают при этом поступать еще в горячие корпус горелки и камеру сгорания отопительного устройства. Горелка не позволяет использовать в качестве топлива газ, так как коллектор не предусматривает необходимое для этого предварительное смешивание его с воздухом, а выход газа отдельными струями ведет к немедленному срыву пламени и созданию взрывоопасной ситуации. Выход пламени из горелки с некоторой закруткой и скоростью ведет (в камере сгорания отопительного устройства) к разваливанию факела под действием центробежных сил и соответственно к падению его температуры и несгоранию оставшихся частиц топлива, что вызывает дальнейшее сажеобразование, особенно при малых расходах топлива. Кроме того, работа горелки сопровождается высоким уровнем звукового давления. Этому способствует расположение лопаток завихрителя в зоне интенсивного расширения газов и увеличения скорости газового потока, что в целом ограничивает сферу применения и мощность горелки.

Регулирование уровня топлива в испарителе на принципе работы сосуда Мариотта имеет существенные недостатки. Малое статическое давление столба топлива между срезом дренажной трубки и дном топливного бака вызывает непрерывные колебания уровня топлива в испарительной трубке относительно эффективной зоны испарения. Этому же способствует и скачкообразный характер изменения статического давления в баке, обусловленный "пузырьковым" поступлением воздуха в него из дренажной трубки. Неустойчивость уровня топлива в испарителе вызывает нестабильность процесса горения из-за различного количества испаренного топлива, а отсюда и неполноту его сгорания. А возможная разгерметизация бака по причине износа уплотнений запорной иглы ведет к выбросу даже жидкого топлива из внутренней трубки испарителя, что делает печь пожароопасной и требует постоянного наблюдения за ней. Перелив топлива из бака возможен и при неработающей печи через дренажную трубку из-за повышения температуры топлива и изменения атмосферного давления. Установка бака на корпусе печи вызывает повышенное испарение топлива, что ухудшает санитарные условия отапливаемого помещения. Кроме того, расположение вытяжного патрубка непосредственно в зоне камеры сгорания способствует нерациональному отводу тепла в атмосферу.

Задачей настоящего изобретения является повышение полноты сгорания топлива и эксплуатационной надежности в широком диапазоне мощности и марок топлива, повышение пожаробезопасности, а также обеспечение бесшумности в работе и возможности использования бытового газа в качестве топлива без усложнения и переналадки конструкции.

Поставленная задача решается тем, что горелочное устройство, содержащее корпус в поперечном сечении овальной формы, рабочее положение которого вертикальное, скрепленное с ним основание, несущее трубчатый испаритель топлива, расположенный в вертикальном направлении, вход которого предназначен для соединения с топливной системой отопительного устройства, а выход сообщен с газовым коллектором, а также завихритель, согласно изобретению снабжено двумя перфорированными обечайками, расположенными на основании внутри корпуса эквидистантно последнему о образованием между собой камеры горения, а между корпусом и внешней обечайкой - сквозного кольцевого воздухоподводящего канала, при этом внутренняя обечайка сверху закрыта глухой, а снизу перфорированной диафрагмами, в указанном основании имеются воздухозаборные окна, а газовый коллектор выполнен в основании в виде обращенного вверх кольцевого канала, расположенного между указанными обечайками, в котором установлено средство для рассеивания газа, выполненное из пористого, гигроскопичного, жаростойкого материала, например асбестового картона, а завихритель выполнен в виде дросселирующей решетки с множеством направляющих лопаток, установленной на верхних торцах перфорированных обечаек, при этом лопатки в плане расположены между корпусом и внутренней обечайкой и наклонены к плоскости указанных торцев в одну сторону, кроме того, вблизи коллектора имеется запальный узел, а корпус сверху заканчивается конфузором и имеет отверстия для подвода вторичного воздуха, расположенные по периметру в его верхней половине.

В предпочтительном варианте выполнения основание корпуса выполнено в форме утолщенного диска с ободом, на верхнем торце которого выполнен газовый коллектор и установлены обечайки, причем контур диска совпадает с контуром внешней обечайки, а на его боковой поверхности в нижней части выполнены бобышки, к которым посредством ножек прикреплен корпус, нижний край которого расположен не выше уровня нижних торцев обечаек, а величина выступания бобышек равна ширине кольцевого воздухоподводящего канала, при этом газовый коллектор выполнен прямоугольного профиля и на его боковой внутренней стенке в нижней части выполнена кольцевая канавка, сообщенная с испарителем топлива через цилиндрические каналы, выполненные в основании, и газоподающий штуцер, имеющий для этого отверстия в стенке, укрепленный в центральной части основания.

Желательно испаритель топлива выполнить в виде установленной во внутренней обечайке ∩-образной трубки, входное колено которой пропущено через основание и имеет топливоподающий штуцер, а выходное закреплено в газоподающем штуцере, при этом высота указанных колен в 2-3 раза больше корпуса, а в диафрагмах внутренней обечайки предусмотрены отверстия для их пропуска.

Целесообразно глухую диафрагму внутренней обечайки выполнить в форме чаши, расположенной ниже верхнего торца обечайки на 3-15 мм, к которому она прикреплена своим краем.

В предпочтительном варианте выполнения высота обечаек в 6-8 раз больше расстояния между ними, а отверстия для подвода вторичного воздуха в корпусе выполнены на уровне 2/3 высоты обечаек, причем общее сечение этих отверстий составляет 0,2-0,5 проходного сечения кольцевого воздухоподводящего канала.

Возможно дросселирующую решетку выполнить в виде кольца из листовой заготовки, с внешней стороны которого выполнены направляющие лопатки, расположенные равномерно по контуру в радиальном направлении, а с внутренней стороны имеется отбортовка вниз, примыкающая к боковой стенке глухой диафрагмы.

Целесообразно лопатки дросселирующей решетки наклонить к плоскости верхних торцев обечаек под таким углом, чтобы общее проходное сечение между ними в 1,5-2 раза было меньше общего проходного сечения камеры горения и кольцевого воздухоподводящего канала.

Предпочтительно конфузор корпуса выполнить дугообразного профиля, а размеры его выходного сечения и высоту выполнить не меньше соответственно поперечных размеров внутренней обечайки и расстояния между обечайками, которые расположены ниже конфузора на высоту дросселирующей решетки.

Целесообразно на внутренней поверхности конфузора на всей его высоте выполнить завихрительные ребра, расположенные равномерно по контуру с наклоном к плоскости верхних торцев обечаек в одну сторону с лопатками дросселирующей решетки.

Предпочтительно ширину газового коллектора выполнить в 2,5-3 раза меньше расстояния между обечайками.

Возможно средство для рассеивания газа выполнить в виде одной или нескольких лент, общая толщина и длина которых равны соответственно ширине и длине газового коллектора.

Желательно общее сечение отверстий в перфорированной диафрагме выполнить соизмеримым с проходным сечением кольцевого воздухоподводящего канала.

Возможно запальный узел выполнить в виде отверстия во внешней обечайке, соосно которому к ней прикреплен патрубок со съемной пробкой, свободный конец которого расположен в отверстии, предусмотренном в корпусе.

Предпочтительно корпус и обечайки в поперечном сечении, а также основание в плане выполнить круглыми.

Желательно движение газового и воздушного потоков соответственно в камере горения и кольцевом воздухоподводящем канале предусмотреть со скоростью 0,5-10 см/сек.

Поставленная задача решается также тем, что в отопительной печи для жидкого топлива с подачей воздуха для горения естественной тягой, включающей топливный бак, регулятор расхода, корпус, внутри которого расположены камера сгорания и отделенная от нее перегородкой воздушная камера, расположенная в нижней части корпуса, снабженного в верхней части вытяжным патрубком с регулятором разрежения, а также горелочное устройство, укрепленное в перегородке, последнее выполнено согласно описанному изобретению и установлено так, что верхняя часть корпуса устройства расположена в камере сгорания, а остальная часть с отверстиями для подвода вторичного воздуха - в воздушной камере, а корпус печи выполнен с возможностью перепуска окружающего воздуха через камеру сгорания вне горелочного устройства, например с помощью перепускного окна, выполненного в перегородке.

Кроме того, в перегородке вокруг корпуса горелочного устройства выполнены также дополнительные перепускные отверстия.

При этом площадь перепускного окна и дополнительных отверстий выбрана из условия обеспечения в горелочном устройстве движения газового и воздушного потоков со скоростью 0,5-10 см/сек.

Причем перепускное окно со стороны камеры сгорания выполнено с отбортовкой или направляющим патрубком, высота которых не более высоты части корпуса горелочного устройства, расположенной в камере сгорания.

Кроме того, печь снабжена термостатическим клапаном с датчиком в виде термопары, при этом клапан установлен в магистрали между топливным баком и регулятором расхода, а термопара - над конфузором горелочного устройства.

При этом топливный бак по высоте выполнен не более трети высоты испарителя топлива горелочного устройства и расположен в зоне его верхней трети, причем максимальный уровень топлива в баке расположен ниже уровня поперечного колена испарителя топлива, а верхняя часть бака сообщена с атмосферой.

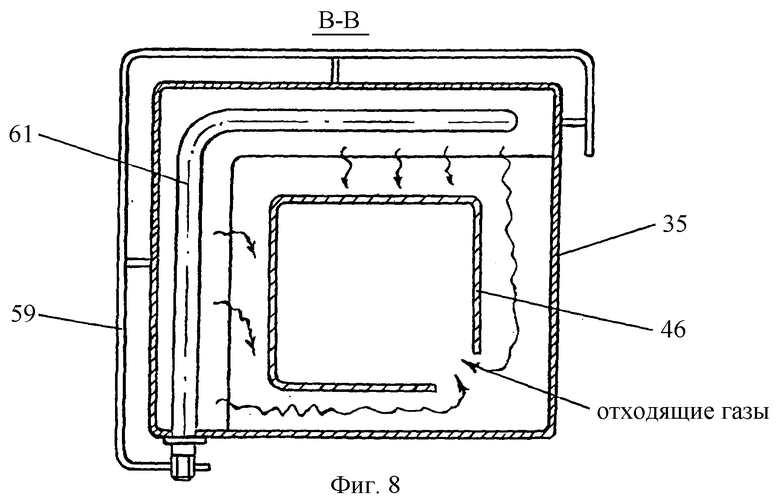

Для повышения тепловой эффективности печь в плане выполнена квадратной формы и большая часть камеры сгорания перекрыта верхней панелью, образующей вдоль двух смежных сторон корпуса Г-образное вытяжное окно, сообщающее упомянутую камеру с газоходом, расположенным сверху последней, выполненным в виде вертикального короба о поперечным сечением, соответствующим вытяжному окну, переходящему вверху в горизонтальную сборную камеру, образующих совместно с указанной панелью эксплуатационную нишу, при этом вытяжной патрубок установлен сверху сборной камеры, имеющей внутри лабиринт для продуктов сгорания, а верхняя панель камеры сгорания выполнена с конфоркой.

Кроме того, с внутренней стороны корпус покрыт термостойкой краской, а перепускное окно расположено на максимальном расстоянии от корпуса горелочного устройства и минимальном от вытяжного окна камеры сгорания.

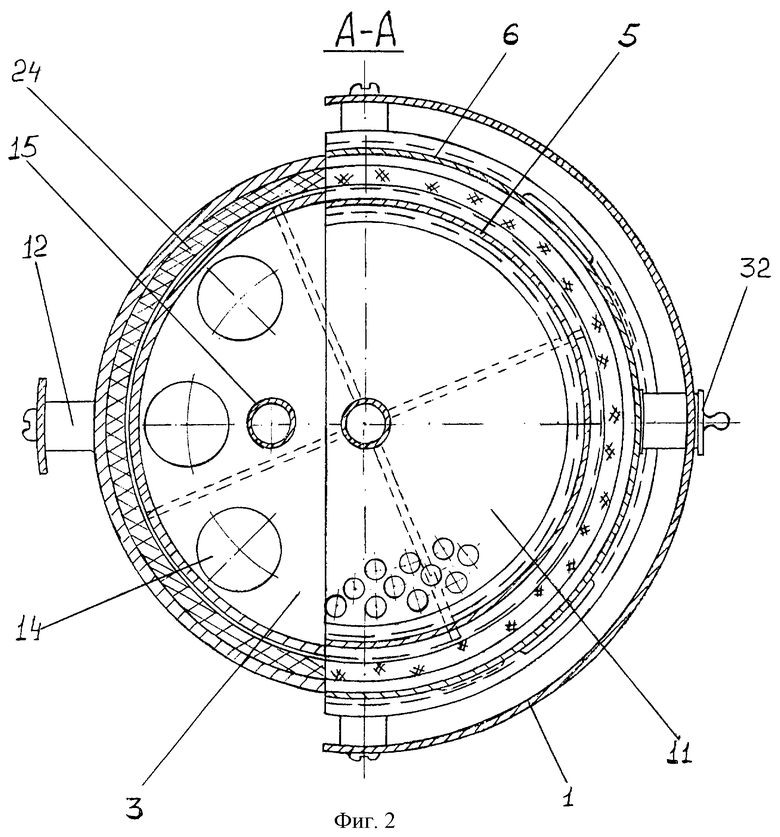

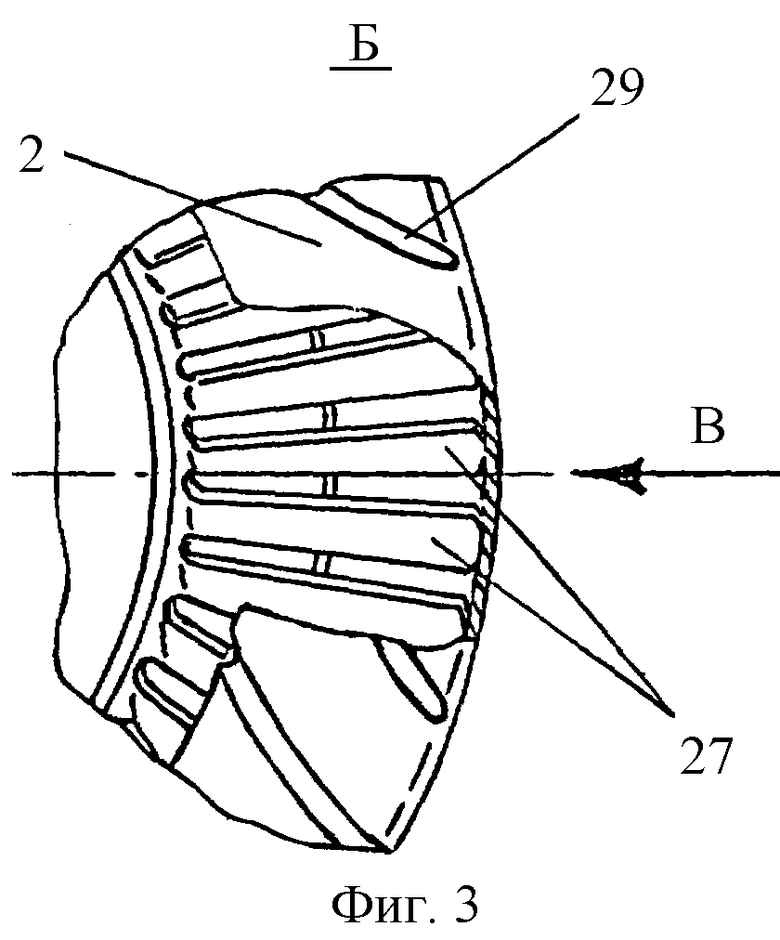

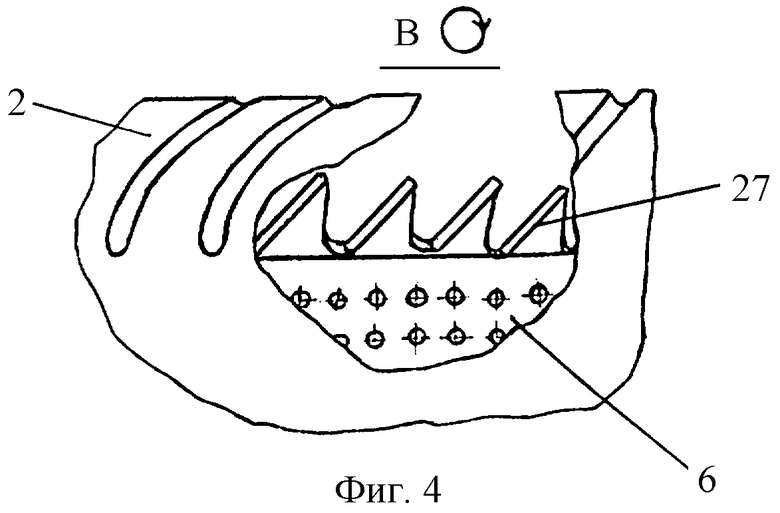

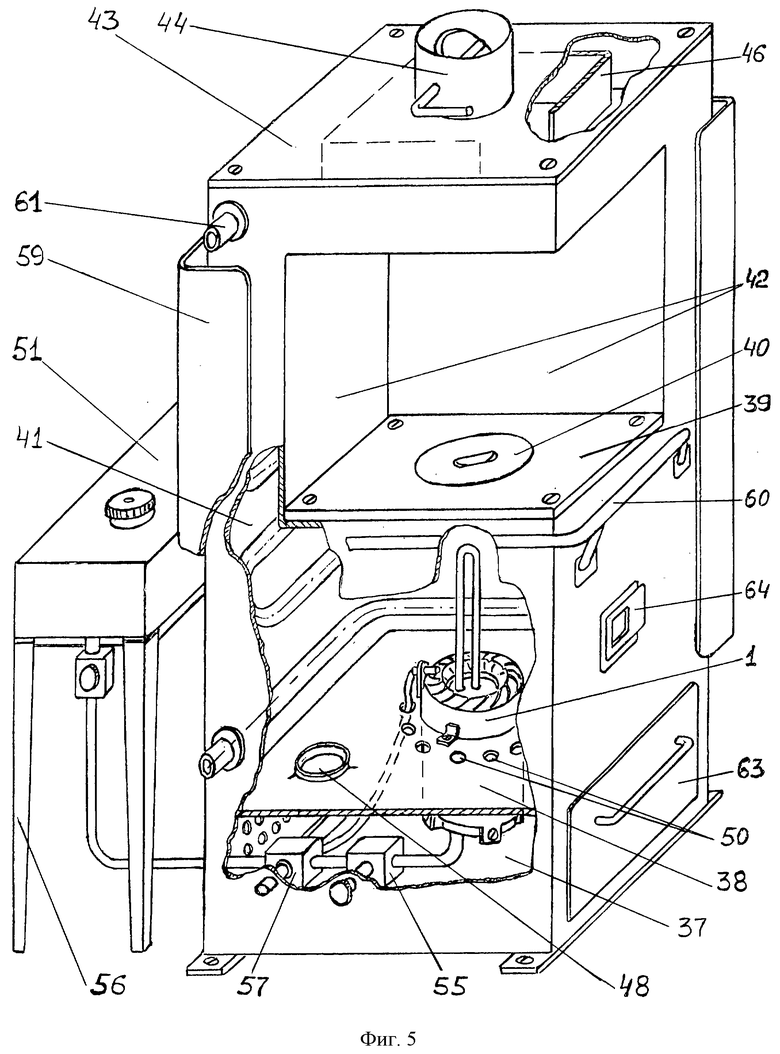

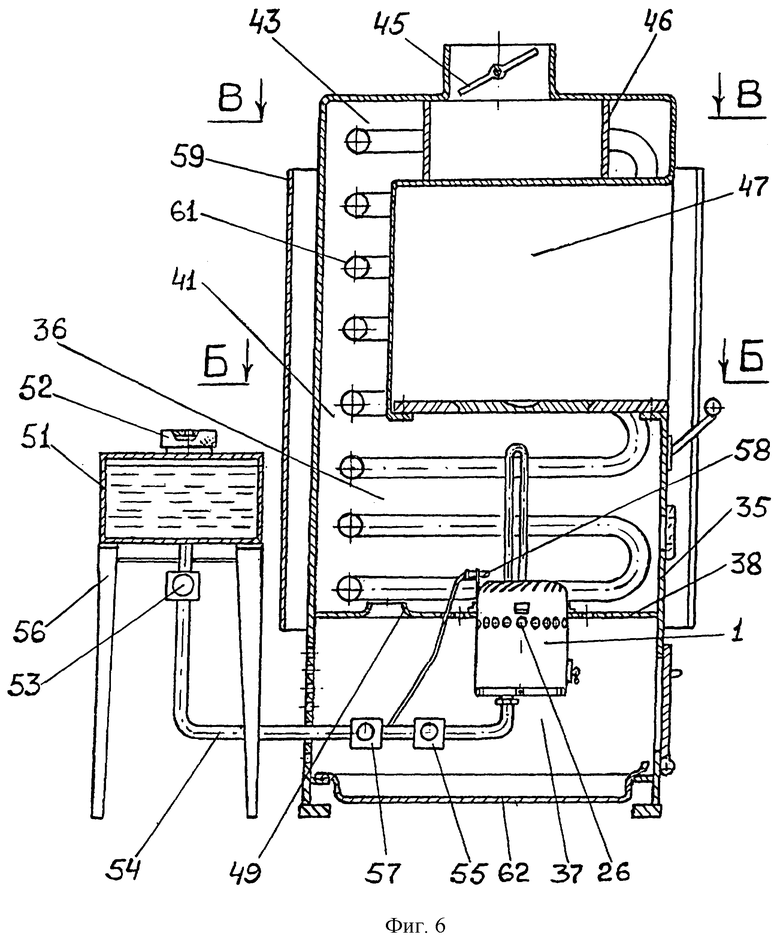

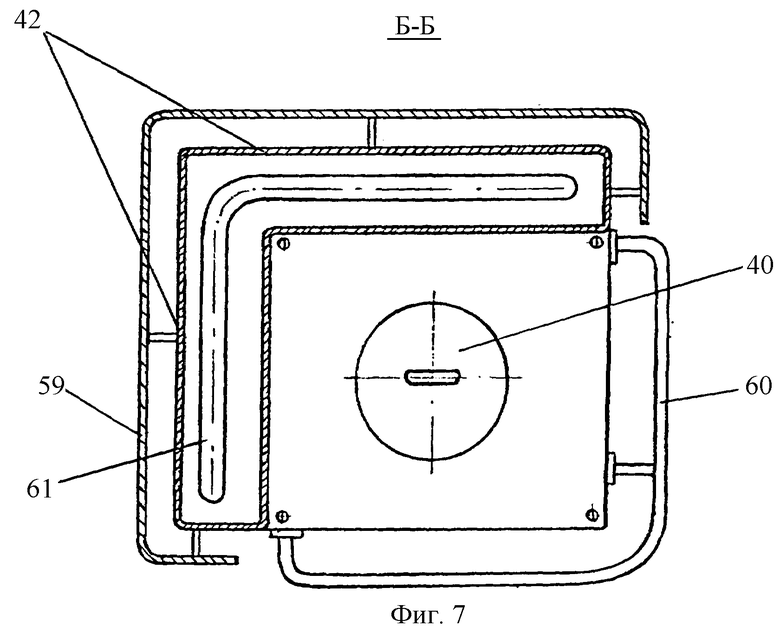

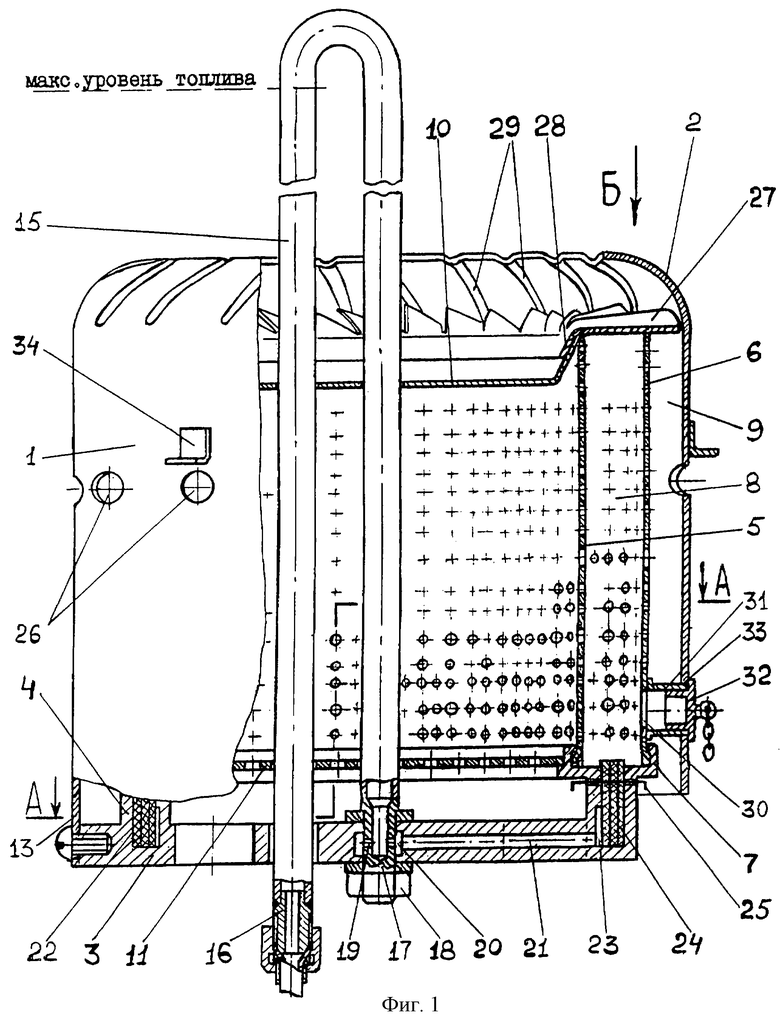

Изложенная сущность изобретений поясняется прилагаемыми чертежами, где на фиг.1 изображен вертикальный продольный разрез и частичный общий вид предлагаемого горелочного устройства; на фиг.2 - поперечное сечение А-А согласно фиг.1; на фиг.3 - вид Б согласно фиг.1; на фиг.4 - вид В согласно фиг.3; на фиг.5 - общий вид с местным разрезом предлагаемой отопительной печи с предлагаемым горелочным устройством; на фиг.6 - схематически вертикальный разрез печи; на фиг.7 - сечение Б-Б согласно фиг.6; на фиг.8 - сечение В-В согласно фиг.6; на фиг.9 - рисунок образующегося факела в камере сгорания печи.

Предлагаемое горелочное устройство представляет собой корпус 1 цилиндрической формы, рабочее положение которого вертикальное. Возможна и другая овальная форма корпуса в поперечном сечении, например эллипсная. Сверху корпус заканчивается конфузором 2, а внизу скреплен с основанием 3, выполненным в форме утолщенного диска с ободом 4. На верхней торцевой поверхности обода внутри корпуса 1 коаксиально последнему расположены две цилиндрические обечайки 5, 6, высота которых в 6-8 раз больше расстояния между ними. Вся поверхность обечаек равномерно перфорирована отверстиями, в основном малого диаметра (1,3-1,7 мм). Отверстия расположены горизонтальными рядами с одинаковым шагом между ними. При этом в 2-3 нижних рядах, отстоящих друг от друга на одинаковом расстоянии, часть отверстий выполнена большего диаметра (2,2-2,5 мм) по сравнению с основным массивом отверстий. По краям торцевой поверхности обода 4 выполнены фиксирующие буртики 7 с байонетными гнездами для крепления обечаек, имеющих для этого на нижних краях соответствующие отбортовки. Обечайки 5 и 6 образуют между собой камеру горения 8, а между внешней обечайкой 6 и корпусом 1 - кольцевой воздухоподводяший канал 9. При этом внутренняя обечайка 5 сверху закрыта глухой, а снизу перфорированной диафрагмами соответственно 10 и 11. Глухая диафрагма 10 выполнена в форме чаши, расположенной ниже верхнего торца внутренней обечайки 5 на 3-15 мм, практически к которому она прикреплена своим краем, а общее сечение отверстий в перфорированной диафрагме 11 соизмеримо с проходным сечением воздухоподводящего канала 9.

Диаметр основания 3 практически равен диаметру внешней обечайки 6, при этом на его боковой внешней поверхности в нижней части выполнены бобышки 12, к которым посредством ножек 13 прикреплен корпус 1, нижний край которого расположен не выше нижних торцев обечаек, а величина выступания бобышек практически равна ширине воздухоподводящего канала 9. Ближе к ободу 4 в основании 3 выполнены воздухозаборные окна 14, расположенные равномерно по окружности. В осевой зоне основания укреплен испаритель топлива 15, выполненный в виде ∩-образной трубки, расположенной вертикально во внутренней обечайке 5. При этом входное колено трубки пропущено через основание 3 и снабжено на конце топливоподающим штуцером 16 для соединения с топливной системой отопительного устройства, а выходное колено закреплено в газоподающем штуцере 17, закрепленном в центре основания 3.

Для обеспечения в испарителе необходимого статического давления топлива при использовании топливных систем с подачей топлива самотеком высота испарителя 15 выбрана в 2-3 раза больше высоты корпуса 1, а в диафрагмах 10, 11 обечайки 5 предусмотрены отверстия для их пропуска. Крепление газоподающего штуцера 17 в основании осуществлено с помощью стяжной гайки 18. Нижний торец штуцера 17 выполнен глухим, а в средней части имеются радиальные отверстия 19 для пропуска газа, на уровне которых вокруг штуцера в основании выполнена кольцевая распределительная полость 20. Возможен вариант выполнения испарителя в виде двух коаксиально расположенных трубок, закрепленных в газоподающем штуцере. Внутренняя трубка в нем пропущена через штуцер и снабжена топливоподающим штуцером, а наружная заглушена сверху и сообщена с полостью газоподающего штуцера и далее через отверстия в его стенке - с кольцевой распределительной полостью в основании (не показано). Полость 20 через цилиндрические каналы 21, выполненные в основании между воздухозаборными окнами 14, сообщена с газовым коллектором 22, который выполнен в ободе 4 основания между обечайками 5, 6 в виде обращенного вверх кольцевого канала прямоугольного профиля. Ширина коллектора 22 в 2,5-3 раза меньше расстояния между обечайками. На боковой внутренней стенке коллектора 22 в нижней части выполнена кольцевая канавка 23, в которую открываются каналы 21. В коллекторе 22 по всей длине установлено средство для рассеивания газа, выполненное из пористого, гигроскопичного, жаростойкого материала, например асбестового картона, в виде одной или нескольких лент 24 (как приведено на чертеже). При этом толщина ленты или пакета лент выполнена равной ширине коллектора 22 так, чтобы указанные средства устанавливались в нем без зазора и сжатия, оставляя свободной канавку 23, подводящую к лентам газ. Причем по высоте ленты выполнены с выступанием из коллектора на 1-3 мм.

Возможно выполнение средства для рассеивания газа в виде кольцевой или нескольких дугообразных вставок из керамики (не показано), установленных в коллекторе 22 аналогично указанным гибким средствам. В ободе 4 у верхней кромки коллектора 22 выполнены три горизонтальных сквозных отверстия, расположенных равномерно по окружности. В этих отверстиях установлены проволочные фиксаторы 25, которыми проштырен пакет лент 24. В верхней половине корпуса 1 равномерно по окружности выполнены отверстия 26 для подвода вторичного воздуха, расположенные на уровне 2/3 высоты обечаек 5, 6, при этом общее проходное сечение отверстий составляет 0,2-0,5 проходного сечения воздухоподводящего канала 9.

На верхних торцах обечаек 5, 6 установлен завихритель газового и воздушного потоков, выполненный в виде дросселирующей решетки 27, содержащей множество направляющих лопаток, расположенных в плане между корпусом 1 и внутренней обечайкой 5. Наиболее проста по конструкции и в изготовлении решетка в виде кольца из листовой заготовки, с наружной стороны которого выполнены направляющие лопатки, а с внутренней имеется отбортовка 28 вниз, практически примыкающая к боковой стенке глухой диафрагмы 10. Направляющие лопатки расположены равномерно по окружности в радиальном направлении и наклонены в одну сторону к плоскости верхних торцев обечаек 5, 6, причем угол наклона выбран таким, что общее проходное сечение между лопатками в 1,5-2 раза меньше общего проходного сечения камеры горения 8 и воздухоподводящего канала 9.

Конфузор 2 корпуса выполнен дугообразного профиля, при этом диаметр его выходного сечения и высота выполнены не меньше соответственно диаметра внутренней обечайки 5 и расстояния между обечайками. На внутренней поверхности конфузора на всей его высоте выполнены (например, штамповкой) завихрительные ребра 29, расположенные равномерно по окружности с наклоном к плоскости верхних торцев обечаек в одну сторону с лопатками решетки 27, причем угол наклона не превышает аналогичный угол лопаток решетки. По высоте обечайки 5, 6 расположены ниже конфузора 2 практически на высоту решетки 27, которая тем самым фиксирует их в вертикальном направлении. В целом параметры конструкции устройства выбраны из условия обеспечения движения газового и воздушного потоков соответственно в камере горения и кольцевом воздухоподводящем канале со скоростью 0,5-10 см/сек.

В нижней части горелочное устройство имеет запальный узел, выполненный в виде отверстия 30 во внешней обечайке 6, соосно которому к ней прикреплен патрубок 31 со съемной пробкой 32, свободный конец которого расположен в отверстии 33, предусмотренном в корпусе 1. Нижний край патрубка 31 расположен вблизи газового коллектора 22 с возможностью доступа к лентам 24 спичкой или другим запальным средством.

Корпус 1 над отверстиями 26 для подвода вторичного воздуха снабжен кронштейнами 34 для крепления горелочного устройства в отопительной печи или подобном устройстве, при этом верхняя часть корпуса 1 предназначена для установки в камере сгорания отопительной печи, а остальная часть с отверстиями 26 - вне этой камеры в воздушной среде.

Пример использования предложенного устройства проиллюстрирован на фиг.5-8, где изображена предлагаемая отопительная печь с указанным устройством. Печь представляет собой корпус 35 в плане практически квадратной формы, внутри которого расположены камера сгорания 36 и воздушная камера 37, разделенные между собой горизонтальной перегородкой 38, в которой с помощью кронштейнов 34 укреплено горелочное устройство. При этом оно установлено так, что верхняя часть его корпуса расположена в камере сгорания 36, а остальная часть с отверстиями 26 для подвода вторичного воздуха - в воздушной камере 37, причем указанные отверстия расположены непосредственно под перегородкой 38. Воздушная камера 37 расположена в нижней части корпуса 35 и сообщена с окружающей атмосферой через отверстия в нем, а камера сгорания сверху на большей своей части перекрыта верхней панелью 39, имеющей конфорку 40. Панель 39 образует вдоль двух смежных сторон корпуса Г-образное щелевидное вытяжное окно 41. Сверху камеры сгорания 37 корпус печи имеет газоход 42, выполненный в виде вертикального короба, поперечное сечение которого совпадает с формой вытяжного окна 41, над которым расположен газоход. В верхней части короб переходит в горизонтальную сборную камеру 43, в плане совпадающую с контуром нижней части корпуса 35. На верхней стенке сборной камеры 43 установлен вытяжной патрубок 44 с регулятором разрежения 45 в виде поворотной заслонки.

При необходимости на патрубок может быть установлена вытяжная труба. Для большей теплоотдачи камера 43 внутри имеет лабиринт 46 для продуктов сгорания. Стенки короба, обращенные к панели 39, и нижняя стенка сборной камеры 43 совместно с панелью 39 камеры сгорания образуют эксплуатационную нишу 47 (для приготовления, подогрева пищи, воды). Внутри корпус 1 выполнен с возможностью перепуска окружающего воздуха через камеру сгорания, минуя горелочное устройство, с помощью перепускного окна 48, выполненного в перегородке 38. Окно 48 расположено на максимальном расстоянии от корпуса 1 горелочного устройства и на минимальном от вытяжного окна 41 камеры сгорания, со стороны которой перепускное окно 48 имеет отбортовку 49 или направляющий патрубок (не показано), оптимальная высота которых не более высоты части корпуса 1 горелочного устройства, расположенной в камере сгорания. Кроме того, вокруг корпуса 1 в перегородке 38 с равномерным шагом выполнены дополнительные перепускные отверстия 50 небольшого диаметра (8-10 мм). При этом площадь перепускного окна и отверстий 50 выбрана из условия обеспечения в горелочном устройстве движения газового и воздушного потоков со скоростью 0,5-10 см/сек.

Топливная система печи включает топливный бак 51 с крышкой 52 сверху, имеющей дренажное отверстие, и подающим краном 53, соединенный топливопроводом 54 через регулятор расхода 55 с штуцером 16 испарителя 15 горелочного устройства. Бак 51 по высоте выполнен не более трети высоты испарителя 15 и установлен в зоне его верхней трети вне корпуса печи на отдельной опоре - подставке 56 или стене (не показано). Возможно крепление бака и на корпусе печи. Причем максимальный уровень топлива в баке расположен ниже уровня поперечного колена испарителя 15. При использовании в качестве топлива газа топливопровод 54 присоединяют к газовому баллону (или сети) через редуктор давления (не показано). Для дополнительного повышения пожаробезопасности между баком 51 и регулятором расхода 55 в топливопроводе 54 установлен термостатический клапан 57 (типа ЭМ-1), перекрывающий подачу топлива в случае прекращения горения. Для этого клапан имеет датчик в виде термопары 58, смонтированной над конфузором 2 корпуса 1. Со стороны газохода 42 на корпусе печи с зазором от него установлен тепловой экран 59, охватывающий корпус практически до эксплуатационной ниши 47, со стороны которой на уровне верхней панели 39 на корпусе 35 укреплен защитный поручень 60, служащий также для эксплуатационных потребностей. Кроме того, для повышения теплоотдачи на корпусе печи со стороны газохода 42 могут быть выполнены вертикальные гофры (не показано). Для защиты от тепловой коррозии корпус с внутренней стороны покрыт термостойкой краской (на кремнийорганической основе). Для возможности подключения водяной или антифризной батареи (трубчатой сушилки) печь имеет трубчатый теплообменник 61, установленный внутри камеры сгорания 36 и газохода 42, при этом вход теплообменника расположен в нижней части камеры сгорания, а выход - в сборной камере 43 газохода. Внизу воздушной камеры 37 установлен поддон 62 для сбора случайно пролитого топлива. На передней стенке корпуса в зоне воздушной камеры 37 напротив запального узла горелочного устройства имеется дверца 63 для обслуживания. Над ней в зоне камеры сгорания выполнено смотровое окно 64 с жаростойким стеклом.

Работа горелочного устройства и печи осуществляется следующим образом. Регулятор разрежения 45 в вытяжном патрубке 44 устанавливается на максимальную тягу. Открытием подающего крана 53 и регулятора расхода 55 (на малое количество) осуществляется подача топлива в испаритель 15, в котором оно заполняет входное колено до уровня топлива в баке, не достигая поперечного колена испарителя. Открыв дверцу 63, извлекают пробку 32 из патрубка 31 запального узла и через воронку (или подобное средство) заливают в коллектор 22 небольшое количество (около 40 г) керосина. При этом ленты 24 пропитываются топливом и на этапе розжига устройства служат в качестве фитиля. Затем спичкой или другим запальным средством ленты 24 поджигают и над ними кольцом устанавливается пламя. Патрубок 31 закрывают пробкой 32 и в течение 6-7 мин происходит розжиг горелочного устройства.

За это время разогреваются обечайки 5, 6 и испаритель 15, в котором начинается кипение и испарение топлива. Образующийся при этом газ через выходное колено испарителя 15, где происходит дальнейший его нагрев, штуцер 17 и далее через радиальные отверстия 19 в нем, кольцевую полость 20 в основании 3 вокруг штуцера 17, каналы 21 в основании поступает в газовый коллектор 22. Благодаря кольцевой канавке 23 в нем, которая свободна от лент 24, газ равномерно распространяется по всей окружности коллектора 22. Находясь под некоторым статическим давлением в последнем, газ проникает через поры лент 24 и выходит из коллектора практически равномерным сплошным кольцевым потоком, который поступает в камеру горения 8 между перфорированными обечайками 5, 6. В нее же через множество отверстий в обечайках поступает воздух, подсасываемый из воздушной камеры 37 через окна 14 в основании и отверстия в диафрагме 11 под действием тяги в вытяжном патрубке 44 и собственной тяги в устройстве. Расход его определяет проходное сечение отверстий в нижней диафрагме 11, кольцевого воздухоподводящего канала 9 и отверстий 26 в корпусе 1, которые подбираются при опытно-конструкторских работах для конкретного типоразмера горелочного устройства, причем расход через отверстия в обечайках обеспечивается с некоторым избытком (порядка 20-30% по сравнению со стехиометрическим соотношением).

Большой фронт взаимодействия газообразного топлива с воздухом в камере горения 8 способствует однородному смешиванию и получению высокогомогенизированной смеси. На высоте 5-10 мм от лент 24 начинается горение, интенсивность которого к верхней зоне камеры 8 возрастает, так как все больший объем топлива вовлекается в смешивание, увеличивается по высоте фронт горения, растет температура пламени, обечаек и испарителя 15. По мере разогрева последнего уровень топлива в нем понижается и устанавливается в зоне нижней части обечаек. По достижении устойчивого режима горения на малом расходе последний устанавливают до получения необходимой мощности устройства, в котором процесс горения имеет дополнительные особенности. Основной массив отверстий малого диаметра в обечайках 5, 6 обеспечивает между ними пристеночное течение воздуха, которое удерживает пламя в средней зоне между обечайками, предотвращая тем самым его охлаждение от касания с ними. При этом через отверстия большего диаметра в обечайках воздух в камеру горения поступает струйками, которые, проникая в пламя, турбулизируют газовый поток, способствуя лучшему смешиванию воздуха с топливом и их балансу. Все эти процессы вместе с подогревом воздуха при его прохождении через нагретую до 500-600°С перфорированную диафрагму 11, раскаленные обечайки и перегревом газа в испарителе 15 способствуют интенсивности горения.

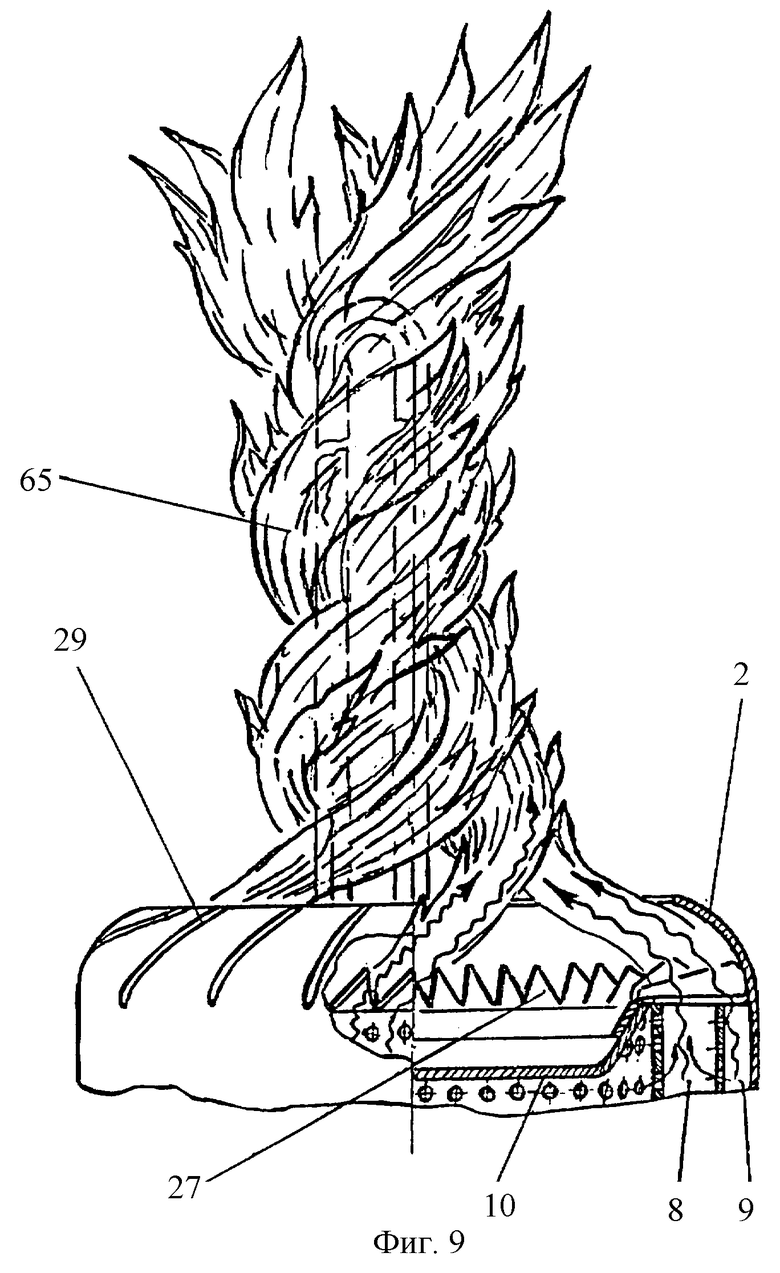

Существенное влияние на процессы в камере горения 8 оказывает также решетка 27, выполняющая одновременно три функции: дросселя, средства дожига и завихрителя. Имея проходное сечение между своими направляющими лопатками меньшее, чем общее проходное сечение камеры горения 8 и воздухоподводящего канала 9, решетка 27 дросселирует газовый и воздушный потоки в них. В связи с этим скорость движения потоков в сравнении со свободным истечением замедляется, что в ограниченном объеме камеры горения ведет к равномерному распределению горючей смеси и горению по всей камере. В результате интенсивность горения возрастает, развивается высокая температура, доходящая под решеткой до 2000°С, что обеспечивает в основном полное выгорание топлива. Кроме того, решетка 27, находясь в потоке пламени и имея меньшую по сравнению с ним температуру, вызывает первоначально осаждение на лопатках несгоревших сажистых частиц, особенно при розжиге и не качественном топливе, но под действием температуры самих лопаток (разогревающихся до 1000°С) и проходящего через них высокотемпературного газового потока эти частицы дожигаются и решетка всегда остается без сажевого налета. Проходя через решетку 27, газовый и воздушный потоки закручиваются в осевой факел дожига 65, образующийся над корпусом 1 в створе конфузора 2. При этом воздух из воздухоподводящего канала 9 дополнительно закручивается ребрами 29 на конфузоре 2 и создает вокруг факела воздушную оболочку, которая подпитывает его свежим вторичным воздухом, поступающим в канал 9 через отверстия 26 в корпусе 1, и ограждает факел от контакта с менее нагретыми конфузором 2 и средой камеры сгорания печи, а также от развала его в последней, способствуя тем самым сохранению температуры факела. Образованная глухой диафрагмой 10 ниша сверху внутренней обечайки 5 создает в корневой зоне факела дожига определенное разрежение, которое на высоте 50-70 мм от конфузора 2 вызывает сжатие факела по оси, что вместе с осевой закруткой придает ему стойкую вихреобразную форму, обеспечивая вторичное (после камеры горения) повышение температуры в этой зоне до 2000°С, обуславливающей практически полное выгорание оставшегося топлива.

Направленный поток воздуха, сформированный перепускным окном 47 в перегородке 38 корпуса печи, проходя через камеру сгорания 36 в газоход 42, практически не оказывает температурного и динамического влияния на факел дожига, который к тому же защищен как бы "завесой" из тонких струй воздуха из отверстий 50 в перегородке 38 вокруг корпуса 1. В то же время указанный поток воздуха уменьшает разрежение в камере сгорания 36 и тем самым снижает скорость газового и воздушного потоков в горелочном устройстве, способствуя их движению в нем под действием по существу собственной тяге устройства с малой скоростью (0,5-10 см/сек), при которой описанные процессы в устройстве протекают наиболее эффективно. При этом в вытяжном патрубке 44 (трубе) сохраняется эффективная тяга для эвакуации продуктов сгорания, регулирование которой (при изменении атмосферных условий) регулятором разрежения 45 на режим работы горелочного устройства влияет незначительно, так как основной поток воздуха в камеру сгорания 36 поступает через перепускное окно 48. В зависимости от расхода и качества топлива, а также от уровня разрежения в камере сгорания печи в факеле дожига сгорает большее или меньшее количество топлива с образованием различной длины и цвета факела - от бесцветно-голубого до голубого-желтого, служащего визуальным критерием оптимальности режима работы горелочного устройства - полноты сгорания топлива. При использовании газа факел дожига при любом расходе сохраняет бесцветно-голубую окраску, свидетельствующую о полном сгорании топлива. Запуск печи при этом сохраняется, как и для жидкого топлива, - путем розжига керосином и дальнейшей подачей газа в испаритель. Последующие процессы подготовки горючей смеси и горения аналогичны для жидкого топлива. При прекращении горения по любым причинам термопара 58 прекращает вырабатывать ЭДС, что приводит к срабатыванию клапана 57, перекрывающего подающий топливопровод 54, что повышает пожаробезопасность, особенно при использовании газа и эксплуатации печи на транспортных средствах в условиях тряски, наклонах. Возможные пары топлива в воздушной камере 37 засасываются через отверстия 26 в корпусе 1 и окна 14 в основании и сгорают в горелочном устройстве и факеле, что предотвращает запах топлива в отапливаемом помещении.

Концентрированная форма факела дожига, при которой он не касается стенок камеры сгорания (кроме специально для этого предназначенной конфорки 40), позволяет применить удобную и экономичную защиту внутренних поверхностей корпуса печи от тепловой коррозии в виде термостойких лакокрасочных покрытий. При этом нагрев стенок происходит за счет теплового излучения и конвективного обмена газового потока, что обеспечивает равномерный нагрев корпуса без появления локальных высокотемпературных участков, способных вызвать возгорание материалов при кратковременном контакте с ними, что также повышает пожаробезопасность печи. Этому же способствует уровень топлива в баке ниже верхнего колена испарителя 15, исключающего перелив топлива в зону горения, а также установка бака вне корпуса печи. Кроме того, расположение бака в зоне верхней трети испарителя 15, а уровня зоны испарения - в нижней его части (ввиду его высокой температуры - 400-450°С) обеспечивает стабильную подачу и статическое давление столба топлива в испарителе, что уменьшает колебания его уровня в последнем и способствует равномерному испарению и поступлению газа в коллектор 22 и соответственно стабильному горению. Этому же способствует и равномерный нагрев испарителя 15 за счет теплового излучения обечаек 5, 6.

Реализация совокупности признаков, описанных в предлагаемых горелочном устройстве и печи, обеспечивает практически полное сгорание всех марок применяемого топлива в любой их смеси и пропорциях с минимальным выходом вредных веществ (согласно инструментальному контролю - в 8-10 раз меньше допустимого ГОСТом 22992-82), а при использовании газа возможно применение печи без вытяжной трубы в жилых помещениях аналогично кухонным газовым плитам. Горелочное устройство и в целом печь бесшумны в работе. Неизменность геометрии элементов конструкции в зоне горения (обечайки, решетка, испаритель) ввиду отсутствия сажистых отложений на них определяет стабильность характеристик горелочного устройства в течение длительного срока эксплуатации. Этому же способствует и выполнение этих элементов из жаростойких нержавеющих сталей. Поступление из коллектора 22 в камеру горения 8 топлива в виде газа, разогретого до 450°С, практически исключает срыв пламени, так как для воспламенения достаточно любого контакта газа с воздухом, тем более подогретого в зоне смешивания до 400-500°С. После прекращения горения в течение 50-60 сек возможно его возобновление без розжига горелочного устройства ввиду высокой температуры элементов его конструкции (испаритель, обечайки, решетка).

Предлагаемое горелочное устройство допускает использование систем питания топливом как с дозатором, так и самотеком, как это имеет место в предлагаемой печи. В последнем варианте работа печи особенно стабильна и пожаробезопасна. Предпочтительным диапазоном мощности для описанного выполнения горелочного устройства является 1-25 кВт, при которой достигается КПД печи более 95%.

Высокая надежность и пожаробезопасность обуславливают возможность бесконтрольной работы в течение длительного времени, простоту в эксплуатации и широкую сферу применения предлагаемой печи, позволяя использовать ее в различных ситуациях при отсутствии других видов топлива и энергии, что имеет первостепенное значение в полевых и критических условиях. Длительные испытания подтвердили приведенные преимущества и характеристики предлагаемых горелочного устройства и печи. Печь принята к серийному производству.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОТЕМПЕРАТУРНАЯ КОНВЕКТОРНАЯ ПЕЧЬ | 2008 |

|

RU2361155C1 |

| УСТРОЙСТВО ГОРЕЛОЧНОЕ ДЛЯ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494310C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1999 |

|

RU2183798C2 |

| ГОРЕЛКА | 2010 |

|

RU2444679C1 |

| Печь-крематор для утилизации биологических отходов с замкнутой водяной системой для нагрева воды | 2020 |

|

RU2740280C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬ СМЕСИТЕЛЬНОГО ТИПА. ГАЗОВЫЙ ТЕПЛОГЕНЕРАТОР | 2014 |

|

RU2585331C1 |

| СПОСОБ ПЕРЕДАЧИ ТЕПЛА | 2008 |

|

RU2361154C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2106574C1 |

| Сушильная установка для подогрева труб | 1989 |

|

SU1714281A1 |

| Способ и устройство (горелка) для сжигания низкокалорийного газообразного топлива | 2024 |

|

RU2838732C1 |

Изобретение относится к бытовым отопительным устройствам, работающим на жидком топливе (керосине, дизельном и других) без использования дополнительных видов энергии, а именно к конструкции печи и горелочного устройства испарительного типа для нее, в которых подача воздуха для горения осуществляется под действием естественной тяги. Горелочное устройство представляет собой цилиндрический корпус, с которым скреплено основание в виде диска с воздухозаборными окнами, на котором коаксиально установлены две цилиндрические перфорированные обечайки с образованием между собой камеры горения, а между корпусом и внешней обечайкой - сквозного воздухоподводящего канала. Внутренняя обечайка сверху закрыта глухой, а снизу перфорированной диафрагмами. Корпус сверху заканчивается конфузором и имеет отверстия для подвода вторичного воздуха, расположенные в его верхней половине. Во внутренней обечайке установлен трубчатый испаритель топлива, вход которого сообщен с топливной системой отопительного устройства, а выход - с газовым коллектором, выполненным в основании между обечайками в виде кольцевого канала, в котором установлено средство для рассеивания газа, выполненное из пористого, гигроскопичного, жаростойкого материала, например асбестового картона в виде пакета лент. На верхних торцах обечаек установлен завихритель в виде дросселирующей решетки в форме кольца, содержащей множество направляющих лопаток. Лопатки расположены в плане между корпусом и внутренней обечайкой в радиальном направлении. Для розжига устройства имеется запальный узел, расположенный вблизи коллектора, выполненный с возможностью заливки топлива в коллектор. Печь содержит топливный бак с регулятором расхода, корпус, внутри которого расположены камера сгорания и отделенная от нее перегородкой воздушная камера, расположенная в нижней части корпуса. Над камерой сгорания выполнен газоход, имеющий сверху вытяжной патрубок с регулятором разрежения. В перегородке установлено описанное горелочное устройство так, что верхняя часть его корпуса расположена в камере сгорания печи, а остальная часть с отверстиями для подвода вторичного воздуха - в воздушной камере. При этом корпус выполнен с возможностью перепуска окружающего воздуха через камеру сгорания в газоход вне горелочного устройства с помощью перепускного окна, выполненного в перегородке. Подача топлива из бака в испаритель горелочного устройства осуществляется самотеком. При этом максимальный уровень топлива в нем расположен на высоте, исключающей перелив топлива из испарителя в коллектор. Такое выполнение обеспечивает практически полное сгорание всех марок применяемого топлива в любой их смеси и пропорциях, а также надежность и сохранение характеристик при длительной работе позволяет без переналадки конструкции использовать в качестве топлива бытовой газ. 2 с. и 23 з.п. ф-лы, 9 ил.

| RU 93014935 A1, 19.06.1995 | |||

| Горелка для жидкого топлива | 1929 |

|

SU24305A1 |

| Способ сжигания газообразного топлива и горелочное устройство | 1983 |

|

SU1142700A1 |

| Горелка | 1982 |

|

SU1071873A1 |

| Вихревая горелка | 1975 |

|

SU703731A1 |

| Конусное сопло к горелке для сварки | 1985 |

|

SU1278149A2 |

| DE 3318636 A1, 01.12.1983 | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

2004-09-27—Публикация

2002-04-29—Подача