Изобретение относится к составам керамических масс, которые могут быть использованы для изготовления плитки для облицовки каминов, печей, стен.

Известна керамическая масса, включающая, мас.%: циркон 35,0-50,0; полевой шпат 20,0-35,0; глина (каолин) 20,0-45,0 [1].

Задача изобретения состоит в повышении термостойкости изделий, полученных из керамической массы.

Технический результат достигается тем, что керамическая масса, включающая каолин, полевой шпат и циркон, отличающаяся тем, что дополнительно содержит кварцевое стекло и муллит при следующем соотношении компонентов, мас.%: каолин 36,0-40,0; полевой шпат 6,0-8,0; циркон 20,0-22,0; кварцевое стекло 24,0-26,0; муллит 8,0-10,0.

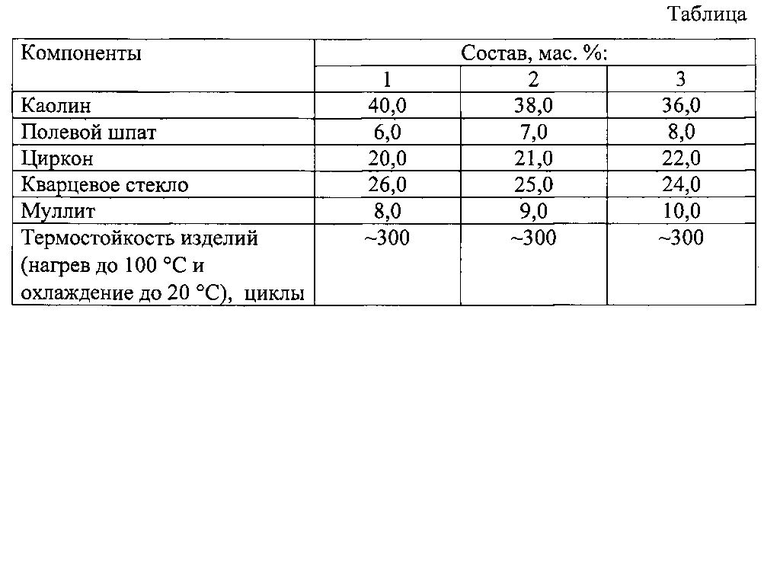

В таблице приведены составы керамической массы.

Для приготовления керамической массы могут быть использованы качественные каолины, полевые шпаты любых месторождений.

Компоненты дозируют в требуемых количествах. В шаровую мельницу загружают циркон, полевой шпат, кварцевое стекло (бой), муллит, заливают воду и проводят измельчение компонентов в течение 5-6 ч. Затем в мельницу добавляют каолин и измельчают еще в течение 2-3 ч. Степень измельчения готового шликера должна соответствовать остатку 2% на сите 008. Обезвоживание суспензии до получения коржей с влажностью 20-25% производят на фильтрах-прессах периодического действия. Из полученной керамической массы пластическим способом формуют изделия (плитку), которые сушат до влажности 2-6% и при температуре 1290-1310°С проводят первый обжиг. Затем на поверхность обожженных изделий наносят слой цветной глазури или эмали и при температуре 1000-1020°С проводят второй обжиг.

Источник информации

1. Frith V., Heckroodt R.O.,  K.H. The mechanical properties of zirconfeldspar porcelain // CFI. DKG, 1987. - 64. - N10. - P. 379-383.

K.H. The mechanical properties of zirconfeldspar porcelain // CFI. DKG, 1987. - 64. - N10. - P. 379-383.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2596220C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2009 |

|

RU2387610C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2594909C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРА | 2012 |

|

RU2494074C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2501766C1 |

| ФАРФОРОВАЯ МАССА | 2011 |

|

RU2472752C1 |

| Фарфоровая масса | 2016 |

|

RU2631729C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ, ИЗРАЗЦОВ | 2010 |

|

RU2444492C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРА | 2012 |

|

RU2496744C1 |

| ФАРФОРОВАЯ МАССА | 2013 |

|

RU2513821C1 |

Изобретение относится к составам керамических масс, которые могут быть использованы для изготовления плитки для облицовки каминов, печей, стен. Керамическая масса содержит, мас.%: каолин 36,0-40,0; полевой шпат 6,0-8,0; циркон 20,0-22,0; кварцевое стекло 24,0-26,0; муллит 8,0-10,0. Технический результат изобретения - повышение термостойкости изделий. 1 табл.

Керамическая масса, включающая каолин, полевой шпат и циркон, отличающаяся тем, что дополнительно содержит кварцевое стекло и муллит при следующем соотношении компонентов, мас.%: каолин 36,0-40,0; полевой шпат 6,0-8,0; циркон 20,0-22,0; кварцевое стекло 24,0-26,0; муллит 8,0-10,0.

| FRITH V | |||

| et al "The mechanical properties of zirconfeldspar porcelain", CFI/ DKG, 1987, v.64, N10, p.379-383 | |||

| БЛОК ЦИЛИНДРОВ И ГАЗОТЕРМИЧЕСКИЙ СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЯ | 2010 |

|

RU2483139C1 |

| ФАРФОРОВАЯ МАССА | 2013 |

|

RU2513821C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2009 |

|

RU2387610C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2016-10-20—Публикация

2015-09-21—Подача