ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к лопатке, лопаточному узлу для газовой турбины с платино-алюминидным (PtAl) покрытием и термобарьерным покрытием (ТВС, от англ. Thermal Barrier Coating) и к способу изготовления лопаточного узла для газовой турбины.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Направляющие лопатки статора и рабочие лопатки ротора в газовой турбине подвержены воздействию высокой температуры рабочей текучей среды, проходящей через направляющие и рабочие лопатки. Из-за высокой температуры может происходить значительное окисление основного сплава на входной кромке пера направляющей лопатки статора или рабочей лопатки ротора. Кроме того, окисление также может происходить на внутренней полке внутреннего бандажа и/или внешнего бандажа направляющей лопатки статора или рабочей лопатки ротора. Такое ухудшение в настоящее время является механизмом, ограничивающим срок службы этого компонента.

ЕР 1076116 А1 раскрывает лопатку турбины, покрытую платиновым или платино-алюмидным защитным покрытием только на части его поверхности. Это покрытие может служить в качестве внешнего покрытия или в качестве соединительного слоя термобарьерного покрытия. Частичное покрытие достигается посредством осаждения платины только на части поверхности компонента, обычно включающего в себя вогнутую часть в случае лопатки, необязательно, осаждение алюминиевого слоя, и, необязательно, взаимодиффузию платинового и алюминиевого слоев.

US 491033 В2 раскрывает машинную лопатку для текучей среды, предусматривающую на внешнем контуре лопатки термобарьерное покрытие. Только части областей лопатки имеют термобарьерное покрытие, в то время как строго определенные вторые части лопатки не имеют термобарьерного покрытия. В частности, по задней кромке лопатки реализована область без термобарьерного покрытия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения может заключаться в разработке более надежной лопатки для газовой турбины.

Эта задача может быть решена посредством лопатки, лопаточного узла для газовой турбины и посредством способа изготовления лопаточного узла для газовой турбины.

Согласно первому аспекту настоящего изобретения представлена лопатка, такая как направляющая лопатка статора или рабочая лопатка ротора, для газовой турбины. Лопатка содержит покрытую секцию поверхности (например, покрытую "заплатку"), которая покрыта платино-алюминидным покрытием и термобарьерным покрытием и которая представляет собой по меньшей мере часть полной поверхности лопатки.

Согласно дополнительному аспекту настоящего изобретения представлен способ изготовления лопаточного узла для газовой турбины. Лопаточный узел содержит лопатку. Согласно способу лопатку покрывают на секции поверхности PtAl-м покрытием, причем секция поверхности представляет собой по меньшей мере часть полной поверхности лопатки.

Лопаточный узел может представлять собой лопаточный узел ротора или лопаточный узел статора. В лопаточном узле статора описанная выше лопатка представляет собой, например, направляющую лопатку, причем лопаточный узел статора прикреплен к кожуху газовой турбины.

Лопаточный узел ротора прикреплен к вращающемуся валу газовой турбины и вращается по отношению к устройству направляющей лопатки статора. Лопатка лопаточного узла ротора представляет собой рабочую лопатку, которая приводится в движение рабочей текучей средой газовой турбины.

Лопатка содержит входную кромку и выходную кромку. У входной кромки, например, лопатка имеет максимальную кривизну. Как правило, текучая среда, которая натекает на лопатку, соприкасается сначала с входной кромкой, и эта текучая среда разделяется на первую часть, которая течет вдоль спинки лопатки, и вторую часть, которая течет вдоль корыта лопатки. Спинка обычно связана с более высокой скоростью и, таким образом, с более низким статическим давлением. Корыто имеет сравнительно более высокое статическое давление, чем спинка.

Выходная кромка образует ту кромку лопатки, где текучая среда, текущая вдоль поверхности спинки, и текучая среда, текущая вдоль поверхности корыта, снова сливаются в один поток.

Лопаточный узел может содержать одну лопатку или множество дополнительных лопаток, которые разнесены друг от друга в окружном направлении по отношению к оси вращения газовой турбины.

Лопаточный узел дополнительно содержит внутренний бандаж и внешний бандаж. Лопатка расположена между внутренним бандажом и внешним бандажом. В частности, входная кромка и выходная кромка простираются между внутренним бандажом и внешним бандажом.

Внутренний бандаж расположен ближе к оси вращения газовой турбины, чем внешний бандаж. Внутренний бандаж содержит первую внутреннюю полку, а внешний бандаж содержит вторую внутреннюю полку, причем соответствующие внутренние поверхности первой и второй внутренних полок обращены ко внутреннему объему газовой турбины, через который протекает горячий рабочий газ. Следовательно, соответствующие внутренние поверхности первой и второй внутренних полок омываются газовым потоком горячего рабочего газа газовой турбины.

Горячий рабочий газ соприкасается, в первую очередь, с секцией входной кромки лопатки перед ламинарным обтеканием вдоль спинки или корыта к секции выходной кромки. По этой причине секция входной кромки больше подвержена воздействию рабочей текучей среды, чем секция выходной кромки.

Следовательно, из-за более высокой температуры рабочего газа может происходить более сильное окисление лопатки, в частности, входной кромки. Согласно предложенному подходу, лопатка содержит покрытую секцию поверхности, которая покрыта PtAl-м покрытием. Покрытая секция дополнительно покрыта ТВС, в частности, ТВС, содержащим керамический компонент.PtAl-е покрытие расположено между поверхностью лопатки и ТВС. ТВС-покрытие может быть осаждено посредством такого способа, как электронно-лучевое физическое осаждение из паровой фазы или, иными словами, электронно-лучевое напыление (Electron Beam Physical Vapour Deposition (EBPVD)), но не ограничено этим методом.

Между покрытой (например, ТВС) секцией поверхности и внутренним бандажом на одной стороне и/или между покрытой секцией поверхности и внешним бандажом на другой стороне образована утончающаяся секция (переходная секция) на поверхности лопатки. В утончающейся секции толщина ТВС, т.е. керамического покрытия, плавно уменьшается от кромки покрытой секции поверхности к внутреннему и внешнему бандажу соответственно. Иначе говоря, толщина термобарьерного покрытия утончается (в частности, до нулевой толщины) от кромки покрытой секции поверхности к внутреннему и внешнему бандажу соответственно, так что первая внутренняя полка и/или вторая внутренняя полка, которая(ые) омывается/омываются рабочей текучей средой турбины, преимущественно свободна(ы) от ТВС. Таким образом, может иметь место плавное уменьшение толщины покрытия от конца покрытой секции поверхности до внутреннего и внешнего бандажа соответственно.

Толщина PtAl-го покрытия покрытой секции является постоянной по всей покрытой секции поверхности компонента. ТВС-покрытие, такое как, например, керамическое покрытие, имеет преимущественно полную толщину на входной кромке лопатки и смежно с поверхностями лопатки (поверхностями спинки и корыта), но может естественно сходить на нет (постепенно утончаться) в любых «слепых пятнах» при нанесении покрытия «на линии прямой видимости» и постепенно к выходной кромке лопатки. На переходной секции (утончающейся секции) ТВС-покрытие сходит на нет до нулевой толщины в округлениях (т.е. закруглении между покрытой секцией поверхности лопатки и поверхностью бандажа (бандажной полки)). Причиной этого является то, что поверхность бандажа должна быть в большой степени свободна от ТВС-покрытия. Вместо наличия резкого перепада толщины в переходной секции, где ТВС-покрытие переходит от полной толщины до нуля, ТВС-покрытие естественно сходит на нет («срезается»).

Согласно дополнительному примерному варианту реализации покрытая секция поверхности отделена от внутреннего бандажа и/или внешнего бандажа. В переходной секции толщина ТВС-покрытия переходит от покрытой к непокрытой. Таким образом, ТВС-покрытие может покрывать поверхности лопатки и/или переходную секцию между соответствующей лопаткой и внутренним бандажом или внешним бандажом (например, на радиусах, примыкающих к лопаткам/бандажам).

ТВС, которое покрывает PtAl-е покрытие на поверхности лопатки, уменьшает температуру лопатки и, следовательно, увеличивает ресурс лопатки. В частности, PtAl-е покрытие содержит алюминидную матрицу, в которую внедрена платина.

PtAl-е покрытие может быть использовано в качестве самостоятельного покрытия и нанесено на поверхность лопатки. Если PtAl-е покрытие используется совместно с ТВС, то PtAl-е покрытие выполняет функцию связующего подслоя для керамических покрытий (т.е. ТВС). Следовательно, PtAl-е покрытие расположено под термобарьерным покрытием, т.е. между компонентом и термобарьерным покрытием.

PtAl-е покрытие придает лопатке коррозионную стойкость и защиту от высокотемпературного окисления. PtAl-е покрытие может быть использовано без ТВС на тех элементах или секциях лопатки, которые работают при более низкой температуре, чем лопатки.

Наличие ТВС на лопатке может быть необходимо. Такое (керамическое) ТВС уменьшает температуру лопатки. Тем не менее, (керамическое) ТВС требует связующего подслоя для того, чтобы позволить ему сцепляться с компонентом. В этом случае PtAl-е покрытие используется в качестве связующего подслоя, как описано выше. PtAl-е покрытие предотвращает отслаивание керамики от лопатки, так как оно смягчает разности коэффициентов теплового расширения между металлом лопатки и керамикой термобарьерного покрытия. К тому же может присутствовать внутреннее покрытие лопатки для обеспечения защиты от окисления и коррозии.

Покрытая секция поверхности и, в частности, имеющая термобарьерное покрытие часть покрытой секции поверхности, расположена между входной кромкой и выходной кромкой на поверхности лопатки (101). Покрытая секция поверхности и, в частности, имеющая термобарьерное покрытие часть покрытой секции поверхности, покрывает лопатку от входной кромки до выходной кромки вдоль спинки и/или корыта пера. В частности, увеличен ресурс покрытия на входной кромке лопатки.

К тому же за счет снабжения поверхности лопатки, покрытой PtAl секцией поверхности, например, под ТВС, достигается дополнительная эффективная защита от окисления и коррозии.

Согласно дополнительному примерному варианту реализации внутренний бандаж содержит первую внутреннюю полку, которая омывается рабочей текучей средой турбины, причем первая внутренняя полка преимущественно свободна от ТВС.

В дополнение или в качестве альтернативы, внешний бандаж содержит вторую внутреннюю полку, которая омывается рабочей текучей средой турбины, причем вторая внутренняя полка преимущественно свободна от ТВС.

В частности, согласно дополнительному примерному варианту реализации настоящего изобретения покрытая секция поверхности и, в частности, имеющая термобарьерное покрытие часть покрытой секции поверхности отделена от внутреннего бандажа и внешнего бандажа первым расстоянием. Первое расстояние, на любом краю ТВС, может составлять между (приблизительно) 0% и (приблизительно) 45%, в частности, между (приблизительно) 5% и (приблизительно) 25% от полной длины (100%) лопатки между внутренним бандажом и внешним бандажом. Утончающаяся секция покрытия все еще может быть расположена между покрытой секцией поверхности и внутренним бандажом или внешним бандажом. В утончающейся секции толщина покрытия постоянно уменьшается при переходе к внутреннему или внешнему бандажу до тех пор, пока на внутреннем или внешнем бандаже не останется покрытия.

В частности, в дополнительном примерном варианте реализации это расстояние может составлять от (приблизительно) 0,5 см до (приблизительно) 5,0 см, в частности, от (приблизительно) 1,5 см до (приблизительно) 2,5 см. Утончающаяся секция все еще может быть расположена между покрытой секцией поверхности и внутренним бандажом или внешним бандажом.

В дополнительном примерном варианте реализации термобарьерное покрытие имеет толщину от (приблизительно) 0,05 мм до (приблизительно) 0,5 мм, в частности, от (приблизительно) 0,15 мм до (приблизительно) 0,30 мм.

В дополнительном примерном варианте реализации лопаточный узел дополнительно содержит еще одну покрытую секцию поверхности (например, дополнительную покрытую "заплатку"), которая, например, окружает покрытую ТВС секцию поверхности или лежит под ней. Эта дополнительная покрытая секция поверхности может содержать, например, антиокислительное или коррозионностойкое покрытие, такое как покрытие MCrAlY, вместо вышеупомянутого PtAl-го покрытия.

PtAl-е покрытие может быть осаждено посредством разных способов, включая, но не ограничиваясь ими, такие процессы, как электролитическое осаждение (в случае платинового покрытия), после которого следует пакетная цементация или газофазное алитирование (VPA) для покрытия алюминидного типа. Толщина PtAl-го покрытия дополнительной покрытой секции поверхности может составлять от (приблизительно) 0,02 мм до (приблизительно) 0,1 мм, в частности, от (приблизительно) 0,04 мм до (приблизительно) 0,09 мм.

Состав MCrAlY содержит компонент, обозначенный "М", в частности никель (Ni), кобальт (Со) или их смесь. Покрытие MCrAlY может быть нанесено на покрытую секцию поверхности посредством таких способов нанесения, как электролитическое осаждение (гальваностегия), методы термического напыления или электронно-лучевое физическое осаждение из паровой фазы (Electron Beam Vapour Phase Deposition (EPPVD)). Тем не менее, эти способы нанесения являются примерными, и могут быть использованы другие процессы.

Кроме того, для того чтобы обеспечить должную защиту от окисления, толщина покрытия MCrAlY может составлять от (приблизительно) 0,025 мм до (приблизительно) 0,3 мм, в частности, от (приблизительно) 0,05 мм до (приблизительно) 0,25 мм.

К тому же покрытая MCrAlY секция поверхности может быть поверх алитирована для придания покрытию дополнительной защиты от окисления и коррозии посредством таких способов, как пакетная цементация или VPA, но не ограничиваясь этими процессами.

Согласно дополнительному примерному варианту реализации наружная поверхность внутренней полки внутреннего бандажа и наружная поверхность внутренней полки внешнего бандажа могут быть покрыты посредством пакетной цементации или VPA, но, опять же, не ограничиваясь этими процессами.

В итоге, описанный выше примерный вариант реализации улучшает тепловую защиту и увеличивает определяемый окислением и коррозией ресурс лопаточного узла посредством обеспечения покрытия на покрытой секции поверхности и, необязательно, дополнительного термобарьерного покрытия.

Во время или после покрывания лопатки на покрытой секции поверхности и дополнительной покрытой секции поверхности лопатка может быть подвергнута термообработке с тем, чтобы произошла диффузия между нанесенными слоями, в частности, алюминия. К тому же к материалу подложки компонента может быть применена окончательная термообработка старением.

Наконец, при необходимости, может быть выполнена следующая за нанесением покрытия чистовая обработка покрытой секции поверхности и/или дополнительной покрытой секции поверхности для достижения шероховатости приблизительно от Ra=1,0 мкм до Ra=8 мкм для покрытия, однако это не является существенным.

Следует заметить, что варианты реализации изобретения были описаны со ссылкой на разные объекты. В частности, некоторые варианты реализации описаны со ссылкой на пункты формулы изобретения, относящиеся к устройству, тогда как другие варианты реализации описаны со ссылкой на пункты формулы изобретения, относящиеся к способу. Тем не менее, специалисту в данной области техники из изложенного выше и ниже описания будет понятно, что, если не указано иное, в дополнение к любой комбинации признаков, относящихся к одному типу объекта, следует рассматривать как раскрытую в данной заявке также и любую комбинацию признаков, относящихся к другим объектам, в частности, признаков пунктов формулы изобретения, относящихся к устройству, и признаков пунктов формулы изобретения, относящихся к способу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанные выше аспекты и дополнительные аспекты настоящего изобретения будут понятны из описываемых далее примеров реализации и объяснены со ссылкой на примеры реализации. Далее изобретение будет более подробно описано со ссылкой на примеры реализации, но ими изобретение не ограничено.

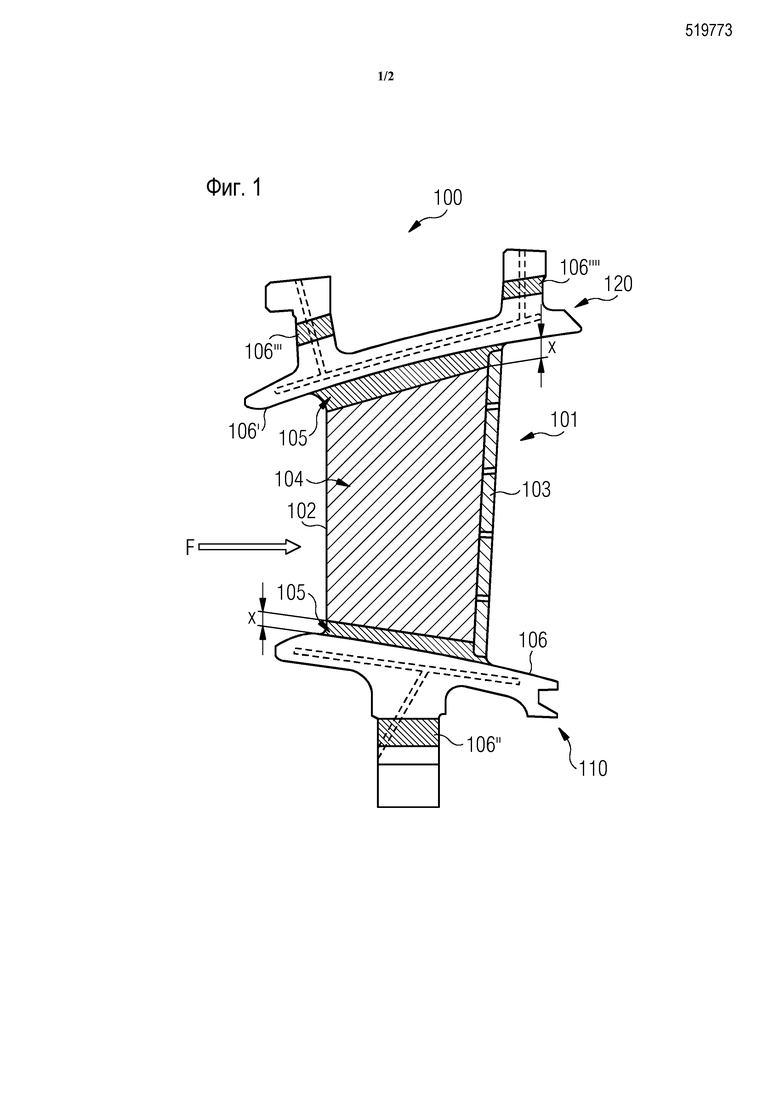

На Фиг. 1 схематично показан лопаточный узел согласно примерному варианту реализации настоящего изобретения;

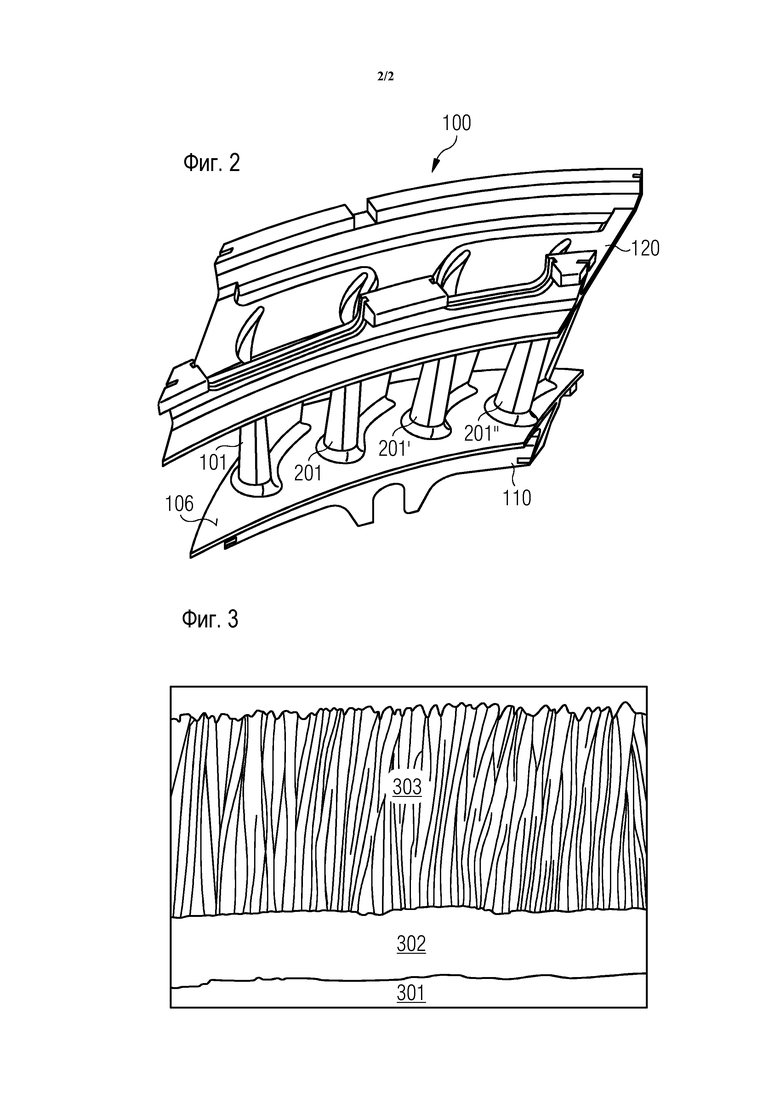

На Фиг. 2 показан вид в перспективе лопаточного узла согласно примерному варианту реализации настоящего изобретения; и

На Фиг. 3 показан состав слоев лопатки с соответствующими покрытиями согласно примерному варианту реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Иллюстрации на чертежах являются схематичными. Следует заметить, что на разных чертежах подобные или идентичные элементы обозначены одинаковыми ссылочными позициями.

На Фиг. 1 показан лопаточный узел 100, в частности, лопаточный узел статора для газовой турбины. Лопаточный узел 100 содержит лопатку 101 (например, направляющую лопатку) с входной кромкой 102 и выходной кромкой 103. Входная кромка 102 покрыта покрытой секцией 104 поверхности, которая содержит PtAl-е покрытие. Выходная кромка 103, в частности, может быть свободной от покрытий и/или, в частности, свободной от покрытия покрытой секцией 104 поверхности.

К тому же согласно Фиг. 1, лопатка 101 расположена между внутренним бандажом 110 и внешним бандажом 120. Входная кромка 102 и выходная кромка 103 простираются между внутренним бандажом 110 и внешним бандажом 120.

На Фиг. 1 дополнительно показано направление F течения рабочей текучей среды газовой турбины. Рабочая текучая среда натекает на входную кромку 102. Рабочая текучая среда обтекает поверхности лопатки 101, т.е. корыто и спинку лопатки, и покидает лопатку 101 у выходной кромки 103.

На Фиг. 1 показана покрытая секция 104 поверхности, которая содержит PtAl-е и, например, ТВС-покрытие. Покрытая секция 104 поверхности и, в частности, ТВС часть покрытой секции 104 поверхности, может быть отделена от соответствующего внутреннего бандажа 110 или внешнего бандажа 120. Между покрытой (например, ТВС) секцией 104 поверхности и соответствующим внутренним бандажом 110 или внешним бандажом 120 может быть образована переходная секция, т.е. утончающаяся секция 105. Покрытая (например, ТВС) секция 104 поверхности отделена от внутреннего бандажа 110 и/или внешнего бандажа 120 расстоянием x. Расстояние x измеряется, например, по длине вдоль нормали к плоскости, в которой расположена внутренняя поверхность внутреннего бандажа 110 или внутренняя поверхность внешнего бандажа 120 соответственно.

Кроме того, на внутреннем бандаже 110 и/или на внешнем бандаже 120 расположены направляющие. Направляющие нужны для прикрепления лопаточного узла 100 к соответствующему кожуху турбины или для направления охлаждающей текучей среды. В выбранных секциях внутреннего бандажа 110 и внешнего бандажа 120 дополнительные покрытые секции 106, 106′, 106″, 106′′′, 106″″ поверхности покрыты, например, дополнительным антиокислительным и антикоррозийным покрытием, таким как MCrAlY или PtAl-е покрытие или покрытие алюминидного типа (например, пакетная цементация или VPA).

На Фиг. 2 показан примерный вариант реализации лопаточного узла 100, который содержит лопатку 101 и дополнительные лопатки 201, 201′, 201″. Лопатки 101, 201, 201′, 201″ расположены между внутренним бандажом 110 и внешним бандажом 120. К тому же на Фиг. 2 показана внутренняя поверхность 106 внутреннего бандажа 110. Внутренняя поверхность 106 внутреннего бандажа обращена к внутреннему объему газовой турбины, через который течет горячая рабочая текучая среда. Следовательно, внутренняя поверхность 106 омывается горячей рабочей текучей средой.

В частности, внутренняя поверхность 106 внутренних бандажей 110 и/или внутренняя поверхность внешних бандажей 120 могут быть покрыты предотвращающим окисление или коррозию покрытием для уменьшения окисления и коррозии.

Уплотнительные щели, такие как волнистые уплотнительные щели, и механически обработанные поверхности лопаточного узла 100 могут сохраняться свободными от какого-либо покрытия для сохранения исходных размеров.

На Фиг. 3 показан состав слоев покрытой секции 104 лопатки 101 с соответствующими покрытиями согласно примерному варианту реализации настоящего изобретения.

На Фиг. 3, например, PtAl-е покрытие используется совместно, например, с ТВС 303 типа EBPVD. PtAl-е покрытие выполняет функцию связующего подслоя 302 для керамического покрытия (т.е. термобарьерного покрытия 303). Следовательно, PtAl-е покрытие 302 расположено под термобарьерным покрытием 303, т.е. между поверхностью 301 лопатки и термобарьерным покрытием 303. В качестве связующего слоя может быть использовано, например, MCrAlY покрытие.

Следует заметить, что термин "содержащий" не исключает наличия других элементов или этапов, а единственное число не исключает множества. Также, элементы, описанные в отношении разных вариантов реализации, могут быть скомбинированы. Также следует заметить, что ссылочные позиции в формуле изобретения не следует понимать как ограничивающие объем формулы изобретения.

Лопаточный узел для газовой турбины содержит внутренний и внешний бандажи и лопатку, расположенную между ними. Лопатка содержит покрытую секцию поверхности, которая покрыта платино-алюминидным и термобарьерным покрытиями и представляет собой часть полной поверхности лопатки. Термобарьерное покрытие покрытой секции поверхности отделено от внутреннего бандажа и/или внешнего бандажа расстоянием, составляющим от 5% до 25% полной длины лопатки между внутренним и внешним бандажами. Лопатка дополнительно содержит утончающуюся секцию, образованную на поверхности лопатки и расположенную между покрытой секцией поверхности и внутренним бандажом и/или между покрытой секцией поверхности и внешним бандажом. В утончающейся секции толщина термобарьерного покрытия плавно уменьшается от кромки покрытой секции поверхности к внутреннему или внешнему бандажу соответственно. При изготовления указанного выше лопаточного узла покрывают секцию поверхности лопатки платино-алюминидным и термобарьерным покрытиями, таким образом, что термобарьерное покрытие покрытой секции поверхности расположено на расстоянии от внутреннего и/или внешнего бандажа. Группа изобретений позволяет повысить надежность лопатки газовой турбины. 2 н. и 14 з.п. ф-лы, 3 ил.

1. Лопаточный узел (100) для газовой турбины, содержащий

лопатку (101),

внутренний бандаж (110) и

внешний бандаж (120),

причем лопатка (101) расположена между внутренним бандажом (110) и внешним бандажом (120),

причем лопатка (100) содержит покрытую секцию (104) поверхности, которая покрыта платино-алюминидным покрытием и термобарьерным покрытием и которая представляет собой по меньшей мере часть полной поверхности лопатки (101),

причем термобарьерное покрытие покрытой секции (104) поверхности отделено от внутреннего бандажа (110) и/или внешнего бандажа (120) расстоянием (x), и

причем расстояние (x) составляет между 5% и 25% от полной длины лопатки (101) между внутренним бандажом (110) и внешним бандажом (120),

причем лопатка (101) дополнительно содержит утончающуюся секцию (105), которая образована на поверхности лопатки (101),

причем утончающаяся секция (105) расположена между покрытой секцией (104) поверхности и внутренним бандажом (110) и/или между покрытой секцией (104) поверхности и внешним бандажом (120),

причем в утончающейся секции (105) толщина термобарьерного покрытия плавно уменьшается от кромки покрытой секции (104) поверхности к внутреннему бандажу (110) или внешнему бандажу (120) соответственно.

2. Лопаточный узел (100) по п. 1, причем лопатка (101) имеет входную кромку (102) и выходную кромку (103), причем термобарьерное покрытие покрытой секции (104) поверхности расположено между входной кромкой (102) и выходной кромкой (103) на поверхности лопатки (101).

3. Лопаточный узел (100) по п. 1 или 2, причем платино-алюминидное покрытие имеет толщину от 0,02 мм до 0,10 мм.

4. Лопаточный узел (100) по п. 3, причем платино-алюминидное покрытие имеет толщину от 0,04 мм до 0,09 мм.

5. Лопаточный узел (100) по п. 1, причем лопатка (101) представляет собой направляющую лопатку статора или рабочую лопатку ротора.

6. Лопаточный узел (100) по п. 1, причем внутренний бандаж (110) содержит первую внутреннюю полку, которая во время работы газовой турбины омывается рабочей текучей средой турбины, причем первая внутренняя полка свободна от термобарьерного покрытия.

7. Лопаточный узел (100) по п. 1, причем внешний бандаж (120) содержит вторую внутреннюю полку, которая во время работы газовой турбины омывается рабочей текучей средой турбины, причем вторая внутренняя полка свободна от термобарьерного покрытия.

8. Лопаточный узел (100) по п. 1, причем платино-алюминидное покрытие расположено между поверхностью лопатки (101) и термобарьерным покрытием.

9. Лопаточный узел (100) по п. 8, причем термобарьерное покрытие имеет толщину от 0,10 мм до 0,5 мм.

10. Лопаточный узел (100) по п. 9, причем термобарьерное покрытие имеет толщину от 0,15 мм до 0,3 мм.

11. Лопаточный узел по п. 1, причем платино-алюминидное покрытие имеет толщину от 0,04 мм до 0,09 мм.

12. Лопаточный узел по п. 8, причем термобарьерное покрытие содержит керамический компонент.

13. Лопаточный узел по п. 8, причем термобарьерное покрытие имеет толщину от 0,15 мм до 0,3 мм.

14. Способ изготовления лопаточного узла (100) для газовой турбины, причем лопаточный узел (100) содержит лопатку (101), внутренний бандаж (110) и внешний бандаж (120), причем лопатка (101) расположена между внутренним бандажом (110) и внешним бандажом (120),

причем способ включает

покрывание секции (104) поверхности лопатки (101) платино-алюминидным покрытием и термобарьерным покрытием, причем секция (104) поверхности представляет собой по меньшей мере часть полной поверхности лопатки (101),

причем термобарьерное покрытие покрытой секции (104) поверхности отделено от внутреннего бандажа (110) и/или внешнего бандажа (120) расстоянием (x), и

причем расстояние (x) составляет между 0% и 45% от полной длины лопатки (101) между внутренним бандажом (110) и внешним бандажом (120),

причем лопатка (101) дополнительно содержит утончающуюся секцию (105), которая образована на поверхности лопатки (101),

причем утончающаяся секция (105) расположена между покрытой секцией (104) поверхности и внутренним бандажом (110) и/или между покрытой секцией (104) поверхности и внешним бандажом (120),

причем в утончающейся секции (105) толщина термобарьерного покрытия плавно уменьшается от кромки покрытой секции (104) поверхности к внутреннему бандажу (110) или внешнему бандажу (120) соответственно.

15. Способ по п. 14, причем платину платино-алюминидного покрытия наносят посредством процесса электролитического осаждения, алюминид платино-алюминидного покрытия наносят посредством процесса VPA, а термобарьерное покрытие наносят посредством процесса EBPVD.

16. Способ по п. 14, причем расстояние (x) составляет между 5% и 25% от полной длины лопатки между внутренним бандажом и внешним бандажом.

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Способ лечения глаукомы | 1982 |

|

SU1076116A1 |

| ЛОПАТКА ТУРБИНЫ | 2003 |

|

RU2250378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НА ПОДЛОЖКЕ ИЗ СПЕЦИАЛЬНОГО СПЛАВА ЗАЩИТНОГО ПОКРЫТИЯ, ОБРАЗУЮЩЕГО ТЕПЛОВОЙ БАРЬЕР, СО СВЯЗУЮЩИМ ПОДСЛОЕМ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2287609C2 |

| МНОГОСЛОЙНОЕ ТЕПЛОВОЕ БАРЬЕРНОЕ ПОКРЫТИЕ ПОДЛОЖКИ ИЗ СВЕРХПРОЧНОГО СПЛАВА И СПОСОБ ЕГО НАНЕСЕНИЯ | 1997 |

|

RU2127772C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2005 |

|

RU2297538C2 |

Авторы

Даты

2016-10-27—Публикация

2013-03-26—Подача