Изобретение относится к области машиностроения, а именно к конструкции охлаждаемых лопаток турбин газотурбинных двигателей.

Охлаждение лопатки воздухом, продуваемым через внутреннюю полость, обеспечивает ее работоспособность в условиях высоких (1000...1200°С) температур. Температура газа перед турбиной перспективных ГТД должна превысить 2000°С. При таких температурах значительная доля тепла (более 20%) передается излучением. Высокая неравномерность температурного поля как по толщине (900...1040°С на поверхности, 550...750°С на стенке внутренней полости), так и по поверхности профиля лопатки (1000...1040°С на входной кромке, 850...950°С на середине профиля) приводит к появлению больших знакопеременных напряжений, повторяющихся при каждом цикле запуска двигателя. Возникновение термических напряжений обусловлено неравномерным расширением материала детали при ее неравномерном нагреве, когда более нагретые участки, расширяясь, оказываются стесненными холодными. Уровень этих напряжений в некоторых частях лопатки, например на кромках, превышает предел упругости для данной температуры. В результате материал получает значительные знакопеременные деформации, приводящие к быстрому (за 500-5000 циклов) разрушению лопатки.

Известна охлаждаемая рабочая лопатка турбины (патент США №6106231 от 22.08.2000 г.), конструкция которой включает теплозащитное керамическое покрытие, нанесенное на наиболее нагретых частях профиля пера, например на входной и выходной кромках. Использование покрытия выравнивает температурное поле по профилю: перепад температур между кромками и серединой профиля пера снижается на 40-50°С. В результате снижается уровень термонапряжений от действия температурного перепада по поверхности основного материала, повышая сопротивление термоусталости лопатки.

Основным недостатком данной конструкции является сохранение температурных перепадов между наружной и внутренней поверхностями лопатки, имеющих циклический характер, что ведет к сохранению знакопеременных напряжений в материалах лопатки и керамического покрытия. Учитывая низкую стойкость керамики к растягивающим напряжениям, неизбежно быстрое растрескивание и скол покрытия с последующим разрушением основного материала.

Прототипом предлагаемой конструкции лопатки является платино-алюминидное покрытие деталей ГТД по патенту США №6413584 от 02.07.02. На поверхность лопатки в зоне действия максимальных температур наносится покрытие, состоящее из платины и алюминидов, обладающее высокой стойкостью к малоцикловой усталости и окислению. Его высокая пластичность предотвращает развитие термоусталостных трещин и окисление металла, а алюминидное покрытие имеет высокую эрозионную стойкость. Поверх этого покрытия может наноситься керамическое теплозащитное покрытие. Однако платино-алюминидное покрытие не препятствует теплопередаче от поверхности к материалу из-за малой толщины и относительно высокой теплопроводности.

Технической задачей предлагаемого устройства является повышение термоциклического ресурса лопатки.

Технический результат достигается путем предотвращения возникновения термических напряжений.

Для этого на поверхность лопатки в зонах наибольшего влияния лучевой теплопередачи (например, на входную кромку) наносят высокотемпературное тепло- и светоотражающее покрытие.

Степень поглощения лучистой энергии зависит от коэффициента черноты материала, из которого состоит поверхность детали. Коэффициент черноты зависит от состояния поверхности материалов: для никелевых материалов, обычно применяемых для изготовления лопаток турбин, он составляет от ε=0,7...0,85 в зависимости от шероховатости поверхности и длительности работы при высоких температурах. Использование термостойких тепло- и светоотражающих покрытий, имеющих коэффициент черноты ε=0,05...0,2, позволяет снизить температуру материала лопатки. Для покрытия могут быть использованы металлы, обладающие высокой теплостойкостью, например платина, палладий и др. Для получения необходимых отражающих свойств покрытие наносится на полированную поверхность детали и также полируется. Необходимо, чтобы покрытие было достаточно термостойким и не изменяло своих отражающих свойств при длительном высокотемпературном нагреве.

Образования сажи при высоких температурах газа при правильной организации процесса горения (полном сгорании топлива) не происходит.

Поскольку температура горячей поверхности охлаждаемой лопатки существенно различается, покрытие наносится на те части лопаток, где температура материала на поверхности превышает 950°С. Покрытие целесообразно наносить и поверх других теплозащитных покрытий, имеющих коэффициент линейного расширения, близкий к основному материалу.

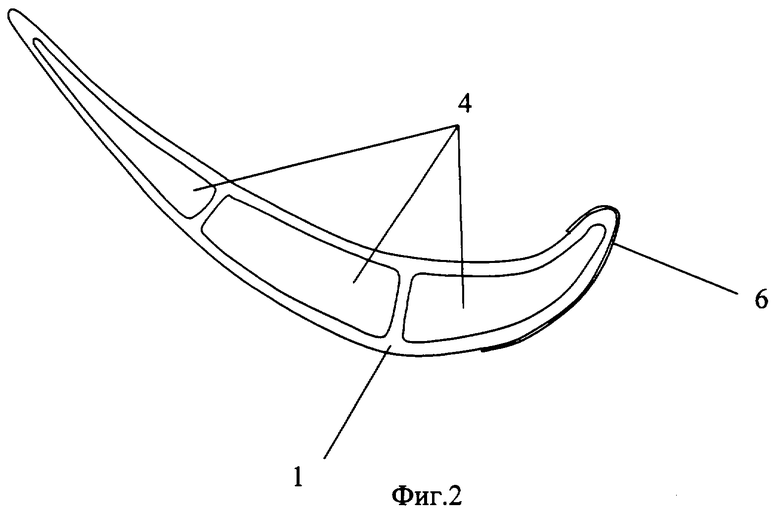

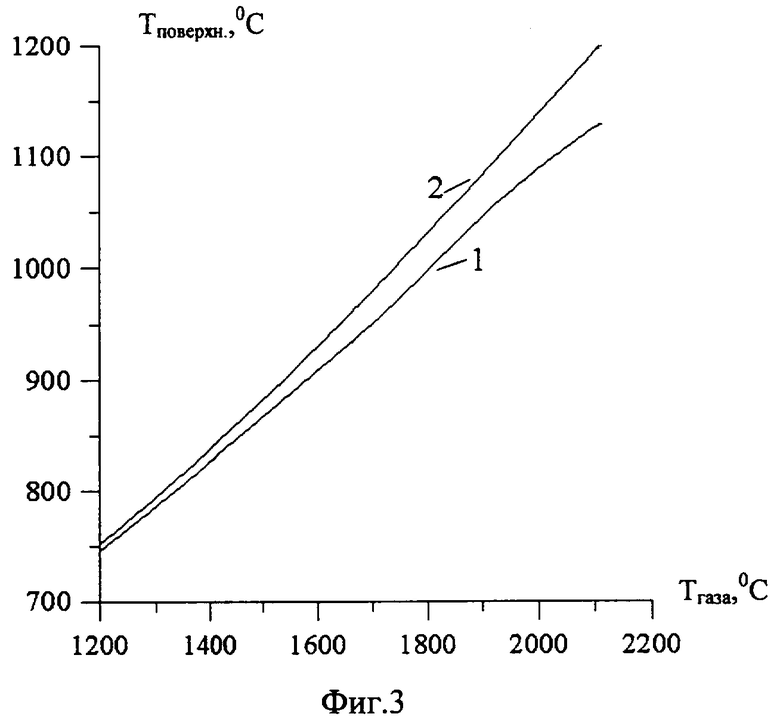

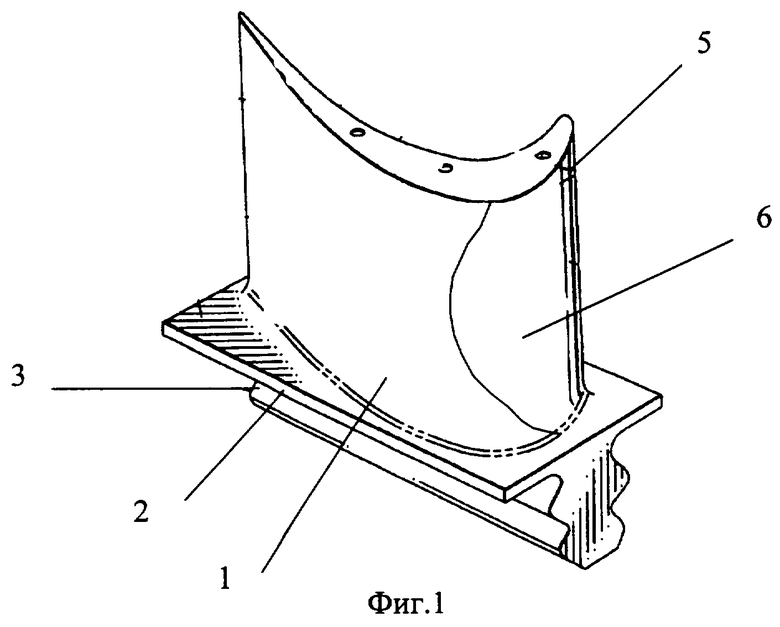

Предлагаемое устройство лопаток поясняется чертежами, где на фиг.1 показан внешний вид заявляемой лопатки турбины, на фиг.2 приведен поперечный разрез пера лопатки, на фиг.3 приведены расчетные графики изменения температуры на поверхности лопатки Тповерхн от температуры газа Тгаза.

Лопатка включает перо 1, полку замка 2, замковую часть 3. Лопатка имеет внутреннюю полость 4, охлаждаемую воздухом. На перо лопатки фиг.1 в области входной кромки 5, температура которой превышает 950°С, на полированную поверхность нанесено отражающее покрытие 6.

По полученным расчетным данным температура на поверхности незащищенной охлаждаемой турбинной лопатки (кривая 1) изменяется от 840°С при Тгаза=1400°C до 1065°С при Тгаза=1850°С. При использовании вместе с охлаждением отражающего покрытия (кривая 2) температура на поверхности снизится до 820°С при Тгаза=1400°С и 1020°С при Тгаза=1850°С. Таким образом, использование отражающего покрытия позволяет более чем на 45°С снизить уровень температуры поверхности материала лопатки турбины по сравнению с охлаждаемой лопаткой без отражающего покрытия при использовании в перспективных высокотемпературных двигателях.

Заявляемая лопатка турбины работает следующим образом.

Лопатка (фиг.1) находится в потоке горячего газа, ее внутренняя поверхность 4 омывается охлаждающим воздухом. Отражающий слой 6 с коэффициентом черноты менее 0,2 на входной кромке препятствует теплопритоку излучением, снижая уровень температуры на защищаемой поверхности лопатки в зависимости от температуры газа от 20 до 45°С, уменьшая тем самым температурный перепад по поверхности. Покрытие имеет высокую термостойкость, поэтому изменение коэффициента степени черноты невелико.

Снижение температурного перепада уменьшает термические напряжения, а также улучшает механические свойства основного материала в зонах нанесения покрытия, что сопровождается повышением ресурса лопаток турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ | 2003 |

|

RU2250414C1 |

| ЛОПАТКА ТУРБИНЫ | 2003 |

|

RU2253736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2479669C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2464350C2 |

| ЛОПАТОЧНЫЙ УЗЕЛ СО СВЯЗУЮЩИМ PTAL ПОКРЫТИЕМ И ТЕРМОБАРЬЕРНЫМ ПОКРЫТИЕМ И СООТВЕТСТВУЮЩИЙ СПОСОБ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2600837C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2423551C2 |

| ЛОПАТКА ТУРБИНЫ | 2004 |

|

RU2267615C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ОХЛАЖДАЕМЫХ ДЕТАЛЯХ С ТЕПЛОЗАЩИТНЫМИ ВЫСОКОТЕМПЕРАТУРНЫМИ ПОКРЫТИЯМИ | 2010 |

|

RU2424506C1 |

| ЛОПАТКА ТУРБИНЫ | 2003 |

|

RU2259481C2 |

| СПОСОБ ЛОКАЛЬНОЙ ЗАЩИТЫ ИЗДЕЛИЯ ОТ ГАЗОВОГО АЛИТИРОВАНИЯ | 2002 |

|

RU2228969C2 |

Лопатка турбины газотурбинного двигателя включает в себя перо и замковую часть. На поверхность пера лопатки, обращенную к горячему газу, нанесено тепло- и светоотражающее покрытие с коэффициентом черноты не более 0,2. Покрытие наносится на поверхности пера в зонах, температура которых превышает 950°С. Изобретение позволяет повысить термоциклический ресурс лопатки, путем предотвращения возникновения термических напряжений. 1 з.п.ф-лы, 3 ил.

| US 6413584 B1, 02.07.2002 | |||

| US 6234755 B1, 22.05.2001 | |||

| ТУРБИННАЯ ЛОПАТКА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ | 1994 |

|

RU2078945C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

| ТУРБИННАЯ ЛОПАТКА | 1993 |

|

RU2076928C1 |

| US 5419971 A, 30.05.1995. | |||

Авторы

Даты

2005-04-20—Публикация

2003-09-10—Подача