ИДЕНТИФИКАЦИЯ РОДСТВЕННЫХ ПАТЕНТНЫХ ЗАЯВОК

В этой патентной заявке заявлен приоритет как Предварительной заявки на Патент США № 61/474532, озаглавленной «Система и способ контроля температуры черновой формы с замкнутым циклом», поданной 12 апреля 2011 г., так и как Предварительной заявки на Патент США № 61/541148, озаглавленной «Система и способ контроля температуры черновой формы с замкнутым циклом», поданной 30 сентября 2011 г., и обе эти патентные заявки, таким образом, полностью включены в настоящий документ путем ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится в основном к эксплуатации ИС-машины, а точнее, к системе и способу контроля температуры черновой формы с замкнутым циклом для автоматической регулировки синхронизации машины, для поддержания желаемой температуры черновой формы/отвода тепла.

Промышленные полые стеклянные контейнеры обычно производят на ИС-машине (машине с индивидуальными секциями), в которой использован двухстадийный процесс формования. На первой стадии, известной как процесс формования со стороны заготовки (blank side), формируется полая предварительно отформованная заготовка (преформа, заготовка для раздува) путем прессования или вдувания капли расплавленного стекла в полость, образованную парой половинок черновой формы. На второй стадии, известной как процесс со стороны раздува, заготовка для раздува сначала повторно нагревается от своего горячего внутреннего пространства и растягивается под действием гравитации. Ее затем раздувают с использованием сжатого воздуха в полости, образованной двумя половинками раздувной формы, с образованием контейнера с окончательной формой.

Форма внешней поверхности готового контейнера определяется размерами полости раздувной формы. В отличие от этого, поскольку внутренняя поверхность формируется сжатым воздухом, для внутренней поверхности не существует заданной формы. Таким образом, толщина стенок зависит от перераспределения стекла, которое возникает в ходе процесса со стороны раздува, поскольку контейнер преобразуется из заготовки для раздува в готовый контейнер.

Это, в свою очередь, зависит от сильно зависимого от температуры распределения вязкости заготовки для раздува, поскольку она попадает в зону процесса формовки со стороны раздува. Для получения хорошего распределения стекла в стеклянном контейнере, таким образом, является необходимым иметь надлежащее распределение температур в заготовках для раздува, когда их вынимают из черновой формы за счет отвода определенного количества тепла от заготовок для раздува при определенной скорости. На это, в свою очередь, влияет количество времени, в течение которого заготовки для раздува остаются в черновых формах, а также регулировка времени и продолжительность охлаждения половинок черновой заготовки.

Поскольку горячее стекло из капли стекломассы контактирует с более холодной внутренней поверхностью черновой формы, на внешней поверхности заготовки для раздува образуется «корка». Является обязательным иметь надлежащую корку на заготовках для раздува, для облегчения переворачивания заготовок для раздува и их перемещения в раздувные формы, когда они еще имеют температуру, при которой заготовки будут быстро подогреваться. Толщина корки зависит преимущественно от времени контакта заготовки для раздува с внутренними стенками черновой формы (которая меняется первоначально, в зависимости от времени синхронизации машины), тогда как температура корки зависит преимущественно от температуры заготовки. Поскольку температура формовочного оборудования со стороны заготовки в первую очередь влияет на тепловое состояние заготовки для раздува, можно понять, что очень важно поддерживать желаемые значения для этого параметра процесса.

В настоящее время, несмотря на важность поддержания надлежащих температур черновой формы, параметры процесса, влияющие на охлаждение черновых форм, обычно вручную регулирует оператор ИС-машины, исходя из внешнего вида заготовки для раздува и готовых стеклянных контейнеров. Из-за помех, воздействующих на систему, например изменений температуры охлаждающего воздуха, требуемая степень охлаждения изменяется во времени, вследствие чего оператору приходится не только устанавливать первоначальное время охлаждения, но он также должен повторно регулировать его при каждом смещении, для поддержания желаемых температур заготовки с течением времени. Это ручное регулирование обычно осуществляют без использования преимуществ измерений в режиме реального времени, исходя из наблюдений за самим стеклом и выборочных проверок температуры черновых форм с использованием ручных зондов. Таким образом, результаты сильно зависят как от квалификации, так и от старательности оператора.

Является выгодным получать заготовки для раздува, тепловое состояние которых постоянно во времени и во множестве полостей всей машины. Как правило, автоматическая модификация параметров процесса, влияющих на охлаждение черновых форм, исходя из доступной информации о характеристиках контейнеров из стекломассы, не выполнялась в прошлом, и поэтому она может представлять собой новую разработку.

Объект изобретения, обсуждаемый в данном разделе, описывающем предпосылки создания изобретения, не следует рассматривать лишь как уровень техники, исходя из упоминания о нем в разделе, описывающем предпосылки создания изобретения. Аналогично, не следует считать, что проблема, упомянутая в разделе, описывающем предпосылки создания изобретения, или связанная с объектом изобретения, описываемым в разделе о предпосылках создания изобретения, ранее была известна из уровня техники. Объект изобретения, представленный в разделе, описывающем предпосылки создания изобретения, лишь отображает различные подходы, которые сами по себе также могут представлять собой изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Здесь описан новый подход, в котором используется контроль с замкнутым циклом, где измеряются температуры черновых форм, а охлаждение и параметры времени контакта автоматически регулируются для поддержания желаемого значения температуры. Поэтому изобретение может улучшить выход процесса и качество, при снижении зависимости от способностей оператора, за счет автоматического регулирования синхронизации машины для поддержания желаемой температуры/отвода тепла от черновой формы.

С помощью этого изобретения систему контроля температуры черновой формы и способ ее эксплуатации можно использовать для получения измеренных температур черновой формы и использования их для автоматического контроля подачи охлаждающего воздуха к черновым формам. Это можно осуществлять независимо для каждой половинки черновой формы, а также независимо для плунжера для каждой черновой формы. Система контроля температуры черновой формы с замкнутым циклом может обеспечивать команды изменения установки температуры, уравновешивание температуры заготовки для раздува слева и справа и поддержание температур заготовки для раздува при заданном значении, и все из этого вносит вклад в повышение конечного качества стеклянного контейнера.

В варианте воплощения системы устройство для измерения тепла определяет температуру поверхности, по меньшей мере, одного элемента черновой заготовки и обеспечивает измерение температуры, выявляющее такую температуру, а также обеспечивает клапан для селективной подачи охладителя от источника охладителя, по меньшей мере, к одному элементу черновой формы, и при этом ввод температуры обеспечен для указания желаемой температуры, при которой следует поддерживать, по меньшей мере, один элемент черновой формы, контроллер, обеспечивающий выходную продолжительность охлаждения для управления клапаном для подачи охладителя, по меньшей мере, к одному элементу черновой формы способом, направленным на достижение желаемой температуры, и систему контроля за ошибками с обратной связью, имеющую в качестве входных данных ввод температуры и измерение температуры, которая представляет собой систему контроля за ошибками, обеспечивающую выходные данные для управления контроллером.

В варианте воплощения способа определяют температуру поверхности, по меньшей мере, одного элемента черновой формы и обеспечивают выявляющие ее измерения температуры, обеспечивают подачу охладителя, причем охладитель селективно подают от источника охладителя через клапан, по меньшей мере, к одному элементу черновой формы, указывают желаемую температуру, которую необходимо поддерживать на этом, по меньшей мере, одном элементе черновой формы, причем клапаном управляют с помощью контроллера для подачи охладителя, по меньшей мере, к одному элементу черновой формы способом, направленным на достижение желаемой температуры, а ввод температуры и измерение температуры обеспечивают в качестве входных данных для замкнутой системы контроля за ошибками с обратной связью, и эта система контроля за ошибками обеспечивает выходные данные для управления контроллером.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие преимущества настоящего изобретения станут лучше поняты из ссылки на чертежи, на которых:

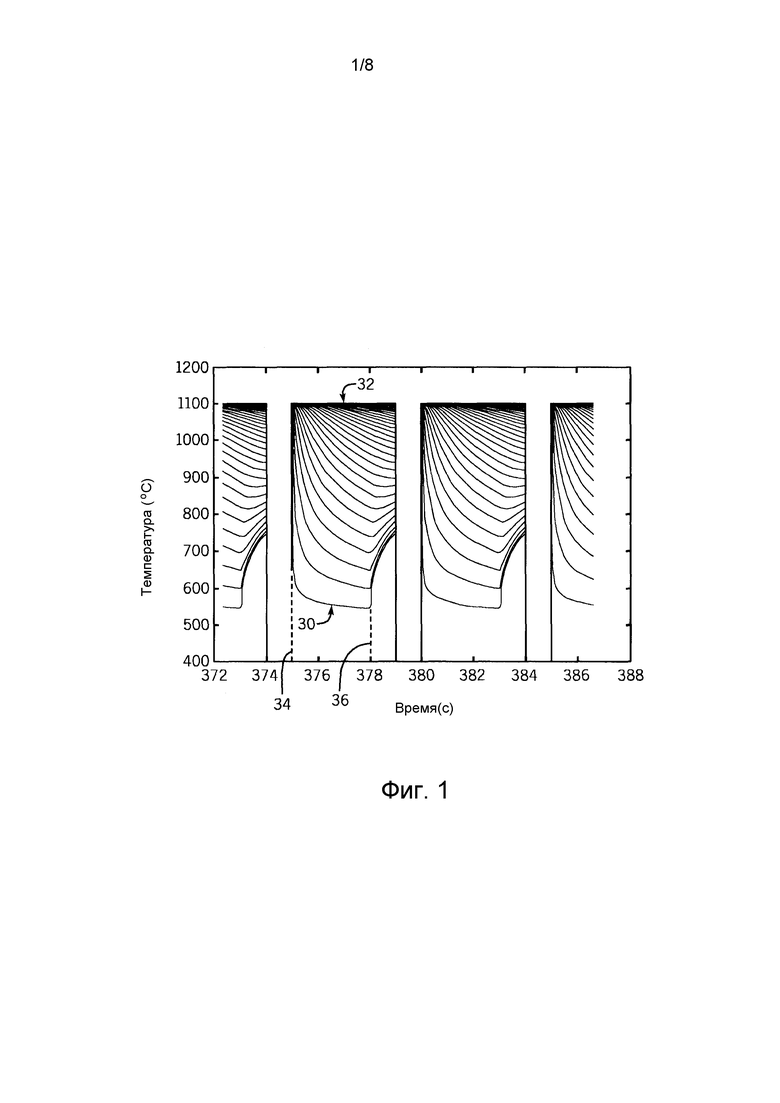

Фиг. 1 представляет собой график, показывающий изменения температуры заготовки для раздува в зависимости от времени и радиального местоположения;

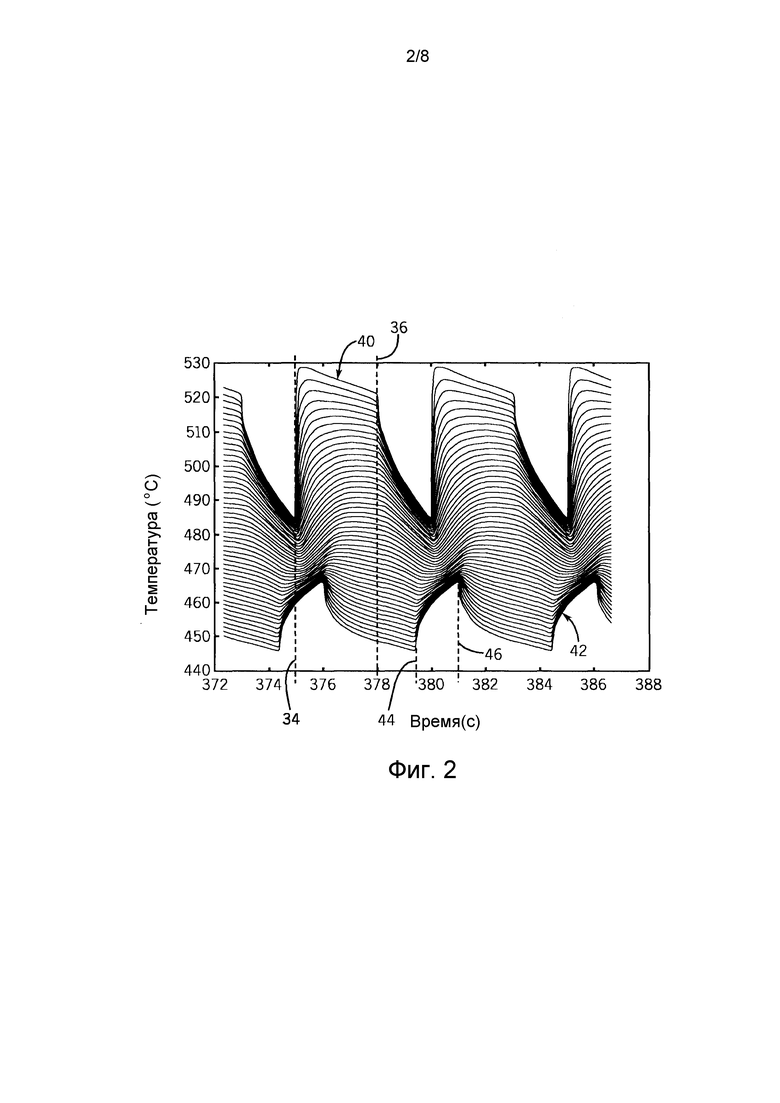

Фи. 2 представляет собой график, показывающий изменения температуры черновой формы в зависимости от времени и радиального местоположения;

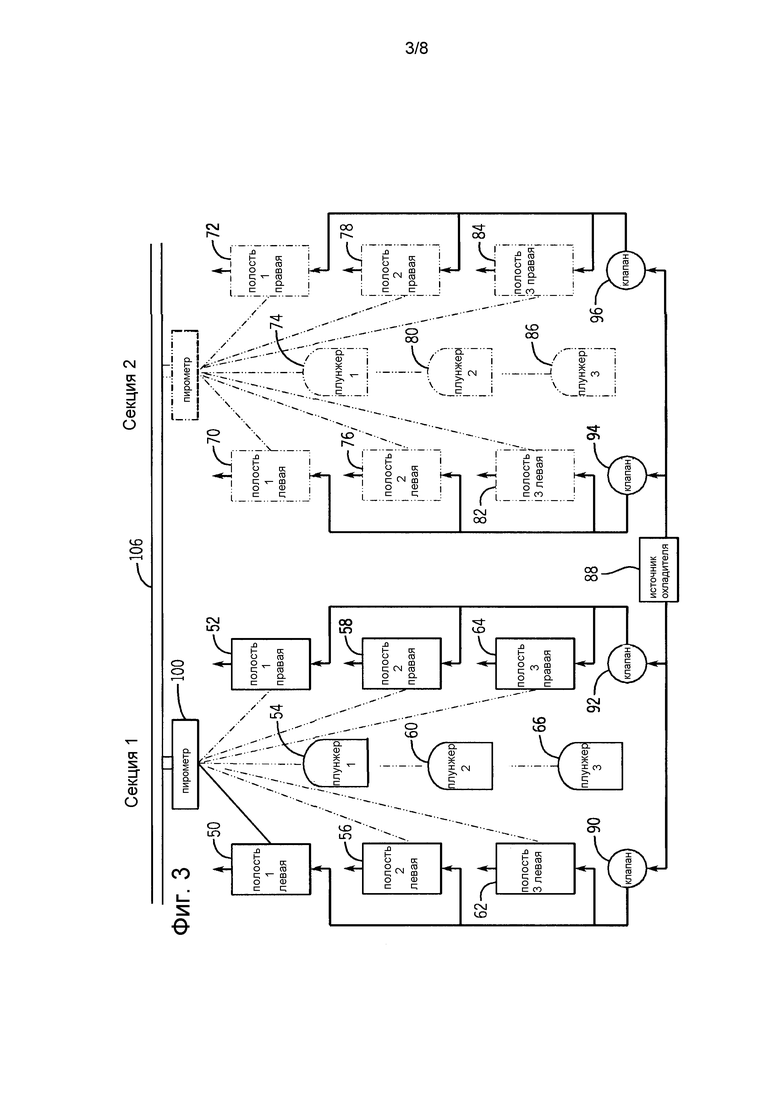

Фиг. 3 представляет собой схематическое изображение двух трехкапельных секций ИС-машины для прессовыдувного формования, показывающее охлаждение для половинок черновой формы, имеющей рельсовый многоосевой пирометр для измерения температуры поверхности половинок черновой формы и плунжеров;

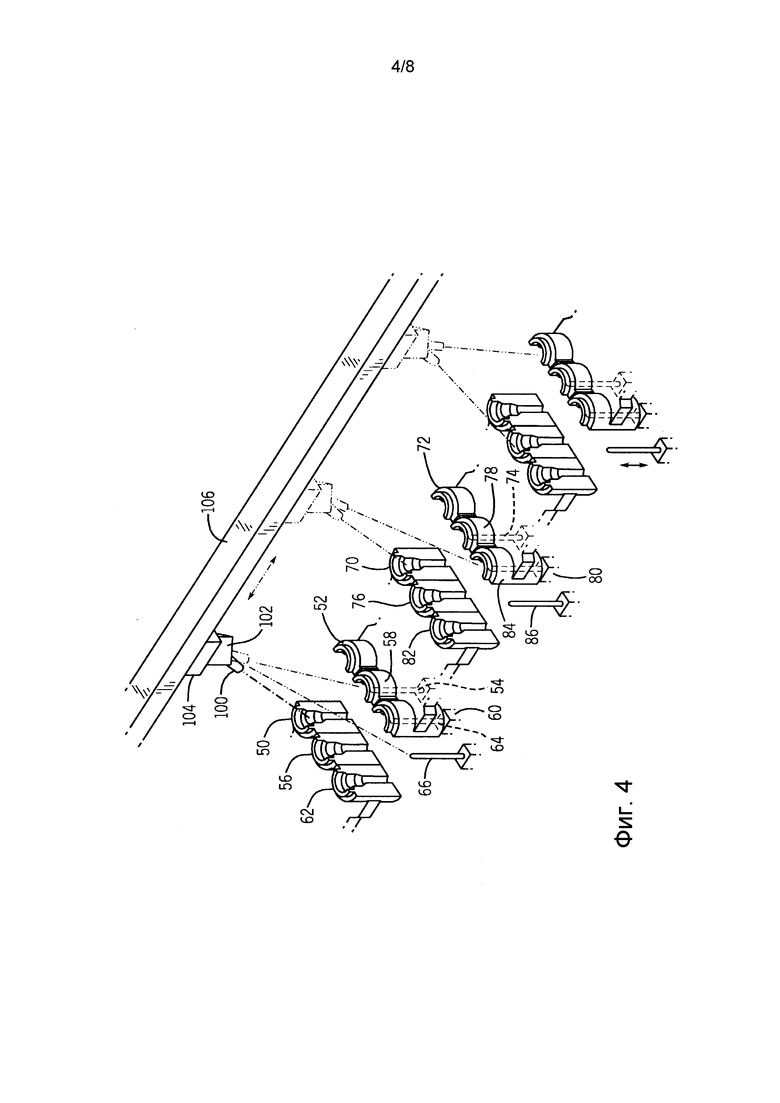

Фиг. 4 представляет собой схематическое изображение, аналогичное тому, которое показано на Фиг. 3, не более подробно показывающее рельсовый многоосевой перемещающийся пирометр, используемый для измерения температуры поверхности половинок черновой формы и плунжеров;

Фиг. 5 представляет собой основную систему контроля с обратной связью для регулирования температуры черновой формы, с использованием данных о температуре поверхности, полученных с рельсового многоосевого пирометра согласно Фиг. 4;

Фиг. 6 представляет собой более сложную систему контроля с обратной связью, с использованием алгоритма внутренней модели для регулирования температуры черновой формы, с использованием данных о температуре поверхности, полученных с рельсового многоосевого пирометра согласно Фиг. 4;

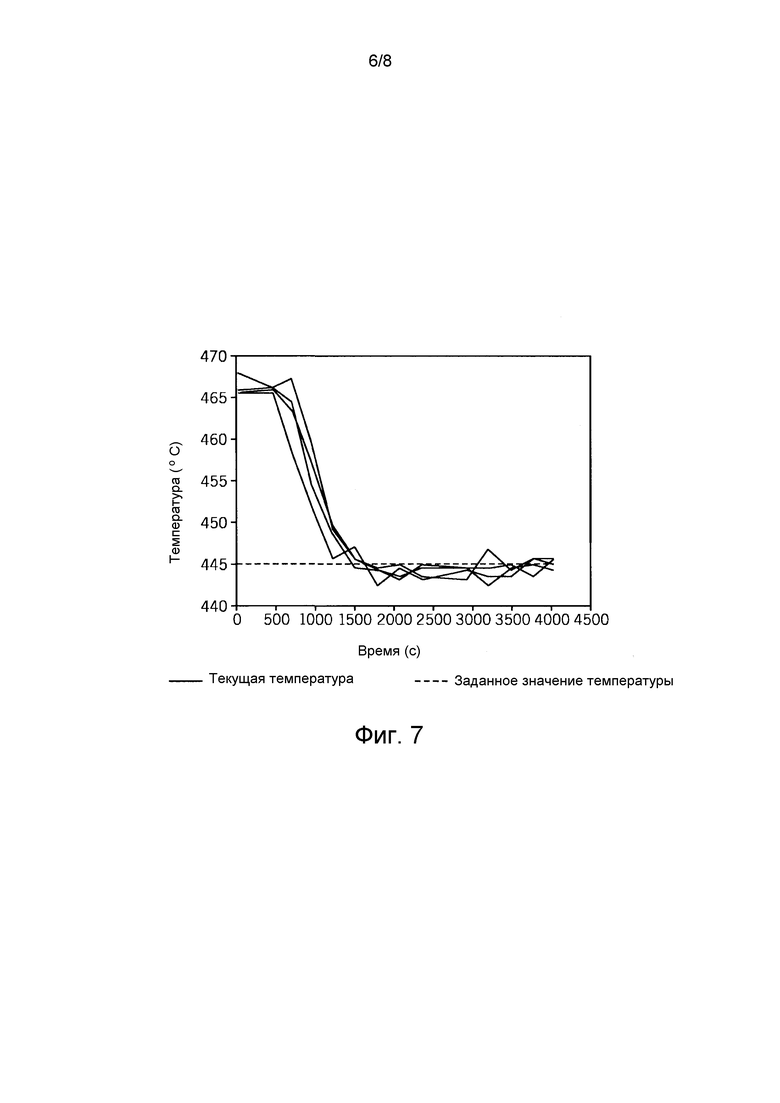

Фиг. 7 представляет собой график команд, следующих за откликом на скачок;

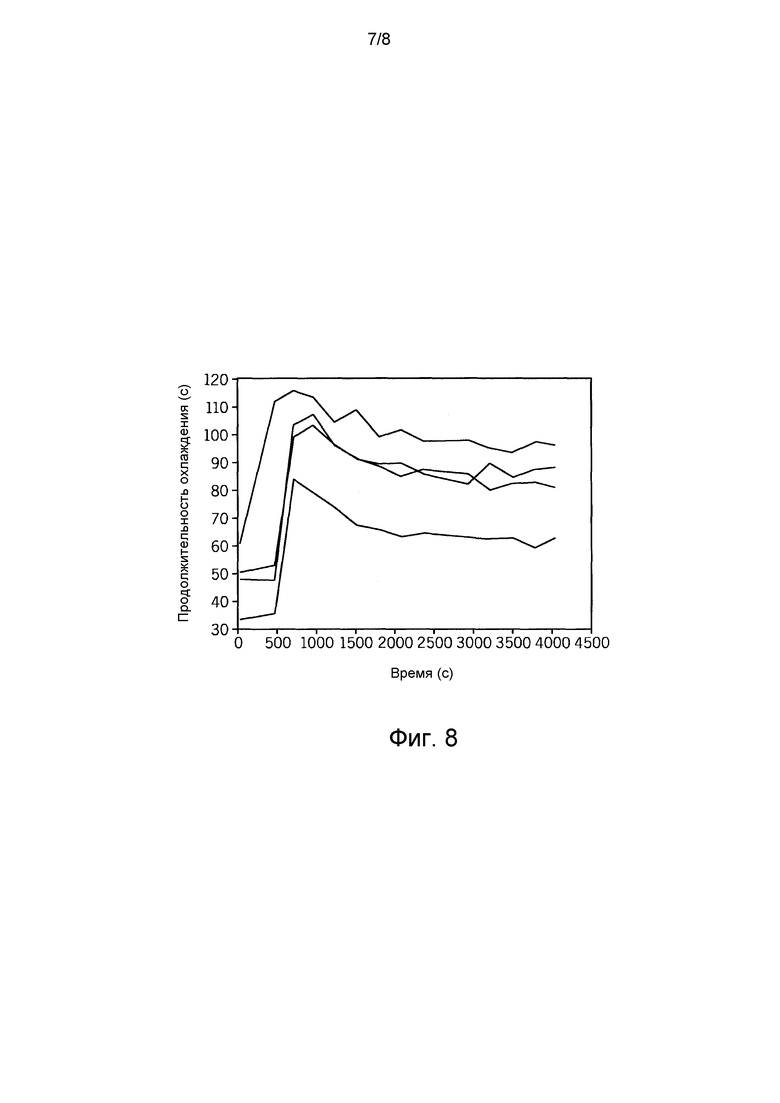

Фиг. 8 представляет собой график выходных данных контроля отклика на скачок; и

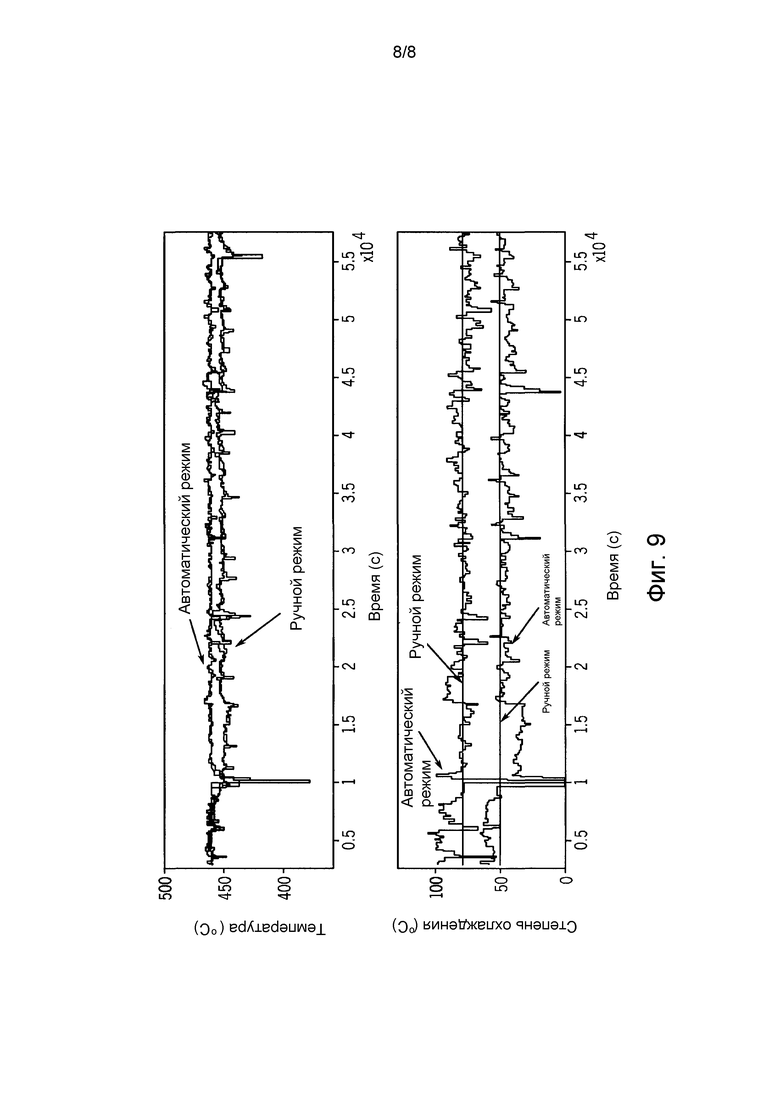

Фиг. 9 представляет собой графики температуры и степени охлаждения, необходимой для поддержания постоянной температуры, при сравнении ручного и автоматического регулирования.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Для лучшего понимания функционирования системы контроля температуры черновой формы с замкнутым циклом согласно настоящему изобретению и подхода, который согласуется с ней, может быть полезно сначала представить более полное описание термической обработки черновой формы. Со стороны заготовок тепло передается внутренним поверхностям черновых форм от горячего стекла и удаляется посредством охлаждающего воздуха, который пропускают по каналам охлаждения внутри черновых форм. Процесс происходит циклически. На каждом машинном цикле свежую каплю расплавленного стекла загружают в закрытые половинки черновой формы, затем ее преобразуют в заготовку для раздува, половинки черновой формы открывают, а заготовку для раздува удаляют и, наконец, половинки черновой формы закрывают и приступают к приему следующей капли расплавленного стекла.

Следующие за этим основным машинным циклом как подвод, так и отвод тепла от форм также являются циклическими. Фактически, в ходе каждого цикла внутренняя поверхность черновой формы переключается между двумя режимами. Во время действия первого режима горячее стекло находится в контакте с поверхностями формы, при наличии сильного теплового потока, направленного к черновой форме. Во время действия второго режима стекло удаляют, и относительно небольшое количество тепла отводится от внутренних поверхностей формы из-за естественной конвекции и излучения. В ходе машинного цикла клапан подачи охлаждающего воздуха переключается между открытым и закрытым состоянием, обеспечивая пульсацию потока охлаждающего воздуха, текущего по внутренним каналам охлаждения половинок черновой формы. Количество тепла, отводимого за один цикл, регулируют путем контроля продолжительности импульса охлаждающего воздуха. Таким образом, условия теплопереноса в каналах охлаждения также переключаются между двумя режимами. При первом режиме вдувают охлаждающий воздух и происходит быстрый отвод тепла от поверхностей канала охлаждения. При втором режиме течение охлаждающего воздуха останавливают и тогда теплоперенос происходит в незначительных количествах.

Результаты циклического нагрева и охлаждения проиллюстрированы на Фиг. 1 и 2, которые показывают заданные температуры соответственно в стеклянной заготовке для раздува и в черновой форме, получены путем имитации одномерной нестационарной модели термообработки черновой формы. Обратимся сначала к Фиг. 1, на которой показаны прогнозируемые температуры в стеклянной заготовке для раздува, а поверхность контакта формы со стеклянной заготовкой для раздува обозначена ссылочным номером 30, а внутреннее пространство заготовки для раздува обозначено ссылочным номером 32. Время поступления капли обозначено ссылочным номером 34, а момент времени, когда черновая форма раскрывается, обозначен ссылочным номером 36.

Обратимся теперь к Фиг. 2, на которой показаны прогнозируемые температуры в черновой форме, где поверхность контакта стекла с внутренней поверхностью черновой формы обозначена ссылочным номером 40, а канал охлаждения внутри черновой формы обозначен ссылочным номером 42. Время нового поступления капли обозначено ссылочным номером 34, а момент времени, при котором черновая форма раскрывается снова, обозначен номером 36. Момент времени, при котором поток охлаждающего воздуха начинает течь, обозначен номером 44, а момент времени, при котором поток охлаждающего воздуха останавливают, обозначен номером 46.

В целом, периодическая природа отклика достаточно очевидна, а также резкие пространственные градиенты температуры, показанные на Фиг. 1 и 2, также достаточно заметны, что указывает на то, что при этих масштабах времени формующий металл нельзя рассматривать просто как одиночную сосредоточенную термическую массу с однородной температурой. Рассматривая более подробно и оценивая сначала стекло (заготовку для раздува), можно видеть, что после того, как капля стекла приходит в контакт с черновыми формами, температура поверхности стекла быстро падает, и на заготовке для раздува образуется резкий градиент температур или термическая корка.

После того как черновые формы раскрываются, а контакт прерывается, эта корка затем начинает повторно нагреваться от горячего внутреннего пространства стекла. При рассмотрении черновой формы можно видеть, что, когда стекло входит в контакт с черновой формой, температура поверхности формы, которая контактирует со стеклом, быстро повышается, а затем повышенное тепло проникает через внутреннюю поверхность черновой формы. После удаления стекла температура поверхности падает, поскольку тепло продолжает проводиться от поверхности во внутреннее пространство. После включения подачи охлаждающего воздуха температура поверхности черновой формы начинает падать вдоль каналов охлаждения, а затем поверхность повторно нагревается, поскольку тепло от относительно теплого внутреннего пространства черновой формы поступает обратно к поверхности.

Для внедрения применимой на практике и эффективной (автоматической) системы контроля температуры черновой формы с замкнутым циклом необходимо преодолеть множество препятствий. Необходимым условием для любой системы контроля с замкнутым циклом (обратной связью) является механизм для измерения параметра, который подлежит контролю, в данном случае, температуры черновой формы. Как правило, бывает сложно внедрять датчики и системы измерений, которые смогут выдерживать суровые, высокотемпературные условия, имеющиеся в технологии изготовления стеклянного контейнера. В частности, типичная ИС-машина имеет от десяти до двенадцати секций, каждая из которых имеет от двух до четырех полостей черновой формы на секцию, и каждая полость содержит две половинки черновой формы. Следовательно, в каждой машине следует измерить от сорока до девяносто шести температур черновой формы.

Кроме того, половинки черновой формы перемещаются, поскольку формы раскрываются и закрываются, и дополнительно, черновые формы регулярно заменяют. Внедрение типичных датчиков, таких как термопары, в этой ситуации может быть достаточно осложнено из-за прокладывания большого количества кабелей, которые могут потребоваться, что приводит к созданию межсоединений для замены черновых форм и способствует изгибу выводов, поскольку черновые формы раскрываются и закрываются. В такой ситуации, конечно, предпочтительными являются бесконтактные измерения, хотя расходы на обеспечение отдельных бесконтактных измерений для столь большого количества точек измерения может показаться в лучшем случае непрактичным.

Схематическое изображение черновых форм двух трехкапельных секций ИС-машины с типичной системой охлаждения черновой формы показано на Фиг. 3. Первая секция ИС-машины имеет первые полости для левой и правой половинок формы соответственно 50 и 52 и первую полость для плунжера 54, вторые полости для левой и правой половинок формы соответственно 56 и 58, и вторую полость для плунжера 60, и третьи полости для левой и правой половинок формы соответственно 62 и 64, и третью полость для плунжера 66. Вторая секция ИС-машины имеет первые полости для левой и правой половинок формы соответственно 70 и 72 и первую полость для плунжера 74, вторые полости для левой и правой половинок формы соответственно 76 и 78, и вторую полость для плунжера 80, и третьи полости для левой и правой половинок формы соответственно 82 и 84, и третью полость для плунжера 86.

Поток охладителя (воздуха) подают из источника охладителя 88 в полости для каждой из черновых форм в двух секциях ИС-машины, показанных на Фиг. 1, через клапан для половинок черновой формы в каждой из секций, причем клапаны являются регулируемыми и предназначены для контроля всего потока охлаждающего воздуха, подаваемого к нескольким половинкам форм, образуя одну сторону (левую или правую) каждой секции, для контроля их температуры. Полости для форм в ходе всего цикла формования заготовки для раздува периодически принимают подводимое тепло от горячего стекла, а отводится тепло от них за счет потока охлаждающего воздуха, направленного к половинкам черновых форм.

В частности, клапан 90 контролирует подачу охладителя от источника охладителя 88 к первой полости для левой половинки формы 50, второй полости для левой половинки формы 56 и третьей полости для левой половинки формы 62 в первой секции, клапан 92 контролирует подачу охладителя из источника охладителя 88 к первой полости для правой половинки формы 52, второй полости для правой половинки формы 58 и третьей полости для правой половинки формы 64 в первой секции, клапан 94 контролирует подачу охладителя из источника охладителя 88 к первой полости для левой половинки формы 70, второй полости для левой половинки формы 76 и третьей полости для левой половинки формы 82 во второй секции, а клапан 96 контролирует подачу охладителя из источника охладителя 88 к первой полости для правой половинки формы 72, второй полости для правой половинки формы 78 и третьей полости для правой половинки формы 84 во второй секции. Конечно, также возможно иметь отдельные клапаны для каждой из половинок форм и для контроля охлаждения каждой из половинок форм по отдельности.

Температуры поверхности в половинках черновой формы можно проконтролировать любым подходящим образом. Для этой цели температуры поверхности можно измерять посредством датчиков, встроенных в формы, зафиксированных пирометров или тепловых фотокамер, настроенных на формы, или, что предпочтительно, посредством одиночного перемещающегося и вращающегося пирометра, который циклически перемещается по машине, отбирая пробы температур левых и правых полостей в каждой секции. Является предпочтительным, чтобы для системы контроля температуры черновой формы с замкнутым циклом согласно настоящему изобретению был использован последний из этих подходов, промышленно применяемый компанией Emhart Glass S.A., с использованием Системы TCS™, которая представляет собой систему на основе пирометра, которую можно использовать для контроля температур формовочного оборудования со стороны заготовки в ИС-машине. Эта система схематически показана на Фиг. 3, а более подробно - на Фиг. 4.

Обратимся в частности к Фиг. 4, где одиночный высокоскоростной пирометр 100 закреплен на многоосном держателе 102, поддерживаемом системой автоматического позиционирования 104, опирающейся на рельс 106, проходящий по всей длине ИС-машины. (Пирометр 100 фактически закрепляют на многоосевом держателе 102 с двумя степенями подвижности (вращением в каждой из взаимно перпендикулярных горизонтальной и вертикальных плоскостях), с третьей степенью подвижности, возникающей вседствие движения системы автоматического позиционирования 104 по рельсу 106 между секциями). Будучи внедренной в качестве системы контроля температуры черновой формы с замкнутым циклом согласно настоящему изобретению, система способна контролировать температуры нескольких точек каждой секции, потенциально включая обе половинки черновой формы каждой черновой формы в каждой секции и их соответствующие плунжеры. Когда система автоматического позиционирования 104 перемещается по рельсу 106 к местоположению, смежному с одной из секций, пирометр 100 может затем направляться многоосевым креплением 102 на отдельные половинки черновой формы и плунжеры, для получения измерений температур каждой половинки в каждой полости отдельной формы и плунжера. Пирометр 100 можно перемещать с использованием системы автоматического позиционирования, перемещающейся взад и вперед по рельсу 106 к любой из секций во всей ИС-машине, для обеспечения периодических обновлений желаемых измерений температуры в каждой точке.

Рассмотрение подлежащего контролю процесса выявляет, что система контроля температур черновых форм с замкнутым циклом по множеству ключевых особенностей отличается от типичных задач управления промышленным процессом. В типичной задаче управления процессом динамика процесса, подлежащего контролю, например уровень в резервуаре или температура хорошо перемешанного потока, хорошо представлена низкоуровневой динамической системой с сосредоточенными параметрами (обыкновенным дифференциальным уравнением) с непрерывными (во времени) входными данными, поступающими от исполнительного механизма, используемого для регулировки процесса. В отличие от этого, как обсуждалось ранее, при этих масштабах времени черновые формы отчетливо демонстрируют характеристику системы с распределенными параметрами, в которой температура изменяется в пространстве в радиальном (вглубь формы), периферийном и осевом направлениях.

Также как входные данные управления (охлаждающий воздух), так и данные подводимой теплоты (горячее стекло) являются непрерывными во времени и периодически переключаются с каждым последовательным машинным циклом загрузки капли стекломассы и формования заготовки для раздува. Эти факторы делают проблему проектирования системы управления несколько более сложной, поскольку не представляется возможным непосредственно получать простые аналитические модели процесса, которые можно было бы использовать для анализа и проектирования системы управления. Вместо этого разработка системы управления должна опираться на более продуманные имитационные модели и их экспериментальное тестирование на реальном процессе.

Дополнительно, для внедрения системы контроля с замкнутым циклом необходимо иметь средство для регулировки синхронизации начала и/или окончания импульса подачи охлаждающего воздуха и поддержания этих значений в заданных пределах для интервалов времени для других событий системы. Также важно иметь дополнительную информацию, касающуюся состояния измеряемых секций машины, например, о том, работают ли они или давно ли были смазаны (операторы периодически наносят смазку на формы в ходе операции, известной как смазывание). Как правило, промышленные системы регулирования синхронизации не обеспечивают такой внешний интерфейс. Чтобы решить эту проблему, систему контроля температуры черновой формы с замкнутым циклом согласно настоящему изобретению можно встраивать непосредственно в систему регулирования синхронизации, такую как систему регулирования Emhart FlexIS™, представляющую собой систему регулирования, выпускаемую компанией Emhart Glass S.A. Для обеспечения необходимой взаимосвязи между системами управления и синхронизации.

Обратимся теперь к Фиг. 5, где представлена первая примерная система управления с обратной связью, в которой использованы данные по температуре поверхности для черновых форм, которые можно получать с использованием информации, поступающей с пирометра 100 согласно Фиг. 4, или любым другим подходящим способом, для контроля температур черновой формы. Каждая полость черновой формы 110 принимает периодически подводимое тепло от горячего стекла в ходе каждого цикла формования заготовки для раздува. Комбинированный эффект от тепла, поступающего от горячего стекла в полость черновой формы 110, и от тепла, выводимого охлаждающим воздухом из полости черновой заготовки 110, приводит к изменяющемуся во времени тепловому состоянию формы 112 на контактной поверхности полости черновой формы 110.

Принцип действия варианта воплощения, проиллюстрированного на ФигИГ. 5, следующий. Для каждой полости черновой формы заданную (желаемую) температуру сопоставляют с измеренным значением, полученным с пирометра 100 (показанным на Фиг. 4). Эту разность обрабатывают посредством алгоритма управления, который затем рассчитывает выверенную продолжительность охлаждения. Выверенную продолжительность охлаждения затем применяют для физических черновых форм посредством системы регулирования синхронизации, а для завершения цикла новую результирующую температуру измеряют пирометром 100.

Как обсуждалось ранее, температура черновых форм изменяется как в пространстве, так и во времени. Следует отметить, что измерения, осуществляемые пирометром 100, осуществляют в одном местоположении на поверхности черновой формы и в один момент времени относительно цикла ИС-машины. Например, этот момент времени может наступить сразу после того, как стекло покидает черновые формы и поверхность формы можно исследовать с использованием пирометра. Система представляет собой, таким образом, по существу систему дискретных данных, с периодом дискретизации, задаваемым временем прохождения в прямом и обратном направлениях, требуемым для пирометра 100 для измерения температур для всей ИС-машины. Обычно оно может составлять от пяти до двадцати минут, в зависимости от количества измеряемых полостей и продолжительности цикла машины.

Обратимся снова к Фиг. 5, где в системе контроля температуры черновой формы с замкнутым циклом согласно настоящему изобретению по Фиг. 4 тепловое состояние формы 112 измеряют посредством измерительной системы 114, которая может представлять собой систему на основе пирометра 100, описанную выше применительно к Фиг. 4. Эта измерительная система 114 обеспечивает выходные данные измерения 116 температуры. Следует учитывать, что температуру можно измерять и регулировать независимо друг от друга для различных половинок форм, с использованием системы контроля температуры черновой формы с замкнутым циклом согласно настоящему изобретению.

Данные измерения 116 температуры черновой формы вычитают из желаемого заданного значения температуры 118 в сумматоре 120, выходные данные из которого представляют собой сигнал ошибки 122. Этот сигнал ошибки 122 поступает в контроллер 124, который рассчитывает скорректированную продолжительность охлаждения, такую, чтобы продолжительность охлаждения 126 можно было использовать для регулирования клапанов 90, 92, 94 и 96 системы, проиллюстрированной на Фиг. 3, и это было описано выше применительно к результирующему потоку охлаждающего воздуха, подаваемого к полости черновой формы 110, для модификации теплового состояния формы 112, для получения желаемых температур в местах измерения.

Это осуществляется путем регулирования продолжительности охлаждения 126 в ходе каждого машинного цикла, при котором клапаны 90, 92, 94 и 96 поддерживаются открытыми. Вместо одиночного контроллера 124 можно использовать несколько идентичных контроллеров, где каждый контроллер отвечает за индивидуальное регулирование одного из клапанов 90, 92, 94 и 96 для получения заданной измеренной температуры. Если отдельные клапаны используются для каждой половинки формы и для контроля охлаждения в каждой половинке формы по отдельности, то идентичные контроллеры вместо этого можно использовать вместе с каждым контроллером, отвечающим за регулирование клапана для контроля охлаждения каждой половинки формы.

Можно использовать различные алгоритмы для фактического приведения в действие контроллера 124, включая хорошо известный контроллер пропорционально-интегрального дифференцирования (Proportional Integral Контроллер, «PID»), а также многочисленные типы систем управления на основе моделирования, в которых модель реального процесса используется для содействия расчету соответствующих управляющих данных. Для контроля продолжительности охлаждения 126 можно модифицировать момент времени, при котором клапан открывается, либо момент времени, при котором клапан закрывается, либо то и другое. Можно использовать предельные значения для поддержания продолжительности открытия на уровне, меньшем или равном имеющейся продолжительности цикла, или любому другому специально заданному периоду времени. Предельные значения и моменты запуска также можно задавать лишь для осуществления охлаждения в течение части цикла, когда это считается наиболее желательным, или для предотвращения наступления определенных моментов времени, когда охлаждение может считаться нежелательным. Например, может быть желательным предотвращение ситуации, при которой израсходованный охлаждающий воздух выдувается на заготовку для раздува.

Альтернативный вариант воплощения, в котором используется особо привлекательная схема на основе Внутренней модельной структуры управления (Internal Model Control Structure), проиллюстрирован на Фиг. 6. Элементы, общие с Фиг. 5, имеют общие ссылочные номера, а именно полость черновой формы 110, тепловое состояние формы 112, измерительная система 114 и измерение 116 температуры. В системе контроля, показанной на ФИГ. 6, использована как прогнозирующая модель, так и инверсная модель, где прогнозирующую модель используют для расчета ожидаемой реакции полости черновой формы 110 на измерение продолжительности охлаждения, а инверсную модель используют для расчета продолжительности охлаждения, которая будет обеспечивать приближение к желаемой температуре черновой формы.

Система, проиллюстрированная на Фиг. 6, функционирует, исходя из отфильтрованной заданной величины 130, которая обеспечена в качестве входных данных для инверсной тепловой модели формы 132, которая рассчитывает продолжительность охлаждения 134, при которой должна приблизительно достигаться желаемая температура формы. Комбинированный эффект тепла, поступающего от горячего стекла к полости черновой формы 110, и тепла, отводимого посредством охлаждающего воздуха от полости черновой формы 110, регулируемый продолжительностью охлаждения 134, приводит к изменяющемуся во времени тепловому состоянию формы 112 на поверхности контакта полости черновой формы 110. Тепловое состояние формы 112 измеряют с помощью измерительной системы 114, которая обеспечивает в качестве выходных данных измерения 116 температуры полости черновой формы 110.

Рассчитанную продолжительность охлаждения 134 также применяют для прогнозирующей тепловой модели 136 формы, которая, в свою очередь, рассчитывает прогнозируемую температуру 138 полости черновой формы 110. Прогнозируемую температуру 138 вычитают из измеренной температуры 116 посредством сумматора 140, с получением ошибки моделирования 142. Если модель процесса будет идеальной, этот сигнал будет равен нулю. Однако из-за множества реальных факторов, которые невозможно в полной мере принять во внимание, ошибка моделирования будет, как правило, отличной от нуля.

Ошибку моделирования 142 вычитают из желаемой заданной величины 144 температуры в сумматоре 146, выходные данные из которого представляют собой модифицируемую заданную величину 148 температуры. Должно быть понятно, что если из-за ошибки моделирования текущее значение модифицируемой заданной величины 148 дает слишком большой отклик, то модифицируемую заданную величину 148 модифицируют, соответственно, для запроса меньшего отклика, или наоборот. Для обеспечения стойкости к ошибкам высокочастотного моделирования, для предотвращения нереализуемого ввода в эксплуатацию и для предотвращения реакции на беспорядочный высокочастотный шум, модифицируемую заданную величину 148 пропускают через фильтр нижних частот 150, например скользящее среднее значение, с получением, таким образом, отфильтрованной заданной величины 130, с завершением, таким образом, контура регулирования. Для всей системы контроля могут быть внедрены несколько контуров, - один на клапан, причем каждый имеет ту же структуру и тот же принцип эксплуатации, что и контур, показанный на Фиг. 6.

Система контроля температуры черновой формы с замкнутым циклом согласно настоящему изобретению может охватывать всю ИС- машину, периодически проводя пробы для каждой половинки черновой формы в каждой секции. Система контроля температуры черновой формы с замкнутым циклом тратит менее одной минуты на замер всех половинок черновых форм и всех плунжеров в одной секции, и приблизительно пяти минут на эту же работу, осуществляемую всей ИС-машиной. Даже при скорости дискретизации раз в каждые пять - двадцать минут, можно установить эффективный, стабильный контроль температур черновой формы, имеющий замкнутый цикл.

Систему с замкнутым циклом теперь успешно применяют и тестируют на функционирующих ИС-машинах. Некоторые ключевые результаты, иллюстрирующие способности системы с замкнутым циклом, представлены на Фиг. 7-9.

Производительность последовательности команд системы с замкнутым циклом проиллюстрирована на Фиг. 7 для четырех различных полостей формы, находящейся под автоматическим контролем. При t=0 заданное значение температуры изменяется от 465°C до 445°C. Видно, что температуры четырех полостей смещаются и устанавливаются на новом заданном командой значении, без избыточных отклонений или колебаний. Это демонстрирует то, как оператор может непосредственно модифицировать температуру полости просто путем регулировки заданного значения.

В отличие от этого, без автоматического контроля, даже если измерения были бы доступны, пользователю бы пришлось регулировать время охлаждения методом проб и ошибок, вплоть до достижения желаемой температуры. Поскольку система, работающая по разомкнутому циклу, обычно тратит приблизительно 20 минут на полный отклик на каждое изменение продолжительности изменения, эта регулировка методом проб и ошибок может быть медленной, что приводит к увеличению периодов, в течение которых на качество продукции может быть оказано неблагоприятное воздействие. Сложность регулирования вручную продолжительности охлаждения дополнительно усиливается согласно Фиг. 8, где представлены графики выходных данных контроллера (продолжительности охлаждения), которые были необходимы для достижения изменений температур, показанных на Фиг. 7. Видно, что фактическая конечная степень требуемой регулировки несколько различается для каждой полости. Следует отметить, что требуемая степень охлаждения также будет зависеть от других факторов, таких как температура охлаждающего воздуха и давление воздуха, создаваемое вентилятором, служит дополнительным поводом для пользователя системы автоматического контроля для обеспечения точных и своевременных изменений температур формы.

В дополнение к возможности получения быстрой и точной последовательности команд, другое важное преимущество системы контроля с замкнутым контуром состоит в возможности поддержания постоянных температур в полости, вопреки неизбежным помехам. Типичные помехи включают в себя изменения температуры охлаждающего воздуха и нагнетаемого давления. Способность замкнутого цикла поддерживать постоянную температуру, несмотря на помехи, проиллюстрирована на Фиг. 9, где сопоставлены изменения температуры для двух секций машины (левых и правых полостей для каждой секции), причем одна секция находится под автоматическим контролем, а одна оставлена под ручным управлением (при постоянной продолжительности охлаждения).

Видно, что в течение нескольких часов температура секции, обслуживаемой вручную, снизилась приблизительно на 15°C и далее продолжает изменяться. В отличие от этого в полостях, находящихся под автоматическим контролем, в течение всего периода поддерживается заданное значение температуры 460°C. На Фиг. 9 показаны выходные данные контроллера в нижней половинке. Видно, что для поддержания постоянных температур продолжительность охлаждения необходимо непрерывно регулировать.

Следует учитывать, что без автоматического контроля при осуществлении таких регулировок для оператора может потребоваться много времени и внимания, и, кроме того, что для оператора может оказаться сложным знать точную степень исправления, которое может потребоваться. Циклические помехи, очевидные, как в данных, полученных автоматически, так и в данных, полученных вручную, показанных на Фиг. 9, связаны с периодическим применением смазки (с операцией смазывания) форм, которое осуществляют приблизительно раз в тридцать минут. Можно увидеть, что при автоматическом контроле также можно справиться с такими помехами и вернуть температуры к их заданным значениям.

Тепловой процесс со стороны заготовки сильно влияет на тепловое состояние заготовки для раздува, что, в свою очередь, влияет на конечное качество контейнера. Из-за помех процесса и изменчивости распределения потока степень охлаждения черновой формы, требуемая для поддержания стабильного теплового состояния заготовки для раздува, изменяется с течением времени и в зависимости от различных полостей формы. Как правило, для компенсации этой изменчивости степень охлаждения регулируют вручную, и результаты этого зависят от квалификации и старательности оператора. Для обеспечения более устойчивого производства была разработана конкретная система автоматического контроля температуры черновой формы.

Система, которая была разработана, была обеспечена за счет комбинации:

1. Перемещающегося пирометра, обеспечивающего необходимые измерения;

2. Тесного взаимодействия с системой регулирования синхронизации, позволяющей непосредственно регулировать продолжительность охлаждения машины; и

3. Понимания динамики системы, получающей преимущества, исходя из результатов анализа и моделирования нижеописанных физических процессов.

Система была экспериментально исследована на работающих ИС-машинах по производству стекла, и результаты показывают, что автоматическая система способна обеспечивать автоматическое регулирование рабочей температуры и поддерживать устойчивую температуру производства.

Внедрение этой новой технологии, как можно ожидать, снизит изменчивость температур черновой формы, повышая в конечном счете общий выход. При освобождении технического персонала от необходимости постоянно регулировать охлаждение заготовки также можно ожидать, что у него будет больше времени на то, чтобы успешно посвятить себя решению проблем в других областях.

В простейшем воспроизведении системы согласно настоящему изобретению, для каждой половинки формы можно измерить только одну соответствующую температуру, например, в одной точке в середине полости. В качестве альтернативы, можно провести несколько измерений, включая измерения в каждой из полостей в секции, или даже в нескольких точках на каждой поверхности полости. В последнем случае может быть приведен в действие клапан для получения желаемого среднего значения по секции, или, в качестве альтернативы, для контроля наиболее крайней (максимальной или минимальной) температуры.

Тогда как настоящее изобретение, в частности, в настоящей работе, описано применительно к одиночному клапану, регулирующему все полости для одной стороны секции, его также можно модифицировать для альтернативных вариантов воплощения, в которых обеспечены дополнительные клапаны для контроля потока охлаждающего воздуха к каждой половинке черновой формы, либо даже к отдельным зонам в каждой половинке черновой формы. В этих вариантах воплощения замкнутый цикл может быть внедрен для каждого клапана, где каждый такой цикл отвечает за регулирование температуры только одной половинки черновой формы или температуры одной зоны половинки черновой формы, соответствующей участку потока, контролируемого отдельным клапаном.

Следует отметить, что хотя система контроля температуры черновой формы с замкнутым циклом согласно настоящему изобретению первоначально была предназначена для применения этой технологии со стороны заготовки в ИС-машине, системы и способы, описанные в настоящем документе, также можно использовать для контроля температур раздувной формы. Технологию также можно дополнительно использовать для регулирования температуры поверхности плунжеров, причем их температуры измеряют сразу после переворачивания заготовки для раздува. В этом случае, можно регулировать продолжительность времени в пределах цикла, в течение которого клапан охлаждения плунжера будет открыт. Технологию также можно аналогичным образом использовать для контроля клапана охлаждения кольца горловины, для поддержания желаемой температуры кольца горловины.

Хотя вышеописанное описание системы контроля температуры черновой формы с замкнутым циклом согласно настоящему изобретению было показано и описано со ссылкой на его конкретные варианты воплощения и применения, оно было представлено в целях иллюстрации и описания и не должно рассматриваться в качестве исчерпывающего или ограничивающего изобретение до конкретных раскрытых вариантов воплощения и применения. Специалистам в данной области техники должно быть понятно, что множество изменений, модификаций, разновидностей или альтернативных вариантов для изобретения, описанного в настоящей работе, может быть сделано без какого-либо отступления от сущности или объема настоящего изобретения. Конкретные варианты воплощения и применения были выбраны и описаны для обеспечения наилучшей иллюстрации принципов изобретения и его конкретного применения для обеспечения, таким образом, возможности для специалиста в данной области техники использовать изобретение в различных вариантах воплощения и с различными модификациями, пригодными для конкретного предполагаемого применения. Поэтому все такие изменения, модификации, разновидности или альтернативные варианты следует рассматривать как находящиеся в пределах объема настоящего изобретения, как определено прилагаемой формулой изобретения, при их интерпретации, в соответствии с объемом которой им надлежащим образом легально и справедливо обеспечена правовая охрана.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ (ВАРИАНТЫ), СЕКЦИОННАЯ МАШИНА (ВАРИАНТЫ) | 1998 |

|

RU2187468C2 |

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ | 1998 |

|

RU2205159C2 |

| СЕКЦИОННАЯ МАШИНА | 1998 |

|

RU2200713C2 |

| СЕКЦИОННАЯ МАШИНА | 1998 |

|

RU2205803C2 |

| ПЛУНЖЕРНЫЙ МЕХАНИЗМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ, СЕКЦИОННАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ БУТЫЛОК | 1998 |

|

RU2186040C2 |

| СЕКЦИОННАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ БУТЫЛОК | 1998 |

|

RU2250199C2 |

| МЕХАНИЗМ ПЕРЕВОРАЧИВАНИЯ И УДЕРЖАНИЯ ГОРЛОВОГО КОЛЬЦА ДЛЯ СЕКЦИОННОЙ МАШИНЫ (ВАРИАНТЫ) | 1998 |

|

RU2184089C2 |

| СЕКЦИОННАЯ МАШИНА (ВАРИАНТЫ), МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ЗАГЛУШЕК ДЛЯ СЕКЦИОННОЙ МАШИНЫ, ЗАГЛУШКА ДЛЯ МЕХАНИЗМА ПЕРЕМЕЩЕНИЯ ЗАГЛУШЕК СЕКЦИОННОЙ МАШИНЫ | 1998 |

|

RU2184091C2 |

| УПРАВЛЕНИЕ МНОГОСЕКЦИОННОЙ МАШИНОЙ | 2002 |

|

RU2285671C2 |

| Способ формования стеклянной тары | 1978 |

|

SU953976A3 |

Изобретение относится к системе контроля температуры черновой формы для машины с индивидуальными секциями с замкнутым циклом при производстве стеклоизделий. Технический результат изобретения заключается в повышении качества стеклянного контейнера за счет поддержания заданного значения температуры заготовок. Система контроля содержит устройство для определения температуры поверхности черновой формы, источник охладителя, клапан для подачи охладителя, по меньшей мере, к одному элементу черновой формы, входные данные температуры, контроллер для обеспечения выходных данных продолжительности охлаждения для управления клапаном, подающим охладитель, систему контроля за ошибками с обратной связью. Система контроля за ошибками с обратной связью содержит контроллер тепловой модели формы, который рассчитывает прогнозируемую температуру черновой формы, первый сумматор для вычитания прогнозируемой температуры, обеспечиваемой контроллером тепловой модели формы, из результата измерения температуры, обеспечиваемого устройством для измерения тепла, с получением ошибки моделирования. Система контроля содержит также второй сумматор для вычитания ошибки моделирования, обеспечиваемой первым сумматором, из входных данных температуры, указывающих на желаемую температуру, с получением сигнала ошибки, который поступает на контроллер. 2 н. и 16 з.п. ф-лы, 9 ил.

1. Система контроля синхронизации цикла охлаждения черновой формы для машины с индивидуальными секциями (ИС-машины), содержащая:

- устройство для измерения тепла, которое определяет температуру поверхности, по меньшей мере, одного элемента черновой формы и обеспечивает соответствующее измерение температуры;

- источник охладителя;

- клапан для селективной подачи охладителя от источника охладителя, по меньшей мере, к одному элементу черновой формы;

- входные данные температуры, указывающие на желаемую температуру, при которой следует поддерживать, по меньшей мере, один элемент черновой формы;

- контроллер для обеспечения выходных данных продолжительности охлаждения для управления клапаном, подающим охладитель, по меньшей мере, к одному элементу черновой формы, способом, направленным на достижение желаемой температуры; и

- систему контроля за ошибками с обратной связью, имеющей в качестве входных данных входные данные температуры и измерение температуры, и эта система контроля за ошибками с обратной связью обеспечивает выходные данные для управления контроллером, система контроля за ошибками с обратной связью содержит:

- контроллер тепловой модели формы, который рассчитывает прогнозируемую температуру черновой формы;

- первый сумматор для вычитания прогнозируемой температуры, обеспечиваемой контроллером тепловой модели формы, из результата измерения температуры, обеспечиваемого устройством для измерения тепла, с получением ошибки моделирования; и

- второй сумматор для вычитания ошибки моделирования, обеспечиваемой первым сумматором, из входных данных температуры, указывающих на желаемую температуру, с получением сигнала ошибки, который поступает на контроллер.

2. Система контроля синхронизации цикла охлаждения черновой формы по п. 1, в которой черновая форма имеет левую половинку формы, правую половинку формы и плунжер и в которой устройство для измерения тепла способно определять температуру каждой из левой и правой половинок черновой формы, и плунжера.

3. Система контроля синхронизации цикла охлаждения черновой формы по п. 1, в которой ИС-машина имеет несколько секций и несколько черновых форм в каждой секции и в которой устройство для измерения тепла содержит:

- многоосевой пирометр, закрепленный на опорном рельсе пирометра, перемещающийся между секциями, причем многоосевой пирометр способен определять температуры каждой черновой формы в каждой секции.

4. Система контроля синхронизации цикла охлаждения черновой формы по п. 1, в которой устройство для измерения тепла содержит:

- датчики, встроенные в черновую форму.

5. Система контроля синхронизации цикла охлаждения черновой формы по п. 1, в которой устройство для измерения тепла содержит:

- зафиксированный пирометр, способный определять температуру черновой формы.

6. Система контроля синхронизации цикла охлаждения черновой формы по п. 1, в которой ИС-машина имеет несколько секций и несколько черновых форм в каждой секции и в которой каждая черновая форма имеет левую половинку формы, правую половинку формы и плунжер, причем к левым половинкам формы в каждой секции течет поток охладителя, управляемый одиночным клапаном, и к правым половинкам формы в каждой секции течет поток охладителя, управляемый одиночным клапаном.

7. Система контроля синхронизации цикла охлаждения черновой формы по п. 1, в которой ИС-машина имеет несколько секций и несколько черновых форм в каждой секции, и в которой каждая черновая форма имеет левую половинку формы и правую половинку формы, и в которой потоком охладителя, текущим к каждой левой или правой половинке формы, управляют посредством одиночного клапана.

8. Система контроля синхронизации цикла охлаждения черновой формы по п. 1, в которой ИС-машина имеет несколько секций и несколько черновых форм в каждой секции, и в которой каждая черновая форма имеет левую половинку формы и правую половинку формы, и в которой каждая левая или правая половинка формы имеет множество зон, и в которой потоком охладителя, текущим к каждой зоне каждой левой или правой половинке формы, управляют посредством одиночного клапана.

9. Система контроля синхронизации цикла охлаждения черновой формы по п. 1, в которой контроллер содержит:

- контроллер инверсной тепловой модели формы.

10. Система контроля синхронизации цикла охлаждения черновой формы по п. 1, дополнительно содержащая:

- фильтр нижних частот для отфильтровывания сигнала ошибки перед его поступлением в контроллер.

11. Способ контроля синхронизации цикла охлаждения черновой формы в ИС-машине, включающий в себя:

- определение температуры поверхности, по меньшей мере, одного элемента черновой формы и обеспечение соответствующего измерения температуры;

- обеспечение источника охладителя;

- селективную подачу охладителя из источника охладителя через клапан, по меньшей мере, в один элемент черновой формы;

- указание желаемой температуры, при которой следует поддерживать, по меньшей мере, один элемент черновой формы;

- управление клапаном с помощью контроллера для подачи охладителя, по меньшей мере, к одному элементу черновой формы способом, направленным на достижение желаемой температуры; и

- обеспечение входных данных температуры и измерения температуры в качестве входных данных для системы контроля за ошибками с обратной связью, и эта система контроля за ошибками обеспечивает выходные данные для управления контроллером,

при этом этап обеспечения выходных данных для управления контроллером включает в себя:

- расчет прогнозируемой температуры черновой формы с помощью контроллера тепловой модели формы;

- вычитание прогнозируемой температуры, обеспечиваемой контроллером тепловой модели формы, из измерения температуры, обеспечиваемого устройством для измерения тепла, с получением ошибки моделирования; и

- вычитание ошибки моделирования из входных данных температуры, указывающих желаемую температуру, с получением выходных данных для управления контроллером.

12. Способ по п. 11, в котором черновая форма имеет левую половинку формы, правую половинку формы и плунжер и в котором этап определения содержит определение температур каждой из левой и правой половинок формы и плунжера.

13. Способ по п. 11, в котором ИС-машина имеет несколько секций и несколько черновых форм в каждой секции и в котором этап определения включает в себя:

- закрепление многоосевого пирометра на опорном рельсе для пирометра, для перемещения пирометра между секциями, и в котором многоосевой пирометр способен определять температуры каждой черновой формы в каждой секции.

14. Способ по п. 11, в котором ИС-машина имеет несколько секций и несколько черновых форм в каждой секции и в котором каждая черновая форма имеет левую половинку формы, правую половинку формы и плунжер, дополнительно включающий в себя:

- управление потоком охладителя, направленным к левым половинкам формы в каждой секции, с помощью одиночного клапана; и

- управление потоком охладителя, направленным к правым половинкам формы в каждой секции, с помощью одиночного клапана.

15. Способ по п. 11, в котором ИС-машина имеет несколько секций и несколько черновых форм в каждой секции и в котором каждая черновая форма имеет левую половинку формы и правую половинку формы, дополнительно включающий в себя:

- управление потоком охладителя, направленного к каждой из левой или правой половинок формы, с помощью одиночного клапана.

16. Способ по п. 11, в котором ИС-машина имеет несколько секций и несколько черновых форм в каждой секции, и в котором каждая черновая форма имеет левую половинку формы и правую половинку формы, и в котором каждая из левой или правой половинок формы имеет множество зон, дополнительно включающий в себя:

- управление потоком охладителя, направленного к каждой зоне левой или правой половинки формы, с помощью одиночного клапана.

17. Способ по п. 11, в котором система контроля за ошибками с обратной связью функционирует за счет вычитания измерения температуры, обеспеченного устройством для измерения тепла, из входных данных температуры, указывающих желаемую температуру, с получением выходных данных для управления контроллером.

18. Способ по п. 11, дополнительно включающий в себя: отфильтровывание нижних частот в выходных данных,

- предназначенных для управления контроллером, перед их поступлением на контроллер.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ЖИДКОСТНОЕ ОХЛАЖДЕНИЕ ОТКЛОНЯЮЩИХ УСТРОЙСТВ В УСТАНОВКЕ ФОРМИРОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2268861C2 |

| US 3332765 A1, 25.07.1967 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2016-10-27—Публикация

2012-04-11—Подача