Настоящее изобретение относится к области оптико-электронного контроля прозрачных и полупрозрачных контейнеров, таких как бутылки, банки или фляги, для обнаружения дефектов распределения материала и, в частности, локальных дефектов по толщине, которые обычно носят название дефекты тонкости.

Задача настоящего изобретения состоит в том, чтобы предложить способ контроля для определения природы или типа дефектов распределения материала контейнеров с целью устранения причин, вызывающих такие дефекты.

Известно, что в области производства стеклянных контейнеров существует риск образования одной или нескольких зон неудовлетворительного распределения материала, влияющий на эстетический вид, или, что еще хуже, на механическую прочность контейнеров. Известно, что дефекты, касающиеся минимальной толщины или «тонких участков», образуются, главным образом, в конкретных областях контейнера, которые представляют собой различные радиусы кривизны, такие как плечо или нижняя часть контейнера. Для обнаружения таких дефектов, что, например, известно из патента EP 0320139, измеряется толщина контейнера посредством направления луча света на стенку контейнера под таким углом, что часть луча света отражается наружной стороной стенки и часть луча преломляется в стенке и затем отражается внутренней стороной стенки. Лучи, отраженные внутренней и наружной сторонами стенки, принимаются линзами Френеля и направляются к линейному фотоприемнику. Толщина стенки контейнера измеряется как функция разделения на уровне фотоприемника между лучами, отраженными внутренней и наружной сторонами стенки.

Контейнер приводится во вращение на один оборот для измерения его толщины на одном из поперечных прямых участков. Преимущественно поперечный участок контроля расположен в зоне контейнера, в которой существует наибольший риск образования тонких участков, таких как нижняя часть или плечо.

В документе EP 0871007 приводится описание аналогичного способа для измерения толщины стенки и/или овальности контейнера. Аналогичным образом в документе GB 2195278 приводится описание процесса определения различных конкретных физических характеристик стеклянного контейнера, таких как толщина стекла, неправильность формы и дефекты, которые, вероятно, присутствуют в контейнере.

Анализ ранее известных решений показывает, что ни одно из них не определяет природу или тип дефектов распределения материала контейнеров. Фактически, выполненное измерение истолковывается как соответствующее типу дефекта, например, тонкому участку, в то время как в действительности оно соответствует другому типа дефекта, такого как смещение линии разъема.

Настоящее изобретение предназначено для устранения существующих недостатков в области техники, к которой относится изобретение, и предлагает неизвестный до настоящего времени способ контроля для достоверного обнаружения дефектов распределения материала, которые, вероятно, существуют в прозрачных или полупрозрачных контейнерах.

Для решения такой задачи процесс контроля по изобретению предназначен для обнаружения дефектов распределения материала в прозрачных контейнерах, имеющих центральную ось и стенку, ограниченную между наружной стороной и внутренней стороной; процесс предусматривает группу точек контроля, распределенных, с одной стороны, по области контроля и совмещенных по определенной высоте контейнера в направлении центральной оси и, с другой стороны, распределенных по окружности контейнера; процесс состоит из:

- направления, по меньшей мере, одного луча света на стенку контейнера под таким углом, что часть луча света отражается наружной стороной стенки и часть луча преломляется в стенке и затем отражается внутренней стороной стенки;

- приема фотоприемником лучей, отраженных внутренней и наружной сторонами;

- измерения толщины стенки в каждой точке контроля как функции разделения на уровне фотоприемника между лучами, отраженными внутренней и наружной сторонами.

По изобретению процесс состоит из:

- обработки измерений толщины посредством анализа их распределения по области контроля с целью получения геометрических характеристик и сравнения этих геометрических характеристик со ссылочными значениями, чтобы определить, имеет ли контейнер дефект распределения материала.

Другая задача настоящего изобретения состоит в том, чтобы предложить процесс для определения типа дефектов распределения материала контейнеров.

Для решения такой задачи процесс состоит из сравнения геометрических характеристик, получаемых из измерений толщины, со ссылочными значениями, соответствующими различным типам дефекта распределения материала, для определения типа дефекта распределения материала контейнера.

Кроме того, процесс по изобретению также может комбинироваться, по меньшей мере, с одной и/или другой из следующих дополнительных характеристик.

- принятие в расчет характеристик геометрического распределения измерений толщины, поверхности, длины, ширины, ориентации, точности, амплитуды и/или наклона.

- принятие в расчет характеристик геометрического распределения измерений толщины, меньших критичного значения толщины, для определения присутствия дефекта тонкости;

- принятие в расчет ориентации и/или точности распределения измерений толщины для определения присутствия дефекта типа смещения линии разъема;

- принятие в расчет ориентации распределения измерений толщины для дефекта типа пузырей посредством локального и быстрого изменения вышеуказанного распределения измерений толщины;

- выполнение контроля группы точек контроля:

- посредством направления луча света в форме светящейся линии, имеющей длину, определяемую по высоте контейнера по вертикальной оси,

- посредством выбора группы точек контроля по высоте контейнера по вертикальной оси с целью приема для каждой из них лучей, отраженных внутренней и наружной сторонами, и измерения толщины стенки,

- посредством перемещения контейнера относительно фотоприемника на один оборот,

- и посредством выбора шага перемещения контейнера с целью повторения для каждого шага перемещения операции для определения толщины стенки в различных точках контроля по высоте контейнера;

- выбор 3-50 точек контроля по высоте контейнера и, примерно 20 точек контроля по шагу контроля 0,02-5 мм и предпочтительно примерно 1 мм по высоте контейнера с шагом приращения перемещения 0,5-5 мм и предпочтительно порядка 1 мм по окружности контейнера;

- выбор точек контроля по высоте контейнера, соответствующей зоне контроля, для перекрывания, по меньшей мере, одной зоны соединения стенки, имеющей различные радиусы кривизны, такой как плечо или нижняя часть контейнера;

- прием лучей, отраженных наружной и внутренней сторонами, с помощью фотоприемника, предназначенного для приема двухмерного изображения, которое служит для измерений толщины в различных точках;

- направление луча света, имеющего хроматическое кодирование, прием лучей, отраженных внутренней и наружной сторонами, фотоприемником для анализа длины волны и определение толщины как функции длин волн вышеуказанных отраженных лучей;

- фильтрация, интерполяция или корректирование сигналов, направляемых фотоприемником в вертикальном и/или горизонтальном направлении фотоприемника и/или в динамике по времени.

Другая задача состоит в том, чтобы предложить установку для достоверного обнаружения дефектов распределения материала.

Для решения такой задачи установка контроля для обнаружения дефектов распределения материала в прозрачных контейнерах, имеющих центральную ось и стенку, ограниченную между наружной стороной и внутренней стороной, содержит для выполнения процесса:

- источник света для направления луча света на стенку контейнера в виде светящейся линии, имеющей длину, определяемую согласно высоте контейнера, взятой по центральной оси; луч света направляется под углом, при этом часть луча света отражается наружной стороной стенки и часть луча света преломляется в стенке и затем отражается внутренней стороной стенки;

- фотоприемник, способный принимать лучи, отраженные внутренней и наружной сторонами;

- систему для относительного перемещения контейнеров вокруг центральной оси относительно фотоприемника;

- блок получения и обработки изображений, соединенный с фотоприемником и содержащий средства:

- для выбора группы точек контроля, распределенных и совмещенных, с одной стороны, по определенной высоте контейнера в направлении центральной оси и, с другой стороны, по окружности контейнера;

- для измерения в каждой точке контроля толщины стенки как функции разделения на уровне фотоприемника между лучами, отраженными внутренней и внешней сторонами;

- для обработки измерений толщины посредством анализа их распределения по области контроля для получения геометрических характеристик;

- для сравнения этих геометрических характеристик со ссылочными значениями, чтобы определить, имеет ли контейнер дефект распределения материала.

Кроме того, установка по изобретению также может комбинироваться, по меньшей мере, с одной и/или другой из следующих дополнительных характеристик.

- фотоприемник является матричной камерой, соединенной с блоком получения и обработки изображений, которая обеспечивает прием двухмерных изображений;

- фотоприемник является спектрометром для анализа длин волн лучей, отраженных от внутренней и наружной сторон и происходящих из светового луча, имеющего хроматическое кодирование.

Различные другие характеристики станут понятными из приведенного ниже описания со ссылкой на приложенные чертежи, на которых в качестве не ограничивающих примеров показаны варианты выполнения предмета изобретения.

Фиг.1 - схематичный вид первого варианта выполнения установки контроля по изобретению;

Фиг.2 - схематичный вид в разрезе, показывающий контроль контейнера с помощью установки из Фиг.1;

Фиг.3 - пример изображения, полученного с помощью установки контроля из Фиг.1 и 2;

Фиг.4 - схематичный вид, показывающий другой примерный вариант выполнения установки контроля по изобретению;

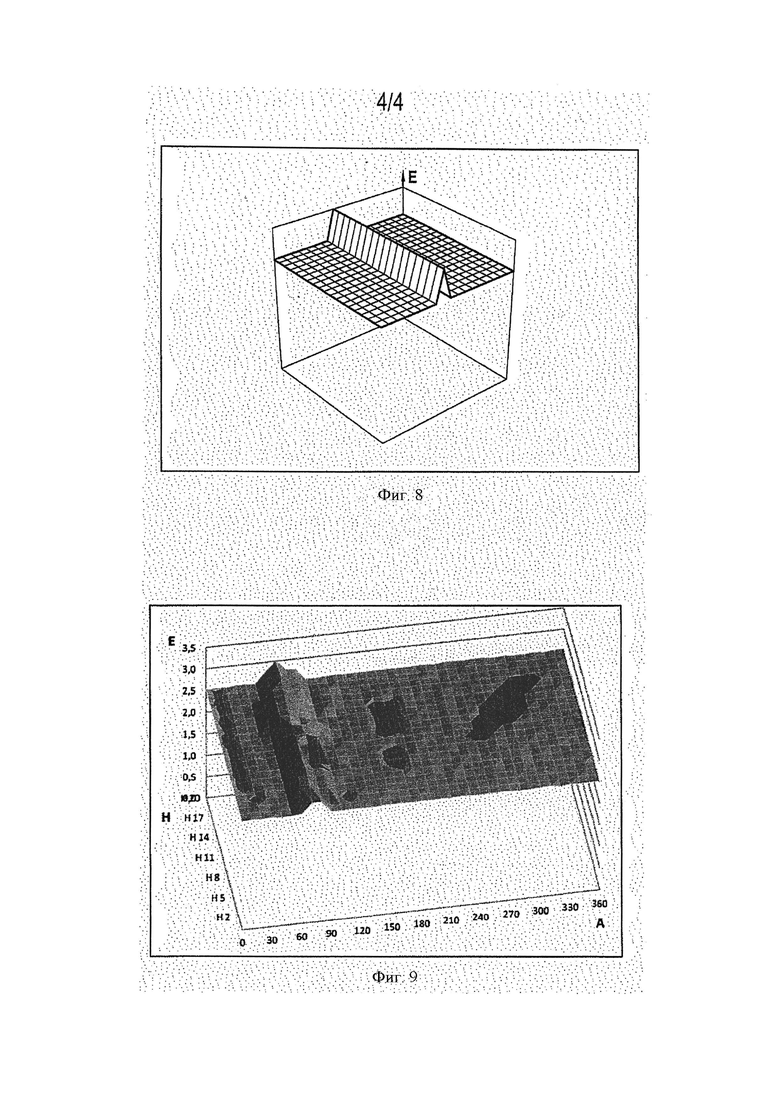

Фиг.5-8 - различные распределения толщины, соответствующие дефекту соответственно тонкого участка, смещения линии разъема, пузырей и выступа.

Фиг.9 - распределение толщины по определенной высоте и по окружности 360° контейнера.

На Фиг.1-3 показан первый примерный вариант выполнения установки 1 для обнаружения дефектов распределения материала в прозрачных или полупрозрачных контейнерах 2, имеющих центральную ось A. Как более наглядно показано на Фиг.2, каждый контейнер 2 имеет цилиндрическую стенку 3, ограничиваемую между наружной стороной 5 и внутренней стороной 6.

По изобретению установка 1 предназначена для обнаружения дефектов распределения материала в стенке 3 контейнеров 2. В случае стеклянного контейнера установка 1 предназначена для обнаружения дефектов неудовлетворительного распределения стекла. Большей частью установка 1 обнаруживает дефекты тонкости в качестве дефектов распределения материала. Установка 1 также обнаруживает дефекты распределения материала, связанные со смещением линий разъема, образованием морщин, образованием пузырей и мелких пузырей (или стружки), стеклянной пыли, складок, посечек, налета на стекле, прилипанием к зажимам.

Преимущественно, установка 1 предназначена для наблюдения зоны или области 7 контроля, которая продолжается по всей окружности контейнера, имеет высоту, взятую по центральной оси А, и окружает всю зону, в которой, вероятно, имеются тонкие участки в качестве дефекта распределения материала. Область 7 контроля продолжается соответственно двухмерной поверхности. Например, область 7 контроля соответствует нижней части или плечу бутылки. Область 7 контроля продолжается по всей окружности контейнера по высоте 0,5-50 мм и предпочтительно порядка 20 мм.

Установка 1 содержит источник 8 света, предназначенный для направления луча 9 света на стенку 3 контейнера в виде светящейся линии L, имеющей длину, определяемую согласно высоте контейнера, взятой по центральной оси A. Например, источник 8 света является лазером. По преимущественной характеристике изобретения длина светящейся линии L, взятой по центральной оси A, соответствует, по меньшей мере, высоте области 7 контроля.

Луч 9 света направляется под углом, при этом часть 11 луча 9 света отражается наружной стороной 5 и часть 12 луча 9 света преломляется в стенке 3 и затем отражается внутренней стороной 6 стенки. Как более наглядно показано на Фиг.2, направление луча 9 света обеспечивает получение луча 11, отражаемого наружной стороной 5, и луча 12, отражаемого внутренней стороной 6.

Установка также содержит фотоприемник 16, способный улавливать лучи 11, 12, отраженные соответственно наружной 5 и внутренней 6 сторонами. Фотоприемник 16 преимущественно является матричной камерой для получения двухмерного изображения области 7 контроля. Камера 16 соединена с блоком 17 получения и обработки изображений, полученных с помощью камеры. Камера 16 и блок 17 получения и обработки изображений подробно не описываются, поскольку они хорошо известны специалистам.

Установка 1 контроля также содержит систему 18 относительного перемещения контейнеров 2 относительно фотоприемника 16 для обеспечения контроля контейнера по всей окружности посредством приема последовательных изображений во время относительного перемещения контейнера. По преимущественному варианту выполнения система 18 перемещения обеспечивает вращение контейнеров вокруг центральной оси A на один оборот. В случае фасонного контейнера, т.е. контейнера, который не имеет обычной цилиндрической формы, контроль выполняется по всей окружности или периметру контейнера.

На Фиг.3 показан пример изображения I1, полученный с помощью камеры 16 для определенного углового положения контейнера относительно камеры. Изображение I1, с одной стороны, показывает изображение луча 11, отражаемого наружной стороной 5 стенки 3, и, с другой стороны, изображение луча 12, отражаемого внутренней стороной 6 стенки 3. Изображения отраженных лучей 11, 12 показаны на изображении I1 соответственно двум светящимся линиям, имеющим длину в направлении центральной оси A и соответствующим высоте области 7 контроля и расположенным на удалении друг от друга в направлении, перпендикулярном центральной оси A, на расстоянии, соответствующем толщине стенки 3. Блок 17 получения и обработки изображений предназначен для приема последовательных изображений стенки 3 контейнера 2 во время вращения контейнера 2 на один оборот. В других условиях блок 17 получения и обработки изображений принимает два последовательных изображения для определенного шага вращения контейнера, например, 0,5-5 мм и предпочтительно порядка 1 мм по окружности контейнера.

Для каждого полученного изображения блок 17 получения и обработки изображений выбирает группу уровней или точек h1, h2, … hi, распределенных и совмещенных по определенной высоте контейнера в направлении центральной оси A.

Например, для области 7 контроля выбираются 3-50 точек hi контроля по высоте контейнера и предпочтительно примерно 20 точек контроля по шагу контроля 0,02-5 мм и предпочтительно примерно 1 мм. В примере, показанном на Фиг.3, точки hi контроля взяты по высоте контейнера в области 7 контроля, равной 20 мм. Для каждой точки hi контроля блок 17 получения и обработки изображений определяет толщину стенки 3 как функцию разделения на уровне изображения I1 между лучами 11, 12, отраженными внутренней 6 и наружной 5 сторонами. В других случаях определяется толщина стенки 3 для каждого уровня hi. В примере, показанном на Фиг.3, на изображении I1 определяются 11 толщин, соответствующие каждой высоте или уровню h1.

Эта операция для определения толщины стенки 3 на изображении повторяется на различных изображениях, полученных по всей окружности контейнера 2. Для этого контейнер 2 вращается вокруг центральной оси А на один оборот. При каждом перемещении контейнера 2 на шаг во время вращения, показанного в примере, блок 17 получения и обработки изображений принимает изображение и определяет толщину стенки 3 в различных выбранных точках или уровне hi контроля. Преимущественно номер и положение точек контроля остаются идентичными от одного изображения к другому. В показанном примере для каждого углового смещения, например на 1 мм, блок 17 получения и обработки изображений продолжает измерение толщины области 7 контроля согласно 11 определенным уровням hi.

На Фиг.4 показан другой вариант выполнения, в котором луч 9 света, направленный на контейнер 2, имеет хроматическое кодирование, генерируемое хроматическим датчиком 81, т.е. луч 9 света имеет различные длины волн из известных и выбранных значений для обнаружения толщины стенки 3.

Луч света 9, который образован одним или несколькими элементарными лучами, происходящими из одного или нескольких хроматических датчиков, также имеет определенную высоту для перекрытия поверхности контейнера в зоне 7 контроля, как объясняется со ссылкой на Фиг.1-3. Луч 9 света фокусируется на стенке 3, чтоб лучи отражались от внутренней 6 и наружной 5 сторон. Лучи, отражаемые внутренней 6 и наружной 5 сторонами, принимаются хроматическим датчиком 81 и направляются к фотоприемнику 16, такому как спектрометр, для анализа длин волн лучей, отраженных наружной 5 и внутренней 6 сторонами. В зависимости от длин волн отраженных лучей блок 17 получения и обработки изображений определяет толщину стенки 3 в различных точках hi контроля, как объясняется выше.

Блок 17 получения и обработки изображений обрабатывает измерения толщины, чтобы определить, является ли, по меньшей мере, одно из измерений толщин в различных точках hi контроля меньше критичного минимального значения толщины. Это критичное минимальное значение толщины соответствует присутствию тонкого участка. В случае, когда, по меньшей мере, одно измерение толщины меньше критичного минимального значения толщины, блок 17 получения и обработки изображений выдает сигнал о дефекте, указывающий, что контейнер является бракованным.

Согласно преимущественной характеристике блок 17 получения и обработки изображений обрабатывает измерения толщины, анализируя распределение измерений толщины меньших критичного значения толщины, чтобы определить, имеет ли контейнер тонкий участок, являющийся дефектом распределения материала. Принятие во внимание измерения толщины в обоих направлениях поверхности стенки 3 обеспечивает дополнительное указание на форму замеченного дефекта.

Согласно характеристике изобретения измерения толщины обрабатываются посредством анализа их распределения по области контроля для получения геометрических характеристик, например поверхности, длины, ширины, ориентации, точности, амплитуды и/или наклона. Фактически, каждый тип дефектов распределения материала наряду с тонким участком и, например, образованием пузырей, смещением линии разъема, стеклянной пылью и т.д., имеет «геометрический признак».

На Фиг.5-7 показаны три примера распределения измерений E толщины в области 7 контроля, при этом каждый из них имеет геометрический признак типа дефекта распределения материала.

На Фиг.5 показан дефект неудовлетворительного распределения толщины, связанный с проблемой формования контейнера. Принятие во внимание геометрических характеристик измерений E толщины, в частности измерений меньших критического значения толщины, служит отличительным признаком дефекта тонкости.

На Фиг.6 показан дефект смещения линии разъема, в результате чего геометрический признак выявляется в ориентации и/или точности распределения измерений Е толщины.

На Фиг.7 показан дефект типа пузырей, в результате чего геометрический признак характеризуется локальным и быстрым изменением распределения измерений E толщины.

На Фиг.8 показан дефект типа выступа, в результате чего геометрический признак характеризуется локальным, быстрым и непрерывным изменением распределения измерений E толщины.

На Фиг.9 показан пример распределения измерений Е толщины (мм) по определенной высоте H (мм) по всей окружности A (°) контейнера.

Геометрические характеристики, полученные из распределения измерений толщины, сравниваются со ссылочными значениями, соответствующими различным типам известных или установленных дефектов распределения материала. Такое сравнение позволяет определить, действительно ли контейнер имеет дефект распределения материала. По варианту выполнения такое сравнение идентифицирует тип дефекта распределения материала контейнера. Такая идентификация типа дефекта распределения материала рассматривает причины, вызывающие этот дефект, с точки зрения его устранения.

Для улучшения обнаружения типа дефекта блок 17 получения и обработки изображений также может принимать в расчет соответствующие профили наружной 5 и внутренней 6 сторон из изображений отраженных лучей 11, 12. представленных на изображениях, полученных камерой 16.

Задача настоящего изобретения состоит в том, чтобы достоверно обнаруживать присутствие тонкого участка за счет проведения различия между ним и другими дефектами распределения материала. Преимущественно, это обнаружение выполняется в локальной области, продолжающейся на поверхности контейнера, окружающей всю зону, в которой, вероятно, образована тонкая зона. Разумеется, имеется возможность одновременного контроля нескольких зон одного контейнера.

Другим преимуществом изобретения является то, что во время анализа сигналов, направляемых фотоприемниками, их можно фильтровать в обоих направлениях и можно использовать алгоритмы и двухмерные фильтры обработки изображений для обнаружения изображений отраженных лучей 11, 12 (Фиг.3). Такая операция фильтрования, например, устраняет риски выдачи сигналов из-за дефектов поверхности контейнера.

Таким образом, по преимущественному варианту выполнения операция фильтрования может выполняться согласно направлению измерения толщины.

В этом отношении следует отметить, что абсцисса изображения на Фиг.3, соответствует абсциссе линейного или матричного фотоприемника в случае процесса измерения на основе триангуляции. Эта абсцисса зависит от отклонения лучей, отраженных от внутренней и наружной сторон. Расстояние между лучами, отраженными с двух сторон, и, следовательно, разброс их абсцисс определяют толщину. Фиг.3 может рассматриваться как матричное изображение, даже когда фотоприемник является комплектом совмещенных линейных датчиков изображения.

В случае процесса измерения на основе хроматического кодирования (Фиг.4) абсцисса изображения, показанного на Фиг.3, соответствует длине волны. Принцип измерения состоит в хроматическом кодировании, обеспечиваемом посредством фокусирования множества полихроматических точных источников (или щели) с помощью сильных хроматических линз. Лучи, отраженные от внутренней и наружной сторон, не имеют одинаковый преобладающий цвет. После фильтрования через микроотверстие или щель монохроматор горизонтально распределяет лучи по группе совмещенных линейных фотоприемников или используется матричный приемник. Таким образом, на Фиг.3 показан аспект, весьма сходный с системой триангуляции, принимая во внимание, что абсциссы являются длинами волн.

Разумеется, на всех этапах анализа, по-видимому, имеется возможность фильтрации, интерполяции или корректирования сигналов, направляемых фотоприемником 16 в вертикальном и/или горизонтальном направлении фотоприемника и/или в динамике по времени. После завершения приема сигналов, передаваемых фотоприемником при каждом шаге вращения контейнера, фильтрация по времени возвращается к фильтрации по углу вращения, т.е. по окружности контейнера.

Изобретение не ограничивается до описанных и представленных примеров, поскольку могут быть выполнены различные модификации без отклонения от объема изобретения.

Изобретение относится к способу контроля для обнаружения дефектов тонкости в прозрачных контейнерах, имеющих центральную ось. Процесс предусматривает использование группы точек контроля, распределенных по области контроля, с одной стороны, по определенной высоте контейнера в направлении центральной оси и, с другой стороны, по окружности контейнера. Способ включает направление луча света для приема фотоприемником лучей, отраженных внутренней и наружной сторонами стенки контейнера; измерение в фотоприемнике толщины стенки в каждой точке контроля как функции разнесения одного от другого лучей, отраженных внутренней и наружной сторонами. Кроме того, способ включает измерение толщины посредством анализа полученного распределения по области контроля с тем, чтобы получить геометрические характеристики и сравнить эти геометрические характеристики с опорными значениями, для определения, имеет ли контейнер дефект распределения материала. Технический результат - определение типа дефектов распределения материала контейнеров. 2 н. и 12 з.п. ф-лы, 9 ил.

1. Способ контроля для обнаружения дефектов распределения материала прозрачного контейнера (2), имеющего центральную ось (А) и стенку (3), ограниченную наружной стороной (5) и внутренней стороной (6), включающий применение для группы точек (h1) контроля, распределенных по области (7) контроля так, что они находятся, с одной стороны, на заданной высоте контейнера в соответствии с центральной осью (А) и, с другой стороны, распределены по окружности контейнера;

- направляют по меньшей мере один луч (9) света на стенку контейнера под таким углом, что часть (11) луча света отражается наружной стороной (5) стенки и часть (12) луча преломляется в стенке и затем отражается внутренней стороной (6) стенки;

- выбирают группу точек (h1) контроля в соответствии с высотой контейнера, с учетом вертикальной оси (А), так чтобы для каждой из них получать на фотоприемнике (16) лучи (12, 11), отраженные внутренней (6) и наружной (5) сторонами;

- измеряют толщину стенки (3) в каждой точке (h1) контроля в фотоприемнике (16) как функцию разнесения одного луча от другого для лучей, отраженных внутренней и наружной сторонами,

при этом перемещают контейнер (2) относительно фотоприемника (16) на один оборот,

причем выбирают шаг относительного приращения перемещения контейнера (2), так чтобы для каждого шага приращения перемещения повторять операции для определения толщины стенки (3) в различных точках (h1) контроля по высоте контейнера;

- обрабатывают измерения толщины посредством анализа распределения измерений толщины, которые меньше критического значения толщины, учитывая измерения толщины по обоим направлениям поверхности стенки (3) по области (7) контроля с тем, чтобы получить из них геометрические характеристики, учитывая в качестве геометрических характеристик указанного распределения измерений толщины поверхность указанного распределения измерений толщины, и сравнивают эти геометрические характеристики с опорными значениями, чтобы определить, имеет ли контейнер дефект распределения материала.

2. Способ контроля по п. 1, отличающийся тем, что сравнивают геометрические характеристики, полученные из измерений толщины, с опорными значениями, соответствующими различным типам дефекта распределения материала, для определения типа дефекта материала контейнера.

3. Способ контроля по п. 1 или 2, отличающийся тем, что принимают в расчет в качестве геометрических характеристик распределения измерений толщины длину, ширину, ориентацию, точность, амплитуду и/или наклон.

4. Способ контроля по п. 2, отличающийся тем, что для определения наличия дефекта типа смещения линии разъема учитывают ориентацию и/или точность распределения измерений толщины.

5. Способ контроля по п. 2, отличающийся тем, что для дефекта типа пузырей учитывают ориентацию распределения измерений толщины посредством локального и быстрого изменения указанного распределения измерений толщины.

6. Способ контроля по п. 1, отличающийся тем, что выполняют контроль для группы точек (h1) контроля, при этом

- направляют луч (9) света в форме светящейся линии, имеющей длину, определяемую по высоте контейнера по вертикальной оси (А).

7. Способ контроля по п. 1, отличающийся тем, что выбирают 3-50 точек (h1) контроля по высоте контейнера, предпочтительно примерно 20 точек контроля, с шагом контроля 0,02-5 мм, предпочтительно примерно 1 мм, по высоте контейнера с шагом приращения перемещения 0,5-5 мм, предпочтительно порядка 1 мм по окружности контейнера.

8. Способ контроля по п. 1, отличающийся тем, что выбирают точки (h1) контроля по высоте контейнера, соответствующие зоне (7) контроля, так чтобы перекрывать по меньшей мере одну зону соединения стенки (3), имеющей различные радиусы кривизны, такой как плечо или нижняя часть контейнера.

9. Способ контроля по п. 1, отличающийся тем, что принимают лучи (12, 11), отраженные наружной (5) и внутренней (6) сторонами, с помощью фотоприемника (16), выполненного с возможностью приема двухмерного изображения, из которого получают измерения толщины в различных точках (h1).

10. Способ контроля по п. 1, отличающийся тем, что направляют луч света, имеющего хроматическое кодирование, принимают лучи, отраженные внутренней (5) и наружной (6) сторонами, фотоприемником для анализа длины волны указанных отраженных лучей и определяют толщину как функцию длины волны отраженных лучей.

11. Способ контроля по п. 1, отличающийся тем, что фильтруют, интерполируют или корректируют сигналы, выдаваемые фотоприемником (16) в вертикальном и/или горизонтальном направлении фотоприемника и/или в динамике по времени.

12. Установка контроля для обнаружения дефектов распределения материала прозрачного контейнера (2), имеющего центральную ось (А) и стенку (3), ограниченную наружной стороной (5) и внутренней стороной (6), для выполнения способа по любому из пп. 1-11, отличающаяся тем, что содержит:

- источник света (8) для направления луча (9) света на стенку (3) контейнера в виде светящейся линии (L), имеющей длину, определяемую по высоте контейнера по центральной оси (А); причем луч света направляется под углом так, что часть луча света отражается наружной стороной стенки, и часть луча света преломляется в стенке и затем отражается внутренней стороной стенки;

- фотоприемник (16), способный принимать лучи, отраженные внутренней (6) и наружной (5) сторонами;

- систему (18) для относительного перемещения контейнера относительно фотоприемника (16);

- блок (17) получения и обработки данных, соединенный с фотоприемником (16) и содержащий средства:

• для выбора группы точек (h1) контроля, распределенных, с одной стороны, по высоте контейнера в направлении центральной оси (А) и, с другой стороны, по окружности контейнера;

• для измерения в каждой точке (h1) контроля толщины стенки в фотоприемнике (16) как функции разнесения одного луча от другого для лучей, отраженных внутренней (6) и внешней (5) сторонами;

• для обработки измерений толщины посредством анализа их распределения по области (7) контроля для получения геометрических характеристик, с тем чтобы сравнивать эти геометрические характеристики с опорными значениями, чтобы определить, имеет ли контейнер дефект распределения материала.

13. Установка по п. 12, отличающаяся тем, что фотоприемник (16) является матричной камерой, соединенной с блоком получения и обработки данных, которая обеспечивает прием двухмерных изображений.

14. Установка по п. 12, отличающаяся тем, что фотоприемник (16) является спектрометром для анализа длин волн лучей, отраженных от внутренней (6) и наружной (5) сторон и происходящих из светового луча, имеющего хроматическое кодирование.

| US 6806459 B1, 19.10.2004 | |||

| US 5291271 A1, 01.03.1994 | |||

| US 5118954 A1, 02.06.1992 | |||

| Счетно-дозирующее устройство | 1987 |

|

SU1597566A1 |

Авторы

Даты

2016-10-27—Публикация

2012-02-16—Подача