Область техники

Изобретение относится к способам изготовления устройств для генерации нейтронов, а именно для вакуумных нейтронных трубок, и может быть использовано в ускорительной технике, в геофизическом приборостроении, например в импульсных генераторах нейтронов, предназначенных для исследования скважин методами импульсного нейтронного каротажа.

Уровень техники

Вакуумная нейтронная трубка (ВНТ) представляет собой вакуумно-герметичную оболочку с размещенными в ней следующими основными узлами: искро-дуговой источник ионов (ИИ), ускоряющая ионно-оптическая система, мишень, насыщенная изотопами водорода, и средства поддержания рабочего давления.

Принцип действия ВНТ состоит в генерации плазмы при вакуумно-дуговом разряде, извлечении из нее ионов дейтерия, формировании и ускорении пучка ионов с помощью ионно-оптической системы в направлении мишени. При взаимодействии ускоренных до энергии Е~100 кэВ ионов, например дейтронов с ядрами трития или дейтерия, содержащимися в мишени, происходит ядерная реакция T(d, n)4He или D(d, n)3He с выходом нейтронов с энергией ~14 или ~2,5 МэВ соответственно.

ВНТ обладают рядом очевидных преимуществ перед другими типами нейтронных трубок (НТ), однако существенно уступают им в плане стабильности и ресурса. Причем речь идет о разных видах стабильности, из которых хуже всего обстоит дело с импульсной стабильностью (нестабильностью), которая может достигать 100% на заключительных стадиях ресурсной наработки. Известно, что величина и стабильность нейтронного выхода, а также ресурс работы ВНТ в основном определяются параметрами ионного источника (ИИ) [А.А. Сладков, В.Т. Бобылев, В.А. Кузнецов, В.А. Самарин. Малогабаритный импульсный нейтронный генератор с потоком нейтронов 1011 н/с на вакуумной нейтронной трубке, Научная сессия МИФИ-2005, т. 5]. Изменение свойств мишени в процессе наработки, характерное для всех типов НТ, определяющее общий ресурс НТ, не является основным для ВНТ [Г.С. Румянцев, Н.Н. Щитов. Исследование возможности повышения ресурса источника ионов вакуумной нейтронной трубки // Материалы 18-й Научно-технической конференции «Вакуумная наука и техника». - М.: Изд-во МИЭМ, 2011. - стр. 146-149].

В ВНТ используются двух- (катод-анод) и трехэлектродные (катод, поджигающий электрод, анод) ИИ, получение ионов дейтерия в которых основано на десорбции окклюдированного в Ti или Zr электродах дейтерия и его ионизации в дуговом разряде между катодом и анодом. Электроды, как правило, двухфазны, т.е. представляют собой смесь зерен гидрида металла (MeD2) и чистого металла. Дейтерий может присутствовать также в виде растворенного в металле газа и на границах зерен. Ресурс трехэлектродного ИИ, нашедшего наибольшее применение, определяется разрушением рабочей поверхности катода и межэлектродного изолятора в области их контакта, а также уменьшением концентрации дейтерия в рабочей приповерхностной зоне электродов при термодесорбции, распространяющейся на область, значительно большую непосредственно эрозионной зоны (истощение).

При этом большая часть материала монолитного катода, насыщенная дейтерием, остается неиспользованной. В течение всего ресурса катод ИИ вырабатывается на глубину не более 0,1 мм вблизи границы контакта с изолятором и крайне неравномерно. В результате основная масса катода остается пассивной. Она не участвует в процессе подпитки рабочим газом приповерхностного слоя, в котором под воздействием разряда происходит термодесорбция изотопов водорода [Румянцев Г.С., Щитов Н.Н. Исследования возможности повышения ресурса источника ионов вакуумной нейтронной трубки // Материалы 18-й Научно-технической конференции «Вакуумная наука и техника». - М.: Изд-во МИЭМ, 2011. - стр. 146-149]. Поэтому повышение эффективности использования рабочего газа за счет увеличения доли активной массы электродов при одновременном уменьшении эрозии металлической матрицы является одним из приоритетов улучшения служебных характеристик ИИ и ВНТ в целом. Решение данной задачи возможно при использовании в качестве электродов ИИ и мишени ВНТ вместо монолитных деталей из гидридообразующего материала тонкопленочных покрытий толщиной порядка 10-20 мкм. При этом состав материала покрытий может легко оптимизироваться (в плане минимизации эрозии) с помощью введения в осаждаемую фазу функциональных добавок, например эмиссионно-активных или углеродсодержащих. В отличие от используемых при изготовлении монолитных деталей материалов (например, сплавы Э110 или ВТ6), где подобная оптимизация весьма затруднительна. Следует также отметить, что использование насыщенных монолитных материалов в качестве электродов ИИ и мишени ВНТ снижает возможности улучшения их электрического и теплового контакта с подводящими деталями из-за невозможности их сварки/пайки. В то же время тонкопленочные покрытия могут наноситься на подложки из практически любых материалов, обеспечивая как надежный электрический, так и тепловой контакты.

Известны способы осаждения гидридообразующих тонкопленочных покрытий металлов на мишени НТ, в которых, как правило, используют термическое испарение [Патент РФ №2222064, 2004 г.], ВЧ-испарение [Патент РФ №2529399, 2014 г.], электронно-пучковое испарение [С. Monnin et al., Optimisation of the manufacturing process of tritide and deuteride targets used for neutron production // Nucl. Instr.& Methods in Phys. Res. A, 480, (2002), 214-222], магнетронный метод [Патент РФ №2529399, 2014 г.]. Однако все эти способы являются низкоэффективными из-за низкой степени ионизации продуктов осаждения, что приводит к недостаточной адгезии осаждаемой пленки, ее шелушению и отслоению (как до, так и в процессе насыщения изотопами водорода) [В.М. Гулько, А.А. Ключников, Н.Ф. Коломиец и др. Ионно-вакуумные приборы для генерации нейтронов в электронной технике, "ТЕХНИКА", Киев, 1988].

Традиционным способом насыщения деталей ВНТ (катода и анода ИИ, мишени) изотопами водорода является метод Сиверта, при котором насыщение металла водородом осуществляется из газовой фазы при нагреве [В.Н. Кудияров и др. Особенности распределения водорода в титане ВТ1-0 в зависимости от способа насыщения: электролитическим способом и методом Сиверта // Альтернативная энергетика и экология. 2012. №11 (115), с. 10-15]. Этим способом изотопами водорода могут насыщаться как детали, изготовленные из монолитных материалов [А.Н. Диденко, К.И. Козловский, Д.Д. Пономарев. Импульсная ускорительная нейтронная трубка, Патент РФ №2467526 С1, 14.06.2011], так и предварительно осажденные пленки из этих материалов [Способ изготовления мишени нейтронной трубки, Патент RU 2222064, 20.01.2004].

Недостатком этого способа применительно к тонким пленкам является раздельное (двухэтапное) осуществление осаждения пленки и ее насыщения изотопами водорода. Это требует контакта осажденной пленки с атмосферой, что приводит к ее окислению и снижению сорбционных свойств при последующем насыщении изотопами водорода [В.М. Гулько, А.А. Ключников, Н.Ф. Коломиец и др. Ионно-вакуумные приборы для генерации нейтронов в электронной технике, "ТЕХНИКА", Киев, 1988].

Изобретение устраняет недостатки аналогов.

Техническим результатом изобретения является упрощение технологии изготовления электродов, повышение стабильности и ресурса ВНТ.

Раскрытие изобретения

Технический результат достигается тем, что в способе изготовления электродов вакуумной нейтронной трубки в условиях вакуума на заготовку осаждают пленочное покрытие из гидридообразующего металла или металлов с помощью потоков высокоионизированной металлической плазмы и одновременно насыщают осаждаемый материал или материалы изотопом или смесью изотопов водорода, при этом степень насыщения осаждаемого материала или материалов изотопом или смесью изотопов водорода и соотношение химических компонентов в осажденном материале или материалах регулируют выбором температуры заготовки в диапазоне от -200°C до 800°C, величин потоков на заготовку осаждаемого материала или материалов и изотопа или смеси изотопов водорода в диапазоне отношений величины суммарного потока осаждаемых материалов к величине суммарного потока изотопов водорода от 0,1 до 10.

В качестве осаждаемых металлов используют Zr, и/или Ti, и/или Та, и/или их соединения. В качестве эмиссионно-активной добавки к осаждаемому и насыщаемому материалу (материалам) используют материал с работой выхода электрона меньшей, чем у основного материала (материалов), например иттрий (Y) с атомным отношением к остальным осаждаемым компонентам в диапазоне от 0,01 до 0,1. В качестве добавки к осаждаемому и насыщаемому материалу, обеспечивающей уменьшение эрозии металлической матрицы, используют углерод (С). В вакуумную камеру вводится и разлагается поток CxHy, и/или CxDy, и/или CxTy, или их смесь и используется в дальнейшем как источник изотопов водорода для насыщения, так и как источник углерода для стабилизирующей эрозию добавки.

Кроме вводимого в вакуумную камеру и разлагаемого потока CxHy, и/или CxDy, и/или CxTy, или их смеси, вводят дополнительный поток Н2, и/или D2, и/или Т2, или их смесь. Генерация высокоионизированной металлической плазмы осуществляется источниками металлической плазмы на основе вакуумно-дугового разряда и/или плазменного разряда HIPIMS в условиях вакуума в диапазоне давлений 10-0,0001 Па.

Таким образом, нанесение пленочных покрытий из гидридообразующих металлов (Ti, Zr и др.) и насыщение их изотопами водорода проводятся одновременно в условиях вакуума с помощью потоков высокоионизированной металлической плазмы, генерируемых источниками металлической плазмы (например, на основе вакуумного дугового разряда или плазменного разряда HIPIMS) в атмосфере изотопов водорода. Степень насыщения материала (материалов) покрытия изотопами водорода и соотношение химических компонентов в осажденном материале регулируется выбором величин потока (потоков) осаждаемого материала (материалов), потока (потоков) изотопов водорода и потоков технологических газов (инертные, углеродосодержащие и др. газы). Источники металлической плазмы на основе вакуумного дугового разряда и плазменного разряда HIPIMS характеризуются наибольшей степенью ионизации испаряемых/распыляемых металлов (вакуумно-дуговые источники ~ 80%, источники HIPIMS ~ 30% ионизации для Zr и/или Ti) и являются самыми производительными среди вакуумных методов осаждения покрытий. Использование потоков высокоионизированной металлической плазмы обеспечивает как существенное увеличение адгезии покрытия при относительно низкой температуре [D.A. Karpov, I.F. Kislov, A.I. Ryabchikov, A.A. Ganenko, Experiments on thick coatings deposited by means of arc technology, Surface & Coating Technology, v. 89 (1997), pp. 58-61], так и повышение концентрации изотопов водорода в осаждаемом покрытии. Насыщенность изотопами водорода пленок при плазменном насыщении может более чем в 2 раза превышать значения, полученные при использовании метода Сиверта [Н.Н. Никитенков и др. Исследование особенностей поглощения водорода сталью при электролитическом, плазменном и высокотемпературном под давлением способах насыщения // Известия Томского политехнического университета (2011), т. 318, №2]), при этом атомное отношение изотопа водорода к металлу может превышать стехиометрическое и достигать значения, превышающего 2 атома изотопа водорода на 1 атом сорбента [Е. Tal-Gutelmacher et al. The effect of residual hydrogen on hydrogenation behaviour of Ti thin film // Scripta Materialia, v. 62 (2010), pp. 709-712].

Введение в состав пленочного катода ИИ ВНТ элемента или соединения с работой выхода электрона меньшей, чем у материала катода (например, Y) позволяет существенно снизить время формирования основного разряда и повысить стабильность работы ИИ ВНТ. Введение атомов углерода позволяет снизить эрозию покрытия из-за образования высокотемпературного каркаса, препятствующего образованию жидкой фазы в катодном пятне [Г.В. Буткевич. Дуговые процессы при коммутации электрических цепей // М.: Энергия, 1973].

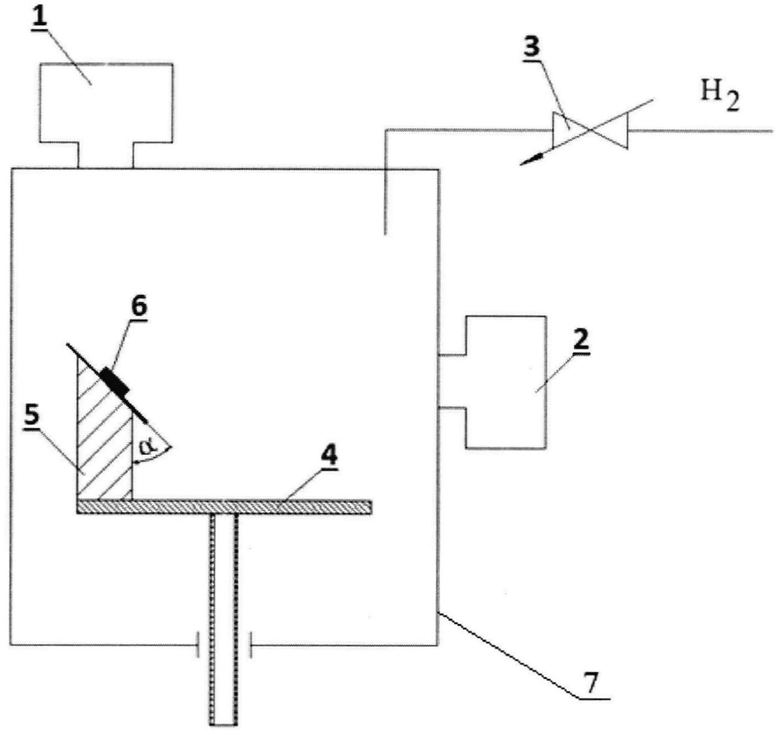

Краткое описание чертежей

На чертеже представлено устройство для осаждения и водородонасыщения пленочных электродов вакуумных нейтронных трубок, где 1 - источник плазмы 1 (Zr), 2 - источник плазмы 2 (Ti), 3 - система контроля потоков изотопов водорода и технологических газов, 4 - предметный стол, 5 - держатель образцов, 6 - заготовка элемента ВНТ, 7 - вакуумная камера.

Осуществление изобретения

Для осуществления изобретения используется вакуумная камера 7 со средствами откачки, способными обеспечить рабочее давление < 10-4 Торр, предметный стол 4 с держателем образцов 5 для закрепления заготовки 6 для осаждения покрытий, источник (источники) металлической плазмы (вакуумно-дуговые источники, либо HIPIMS источники) 1 и 2, система контроля потоков изотопов водорода и технологических газов (инертные газы, С-содержащие газы и др.) 3. В качестве катодов-источников плазмы можно использовать любые металлы, и/или сплавы, и/или графит. Количество используемых источников и технологических газов определяется составом осаждаемой и насыщаемой изотопами водорода пленки. Все этапы изготовления насыщаемых деталей ВНТ производятся в едином цикле без разгерметизации.

Для осаждения пленочных электродов ВНТ использованы два источника металлической плазмы, генерирующие высокоионизированные потоки Zr (источник плазмы 1) и Ti (источник плазмы 2). Осаждение и насыщение изотопами водорода пленочных элементов вакуумных нейтронных трубок осуществляется на заготовки необходимого состава и формы, закрепленные на держателе образцов под определенным углом α, который может изменяться от 0 до 90 градусов. Изменением угла α обеспечивается необходимое соотношение двух различных материалов (в данном случае Zr и Ti) в процессе осаждения. Насыщение материала тонкопленочных элементов изотопами водорода обеспечивается при контролируемой подаче их потока через расходомер. Для введения в насыщаемые пленки функциональных добавок (эмиссионно-активных, термостойких и др.) могут быть использованы дополнительные источники плазмы с соответствующими катодами (например, Y), либо вводиться дополнительные газовые потоки (например, C6H6). Возможно также использование сплавных катодов (например, ZrxYy).

Испытания ИИ ВНТ с пленочными катодами, изготовленными предлагаемым способом, показали, что эрозия пленочных электродов радикально отличается от эрозии монолитных электродов из этого же материала. Практически отсутствует привязка вакуумно-дугового разряда к определенной области на границе катод-изолятор. Поверхность пленочного катода в гораздо большей степени, чем при использовании монолитного катода, была покрыта характерными следами катодных пятен с существенно меньшими следами эрозии. Из этого следует, что эрозия металлической матрицы у пленочных электродов существенно слабее и равномернее, чем у монолитных, что приводит к увеличению ресурса ВНТ. Это может объясняться меньшей энергией связи изотопов водорода в пленке по сравнению с гидридом в монолите при одновременном повышении их атомного отношения (~2 против 0,6-0,8). Соответственно, десорбция изотопов водорода происходит в пленочных электродах легче по сравнению с монолитными электродами, что приводит к большему их выходу за импульс и, следовательно, большему выходу нейтронов ВНТ. Таким образом, использование данного способа изготовления насыщенных изотопами водорода деталей ВНТ увеличивает долговременную стабильность и ресурс при снижении потребляемой энергии для генерации заданного потока нейтронов.

Примеры реализации изобретения

1. На медную заготовку, расположенную в вакуумной камере объемом 1,2 м3, осаждалась Zr пленка с помощью вакуумно-дугового источника металлической плазмы при температуре 130°С. Ток дуги 80А, напряжение дуги 30В. Время осаждения 70 минут, толщина пленки 17 мкм. Одновременно с осаждением проводилось насыщение пленки водородом при подаче в камеру потока водорода 75 sccm (0,1365 Вт) с поддержанием давления в процессе насыщения 3×10-4 Торр. Получена насыщенная водородом пленка с атомным отношением водорода к цирконию 1,5.

2. На медную заготовку, расположенную в вакуумной камере объемом 1,2 м3, осаждалась пленка ZrY (96% Zr, 4%Y) с помощью вакуумно-дугового источника металлической плазмы со сплавным ZrY катодом при температуре 150°С. Ток дуги 100А, напряжение дуги 30В. Время осаждения 90 минут, толщина пленки 22 мкм. Одновременно с осаждением проводилось насыщение пленки водородом и добавка в нее карбидной фазы при подаче в камеру 100 seem (0,182 Вт) потока водорода и 30 sccm (0,0546 Вт) потока бензола (C6H6) с поддержанием давления в процессе насыщения 6×10-3 Topp. Получена насыщенная водородом пленка с атомным отношением водорода к цирконию 0,3. Эксперименты с ионным источником ВНТ на полученном таким образом пленочном катоде показали значительное увеличение его стабильности и ресурса.

3. На медную заготовку, расположенную в вакуумной камере объемом 1,2 м3, осаждалась ZrTi (66%Zr, 33%Ti) пленка с помощью двух вакуумно-дуговых источников металлической плазмы при температуре 200°С. Ток дуги 80А, напряжение дуги 30В (на обоих источниках). Время осаждения 70 минут, толщина пленки 13 мкм. Одновременно с осаждением проводилось насыщение пленки водородом при подаче в камеру 110 sccm (0,2 Вт) потока водорода с поддержанием давления в процессе насыщения 2×10-4 Topp. Получена насыщенная водородом пленка с атомным отношением водорода к цирконию/титану 1,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ НЕЙТРОННАЯ ТРУБКА С ЭЛЕКТРОТЕРМИЧЕСКИМИ ИНЖЕКТОРАМИ РАБОЧЕГО ГАЗА | 2015 |

|

RU2601961C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ МЕТАНА | 2018 |

|

RU2694033C1 |

| ИСТОЧНИК ИОНОВ ДЛЯ НЕЙТРОННОЙ ТРУБКИ | 2015 |

|

RU2588263C1 |

| УСКОРИТЕЛЬНАЯ НЕЙТРОННАЯ ТРУБКА | 2012 |

|

RU2521050C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ОСАЖДЕНИЯ СИСТЕМЫ СЛОЕВ НА ПОДЛОЖКУ И ПОДЛОЖКА С СИСТЕМОЙ СЛОЕВ | 2013 |

|

RU2630090C2 |

| ВАКУУМНАЯ НЕЙТРОННАЯ ТРУБКА | 2006 |

|

RU2316835C1 |

| ВАКУУМНАЯ НЕЙТРОННАЯ ТРУБКА | 2003 |

|

RU2267181C2 |

| НЕЙТРОННЫЙ ГЕНЕРАТОР | 2004 |

|

RU2273118C2 |

| ИМПУЛЬСНАЯ УСКОРИТЕЛЬНАЯ НЕЙТРОННАЯ ТРУБКА | 2011 |

|

RU2467526C1 |

Изобретение относится к способу изготовления электродов для вакуумных нейтронных трубок (ВНТ) и может быть использовано в ускорительной технике, в геофизическом приборостроении, например в импульсных генераторах нейтронов, предназначенных для исследования скважин методами импульсного нейтронного каротажа. В заявленном способе в условиях вакуума на заготовку осаждают пленочное покрытие из гидридообразующего металла или металлов с помощью потоков высокоионизированной металлической плазмы и одновременно насыщают осаждаемый материал или материалы изотопом или смесью изотопов водорода. При этом степень насыщения осаждаемого материала или материалов изотопом или смесью изотопов водорода и соотношение химических компонентов в осажденном материале или материалах регулируют выбором температуры заготовки в диапазоне от -200°С до 800°С, величин потоков на заготовку осаждаемого материала или материалов и изотопа или смеси изотопов водорода в диапазоне отношений величины суммарного потока осаждаемых материалов к величине суммарного потока изотопов водорода от 0,1 до 10. Техническим результатом изобретения является упрощение технологии изготовления электродов, повышение стабильности и ресурса ВНТ. 7 з.п. ф-лы, 1 ил., 3 пр.

1. Способ изготовления электродов вакуумной нейтронной трубки, характеризующийся тем, что в условиях вакуума на заготовку осаждают пленочное покрытие из гидридообразующего металла или металлов с помощью потоков высокоионизированной металлической плазмы и одновременно насыщают осаждаемый материал или материалы изотопом или смесью изотопов водорода, при этом степень насыщения осаждаемого материала или материалов изотопом или смесью изотопов водорода и соотношение химических компонентов в осажденном материале или материалах регулируют выбором температуры заготовки в диапазоне от -200°C до 800°C, величин потоков на заготовку осаждаемого материала или материалов и изотопа или смеси изотопов водорода в диапазоне отношений величины суммарного потока осаждаемых материалов к величине суммарного потока изотопов водорода от 0,1 до 10.

2. Способ по п. 1, отличающийся тем, что в качестве осаждаемых металлов используют Zr, и/или Ti, и/или Ta, и/или их соединения.

3. Способ по п. 1, отличающийся тем, что генерацию высокоионизированной металлической плазмы осуществляют источниками металлической плазмы на основе вакуумно-дугового разряда и/или плазменного разряда HIPIMS в условиях вакуума в диапазоне давлений 10-0,0001 Па.

4. Способ по п. 1, отличающийся тем, что в качестве эмиссионно-активной добавки к осаждаемому и насыщаемому материалу или материалам используют материал с работой выхода электрона меньшей, чем у основного материала или материалов.

5. Способ по п. 4, отличающийся тем, что в качестве эмиссионно-активной добавки используют иттрий (Y) с атомным отношением к остальным осаждаемым компонентам в диапазоне от 0,01 до 0,1.

6. Способ по п. 1, отличающийся тем, что в качестве добавки к осаждаемому и насыщаемому материалу используют углерод (С).

7. Способ по п. 6, отличающийся тем, что в вакуумную камеру вводят и разлагают поток CxHy, и/или CxDy, и/или CxTy, или их смесь.

8. Способ по п. 7, отличающийся тем, что в вакуумную камеру вводят дополнительный поток H2, и/или D2, и/или Т2, или их смесь.

| Устройство для поливки вывоза навозной жижей | 1926 |

|

SU10388A1 |

| Прибор для определения теплопроводности стенки | 1929 |

|

SU15519A1 |

| Способ и печь для обжига цемента | 1927 |

|

SU10555A1 |

| US 20030234355 A1, 25.12.2003. | |||

Авторы

Даты

2016-10-27—Публикация

2015-11-13—Подача