Область техники

Изобретение относится к технологиям модификации и разделения газов и может быть использовано для выделения водорода из водородосодержащих газовых смесей при плазменном разложении метана (метаносодержащих газов).

Уровень техники

В промышленности для получения водорода используют в основном доступное и дешевое сырье - природный газ. Большинство известных способов получения водорода базируются на основе разложения природного углеводородного сырья и сопровождаются образованием сложных смесей, содержащих водород и легкие углеводороды с числом углеродных атомов от 1 до 4 [Справочник: Водород, свойства, получение, хранение, транспортирование, применение. М., Химия, 1989, с. 672].

Для извлечения водорода из водородосодержащих газовых смесей используют физические методы выделения и концентрирования водорода. Наиболее распространенными способами являются фракционированная конденсация, диффузия через пористые мембраны и др..:

- низкотемпературная конденсация и фракционирование. Этот процесс характеризуется высокой степенью извлечения водорода из газовой смеси и благоприятными экономическими показателями. Обычно при давлении газа 4 МПа для получения 93-94% водорода необходима температура 115 К. При концентрации водорода в исходном газе более 40% степень его извлечения может достигать 95%. Расход энергии на концентрирование Н2 от 70 до 90% составляет примерно 22 кВт⋅ч на 1000 м3 выделяемого водорода;

- адсорбционное выделение. Этот процесс осуществляется при помощи молекулярных сит в циклически работающих адсорберах. Его можно проводить под давлением 3-3,5 МПа со степенью извлечения 80-85% Н2 в виде 90%-ного концентрата. По сравнению с низкотемпературным методом выделения водорода для проведения этого процесса требуется примерно на 25-30% меньше капитальных и на 30-40% эксплуатационных затрат;

- адсорбционное выделение водорода при помощи жидких растворителей. В ряде случаев метод пригоден для получения чистого Н2. По этому методу может быть извлечено 80-90% водорода, содержащегося в исходной газовой смеси, и достигнута его концентрация в целевом продукте 99,9%. Расход энергии на извлечение составляет 68 кВтч на 1000 м3 Н2 [Процессы получения водорода из сухих и водород со держащих газов нефтеперерабатывающих и нефтехимических заводов. Опыт нефтеперерабатывающих и нефтехимических предприятий, ЦНИИТЭНефтехим, Москва. 1970, с. 63].

Самым распространенным вариантом адсорбционного выделения является промышленный процесс, который носит название короткоцикловой безнагревной адсорбции, КБА (Pressure Swing Adsorption, PSA). На сегодняшний день получили распространение 3 метода организации циклического безнагревного процесса адсорбционного разделения газовых смесей: напорные - Pressure Swing Adsorbrion (PSA), вакуумные - Vacuum Swing Adsorbtion (VSA) и смешанные - Vacuum Pressure Swing Adsorbtion (VPSA).B первом разделяемую смесь под давлением пропускают через адсорбер, заполненный адсорбентом (активным углем или цеолитом), в котором происходит поглощение (адсорбция) компонентов смеси, сопутствующих водороду. Оставшийся чистый водород выводят из адсорбера в качестве целевого продукта. Поглощенные адсорбентом сопутствующие компоненты десорбируют из адсорбента при давлении более низком, чем давление при их поглощении. Продукты десорбции утилизируют или сбрасывают в атмосферу. После десорбции в адсорбере вновь поднимают давление и вновь проводят поглощение сопутствующих компонентов и выделение водорода. При низком давлении вновь осуществляют десорбцию сопутствующих компонентов. Операции повторяют многократно.

Непрерывность процесса выделения водорода и переработки газовой смеси достигают путем использования нескольких адсорберов, работающих в разных фазах адсорбционно-десорбционного цикла. Количество адсорберов обычно составляет от двух до четырех. В одном из них поглощают сопутствующие компоненты и выделяют водород; в другом (других) осуществляют переходные стадии изменения давления и десорбируют сопутствующие компоненты. Эти процессы широко представлены в промышленной практике и отражены в большом количестве патентов (напр. [US Patent №2009/0211440, U.S. C1. 95/55; 95/114; 95/106/] и статей (напр. [Установка короткоцикловой адсорбции (КЦА), Neftegaz.Ru]).

Известен адсорбционный метод отделения водорода от углеводородных газов, в частности от метана [Ternary Gas Mixture Separation by Pressure Swing Adsorption. Ind. Eng. Chem., Proc. Res. Dev. 24 (1985), p.p. 1201-1208]. Водород-углеводородную смесь под большим давлением подают в несколько соединенных реакторов, содержащих мелкопористые адсорбенты. Отделение водорода от углеводородов происходит за счет селективной адсорбции последних в пористом пространстве твердых сорбентов. После достижения состояния насыщения сорбента поток газовой смеси прерывают. Выделение углеводородов происходит путем их десорбции под вакуумом. Данный способ позволяет разделить, например, смесь H2-CH4-H2S с выделением водорода с чистотой - 99% и метана с чистотой - 95%.

Известны способы выделения водорода из метан-водородной смеси, образующейся при пиролизе метана, в установке, адсорберы которой заполнены адсорбентом - активным углем (например, [Патент РФ №2466928, 20.11.2012]). Исходную газовую смесь водорода и метана пропускают через слой адсорбента и на верхнем уровне давления 0,5-2,0 МПа, метан адсорбируется активным углем; водород, адсорбирующийся в меньшей степени, чем метан, собирается в верхней части адсорбера. Чистый водород выводят из адсорбера через клапан в качестве целевого компонента. При понижении давления в стадии десорбции до 0,1 МПа выделяют некондиционную смесь водорода и метана, которую присоединяют к исходной смеси и перерабатывают вместе с ней. При дальнейшем понижении давления до нижнего уровня 0,01÷0,005 МПа выделяют фракцию, содержащую преимущественно метан, возвращаемую в поток исходного сырья, поступающего на пиролиз, что позволяет получить дополнительное количество водорода.

Недостатками адсорбционных способов является необходимость применения сложного дорогостоящего оборудования для создания высокого давления в стадии адсорбции и вакуума в стадии десорбции углеводородов. Кроме того гидравлическое сопротивление слоя адсорбента вызывает смещение друг относительно друга гранул адсорбента, что приводит к истиранию адсорбента и появлению значительных количеств пыли в продуктовом потоке [Кудинов А. Н Молекулярно-селективный массоперенос в гибридных мембранно-сорбционных газоразделительных системах // Диссертация на соискание у.с. кандидата физико-математических наук: 01.04.14 / Национальный исследовательский ядерный университет «МИФИ» - Москва, 2015. - 104 с].

Известны мембранные способы выделения водорода из водородосодержащих газовых смесей, например, с помощью фильтра из палладия с покрытием из золота толщиной ~10 мкм [Патент SU 820512]. Поступающий в откачиваемый объем газ диссоциирует на электронагреваемой вольфрамовой спирали. Атомы водорода диффундируют через слой золота к палладию. Поскольку потенциальная энергия атома водорода в золоте существенно выше, чем в палладии, водород, достигая границы золото-палладий, легко переходит в палладий и десорбируется в объем рекуперации. Обратное движение водорода практически отсутствует вследствие существования высокого потенциального барьера на границе палладий-золото. Десорбированный водород накапливается в объеме рекуперации и через вентиль может быть подан для использования.

Известно устройство для выделения водорода из водородосодержащей газовой смеси [Патент РФ 2430876, 2011 г.], в котором трубчатый мембранный элемент из титана или его сплава, содержащий катализатор (палладий), нагревают электрическим током, осуществляя нагрев газовой смеси, в результате чего происходит расщепление молекул водорода Н2 и прохождение атомов Н сквозь кристаллическую решетку мембранного элемента с последующим образованием молекул Н2. Все другие составляющие газовой смеси не в состоянии преодолеть мембранный барьер вследствие существенных (по сравнению с атомарным водородом) размером их молекул. Таким образом, повышается чистота выделенного водорода и эффективность способа в целом. Недостатком способа является низкая производительность.

Известен способ выделения водорода из водородосодержащих газовых смесей с помощью углеродных мембран трех типов: тонкослойный аморфный углерод на подложке из пористого (размер пор около 70 нм) алюминия, мембрана из т.н. неграфитного углерода, получаемая путем пиролиза органических полимеров на пористом алюминии, прессованные графитовые flake (кристаллический углерод) диски, имеющие водородную избирательность для бинарных (Н2/СО2) и тернарных (Н2/СО2/Н2О) газовых смесей [А. Wollbrink et al., Amorphous, turbostratic and crystalline carbon membranes with hydrogen selectivity//Carbon, 106, (2016), p.p. 93-105]. Показано, что аморфный углерод и неграфитный углерод имеют близкие значения коэффициента α разделения смеси Н2/СО2: α=2,5 и α=1,9 соответственно, в то время как для кристаллического углерода α=5 при давлении смеси 5×105 Ра и температуре от комнатной до 250°С. Предположено, что использование мембран с кристаллическим углеродом покрытым аморфным углеродом может позволить достижение коэффициента разделения α≈20.

Недостатками этого мембранного способа являются использование повышенной температуры смеси, а также низкая производительность, т.к. коэффициент разделения падает с повышением давления смеси. Общими недостатками мембранных способов являются высокая стоимость материалов фильтра и низкая производительность вследствие низкоэффекивной диссоциации водорода.

К химическим методам выделения и концентрирования водорода относится способ выделения водорода из водородосодержащих газовых смесей путем контактирования их с твердым катализатором гидрирования [Патент РФ 2160700, 1999 г.]. Водород связывают взаимодействием водородосодержащих газовых смесей с ароматическими углеводородами при температуре не выше 300°С и давлении не менее 0,2 МПа на твердом катализаторе гидрирования, содержащем металл(ы) VIII группы. Для осуществления связывания водорода в предлагаемом способе используют реакцию гидрирования ненасыщенных углеводородов из числа индивидуальных ароматических углеводородов с числом углеродных атомов от 6 до 10 или их смесей. Продукты гидрирования разделяют и связанный водород в виде циклогексановых углеводородов направляют далее в зону каталитического дегидрирования с температурой не выше 500°С на катализаторе. Продукты дегидрирования разделяют на чистый водород, который выводят из процесса в качестве конечного продукта, и ароматические углеводороды, которые возвращают в зону гидрирования на смешение с исходной водородосодержащей газовой смесью. Процесс проводят непрерывно. В качестве сырья для этого способа извлечения водорода можно использовать водород-углеводородные газовые смеси нефтеперерабатывающих заводов. Общим для составов газов является присутствие метана, этана, пропана и бутанов.

Недостатком способа является многостадийность процесса выделения водорода с использованием многочисленных теплообменников и холодильников, использование дорогих платиновых катализаторов, необходимость в высоких температурах в реакторах, что снижает эффективность процесса и ухудшает экономические показатели процесса.

Известны способы выделения водорода из водородосодержащих газов с использованием обратимых гидридов для связывания водорода [J.J. Sheridan III.. F.G. Eisenberg.. E.J. Greskovich et al., Hydrogen separation from mixed gas streams using reversible metal hydrides // Journal of the Less Common Metals, Volume 89, Issue 2, February 1983, Pages 447-455; L.K. Heung, Separation using encapsulated metal hydride // Proceedings of the 2001 DOE Hydrogen Program Review, NREL/CP-570-30535]. В способах используются гидридообразующие металлы и сплавы в виде порошков, или капсулированного в пористую оболочку порошка, а выделение производится из сопутствующих газов (например, при синтезе аммония). Однако, в процессе гидрирования-дегидрирования порошки измельчаются и спрессовываются, теряя эффективность гидридизации. Кроме того, процесс дегидрирования порошков обладает значительной инерционностью вследствие инерционности тепловых потоков в порошковом объеме [Кареев Ю.А. и др., Гидридный инжектор изотопов водорода // ВАНТ, сер. Термояд. Синтез, 1991, №1. С. 41-47].

Отмеченные выше недостатки относятся также к варианту устройства водородного накопителя с картриджами из пленки с нанесенным слоем гидридообразующего порошка [Patent US 6823931, 2004].

Модифицирование метана в водородосодержащие газы требуют использования технологий его разложения. В настоящее время работают промышленные установки разложения природного газа непосредственно в электрическом разряде (так называемый процесс электрокрекинга). Однако, например, общая степень превращения в ацетилен составляет лишь 50% при больших затратах электроэнергии до 13,6 кВт⋅ч на 1 м3 природного газа. К тому же в продуктах содержатся значительные количества сажи [Патент RU 2358960].

Известен способ модифицирования метансодержащего газового потока (в особенно предпочтительном варианте метансодержащий газовый поток представляет собой природный газ, поток которого движется по магистральному или распределительному газопроводу) электрически генерируемой плазмой [Патент РФ2585647, 2012]. Способ модифицирования заключается в частичном отборе газового потока, обработке его электрически генерируемой плазмой и возвращением его в метаносодержащий поток. Электрически генерируемая плазма может представлять собой тлеющий разряд с неравновесной плазмой с высокой электронной температурой), или газовый разряд, относящийся ближе к состоянию термодинамического равновесия (квазиизотермическая плазма). В предпочтительном варианте плазму генерируют путем возбуждения диэлектрического барьерного разряда. Диэлектрический барьерный разряд можно возбуждать приложением переменного напряжения низкой частоты, например напряжения сетевой частоты в 50 Гц. Для повышения производительности можно работать при более высоких частотах вплоть до 100 ГГц. В предпочтительном варианте работают при частотах в принятых в технике диапазонах около 13 МГц, 900 МГц или 2,4 ГГц. Геометрию диэлектрического барьерного разряда и рабочие условия его возбуждения предпочтительно выбирать такими, чтобы произведение ширины образующего газовое пространство зазора между электродами на давление газа составляло от 0,75×10-3 до 7,5×103 мм бар.

В альтернативном предпочтительном варианте плазму генерируют путем возбуждения дугового разряда.

Вместо дугового разряда плазму можно также генерировать путем образования искрового разряда, радиочастотного разряда или высокочастотного разряда, например, микроволнового разряда.

При обработке плазмой происходит превращение метана в высшие углеводороды и водород, например, этан и водород в соответствии с уравнением реакции:

2СН4→С2Н6+Н2.

При повышении температуры плазмы продуктами пиролиза (кроме водорода) являются этилен, ацетилен и др.

От газа модифицированного состава перед его возвратом в метансодержащий газовый поток избирательно отделяют водород.

В отличие от газофазного процесса обработка плазмой допускает возможность сравнительно хорошего динамического управления ею, т.е. возможность ее гибкого и регулируемого согласования с фактически имеющимся в наличии количеством электроэнергии.

С позиции производства водорода из водородосодержащих газовых смесей недостатком способа является использование традиционных мембранных методов сепарации водорода с описанными выше недостатками, а также низкоэффективных способов аккумуляции водорода (сжатие и ожижение, физическая сорбция и т.п.).

Техническим результатом изобретения является устранение указанных недостатков и снижение себестоимости выделения и хранения водорода.

Раскрытие изобретения.

Указанный результат достигается тем, что цикл выделения водорода, включающий в себя разложение метана, выделение водорода из полученных водородосодержащих газовых смесей путем его связывания в гидридах металлов или сплавов, осуществляется путем плазменного осаждения на носитель гидридообразующих покрытий в атмосфере водородосодержащего газа.

Устройство для реализации способа выделения водорода, включающее металлический вакуумплотный корпус с расположенными внутри плазменными источниками для разложения метана и осаждения гидридных покрытий на носитель, устройства для десорбции водорода из гидридных покрытий, системы вакуумирования и газонапуска, и характеризующееся тем, что корпус прямоугольного сечения содержит две линейные и две криволинейные секции, расположенные попеременно и образующие замкнутую конфигурацию, причем секции имеют одинаковую протяженность, а линейные секции имеют в обоих концах разделяющие вакуумные затворы.

Разложение метана производится в режиме электрического газового разряда. В равновесных условиях разряда воздействие плазмы на проведение, например, реакции разложения метана на ацетилен и водород

2СН4+3,6 эВ=С2Н2+3Н2

требуются энергозатраты ~1,8 эВ/молек. (~1,6 кВт⋅ч/м3) независимо от источника энергии [http://naukarus.com/konversiya-metana-v-nizkotemperaturnoy-plazme].

Наивысшая степень конверсии (90-100%) достигается при использовании дуговых и СВЧ источников плазмы [А.И. Бабарицкий и др. Плазменный катализ процессов конверсии углеводородов. ХВЭ, 1999, т. 33, №6, с. 458-463]. Поэтому в качестве генераторов электрического разряда для разложения метана предпочтительно использовать источники плазмы на основе индукционных СВЧ-разрядов и дуговых разрядов (плазматронов), работающих в безрасходном режиме электродов, а для синтеза гидридов на носителе - магнетронные источники плазмы HiPIMS, и/или дуговые источники плазмы в режиме распыления/испарения материала электродов, размещенные в линейных секциях камеры.

Известно, что важнейшей областью применения СВЧ разрядов является создание чистой (лишенной продуктов разрушения электродов) плотной низкотемпературной равновесной плазмы с температурой Т≥104 К [Курец В.И. и др., Электроразрядные технологии обработки и разрушения материалов. // Учебное пособие. Томск: Изд-во ТПУ, 2012, с. 263].

Во время разложения метана или после его завершения включаются источники плазмы (дуговые или HiPIMS магнетронные), распыляемые катоды которых выполнены из гидридообразующих металлов или сплавов, предпочтительно алюминия Al. В этой фазе проводится плазменный синтез гидридов металла (или сплава) и осаждение на подложку необходимых состава и формы пленочного гидридного покрытия. Источники плазмы для синтеза гидридов располагаются по обе стороны носителя и формируют гидридные покрытия на обоих сторонах носителя (подложки). Это существенно увеличивает эффективность выделения водорода, дает дополнительные возможности программирования подачи водорода в нагрузку (например, топливные элементы) и значительно уменьшить последствия аварийного отключения одного или нескольких источников плазмы.

Из-за существенно меньшей энергии связи десорбция водорода происходит в пленочных покрытиях легче и при значительно меньшей температуре по сравнению с порошковыми гидридами. Поэтому важным аспектом использования такой технологии является существенное улучшение кинетики процессов гидрирования/дегидрирования, а также отсутствие критических изменений микроструктуры активных элементов гидридного сепаратора (гидридного покрытия ленты) [R. Delmelle and J. Proost,"In-situ study of hydriding kinetics in Pd-based thin film system", 18th World Hydrogen Energy Conference, Essen(2010)].

Использование тонкослойного гидридного покрытия вкупе с низкоинерционным нагревателем (инфракрасная панель) позволяют программирование (в секундном диапазоне) выведения водорода и, соответственно, мощности водородных топливных элементов.

Важно, что гидридообразующие металлы (сплавы) активно реагируют с водородом и не реагируют с метаном, этаном, этиленом, ацетиленом [В.А. Матвеев и др. Газопоглотители для вибрационных гироскопов // Вестник МГТУ им. Н.Э.Баумана, Сер. "Приборостроение", 2013, №2, с. 90-99].

Степень насыщения материала (материалов) покрытия водородом и соотношение химических компонентов в осажденном материале регулируется выбором величин потока (потоков) осаждаемого материала (материалов) и, при необходимости, потоков технологических газов (инертные, углеродосодержащие и др. газы).

Краткое описание чертежей

Представленные графические материалы приведены исключительно в иллюстративных целях и не являются ограничивающими. Следует отметить, что фигуры, иллюстрирующие устройство согласно настоящему изобретению, приведены для ясности без соблюдения масштаба и пропорций.

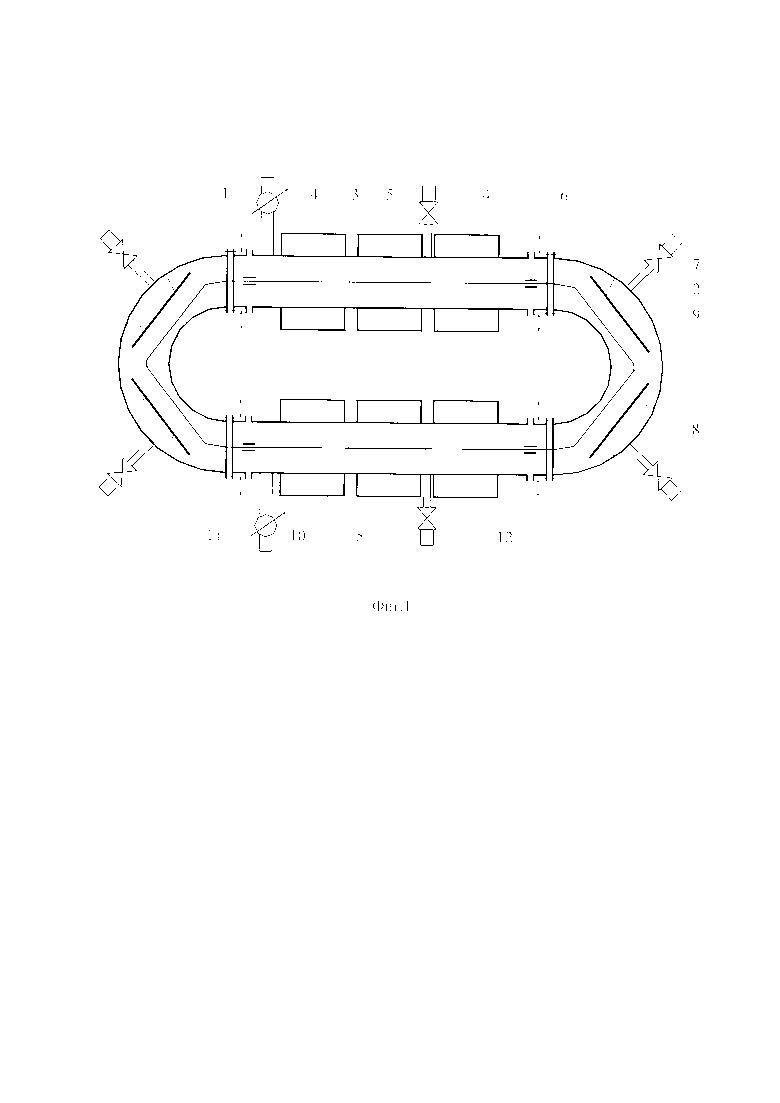

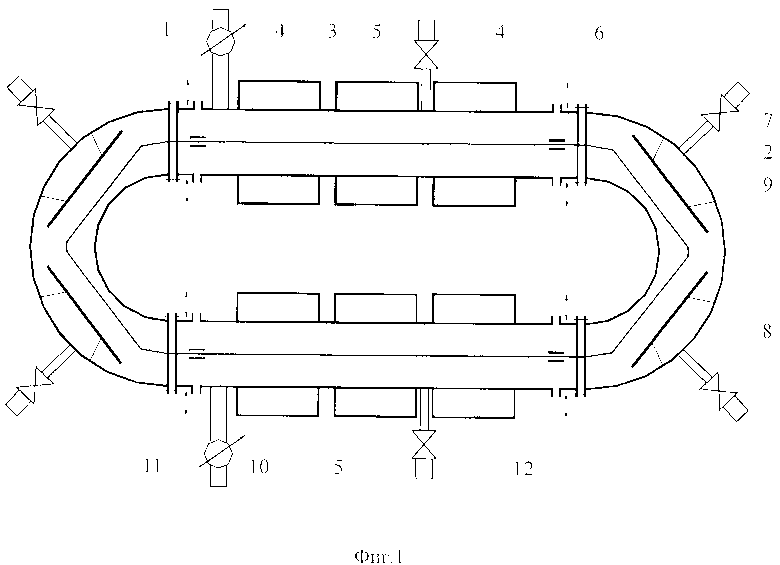

На фиг. 1 представлена принципиальная схема устройства для выделения водорода из продуктов разложения метана: 1 - линейная секция прямоугольного сечения, 2 - криволинейная секция прямоугольного сечения, 3 - фольговая лента (подложка), 4 - линейные магнетронные (дуговые) источники плазмы, 5 - СВЧ (дуговые) источники плазмы, 6 - вакуум-затворы, 7 - патрубок вакуумирования криволинейной секции, 8 - патрубок вывода водорода, 9 - инфракрасные нагреватели, 10 - направляющие ролики для фольговой ленты, 11 - патрубок подачи метана (метаносодержащего газа), 12 - патрубок вакуумирования прямолинейной секции.

Осуществление изобретения.

Ключевым в осуществлении изобретения является выделение водорода из полученной в результате плазменного разложения метана или метаносодержащего газа водородосодержащей газовой смеси путем его связывания в гидридах металлов или сплавов, предпочтительно алюминия Al, осуществляемого путем плазменного осаждения на носитель (подложку) гидридного покрытия, предпочтительно гидрида алюминия Al,Н3 в атмосфере водородосодержащего газа. Процессы разложения метана и выделения водорода проводятся синхронно, или последовательно, что позволяет оптимизировать параметры процесса выделения. Важно, что гидридообразующие металлы (сплавы) активно реагируют с водородом и не реагируют с метаном, этаном, этиленом, ацетиленом [В.А. Матвеев и др. Газопоглотители для вибрационных гироскопов // Вестник МГТУ им. Н.Э.Баумана, Сер. "Приборостроение", 2013, №2, с. 90-99].

Конверсия (разложение) метана производится в электрическом газовом разряде. Наиболее изучена и отработана технология конверсии метана при его пиролизе в плазме СВЧ и дугового разрядов. Степень конверсии в этом процессе достигает 95-98% при селективности синтеза водорода 90-95%. Поэтому целесообразно в качестве плазменных источников для разложения метана использовать безэлектродные СВЧ или дуговые источники плазмы в безрасходном режиме электродов (плазматроны). Поток метанового газа и мощность плазменного источника выбираются таким образом, чтобы состав газа, полученного в виде конечного продукта, соответствовал требуемому. Предпочтительно синхронное проведение процессов разложения метана и нанесения гидридных покрытий.

Разложение метана производится при температуре 1200-1600 С. Изменяя давление метана, температуру и время пребывания газа в плазменной реакционной зоне, можно достичь максимального выхода водорода.

Одним из наиболее экономичных способов введения водорода в металл (гидридизации) при низкой (комнатной) температуре является использование компактных высокомощных магнетронных плазменных источников (HiPIMS). для синтеза гидридов и нанесения гидридных покрытий на носитель [Arutiun Ehiasarian, Papken Hovsepian, Introduction to high power impulse magnetron sputtering (HiPIMS) and its applications // 18 Int. Summer School, Vacuum Electron Ion Technologies, 2013]. Также могут быть использованы для этой цели дуговые плазменные источники с испаряемым катодом.

При использовании газов (в данном случае водорода), химически реагирующих с материалом распыляемого катода магнетрона или дугового источника плазмы, на поверхности катода синтезируются соединения (в данном случае гидриды), которые распыляются и оседают на подложке. Синтез соединений (гидридов) происходит также на поверхности подложки.

Использование потоков высокоионизованной металлической плазмы для нанесения гидридных покрытий обеспечивает как существенное увеличение адгезии покрытия при относительно низкой температуре [D.A. Karpov, I.F. Kislov, A.I. Ryabchikov, A.A. Ganenko, Experiments on thick coatings deposited by means of arc technology, Surface & Coating Technology, v. 89 (1997), pp. 58-61], так и повышение концентрации водорода в осаждаемом покрытии. Насыщенность изотопами водорода пленок при плазменном насыщении может более чем в 2 раза превышать значения, полученные при использовании диффузионного метода [Н.Н. Никитенков и др., Исследование особенностей поглощения водорода сталью при электролитическом, плазменном и высокотемпературном под давлением способах насыщения // Известия Томского Политехнического Университета (2011), т. 318, №2]), используемого для гидридизации порошков гидридообразующих металлов и сплавов, при этом атомное отношение изотопа водорода к металлу может превышать стехиометрическое [Е. Tal-Gutelmacher et al., The effect of residual hydrogen on hydrogenation behaviour of Ti thin film // Scripta Materialia, v. 62 (2010), pp. 709-712].

Технология нанесения покрытий позволяет также синхронное введение технологических катализаторов для повышения эффективности гидридизации в покрытиях. Модификации поверхности гидридного покрытия путем осаждения 0.5-1 wt. % Pd пленки стимулирует увеличение скорости абсорбции водорода до двух порядков величины [V. Linkov, M. Lototskyy, V. Yartys, Industrial Applications of Metal Hydrides for Hydrogen Extraction, Storage and Compression (HYDROTECH) // Project # 180344, 2010].

Процессы разложения метана (метаносодержащего газа), отделения водорода и его выделения потребителю проводится в 4-секционной камере прямоугольного сечения, из которых две (центральные) линейные камеры (1) предназначены для разложения метана и отделения водорода путем связывания его в виде пленочного гидрида металла, а две криволинейные торцевые камеры (2) - для десорбции водорода из гидридного покрытия и выдаче его потребителю в виде газа (фиг. 1). Протяженность всех секций одинаковая.

Активным элементом устройства выделения водорода является носитель в виде кольцевой ленты (3) из металлической фольги (нержавеющая сталь) с тонкослойным покрытием - диффузионным барьером, препятствующим диффузии водорода в материал фольги), для нанесения которого используется по крайней мере один материал из группы, включающей: нитриды металлов, оксиды металлов, алюминий, вольфрам, молибден, тантал, хром, ниобий.

На участки ленты в двух линейных камерах наносится покрытие толщиной 10-20 мкм из гидридов металла (предпочтительно алюминия Al) с помощью промышленных мощных линейных (например, длиной 1 м) магнетронов или дуговых источников плазмы (4), расположенных вдоль наружных и внутренних сторон линейных камер. Гидрид алюминия AlH3 обладает наиболее высоким массовым содержанием водорода (до ~10wt. %), низкой температурой термодесорбции (~100÷150°С), которая может быть снижена до значений менее 100°С использованием эффекта фотоактивации десорбции ([Д.И. Елец, Фотоактивация термического разложения гидрида алюминия // Диссертация на соиск. уч. ст. к. ф.м.н.,СПбГУ, 2015]) и небольшой энергией разложения ~240 Дж/г (против 500°С и 600 Дж/г для дейтерида титана), причем для тонкослойных покрытий эти значения еще снижаются.

Учитывая, что поверхностная плотность атомов металла в покрытии толщиной ~20 мкм составляет ~1020 см-2 можно оценить активную площадь поверхности накопителя для размещения требуемого количества атомов гидрида алюминия. Лента поддерживается и приводится в поступательное движения системой роликов (10).

В рабочей фазе разложения метана и формирования гидридных покрытий линейные камеры отделяются от криволинейных с помощью торцевых затворов (6), производится вакуумирование через порты (12) и программируемый напуск метана (метанодосодержащего газа) через порты (11), СВЧ или дуговые источники (5) плазмы работают для разложения метана. Синхронно или после завершения разложения включаются низкочастотные (50-1000 Гц) с большими амплитудой напряжения (1-2 кВ) и током разряда при длительности 10-103 мкс и высокой степени ионизации паров распыляемого материала (предпочтительно алюминий Al) и водорода магнетронные источники (режим HiPIMS) (4). При этом магнетронами формируются плазменные потоки на обе стороны фольговой ленты, что повышает производительность абсорбции водорода. По достижении заданных параметров металлогидридных покрытий прекращается подача водородосодержащего газа в линейные камеры, вакуум-затворы (6) открываются, проводится перемещение напыленных участков в криволинейную камеру, после чего они закрываются. В криволинейных камерах после откачки остаточных газов через патрубки (7), включаются инфракрасные источники (9) для нагрева гидридных покрытий до температуры десорбции (100-150°С для AlH3) и проводится откачка выделившегося водорода через патрубки (8) потребителю, например, водородным топливным элементам.

Т.о, использование гидридных элементов в виде тонкослойных покрытий позволяет повысить эффективность их гидрирования-дегидрирования (например, проводить программируемый вывод водорода с резким нарастанием и снижением выхода).

При завершении десорбции водорода и параллельного процесса гидридизации в прямолинейных камерах открываются затворы и участки ленты вновь меняются местами при протяжке. Закрываются затворы (6) и в прямолинейных участках начинается процесс разложения метана и нанесения гидридных покрытий, а в криволинейных - десорбции металлогидридных покрытий Таким образом осуществляется процесс выделения водорода в практически постоянном режиме (паузы между циклами не превышают -3%).

За один цикл длительностью ~60 мин. в двустороннем покрытии участков ленты с суммарной эффективной длиной 16 м запасается и десорбируется ~0,144 кг водорода (3,2 м3час-1), что близко, например, к производительности электролизеров "Electroliser corporation Ltd" (Канада) и "Teledin Energy Systems" (США), имеющие производительность 2-10 м3/ч и массу 0,5-4 т. Однако дорогостоящие материалы электродов и полимерных мембран, проводящих ионный электрический ток, имеют ограниченный срок службы, что приводит к тому, что самые современные электролизеры расходуют на получение кубометра водорода больше энергии (4-5 кВт⋅ч), чем можно получить при его сжигании (3,55 кВт⋅ч).

Получаемый в результате предлагаемого технологического цикла водород не требует очистки и может быть непосредственно использован для питания водородных топливных элементов, что существенно снижает себестоимость вырабатываемой электроэнергии.

Предлагаемая технология позволяет также проводить разделение изотопов водорода.

Предлагаемое устройство не содержит дорогостоящих материалов и сложных устройств, простое в эксплуатации и, имея модульную структуру, может легко транспортироваться.

Подобные установки относятся к типу "Оборудование для производства водорода на местах" и эффективны, когда в пункте его потребления имеется источник или запас сырья для производства водорода, т.е. это связано со способом получения водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ МЕТАНА ИЛИ МЕТАНОСОДЕРЖАЩЕГО ГАЗА | 2022 |

|

RU2803731C1 |

| СПОСОБ И МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ МЕТАНА ИЗ НЕКОНТРОЛИРУЕМЫХ ИСТОЧНИКОВ | 2017 |

|

RU2646607C1 |

| УНИВЕРСАЛЬНАЯ НЕЙТРОННАЯ ТРУБКА С ЭЛЕКТРОТЕРМИЧЕСКИМИ ИНЖЕКТОРАМИ РАБОЧЕГО ГАЗА | 2015 |

|

RU2601961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2021 |

|

RU2786070C1 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ГИДРИДА | 2023 |

|

RU2819093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ВАКУУМНОЙ НЕЙТРОННОЙ ТРУБКИ | 2015 |

|

RU2601293C1 |

| Гидридный нагнетательно-тепловой насос | 1979 |

|

SU1097871A1 |

| Способ получения водорода из углеводородного газа и реактор для его осуществления | 2023 |

|

RU2800344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 1991 |

|

RU2069164C1 |

| Хроматографический способ определения летучего неорганического гидрида в смесях | 1984 |

|

SU1286988A1 |

Изобретение относится к технологиям модификации и разделения газов и может быть использовано для выделения водорода из водородосодержащих газовых смесей при плазменном разложении метана (метаносодержащих газов). Способ включает разложение метана в электрическом разряде и выделение водорода из продуктов разложения метана - водородосодержащих газов - путем его химического связывания в гидриде металла или сплава с последующим его термическим дегидрированием. При этом выделение водорода производится путем плазменного осаждения гидридного покрытия на носитель. Устройство для реализации вышеуказанного способа включает металлический вакуумплотный корпус с расположенными внутри плазменными источниками для разложения метана и осаждения гидридных покрытий на носитель, устройства для десорбции водорода из гидридных покрытий, системы вакуумирования и газонапуска. При этом используется корпус прямоугольного сечения, который содержит две линейные и две криволинейные секции, расположенные попеременно и образующие замкнутую конфигурацию, причем секции имеют одинаковую протяженность, а линейные секции имеют в обоих концах разделяющие вакуумные затворы. Техническим результатом изобретения является получение водорода, не требующего очистки, снижение себестоимости выделения и хранения водорода. 2 н. и 8 з.п. ф-лы, 1 ил., 1 пр.

1. Способ выделения водорода из метана или метаносодержащего газа, включающий разложение метана в электрическом разряде и выделение водорода из продуктов разложения метана - водородосодержащих газов - путем его химического связывания в гидриде металла или сплава с последующим его термическим дегидрированием, характеризующийся тем, что выделение водорода производится путем плазменного осаждения гидридного покрытия на носитель.

2. Способ по п.1, характеризующийся тем, что в качестве материала гидридного покрытия используется гидрид алюминия.

3. Способ по п.2, характеризующийся тем, что разложение метана в электрическом разряде и выделение водорода из продуктов разложения метана проводятся последовательно или синхронно.

4. Устройство для реализации способа по п.3, включающее металлический вакуумплотный корпус с расположенными внутри плазменными источниками для разложения метана и осаждения гидридных покрытий на носитель, устройства для десорбции водорода из гидридных покрытий, системы вакуумирования и газонапуска, характеризующееся тем, что корпус прямоугольного сечения содержит две линейные и две криволинейные секции, расположенные попеременно и образующие замкнутую конфигурацию, причем секции имеют одинаковую протяженность, а линейные секции имеют в обоих концах разделяющие вакуумные затворы.

5. Устройство по п.4, характеризующееся тем, что в качестве устройств для десорбции водорода из гидридных покрытий используются панельные инфракрасные источники в криволинейных секциях.

6. Устройство по п.5, характеризующееся тем, что в качестве плазменных источников для разложения метана используются ВЧ и/или СВЧ и/или дуговые источники в безрасходном режиме работы электродов, а для синтеза и осаждения гидридов на носителе - магнетронные источники плазмы, и/или дуговые источники плазмы в режиме распыления/испарения материала электродов, размещенные в линейных секциях камеры.

7. Устройство по п.6, характеризующееся тем, что источники плазмы для синтеза гидридов располагаются по обе стороны носителя и формируют гидридные покрытия на обоих сторонах носителя.

8. Устройство по п.7, характеризующееся тем, что носитель гидридных покрытий выполнен в виде замкнутой ленты из металлической фольги с двусторонним тонкослойным покрытием - диффузионным барьером, препятствующим диффузии водорода в материал фольги, для нанесения которого используется по крайней мере один материал из группы, включающей: нитриды металлов, оксиды металлов, алюминий, вольфрам, молибден, тантал, хром, ниобий.

9. Устройство по п.8, характеризующееся тем, что носитель поддерживается и приводится в поступательное движение направляющими роликами в среднем сечении секций.

10. Устройство по п.9, характеризующееся тем, что ленточный носитель гидридных покрытий периодически приводится в поступательное движение после завершения нанесения гидридных покрытий и открытия концевых вакуумных затворов в линейных секциях, перенося эти участки ленты из линейных в криволинейные секции дегидрирования гидридных покрытий, а участки с дегидрированными в криволинейных секциях покрытиями соответственно в обратном направлении.

| СПОСОБ И МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ МЕТАНА ИЗ НЕКОНТРОЛИРУЕМЫХ ИСТОЧНИКОВ | 2017 |

|

RU2646607C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ МЕТАНСОДЕРЖАЩЕГО ГАЗОВОГО ПОТОКА | 2012 |

|

RU2585647C2 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| WO 2011006749 A1, 20.01.2011 | |||

| СПОСОБ ВЫДЕЛЕНИЯ ВОДОРОДА НА ПАЛЛАДИЕВОЙ МЕМБРАНЕ С РЕКУПЕРАЦИЕЙ ТЕПЛА | 2008 |

|

RU2394752C1 |

Авторы

Даты

2019-07-08—Публикация

2018-03-26—Подача