Изобретение относится к области переработки продуктов сгорания и может быть использовано на тепловых электростанциях и котельных, работающих на каменноугольных топливах.

Известна технологическая линия, содержащая оборудованную приемным бункером систему транспортирования золошлаковых отходов из отвала, смеситель отходов с разжижающей средой, соединенный с линией подачи указанной среды, по меньшей мере один классификатор золошлаковых частиц, по меньшей мере один сгуститель разжиженной золошлаковой смеси и систему отвода обезвоженных масс отклассифицированных фракций частиц на утилизацию, дозатор-питатель золошлаковых отходов, соединяющий приемный бункер со смесителем, и установленный за смесителем измеритель консистенции разжиженной золошлаковой смеси, а линия подачи разжижающей среды соединяет смеситель с напорной линией системы гидрозолоудаления и выполнена в виде трубопровода отвода из нее золошлаковой пульпы текущего поступления. При этом трубопровод отвода золошлаковой пульпы может быть снабжен на входе в смеситель суживающимся соплом. Технологическая линия может также дополнительно содержать устройство размола крупных частиц разжиженной золошлаковой смеси (см. Применение новых технологий при переработке золошлаковых отходов на ТЭЦ 22 ОАО «Мосэнерго» / Козлов И.Н. и др. // Электрические станции. 2005, 11, с.22-26).

Недостаток этой технологической линии - недостаточная эффективность удаления недожога, что в условиях реального присутствия недожога в значительных количествах (превышающих 5% от объема золы) не позволяет эффективно реализовывать все последующие процессы утилизации шлака.

Кроме того, принятая схема переработки золошлаковых отходов предполагает жесткую зависимость процессов их переработки от технологических процессов сжигания угля на электростанции, что усложняет организацию работы и требует проведения контроля за консистенцией поступающего материала и пульпы в процессе ее приготовления.

Известна также технологическая линия для переработки золошлаковых отходов, содержащая дозатор-питатель золошлаковых отходов, связанный с емкостью смесителя, соединенного с источником разжижающей среды линией подачи, классификатором золошлаковых частиц, средства отвода обезвоженных масс отклассифицированных фракций частиц (см. RU № 2363885, МПК F23J 1/02, В03В 9/04, 2008).

Недостаток известного решения - малый диапазон фракционирования золошлаковых отходов по крупности частиц и загрязнение окружающей среды сбросными водами.

Задачей, на решение которой направлено предлагаемое техническое решение, является расширение диапазона фракционирования золошлаковых отходов по крупности частиц и снижение загрязнения окружающей среды сбросными водами.

Технический результат, получаемый при решении поставленной технической задачи, выражается в обеспечении возможности фракционирования золошлаковых отходов по крупности частиц, по меньшей мере, на три фракции. Кроме того, обеспечивается возможность предварительной подготовки золошлаковых отходов к извлечению металлов платиновой группы, драгоценных камней и редкоземельных минералов. Снижается потребление чистой воды в технологическом процессе за счет широкого использования оборотной воды при приготовлении пульпы. Обеспечивается качественная промывка и сбор минералов тяжелой фракции.

Для решения поставленной задачи технологическая линия для переработки золошлаковых отходов, содержащая дозатор-питатель золошлаковых отходов, связанный с емкостью смесителя, соединенного с источником разжижающей среды линией подачи, классификатором золошлаковых частиц, средства отвода обезвоженных масс отклассифицированных фракций частиц, отличается тем, что снабжена первым рециркуляционным баком, который связан с выходом смесителя посредством трубопровода, снабженного первым насосом, при этом сливной патрубок первого рециркуляционного бака размещен у его верхнего края и сообщен со смесителем первым сливным трубопроводом, причем выходной патрубок первого рециркуляционного бака размещен у его дна и сообщен с входным патрубком роторного диспергатора, выполненным с возможностью ударно-истирающего измельчения пульпы, а его выходной патрубок сообщен со входом первого гидроциклона узла классификации, содержащего также второй гидроциклон, второй рециркуляционный бак и демпферный бак, при этом песковый выход первого гидроциклона сообщен с демпферным баком, а его глинистый выход сообщен с баком-накопителем глинистой фракции, причем вход второго гидроциклона и вход второго рециркуляционного бака сообщены посредством соединительного трубопровода, снабженного вторым насосом с демпферным баком, песковый выход второго гидроциклона сообщен с баком-накопителем тяжелой фракции, а его глинистый выход сообщен с баком-накопителем шламов, при этом каждый из баков-накопителей и демпферный бак снабжены сливным патрубком, размещенным у его верхнего края и сообщенным со входом отстойника, выход которого посредством третьего насоса с первым водоводом сообщен со входом бака оборотной воды, выход которого посредством четвертого насоса со вторым водоводом сообщен со смесителем, кроме того, сливной патрубок второго рециркуляционного бака размещен у его дна и сообщен с демпферным баком посредством второго сливного трубопровода, снабженного краном, при этом технологическая линия снабжена источником воды, выполненным с возможностью ее подачи в первый рециркуляционный бак и демпферный бак. Кроме того, в качестве первого и второго насосов использованы погружные насосы, которые размещены в объеме, соответственно, смесителя и демпферного бака. Кроме того, в качестве третьего и четвертого насосов использованы центробежные насосы. Кроме того, донные части смесителя, первого и второго рециркуляционных баков, баков-накопителей, демпферного бака, отстойника и бака оборотной воды снабжены клапанами сброса. Кроме того, выходной патрубок первого рециркуляционного бака размещен выше роторного диспергатора, при этом баки-накопители и демпферный бак размещены ниже песковых выходов гидроциклонов, которые размещены ниже второго рециркуляционного бака. Кроме того, баки-накопители отдельных фракций золы снабжены средствами отвода обезвоженных масс отклассифицированных фракций зольных частиц. Кроме того, отстойник и бак оборотной воды снабжены датчиками верхнего и нижнего уровня оборотной воды. Кроме того, роторный диспергатор выполнен из синтетических материалов, таких как полиэтилен, или капролон, или фторопласт, и содержит цилиндрический корпус с крышкой, разделенный по высоте на два сообщающихся отсека, верхний из которых снабжен входным, а нижний - выходным патрубками, и ротор, снабженный приводом с возможностью вращения на вертикальном валу, причем ротор выполнен в виде диска с концентричным кольцом на периферии, снабженным прорезями прямоугольного сечения, кроме того, ротор размещен в полости цилиндрического кольца с прорезями прямоугольного сечения, направленными под углом к прорезям ротора.

Сопоставительный анализ совокупности существенных признаков предлагаемого технического решения и совокупности существенных признаков прототипа и аналогов свидетельствует о его соответствии критерию «новизна».

При этом существенные признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки, указывающие, что линия «снабжена первым рециркуляционным баком, который связан с выходом смесителя посредством трубопровода, снабженного первым насосом», позволяют в непрерывном режиме подавать золошлаковую пульпу с дополнительной промывкой в центробежный классификатор.

Признаки «…при этом сливной патрубок первого рециркуляционного бака размещен у его верхнего края и сообщен со смесителем первым сливным трубопроводом…» обеспечивают возможность при его переполнении возвращать пульпу в смеситель, поддерживая объем подачи пульпы на диспергирование и последующую классификацию.

Признаки «…выходной патрубок первого рециркуляционного бака размещен у его дна и сообщен с входным патрубком роторного диспергатора…» обеспечивают полноту опорожнения рециркуляционного бака и самотечность подачи материала в диспергатор и его загрузку.

Признак, указывающий, что диспергатор выполнен «с возможностью ударно-истирающего измельчения пульпы», позволяет эффективно разрушать приповерхностную зону частиц золы, в которой сконцентрированы полезные компоненты, имеющую повышенную стойкость (представлена алюмосиликатами с вкраплениями других компонентов).

Признак «…выходной патрубок сообщен со входом первого гидроциклона узла классификации…» обеспечивает подачу измельченного материала на классификацию.

Признаки «…содержащего также второй гидроциклон, второй рециркуляционный бак и демпферный бак…» описывают состав узла классификации.

Признаки, указывающие, что «песковый выход первого гидроциклона сообщен с демпферным баком, а его глинистый выход сообщен с баком-накопителем глинистой фракции», обеспечивают удаление из зольного материала глинистой фракции и последующую возможность выделения тяжелых компонентов.

Признаки, указывающие, что «вход второго гидроциклона и вход второго рециркуляционного бака сообщены посредством соединительного трубопровода снабженного вторым насосом с демпферным баком», обеспечивают подачу освобожденной от глинистых частиц пульпы на выделение из нее тяжелой фракции и циркуляцию пульпы через демпферный бак.

Признаки, указывающие, что «песковый выход второго гидроциклона сообщен с баком-накопителем тяжелой фракции, а его глинистый выход сообщен с баком-накопителем шламов», обеспечивают раздельное накопление тяжелой фракции и шламов.

Признаки, указывающие, что при этом каждый из баков-накопителей и демпферный бак «снабжены сливным патрубком, размещенным у его верхнего края и сообщенным со входом отстойника», обеспечивают отбор воды из них с минимальным увлечением частиц золы и накопление этой воды в отстойнике с возможностью ее осветления.

Признак, указывающий, что выход отстойника «посредством третьего насоса с первым водоводом сообщен со входом бака оборотной воды», обеспечивает накопление осветленной оборотной воды.

Признак, указывающий, что выход отстойника «посредством четвертого насоса со вторым водоводом сообщен со смесителем», обеспечивает «запитывание» смесителя осветленной оборотной водой.

Признаки, указывающие, что «сливной патрубок второго рециркуляционного бака размещен у его дна и сообщен с демпферным баком посредством второго сливного трубопровода, снабженного краном», обеспечивают, при необходимости, поддержание высокого уровня пульпы в демпферном баке, смягчая его колебания в процессе работы, поддерживая объем подачи пульпы на второй этап классификации.

Признаки, указывающие, что «технологическая линия снабжена источником воды, выполненным с возможностью ее подачи в первый рециркуляционный бак и демпферный бак», обеспечивают поддержание объема воды на должном уровне, компенсирующем потери воды с глинистыми осадками и стабильность отношения твердое/жидкость.

Признаки второго пункта формулы изобретения указывают конструктивный тип насоса и предпочтительное место его установки для перекачки готовой пульпы в рециркуляционные баки и гидроциклон.

Признаки третьего пункта формулы изобретения указывают конструктивный тип насоса, предпочтительного для перекачки оборотной воды.

Признаки четвертого пункта формулы изобретения обеспечивают зачистку технологических емкостей от осадка из ила и глинистых частиц.

Признаки пятого пункта формулы изобретения обеспечивают полноту использования объема первого рециркуляционного бака и самотечность сообщения технологических емкостей.

Признаки шестого пункта формулы изобретения обеспечивают дальнейшее использование накопленных материалов.

Признаки седьмого пункта формулы изобретения обеспечивают эффективную работу второго и третьего насосов.

Признаки восьмого пункта формулы изобретения обеспечивают эффективную дезинтеграцию зольного материала.

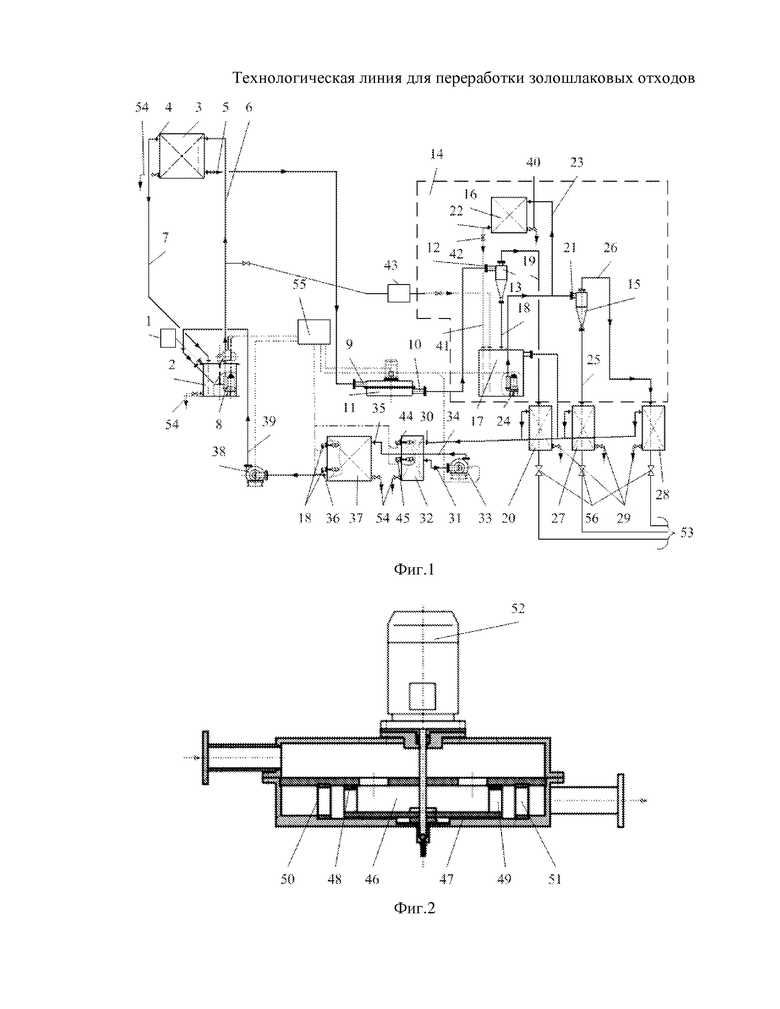

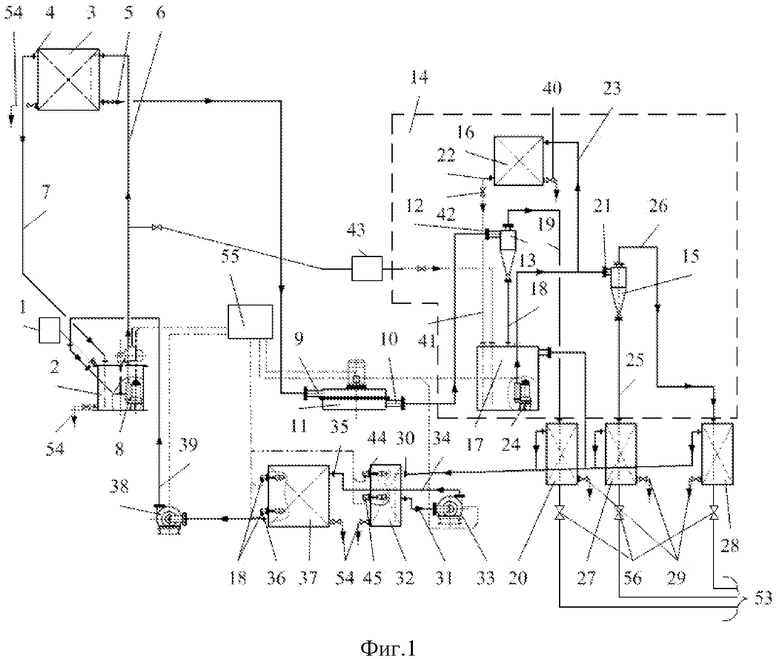

На фиг.1 в качестве одного из примеров реализации изобретения схематически изображена технологическая линия для переработки золошлаковых отходов - продуктов сжигания угольного топлива (далее - технологическая линия). На фиг. 2 показан роторный диспергатор.

На чертеже показана технологическая линия для переработки золошлаковых отходов, содержащая дозатор-питатель 1, смеситель 2, первый рециркуляционный бак 3, его сливной 4 и выходной 5 патрубки, трубопровод 6, сливной трубопровод 7, первый насос 8, входной 9 и выходной 10 патрубки корпуса роторного диспергатора 11, вход 12 первого гидроциклона 13 узла классификации 14, второй гидроциклон 15, второй рециркуляционный бак 16 и демпферный бак 17, песковый 18 и глинистый 19 выходы первого гидроциклона 13, бак-накопитель глинистой фракции 20, вход 21 второго гидроциклона 15 и выход 22 второго рециркуляционного бака 16, соединительный трубопровод 23, второй насос 24, песковый 25 и глинистый 26 выходы второго гидроциклона 15, бак-накопитель тяжелой фракции 27, бак-накопитель шламов 28, их сливные патрубки 29, вход 30 и выход 31 отстойника 32, третий насос 33, первый водовод 34, вход 35 и выход 36 бака оборотной воды 37, четвертый насос 38 и второй водовод 39, сливной патрубок 40 второго рециркуляционного бака 16, второй сливной трубопровод 41, кран 42, источник воды 43, датчики верхнего 44 и нижнего 45 уровня оборотной воды, ротор 46, выполненный в виде диска 47, с концентричным кольцом 48 на его периферии, выполненным с прорезями 49, цилиндрическое кольцо 50 с прорезями 51, привод 52 ротора, средства 53 отвода обезвоженных отклассифицированных частиц золы, клапаны сброса 54, щит управления 55, разгрузочные клапаны 56.

Дозатор-питатель 1 золошлаковых отходов связан с выходом дробилки (на чертежах не показана), предпочтительно, обеспечивающей измельчение золы до крупности не более 5-7 мм. Его выход связан с емкостью смесителя 2, соединенной вторым водоводом 39, снабженным четвертым насосом 38 с источником разжижающей среды, в качестве которого используют бак оборотной воды 37. Смеситель 2 содержит импеллер с приводом (на чертежах не обозначены), при этом в его полости размещен первый насос 8, в качестве которого использован погружной насос. При этом первый рециркуляционный бак 3 связан с выходом смесителя 2 посредством трубопровода 6 (гибкий шланг диаметром 50 мм). Сливной патрубок 4 рециркуляционного бака 3 размещен у его верхнего края и сообщен со смесителем сливным трубопроводом 7 (гибкий шланг диаметром 50 мм). Первый рециркуляционный бак 3 и роторный диспергатор смонтированы на технологической площадке, причем первый из них - на высоте 180 см от ее уровня. Причем выходной патрубок 5 первого рециркуляционного бака 3 размещен выше входного патрубка 9 диспергатора и сообщен с ним.

Роторный диспергатор выполнен из синтетических материалов, например, таких как полиэтилен, или капролон, или фторопласт, и содержит цилиндрический корпус 11 с крышкой, разделенный по высоте на два сообщающихся отсека, верхний из которых снабжен входным 9, а нижний - выходным 10 патрубками, и ротор 46, снабженный приводом 52 с возможностью вращения на вертикальном валу, причем ротор выполнен в виде диска 47, с концентричным кольцом 48, скрепленным с ним на периферии диска, снабженным прорезями 49 прямоугольного сечения, кроме того, ротор 46 размещен в полости цилиндрического кольца 50 с прорезями 51 прямоугольного сечения, направленными под углом к прорезям ротора. Конструкция роторного диспергатора выполнена с возможностью ударно-истирающего измельчения твердых частиц пульпы.

При этом выходной патрубок 10 роторного диспергатора сообщен со входом 12 первого гидроциклона 13 узла классификации 14, содержащего также второй гидроциклон 15, второй рециркуляционный бак 16 и демпферный бак 17.

Причем песковый выход 18 первого гидроциклона 13 сообщен с демпферным баком 17, а его глинистый выход 19 сообщен с баком-накопителем глинистой фракции 20. Кроме того, вход 21 второго гидроциклона 15 и выход 22 второго рециркуляционного бака 16 сообщены посредством соединительного трубопровода 23, снабженного вторым насосом 24 с демпферным баком 17. При этом песковый выход 25 второго гидроциклона 15 сообщен с баком-накопителем тяжелой фракции 27, а его глинистый выход 26 сообщен с баком-накопителем шламов 28.

Каждый из баков-накопителей (20, 27 и 28) и демпферный бак 17 снабжены сливными патрубками 29, размещенными у их верхних краев и сообщенными со входом 30 отстойника 32, выход 31 которого посредством третьего насоса 33 с первым водоводом 34 сообщен со входом 35 бака оборотной воды 37, выход 36 которого посредством четвертого насоса 38 со вторым водоводом 39 сообщен со смесителем 2, кроме того, сливной патрубок 40 второго рециркуляционного бака 16 размещен у его дна и сообщен с демпферным баком 17 посредством второго сливного трубопровода 41, снабженного краном 42, при этом технологическая линия снабжена источником воды 43, выполненным с возможностью ее подачи в первый рециркуляционный бак 3 и демпферный бак 17.

Кроме того, в качестве первого 8 и второго 24 насосов использованы погружные насосы, которые размещены в объеме, соответственно, смесителя 2 и демпферного бака 17. Кроме того, в качестве третьего 33 и четвертого 38 насосов использованы центробежные насосы. Кроме того, донные части смесителя 2, первого 3 и второго 16 рециркуляционных баков, демпферного бака 17, отстойника 32 и бака оборотной воды 37 снабжены клапанами сброса 54.

Донные части баков-накопителей (20, 27 и 28) снабжены разгрузочными клапанами 56, сообщенными со средствами 53 отвода обезвоженных масс отклассифицированных фракций зольных частиц (трубопроводами, если транспорт осуществляется под действием силы тяжести, или элеваторами, если средства утилизации зольных материалов размещены выше разгрузочных клапанов 56). Конструктивно клапаны сброса 54 и разгрузочные клапаны 56 подобны, отличаются только проходным сечением, которое у вторых больше, при этом целесообразно, чтобы донные части баков-накопителей (20, 27 и 28) были коническими или пирамидальными, с наклоном, несколько большим угла естественного откоса соответствующего классифицированного материала.

Кроме того, выходной патрубок 5 первого рециркуляционного бака 3 размещен выше роторного диспергатора 11, при этом баки-накопители (20, 27 и 28) и демпферный бак 17 размещены ниже песковых выходов 18 и 25 гидроциклонов 13 и 15, которые размещены ниже второго рециркуляционного бака 16. Кроме того, отстойник 32 и бак оборотной воды 37 снабжены датчиками верхнего 44 и нижнего 45 уровня (известной конструкции) оборотной воды. Линия снабжена щитом управления 55, содержащим выключатели всех узлов и механизмов и известные средства автоматики.

Технологическая линия работает следующим образом.

Подготовленный к промывке золошлаковый материал посредством дозатора-питателя 1 загружают в смеситель 2, а из бака оборотной воды 37 в емкость смесителя 2 подают оборотную воду, чтобы обеспечить соотношение твердого к жидкому от 1/5 до 1/20. На щите управления 55 включают импеллер-смеситель и привод 52 ротора 46 роторного диспергатора 11. По мере наполнения емкости смесителя 2 пульпой она первым насосом 8 по трубопроводу 6 (гибкий шланг диаметром 50 мм) подается в первый рециркуляционный бак 3, откуда пульпа самотеком по гибкому шлангу диаметром 50 мм (на чертежах не обозначен) попадает во входной патрубок 9 корпуса роторного диспергатора 11 и далее в его нижний отсек, где вращается ротор 46.

В случае переполнения рециркуляционного бака 3 пульпа по сливному трубопроводу 7 (гибкий шланг диаметром 50 мм), присоединенному к сливному патрубку 4, размещенному в верхней точке первого рециркуляционного бака 3, самотеком возвращается в смеситель 2.

Частицы пульпы, попадая в ротор 46, ближе к его центральной части разгоняются к периферии и с высокой скоростью выбрасываются из прорезей 49, концентричного кольца 48 ротора. В пространстве между ротором 46 и цилиндрическим кольцом 50 с прорезями 51 движение частиц золы происходит в хаотическом вихре, образуемом за счет отражения потока от стенок этого кольца и завихрений от прорезей 49 ротора и прорезей 51 цилиндрического кольца 50. Измельчение частиц происходит в основном за счет их ударов и трения друг об друга в кольцевом канале между ротором 46 и цилиндрическим кольцом 50 и за счет ударов об стенки цилиндрического кольца 50. Таким образом, зольный материал во время движения пульпы через роторный диспергатор истирается в однородную массу и далее через тангенциальный выходной патрубок 10, выходит из диспергатора и в непрерывном режиме попадает на вход первого гидроциклона 13 через гибкий шланг диаметром 50 мм. В первом гидроциклоне 13 легкая фракция (алюмосиликаты - глина) уходят через глинистый выход 19 первого гидроциклона 13 и по гибкому шлангу диаметром 50 мм попадают в бак-накопитель глинистой фракции 20, а концентрат минералов тяжелой фракции (включая золото, металлы платиновой группы и редкоземельные элементы) сбрасывается в демпферный бак 17, через песковый выход 18 первого гидроциклона 13. В демпферном баке 17, за счет циркуляции пульпы через второй рециркуляционный бак 16 и работы установленного в нем второго насоса 24, поддерживается стабильное состояние пульпы (исключается выпадение зольного компонента), при этом в него постоянно возвращается часть шлама из второго рециркуляционного бака 16. Пульпа из демпферного бака 17 отбирается вторым насосом 24 и в непрерывном режиме подается одновременно во второй рециркуляционный бак 16 и на вход 21 второго гидроциклона 15.

Во втором гидроциклоне 15 легкая фракция (шламы, в т.ч. алюмосиликаты и глина) уходят через его глинистый выход 26 и по гибкому шлангу диаметром 50 мм попадают в бак-накопитель шламов 28, а концентрат минералов тяжелой фракции (включая золото, металлы платиновой группы и редкоземельные элементы) удаляется и накапливается в баке-накопителе тяжелой фракции 27.

По мере заполнения баков-накопителей 20, 27 и 28 материалом и водой, последняя самотеком по соответствующим трубопроводам сливается в отстойник 32, где происходит осветление воды вследствие осаждения частиц взвеси. После заполнения отстойника 32 осветленной водой по команде ее датчика верхнего уровня 44 включается третий насос 39, который обеспечивает перекачку по первому водоводу 34 осветленной воды в бак оборотной воды 37, из которого она четвертым насосом 38 по второму водоводу 39 направляется в смеситель 2. Таким образом, технологическая линия работает практически на оборотной воде.

Собранный в баках-накопителях материал выгружается через их разгрузочные клапаны 56 и средствами отвода обезвоженных масс 53 подается на последующую переработку в качестве строительного сырья или на извлечение алюмосиликатов, золота, металлов платиновой группы и редкоземельных элементов и т.п.

По мере необходимости утилизируют взвешенные частицы ила, глины, органических включений, оседающие на дне остальных технологических емкостей, для чего периодически открывают их клапаны сброса 36.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 2015 |

|

RU2598613C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2494816C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2489214C1 |

| Узел подготовки пульпы из золошлаковых отходов | 2016 |

|

RU2632081C1 |

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

| СХЕМА ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ | 2008 |

|

RU2379113C1 |

| Установка для переработки золошлаковых отходов | 2019 |

|

RU2736833C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ ПРОДУКТОВ СКВАЖИННОЙ ГИДРОДОБЫЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496980C2 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ РАЗГРУЗКИ И ТРАНСПОРТИРОВАНИЯ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ НА СХЕМУ КЛАССИФИКАЦИИ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ С ВЫДЕЛЕНИЕМ ФРАКЦИОНИРОВАННОГО ПЕСКА И ГРАВИЯ | 2009 |

|

RU2432312C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

Изобретение относится к области переработки продуктов сгорания и может быть использовано на тепловых электростанциях и в котельных, работающих на каменноугольных топливах. Технологическая линия для переработки золошлаковых отходов содержит дозатор-питатель золошлаковых отходов, связанный с емкостью смесителя, соединенного с источником разжижающей среды линией подачи, классификатором золошлаковых частиц, средства отвода обезвоженных масс отклассифицированных фракций частиц. Линия снабжена первым рециркуляционным баком, который связан с выходом смесителя посредством трубопровода, снабженного первым насосом. Сливной патрубок первого рециркуляционного бака размещен у его верхнего края и сообщен со смесителем первым сливным трубопроводом. Выходной патрубок первого рециркуляционного бака размещен у его дна и сообщен с входным патрубком роторного диспергатора, выполненным с возможностью ударно-истирающего измельчения пульпы, а его выходной патрубок сообщен со входом первого гидроциклона узла классификации, содержащего также второй гидроциклон, второй рециркуляционный бак и демпферный бак. Песковый выход первого гидроциклона сообщен с демпферным баком, а его глинистый выход сообщен с баком-накопителем глинистой фракции. Вход второго гидроциклона и вход второго рециркуляционного бака сообщены посредством соединительного трубопровода, снабженного вторым насосом с демпферным баком. Песковый выход второго гидроциклона сообщен с баком-накопителем тяжелой фракции, а его глинистый выход сообщен с баком-накопителем шламов. Каждый из баков-накопителей и демпферный бак снабжены сливным патрубком, размещенным у его верхнего края и сообщенным со входом отстойника, выход которого посредством третьего насоса с первым водоводом сообщен со входом бака оборотной воды, выход которого посредством четвертого насоса со вторым водоводом сообщен со смесителем. Сливной патрубок второго рециркуляционного бака размещен у его дна и сообщен с демпферным баком посредством второго сливного трубопровода, снабженного краном. Линия снабжена источником воды, выполненным с возможностью ее подачи в первый рециркуляционный бак и демпферный бак. Технический результат - расширение диапазона фракционирования золошлаковых отходов по крупности частиц, а также снижение загрязнения окружающей среды. 7 з.п. ф-лы, 2 ил.

1. Технологическая линия для переработки золошлаковых отходов, содержащая дозатор-питатель золошлаковых отходов, связанный с емкостью смесителя, соединенного с источником разжижающей среды линией подачи, классификатором золошлаковых частиц, средства отвода обезвоженных масс отклассифицированных фракций частиц, отличающаяся тем, что снабжена первым рециркуляционным баком, который связан с выходом смесителя посредством трубопровода, снабженного первым насосом, при этом сливной патрубок первого рециркуляционного бака размещен у его верхнего края и сообщен со смесителем первым сливным трубопроводом, причем выходной патрубок первого рециркуляционного бака размещен у его дна и сообщен с входным патрубком роторного диспергатора, выполненным с возможностью ударно-истирающего измельчения пульпы, а его выходной патрубок сообщен со входом первого гидроциклона узла классификации, содержащего также второй гидроциклон, второй рециркуляционный бак и демпферный бак, при этом песковый выход первого гидроциклона сообщен с демпферным баком, а его глинистый выход сообщен с баком-накопителем глинистой фракции, причем вход второго гидроциклона и вход второго рециркуляционного бака сообщены посредством соединительного трубопровода, снабженного вторым насосом с демпферным баком, песковый выход второго гидроциклона сообщен с баком-накопителем тяжелой фракции, а его глинистый выход сообщен с баком-накопителем шламов, при этом каждый из баков-накопителей и демпферный бак снабжены сливным патрубком, размещенным у его верхнего края и сообщенным со входом отстойника, выход которого посредством третьего насоса с первым водоводом сообщен со входом бака оборотной воды, выход которого посредством четвертого насоса со вторым водоводом сообщен со смесителем, кроме того, сливной патрубок второго рециркуляционного бака размещен у его дна и сообщен с демпферным баком посредством второго сливного трубопровода, снабженного краном, при этом технологическая линия снабжена источником воды, выполненным с возможностью ее подачи в первый рециркуляционный бак и демпферный бак.

2. Технологическая линия по п.1, отличающаяся тем, что в качестве первого и второго насосов использованы погружные насосы, которые размещены в объеме, соответственно, смесителя и демпферного бака.

3. Технологическая линия по п.1, отличающаяся тем, что в качестве третьего и четвертого насосов использованы центробежные насосы.

4. Технологическая линия по п.1, отличающаяся тем, что донные части смесителя, первого и второго рециркуляционных баков, баков-накопителей, демпферного бака, отстойника и бака оборотной воды снабжены клапанами сброса.

5. Технологическая линия по п.1, отличающаяся тем, что выходной патрубок первого рециркуляционного бака размещен выше роторного диспергатора, при этом баки-накопители и демпферный бак размещены ниже песковых выходов гидроциклонов, которые размещены ниже второго рециркуляционного бака.

6. Технологическая линия по п.1, отличающаяся тем, что баки-накопители отдельных фракций золы снабжены средствами отвода обезвоженных масс отклассифицированных фракций зольных частиц.

7. Технологическая линия по п.1, отличающаяся тем, что отстойник и бак оборотной воды снабжены датчиками верхнего и нижнего уровня оборотной воды.

8. Технологическая линия по п.1, отличающаяся тем, что роторный диспергатор выполнен из синтетических материалов, таких как полиэтилен, или капролон, или фторопласт, и содержит цилиндрический корпус с крышкой, разделенный по высоте на два сообщающихся отсека, верхний из которых снабжен входным, а нижний - выходным патрубками, и ротор, снабженный приводом с возможностью вращения на вертикальном валу, причем ротор выполнен в виде диска с концентричным кольцом на периферии, снабженным прорезями прямоугольного сечения, кроме того, ротор размещен в полости цилиндрического кольца с прорезями прямоугольного сечения, направленными под углом к прорезям ротора.

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ИЗ ОТВАЛОВ СИСТЕМЫ ГИДРОЗОЛОУДАЛЕНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2008 |

|

RU2363885C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2489214C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2494816C1 |

| ЛИНИЯ ВЫДЕЛЕНИЯ МЕТАЛЛА ИЗ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 1997 |

|

RU2123890C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2000 |

|

RU2296624C2 |

| РОТОРНЫЙ ДИСПЕРГАТОР | 1999 |

|

RU2156648C1 |

| НАДУВНОЙ ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1997 |

|

RU2128279C1 |

Авторы

Даты

2016-11-10—Публикация

2015-11-06—Подача