УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение относится, в целом, к удаляемым слоям для подготовки поверхности композитных подложек, более конкретно композитных подложек на основе смол, перед проведением связывания.

[0002] Ручная зачистка, пескоструйная обработка и снятие удаляемого слоя являются традиционными способами подготовки поверхностей композитных подложек на основе смол для адгезионного связывания в аэрокосмической промышленности. Адгезионное связывание путем снятия удаляемого слоя является наиболее распространенным из данных трех способов, поскольку значительно экономит трудовые затраты и позволяет получать более равномерно обработанную поверхность. Снятие удаляемого слоя обычно включает нанесение сухого, текстурированного тканевого материала на поверхность связывания в композитной подложке на основе смолы с последующим отверждением. После отверждения удаляемый слой удаляют, т.е. снимают, обнажая шероховатую или текстурированную поверхность связывания. Тем не менее, после снятия сухие удаляемые слои, как правило, оставляют некоторые количества порванных волокон на поверхности связывания. Это приводит к ухудшению свойств адгезионного связывания, поскольку остатки волокон могут выступать в качестве дефектов, предотвращающих полное смачивание поверхности связывания композитной подложки адгезивом, тем самым приводя к нарушению адгезии. Общий опыт применения в отрасли свидетельствует о том, что способ с применением удаляемых слоев характеризуется недостаточной надежностью и предсказуемостью в отношении эффективности связывания.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0003] В настоящем изобретении предложен удаляемый слой, обогащенный смолой, который после удаления не оставляет остаточных волокон и подходит для применения с различными композитными подложками на основе смол. Удаляемый слой, обогащенный смолой, состоит из плетеной ткани, пропитанной матрицей на основе смолы, отличной от матрицы на основе смолы композитной подложки. Удаляемый слой получен таким образом, что после снятия рукой удаляемого слоя с поверхности композитной подложки на поверхности композитной подложки остается тонкая пленка смолы удаляемого слоя с получением способной к связыванию поверхности, но при этом на такой поверхности не остается волокнистого материала плетеной ткани. Такой удаляемый слой, обогащенный смолой, способен модифицировать поверхность различных композитов для обеспечения надежного связывания с различными адгезивами. Таким образом, такой удаляемый слой может рассматриваться в качестве «универсального» удаляемого слоя.

[0004] Также в настоящем изобретении предложен способ подготовки поверхности к связыванию композита с применением удаляемого слоя, описанного выше. Также описан способ получения связанной композитной структуры, который включает: нанесение удаляемого слоя на поверхность первой композитной подложки, состоящей из смолы, армированной волокном; совместное отверждение удаляемого слоя и первой композитной подложки; снятие удаляемого слоя с первой композитной подложки, при этом на поверхности композитной подложки остается тонкий слой смолы удаляемого слоя; нанесение адгезионной пленки по меньшей мере на одну модифицированную поверхность первой композитной подложки и поверхность второй композитной подложки; приведение модифицированной поверхности первой композитной подложки в контакт с поверхностью второй композитной подложки с помощью адгезионной пленки между ними и отверждение с обеспечением связывания подложек.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0005] На Фиг. 1 схематично представлен принцип работы удаляемого слоя, обогащенного смолой, согласно настоящему изобретению.

[0006] На Фиг. 2 представлена линия отрыва, образующаяся при снятии удаляемого слоя с композитной подложки.

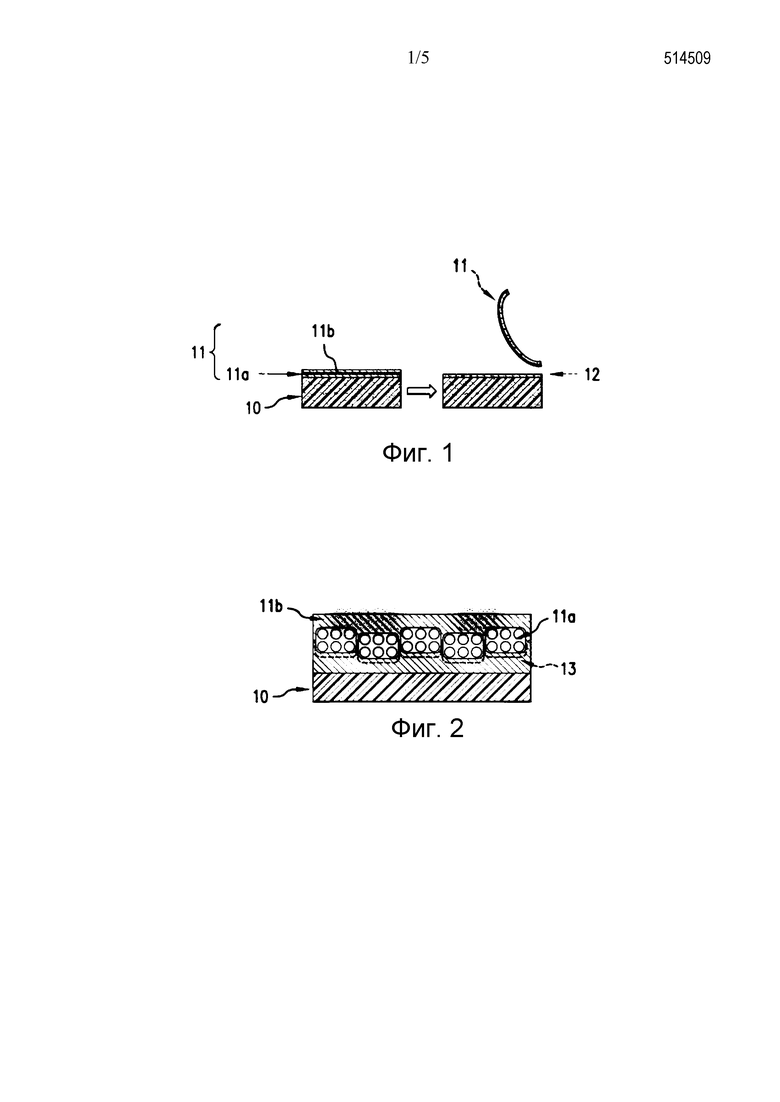

[0007] На Фиг. 3 представлено изображение, полученное с помощью электронно-сканирующего микроскопа (SEM), полиэфирной ткани, приведенной в качестве примера, которая может быть применена в удаляемом слое, обогащенном смолой.

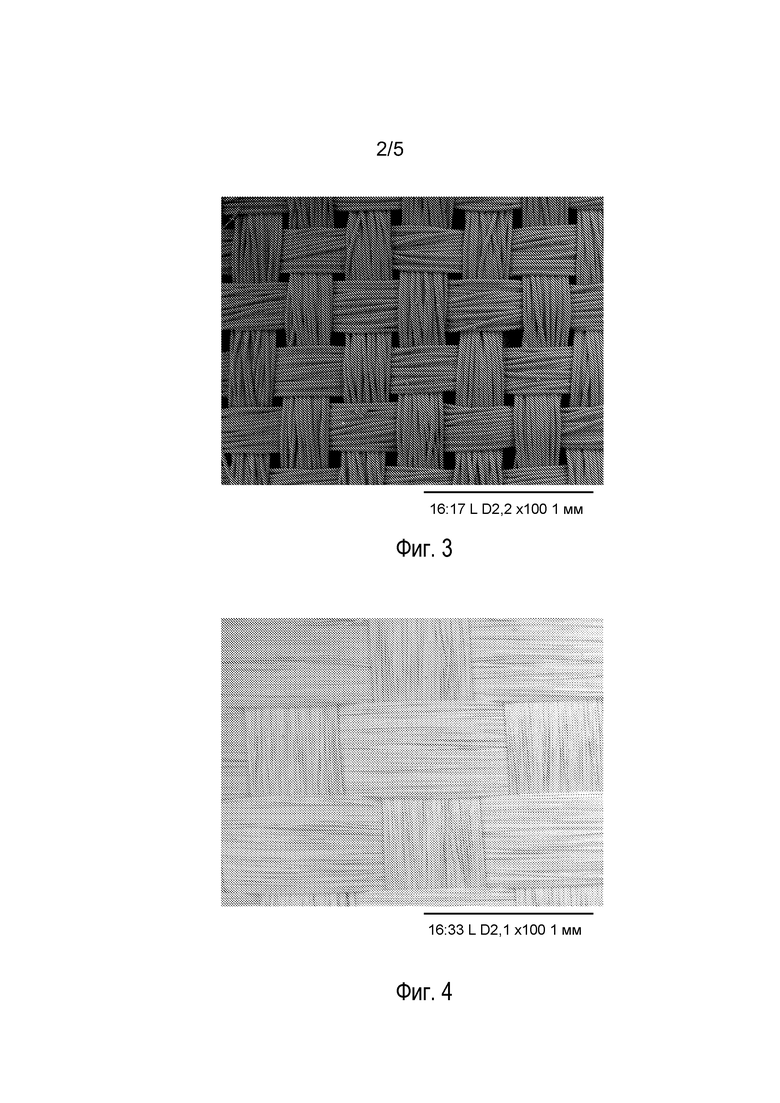

[0008] На Фиг. 4 представлено изображение, полученное с помощью электронно-сканирующего микроскопа (SEM), стеклоткани, приведенной в качестве примера, которая может быть применена в удаляемом слое, обогащенном смолой.

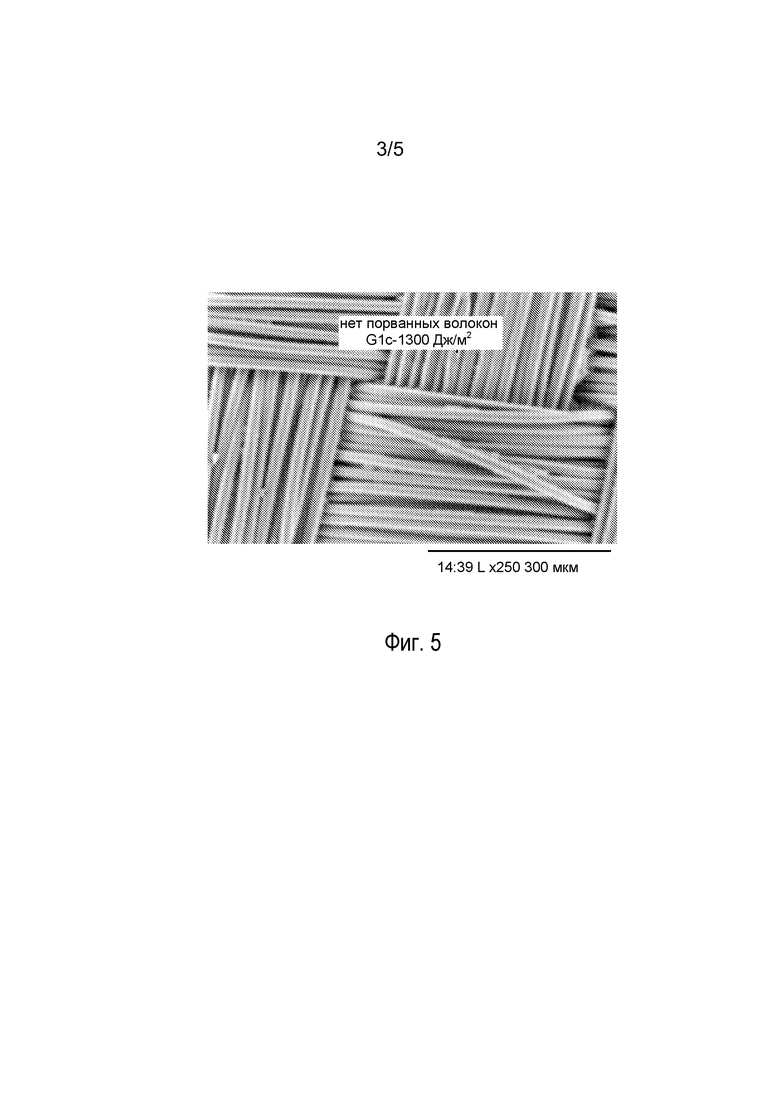

[0009] На Фиг. 5 представлено изображение, полученное с помощью электронно-сканирующего микроскопа (SEM), обработанной поверхности после снятия удаляемого слоя, обогащенного смолой.

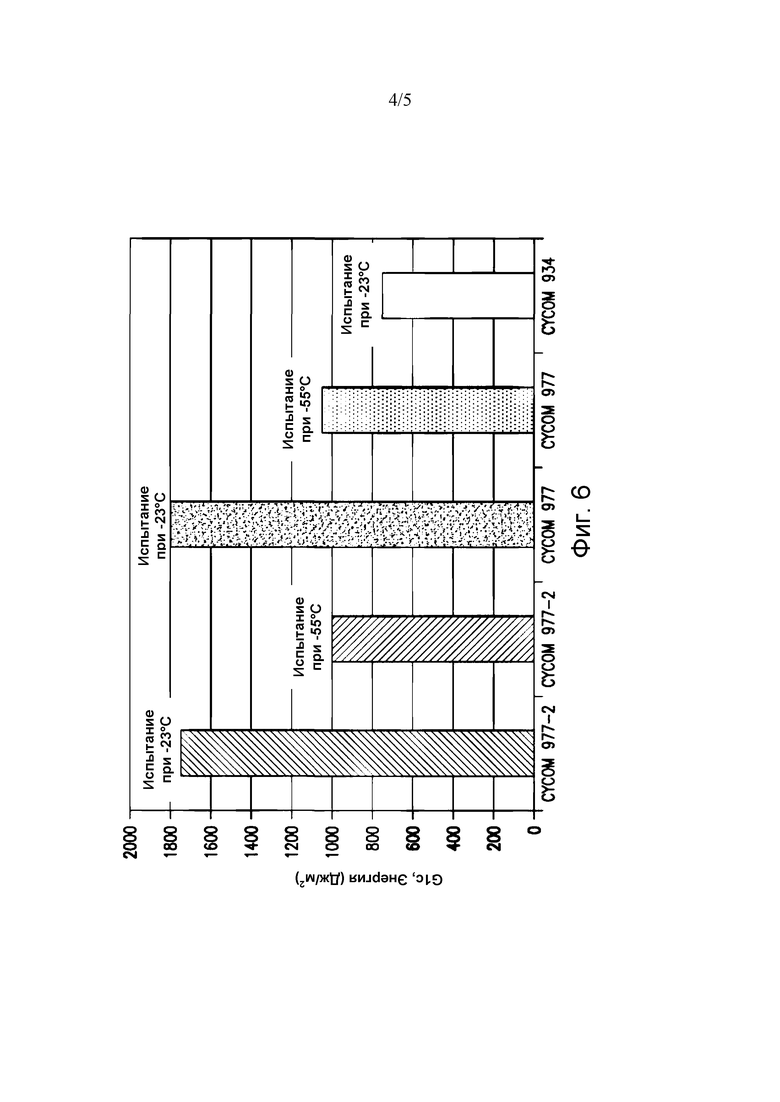

[0010] На Фиг. 6 представлены данные по трещиностойкости (G1c) для различных адгезивно связанных препрегов, приведенных в качестве примера.

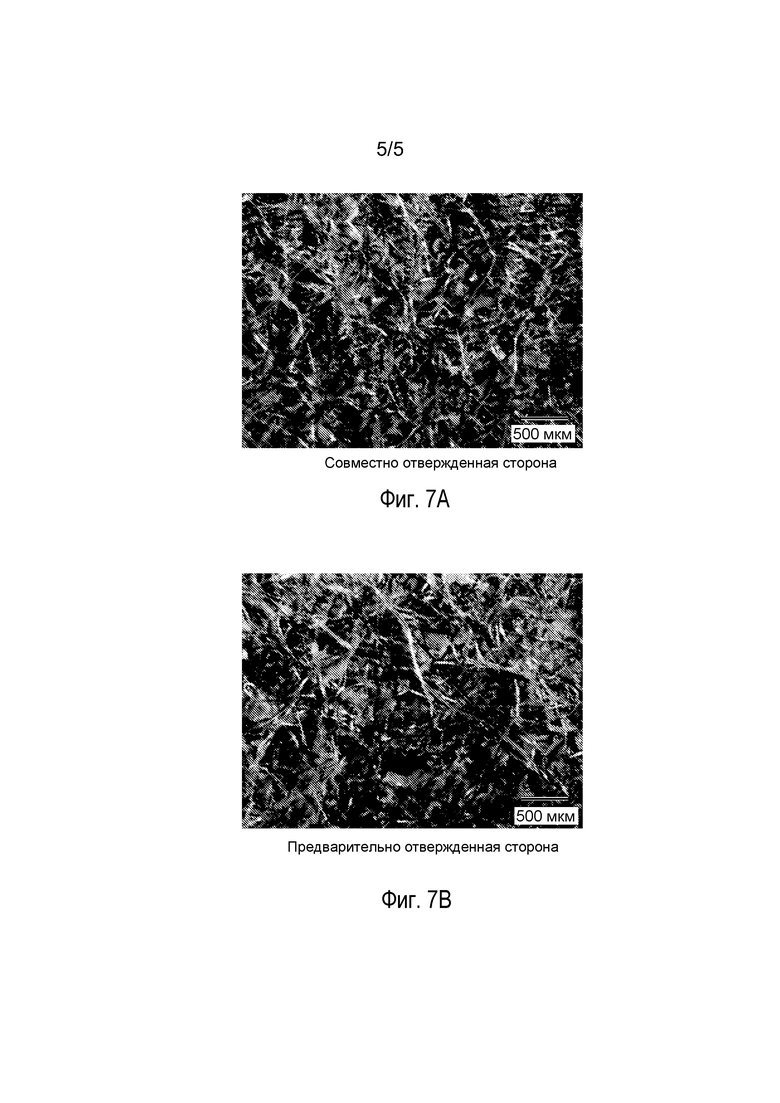

[0011] На Фиг. 7A и 7B представлены изображения, полученные с помощью оптического микроскопа, демонстрирующие состояние когезионного разрушения совместно связанных препрегов после проведения испытания на трещиностойкость (G1c) в соответствии с одним из примеров.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0012] Было установлено, что преимущество, которое может быть реализовано при обработке композитной подложки, армированной волокном, на основе смолы удаляемым слоем, обогащенным смолой, с целью модификации поверхности обработанной композитной подложки состоит в том, что такая обработка облегчает и способствует более сильному и долговечному связыванию поверхности обработанной композитной структуры и второй композитной подложки. Поверхность композитной подложки (10) модифицируют с помощью тонкой пленки (12) смолы, остающейся на ней после снятия удаляемого слоя (11), обогащенного смолой. Принцип действия удаляемого слоя представлен на Фиг. 1. Толщина слоя смолы, остающегося после снятия удаляемого слоя, составляет примерно 2-15% от исходной толщины удаляемого слоя до его снятия. Такой остающийся слой смолы удаляемого слоя обеспечивает стойкий поверхностный слой для адгезионного связывания, включая совместное связывание и вторичное связывание. Совместное связывание в области связывания композитов означает связывание отвержденного препрега с неотвержденным препрегом с применением адгезива. Вторичное связывание означает связывание отвержденного препрега с другим отвержденным препрегом с применением адгезива. Реологию и кинетику отверждения смолы удаляемого слоя контролируют с целью минимизации смешивания смолы удаляемого слоя и смолы композитной подложки в процессе отверждения, в результате чего состав смолы удаляемого слоя характеризуется существенно более быстрой кинетикой отверждения по сравнению с составом смолы композитной подложки. Поскольку удаляемый слой, обогащенный смолой, может быть использован с различными композитными подложками, армированными волокном, на основе смолы он может рассматриваться в качестве «универсального» удаляемого слоя.

[0013] Представленные в настоящей заявке композитные подложки, армированные волокном, на основе смолы включают препреги или выкладки препрегов, обычно применяемые для производства аэрокосмических конструктивных элементов. Термин «препрег», применяемый в настоящей заявке, относится к листу или тонкой пластине из волокон, которая пропитана матрицей на основе смолы. Матрица на основе смолы может находиться в неотвержденном или частично отвержденном состоянии. Термин «выкладка препрегов», применяемый в настоящей заявке, относится к множеству слоев препрегов, расположенных рядом друг с другом в пакете. Слои препрегов в выкладке могут располагаться в выбранной ориентации относительно друг друга. Например, выкладки препрегов могут содержать слои препрегов, имеющие архитектуру из однонаправленных волокон, при этом волокна ориентированы под углом 0°, 90°, выбранным углом θ или их комбинациями относительно наибольшего размера выкладки, например длины. Также следует понимать, что в некоторых вариантах реализации препреги могут иметь любую комбинацию архитектур волокон, например, однонаправленную или многомерную.

[0014] Удаляемый слой (11), обогащенный смолой, согласно настоящему изобретению может состоять из плетеной ткани (11а), пропитанной матрицей (11b) на основе смолы, как показано на Фиг. 1, и содержание смолы в таком слое составляет по меньшей мере 20 масс.% в расчете на общую массу удаляемого слоя в зависимости от конкретного вида пропитываемой плетеной ткани. В некоторых вариантах реализации содержание смолы находится в диапазоне 20-50%. Состав смолы и переплетение ткани выбирают таким образом, чтобы на поверхности композитной подложки после снятия удаляемого слоя не оставались порванные волокна. Линия (13) отрыва в процессе снятия находится в матрице (11b) на основе смолы или на границе раздела волокно-смола, но не в ткани (11a), что представлено на Фиг. 2. Удаляемый слой, обогащенный смолой, легко удаляется с поверхности композитной подложки после отверждения. Для обеспечения этого он обладает прочностью на отрыв не более 10 дюйм-фунт/дюйм ширины в соответствии с испытанием на отслаивание с применением барабана по ASTM D1781.

[0015] Ткань удаляемого слоя, обогащенного смолой, состоит из множества нитей, сплетенных в ткацкое переплетение. Каждая нить состоит из множества непрерывных волокнистых нитей (одиночных волокон), скрученных вместе. Плетеная ткань имеет поверхностную плотность в диапазоне 50-250 г/cм2, предпочтительно 70-220 г/cм2, и толщину в диапазоне 50-250 мкм, предпочтительно 100-200 мкм. Толщина в первую очередь зависит от массы и вида волокна, а также от переплетения. Вид волокна для плетеной ткани может быть выбран из различных синтетических материалов, включая сложные полиэфиры (полиэтилентерефталат, полибутилентерефталат, политриметилентерефталат, полимолочную кислоту и их сополимеры), полиэтилен, полипропилен, нейлон, эластомерные материалы, такие как LYCRA®; и высокотехнологичные волокна, такие как полиарамиды (например, кевлар), полиимиды, полиэтиленимин (ПЭИ), полиоксазол (например, силон), полибензимидазол (ПБИ), полиэфирэфиркетон (ПЭЭК) и стекло. Основными требованиями, предъявляемыми к волокнистым материалам, являются нехрупкость материала и наличие необходимой прочности на разрыв. Кроме того, ткани могут подвергаться конечной обработке термостабилизацией или другими традиционными способами конечной обработки.

[0016] Размер нити может быть выражен в единицах линейной массовой плотности денье. Денье равняется массе в граммах 9000 метров нити. Чем меньше число, тем тоньше нить. Для рулона ткани нити, которые располагаются в направлении рулона и являются непрерывными по всей длине рулона, являются нитями основы. Короткие нити, которые располагаются поперек к направлению рулона, называют нитями утка. Для удаляемого слоя, обогащенного смолой, ткань выбирают на основе следующих характеристик: нити основы с линейной массовой плотностью в диапазоне 50-250 денье, предпочтительно 70-230 денье, нити утка с линейной массовой плотностью в диапазоне 50-250, предпочтительно 70-230 денье, прочность на разрыв нитей основы по меньшей мере 70 фунт-сила/дюйм (1,23×104 Н/м), предпочтительно ≥80 фунт-сила/дюйм (1,40×104 Н/м); прочность на разрыв нитей утка по меньшей мере 40 фунт-сила/дюйм (7,00×103 Н/м), предпочтительно ≥50 фунт-сила/дюйм (8,76×103 Н/м). Тип ткацкого переплетения не ограничивается и может представлять собой гладкое переплетение, саржевое переплетение, переплетение рогожки, атласное переплетение и т.п. Плотность переплетения для тканей на основе полимеров не должна быть слишком высокой (например, плотное переплетение), что может привести к пропитке небольшим количеством смолы и неполной пропитке нитей.

[0017] На Фиг. 3 представлено изображение полиэфирной ткани, полученное с помощью электронно-сканирующего микроскопа (SEM), приведенной в качестве примера и которая может быть применена в удаляемом слое, обогащенном смолой. Данная конкретная ткань имеет массу 110 г/cм2 и нити с линейной массовой плотностью 125 денье. Как видно из Фиг. 3, данный вид ткани на основе сложного полиэфира является не плотнотканым и содержит очень маленькие отверстия в переплетении. При снятии удаляемого слоя, содержащего данный вид полиэфирной ткани, с поверхности композита образуется пленка смолы с шероховатой поверхностью, и при этом не остается порванных волокон. Такая шероховатая поверхность является желательной для связывания. Плотнотканые ткани, такие как стеклоткани, также могут быть применены для получения удаляемого слоя, обогащенного смолой, с получением желаемой шероховатости поверхности для связывания композита. На Фиг. 4 представлена стеклоткань, приведенная в качестве примера, которая может быть применена в удаляемом слое, обогащенном смолой. Данная стеклоткань является более плотнотканой и имеет большую толщину, чем полиэфирная ткань, приведенная на Фиг. 3; она имеет массу 205 г/cм2 и толщину 175 мкм.

[0018] Матрицу на основе смолы удаляемого слоя получают из отверждаемой композиции смолы, которая содержит: по меньшей мере одну эпоксидированную новолачную смолу с эпоксидной функциональностью, составляющей по меньшей мере 2; дифункциональную эпоксидную смолу, выбранную из диглицидиловых простых эфиров многоатомных фенолов; трифункциональную эпоксидную смолу, выбранную из триглицидиловых простых эфиров аминофенолов; частицы неорганического наполнителя (например, коллоидной двуокиси кремния) и отверждающий агент. Эпоксидированная новолачная смола составляет по меньшей мере 40 масс.% в расчете на общую массу композиции, предпочтительно 50-70 масс.%. Дифункциональная эпоксидная смола содержится в количестве 10-35 масс.%, предпочтительно 15-25 масс.%, трифункциональная эпоксидная смола содержится в количестве 10-30 масс.%, предпочтительно 10-20 масс.% в расчете на общую массу композиции смолы.

[0019] Примеры эпоксидированных новолачных смол включают смолы, полученные путем взаимодействия фенолов, таких как фенол, о-крезол, м-крезол, п-крезол, п-трет-бутилфенол, п-нонилфенол, 2,6-ксиленол, резорцин, бисфенол A, α- и β-нафтол и нафталендиол, с альдегидами, такими как ацетальдегид, формальдегид, фурфурол, глиоксаль и п-гидроксибензальдегид, в присутствии кислотного катализатора.

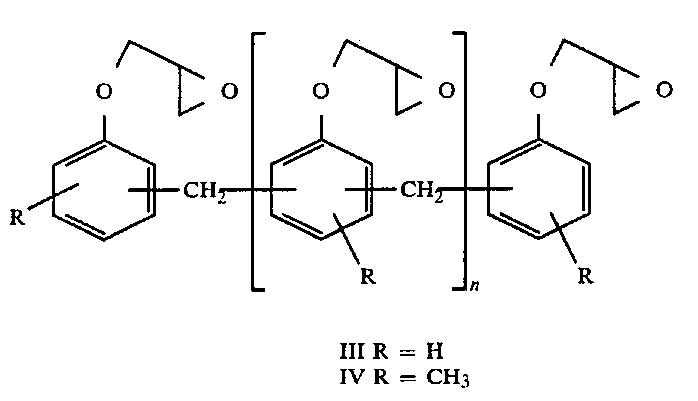

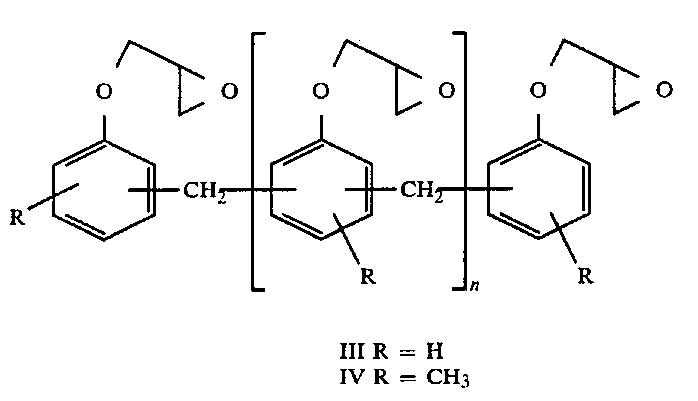

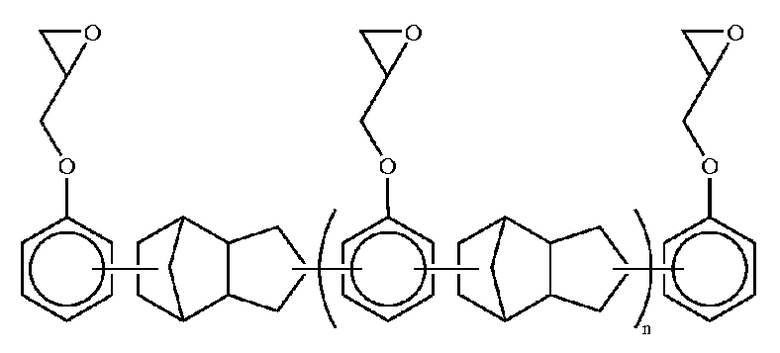

[0020] Подходящие эпоксидированные новолачные смолы включают эпоксидно-фенольные новолачные смолы и эпоксидно-крезольные новолачные смолы, представленные следующей Структурой I:

(I)

,

,

где n представляет собой целое число от 0 до 8, R=H или CH3. Если R=H, смола представляет собой фенольную новолачную смолу. Если R=CH3, смола представляет собой крезольную новолачную смолу. Эпоксидно-фенольные новолачные смолы коммерчески доступны под марками DEN 428, DEN 431, DEN 438, DEN 439 и DEN 485, производимыми Dow Chemical Co. Эпоксидно-крезольные новолачные смолы коммерчески доступны под марками ECN 1235, ECN 1273 и ECN 1299, производимыми Ciba-Geigy Corp.

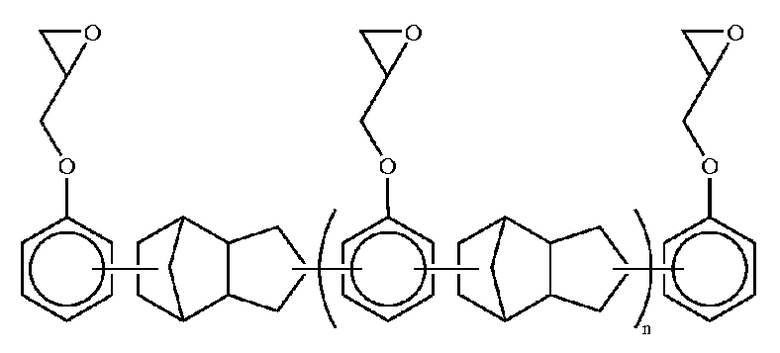

[0021] Другая подходящая эпоксидированная новолачная смола представляет собой эпоксидную новолачную смолу, содержащую дициклопентадиеновый скелет, представленный следующей Структурой II:

(II)

,

,

где n представляет собой целое число от 0 до 7. Коммерчески доступные примеры таких эпоксидных новолачных смол на основе углеводородов включают Tactix® 71756, Tactix® 556 и Tactix® 756, производимые Vantico Inc. В одном из вариантов реализации новолачную смолу Структуры I применяют в сочетании с новолачной смолой, содержащей дициклопентадиен, Структуры II.

[0022] Подходящие дифункциональные эпоксидные смолы включают диглицидиловые простые эфиры бисфенола A или бисфенола F, например, Epon™ 828 (жидкая эпоксидная смола), D.E.R. 331 и D.E.R. 661 (твердая эпоксидная смола), производимые Dow Chemical Co.

[0023] Триглицидиловые простые эфиры аминофенолов коммерчески доступны под марками Araldite® MY 0510, MY 0500, MY 0600 и MY 0610, производимыми Huntsman Advanced Materials.

[0024] Подходящие отверждающие агенты для эпоксидных смол в композициях смолы удаляемого слоя включают класс отверждающих агентов, называемых кислотами Льюиса: трифторборид (BF3), трихлорид бора (BCl3) и их комплексы, такие как комплексы BF3-амин и комплексы BCl3-амин. Примеры комплексов BF3-амин включают BF3-МЭА, производимый Ato-Tech, Anchor 1040 (комплекс BF3 с бензиламином и изопропиламином), производимый Air Products, Anchor 1115 (комплекс BF3 с аддуктом изопропиламина), производимый Air Products, и Anchor 1170 (комплекс BF3 с хлорбензиламином), также производимый Air Products. Примеры комплексов BCl3-амин включают Omincure™ BC-120. Комплексы получают с обеспечением жидкой или твердой формы в нормальных условиях использования. Многие коммерчески доступные препреги на основе эпоксидных смол содержат отверждающие агенты на основе аминов, такие как 3,3′-диаминодифенилсульфон (ДДС) и дициандиамид (DICY), которые демонстрируют существенно более медленную кинетику отверждения по сравнению с кинетикой отверждения составов смолы удаляемого слоя, содержащих описанные выше отверждающие агенты, например жидкий BF3. В результате составы смолы удаляемого слоя могут отверждаться достаточно быстро, чтобы минимизировать смешивание со смолой препрега в процессе совместного отверждения.

[0025] Неорганические наполнители в форме частиц (например, порошок) добавляют к композиции смолы удаляемого слоя в качестве компонента, изменяющего реологию, чтобы контролировать поток композиции смолы и предотвратить агломерацию в ней. Подходящие неорганические наполнители, которые могут быть применены в композиции поверхностной пленки, включают коллоидную двуокись кремния, тальк, слюду, карбонат кальция, оксид алюминия. Количество неорганического наполнителя может находиться в диапазоне 1-10 масс.%, предпочтительно 1-5 масс.% в расчете на общую массу композиции поверхностной пленки.

[0026] В одном из вариантов реализации композиция смолы удаляемого слоя может содержать в массовых процентах в расчете на общую массу композиции смолы: примерно 45-55% фенольной новолачной эпоксидной смолы; примерно 5-15% новолачной эпоксидной смолы, содержащей дициклопентадиен, примерно 20-30% диглицидилового простого эфира бисфенола A; примерно 15-25% триглицидилового простого эфира аминофенола; примерно 5-15% отверждающего агента BF3 и примерно 1-5% неорганического наполнителя.

[0027] Кроме того, при необходимости для облегчения смешивания компонентов к композиции смолы, описанной выше, также могут быть добавлены один или более органических растворителей. Примеры таких растворителей могут включать, но не ограничиваются ими, метилэтилкетон (МЭК), ацетон, диметилацетамид и N-метилпирролидон.

[0028] Удаляемый слой, обогащенный смолой, может быть получен путем нанесения покрытия из композиции смолы, описанной выше, на плетеную ткань таким образом, чтобы полностью пропитать волокна ткани с применением обычного растворителя или при помощи способа нанесения покрытия расплавом. При необходимости влажный удаляемый слой оставляют для высушивания с целью снижения содержания летучих веществ, предпочтительно до уровня менее 2 масс.%. Сушка может быть проведена путем сушки на воздухе при комнатной температуре в течение ночи с последующей сушкой в сушильном шкафу при 140-170°F или путем сушки в сушильном шкафу при повышенной температуре в случае необходимости в сокращении времени сушки. Затем высушенный удаляемый слой, обогащенный смолой, может быть защищен путем нанесения удаляемой прокладочной бумаги или синтетических пленок (например, пленок на основе сложного полиэфира) на противоположные стороны. Такая прокладочная бумага или синтетические пленки удаляют перед применением удаляемого слоя для связывания поверхности. Высушенный удаляемый слой наносят на поверхность неотвержденной (или частично отвержденной) композитной подложки на основе смолы, например препрега на основе эпоксидной смолы. Далее удаляемый слой совместно с композитной подложкой подвергают совместному отверждению. Затем удаляемый слой снимают таким образом, что на композитной подложке остается тонкая пленка смолы, в результате чего получают модифицированную поверхность, подготовленную для адгезионного связывания с другой композитной подложкой.

[0029] Для проведения совместного связывания и вторичного связывания двух композитных подложек отверждаемую адгезионную пленку наносят по меньшей мере на одну из следующих: модифицированную поверхность первой композитной подложки, которая уже отверждена, и поверхность второй композитной подложки. Модифицированную поверхность первой отвержденной композитной подложки приводят в контакт с поверхностью второй композитной подложки таким образом, что между подложками располагается адгезив. Затем для получения связанной композитной структуры проводят отверждение. Термины «отверждение» и «отверждать», применяемые в настоящей заявке, относятся к процессу полимеризации и/или сшивания, который может быть осуществлен путем нагревания, воздействия ультрафиолетового света или облучения.

[0030] Совместное отверждение удаляемого слоя, обогащенного смолой, и композитной подложки на основе смолы (например, препрега на основе эпоксидной смолы) может быть проведено при температурах выше 230°F (110°C), более конкретно в диапазоне температур 250-375°F (121-190°C). Было обнаружено, что преимущество удаляемого слоя, обогащенного смолой, описанного в настоящей заявке, заключается в возможности совместного отверждения удаляемого слоя с большинством коммерчески доступных препрегов в указанных выше диапазонах температур отверждения. Такие препреги включают предварительно пропитанные смолой ткани и/или ленты, коммерчески доступные под марками CYCOM 997, CYCOM 977-2, CYCOM 934, CYCOM 970, CYCOM 5317-3, CYCOM 5320-1 и CYCOM 851, производимыми Cytec Industries Inc.; Hexply 8552, производимой Hexcel Corp.; и Toray 3900-2, производимой Toray Industries Inc. После совместного отверждения отвержденный удаляемый слой, обогащенный смолой, демонстрирует температуру стеклования (Tg)≥140°C, в некоторых вариантах реализации 140-200°C, определяемую при помощи способа модулированной дифференциальной сканирующей калориметрии (ДСК).

ПРИМЕРЫ

[0031] Следующие примеры иллюстрируют некоторые из вариантов реализации удаляемого слоя, обогащенного смолой, описанного в настоящей заявке, и его применение и не должны рассматриваться в качестве ограничивающих объем настоящего изобретения.

Пример 1

[0032] Удаляемый слой, обогащенный смолой, получали путем пропитывания ткани на основе сложного полиэфира составом смолы, содержащим в масс.%: 45% фенолформальдегидной новолачной эпоксидной смолы; 11% новолачной эпоксидной смолы, содержащей дициклопентадиен; 23% диглицидилового простого эфира бисфенола A; 14% триглицидилового простого эфира аминофенола; 5% жидкого BF3 и 2% коллоидной двуокиси кремния. Сложнополиэфирная ткань имела следующие свойства:

[0033] Состав смолы смешивали при помощи способа получения расплава с последующим добавлением растворителя. После получения смеси расплава к композиции смолы добавляли растворитель метилэтилкетон (МЭК) с образованием 82% взвеси. Влажную композицию смолы наносили на ткань при помощи способа нанесения покрытия растворителем и оставляли сушиться в течение ночи при комнатной температуре, а затем в сушильном шкафу для снижения содержания летучих веществ до уровня менее 2%. Высушенный удаляемый слой содержал примерно 43 масс.% смолы и имел толщину примерно 140 мкм.

[0034] Альтернативно, состав смолы также можно смешивать с МЭК при помощи растворителя при комнатной температуре. Полученная смесь влажной смолы с 82% содержанием твердых частиц может быть нанесена на ткань при помощи способа, аналогичного описанному выше.

[0035] Высушенный удаляемый слой, описанный выше, применяли для получения поверхности армированного волокном препрега на основе эпоксидной смолы, ленты CYCOM 997 (производимой Cytec Industries Inc.). После совместного отверждения при 177°C удаляемый слой снимали с получением модифицированной поверхности, подготовленной для связывания. Для оценки прочности при отрыве удаляемого слоя проводили испытание на отслаивание с помощью барабана (ASTM D1781). Результаты испытания показали 11,1 Ньютона (2,5 дюйм-фунт/дюйм ширины). Это свидетельствует о том, что удаляемый слой легко снимается. Для исследования обработанной поверхности препрега после отверждения и снятия удаляемого слоя проводили исследование поверхности при помощи ATR-FTIR (инфракрасная спектроскопия на основе преобразования Фурье, способ нарушенного полного отражения). Было установлено, что на поверхности препрега оставался тонкий слой смолы удаляемого слоя толщиной примерно 3-10 мкм. На Фиг. 5 представлено изображение обработанной поверхности, полученное с помощью электронно-сканирующего микроскопа (SEM), после снятия удаляемого слоя, обогащенного смолой, на которой видно отсутствие порванных волокон ткани.

Пример 2

[0036] Удаляемый слой, обогащенный смолой, получали путем пропитывания сложнополиэфирной ткани следующим составом смолы, содержащим в масс.%: 45% фенолформальдегидной новолачной эпоксидной смолы; 11% новолачной эпоксидной смолы, содержащей дициклопентадиен; 22,5% диглицидилового простого эфира бисфенола A; 13,5% триглицидилового простого эфира аминофенола; 6% BF3-МЭА; и 2% коллоидной двуокиси кремния. Сложнополиэфирная ткань имела следующие свойства:

[0037] Состав смолы смешивали, наносили на ткань, сушили и исследовали при помощи способов, аналогичных способам в Примере 1. Были получены аналогичные результаты - после снятия удаляемого слоя, обогащенного смолой, на поверхности препрега оставался тонкий слой смолы удаляемого слоя толщиной примерно 3-10 мкм, и не оставалось порванных волокон ткани.

Пример 3

[0038] Удаляемый слой, обогащенный смолой, получали путем пропитывания сложнополиэфирной ткани составом смолы, содержащим в масс.%: 44,5% фенолформальдегидной новолачной эпоксидной смолы; 9% новолачной эпоксидной смолы, содержащей дициклопентадиен; 22% диглицидилового простого эфира бисфенола A; 18% триглицидилового простого эфира аминофенола; 4,7% жидкого BF3 и 1,8% коллоидной двуокиси кремния. Сложнополиэфирная ткань имела следующие свойства:

[0039] Состав смолы смешивали, наносили на ткань, сушили и исследовали при помощи способов, аналогичных способам в Примере 1. Были получены аналогичные результаты - после снятия удаляемого слоя, обогащенного смолой, на поверхности препрега оставался тонкий слой смолы удаляемого слоя толщиной примерно 3-10 мкм, и не оставалось порванных волокон ткани.

Пример 4

[0040] Удаляемый слой, обогащенный смолой, получали путем пропитывания сложнополиэфирной ткани составом смолы, содержащим в масс.%: 44% фенолформальдегидной новолачной эпоксидной смолы; 9% новолачной эпоксидной смолы, содержащей дициклопентадиен; 22% диглицидилового простого эфира бисфенола A; 17% триглицидилового простого эфира аминофенола; 6% BF3-МЭА и 2% коллоидной двуокиси кремния. Сложнополиэфирная ткань имела следующие свойства:

[0041] Состав смолы смешивали, наносили на ткань, сушили и исследовали при помощи способов, аналогичных способам в Примере 1. Были получены аналогичные результаты - после снятия удаляемого слоя, обогащенного смолой, на поверхности препрега оставался тонкий слой смолы удаляемого слоя толщиной примерно 3-10 мкм, и не оставалось порванных волокон ткани.

Пример 5

[0042] Удаляемый слой, обогащенный смолой, получали путем пропитывания сложнополиэфирной ткани составом смолы, содержащим в масс.%: 45,5% фенолформальдегидной новолачной эпоксидной смолы; 11,4% новолачной эпоксидной смолы, содержащей дициклопентадиен; 22,8% диглицидилового простого эфира бисфенола A; 13,7% триглицидилового простого эфира аминофенола; 4,8% жидкого BF3 и 1,8% коллоидной двуокиси кремния. Сложнополиэфирная ткань имела следующие свойства:

[0043] Состав смолы смешивали, наносили на ткань, сушили и исследовали при помощи способов, аналогичных способам в Примере 1. Были получены аналогичные результаты - после снятия удаляемого слоя, обогащенного смолой, на поверхности препрега оставался тонкий слой смолы удаляемого слоя толщиной примерно 3-10 мкм, и не оставалось порванных волокон ткани.

Пример 6

[0044] Удаляемый слой, обогащенный смолой, получали путем пропитывания стеклоткани составом смолы, содержащим в масс.%: 44,5% фенолформальдегидной новолачной эпоксидной смолы; 8,9% новолачной эпоксидной смолы, содержащей дициклопентадиен; 22,3% диглицидилового простого эфира бисфенола A; 17,8% триглицидилового простого эфира аминофенола; 4,7% жидкого BF3 и 1,8% коллоидной двуокиси кремния. Стеклоткань имела следующие свойства:

[0045] Состав смолы смешивали, наносили на ткань при помощи способов, аналогичных способам в Примере 1. После сушки высушенный удаляемый слой содержал примерно 28 масс.% смолы и имел толщину примерно 195 мкм. Затем удаляемый слой, обогащенный смолой, исследовали при помощи способов, аналогичных способам в Примере 1. Были получены аналогичные результаты - после снятия удаляемого слоя, обогащенного смолой, на поверхности препрега оставался тонкий слой смолы удаляемого слоя толщиной примерно 3-10 мкм, и не оставалось порванных волокон ткани.

Пример 7

[0046] Удаляемый слой, обогащенный смолой, получали путем пропитывания сложнополиэфирной ткани составом смолы, описанным в Примере 6. Сложнополиэфирная ткань имела следующие свойства:

[0047] Состав смолы смешивали, наносили на ткань, сушили и исследовали при помощи способов, аналогичных способам в Примере 1. Были получены аналогичные результаты - после снятия удаляемого слоя, обогащенного смолой, на поверхности препрега оставался тонкий слой смолы удаляемого слоя толщиной примерно 3-10 мкм, и не оставалось порванных волокон ткани.

Пример 8

Испытание на сдвиг для двух приклеенных кромок

[0048] Препреги CYCOM 970 (произведенные Cytec Industries Inc.) связывали друг с другом с применением коммерчески доступного адгезива FM 318 M.05 фунт/фут2 (произведенного Cytec Industries Inc.). Образцы, состоящие из трех-четырех связанных препрегов, испытывали при каждой температуре испытания. Перед связыванием связываемые поверхности препрегов подготавливали с применением удаляемого слоя, обогащенного смолой, согласно Примеру 1. В Таблице 1 приведены средние напряжения сдвига при температурах испытания 23°C, -55°C и 72°C, полученные при проведении испытания на сдвиг для двух приклеенных кромок (ASTM D3528). Как видно из Таблицы 1, удаляемый слой способствует когезионному разрушению при различных температурах испытания.

Пример 9

Испытание методом двухконсольной балки

[0049] Образцы связанных препрегов получали с применением различных коммерчески доступных материалов препрегов и коммерчески доступного адгезива FM 309-1 (произведенного Cytec Industries Inc.). Перед связыванием связываемые поверхности препрегов подготавливали с применением удаляемого слоя, обогащенного смолой, согласно Примеру 1. Испытание методом двухконсольной балки (ASTM D5528) проводили при 23°C и -55°C с целью измерения межслойной вязкости разрушения (G1c) связанных препрегов, и результаты приведены на Фиг. 6.

[0050] Препреги CYCOM 5317-6 (произведенные Cytec Industries Inc.) совместно связывали с применением конструкционного адгезива FM 309-1 M.05 фунт/фут2. Перед совместным связыванием удаляемый слой, обогащенный смолой, полученный с применением стеклоткани, приведенный на Фиг. 4, применяли для получения поверхности связывания одного из препрегов. На Фиг. 7A и 7B представлены состояния когезионного разрушения совместно связанных препрегов после проведения испытания на G1c.

[0051] Термины «первый», «второй» и т.п. в настоящей заявке не означают порядковые номера, количества или значимость и применяются для различения элементов, а термины в единственном числе в настоящей заявке не ограничивают количество и указывают на содержание по меньшей мере одного из указанных элементов. Определения «приблизительно» или «примерно», используемые в отношении количества, включают указанное значение и имеют значения, зависимые от контекста (например, включают погрешность, связанную с измерением конкретной величины). Окончание «(ы)», применяемое в настоящей заявке, включает как единственное, так и множественное число термина, тем самым включая один или более из указанного термина (например, металл(ы) включают один или более металлов). Диапазоны, приведенные в настоящей заявке, являются инклюзивными и их можно независимо объединять (например, диапазоны «до примерно 25 масс.% или более конкретно от примерно 5 масс.% до примерно 20 масс.%» включают граничные значения и все промежуточные значения диапазонов «от примерно 5 масс.% до примерно 25 масс.%» и т.п.).

[0052] Хотя в настоящей заявке представлены различные варианты реализации, из описания будет понятно, что в пределах объема настоящего изобретения специалистами в данной области техники могут быть реализованы различные комбинации элементов, модификаций или усовершенствований вариантов реализации. Кроме того, для приспособления конкретной ситуации или материала к идее изобретения могут быть проведены многие модификации без отступления от сущности изобретения. Таким образом, подразумевают, что изобретение не ограничивается конкретными вариантами реализации, описанными в качестве предпочтительных для реализации настоящего изобретения, и включает все варианты реализации, входящие в объем прилагаемой формы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАЛЯЕМЫЙ СЛОЙ, СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ И СВЯЗЫВАНИЯ КОМПОЗИТНЫХ СТРУКТУР С ЕГО ПРИМЕНЕНИЕМ | 2012 |

|

RU2646218C1 |

| СКЛЕИВАНИЕ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2633581C2 |

| ПРОВОДЯЩИЙ ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ ДЛЯ КОМПОЗИТНЫХ СТРУКТУР | 2013 |

|

RU2605131C1 |

| СКЛЕИВАНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2618055C2 |

| ПОВЕРХНОСТНАЯ ПЛЕНКА ДЛЯ КОМПОЗИТНЫХ СТРУКТУР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2608400C2 |

| ОТВЕРЖДАЕМЫЕ ПРЕПРЕГИ С ОТВЕРСТИЯМИ В ПОВЕРХНОСТИ | 2013 |

|

RU2618068C2 |

| СОЕДИНЕНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2708209C2 |

| МАТЕРИАЛ ПРЕПРЕГА, СПОСОБНЫЙ ОБЕСПЕЧИВАТЬ ЗАЩИТУ ОТ УДАРА МОЛНИИ И СТОЙКОСТЬ К ПРОЖОГУ | 2016 |

|

RU2724263C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ СТРУКТУРНЫХ ПРИМЕНЕНИЙ | 2011 |

|

RU2567625C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТЬЮ В Z-НАПРАВЛЕНИИ | 2015 |

|

RU2702556C2 |

Изобретение относится к системе удаляемого слоя для подготовки поверхности различных композитных подложек, способу подготовки поверхности таких подложек и к способу получения связанной композитной структуры. Техническим результатом является повышение надежности и эффективности связывания композитной структуры. Технический результат достигается системой удаляемого слоя для подготовки поверхностей различных композитных подложек, которая содержит композитную подложку, содержащую армирующие волокна, пропитанные отвержденной первой матрицей на основе смолы, и снимаемый удаляемый слой, обогащенный смолой, присоединенный к поверхности композитной подложки. При этом удаляемый слой содержит плетеную ткань, пропитанную отвержденной второй матрицей на основе смолы, отличной от первой матрицы на основе смолы. Причем после снятия рукой удаляемого слоя с поверхности композитной подложки на поверхности последней остается тонкая пленка второй матрицы с обеспечением связываемой поверхности, способной к совместному связыванию и вторичному связыванию с другой композитной подложкой. При этом вторая матрица получена из композиции смолы, содержащей эпоксидированную новолачную смолу с эпоксидной функциональностью, составляющей 2, дифункциональную эпоксидную смолу, выбранную из диглицидиловых простых эфиров многоатомных фенолов, трифункциональную эпоксидную смолу, выбранную из триглицидиловых простых эфиров аминофенолов, отверждающий агент и частицы неорганического наполнителя. 3 н. и 16 з.п. ф-лы, 8 ил., 1 табл., 9 пр.

1. Система удаляемого слоя для подготовки поверхностей различных композитных подложек, содержащая:

(a) композитную подложку, содержащую армирующие волокна, пропитанные отвержденной первой матрицей на основе смолы; и

(b) снимаемый удаляемый слой, обогащенный смолой, присоединенный к поверхности композитной подложки, при этом указанный удаляемый слой содержит плетеную ткань, пропитанную отвержденной второй матрицей на основе смолы, отличной от первой матрицы на основе смолы,

при этом после снятия рукой указанного удаляемого слоя с поверхности композитной подложки на поверхности указанной композитной подложки остается тонкая пленка второй матрицы на основе смолы с обеспечением связываемой поверхности, способной к совместному связыванию и вторичному связыванию с другой композитной подложкой,

при этом указанная вторая матрица на основе смолы получена из композиции смолы, содержащей:

по меньшей мере одну эпоксидированную новолачную смолу с эпоксидной функциональностью, составляющей по меньшей мере 2;

дифункциональную эпоксидную смолу, выбранную из диглицидиловых простых эфиров многоатомных фенолов;

трифункциональную эпоксидную смолу, выбранную из триглицидиловых простых эфиров аминофенолов;

отверждающий агент; и

частицы неорганического наполнителя;

при этом в указанном удаляемом слое содержание смолы составляет по меньшей мере 20 мас.% в расчете на общую массу удаляемого слоя, и

при этом указанная плетеная ткань содержит множество нитей, сплетенных в ткацкое переплетение, причем указанные нити имеют прочность на разрыв основы ≥70 фунт-сила/дюйм (1,23·104 Н/м), прочность на разрыв нитей утка ≥40 фунт-сила/дюйм (7,00·103 Н/м), линейную массовую плотность нитей основы в диапазоне 50-250 денье и линейную массовую плотность нитей утка в диапазоне 50-250 денье.

2. Система по п. 1, отличающаяся тем, что указанные нити имеют прочность на разрыв нитей основы ≥80 фунт-сила/дюйм (1,40·104 Н/м), прочность на разрыв нитей утка ≥50 фунт-сила/дюйм (8,76·103 Н/м), линейную массовую плотность нитей основы в диапазоне 70-230 денье и линейную массовую плотность нитей утка в диапазоне 70-230 денье.

3. Система по п. 1 или 2, отличающаяся тем, что остающаяся тонкая пленка второй матрицы на основе смолы имеет толщину примерно 2-15% от исходной толщины удаляемого слоя до его удаления.

4. Система по п. 1, отличающаяся тем, что композиция смолы содержит по меньшей мере одну эпоксидированную новолачную смолу, выбранную из эпоксидно-фенольных новолачных смол и эпоксидно-крезольных новолачных смол, представленных следующей структурой:

,

,

где n представляет собой целое число от 0 до 8, R=H или CH3.

5. Система по п. 1, отличающаяся тем, что композиция смолы дополнительно содержит новолачную эпоксидную смолу, содержащую дициклопентадиен, представленную следующей структурой:

,

,

где n представляет собой целое число от 0 до 7.

6. Система по п. 1, отличающаяся тем, что указанная плетеная ткань имеет поверхностную плотность в диапазоне 50-250 г/см2.

7. Система по п. 1, отличающаяся тем, что указанная плетеная ткань имеет поверхностную плотность в диапазоне 70-220 г/см2.

8. Система по п. 1, отличающаяся тем, что указанная плетеная ткань имеет толщину в диапазоне 50-250 мкм.

9. Система по п. 1, отличающаяся тем, что указанная плетеная ткань имеет толщину в диапазоне 100-200 мкм.

10. Система по п. 1, отличающаяся тем, что волокна указанной плетеной ткани изготовлены из материалов, выбранных из группы, состоящей из: сложных полиэфиров, полиэтилена, полипропилена, нейлона, эластомерных материалов, полиарамидов, полиимидов, полиэтиленимина (ПЭИ), полиоксазола, полибензимидазола (ПБИ), полиэфирэфиркетона (ПЭЭК) и стекла.

11. Система по п. 1, отличающаяся тем, что в указанном удаляемом слое содержание смолы составляет в диапазоне 20-50 мас.% в расчете на общую массу удаляемого слоя.

12. Система по п. 1, отличающаяся тем, что указанный удаляемый слой имеет температуру стеклования (Tg) в диапазоне 140-200°C.

13. Система по п. 1, отличающаяся тем, что отверждающий агент выбран из группы, состоящей из BF3, BCl3 и их комплексов.

14. Система по п. 1, отличающаяся тем, что указанная вторая матрица на основе смолы получена из композиции смолы, содержащей:

эпоксидно-фенольную новолачную смолу с эпоксидной функциональностью, составляющей по меньшей мере 2;

эпоксидную новолачную смолу, содержащую дициклопентадиен, с эпоксидной функциональностью, составляющей по меньшей мере 2;

диглицидиловый простой эфир бисфенола A;

триглицидиловый простой эфир аминофенола;

отверждающий агент, выбранный из группы, состоящей из BF3, BCl3 и их комплексов; и

коллоидную двуокись кремния.

15. Система по п. 1, отличающаяся тем, что новолачные смолы составляют по меньшей мере 20 мас.% в расчете на общую массу композиции.

16. Способ подготовки поверхности различных композитных подложек, включающий:

(a) обеспечение композитной подложки, содержащей армирующие волокна, пропитанные первой матрицей на основе смолы;

(b) приведение удаляемого слоя, обогащенного смолой, в контакт с поверхностью указанной композитной подложки, причем указанный удаляемый слой получен путем пропитывания плетеной ткани отверждаемой композицией смолы, содержащей:

по меньшей мере одну эпоксидированную новолачную смолу с эпоксидной функциональностью, составляющей по меньшей мере 2;

дифункциональную эпоксидную смолу, выбранную из диглицидиловых простых эфиров многоатомных фенолов;

трифункциональную эпоксидную смолу, выбранную из триглицидиловых простых эфиров аминофенолов;

отверждающий агент; и

частицы неорганического наполнителя,

при этом указанная плетеная ткань содержит множество нитей, сплетенных в ткацкое переплетение, причем указанные нити имеют прочность на разрыв нитей основы ≥70 фунт-сила/дюйм (1,23·104 Н/м), прочность на разрыв нитей утка ≥40 фунт-сила/дюйм (7,00·103 Н/м), линейную массовую плотность нитей основы в диапазоне 50-250 денье и линейную массовую плотность нитей утка в диапазоне 50-250 денье;

(c) совместное отверждение удаляемого слоя и композитной подложки; и

(d) снятие удаляемого слоя с поверхности композитной подложки таким образом, что на поверхности указанной композитной подложки остается тонкая пленка смолы указанного удаляемого слоя с обеспечением способной к связыванию поверхности, способной к совместному связыванию и вторичному связыванию с другой композитной подложкой.

17. Способ по п. 16, отличающийся тем, что совместное отверждение проводят при температуре выше 230°F (110°C).

18. Способ по п. 16 или 17, отличающийся тем, что совместное отверждение проводят при температуре в диапазоне 250-375°F (121-190°C).

19. Способ получения связанной композитной структуры, включающий:

(a) обеспечение первой композитной подложки, содержащей армирующие волокна, пропитанные первой матрицей на основе смолы;

(b) обеспечение второй композитной подложки, содержащей армирующие волокна, пропитанные второй матрицей на основе смолы;

(c) приведение удаляемого слоя, обогащенного смолой, в контакт с поверхностью первой композитной подложки, причем указанный удаляемый слой получают путем пропитывания плетеной ткани отверждаемой композицией смолы, содержащей:

по меньшей мере одну эпоксидированную новолачную смолу с эпоксидной функциональностью, составляющей по меньшей мере 2;

дифункциональную эпоксидную смолу, выбранную из диглицидиловых простых эфиров многоатомных фенолов;

трифункциональную эпоксидную смолу, выбранную из триглицидиловых простых эфиров аминофенолов;

отверждающий агент; и

частицы неорганического наполнителя,

при этом указанная плетеная ткань содержит множество нитей,

сплетенных в ткацкое переплетение, причем указанные нити имеют прочность на разрыв нитей основы ≥70 фунт-сила/дюйм (1,23·104 Н/м), прочность на разрыв нитей утка ≥40 фунт-сила/дюйм (7,00·103 Н/м), линейную массовую плотность нитей основы в диапазоне 50-250 денье и линейную массовую плотность нитей утка в диапазоне 50-250 денье;

(d) совместное отверждение удаляемого слоя и первой композитной подложки при температуре выше 230°F (110°C);

(e) снятие удаляемого слоя с поверхности композитной подложки таким образом, что на поверхности указанной композитной подложки остается тонкая пленка смолы удаляемого слоя с обеспечением способной к связыванию поверхности, но при этом на указанной поверхности не остается волокнистого материала из указанной плетеной ткани;

(f) нанесение адгезионной пленки на способную к связыванию поверхность первой подложки или поверхность второй подложки;

(g) приведение способной к связыванию поверхности первой композитной подложки в контакт с поверхностью второй композитной подложки с помощью адгезионной пленки между ними; и

(h) отверждение с обеспечением связывания первой и второй подложек.

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2103416C1 |

| US 20090229747 A1, 17.09.2009 | |||

| WO 2007127032 A2, 08.11.2007 | |||

| RU 2006130301 A, 27.02.2008 | |||

| WO 1994026505 A1, 24.11.1994. | |||

Авторы

Даты

2016-11-10—Публикация

2012-11-16—Подача