Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к предварительно импрегнированному композитному материалу (препрегу), который используют при изготовлении композитных деталей с высокими рабочими характеристиками. Более конкретно, настоящее изобретение направлено на получение препрега, который может отверждаться/формоваться с формированием композитных деталей для использования в структурных применениях, где требуется высокая прочность, стойкость к повреждениям и межслойная вязкость разрушения.

Описание предшествующего уровня техники

Композитные материалы, как правило, состоят из матрицы из смолы и армирующих волокон в качестве двух основных составляющих. Композитные материалы часто должны работать в окружающих средах с высокими требованиями, например в аэрокосмической области, где физические пределы и характеристики композитных деталей являются критически важными.

Предварительно импрегнированный композитный материал (препрег) широко используется при изготовлении композитных деталей. Препрег представляет собой сочетание неотвержденной смолы и волокнистого армирования, которое находится в форме, которая легко формуется и отверждается в виде готовой композитной детали. Посредством предварительного импрегнирования волокнистого армирования смолой, производитель может тщательно контролировать количество и расположение смолы, которая импрегнируется в сетку из волокон, и обеспечить, чтобы смола распределялась в сетке желаемым образом. Хорошо известно, что относительные количества волокон и смолы в композитной детали и распределение смолы в сетке волокон оказывает большое влияние на структурные свойства детали. Препрег является предпочтительным материалом для использования при производстве несущих нагрузку или структурных деталей и в особенности, структурных деталей в аэрокосмической области, таких как крылья, фюзеляж, шпангоуты и управляющие поверхности. Является важным, чтобы эти детали имели достаточную прочность, стойкость к повреждениям, межслойную вязкость разрушения и другие свойства, которые обычно устанавливаются для таких деталей.

Волокнистое армирование, которое обычно используют в аэрокосмическом препреге, представляет собой многонаправленные тканые материалы или однонаправленную ленту, которая содержит волокна, простирающиеся параллельно друг другу. Волокна обычно находятся в форме пучков из многочисленных индивидуальных волокон или нитей, которые упоминаются как "жгуты волокон". Волокна или жгуты волокон могут также измельчаться и случайным образом ориентироваться в смоле с образованием нетканой рогожки. Эти различные конфигурации волокнистого армирования импрегнируют тщательно контролируемым количеством неотвержденной смолы. Полученный препрег, как правило, располагают между защитными слоями и сворачивают в рулон для хранения или транспортировки до производственного оборудования.

Препрег может также находиться в форме коротких сегментов измельченной однонаправленной ленты, которые случайным образом ориентируются с формированием нетканой рогожки из измельченной однонаправленной ленты. Этот тип препрега упоминается как "квазиизотропный измельченный" препрег. Квазиизотропный измельченный препрег похож на более традиционный препрег из рогожки из нетканых волокон, за исключением того, что короткие отрезки измельченной однонаправленной ленты (стружки) случайным образом ориентированы в рогожке вместо измельченных волокон.

Прочность на разрыв отвержденного композитного материала в основном определяется индивидуальными свойствами армирующих волокон и смолы матрицы, а также взаимодействием между этими двумя компонентами. В дополнение к этому, объемное отношение волокна/смола является важным фактором. Отвержденные композиты, которые находятся под натяжением, имеют тенденцию к разрушению посредством механизма аккумулирования повреждений, возникающих в результате множества линейных разрывов индивидуальных нитей волокон, расположенных в жгутах армирующих волокон. После того как уровни напряжений в смоле, находящейся рядом с концами разорванных нитей, становятся слишком большими, композит в целом может разрушиться. По этой причине прочность волокон, прочность матрицы и эффективность диссипации напряжений рядом с концами разорванных нитей будут вносить вклад в прочность на разрыв отвержденного композитного материала.

Во многих применениях является желательным доведения до максимума свойств прочности на разрыв отвержденного композитного материала. Однако попытки доведения до максимума прочности на разрыв могут часто приводить к отрицательным воздействиям на другие желаемые для композитной структуры свойства, такие как рабочие характеристики при сжатии и стойкость к повреждениям. В дополнение к этому, попытки доведения до максимума прочности на разрыв могут оказывать непредсказуемые воздействия на клейкость и время хранения препрега. Липкость или клейкость неотвержденного препрега обычно упоминается как "клейкость". Клейкость неотвержденного препрега является важным параметром во время операций пакетирования листов и формования. Препрег с маленькой клейкостью, или вообще не имеющий ее, сложно формировать в виде ламинатов, которые могут формоваться с формированием композитных деталей. Наоборот, препрег со слишком большой клейкостью может быть сложным в обращении, а также, его сложно размещать в форме для формования. Является желательным, чтобы препрег имел правильную величину клейкости для обеспечения простоты обращения и характеристик хорошего ламинирования/формования. При любой попытке увеличения прочности и/или стойкости к повреждениям для данного отвержденного композитного материала, важно, чтобы клейкость неотвержденного препрега оставалась в приемлемых пределах для обеспечения соответствующего обращения с препрегом и его формования.

"Время хранения" препрега представляет собой продолжительность времени, когда препрег может экспонироваться для условий окружающей среды до того, как он подвергнется воздействию отверждения до неприемлемой степени. Время хранения препрега может изменяться в широких пределах в зависимости от разнообразных факторов, но в основном контролируется препаратом смолы, который используют. Время хранения препрега должно быть достаточно продолжительным, чтобы сделать возможным осуществление нормального обращения и операций пакетирования листов и формования без того, чтобы препрег подвергался воздействию неприемлемых уровней отверждения. При любых попытках увеличения прочности и/или стойкости к повреждениям для данного отвержденного композитного материала, важно, чтобы время хранения неотвержденного препрега оставалось настолько продолжительным, насколько это возможно, чтобы дать достаточное время для обработки препрега, для манипуляций с ним и пакетирования листов препрега перед отверждением.

Наиболее распространенный способ повышения характеристик композита при разрыве заключается в изменении поверхности волокна для ослабления прочности связи между матрицей и волокном. Это может быть достигнуто посредством уменьшения величины электроокислительной обработки поверхности волокна после графитизации. Уменьшение прочности связи между матрицей и волокном вводит механизм диссипации напряжений на открытых краях нитей посредством разрушение связи на границе раздела. Это разрушение связи на границе раздела обеспечивает увеличение величины повреждения при разрыве, которую может выдерживать композитная деталь до разрушения при натяжении.

Альтернативно, нанесение покрытия на волокно или его "аппретирование" может понизить прочность связи смола-волокно. Этот подход хорошо известен в стекловолоконных композитах, но может также применяться к композитам, армированным углеродными волокнами. Используя эти стратегии, можно достичь значительного увеличения прочности на разрыв. Однако эти улучшения сопровождаются ухудшением таких свойств, как компрессионная ударная прочность (CAI), которая требует высокой прочности связи между смолой матрицы и волокнами.

Другой альтернативный подход заключается в использовании смолы матрицы с более низким модулем упругости. Наличие низкого модуля упругости у смолы понижает уровень напряжений, которые накапливаются в непосредственной близости от разорванных нитей. Это обычно достигается либо посредством выбора смол с изначально более низким модулем упругости (например, сложных цианатных эфиров), либо посредством введения такого ингредиента, как эластомер (бутадиен-акрилонитрил с карбокси окончаниями [CTBN], бутадиен-акрилонитрил с аминовыми окончаниями [ATBN] и тому подобное). Также известны сочетания этих разнообразных подходов.

Выбор смол с более низкими модулями упругости может увеличить прочность на разрыв композита. Смола с более низким модулем упругости имеет тенденцию к обладанию повышенной стойкости к повреждениям, которая, как правило, измеряется по повышению компрессионной ударной прочности (CAI). Однако улучшение CAI может приводить к уменьшению в компрессионной прочности со сквозным отверстием (OHC). Соответственно, очень сложно достигнуть одновременного увеличения как компрессионной прочности со сквозным отверстием, так и стойкости к повреждениям.

Для формирования композитных деталей для структурных применений, которые имеют ламинированную структуру, обычно используют множество слоев препрега. Деламинирование таких композитных деталей является важным режимом разрушения. Деламинирование осуществляется, когда два слоя отсоединяются друг от друга. Важные факторы, ограничивающие конструирование, включают как энергию, необходимую для инициирования деламинирования, так и энергию, необходимую для его распространения. Инициирование и рост деламинирования часто определяют посредством исследования вязкости разрушения в режиме I и в режиме II. Вязкость разрушения обычно измеряют с использованием композитных материалов, которые имеют однонаправленную ориентацию волокон. Межслойную вязкость разрушения композитного материала количественно определяют с использованием исследований G1c (Двухконсольная балка) и G2c (Изгиб образца с надрезом на конце). В режиме I, разрушение предварительно растрескавшегося ламината определяется силами отслаивания, а в режиме II трещина распространяется под действием сдвиговых сил. Межслойная вязкость разрушения G2c связана с CAI. Материалы препрегов, которые демонстрируют высокую стойкость к повреждениям, как тенденция, обладают высокими значениями CAI и G2c.

Простой путь увеличения межслойной вязкости разрушения заключается в повышении пластичности смолы матрицы посредством введения листов термопластика в качестве промежуточных слоев между слоями препрега. Однако этот подход, как тенденция, дает на выходе жесткие, не клейкие материалы, которые сложно использовать. Другой подход заключается во введении промежуточного слоя прочной смолы толщиной примерно от 25 до 30 микрон между слоями волокон. Продукт препрега содержит обогащенную смолой поверхность, содержащую мелкодисперсные прочные частицы термопластика. Для межслойно-упрочненного материала, даже несмотря на то, что начальные значения вязкости разрушения в режиме II примерно в четыре раза превышают значения для препрега с углеродными волокнами без промежуточного слоя, значение вязкости разрушения уменьшается, когда трещина распространяется, и приходит к низкому значению, которое почти такое же, как и для системы без промежуточных слоев. В конечном счете, средние значения G2c достигают максимума, когда трещина перемещается из очень прочной межслойной (обогащенной смолой) области композита в менее прочную внутрислойную зону (волокон).

Хотя многие существующие препреги хорошо приспособлены для их предполагаемого использования при получении композитных деталей, которые являются прочными и стойкими к повреждениям, по-прежнему имеется необходимость в получении препрега, который можно использовать с целью получения композитных деталей для структурных применений, которые имеют высокие уровни прочности (например, компрессионной прочности) и которые имеют как высокую стойкость к повреждениям (CAI), так и высокую межслойную вязкость разрушения (G1c и G2c).

Сущность изобретения

В соответствии с настоящее изобретение, предусматривается предварительно импрегнированный композитный материал (препрег), который может формоваться с формированием композитных деталей, которые имеют высокие уровни прочности (OHC), стойкости к повреждениям (CAI) и межслойной вязкости разрушения (G1c, G2c). Это достигается без оказания какого-либо существенного отрицательного влияния на физические или химические характеристики неотвержденного препрега или отвержденной композитной детали.

Предварительно импрегнированные композитные материалы по настоящему изобретению состоят из армирующих волокон и матрицы неотвержденной смолы. Матрица неотвержденной смолы содержит компонент эпоксидной смолы, полученной из одной или нескольких дифункциональных и/или мультифункциональных эпоксидных смол. Матрица смолы дополнительно включает растворимый компонент термопластика и отверждающий агент. В качестве одного из признаков настоящего изобретения, матрица смолы дополнительно включает смесь нерастворимых частиц, которая содержит как эластичные частицы, так и жесткие частицы. Обнаружено, что смесь как жестких, так и эластичных нерастворимых частиц дает препрег, который может формоваться с формированием композитных деталей, которые имеют относительно высокую компрессионную прочность (OHC), стойкость к повреждениям (CAI) и межслойную вязкость разрушения (G1c и G2c).

Преимущества высокой компрессионной прочности, стойкости к повреждениям и межслойной вязкости разрушения, обеспечиваемые с помощью настоящего изобретения, получают по существу без воздействия на другие желаемые физические свойства препрега (например, на клейкость и время хранения) или получаемого в результате отвержденного композитного материала (например, на связывание матрица-волокна, прочность, диссипацию напряжений, компрессионные характеристики, и тому подобное). Соответственно, композитные детали и структуры, изготовленные с использованием неотвержденного композитного материала по настоящему изобретению, являются особенно хорошо приспособленными для структурных применений, таких как первичные структуры самолета.

Описанные выше и многие другие признаки и соответствующие преимущества настоящего изобретения станут понятны лучше с помощью ссылок на следующее далее подробное описание, когда оно берется в сочетании с прилагаемыми чертежами.

Краткое описание чертежей

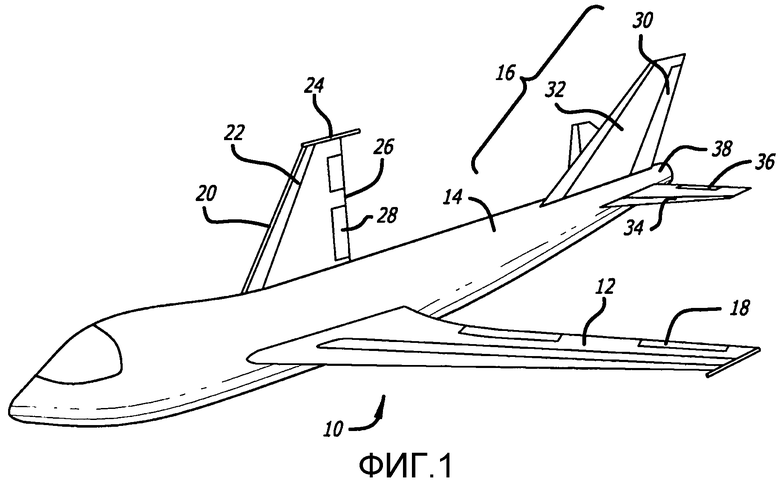

Фиг.1 представляет собой общий вид самолета, который изображает иллюстративные первичные структуры самолета, которые могут быть изготовлены с использованием композитных материалов в соответствии с настоящим изобретением.

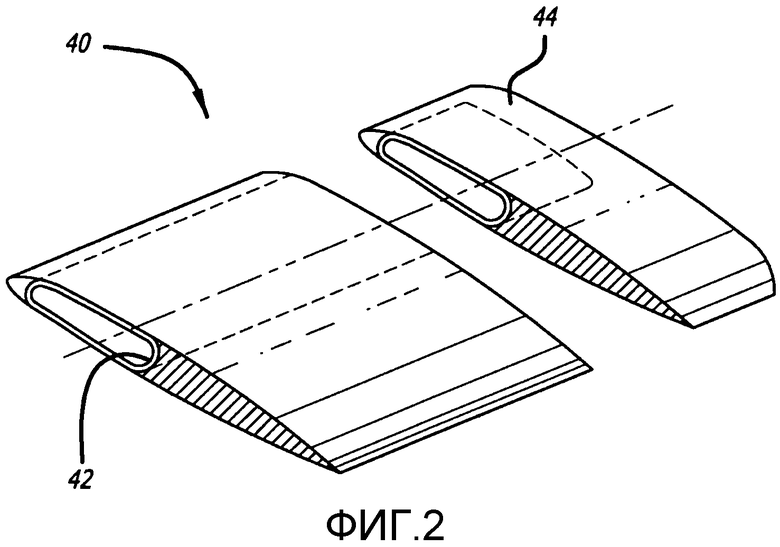

Фиг.2 представляет собой частичный вид лопасти двигателя вертолета, который изображает иллюстративные первичные структуры летательного средства, которые могут быть изготовлены с использованием композитных материалов в соответствии с настоящим изобретением.

Подробное описание изобретения

Композиции неотвержденной смолы матрицы в соответствии с настоящим изобретением можно использовать в разнообразных ситуациях, где желательной является термопластично-упрочненная эпоксидная смола. Хотя композиции неотвержденной эпоксидной смолы можно использовать сами по себе, композиции, как правило, объединяются с волокнистой подложкой для формирования композитных материалов. Композитные материалы могут находиться в форме препрега, частично отвержденного препрега или полностью отвержденной готовой детали. Термин "неотвержденный", когда его используют в настоящем документе в сочетании с препрегом, смолой матрицы или композитным материалом, как предполагается, покрывает объекты, которые могут подвергаться некоторому отверждению, но которые не отверждаются полностью для формирования готовой композитной детали или структуры.

Хотя композитные материалы можно использовать для любой предполагаемой цели, их предпочтительно используют в аэрокосмических транспортных средствах, и они особенно являются предпочтительными для применения в коммерческом и военном летательном средстве. Например, композитные материалы можно использовать для изготовления неосновных (вторичных) структур летательных средств. Однако предпочтительное использование композитного материала предназначено для таких структурных применений, как первичные структуры летательных средств. Первичные структуры или детали летательных средств представляют собой такие элементы летательного средства либо с неподвижным, либо с вращающимся крылом, которые подвергаются воздействию значительных напряжений во время полета и которые являются наиболее важными для летательного средства с целью поддержания управляемого полета. Композитные материалы можно также использовать для других структурных применений с целью получения деталей и структур, несущих нагрузку, в целом.

Фиг.1 изображает летательное средство с неподвижным крылом как 10, которое содержит ряд иллюстративных первичных структур и деталей летательного средства, которые могут быть изготовлены с использованием композитных материалов в соответствии с настоящим изобретением. Иллюстративные первичные детали или структуры включают крыло 12, фюзеляж 14 и 16 сборку хвостового оперения. Крыло 12 включает ряд иллюстративных первичных деталей летательного средства, таких как элероны 18, передняя кромка 20 крыла, предкрылок 22, спойлеры 24, задняя кромка 26 крыла и закрылки 28 задней кромки крыла. Сборка 16 хвостового оперения также включает ряд иллюстративных первичных деталей, таких как руль 30 поворота, киль 32, горизонтальный стабилизатор 34, рули 36 высоты и хвостовой стабилизатор 38. Фиг.2 изображает наружные конечные части лопасти 40 несущего винта вертолета, которая включает основную часть 42 и наружную поверхность 44 в качестве первичных структур летательного средства. Другие иллюстративные первичные структуры летательного средства включают первичные части крыльев и разнообразные фланцы, скобы и соединительные элементы, которые соединяют вместе первичные детали с формированием первичных структур.

Предварительно импрегнированные композитные материалы (препреги) по настоящему изобретению можно использовать в качестве замены для существующего препрега, который используют для формования композитных деталей в аэрокосмической промышленности и в любых других структурных применениях, где требуется высокая прочность и стойкость к повреждениям. Настоящее изобретение включает использование препаратов смол по настоящему изобретению вместо существующих смол, которые используются для получения препрега. Соответственно, препараты смолы по настоящему изобретению являются пригодными для использования в любых обычных способах производства и отверждения препрега, которые являются пригодными для термопластично-упрочненных эпоксидных смол.

Предварительно импрегнированные композитные материалы по настоящему изобретению состоят из армирующих волокон и матрицы неотвержденной смолы. Армирующие волокна могут представлять собой любую из обычных конфигураций волокон, которые используют в промышленности препрегов. Матрица включает компонент эпоксидной смолы, который может включать дифункциональные эпоксидные смолы, но предпочтительно включает сочетание трифункциональных и тетрафункциональных ароматических эпоксидных смол. Матрица смолы дополнительно включает растворимый компонент термопластика, нерастворимый компонент частиц и отверждающий агент. Как будет обсуждаться подробно ниже, один из признаков настоящего изобретения заключается в том, что компонент частиц включает сочетание эластичных частиц и жестких частиц. Обнаружено, что композитные материалы, которые содержат смесь нерастворимых эластичных частиц и нерастворимых жестких частиц имеют неожиданно высокую прочность (OHC), стойкость к повреждениям (CAI) и межслойную вязкость разрушения (G1c, G2c), все они необходимы для структурных применений.

Компонент эпоксидной смолы может включать дифункциональную эпоксидную смолу. Можно использовать любую пригодную для использования дифункциональную эпоксидную смолу. Будет понятно, что это включает любую пригодную для использования эпоксидную смолу, имеющую две эпоксифункциональные группы. Дифункциональная эпоксидная смола может быть насыщенной, ненасыщенной, циклоалифатической, алициклической или гетероциклической.

Иллюстративные дифункциональные эпоксидные смолы включают смолы на основе: простого диглицидилового эфира Бисфенола F, Бисфенола A (необязательно бромированного), простых глицидиловых эфиров продуктов дополнения фенол-альдегид, простых глицидиловых эфиров алифатических диолов, простого диглицидилового эфира, простого диглицидилового эфира диэтиленгликоля, Epikote, Epon, ароматических эпоксидных смол, эпоксидизированных олефинов, бромированных смол, ароматических глицидиламинов, гетероциклических глицидилимидинов и амидов, простых глицидиловых эфиров, фторированных эпоксидных смол или любого их сочетания. Дифункциональную эпоксидную смолу предпочтительно выбирают из простого диглицидилового эфира Бисфенола F, простого диглицидилового эфира Бисфенола A, диглицидилдигидроксинафталина или любого их сочетания. Наиболее предпочтительным является простой диглицидиловый эфир Бисфенола F. Простой диглицидиловый эфир Бисфенола F является коммерчески доступным от Huntsman Advanced Materials (Brewster, NY) под торговыми наименованиями Araldite GY281 и GY285. Дифункциональную эпоксидную смолу можно использовать саму по себе или в любом пригодном для использования сочетании с другими дифункциональными эпоксидными смолами.

Хотя можно использовать дифункциональную эпоксидную смолу, является предпочтительным, чтобы компонент эпоксидной смолы состоял из сочетания мультифункциональных эпоксидных смол, и в частности, из сочетания трифункциональных и тетрафункциональных эпоксидных смол. Мультифункциональные эпоксидные смолы могут быть насыщенными, ненасыщенными, циклоалифатическими, алициклическими или гетероциклическими. Пригодные для использования мультифункциональные эпоксидные смолы, в качестве примера, включают смолы на основе: фенольных и крезольных эпоксидных новолаков, простых глицидиловых эфиров продуктов дополнения фенол-альдегид; простых глицидиловых эфиров диалифатических диолов; простого диглицидилового эфира, простого диглицидилового эфира диэтиленгликоля; ароматических эпоксидных смол; диалифатических простых триглицидиловых эфиров, алифатических простых полиглицидиловых эфиров; эпоксидизированных олефинов; бромированных смол; ароматических глицидиламинов; гетероциклических глицидилимидинов и -амидов; простых глицидиловых эфиров; фторированных эпоксидных смол или любого их сочетания. Компонент эпоксидной смолы должен составлять от 40 до 65 процентов массовых матрицы.

Трифункциональная эпоксидная смола будет пониматься как имеющая три эпоксигруппы, замещенных либо непосредственно, либо опосредованно в пара- или мета-ориентации на фенильном кольце в основной цепи соединения. Мета-ориентация является предпочтительной. Тетрафункциональная эпоксидная смола будет пониматься как имеющая четыре эпоксигруппы, замещенных либо непосредственно или опосредованно в мета- или пара-ориентации на фенильном кольце в основной цепи соединения.

Фенильное кольцо может быть дополнительно замещенным другими пригодными для использования группами заместителями, отличными от эпоксидных. Пригодны для использования группы заместители, в качестве примера, включают водородный, гидроксильный, алкильный, алкенильный, алкинильный, алкоксильный, арильный, арилоксильный, аралкилоксильный, аралкильный, галоген, нитро или циано радикалы. Пригодные для использования группы заместители, отличные от эпокси, могут связываться с фенильным кольцом в пара или орто положениях, или связываться в мета положении не занятом эпокси группой. Пригодные для использования тетрафункциональные эпоксидные смолы включают N,N,N',N'-тетраглицидил-м-ксилендиамин (коммерчески доступный от Mitsubishi Gas Chemical Company (Chiyoda-Ku, Tokyo, Japan) под торговым наименованием Tetrad-X) и Erisys GA-240 (от CVC Chemicals, Morrestown, New Jersey). Пригодные для использования трифункциональные эпоксидные смолы, в качестве примера, включают смолы на основе: фенольных и крезольных эпоксидных новолаков; простых глицидиловых эфиров продуктов дополнения фенол-альдегид; ароматических эпоксидных смол; диалифатических простых триглицидиловых эфиров; алифатических простых полиглицидиловых эфиров; эпоксидизированных олефинов; бромированных смол, ароматических глицидиламинов и простых глицидиловых эфиров; гетероциклических глицидилимидинов и -амидов; простых глицидиловых эфиров; фторированных эпоксидных смол или любого их сочетания.

Предпочтительная трифункциональная эпоксидная смола представляет собой триглицидил мета-аминофенол. Триглицидил мета-аминофенол является коммерчески доступным от Huntsman Advanced Материалы (Monthey, Switzerland) под торговыми наименованиями Araldite MY0600 или MY0610 и от Sumitomo Chemical Co. (Osaka, Japan) под торговым наименованием ELM-120.

Дополнительные примеры пригодной для использования мультифункциональной эпоксидной смолы включают, в качестве примера, N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметан (TGDDM коммерчески доступный как Araldite MY720 и MY721 от Huntsman Advanced Materials (Monthey, Switzerland) или ELM 434 от Sumitomo), простой триглицидиловый эфир пара-аминофенола (коммерчески доступный как Araldite MY 0500 или MY 0510 от Huntsman Advanced Materials), эпоксидные смолы на основе дициклопентадиена, такие как Tactix 556 (коммерчески доступный от Huntsman Advanced Materials), трис-(гидроксилфенил), и эпоксидную смолу на основе метана, такую как Tactix 742 (коммерчески доступна от Huntsman Advanced Materials). Другие пригодные для использования мультифункциональные эпоксидные смолы включают DEN 438 (от Dow Chemicals, Midland, MI), DEN 439 (от Dow Chemicals), Araldite ECN 1273 (от Huntsman Advanced Materials) и Araldite ECN 1299 (от Huntsman Advanced Materials). TGDDM (MY720 или MY721) представляет собой предпочтительную тетрафункциональную эпоксидную смолу.

Является предпочтительным, чтобы смола матрицы содержала от 25 до 40 процентов массовых трифункциональной эпоксидной смолы и 10 до 20 процентов массовых тетрафункциональной эпоксидной смолы. Более предпочтительной является смола матрицы, которая содержит от 30 до 35 процентов массовых трифункциональной эпоксидной смолы и от 13 до 17 процентов массовых тетрафункциональной эпоксидной смолы. Сочетание триглицидил мета-аминофенола (MY0600 или MY0610) с TGDDM (MY720 или MY721) является предпочтительным.

Матрица неотвержденной смолы по настоящему изобретению также включает компонент термопластика, который является растворимым в эпоксидной смоле. Можно использовать любой пригодный для использования растворимый термопластичный полимер, который используют в качестве упрочняющего агента. Как правило, термопластичный полимер добавляют в смесь со смолой как частицы, которые растворяют в смеси со смолой посредством нагревания перед добавлением нерастворимых частиц и отверждающего агента. После того как термопластичный агент по существу растворяется в горячем предшественнике смолы матрицы (то есть, в смеси эпоксидных смол), предшественник охлаждают и добавляют остальные ингредиенты (отверждающий агент и нерастворимые частицы).

Иллюстративные термопластики, которые можно использовать в качестве растворимого компонента термопластика, включают любой из следующих далее термопластиков, которые должны быть растворимыми в эпоксидном компоненте: полиэфирсульфон, полиэфиримид и полисульфон.

Полиэфирсульфон (PES) является предпочтительным для использования в качестве растворимого компонента термопластика. PES продается под торговым наименованием Sumikaexcel 5003P, он является коммерчески доступным от Sumitomo Chemicals. Альтернативами для 5003P являются полиэфирсульфон 105RP от Solvay или сорта без гидроксильных окончаний, такие как 1054P от Solvay. Является предпочтительным, чтобы матрица неотвержденной смолы содержала от 10 до 20 процентов массовых компонента термопластика. Более предпочтительной являются матрица неотвержденной смолы, которая содержит от 12 до 18 процентов массовых растворимого компонента термопластика. Наиболее предпочтительной являются матрица смолы, которая содержит от 13 до 15 процентов массовых растворимого компонента термопластика.

В соответствии с настоящим изобретением, матрица неотвержденной смолы содержит нерастворимый компонент частиц, который состоит из сочетания эластичных частиц и жестких частиц. Эти частицы не растворяются в течение процесса отверждения и остаются в межслойной зоне отвержденного композитного материала. Количество нерастворимых частиц в матрице неотвержденной смолы составляет предпочтительно от 10 до 30 процентов массовых. Более предпочтительными являются матрицы смолы, которые содержат от 15 до 25 процентов массовых нерастворимых частиц. Наиболее предпочтительными являются матрицы смолы, которые содержат от 18 до 22 процентов массовых нерастворимых частиц.

Для получения относительно высоких значений OHC, CAI, G1c и G2c, массовое отношение эластичных частицы к жестким частицам должно составлять примерно от 1:1,3 до 1:2,5. Более предпочтительными являются массовое отношения эластичных частиц к жестким частицам в пределах между 1:1,3 и 1:2,1. Наиболее предпочтительным является массовое отношение эластичных частиц к жестким частицам примерно 1:1,9, оно обеспечивает пик значений для OHC, CAI, G1c и G2c.

Примеры пригодных для использования жестких частиц включают полиамидимид (PAI) и полиамид (PA). Жесткие частицы имеют температуры стеклования (Tg), которые выше комнатной температуры (22°C). Жесткие частицы тверже, чем эластичные частицы. В дополнение к этому, жесткие частицы не деформируются так легко как эластичные, частицы. Жесткие частицы имеют модуль Юнга в пределах между 100 и 1000 килофунт/кв. дюйм (6,2-62 кг/кв. см). Предпочтительно, модуль Юнга жестких частицы находится в пределах между 200 и 800 килофунт/кв. дюйм (12,4-124 кг/кв. см).

Полиамидные частицы поступают в виде множества сортов, которые имеют различные температуры плавления в зависимости от конкретного полиамида и молекулярной массы полиамида. Полиамидные частицы в соответствии с настоящим изобретением имеют температуры плавления выше 190°C и ниже 240°C. Это существенно выше типичных температур отверждения эпоксидных препрегов. Таким образом, во время отверждения происходит слабое растворение частиц, если оно вообще происходит. Является предпочтительным, чтобы полиамидные частицы имели модуль Юнга в пределах между 200 и 400 килофунт/кв. дюйм (12,4-24,8 кг/кв. см), при этом модуль примерно 300 килофунт/кв. дюйм (18,6 кг/кв. см) является особенно предпочтительным.

Пригодные для использования полиамидные частицы содержат полиамид 6 (капролактам - PA6) в качестве первичного ингредиента, но они могут также содержать малые количества полиамида 12 (лауролактам - PA 12), полиамида 11, при условии, что температура плавления частиц остается выше температур отверждения для матрицы смолы. Частицы должны иметь размеры частиц ниже 100 микрон. Является предпочтительным, чтобы частицы имели диапазон размеров от 5 до 60 микрон, а более предпочтительно, от 10 до 30 микрон. Является предпочтительным, чтобы средний размер частиц составлял примерно 20 микрон. Частицы должны быть по существу сферическими. Частицы могут быть получены с помощью анионной полимеризации в соответствии с заявкой PCT WO2006/051222, с помощью совместной экструзии, преципитационной полимеризации, эмульсионной полимеризации или посредством криогенного измельчения. Пригодные для использования полиамидные частицы, которые можно использовать в качестве жестких частиц в соответствии с настоящим изобретением, являются коммерчески доступными от Arkema, France под торговым наименованием Orgasol.

Orgasol 1002 D NAT1 представляет собой пример предпочтительных полиамидных частиц. Orgasol 1002 D NAT I состоит из 100% PA6. Модуль Юнга частиц Orgasol 1002 D NAT1 составляет примерно 300 килофунт/кв. дюйм (18,6 кг/кв. см). Частицы (как поставлены) имеют степень кристалличности, равную 51%, температуру стеклования (Tg) 26°C, относительную плотность 1,15 (ISO 1183), молекулярную массу 60200 (г/моль) при температуре плавления 217°C и средний размер частиц 20 микрон. Другой пример пригодных для использования жестких частиц представляет собой Orgasol 3202 D Nat 1, который содержит частицы сополимера PA6/PA12 (80% PA6 и 20% PA 12). Частицы (как поставлены) имеют степень кристалличности равную 43%, Tg равную 29°C. плотность 1,09 (ISO 1183), молекулярную массу 60800 (г/моль) и вязкость раствора 1,01. Частицы полиамидного сополимера в Orgasol 3202 D Nat 1 имеют средний размер частиц 20 микрон и температуру плавления 194°C. Количество PA 12 в сополимере может быть поднято выше 20%, если это желательно, при условии, что температура плавления частиц не падает ниже температуры отверждения матрицы и предпочтительно, она, по меньшей мере, на 10°C выше, чем температура отверждения.

Является предпочтительным, чтобы матрица смолы включала частицы PA, и чтобы количество частиц PA находилось в пределах от 1 до 5 процентов массовых от матрицы смолы в целом. Более предпочтительными являются количества частиц PA в пределах от 2 до 4 процентов массовых.

Пригодные для использования частицы PAI являются коммерчески доступными как TORLON 4000T или TORLON 4000TF от Solvay Advanced Polymers (Alpharetta, GA). Предпочтительный диапазон средних размеров частиц для частицы PAI составляет от 8 микрон до 20 микрон. Частицы PAI имеют модуль Юнга примерно 600 килофунт/кв. дюйм (37,2 кг/кв. см). Является предпочтительным, чтобы матрица смолы включала частицы PAI, и чтобы количество частиц PAI находилось в пределах от 5 до 12 процентов массовых от матрицы смолы в целом. Более предпочтительными являются количества частиц PAI в пределах от 6 до 12 процентов массовых.

Примеры пригодных для использования эластичных частиц включают частицы, которые состоят в основном из полиуретана. Частицы должны содержать, по меньшей мере, 95 процентов массовых полиуретанового полимера. Можно также использовать другие эластичные частицы, которые состоят из высокомолекулярного эластомера, который нерастворим в эпоксидной смоле. Модуль Юнга эластичных частиц должен быть ниже 10 килофунт/кв. дюйм (0,62 кг/кв. см). Tg эластичных частиц должна находиться при комнатной температуре (22°C) или ниже.

Полиуретановые частицы, которые содержат малое количество (меньше 5 процентов массовых) диоксида кремния, представляют собой предпочтительный тип эластичных частиц. Полиуретановые частицы, которые являются доступными от Aston Chemicals (Aylesbury, UK) под торговым наименованием SUNPU-170, представляют собой предпочтительный тип полиуретановых частиц. SUNPU-170 состоит из кроссполимера HDI/триметилолгексиллактон и диоксида кремния. Частицы содержат примерно от 95 до 99 процентов массовых уретанового полимера и 1 - 5 процентов массовых диоксида кремния. Частицы представляют собой микросферы, у которых диапазон диаметров составляет от 5 микрон до 20 микрон. Пригодные для использования полиуретановые частицы являются также доступными от Kobo Products (South Plainfield, NJ) под торговым наименованием BPD-500, BP-500T и BP-500W. Эти частицы также состоят из кроссполимера HDI/триметилолгексиллактон и диоксида кремния. Частицы также представляют собой микросферы с диапазоном размеров от 10 микрон до 15 микрон. Микросферы BPD-500 содержат от 1 до 3 процентов массовых диоксида кремния и от 97 до 99 процентов массовых полиуретана.

Значение K для частицы является мерой эластичности частиц и указывает силу, необходимую для достижения конкретных уровней деформации. Значение K = (3/21/2(F)(S-3/2(R-1/2), где S представляет собой смещение образца, а R представляет собой радиус образца. Иллюстративное устройство, которое используют для определения значения K, представляет собой Shimadzu Micro Compression Testing Machine (MCTM-500). Значение K при 10% деформации для эластичных частиц в соответствии с настоящим изобретением должно быть ниже 25. Предпочтительно, эластичные частицы будут иметь значение K при 10% деформации, которое ниже 10. Наиболее предпочтительными являются эластичные частицы, такие как SUNPU-170, и другие полиуретановые частицы, которые имеют значения K при 10% деформации, равное 5 и ниже. Значение K SUNPU-170 при 10% деформации составляет примерно 2,4.

Значение K для жестких частиц в соответствии с настоящим изобретением при 10% деформации должно быть выше 50. Например, полиамидные частицы, как правило, имеют значения K при 10% деформации, которое выше 80. Предпочтительные полиамидные частицы будут иметь значение K при 10% деформации в пределах между 90 и 110. Полиамидимидные частицы имеют значения K, которые выше, чем для полиамидных частиц.

Размеры частиц и относительные количества жестких и эластичных частиц выбирают так, чтобы не только достигались желаемые уровни OHC, CAI, G1c и G2c, но также, чтобы вязкость композиции эпоксидной смолы находилась в пределах, которые являются пригодными для приготовления препрегов. Является предпочтительным, чтобы вязкость смолы была такой же, как вязкость существующей упрочненной смолы с высокими рабочими характеристиками, которая используется в настоящее время в аэрокосмической промышленности для получения препрега, включая квазиизотропный измельченный препрег. Для достижения желаемого сочетания свойств неотвержденной смолы и свойств отвержденного композита в соответствии с настоящим изобретением, является предпочтительным, чтобы часть жестких частиц из нерастворимого компонента частиц содержала, по меньшей мере, два различных типа жестких частиц в количествах, описанных в настоящем документе.

Предпочтительное сочетание жестких частиц включает PAI и PA. Предпочтительное массовое отношения PAI к PA находится в пределах от 2:1 до 4:1, при этом массовые отношения в пределах примерно между 2:1 и 3,8:1 являются особенно предпочтительными. Является предпочтительным, чтобы сочетание жестких частицы PAI и PA использовалось вместе с полиуретановыми эластичными частицами. Является также предпочтительным, чтобы массовое отношение полиуретановых частиц к частицам PA составляло примерно от 3,0:1 до 1,5:1. Более предпочтительными являются массовые отношения полиуретановых частиц к частицам PA в пределах между 2,0:1 и 2,5:1. Наиболее предпочтительным является массовое отношение полиуретановых частиц к частицам PA примерно 2,3:1. Эти предпочтительные отношения полиуретановых частиц к частицам PA являются особенно желательными, когда PAI находится в пределах между 6 и 12 процентами массовыми от матрицы смолы в целом.

Матрица неотвержденной смолы содержит, по меньшей мере, один отверждающий агент. Пригодные для использования отверждающие агенты представляют собой агенты, которые облегчают отверждение эпокси-функциональных соединений по настоящему изобретению и, в частности, облегчают полимеризацию с открыванием кольца для таких эпокси соединений. В конкретном предпочтительном варианте осуществления, такие отверждающие агенты включают такие соединения, которые полимеризуются вместе с эпокси-функциональным соединением или соединениями, в реакции полимеризации с открыванием их кольца. Два или более таких отверждающих агентов можно использовать в сочетание.

Пригодные для использования отверждающие агенты включают ангидриды, в частности, поликарбоновые ангидриды, такие как надикангидрид (NA), метилнадикангидрид (MNA - доступный от Aldrich), фталевый ангидрид, тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид (HHPA - доступный от Anhydrides and Chemicals Inc., Newark, N.J.), метилтетрагидрофталевый ангидрид (MTHPA - доступный от Anhydrides and Chemicals Inc.), метилгексагидрофталевый ангидрид (MHHPA - доступный от Anhydrides and Chemicals Inc.), эндометилентетрагидрофталевый ангидрид, гексахлорэндометилен-тетрагидрофталевый ангидрид (Chlorentic Anhydride - доступный от Velsicol Chemical Corporation, Rosemont, 111,), тримеллитовый ангидрид, пиромеллитовый диангидрид, малеиновый ангидрид (MA - доступный от Aldrich), янтарный ангидрид (SA), нонилянтарный ангидрид, дидеценилянтарный ангидрид (DDSA - доступный от Anhydrides and Chemicals Inc.), полисебациновый полиангидрид и полиазелаиновый полиангидрид.

Другие пригодные для использования отверждающие агенты представляют собой амины, включая ароматические амины, например, 1,3-диаминобензол, 1,4-диаминобензол, 4,4'-диамино-дифенилметан, и полиаминосульфоны, такие как 4,4'-диаминодифенилсульфон (4,4'-DDS - доступный от Huntsman), 4-аминофенилсульфон, и 3,3'- диаминодифенилсульфон (3,3'-DDS).

Пригодные для использования отверждающие агенты могут также включать полиолы, такие как этиленгликоль (EG - доступный от Aldrich), поли(пропиленгликоль) и поливиниловый спирт; и фенол-формальдегидные смолы, такие как фенол-формальдегидная смола, имеющая среднюю молекулярную массу примерно 550-650, п-трет-бутилфенол-формальдегидная смола, имеющая среднюю молекулярную массу примерно 600-700, и п-н-октилфенол-формальдегидная смола, имеющая среднюю молекулярную массу примерно 1200-1400, они доступны как HRJ 2210, HRJ-2255, и SP-1068, соответственно, от Schenectady Chemicals, Inc., Schenectady, N.Y.. Кроме того, в качестве фенол-формальдегидных смол, также пригодным для использования является сочетание CTU гуанамина и фенол-формальдегидной смолы, имеющей молекулярную массу 398, которое является коммерчески доступной как CG-125 от Ajinomoto USA Inc. (Teaneck, N.J.).

Разнообразные коммерчески доступные композиции можно использовать в качестве отверждающих агентов в настоящем изобретении. Одна такая композиция представляет собой AH-154, препарат типа дициандиамида, доступный от Ajinomoto USA Inc. Другие препараты, которые являются пригодными для использования, включают Ancamide 400, который представляет собой смесь полиамида, диэтилтриамина и триэтилентетраамина, Ancamide 506, который представляет собой смесь амидоамина, имидазолина и тетраэтиленпентаамина, и Ancamide 1284, который представляет собой смесь 4,4'-метилендианилина и 1,3-бензолдиамина; эти препараты являются доступными от Pacific Anchor Chemical, Performance Chemical Division, Air Products and Chemicals, Inc., Allentown, Pa.

Другие пригодные для использования отверждающие агенты включают имидазол (1,3-диаза-2,4-циклопентадиен), доступный от Sigma Aldrich (St. Louis, Missouri), 2-этил-4-метилимидазол, доступный от Sigma Aldrich, и комплексы аминов и трифторида бора, такие как Anchor 1170, доступный от Air Products & Chemicals, Inc.

Другие пригодные для использования отверждающие агенты включают 3,9-бис(3-аминопропил-2,4,8,10-тетроксаспиро[5.5]ундецен, который является коммерчески доступным как ATU от Ajinomoto USA Inc., а также алифатический дигидразид, который является коммерчески доступным как Ajicure UDH, также от Ajinomoto USA Inc., и полисульфид с меркапто окончаниями, который является коммерчески доступным как LP540 от Morton International, Inc., Chicago, III.

Отверждающие агенты (агент) выбирают так, что они обеспечивают отверждение компонента смолы композитного материала, когда объединяются с ним при соответствующих температурах. Количество отверждающего агента, необходимого для обеспечения адекватного отверждения компонента смолы, будет изменяться в зависимости от ряда факторов, включая тип смолы, которая отверждается, желаемая температура отверждения и время отверждения. Отверждающие агенты, как правило, включают цианогуанидин, ароматические и алифатические амины, ангидриды кислоты, кислоты Льюиса, замещенные мочевины, имидазолы и гидразины. Конкретное количество отверждающего агента, необходимого для каждой конкретной ситуации, может быть определено посредством хорошо известных рутинных экспериментов.

Иллюстративные предпочтительные отверждающие агенты включают 4,4'-диаминодифенилсульфон (4,4'-DDS) и 3,3'-диаминодифенилсульфон (3,3'-DDS), оба они коммерчески доступны от Huntsman. Отверждающий агент должен присутствовать в количестве, которое находится в пределах от 10 до 30 процентов массовых от матрицы неотвержденной смолы. Предпочтительно, количество отверждающего агента будет находиться в пределах между 15 и 25 процентов массовых от матрицы неотвержденной смолы.

3,3'-DDS представляет собой предпочтительный отверждающий агент. Его предпочтительно используют в качестве единственного отверждающего агента в количествах, находящихся в пределах от 16 до 25 процентов массовых. Использование значительных количеств менее активного химически 4,4'-DDS в качестве отверждающего агента не является предпочтительным. Использование более активного химически 3,3'-DDS для отверждения препаратов матрицы смолы по настоящему изобретению обеспечивает увеличение прочности отвержденных композитных материалов без уменьшения стойкости к повреждениям и межслойной вязкости разрушения. В дополнение к этому, свойства препрега, такие как клейкость и время хранения препрега, не изменяется нежелательным образом.

Матрица неотвержденной смолы может также включать дополнительные ингредиенты, такие как агенты, улучшающие или модифицирующие рабочие характеристики, и дополнительные термопластичные полимеры, при условии, что они не влияют отрицательно на клейкость и время хранения препрега или на прочность и стойкость к повреждениям отвержденной композитной детали. Агенты, улучшающие или модифицирующие рабочие характеристики, можно выбирать, например, из пластификаторов, упрочняющих агентов/частиц, ускорителей, каучуков типа оболочка/сердцевина, замедлителей воспламенения, смачивающих агентов, пигментов/красителей, поглотителей УФ излучения, противогрибковых соединений, наполнителей, проводящих частиц и модификаторов вязкости. Пригодные для использования дополнительные термопластичные полимеры для использования в качестве дополнительных добавок упрочняющих агентов включают любое из следующих далее соединений, либо само по себе, либо в сочетании: полиэфирсульфон (PES), полиэфирэфирсульфон (PEES), полифенилсульфон, полисульфон, полиимид, полиэфиримид, арамид, полиамид, сложный полиэфир, поликетон, полиэфирэфиркетон (PEEK), полиуретан, полимочевина, простой полиариловый эфир, полиарилсульфиды, поликарбонаты, полифениленоксид (PPO) и модифицированный PPO.

Пригодные для использования ускорители представляют собой любое из уроновых соединений, которые обычно используют. Конкретные примеры ускорителей, которые можно использовать по отдельности или в сочетании, включают N,N-диметил, N'-3,4-дихлорфенилмочевину (Diuron), N'-3-хлорфенилмочевину (Monuron), а предпочтительно N,N-(4-метил-м-фенилен бис[N',N'-диметилмочевину] (например, Dyhard UR500, доступный от Degussa).

Пригодные для использования наполнители включают, в качестве примера, любое из следующих далее веществ, либо само по себе, либо в сочетании: диоксид кремния, оксид алюминия, оксид титана, стекло, карбонат кальция и оксид кальция.

Пригодные для использования проводящие частицы, в качестве примера, включают любые из следующих далее частиц, либо сами по себе, либо в сочетании: серебро, золото, медь, алюминий, никель, проводящие сорта углерода, букминстерфуллерен, углеродные частицы, углеродные нанотрубки и углеродные нановолокна. Наполнители, покрытые металлом, также можно использовать, например, углеродные частицы, покрытые никелем и медные частицы, покрытые серебром.

Смола неотвержденной матрицы может включать, если желательно, дополнительную, отличную от эпоксидной термоотверждаемую полимерную смолу. После отверждения, термоотверждаемая смола не является пригодной плавления и повторного формования. Пригодные для использования материалы отличных от эпоксидных термоотверждаемых смол по настоящему изобретению включают, но, не ограничиваясь этим, смолы из фенолформальдегида, мочевины-формальдегида, 1,3,5-триазин-2,4,6-триамина (меламина), бисмалеимида, смолы из сложных виниловых эфиров, бензоксазиновые смолы, фенольные смолы, сложные полиэфиры, смолы из сложных цианатных эфиров, эпоксидные полимеры или любое их сочетание. Термоотверждаемую смолу предпочтительно выбирают из эпоксидных смол, смол из сложных цианатных эфиров, бисмалеимида, сложного винилового эфира, бензоксазина и фенольных смол. Если это желательно, матрица может содержать другие пригодные для использования смолы, содержащие фенольные группы, такие как смолы на основе резорцинола и смолы, образующиеся посредством катионной полимеризации, такие как сополимеры DCPD - фенол. Другие пригодные для использования смолы представляют собой меламин-формальдегидные смолы и мочевина-формальдегидные смолы.

Матрицу неотвержденной смолы получают в соответствии со стандартной обработкой матрицы препрега. Как правило, различные эпоксидные смолы смешивают вместе при комнатной температуре или выше (в зависимости от вязкостей смол) с образованием смеси смол, к которой добавляют компонент термопластика. Затем эту смесь нагревают до повышенной температуры (как правило, примерно до 120°C-130°C) в течение времени, достаточного для растворения по существу термопластика (термопластиков). Затем смесь охлаждают примерно до 80°C-90°C или ниже (в зависимости от вязкости смеси), и затем нерастворимые частицы термопластика и другие добавки, если они имеются, подмешивают в смолу. Затем смолу дополнительно охлаждают примерно до 70°C-80°C или ниже, если это необходимо, и добавляют отверждающий агент для формирования готовой смолы матрицы, которую импрегнируют в армирующие волокна. В предпочтительном способе, после растворения растворимого термопластика, смесь охлаждают примерно до 80°C и добавляют все остальные ингредиенты, включая отверждающий агент.

Смолу матрицы наносят на волоконное армирование в соответствии с любой из известных технологий производства препрегов. Волокнистое армирование могут полностью или частично импрегнировать смолой матрицы. В альтернативном варианте осуществления, смолу матрицы могут наносить на волокнистое армирование из волокон в качестве отдельного слоя, который находится вблизи волокнистого армирования и в контакте с ним, но существенно не импрегнирует волокнистое армирование. Препрег, как правило, покрывают с обеих сторон защитной пленкой и сворачивают для хранения и перевозки при температурах, которые, как правило, поддерживают гораздо ниже комнатной температуры, для устранения преждевременного отверждения. По желанию можно использовать любой из других способов производства препрегов и любые системы хранения/транспортировки.

Волокнистое армирование препрега можно выбрать из гибридных или смешанных систем волокон, которые содержат синтетические или натуральные волокна или их сочетание. Волокнистое армирование можно предпочтительно выбрать из любого пригодного для использования материала, такого как стекловолокно, углеродные или арамидные (из ароматического полиамида) волокна. Предпочтительно волокнистое армирование представляет собой углеродные волокна.

Волокнистое армирование может содержать растресканные (то есть, разрушенные при растяжении) или селективно прерывистые волокна, или сплошные волокна. Использование растресканных или селективно прерывистых волокон может облегчить пакетирование листов композитного материала перед его полным отверждением и улучшить его возможности при формовании. Волокнистое армирование может представлять тканую, неизвитую, нетканую, однонаправленную или многоосную текстильную структурную форму, такую как квазиизотропный измельченный препрег. Тканую форму можно выбрать из полотняного переплетения, осново-вязанного полотна или саржевого переплетения. Неизвитые и многоосные формы могут иметь различные количества нитей и различные ориентации волокон. Такие стили и формы хорошо известны в области армирования композитов, и являются коммерчески доступными от ряда компаний, включая Hexcel Reinforcements (Villeurbanne, France).

Препрег может находиться в форме сплошных лент, жгутовых препрегов, сеток или измельченных отрезков (операции измельчения и нарезки полосами можно осуществлять в любой момент после импрегнирования). Препрег может представлять собой адгезивную или имеющую другое покрытие пленку и может дополнительно иметь погруженные в него носители в различных формах как тканые, плетеные, так и нетканые. Препрег может импрегнироваться полностью или только частично, например, для облегчения удаления воздуха во время отверждения.

Иллюстративная предпочтительная матрица неотвержденной смолы содержит от 27 до 38 процентов массовых триглицидил-м-аминофенола (трифункциональной эпоксидной смолы); от 10 до 20 процентов массовых тетрафункционального пара-глицидиламина (тетрафункциональной эпоксидной смолы); от 10 до 20 процентов массовых полиэфирсульфона (компонента термопластика); от 5 до 15 процентов массовых полиамидимида (компонент нерастворимых частиц); от 1 до 5 процентов массовых полиамидных частиц (компонент нерастворимых частиц); от 5 до 9 процентов массовых частицы полиуретана (компонент нерастворимых частиц) и от 13 до 23 процентов массовых 3,3'-DDS (отверждающего агента).

Особенно предпочтительная матрица неотвержденной смолы содержит примерно от 32 до 34 процентов массовых триглицидил-м-аминофенола (трифункциональной эпоксидной смолы); примерно от 14 до 16 процентов массовых тетрафункционального пара-глицидиламина (тетрафункциональной эпоксидной смолы); примерно от 13 до 15 процентов массовых полиэфирсульфона (компонента термопластика); примерно от 6 до 11 процентов массовых полиамидимида (компонент нерастворимых частиц); примерно от 2 до 4 процентов массовых полиамидных частиц (компонент нерастворимых частиц); примерно от 6 до 8 процентов массовых полиуретановых частиц (компонент нерастворимых частиц) и примерно от 17 до 19 процентов массовых 3,3'-DDS (отверждающего агента).

Препрег можно формовать с использованием любой стандартной технологии, используемой для формирования композитных деталей. Как правило, один или несколько слоев препрега помещают в соответствующую форму для формования и отверждают с формированием готовой композитной детали. Препрег по настоящему изобретению может полностью или частично отверждаться с использованием любых пригодных для использования условий температуры, давления и времени, известных в данной области. Как правило, препрег будет отверждаться в автоклаве при температурах в пределах между 160°C и 190°C. Неотвержденный композитный материал можно также отверждать с использованием способа, выбранного из УФ-видимого излучения, микроволнового излучения, электронного пучка, гамма излучения или другого пригодного для использования теплового или нетеплового излучения.

Композитные детали, изготовленные из улучшенного препрега по настоящему изобретению, найдут применение в изготовлении таких изделий как многочисленные первичные и вторичные аэрокосмические структуры (крылья, фюзеляжи, шпангоуты, и тому подобное), но будут также полезны для других структурных применений с высокими характеристиками в автомобильной, железнодорожной, морской и энергетической промышленности, где высокая прочность на разрыв, компрессионная прочность, межслойная вязкость разрушения и стойкость к повреждению при ударе являются необходимыми.

Чтобы настоящее изобретение могло быть понято легче, теперь будут упоминаться следующие далее примеры настоящего изобретения.

Пример 1

Предпочтительный препарат иллюстративной смолы в соответствии с настоящим изобретением показан в Таблице 1. Смолу матрицы приготавливают посредством смешивания эпоксидных ингредиентов при комнатной температуре с полиэфирсульфоном, с получением смеси смолы, которую нагревают до 130°C в течение 60 минут до полного растворения полиэфирсульфона. Смесь охлаждают до 80°C и остальные ингредиенты (полиамидимидные частицы, полиуретановые частицы, полиамидные частицы и отверждающий агент) добавляют и тщательно перемешивают.

(% масс.)

Иллюстративный препрег приготавливают посредством импрегнирования одного или нескольких слоев однонаправленных углеродных волокон препаратов смолы из Таблицы 1. Однонаправленные углеродные волокна используют для получения препрега, в котором смола матрицы составляет до 35 процентов массовых от общей массы неотвержденного препрега и масса на единицу площади волокон составляет 190 грамм на квадратный метр (г/м2). Различные пакеты из листов препрега получают, используя стандартные процедуры изготовления препрегов. Препреги отверждают в автоклаве при 180°C в течение 2 часов. Затем отвержденные препреги подвергают стандартным исследованиям для определения компрессионной прочности со сквозным отверстием, стойкости к повреждению и межслойной вязкости разрушения, как описано ниже.

Компрессионную прочность со сквозным отверстием (OHC) определяют при комнатной температуре с использованием 16-жгутового квазиизотропного ламината. Ламинат отверждают в течение 2 часов при 180°C в автоклаве и получают номинальную толщину 3 мм (0,12 дюйма). Консолидирование подтверждают с помощью кругового сканирования. Образцы подвергают механической обработке и исследуют в соответствии с методом исследований Boeing BSS 7260. Значения нормируются на номинальную толщину отвержденного ламината 0,12 дюйма (0,3 см).

Компрессионную ударная прочность (CAI) 200 дюйм-фунт (12,6 кг/кв. см) определяют с использованием 24-жгутового квазиизотропного ламината. Ламинат отверждают при 180°C в течение 2 часов в автоклаве. Толщина готового ламината составляет примерно 4,5 мм (0,18 дюйм). Консолидирование подтверждают с помощью кругового сканирования.

Образцы подвергают механической обработке, ударному воздействию и исследуют в соответствии с методом исследований Boeing BSS7260. Значения нормируются на номинальную толщину отвержденного ламината 0,18 дюйм (0,45 см).

G1c и G2c представляют собой стандартные исследования, которые дают меру межслойной вязкости разрушения для отвержденного ламината. G1c и G2c определяют следующим образом. 20-жгутовый однонаправленный ламинат отверждают вместе с 3 дюймами (7,6 см) пленки из фторэтиленового полимера (FEP), вставленной вдоль одного края, в средней плоскости пакета листов, перпендикулярно направлению волокон, чтобы она действовала как инициатор трещинообразования. Ламинат отверждают в течение 2 часов при 180°C в автоклаве и получают номинальную толщину 3,8 мм (0,15 дюйма). Консолидирование подтверждают с помощью Кругового сканирования. Как G1c, так и G2c получают для одного и того же отвержденного ламината. G1c исследуют в соответствии с методом исследования Boeing BSS7273, и G2c исследуют в соответствии с BMS 8-276. Значения для G1c и G2c не нормируют.

Отвержденный препрег имеет OHC 53 килофунт/кв. дюйм (3,29 т/кв. см), CAI 51 килофунт/кв. дюйм (3,16 т/кв. см), G1c 2,1 дюйм-фунт/дюйм2 (0,33 кг/см2) и G2c 14 дюйм-фунт/дюйм2 (2,24 кг/см2).

Сравнительные примеры

Сравнительные препреги C1, C2 и C3 получают и исследуют таким же способом, как описанный выше предпочтительный иллюстративный препрег. C1 идентичен Примеру 1, за исключением того, что количество полиуретановых частиц изменяют до 10 процентов массовых, и количество полиамидных частиц изменяют до 0 процентов массовых. C2 также идентичен Примеру 1, за исключением того, что количество полиуретановых частиц изменяют до 0 процентов массовых, и количество полиамидных частиц изменяют до 10 процентов массовых. C3 также идентичен Примеру 1, за исключением того, что количество полиуретановых частиц изменяют до 5 процентов массовых, и количество полиамидных частиц изменяют до 5 процентов массовых. Результаты исследования приводятся в Таблице 2, где относительные количества полиуретановых частиц и полиамидных частиц показаны в скобках. Относительные массы эластичных частиц (полиуретан) и жестких частиц (полиамидимид и полиамид) составляют: 7/3, например, 1; 10/10 для C1; 0/20 для C2 и 5/15 для C3.

Как можно увидеть из Таблицы 2, все четыре измеренных значения достигают пика, когда относительные количества полиуретановых частиц и полиамидных частиц составляют 7 процентов массовых и 3 процентов массовых (7/3), соответственно. Этот пик для всех четырех исследуемых значений является неожиданным. Например, Сравнительный пример 1(10/0) имеет более высокие значения CAI и G1c, чем Сравнительный пример 2 (0/10), но имеет более низкие значения OHC и G2c. Сравнительный пример 1 (10/0) имеет более высокие значения OHC, CAI и G1c, чем Сравнительный пример 3 (5/5), но имеет более низкое значение G2c. Сравнительный пример 2 (0/10) имеет более высокое значение OHC, чем Сравнительный пример 3, но имеет более низкие значения CAI, G1c и G2c. Сравнительные примеры демонстрируют, что значения OHC, CAI, G1c и G2c изменяются случайным образом, когда относительные количества полиуретановых и полиамидных частиц изменяются в пределах между 10/0 и 0/10. Необычным и неожиданным является то, что все четыре измеренных значения достигают пика, когда относительные количества полиуретановых и полиамидных частиц достигают 7/3. Относительно высокие значения для OHC, CAI, G1c и G2c делают композитные материалы в соответствии с настоящим изобретением особенно хорошо пригодными в структурных применениях, таких как первичные структуры летательных средств.

Как демонстрируется в примерах и сравнительных примерах, неожиданный пик всех измеренных значений достигается в Примере 1 при отношении полиуретановых частиц к полиамидным частицам примерно 2,3:1 (7/3). Это соответствует массовому отношению эластичных частиц (7 процентов массовых полиуретановых частиц) к жестким частицам (10 процентов массовых полиамидимида и 3 процентов массовых полиамида) 1:1,9. Массовое отношение PAI к PA для предпочтительного иллюстративного варианта осуществления (Пример 1) составляет 3,3:1.

Относительно высокие значения OHC, CAI, G1c и G2c ожидаются также, когда массовое отношение эластичных частиц к жестким частицам находится в пределах между 1:1,3 и 1:2,1. Менее предпочтительными, но по-прежнему приемлемыми для структурных применений являются массовые отношения эластичных частиц к жестким частицам в пределах между 1:1,3 и 1:2,5. Относительно высокие значения OHC, CAI, G1c и G2c также ожидаются, когда отношение полиуретановых частиц к полиамидным частицам находится в пределах между 2,0:1 и 2,5:1. Менее предпочтительными, но по-прежнему приемлемыми для структурных применений являются массовые отношения полиуретановых частиц к полиамидным частицам в пределах между 3,0:1 и 1,5:1.

Имея иллюстративные варианты осуществления настоящего изобретения, описанные таким образом, специалист в данной области отметит, что описания в них является только иллюстративными, и что различные другие альтернативы, адаптации и модификации могут осуществляться в рамках настоящего изобретения. Соответственно, настоящее изобретение не ограничивается описанными выше вариантами осуществления, но ограничивается только следующей далее формулой изобретения.

Изобретение относится к предварительно импрегнированным композитным материалам (препрегам), используемым в изготовлении композитных деталей с высокими рабочими характеристиками и касается композитного материала для структурных применений. Содержит эпоксидную смолу, которая упрочняется и усиливается с помощью термопластичных материалов и нерастворимых в этой смеси частиц. Матрицы неотвержденной смолы содержат компонент эпоксидной смолы, растворимый компонент термопластика, отверждающий агент и компонент нерастворимых частиц, состоящий из эластичных частиц и жестких частиц. Матрицу неотвержденной смолы объединяют с волокнистым армированием и формуют с отверждением, с формированием композитных материалов, которые можно использовать для структурных применений, таких как первичные структуры в летательном средстве. Изобретение обеспечивает создание материала с высоким уровнем компрессионной прочности, высокой стойкостью к повреждениям(СAI) и высокой межслойной вязкостью разрушения (G1c и G2c). 2 н. и 16 з.п. ф-лы, 2 ил., 2 табл., 1 пр.

1. Неотвержденный композитный материал для использования в структурных применениях, содержащий:

волокнистое армирование;

матрицу неотвержденной смолы, содержащую:

компонент эпоксидной смолы;

растворимый компонент термопластика;

компонент нерастворимых частиц, содержащий жесткие частицы и эластичные частицы, где массовое отношение эластичных частиц к жестким частицам находится в пределах от 1:1,3 до 1:2,5; и

отверждающий агент.

2. Неотвержденный композитный материал для использования в структурных применениях по п. 1, где указанный компонент эпоксидной смолы содержит трифункциональную эпоксидную смолу и тетрафункциональную эпоксидную смолу.

3. Неотвержденный композитный материал для использования в структурных применениях по п. 1, где указанная трифункциональная эпоксидная смола представляет собой трифункциональный мета-глицидиламин.

4. Неотвержденный композитный материал для использования в структурных применениях по п. 1, где указанный растворимый компонент термопластика содержит полиэфирсульфон.

5. Неотвержденный композитный материал для использования в структурных применениях по п. 1, где указанные эластичные частицы представляют собой полиуретановые частицы.

6. Неотвержденный композитный материал для использования в структурных применениях по п. 1, где указанные жесткие частицы выбирают из группы, состоящей из полиамидных частиц и полиамидимидных частиц.

7. Неотвержденный композитный материал для использования в структурных применениях по п. 1, где указанные эластичные частицы содержат полиуретановые частицы и указанные жесткие частицы содержат полиамидимидные частицы и полиамидные частицы.

8. Композитный материал для использования в структурных применениях по п. 1, где указанную матрицу неотвержденной смолы отверждают.

9. Композитный материал по п. 8, в котором указанный композитный материал образует, по меньшей мере, деталь первичной структуры летательного средства.

10. Способ получения препрега для использования в структурных применениях, указанный способ включает стадии:

получения неотвержденной смолы, содержащей:

компонент эпоксидной смолы;

растворимый компонент термопластика;

компонент нерастворимых частиц, содержащий смесь частиц, содержащую жесткие частицы и эластичные частицы, причем массовое отношение эластичных частиц к жестким частицам находится в пределах от 1:1,3 до 1:2,5;

отверждающий агент; и

объединения указанной неотвержденной смолы с волокнистым армированием с получением указанного препрега.

11. Способ по п. 10, в котором указанный компонент эпоксидной смолы содержит трифункциональную эпоксидную смолу и тетрафункциональную эпоксидную смолу.

12. Способ по п. 10, в котором указанная трифункциональная эпоксидная смола представляет собой трифункциональный мета-глицидиламин.

13. Способ по п. 10, в котором указанный растворимый компонент термопластика содержит полиэфирсульфон.

14. Способ по п. 10, в котором указанные эластичные частицы представляют собой полиуретановые частицы.

15. Способ по п. 10, в котором указанные жесткие частицы выбирают из группы, состоящей из полиамидимидных частиц и полиамидных частиц.

16. Способ по п. 10, в котором указанные эластичные частицы содержат полиуретановые частицы и указанные жесткие частицы содержат полиамидимидные частицы и полиамидные частицы.

17. Способ по п. 10, который включает дополнительную стадию отверждения указанной неотвержденной смолы с формированием отвержденной композитной детали.

18. Способ по п. 17, в котором указанная отвержденная композитная деталь составляет, по меньшей мере, часть первичной структуры летательного средства.

| US 2010087587 A1, 08.04.2010;WO 2008130484 A1, 30.10.2008;WO 9724398 A1, 10.07.1997;RU 2272051 C2, 20.03.2006; RU 2260022 C2, 10.09.2005 |

Авторы

Даты

2015-11-10—Публикация

2011-04-12—Подача