Изобретение касается устройства для нанесения жидких реакционных смесей на покровный слой, причем покровный слой непрерывно перемещают, и на покровный слой наносят жидкую реакционную смесь, состоящего из, по меньшей мере, одной трубы a), которая предпочтительно расположена неподвижно и снабжена отверстиями b) в направлении покровного слоя и которая размещена над покровным слоем параллельно поверхности покровного слоя, и под прямым углом к направлению движения покровного слоя, причем внешние отверстия размещены на стороне трубы, которая находится над кромкой покровного слоя, под углом 1-50° к кромке покровного слоя.

Кроме того, данное изобретение касается применения указанного устройства для получения составных элементов и для нанесения жидких реакционных смесей на покровный слой. Кроме того, изобретение касается способа получения составных элементов, включающего нанесение жидких реакционных смесей на покровный слой с помощью указанного устройства, причем покровный слой непрерывно перемещают, и жидкую реакционную смесь наносят на покровный слой.

Получение составных элементов, в частности, из металлического покровного слоя и сердцевины из пенопластов на основе изоцианата, преимущественно полиуретан-(ПУР)- или полиизоцианурат-(ПИР)-пенопластов, называемых далее ПУ-пенопластами, также часто называемых элементами сэндвич-структуры, достаточно широко используемых в настоящее время на непрерывно работающих двухленточных конвейерах. Наряду с элементами сэндвич-структуры для изоляции холодильников все больше приобретают значение элементы для отделки фасадов различных зданий. Секционные ворота при изготовлении также усиливают элементами сэндвич-структуры. При этом в качестве покровного слоя кроме стальных листов с нанесенным покровным слоем также используют листы из высококачественной стали, меди или алюминия.

Способ осуществляют следующим образом: сначала смешивают жидкие загружаемые компоненты пенопласта, при получении пенопластов на основе изоцианата полиольный и изоцианатный компонент, например, в смесителе, и оттуда, с помощью устройства для нанесения покрытий наносят на покровный слой, где они реагируют друг с другом во время вспенивания и отвердевают, превращаясь в пенопласт. В качестве устройств для нанесения покрытий чаще всего используют трубы, снабженные отверстиями, которые расположены над слоем покровного слоя таким образом, что смачивание покровного слоя можно производить наиболее эффективно. Эти трубы далее также можно называть литейными направляющими или просто направляющими.

При этом над покровным слоем можно размещать передвижное устройство для нанесения покрытий и наносить реакционную смесь на всю поверхность покровного слоя при помощи колебательных движений.

Раньше применяли трубы, прочно закрепленные над покровным слоем. Такие устройства описаны, например, в WO 2009/077490, в WO 2008/104492 или в WO 2008/018787.

Обычно устройства выполнены из металла, предпочтительно из стали. Такие устройства являются механически очень стабильными, однако при загрязнении, особенно при прилипании отреагировавших полиуретанов, должна быть произведена дорогостоящая очистка.

В DE 202009015838.1 также описаны устройства для нанесения покрытий из пластмассы, которые при возникновении прилипания можно заменить и утилизировать. Благодаря этому можно сократить время простоя машин и оборудования.

Обнаружено, что в обычных устройствах для нанесения покрытий слоя реакционной смеси часто недостаточно для нанесения на кромку. Прежде всего, в том случае, когда нижний покровный слой имеет сложное профилирование. При таком профилировании возникает застойная зона, в которой сверху нельзя наносить реакционную смесь. Если устройства для нанесения покрытий расположены слишком близко над кромкой покровного слоя, то реакционная смесь может подниматься над покровным слоем, что может привести к потере продукта и к загрязнению устройства. Если для устранения указанных недостатков устройства для нанесения покрытий установить таким образом, чтобы они располагались на большом расстоянии над кромкой покровного слоя, то на кромку попадет слишком мало реакционной смеси, что может привести к проблемам с качеством.

Задачей изобретения было улучшение способа получения составных элементов, особенно предпочтительно из металлического покровного слоя и сердцевины из ПУ-пенопластов, а также непосредственное нанесение реакционной смеси с равномерным распределением на профилированный нижний покровный слой в застойных зонах. В частности, необходимо достичь равномерного распределения жидких исходных соединений ПУ-пенопластов на покровный слой и хорошего качества получаемых составных элементов.

Неожиданно задачу смогли решить таким образом, что отверстия разгрузочного устройства, которые находятся над кромкой покровного слоя, разместили под углом 1-50° к кромке покровного слоя.

Поэтому предметом изобретения является устройство для нанесения жидких реакционных смесей на покровный слой, причем покровный слой непрерывно перемещают, и на покровный слой наносят жидкую реакционную смесь, состоящее из, по меньшей мере, одной трубы a), которая предпочтительно расположена неподвижно и снабжена отверстиями b) в направлении покровного слоя и которая размещена над покровным слоем параллельно поверхности покровного слоя и под прямым углом к направлению движения покровного слоя, отличающееся тем, что внешние отверстия размещены на стороне трубы, которая находится над кромкой покровного слоя, под углом 1-50° к кромке покровного слоя.

В предпочтительной форме выполнения изобретения внешние 1-4 отверстия b), которые находятся над кромкой покровного слоя, расположены под углом 1-50° к кромке покровного слоя.

Подачу жидких реакционных смесей предпочтительно осуществляют в середине трубы a). Также реакционную смесь можно добавлять в конце трубы. Эта форма выполнения не является предпочтительной, так как при этом может значительно увеличиться давление внутри трубы.

Если подачу жидких реакционных смесей осуществляют в середине трубы a), то отверстия b) могут быть расположены симметрично или несимметрично. Симметричное расположение означает, что на двух сторонах подачи отверстия b) расположены одинаково, это соответственно означает, что имеется одинаковое количество отверстий b), которые расположены на одном и том же расстоянии к середине.

При несимметричном расположении отверстий b) они расположены на двух сторонах подачи по-разному. При этом предпочтительно друг от друга отличаются только отверстия b), которые расположены под углом. Эту форму выполнения применяют, в частности, тогда, когда кромка покровного слоя имеет различные очертания. При этом на двух сторонах можно располагать одно, два, три или четыре отличающихся друг от друга отверстия b) под углом 1-50° к кромке покровного слоя. При такой форме выполнения также можно покрывать пеной сложные очертания кромки покровного слоя. Таким образом, в одной форме выполнения устройство для нанесения покрытий может обнаруживать на одной стороне одно, и на другой стороне три отверстия b).

В этой форме выполнения устройство для нанесения покрытий, как уже упоминалось, больше не является симметричным и, таким образом, распределяет реакционную смесь неравномерно. Это может быть преимуществом в том случае, если необходимо изготовить панели сложной геометрической формы отличного качества. В частности, при производстве панелей для секционных ворот.

Как при симметричном, так и при несимметричном расположении отверстий b) в середине трубы a), так называется место, куда подают жидкую реакционную смесь, может быть размещено отверстие b). Таким образом, можно лучше наносить смесь на профилированные стальные листы, т.е. на листы с геометрической формой. Особенно это является преимуществом для профилей крыш и/или небольших гофровых соединений, как в панелях для секционных ворот. Если реакционную смесь наносят на небольшие гофровые соединения не прямо, то это может привести к дефектам оснований и/или воздушным пузырям на поверхности.

Если более одного отверстия b) расположено под углом, то предпочтительным является то, что угол по направлению к кромке покровного слоя увеличивается, что является благоприятным для узкой конструкции трубы a). Благодаря этому легче проводить очистку. Помимо того, эта форма выполнения позволяет нанесение широкого слоя. Если можно изменить расположение трубы a) сверху покровного слоя, то ширина наносимого слоя также может варьироваться. Чем выше расположена труба a), тем шире наносимый слой. Таким образом, труба a) является универсальной. Большое значение придают количеству выгружаемого материала, а не ширине наносимого слоя трубы a), так как она может располагаться на высоте.

При этом размер внешних отверстий b) предпочтительно определяют формулой

Меньший угол = больший угол / количество выполненных под углом отверстий.

Это значит, что с двумя отверстиями b) меньший угол равен половине большего, с тремя отверстиями b) - 1/3 большего угла, с 4 отверстиями b) - 1/4 большего угла.

Расстояние отверстий b) друг от друга предпочтительно составляет 2-200 мм. В особой форме выполнения изобретения расстояние между отверстиями b), которые расположены под углом, могут составлять менее 2 мм. Обычно расстояние не превышает 1 мм.

Расположенные под углом отверстия b) могут быть размещены на одинаковом расстоянии друг от друга и также от отверстий b), не расположенных под углом.

Также можно располагать отверстия b), расположенные под углом, на одинаковом расстоянии друг к другу, однако предпочтительно на другом, меньшем расстоянии, чем между отверстиями b), не расположенными под углом.

В этом случае предпочтительным является следующее: чем больше угол отверстий b), тем меньше выбирают расстояние между отверстиями b).

Диаметр отверстий b) составляет 0,1-10 мм. Предпочтительно диаметр высверленных отверстий составляет 1-6 мм, весьма предпочтительно 1,5-4 мм.

Они могут оставаться неизменными по всей трубе a). В особой форме выполнения изобретения диаметры отверстий b) также могут на протяжении трубы а) отличаться. В частности, это зависит от того, сколько пенистого слоя требуется для отдельных зон, особенно для области кромки покровного слоя.

Диаметр высверленных отверстий b) может принципиально варьироваться по всей ширине трубы a).

В форме выполнения изобретения диаметр отверстий b) уменьшается по направлению к кромке покровного слоя. В другой форме выполнения изобретения диаметр отверстий b) увеличивается по направлению к кромке покровного слоя. В форме выполнения изобретения отверстия b), которые расположены под углом, обнаруживают диаметр меньше, чем остальные.

В другой предпочтительной форме изобретения отверстия b) имеют такую форму, что жидкая реакционная смесь выступает из каждого отверстия с одинаковой скоростью. Этого можно достичь, например, при изменении диаметра отверстий b). В предпочтительно форме выполнения этого достигают при изменении длины отверстий. Под длиной отверстий понимают расстояние от внутренней стороны трубы a), на которой размещены отверстия b), к месту, в котором реакционная смесь выходит из устройства для нанесения покрытий.

Для достижения равномерной скорости на выходе длина отверстий b) должна уменьшаться от места поступления реакционной смеси к кромке трубы a).

Длина отверстий b) может изменяться, в то время как при постоянном наружном диаметре трубы а) внутренний диаметр уменьшается от середины к кромке. Однако эта форма выполнения является сложной для изготовления и поэтому не является предпочтительной.

Диаметр трубы a) предпочтительно составляет 0,2-5 см.

В форме выполнения изобретения длина отверстий b) может варьироваться, в то время как трубу a) со стороны, на которой расположены отверстия b), изменяют таким образом, что отверстия b) удлиняются. В этой форме выполнения они удлиняются книзу.

В форме выполнения изобретения также можно применять две или несколько, особенно предпочтительно две, расположенные рядом трубы a). Это может быть особенно предпочтительным для очень широкого покровного слоя.

Труба a) может быть выполнена из металла. Здесь предпочтительной является сталь, в частности нержавеющая сталь. Эта форма выполнения отличается высокой механической стабильностью.

В этой форме выполнения длина отверстий b) может варьироваться, в то время как плоскую металлическую деталь соответствующей длины и ширины приваривают к трубе a). Приваренную металлическую деталь постепенно подгоняют к длине отверстий b), например, при обработке фрезой. Отверстия b) размещают, высверливают вглубь и затем предпочтительно зачищают. Затем устройство можно подвергнуть закалке. Также допустимы и другие возможности получения.

В процессе эксплуатации устройства происходит загрязнение продуктами реакции. Поэтому устройство необходимо регулярно очищать, особенно предпочтительно промыванием растворителем.

В другой форме выполнения изобретения труба a) выполнена из пластмассы. При этом предпочтительными являются термопласты. Из соображений обеспечения надежности производственного процесса необходимо обеспечить то, чтобы пластмасса не имела электростатического заряда, так как при изготовлении пенопластов в качестве вспенивающих средств используют углеводороды, которые являются горючими.

Предпочтительно пластмасса может быть полиамидом или полиметиленоксидом (ПМО), особенно предпочтительно, полиамидом. Для улучшения механической стабильности пластмасса может быть усилена наполнителем. Примером этого является армированный стекловолокном полиамид.

Трубы a), выполненные из пластмассы, преимущественно получают литьем под давлением.

При использовании пластмассы наблюдается уменьшение веса, по сравнению с использованием металла. Далее улучшается получение большого числа изделий. Если устройство загрязняется, то его можно удалить и заменить новым.

В форме выполнения изобретения присутствуют, по меньшей мере, две трубы a), снабженные отверстиями b), которые расположены таким образом, что образуют прямую линию. Предпочтительно применяют 2-4, особенно предпочтительно 2-3 и весьма предпочтительно 2 трубы a). При использовании нескольких труб a) отверстия b) размещают лишь на стороне, которая находится над кромкой покровного слоя, под углом.

Устройство для нанесения покрытий расположено на высоте 1-40 см, предпочтительно 10-30 см и особенно предпочтительно 15-25 см над нижним покровным слоем. Точное расстояние должно подходить к профилированию покровного слоя и поэтому может изменяться.

Трубы a) или расположенные рядом трубы вместе могут иметь длину, равную ширине покровного слоя, однако это не является предпочтительным, так как при этом продукт может попадать рядом с покровным слоем.

Поэтому длина трубы a) предпочтительно меньше ширины покровного слоя. При этом труба a) расположена в центре над слоем покровного слоя. Литейные направляющие покрывают, по меньшей мере, 60, особенно предпочтительно, по меньшей мере, 70 % ширины покровного слоя. При ширине покровного слоя 1,20 м, которую обычно имеют элементы сэндвич-структуры, полоса шириной 18 см с каждой стороны была бы недостаточно накрыта литейной направляющей. Предпочтительно литейные направляющие или расположенные друг с другом литейные направляющие покрывают, по меньшей мере, 60, особенно предпочтительно, по меньшей мере, 70 % ширины покровного слоя с помощью высверленных отверстий b), расположенных под углом, можно уменьшить длину трубы a) по сравнению с той, на которой нет высверленных отверстий b).

Жидкая реакционная смесь предпочтительно означает смесь для получения пенопластов на основе изоцианатов, особенно полиуретановых и полиизоциануратных пенопластов. Их получают, как уже известно, при преобразовании полиизоцианатов соединениями с, по меньшей мере, двумя атомами водорода с изоцианатными группами в присутствии вспенивающих средств. Компоненты перемешивают в обычной мешалке, например, в смесителе высокого или низкого давления, и подают в трубу a).

Обычно это осуществляют при помощи соединения, размещенного между мешалкой и трубой a). Предпочтительно оно выполнено в виде трубы, при использовании нескольких труб каждую соединяют с подающим устройством. Это можно осуществить при помощи трубы, от которой опять отходят соединительные трубы к трубам.

Диаметр подачи предпочтительно является постоянным. Он зависит от необходимого количества реакционной смеси, предпочтительно диаметр составляет 4-30 мм, особенно предпочтительно 6-22 мм.

Устройство для нанесения покрытий согласно изобретению предпочтительно устроено таким образом, что количество жидкого исходного вещества для жесткого пенопласта на основе изоцианата, наносимого на покровный слой, составляет 2-100 кг/мин, предпочтительно 8-60 кг/мин и особенно предпочтительно 4-50 кг/мин.

Вязкость жидкого исходного вещества для жесткого пенопласта на основе изоцианата при 25°C составляет 50-2000 мПа*с, особенно предпочтительно 100-1000 мПа*с.

В качестве покровного слоя можно применять гибкий или жесткий, предпочтительно жесткий покровный слой, как гипсокартонные плиты, стеклянную плитку, алюминиевую фольгу, алюминиевые, медные или стальные листы, предпочтительно алюминиевую фольгу, алюминиевые или стальные листы, особенно предпочтительно стальные листы. Стальные листы могут быть с нанесенным покрытием или без него. Стальные листы могут подвергаться предварительной обработке, например, коронарной обработке, обработке электрической дугой, плазменной обработке и другими обычными способами.

Преимущественно покровный слой перемещают с постоянной скоростью 1-60 м/мин, предпочтительно 2-150 м/мин, особенно предпочтительно 2-50 м/мин, весьма предпочтительно 2,5-30 м/мин и очень предпочтительно 2,5-20 м/мин. При этом покровный слой находится в горизонтальном положении, по меньшей мере, от момента нанесения вспенивающей системы, предпочтительно во время всего промежутка времени от момента нанесения промотора адгезии.

При этом при использовании в качестве покровного слоя листового металла и фольги в способе согласно изобретению на слои покровного слоя валками по очереди наносят покровный слой, при необходимости профилируют, нагревают, при необходимости подвергают предварительной обработке, чтобы усилить покровный слой полиуретаном, выборочно наносят промотор адгезии, наносят исходное вещество для жестких пенопластов на основе изоцианата a) с помощью неподвижных направляющих согласно изобретению, оставляют отвердевать на двух лентах и затем разрезают на куски определенной длины.

Профилирование покровного слоя предпочтительно осуществляют с помощью металлических валков, которые профилируют металлические листы до желательной формы, кантуют, надламывают и/или прокатывают.

В качестве жестких пенопластов на основе изоцианата можно использовать обычные вещества. Они описаны, например, в WO 2009/077490.

Для лучшего сцепления жестких пенопластов на основе изоцианата между покровным слоем и пенопластом может находиться промотор адгезии, предпочтительно на основе полиуретана. Его можно наносить обычным известным способом. В предпочтительно форме выполнения изобретения покрытие промотором адгезии осуществляют с помощью вращающегося диска. Такой способ описан, например, в WO 2006/029786.

Устройства для нанесения покрытий согласно изобретению имеют ряд преимуществ.

Проблемой устройства для нанесения покрытий согласно уровню техники является то, что при сильном профилировании покровного слоя и не согласованном с ним распределении вещества при нанесении реакционной смеси на покровный слой могут возникнуть дефекты. Эти дефекты могут затем привести к пузырям на полученных составных элементах и поэтому являются нежелательными.

Раньше после профилирования отказывались от реакционной смеси, и пенистый слой должен был перемещаться в профилирование. В профилировании это приводило к пенистому слою с плохими механическими свойствами. Прочность при сжатии пенистого слоя, перемещенного в профилирование, была значительно меньше, чем в других областях составных элементов.

Если внешние отверстия b) расположены под углом, то жидкая реакционная смесь может попадать в эту область и там вспениваться. Благодаря этому получают однородный качественный контур пенистого слоя во всех составных элементах.

При оптимальном распределении (вещество подают там, где это необходимо, при этом могут быть желательны неравномерные подачи вещества) можно устранить такие проблемы, как повреждения основания и области сдвига.

Следовательно, предметом данного изобретения также является способ получения составных элементов, включающий нанесение жидких реакционных смесей на покровный слой с помощью устройства для нанесения покрытий, причем покровный слой непрерывно перемещают, и жидкую реакционную смесь наносят на покровный слой, и в качестве устройства для нанесения покрытий применяют устройство согласно изобретению.

Таким образом, предметом данного изобретения также является применение устройства согласно изобретению для нанесения жидких реакционных смесей на покровный слой и для получения составных элементов.

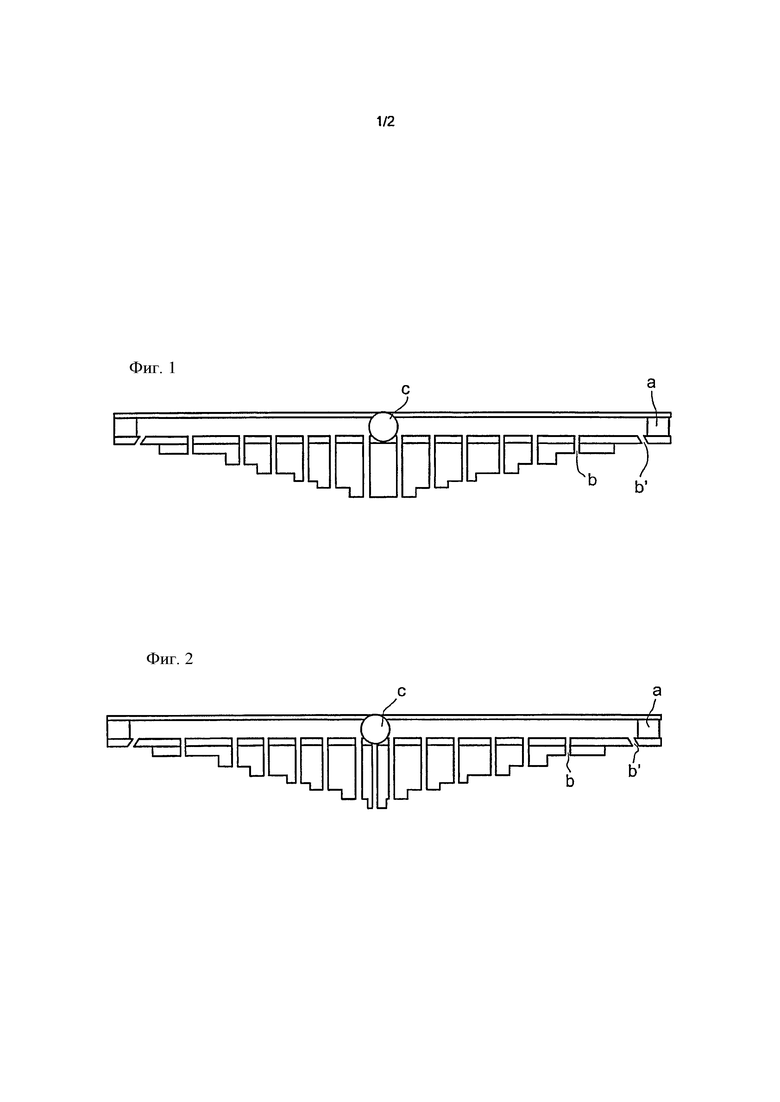

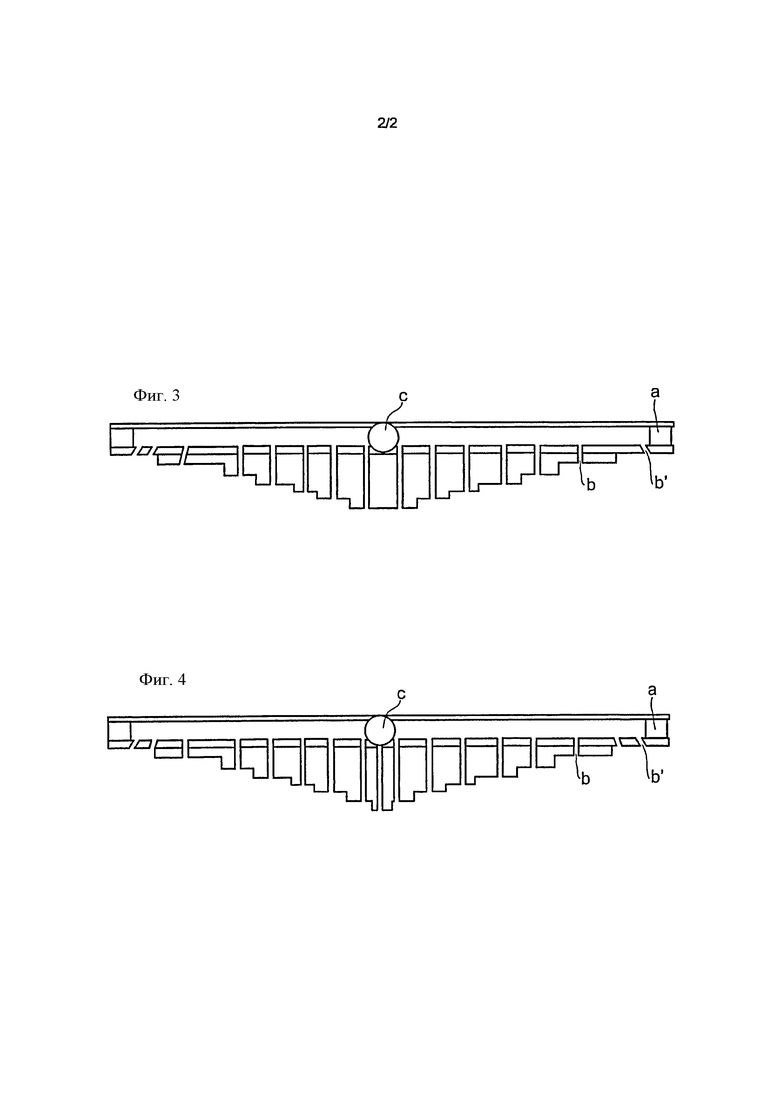

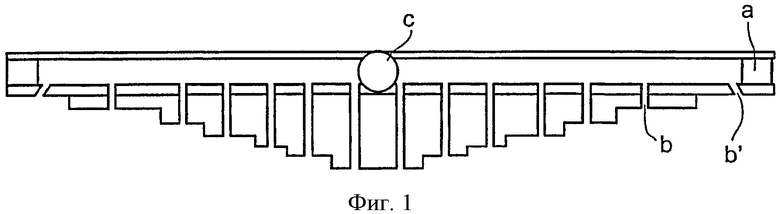

Подробнее изобретение описано на фигурах 1-4.

На всех фигурах a) означает трубу a), b) - прямые отверстия b), b′ - отверстия b), расположенные под углом, c) - подачу реакционной смеси. На всех фигурах заметно, что длина отверстий b) уменьшается к внешнему краю.

Фигура 1 показывает симметрично выполненное устройство для нанесения покрытий с отверстием b), расположенным под углом.

Фигура 2 показывает такое же расположение, как и фигура 1, причем в середине дополнительно, ниже подающего устройства реакционной смеси расположено высверленное отверстие b).

Фигура 3 показывает несимметрично выполненное устройство для нанесения покрытий с одним отверстием b), расположенным под углом, на одной стороне и тремя отверстиями b), расположенными под углом, на другой стороне.

Фигура 4 показывает симметрично выполненное устройство для нанесения покрытий с двумя отверстиями b), расположенными под углом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЭЛЕМЕНТОВ НА БАЗЕ ПЕНОПЛАСТОВ НА ИЗОЦИАНАТНОЙ ОСНОВЕ | 2008 |

|

RU2493004C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ПЕНОПЛАСТОВ НА ОСНОВЕ ИЗОЦИАНАТОВ | 2008 |

|

RU2466019C2 |

| СОСТАВНЫЕ СЭНДВИЧ-ЭЛЕМЕНТЫ | 2010 |

|

RU2524395C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЭЛЕМЕНТОВ ТИПА СЭНДВИЧ | 2005 |

|

RU2395396C2 |

| СПОСОБ ИЗОЛЯЦИИ ТРУБ | 1995 |

|

RU2144052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЭЛЕМЕНТОВ С ПЕНОПЛАСТАМИ НА ИЗОЦИАНАТНОЙ ОСНОВЕ | 2005 |

|

RU2357806C2 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО И РАВНОМЕРНОГО НАНЕСЕНИЯ ВСПЕНИВАЕМОЙ РЕАКЦИОННОЙ СМЕСИ НА ПОВЕРХНОСТЬ, УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ЭЛЕМЕНТОВ СЭНДВИЧ-КОНСТРУКЦИЙ | 2007 |

|

RU2440855C2 |

| БЕСПРАЙМЕРНЫЙ СПОСОБ ПРОИЗВОДСТВА ПОЛИИЗОЦИАНУРАТНЫХ НЕГОРЮЧИХ СТРОИТЕЛЬНЫХ СЭНДВИЧ-ПАНЕЛЕЙ | 2014 |

|

RU2561119C1 |

| СПОСОБ ИЗОЛЯЦИИ ТРУБ | 1995 |

|

RU2157759C2 |

| БАЛЛАСТНАЯ ПРИЗМА, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ БАЛЛАСТНОЙ ПРИЗМЫ | 2007 |

|

RU2431008C2 |

Группа изобретений касается способа получения составных элементов. В способе покровный слой непрерывно перемещают, и на покровный слой наносят жидкую реакционную смесь. При этом способе используют устройство, состоящее из по меньшей мере одной трубы a), которая предпочтительно расположена неподвижно и снабжена отверстиями b) в направлении покровного слоя параллельно поверхности покровного слоя и под прямым углом к направлению движения покровного слоя. Внешние 1-4 отверстия размещены на стороне трубы и находящиеся над кромкой покровного слоя, под углом 1-50° к кромке покровного слоя. Технический результат, достигаемый при использовании способа по изобретению, заключается в повышении качества получаемых составных элементов, обеспечении равномерного распределения реакционной смеси на профилированный нижний покровный слой в застойных зонах, особенно для составных элементов из металлического покровного слоя и сердцевины из полиуретановых пенопластов. 16 з.п. ф-лы, 4 ил.

1. Способ получения составных элементов, включающий нанесение жидких реакционных смесей на покровный слой с помощью устройства для нанесения покрытий, причем покровный слой непрерывно перемещают, и устройство для нанесения покрытий содержит, по меньшей мере, одну трубу а), которая снабжена отверстиями b) в направлении покровного слоя и размещена над покровным слоем параллельно поверхности покровного слоя и под прямым углом к направлению движения покровного слоя, отличающийся тем, что внешние 1-4 отверстия b), находящиеся над кромкой покровного слоя, размещены под углом 1 - 50° к кромке покровного слоя.

2. Способ по п. 1, отличающийся тем, что величина угла отверстий b) возрастает в направлении кромки покровного слоя.

3. Способ по п. 1, отличающийся тем, что величину угла внешних отверстий b) определяют по формуле

Меньший угол = больший угол / количество установленных под углом отверстий.

4. Способ по п. 1, отличающийся тем, что труба а) расположена неподвижно.

5. Способ по п. 1, отличающийся тем, что отверстия b) выполнены таким образом, что жидкая реакционная смесь поступает из всех отверстий b) с одинаковой скоростью.

6. Способ по п. 1, отличающийся тем, что диаметр отверстий b) уменьшается от подающего средства жидкой реакционной смеси к кромке трубы а).

7. Способ по п. 1, отличающийся тем, что длина отверстий b) уменьшается от подающего средства жидкой реакционной смеси к кромке трубы а).

8. Способ по п. 1, отличающийся тем, что труба а) размещена с обеспечением перекрытия, по меньшей мере, 60% ширины покровного слоя.

9. Способ по п. 1, отличающийся тем, что труба а) размещена на высоте 1-40 см над покровным слоем.

10. Способ по п. 1, отличающийся тем, что подающее средство жидкой реакционной смеси находится в середине трубы а).

11. Способ по п. 1, отличающийся тем, что диаметр трубы а) составляет 0,2-5 см.

12. Способ по п. 1, отличающийся тем, что диаметр отверстий b) составляет 0,1-10 мм.

13. Способ по п. 1, отличающийся тем, что расстояние между отверстиями b) составляет 2-200 мм.

14. Способ по п. 1, отличающийся тем, что расстояние между отверстиями, размещенными под углом 1-50° к кромке покровного слоя, уменьшается от середины к кромке.

15. Способ по одному из пп. 1-14, отличающийся тем, что труба а) выполнена из металла.

16. Способ по одному из пп. 1-14, отличающийся тем, что труба а) выполнена из пластмассы.

17. Способ по п. 1, отличающийся тем, что используют две расположенные рядом трубы а).

| DE 202009015838 U1, 18.02.2010;US 20100038444 A1, 18.02.2010;EP 1116521 A2, 18.07 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| ДИСК С ОТВЕРСТИЯМИ, В ЧАСТНОСТИ, ДЛЯ КЛАПАННЫХ ФОРСУНОК И СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА С ОТВЕРСТИЯМИ | 1996 |

|

RU2158846C2 |

Авторы

Даты

2016-11-20—Публикация

2012-01-04—Подача