Изобретение относится к полиэфирному волокну с низкой пиллингуемостью, к способу его производства, производимым из него листовым текстильным материалам и, в частности, к его применению в области окрашенных текстильных изделий.

На многочисленных текстильных изделиях после относительно долгих периодов их применения обнаруживается явление, которое известно как пиллинг. Пиллинг означает нежелательные скопления волокон в форме шариков (пиллей) на поверхности текстильных изделий, которые негативно влияют на внешний вид текстильных изделий. В данном случае отдельные волокна выбиваются из нити и в результате трения подвергаются деформации на поверхности изделия с образованием пиллей. Это происходит, в частности, с синтетическими волокнами, но также с натуральными волокнами независимо от типа производства листового материала.

Благодаря высокой прочности полиэфирных волокон такие пилли не могут оторваться от поверхности, а остаются на ней и выглядят неприглядно для наблюдателя. Поэтому в физическом смысле данное явление означает, что полиэфирные волокна имеют более высокую прочность по сравнению с натуральными волокнами и, в частности, также высокую стойкость к изгибу.

Конечно, в принципе пилли можно удалять механически, например, с помощью щетки или путем соскабливания. Такая очистка очень утомительна и дорога и не может предотвратить образование новых пиллей навсегда.

Пиллинг можно уменьшать в результате модификаций. Цель таких модификаций заключается в предотвращении образования пиллей или ускорении отрыва и удаления образовавшихся пиллей с поверхности. Такие модифицированные волокна упоминаются как волокна с низкой пиллингуемостью. Целью настоящего изобретения является получение такого волокна с низкой пиллингуемостью.

Ранее делались многочисленные попытки преодолеть вышеупомянутые недостатки. В данном случае акцент, в частности, делается на уменьшении стойкости полиэфирных волокон к изгибу, о которой необходимо позаботиться, однако при этом необходимо гарантировать, чтобы не слишком уменьшалась прочность волокон на разрыв, чтобы можно было осуществлять процесс дополнительной обработки без нанесения волокнам значительного ущерба, например, как в случае хлопковых волокон стандартных типов.

Как уже упоминалось во введении, обычным способом уменьшения стойкости к изгибу является уменьшение молекулярной массы полимера. Чтобы получить хорошие технологические характеристики полимера, несмотря на более низкую молекулярную массу, с помощью сшивающих агентов повышают вязкость расплава полимера. В качестве сшивающих агентов применяют многофункциональные молекулы, которые можно встраивать в молекулярную цепочку во время процесса поликонденсации. Примеры таких молекул включают в себя многофункциональные спирты (пентаэритрит), многоосновные кислоты и соединения кремния или соединения фосфора. Еще один подход, который реализован, заключается в последующем гидролизе сложного полиэфира. С этой целью к сложному полиэфиру добавляют гидролитически активные соединения (кислоты, основания и органические производные).

Принцип временного перекрестного сшивания или разветвления заключается в том, что сложноэфирную цепь снабжают термически или гидролитически нестойкой связью в полимерной цепи, которая гидролитически разрывается после процесса формования волокна, например, во время окрашивания листового текстильного продукта или флокирования. Пример сложных полиэфиров, которые могут подвергаться временному перекрестному сшиванию таким способом, можно найти, например, в документе FR-A-2290511, где перед переэтерификацией вводят от 0,01 до 2 масс.% дифенилсиландиола в расчете на массу диметилтерефталата (DMT). Однако в данном случае относительные удлинения при разрыве являются слишком высокими, чтобы обеспечить технологические характеристики с хлопковыми волокнами и, кроме того, прочность на разрыв слишком низкая для осуществления процесса ткачества пряжи из соответствующего штапельного волокна.

Подобную идею, связанную с временными разветвлениями, можно найти в документе FR-A-1589057, согласно которому все равно получают волокна с такими же недостатками, как в вышеупомянутом французском документе.

Дополнительные подходы к производству полиэфирных волокон с низкой пиллингуемостью можно найти в документе EP-A-1425444. Здесь во время производства сложного полиэфира добавляют кремнийорганические соединения на основе тетрагидрофурфурилового спирта.

Выпускаемые промышленно сложные полиэфиры с низкой пиллингуемостью, для которых в качестве временно сшивающих агентов применяют сложные эфиры кремниевой кислоты, уже известны на рынке. В результате надлежащего уровня модификации можно получать очень хорошее поведение в отношении пиллинга (низкие стойкости к изгибу) с достаточной прочностью после окрашивания. Однако в случае смеси красителей или в случае модифицированных или непостоянных условий окрашивания, такие волокна реагируют вновь, поэтому такие продукты требуют высокой стабильности процесса. В данном случае даже относительно небольшие флуктуации или отклонения процесса приводят к проблемам.

Способы, в которых используются необратимые ″разветвители цепи″, включают в себя способы производства, при которых применяется, например, такое соединение, как пентаэритрит. В данном случае используется эффект, в результате которого волокна, образованные из низкомолекулярных, разветвленных, жестких материалов, в конечном продукте разрываются раньше, чем волокна, образованные из соответствующих линейных, более высокомолекулярных, гибкоцепных полимеров. Однако эффективность такого способа ограничена. Благодаря сшиванию вязкость расплава можно повышать и, следовательно, полимеры с более низкой молекулярной массой также можно подвергать формованию. Несмотря на модификацию, достигается естественный предел, при котором расплав нельзя больше подвергать формованию, и таким образом нельзя дополнительно повышать полученный эффект низкой пиллингуемости.

Несмотря на то, что уже известен целый ряд способов, с помощью которых можно производить полиэфирные волокна с низкой пиллингуемостью, все еще существует потребность в усовершенствованных способах и волокнах с улучшенными свойствами в отношении пиллинга и другими хорошими свойствами, в частности, свойствами, которые сохраняются на последующих стадиях переработки, таких как окрашивание волокон.

Следовательно, целью изобретения является получение нового полиэфирного волокна с низкой пиллингуемостью, которое обладает требуемыми свойствами в отношении образования низкого пиллинга, в частности, даже после окрашивания волокна, и которое дополнительно можно производить и перерабатывать с помощью известных средств.

Настоящее изобретение относится к волокну с низкой пиллингуемостью на основании сложного полиэфира, содержащему от 0,1 до 10 масс.% неорганических частиц с размером частиц в диапазоне от 0,5 мкм до 5 мкм.

Добавление неорганических или минеральных частиц в полиэфирные волокна является общеизвестным способом модификации получаемых волокон. Таким способом можно достичь требуемых свойств, таких как матовая поверхность, непрозрачность, окраска, поглощение излучения, огнестойкость и антибактериальная активность.

Неожиданно оказалось, что в результате добавления частиц согласно изобретению, которые прежде не были описаны таким образом, можно улучшать поведение пиллей из полиэфирных волокон.

Благодаря добавлению частиц согласно изобретению во время процесса формования волокна из расплава низкомолекулярных исходных материалов таким способом также можно модифицировать волокно. При этом дополнительное улучшение поведения пиллей возможно даже в случае исходных материалов, которые из-за их ранее полученной низкой молекулярной массы нельзя улучшить дополнительно, поскольку они больше не подходят для переработки иным способом.

Добавки согласно изобретению встраиваются в полиэфирную матрицу таким образом, что во время дополнительной обработки не могут происходить непредвиденные случаи. Последующий селективный гидролиз для улучшения поведения пиллей в некоторых обстоятельствах имеет недостаток, связанный с трудностью обеспечения и воспроизведения требуемых профилей свойств. Но не в случае настоящего изобретения.

В принципе, все известные типы полиэфирных материалов, подходящих для производства волокна, можно рассматривать как полиэфирный материал. Сложные полиэфиры, которые можно подвергать формования из расплава, в основном состоят из компонентов, которые получают из ароматических дикарбоновых кислот и алифатических диолов. Обычные компоненты ароматических дикарбоновых кислот представляют собой бивалентные остатки бензолдикарбоновых кислот, в частности, терефталевой кислоты и изофталевой кислоты; обычные диолы содержат от 2 до 4 атомов углерода, среди которых особенно подходящими являются этиленгликоль и/или пропан-1,3-диол.

Сложные полиэфиры, которые содержат, по меньшей мере, 85 мол.% полиэтилентерефталата (PET) и/или политриметилентерефталата (PTT) являются особенно предпочтительными. Оставшиеся 15 мол.% при этом образуются из дикарбокислотных единиц и гликольных единиц, которые действуют в качестве так называемых модифицирующих агентов, и которые позволяют специалисту в данной области техники селективно влиять на физические и химические свойства получаемых филаментов. Примерами таких дикарбокислотных единиц являются остатки изофталевой кислоты или алифатической дикарбоновой кислоты, такой как глутаровая кислота, адипиновая кислота, себациновая кислота; примеры диольных остатков, которые действуют модифицирующим образом, включают в себя остатки более длинноцепочечных диолов, например, пропандиола или бутандиола, ди- или триэтиленгликоля или полигликоля (если присутствует в небольшом количестве) с молекулярной массой приблизительно от 500 до 2000.

Сложные полиэфиры, которые модифицируют с целью придания пламезамедляющих свойств, также особенно предпочтительны. Сложные полиэфиры такого типа также уже достаточно известны. Сложные полиэфиры, модифицированные с целью придания пламезамедляющих свойств и применяемые согласно изобретению, представляют собой сложные полиэфиры, в которых соединения фосфора вводятся в полиэфирную цепочку, иными словами, присутствуют в ковалентно-связанной форме.

Следует понимать, что такие введенные в цепь фосфорные элементы представляют собой элементы цепи, которые расположены в линейной цепи молекулы полимера (самой длинной цепи), но также, возможно, присутствуют в боковых цепях и разветвлениях.

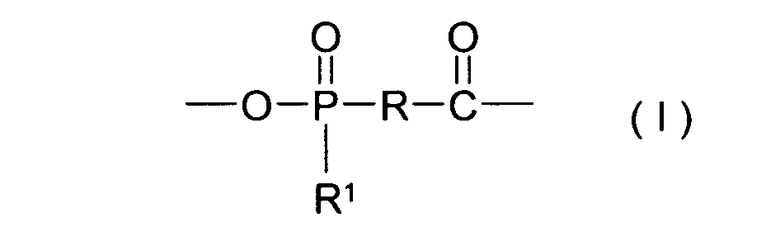

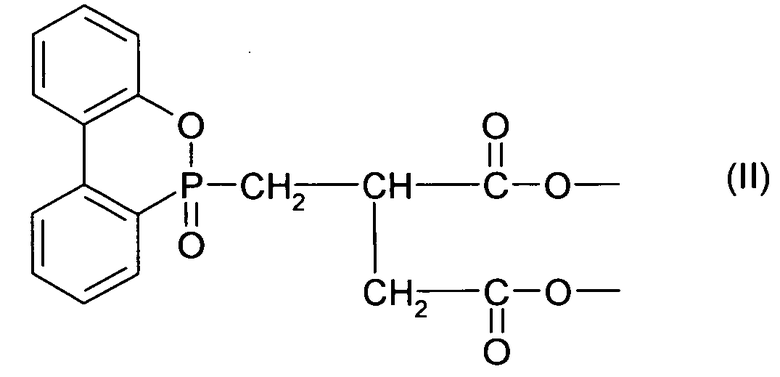

Сложные полиэфиры, модифицированные с целью придания пламезамедляющих свойств, которые содержат введенный в цепь элемент, содержат блоки формулы (I) и/или (II)

в которых R означает алкилен или полиметилен, содержащий от 2 до 6 атомов углерода, или фенил; и R1 означает алкил, содержащий от 1 до 6 атомов углерода, арил, предпочтительными являются арилалкил или алкиларил. В формуле (I) R предпочтительно означает этилен, и R1 предпочтительно означает метил, этил, фенил, или о-, м- или п-метилфенил, в частности, метил или фенил. Сложные полиэфиры такого типа описаны, например, в документе DE-A-3940713.

Кроме того, подходящие сложные полиэфиры, модифицированные с целью придания пламезамедляющих свойств, в которых сложный полиэфир содержит введенные в цепь фосфорные элементы цепи, известны, например, из документов DE-A-2236037, DE-A-2242002, DE-A-232800343, DE-A-2346787 и DE-A-2454189.

Сложные полиэфиры, которые содержат, по меньшей мере, 95 мол.% полиэтилентерефталата (PET), в частности, сложные полиэфиры, которые модифицированы с помощью сшивающего агента, являются особенно предпочтительными.

Сложные полиэфиры такого типа обычно имеют молекулярную массу, соответствующую относительному изменению вязкости (ηspec) от 0,6 до 0,9, измеренному на растворах, содержащих 1 г/л полимера в дихлоруксусной кислоте при 25°C.

Сложные полиэфиры, применяемые для производства волокна согласно изобретению, являются достаточно сухими, и обычно содержат остаточную влагу в количестве менее 500 ч/млн воды.

Неорганические частицы, применяемые согласно изобретению, представляют собой, в частности, минеральные материалы.

Среди минеральных материалов предпочтительными являются соли металлов первой и второй главных групп Периодической таблицы элементов. Особенно предпочтительными являются соли лития, натрия, калия, рубидия, бериллия, магния, кальция, стронция, бария и их смешанные соли, в частности, соли, встречающиеся в природе, или смешанные соли.

Среди солей предпочтительными являются хлориды, фториды, бромиды, иодиды, карбонаты, сульфаты, фосфаты, нитраты, гидрокарбонаты, сульфиты, нитраты и их смешанные соли, в частности, предпочтительными являются соли, встречающиеся в природе, или смешанные соли.

Карбонатные соли и/или гидрокарбонатные соли кальция и/или магния являются особенно предпочтительными.

Минеральные материалы, применяемые согласно изобретению, и в частности, карбонатные соли и/или гидрокарбонатные соли кальция и/или магния, имеют поверхность частиц, которая была подвергнута поверхностной обработке, или поверхность, покрытую высшей жирной кислотой, предпочтительно высшей жирной кислотой, содержащей от 10 до 28 атомов углерода.

Минеральные материалы, применяемые согласно изобретению, и в частности, карбонатные соли и/или гидрокарбонатные соли кальция и/или магния, имеют средний диаметр частиц в диапазоне от 0,5 до 5 мкм, предпочтительно от 1,0 до 4 мкм, в частности, от 1,0 до 3,0 мкм. Средний диаметр частиц, также упоминаемый как средний размер частиц (=d50), находится в диапазоне предпочтительно от 0,5 мкм до 5 мкм, предпочтительно от 1,0 до 4 мкм, в частности, от 1,0 до 3,0 мкм.

Процентное содержание в них частиц с размером частиц более 5 мкм не может превышать 1 масс.%, чтобы в итоге предотвратить нарушение стабильности процесса формования волокна.

Особенно предпочтительно, если минеральные материалы, применяемые согласно изобретению, и в частности, карбонатные соли и/или гидрокарбонатные соли кальция и/или магния имеют средний диаметр частиц в диапазоне от 0,5 до 5 мкм, предпочтительно от 1,0 до 4 мкм, в частности, от 1,0 до 3,0 мкм, и присутствуют в количествах от 0,5 до 10 масс.%, предпочтительно от 0,5 до 5 масс.%, в частности, от 0,5 до 2,5 масс.%. В данном случае средний диаметр частиц, также выражаемый в виде среднего размера частиц (=d50), предпочтительно находится в диапазоне от 0,5 мкм до 5 мкм, предпочтительно от 1,0 до 4 мкм, в частности, от 1,0 до 3,0 мкм

Средний диаметр частиц или средний размер частиц (=d50) определяли с помощью способа лазерной дифракции согласно международному стандарту ISO 13320-1. Измерительный прибор, подходящий для анализа размера частиц, представляет собой, например, лазерный анализатор Microtrac S 3500.

Минеральные материалы, применяемые согласно изобретению, и в частности, карбонатные соли и/или гидрокарбонатные соли кальция и/или магния, в основном представляют собой частицы, которые получают путем измельчения, например, с помощью дробления и/или осаждения или кристаллизации образующих подложку солей.

Описанная выше обработка поверхности частиц высшей жирной кислотой предотвращает агрегирование минеральных материалов и обеспечивает наиболее возможное равномерное распределение частиц в полиэфирном материале волокна.

Примеры высшей жирной кислоты могут включать в себя насыщенные высшие жирные кислоты [CH3(CH2),COOH, n=8-26], такие как декановая кислота, ундекановая кислота, лауриновая кислота, тридециловая кислота, миристиновая кислота, пентадециловая кислота, пальмитиновая кислота, гептадециловая кислота, стеариновая кислота, нонадекановая кислота, арахидиновая кислота, бегеновая кислота, лигноцериновая кислота, церотиновая кислота, гептакозановая кислота; и ненасыщенные высшие жирные кислоты, такие как олеиновая кислота (цис-), элаидиновая кислота (транс-), цетолеиновая кислота, эруковая кислота (цис-), брассидиновая кислота (транс-), линолевая кислота, линоленовая кислота и арахидоновая кислота. Среди таких насыщенных жирных кислот, в частности, предпочтительной является стеариновая кислота.

Волокно согласно изобретению предпочтительно содержит от 0,5 до 10 масс.% карбонатных солей и/или гидрокарбонатных солей кальция и/или магния с размером частиц в диапазоне от 0,5 мкм до 5 мкм. Среди вышеупомянутых волокон волокна, которые содержат приблизительно 1 масс.% вышеупомянутых солей, являются особенно предпочтительными. Среди вышеупомянутых волокон, волокна, которые содержат не более 2,5 масс.% вышеупомянутых солей, являются особенно предпочтительными, поскольку в ином случае во время производства волокон может происходить отложение осадков.

Волокна согласно изобретению предпочтительно представляют собой волокна с низкой пиллингуемостью. Такое свойство определяют путем измерения, известного как число циклов истирания изгибом, и оно является мерой стойкости волокна к изгибу. В данном случае к индивидуальному волокну прикладывают постоянную по величине силу в поперечном направлении. Это повторяется до тех пор, пока волокно не разрывается. В таких испытаниях устанавливают среднее значение по результатам 50 измерений. Таким образом, арифметическое число циклов, необходимое до разрыва, является соответствующей мерой стойкости волокна к изгибу. Измерение, известное как измерение циклов истирания изгибом, проводят согласно испытанию Grünewald CHEMIEFASERN, 1963, стр. 853 (испытание проводят на проволочном устройстве для истирания изгибом с применением 20 мкм проволоки и нагрузки 1100 мг). Волокна согласно изобретению (волокно-сырец белого цвета, без окрашивания) требуют всего лишь не более 800 циклов истирания изгибом, предпочтительно не более 700 циклов истирания изгибом, в частности, не более 600 циклов истирания изгибом, в то время как сложный полиэфир без добавки согласно изобретению (волокно-сырец белого цвета, неокрашенное) требует минимум 1500 циклов истирания изгибом перед тем, как волокно разрывается. Минимальное число циклов истирания изгибом, иными словами до тех пор, пока волокно не разрывается, составляет 200 циклов истирания изгибом, предпочтительно 250 циклов истирания изгибом. Таким образом, волокна согласно изобретению обычно требуют от 200 до 700 циклов истирания изгибом, предпочтительно от 200 до 600 циклов истирания изгибом, в частности, от 250 до 600 циклов истирания изгибом.

Волокна согласно изобретению, в частности, обнаруживают очень хорошую комбинацию из отсутствия пиллингуемости и одновременно хорошей прочности. Волокна согласно изобретению (неокрашенное волокно-сырец белого цвета) предпочтительно имеют прочность, по меньшей мере, 25 сН/текс в сочетании с вышеупомянутыми стойкостями к изгибу (циклами истирания изгибом).

Волокно согласно изобретению можно производить с помощью общеизвестных способов и устройств, иными словами, можно получать по существу без дополнительных капиталовложений. Минеральный материал, добавляемый согласно изобретению, вводится в сложный полиэфир, например, с применением смешивающего экструдера. Такой состав в зависимости от степени его наполнения может служить как в качестве маточной смеси, так и в качестве единого исходного сырья.

Сначала обеспечивают сложный полиэфир и минеральные материалы или описанный ранее состав (заливочную смесь), который подвергают формованию из расплава с получением филаментов из сложного полиэфира. В данном случае применяют стандартные устройства, содержащие соответствующие фильеры. Расход смеси на выходе из фильер согласован со скоростью формования волокна таким образом, что получается волокно с требуемой линейной плотностью.

Следует понимать, что термин ″скорость формования волокна″ означает скорость, с которой вытягиваются отвержденные нити. Вытянутые при этом нити можно либо подавать непосредственно на вытяжку, либо также немного скручивать, либо депонировать и вытягивать позже. Волокнам и филаментам, вытянутым обычным способом, можно затем придавать извитость, их можно фиксировать и/или нарезать до требуемой длины с образованием штапельных волокон согласно широко известным способам. Скорость формования волокна или скорость вытягивания при получении штапельных волокон обычно составляет, по меньшей мере, 500 метров в минуту и не более 2200 метров в минуту. Чтобы получить филаменты, их можно вытягивать со значительно более высокой скоростью, до 8000 метров в минуту. Температура формования волокна обычно составляет 255°C или более и 305°C или менее. Формование волокна особенно предпочтительно осуществляют приблизительно при 275-295°C.

Фильера представляет собой фильеру обычного типа, применяемую в случае обычных сложных полиэфиров, в которой размер, расположение и число отверстий зависят от требуемого волокна и устройства для формования волокна.

Линейная плотность индивидуального волокна согласно изобретению в конце его формования находится в диапазоне от 0,6 до 30 дтекс, предпочтительно от 0,9 до 13 дтекс, в частности, от 0,9 до 8 дтекс, при этом линейная плотность повышается с увеличением дозировки частиц из-за более высокой плотности присутствующих неорганических частиц. Линейную плотность определяли согласно международному стандарту DIN EN ISO 1973.

В связи с этим было обнаружено, что при содержании неорганических частиц более 5 масс.% материал имеет склонность к обрывам филаментов и образованию намотки. Также наблюдается образование отложений на частях стационарного устройства, так что сроки эксплуатации применяемых устройств снижаются.

Закалку волокон, сформованных таким способом из расплава, в частности, закалку полиэфирных филаментов, можно осуществлять обычным способом с применением воздуха или других флюидов, как описано в данной области техники (например, с применением азота). Можно применять способы поперечного, радиального, асимметричного обтекания или другие способы охлаждения. Для закалки предпочтительно применяют обдув воздухом.

После охлаждения можно применять обычные добавки или блескообразователи с применением стандартных способов.

Сформованные волокна могут иметь круглые, овальные и дополнительные подходящие поперечные сечения или сечения других форм, такие как гантелеобразные, почкообразные, треугольные поперечные сечения или поперечные сечения в форме трилистника или многолистника. Также возможны полые волокна. Также можно применять волокна, сформованные из двух или более полимеров. Геометрия бикомпонентных волокон может представлять собой геометрию типа ″ядро/оболочка″ (центрированную и эксцентричную), ″бок о бок″ или ″остров в море″.

Полученные таким образом филаменты волокна объединяют с образованием нитей, а нити в свою очередь объединяют с образованием жгутов. Жгуты сначала посредством жгутоукладчика укладывают в тазы для дополнительной обработки. Жгуты, временно хранящиеся в тазах, объединяют и получают общий большой жгут.

Затем волокна большого жгута (обычно с 10-600 ктекс) можно вытягивать с применением обычных способов по ходу конвейерной линии, предпочтительно при скорости подачи 10-110 м/мин. В таком случае по-прежнему можно применять препараты, которые ускоряют вытяжку, не оказывая негативного воздействия на последующие характеристики.

Коэффициенты вытяжки предпочтительно находятся в диапазоне от 1,25 до 4, особенно предпочтительно от 2,5 до 3,5. Температура во время вытяжки находится в диапазоне температуры стеклования вытягиваемого жгута, и в случае сложного полиэфира предпочтительно составляет от 40°C до 80°C, особенно предпочтительно 50-70°C.

Вытяжку можно проводить в одну стадию или избирательно с применением двухстадийного процесса вытяжки (в связи с этим см., например, патент США 3816486). Перед процессом вытяжки и во время процесса вытяжки можно наносить одну или несколько аппретур для поверхностной отделки с применением общеизвестных способов.

Для придания волокнам, вытянутым таким образом, необязательной извитости/текстурирования можно применять общеизвестные способы придания извитости механическим способом с применением известных по существу машин для получения извитой пряжи. Предпочтительным является механическое устройство для придания волокну извитости с помощью обработки водяным паром, такое как камера для придания извитости волокну. Однако также можно применять волокна, извитые согласно другим способам, например, волокна с трехмерной извитостью. Для осуществления процесса придания извитости жгут сначала нагревают до температуры в диапазоне от 50° до 100°C, предпочтительно от 70° до 85°C, особенно предпочтительно - приблизительно до 78°C и обрабатывают с помощью вальцов, подающих жгут, под давлением в диапазоне от 1,0 до 6,0 бар, особенно предпочтительно - приблизительно 2,0 бар, при этом давление в камере для придания извитости волокну составляет от 0,5 до 6,0 бар, особенно предпочтительно 1,5-3,0 бар, при скорости подачи пара от 1,0 до 2,0 кг/мин, особенно предпочтительно 1,5 кг/мин.

Затем гладкие или необязательно извитые волокна подвергают релаксации и/или фиксируют при температуре от 120° до 170° в печи или потоке горячего воздуха.

Для получения штапельных волокон гладкие или необязательно извитые волокна объединяют с последующим разрезанием и необязательным отверждением и укладкой в спрессованные клубки в форме флока. Штапельные волокна согласно настоящему изобретению предпочтительно разрезают на механическом устройстве для резки (рубки) после стадии релаксации. Резку можно пропустить в случае производства разных типов жгута. Такие типы жгута укладывают и спрессовывают в неразрезанной форме в клубки.

У волокон согласно изобретению дополнительно обнаруживается очень хороший показатель извитости (степень извитости) K1, который является мерой наполнения волокна и получается в результате придания волокну извитости механическим способом. Показатель извитости является ключевой характеристикой, которая важна как для обработки волокна, так и для отличительных свойств текстильных и волокнонаполненных продуктов, в частности, продуктов, образованных из штапельных волокон. При оценке показателя извитости измеряют характеристику упругости волокна, которая передается с помощью изменения извитости механическим способом. При этом извитость влияет на технологические свойства волокна и на обработку во время последующих стадий процесса.

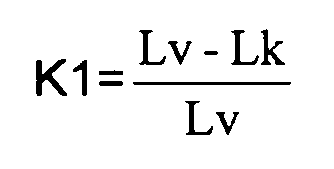

В пределах объема изобретения под степенью извитости следует понимать следующее отношение:

в котором Lk представляет собой длину извитых штапельных волокон в релаксированном состоянии, и Lv представляет собой длину того же самого волокна, но после вытяжки, иными словами, в этом случае волокно находится практически в виде прямой линии без извитости. Процесс вытяжки осуществляют с применением нагрузки, которая известна как распрямляющая нагрузка. Такая нагрузка устанавливается в предварительных испытаниях с помощью касательной линии, прилагаемой к кривой зависимости удлинения от нагрузки для соответствующего волокна.

Волокна, получаемые согласно изобретению, предпочтительно имеют степень извитости, по меньшей мере, 3 завитка (завитки извитости) на один см, предпочтительно от 3 завитков на см до 9,8 завитков на см и особенно предпочтительно от 3,9 завитков на см до 8,9 завитков на см. В областях применения, связанных с производством листовых текстильных материалов, особенно предпочтительными являются значения степени извитости приблизительно от 5 до 5,5 завитков на см.

Показатель извитости K1 согласно изобретению предпочтительно составляет 15% или более, предпочтительно 17% или более.

Как уже упоминалось, с увеличением содержания неорганических частиц волокно терпит потери с точки зрения прочности и удлинения. Однако с увеличением степени модификации стойкость к изгибу также уменьшается, как хотелось.

Однако особый интерес представляют характеристики текстильных материалов, полученных после высокотемпературного окрашивания. Причина состоит в том, что такие свойства волокна сказываются на конечном продукте. С этой целью полиэфирные волокна согласно изобретению окрашивали в обычных условиях, иными словами, диспергировали при 130°C в течение 60 минут в уксусной среде. В таком случае у полиэфирных волокон согласно изобретению после вышеупомянутого окрашивания обнаруживали дополнительное уменьшение стойкости к изгибу, точнее говоря, уменьшение числа циклов истирания изгибом до 400 циклов истирания изгибом, при этом для идентично окрашенного сложного полиэфира без добавления частиц согласно изобретению требуется, по меньшей мере, 700 циклов истирания изгибом перед тем, как волокно разрывается.

Волокнам согласно изобретению, которые окрашены описанным выше способом, требуется всего лишь не более 400 циклов истирания изгибом, предпочтительно не более 300 циклов истирания изгибом, в то время как полиэфирному волокну без добавления частиц согласно изобретению (окрашивание, как описано выше) требуется, по меньшей мере, 700 циклов истирания изгибом перед тем, как волокно разрывается. Иными словами, минимальное число циклов истирания изгибом перед тем, как волокно разрывается, составляет 150 циклов истирания изгибом, предпочтительно 190 циклов истирания изгибом. Таким образом, волокнам согласно изобретению (после окрашивания) обычно требуется от 150 до 400 циклов истирания изгибом, предпочтительно от 190 до 400 циклов истирания изгибом, в частности, от 190 до 300 циклов истирания изгибом.

При использовании водорастворимых, щелочных неорганических частиц во время процесса окрашивания можно выявить повышение значения pH. Это указывает на то, что водорастворимые, щелочные, неорганические частицы, присутствующие в волокне, реагируют с красильным раствором. Невозможно установить влияние значения pH на характеристики текстильных материалов из окрашенного волокна, хотя при окрашивании кислотными красителями наблюдается повышение значения pH.

Исследования волокна согласно изобретению после окрашивания с применением микроскопа (сканирующего электронного микроскопа) показывают, что наблюдается незначительное повреждение поверхности, однако оно не зависит от значения pH раствора. Такие данные указывают на тот факт, что отдельные частицы на поверхности выламываются из волокна из-за механической нагрузки на материал. Полиэфирная матрица волокна включает в себя достаточно частиц, чтобы защитить их от разложения красильным раствором.

Как обсуждалось ранее, волокнам согласно изобретению, окрашенным, как описано выше, требуется всего лишь не более 400 циклов истирания изгибом, предпочтительно не более 300 циклов истирания изгибом, в то время как полиэфирному волокну без добавления частиц согласно изобретению (окрашивание, как описано выше) требуется, по меньшей мере, 700 циклов истирания изгибом перед тем, как волокно разрывается. Иными словами, минимальное число циклов истирания изгибом перед тем, как волокно разрывается, составляет 150 циклов истирания изгибом, предпочтительно 190 циклов истирания изгибом. Таким образом, волокнам согласно изобретению (после окрашивания) обычно требуется от 150 до 400 циклов истирания изгибом, предпочтительно от 190 до 400 циклов истирания изгибом, в частности, от 190 до 300 циклов истирания изгибом.

Для окрашенных волокон согласно изобретению, в частности, обнаруживается очень хорошая комбинация свойств, заключающаяся в отсутствии пиллинга и одновременном наличии хорошей прочности. Волокна согласно изобретению (окрашенные, как описано выше) предпочтительно имеют прочность, по меньшей мере, 23 сН/текс в сочетании с вышеупомянутыми стойкостями к изгибу (число циклов истирания изгибом).

Из волокон согласно изобретению могут производиться соответствующие листовые текстильные материалы, которые также образуют часть изобретения.

Термин ″листовой текстильный материал″ следует понимать в его самом широком значении в пределах объема настоящего описания. Такой материал может включать в себя все материалы, содержащие волокна согласно изобретению, которые получены с помощью способа формования листового материала. Примерами таких листовых текстильных материалов являются тканые материалы, ровинги, трикотажные изделия, основовязальные трикотажные изделия и нетканые материалы.

Нетканый материал согласно изобретению можно формовать из бесконечных синтетических волокон (филаментов) или из штапельных волокон. Для получения нетканого материала предпочтительно применяют штапельные волокна согласно изобретению, длина которых составляет обычно от 1 до 200 мм, предпочтительно от 3 до 120 мм, особенно предпочтительно от 3 до 60 мм.

Изобретение будет проиллюстрировано с помощью следующего примера, хотя объем изобретения не ограничивается данным примером.

ПРИМЕРЫ

Низкомолекулярный сшитый исходный PET-материал модифицировали карбонатами щелочноземельных металлов. В порядке, обычном для PET, исходный материал сушили до содержания остаточной влаги, по меньшей мере, менее 500 ч/млн.

Затем из исходного материала формовали волокна, при этом в следующей таблице приведены наиболее важные параметры процесса формования волокна из расплава:

Карбонат щелочноземельного металла добавляли в форме маточной смеси. Полученная линейная плотность сформованного продукта повышалась с увеличением дозировки частиц из-за высокой плотности добавки.

При степени модификации 2,5% технологические характеристики материала были сопоставимы с немодифицированным материалом или только незначительно ухудшались по сравнению с немодифицированным материалом. Однако при степени модификации 5% материал имеет склонность к обрывам филаментов и образованию намотки. Прежде всего, к ухудшению технологических характеристик приводило образование отложений на частях стационарного устройства. Полученный сформованный материал совместно ориентировался путем двойного сложения с образованием шнура 59 ктекс. Материал можно было вытягивать, придавать извитость и фиксировать по ходу конвейерной линии аналогично немодифицированному волокну. Пригодность к переработке была обычной.

В следующей таблице приведены наиболее важные параметры конвейерной линии.

В следующей таблице представлены характеристики текстильных материалов, а также двух немодифицированных типов PET для сравнения.

Линейную плотность определяли согласно международному стандарту DIN EN ISO 1973; прочность и удлинение волокна определяли согласно международному стандарту DIN EN ISO 5079.

Число циклов истирания изгибом определяли, как описано в документе Grünewald (CHEMIEFASERN, 1963, стр. 853) путем проведения испытаний на проволочном устройстве для истирания изгибом с 20 мкм проволокой и нагрузкой 1100 мг.

Волокнистые образцы окрашивали путем диспергирования при 130°C в течение 60 минут в уксусной кислоте в условиях, обычно применяемых для PET. В следующей таблице показаны характеристики, полученные для окрашенных текстильных образцов;

Можно отчетливо видеть, что для всех образцов стойкость к изгибу, точнее говоря число циклов истирания изгибом, в результате окрашивания уменьшалась приблизительно наполовину. Уменьшение прочности и удлинения также присутствует и повышается с увеличением степени модификации. Однако отличия от немодифицированного типа после окрашивания менее выражены, чем в случае продукта-сырца белого цвета.

Хорошо известно, что значение pH заведомо повышается во время процесса окрашивания. Это указывает на то, что присутствующий в волокне карбонат щелочноземельного металла реагирует с красильным раствором. Это приводит к допущению, что значение pH красильного раствора может влиять на характеристики текстильных материалов и природу волокна. Поэтому процессы окрашивания осуществляли при разных значениях pH. В следующей таблице приведены полученные характеристики текстильных материалов, полученных при таких процессах окрашивания.

Исходя из полученных измеренных значений, невозможно выяснить влияние значения pH на характеристики текстильных материалов даже, несмотря на то, что значение pH повышается при окрашивании в кислой среде. Поэтому значение pH не является подходящим параметром для влияния на характеристики текстильных материалов. Испытания, проведенные на сканирующем электронном микроскопе, показали, что поверхность повреждается незначительно, однако такое повреждение не зависит от значения pH раствора.

PET-матрица волокна включает в себя достаточно частиц карбоната, чтобы защитить их от разложения красильным раствором.

Температуру окрашивания и продолжительность окрашивания исследовали в качестве дополнительно влияющих параметров.

В следующей таблице приведены характеристики текстильных материалов, полученные для разной продолжительности окрашивания при 130°C:

В следующей таблице приведены характеристики текстильных материалов, полученные при разных температурах окрашивания после 60 мин.

Число циклов истирания изгибом уменьшается с увеличением температуры. Однако условия окрашивания 130°C и 60 мин обычно являются достаточными для PET. Дополнительное увеличение двух таких параметров не приводило к дополнительному уменьшению стойкости к изгибу. Кроме того, можно определить, что прочность волокна не ухудшается в результате процесса окрашивания. Прочность волокна сохраняется независимо от продолжительности окрашивания, температуры окрашивания и значения pH.

Характеристики, достигнутые для полученных волокон, сопоставимы с характеристиками других выпускаемых промышленностью полиэфирных волокон с низкой пиллингуемостью. В следующей таблице для сравнения приведены некоторые ключевые характеристики волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТКАНЬ ДЛЯ ДЕТСКОЙ ОДЕЖДЫ | 2010 |

|

RU2439219C1 |

| БИОРАЗЛАГАЕМЫЙ ТЕКСТИЛЬ, КОНЦЕНТРАТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ БИОРАЗЛАГАЕМЫХ ВОЛОКОН | 2019 |

|

RU2767438C1 |

| СОДЕРЖАЩИЙ АЦЕТАТ ЦЕЛЛЮЛОЗЫ ВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ НЕТКАНОГО ИЗДЕЛИЯ, НЕТКАНОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ТАКОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ, И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2021 |

|

RU2805296C1 |

| ТЕРМОСВЯЗЫВАЕМОЕ ГИДРОФИЛЬНОЕ ДВУХКОМПОНЕНТНОЕ ПОЛИОЛЕФИНОВОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

RU2079585C1 |

| ВОЛОКНИСТАЯ МОНОНИТЬ | 2017 |

|

RU2754057C2 |

| ПОЛУШЕРСТЯНАЯ ТКАНЬ С КОМПЛЕКСОМ РЕЗИСТЕНТНЫХ ЗАЩИТНЫХ СВОЙСТВ | 2012 |

|

RU2506358C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ | 2021 |

|

RU2776359C1 |

| НЕЙЛОНОВОЕ ШТАПЕЛЬНОЕ ВОЛОКНО, ПОДХОДЯЩЕЕ ДЛЯ ПРИМЕНЕНИЯ В УСТОЙЧИВЫХ К АБРАЗИВНОМУ ИСТИРАНИЮ, ВЫСОКОПРОЧНЫХ НАЙЛОНОВЫХ СМЕШАННЫХ ПРЯЖАХ И МАТЕРИАЛАХ | 2009 |

|

RU2514760C2 |

| ЧИСТЯЩАЯ САЛФЕТКА | 2015 |

|

RU2655203C2 |

| МНОГОФИЛАМЕНТНЫЕ СЛОЖНОПОЛИЭФИРНЫЕ ВОЛОКНА | 2015 |

|

RU2663147C1 |

Группа изобретений относится к текстильной промышленности. Волокно выполнено на основе сложного полиэфира, состоящего из ароматических дикарбоновых кислот и алифатических диолов. Волокно содержит от 0,5 до 10 мас.% неорганических частиц с размером от 0,5 до 5 мкм. Частицы представляют собой соли металлов первой и второй главных групп Периодической таблицы элементов. Соли содержат хлориды, фториды, бромиды, иодиды, карбонаты, фосфаты, нитраты, гидрокарбонаты, сульфиты и их смешанные соли. Сложный полиэфир подвергают экструдированию и формованию с получением филаментов, вытягивают, придают извитость, фиксируют и нарезают до требуемой длины. Неокрашенному волокну-сырцу требуется от 200 до 700 циклов истирания изгибом. Прочность волокна составляет 25 сН/текс. Обеспечивается повышение качества волокна за счет эффекта низкой пиллингуемости, который сохраняется на последующих стадиях обработки. 3 н. и 16 з.п. ф-лы.

1. Волокно с низкой пиллингуемостью на основе сложного полиэфира, в котором сложный полиэфир состоит из ароматических дикарбоновых кислот и алифатических диолов; волокно содержит от 0,5 до 10 масс.% неорганических частиц с размером частиц в диапазоне от 0,5 мкм до 5 мкм; неорганические частицы содержат минеральные материалы и представляют собой соли металлов первой и второй главных групп Периодической таблицы элементов; соли содержат хлориды, фториды, бромиды, иодиды, карбонаты, фосфаты, нитраты, гидрокарбонаты, сульфиты и их смешанные соли; и неокрашенному волокну-сырцу белого цвета требуется от 200 до 700 циклов истирания изгибом перед тем, как волокно разрывается; и прочность волокна составляет, по меньшей мере, 25 сН/текс.

2. Волокно по п. 1, отличающееся тем, что сложный полиэфир содержит, по меньшей мере, 85 мол.% полиэтилентерефталата (PET) и/или политриметилентерефталата (PTT).

3. Волокно по п. 1, отличающееся тем, что сложный полиэфир имеет молекулярную массу, соответствующую относительному изменению вязкости (ŋspec) в диапазоне от 0,6 до 0,9, измеренной в растворах, содержащих 1 г/л сложного полиэфира в дихлоруксусной кислоте при 25˚C.

4. Волокно по п. 1, отличающееся тем, что минеральные материалы содержат соли металлов первой и второй главных групп Периодической таблицы элементов, то есть, иными словами, соли лития, натрия, калия, рубидия, бериллия, магния, кальция, стронция, бария и их смешанные соли, в частности соли, встречающиеся в природе, или смешанные соли.

5. Волокно по п. 4, отличающееся тем, что соли содержат соли, встречающиеся в природе, или смешанные соли.

6. Волокно по п. 1, отличающееся тем, что неорганические частицы содержат карбонатные соли и/или гидрокарбонатные соли кальция и/или магния.

7. Волокно по п. 1, отличающееся тем, что неорганические частицы представляют собой карбонатные соли и/или гидрокарбонатные соли кальция и/или магния с поверхностью частиц, которая была подвергнута поверхностной обработке высшей жирной кислотой, предпочтительно высшей жирной кислотой, содержащей от 10 до 28 атомов углерода.

8. Волокно по п. 1 или 7, отличающееся тем, что неорганические частицы представляют собой карбонатные соли и/или гидрокарбонатные соли кальция и/или магния, которые имеют средний диаметр частиц от 0,5 до 5 мкм, предпочтительно от 1,0 до 4 мкм, в частности от 1,0 до 3,0 мкм.

9. Волокно по п. 1 или 7, отличающееся тем, что неорганические частицы представляют собой карбонатные соли и/или гидрокарбонатные соли кальция и/или магния, которые имеют средний диаметр частиц от 0,5 до 5 мкм, предпочтительно от 1,0 до 4 мкм, в частности от 1,0 до 3,0 мкм, и присутствуют в количествах от 0,1 до 10 масс.%, предпочтительно от 1,0 до 5 масс.%, в частности от 1,0 до 2,5 масс.%.

10. Волокно по п. 1, отличающееся тем, что неокрашенному волокну-сырцу белого цвета требуется от 200 до 600 циклов истирания изгибом, в частности от 250 до 600 циклов истирания изгибом, перед тем, как волокно разрывается.

11. Волокно по п. 1, отличающееся тем, что линейная плотность индивидуального волокна находится в диапазоне от 0,6 до 30 дтекс, предпочтительно от 0,9 до 13 дтекс, в частности от 0,9 до 8 дтекс.

12. Волокно по п. 1, отличающееся тем, что содержание неорганических частиц с размером частиц в диапазоне от 0,5 мкм до 5 мкм находится в диапазоне от 0,5 до 5 масс.%, предпочтительно от 1,0 до 2,5 масс.%.

13. Волокно по п. 1, отличающееся тем, что волокно вытягивают и придают волокну извитость.

14. Волокно по п. 1, отличающееся тем, что волокно окрашивают путем высокотемпературного окрашивания в кислой среде, и волокну требуется не более 400 циклов истирания изгибом, предпочтительно не более 300 циклов истирания изгибом, перед тем, как волокно разрывается.

15. Волокно по п. 1, отличающееся тем, что волокно окрашивают путем высокотемпературного окрашивания в кислой среде, и волокну требуется, по меньшей мере, 150 циклов истирания изгибом, предпочтительно, по меньшей мере, 190 циклов истирания изгибом, перед тем, как волокно разрывается.

16. Волокно по п. 1, отличающееся тем, что волокно окрашивают путем высокотемпературного окрашивания в кислой среде, и волокну требуется от 150 до 400 циклов истирания изгибом, предпочтительно от 190 до 400 циклов истирания изгибом, в частности от 190 до 300 циклов истирания изгибом, перед тем, как волокно разрывается.

17. Волокно по п. 1, отличающееся тем, что волокно окрашивают путем высокотемпературного окрашивания в кислой среде, и волокну требуется от 150 до 400 циклов истирания изгибом, предпочтительно от 190 до 400 циклов истирания изгибом, в частности от 190 до 300 циклов истирания изгибом, перед тем, как волокно разрывается, при этом прочность волокна составляет, по меньшей мере, 23 сН/текс.

18. Способ производства волокна с низкой пиллингуемостью по пп. 1-17, отличающийся тем, что сложный полиэфир, который состоит из ароматических дикарбоновых кислот и алифатических диолов и содержит от 0,5 до 10 масс.% неорганических частиц с размером частиц в диапазоне от 0,5 мкм до 5 мкм, при этом неорганические частицы содержат минеральные материалы и представляют собой соли металлов первой и второй главных групп Периодической таблицы элементов; при этом соли содержат хлориды, фториды, бромиды, иодиды, карбонаты, фосфаты, нитраты, гидрокарбонаты, сульфиты и их смешанные соли; подвергают экструдированию и формованию с получением филаментов, вытягивают, придают извитость, фиксируют и в случае необходимости нарезают до требуемой длины.

19. Листовой текстильный материал, содержащий волокно с низкой пиллингуемостью по одному или нескольким пп. 1-17.

| US 2003088012 A1, 08.05.2003 | |||

| ВОЛОКНА ИЗ СЛОЖНОГО ПОЛИЭФИРА С МОДИФИЦИРОВАННЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ | 2003 |

|

RU2303090C2 |

| US 2009043022 A1, 12.02.2009 | |||

| JPS 5725410 A, 10.02.1982 | |||

| WO 9836027 A1, 20.08.1998. | |||

Авторы

Даты

2016-11-20—Публикация

2012-09-05—Подача