Изобретение относится к черной металлургии, в частности к производству нового высокоэффективного вида металлопродукции - толстолистового износостойкого листового проката из низколегированной стали для тяжелой подъемно-транспортной техники.

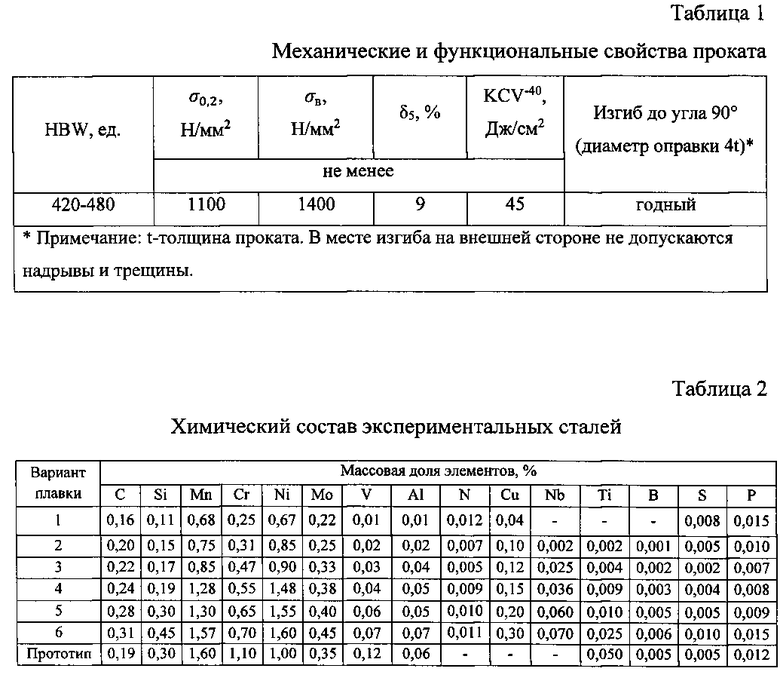

Горячекатаные листы, используемые при изготовлении сварных металлоконструкций транспортных и горнодобывающих машин, должны обладать высокой прочностью и твердостью, чтобы выдерживать интенсивный износ в течение длительного ударного и абразивного воздействия, и достаточной вязкостью, чтобы подвергаться гибке без растрескивания. Требуемый комплекс свойств горячекатаных листов в состоянии поставки приведен в табл. 1.

Известен способ производства высокопрочной толстолистовой стали, включающий непрерывную разливку стали в слябы, их нагрев, многопроходную горячую прокатку листов в регламентированном температурном интервале, закалку водой и отпуск, согласно которому непрерывной разливке подвергают сталь следующего химического состава, мас. %: углерод 0,13-0,18, кремний 0,40-0,60, марганец 0,70-0,90, хром 1,3-1,6, алюминий 0,02-0,07, ниобий 0,03-0,06, титан 0,01-0,06, кальций 0,002-0,030, никель не более 0,30, медь не более 0,30, азот не более 0,010, железо и примеси - остальное, при этом отлитые слябы перед нагревом подвергают отжигу при температуре 640-660°С, нагрев слябов производят до температуры 1200-1260°С и подвергают горячей прокатке в температурном интервале до 870-950°С (Патент РФ №2533244, МПК C21D 8/02, С22С 38/50, 2013).

Изделия, изготовленные из данной стали, имеют предел прочности σв не менее 690Н/мм2, предел текучести σт не менее 590Н/мм2, относительное удлинение δ5 не менее 14%, ударную вязкость KCV-40 не менее 30 Дж/см2 и твердость по Бринеллю в пределах 340-400 НВ.

Недостаток известного способа состоит в том, что горячекатаные листы после термического улучшения (закалки с отпуском) имеют низкие вязкостные свойства и недостаточную твердость.

Наиболее близким по технической сущности и достигаемому результату является способ производства листовой стали с высокой износостойкостью, включающий изготовление слябов из стали, содержащей, мас. %: 0,14-0,19 С; 0,17-0,37 Si; 1,10-1,60 Μn; 0,70-1,10 Cr; 0,50-1,00 Ni; 0,10-0,35 Mo; 0,06-0,12 V; 0,02-0,06 Al; 0,02-0,05 Ti;0,001-0,005 В; 0,002-0,030 Ca; не более 0,015 Ρ; не более 0,008 S; железо - остальное, их нагрев, многопроходную горячую прокатку листов в регламентированном температурном интервале, закалку водой и отпуск. Горячую прокатку ведут в температурном интервале от 1280°С до 800°С, закалку водой осуществляют в два этапа, вначале от температуры 940-970°С, после чего листы повторно нагревают и закаливают от температуры 840-870°С, отпуск осуществляют при температуре 500-560°С (Патент РФ №2533469, МПК C21D 8/02, С22С 38/54, С22С 38/58, 2013).

Изделия, изготовленные из данной стали, имеют предел прочности σв не менее 1050 Н/мм2, предел текучести σт не менее 950 Н/мм2, относительное удлинение не менее 11%, ударную вязкость KCV-40 не менее 30 Дж/см2, твердость по Бринеллю в пределах 340-400 НВ.

Недостаток прототипа состоит в том, что он не обеспечивает получения требуемого уровня механических свойств, а именно листовая сталь не обладает достаточной твердостью и вязкостью.

Технический результат изобретения состоит в повышении прочностных свойств и твердости экономнолегированной толстолистовой стали при сохранении достаточной пластичности и ударной вязкости.

Указанный технический результат достигается тем, что в известном способе производства высокотвердого износостойкого листового проката, включающем непрерывную разливку стали в слябы, их нагрев, многопроходную горячую прокатку листов, закалку водой и отпуск, в отличие от ближайшего аналога непрерывной разливке подвергают сталь следующего химического состава, мас. %:

при этом закалку осуществляют при температуре 930-980°С, отпуск проводят при температуре 150-250°С.

Сущность изобретения состоит в том, что конечные механические и функциональные свойства листовой стали определяются как ее химическим составом, так и температурными режимами закалки и отпуска. В процессе проведения экспериментальных исследований осуществляли варьирование всех значимых факторов, добиваясь стабильного получения заданного уровня твердости толстолистовой стали при сохранении достаточно высоких показателей пластичности и вязкости.

Содержание углерода в стали предложенного состава определяет ее прочность. При концентрации углерода менее 0,20% не достигается требуемая прочность и твердость стали. Увеличение содержания углерода более 0,28% ухудшает пластические и вязкостные свойства закаленной и отпущенной листовой стали.

При содержании кремния менее 0,15% ухудшается раскисленность стали, снижается прочность листового проката. Увеличение содержания кремния более 0,30% приводит к возрастанию количества силикатных включений, снижает ударную вязкость металла.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 0,75% прочность и твердость стали недостаточны. Увеличение содержания марганца более 1,30% приводит к снижению ударной вязкости закаленной стали.

Хром повышает прочность стали. При его концентрации менее 0,30% прочностные свойства не достигают оптимальных значений. Увеличение содержания хрома более 0,65% приводит к потере пластичности.

Никель способствует повышению пластических и вязкостных свойств листовой стали при пониженных температурах эксплуатации. При содержании никеля менее 0,85% показатели пластичности и ударной вязкости снижаются, уменьшается выход годного. При содержании никеля более 1,55% происходит интенсивная коалесценция карбидов и их рост до размеров, снижающих положительное влияние никеля на пластичность. Кроме того, в микроструктуре реечного мартенсита повышается содержание остаточного аустенита, что дополнительно снижает пластичность и повышает склонность стали к хрупкому разрушению.

Добавление молибдена в указанном диапазоне способствует получению требуемых прочностных характеристик стали, а также улучшает ее прокаливаемость. При содержании молибдена менее 0,25% прочностные свойства стали не достигают требуемого уровня, а увеличение его содержания более 0,40% ухудшает свариваемость и пластичность закаленной стали.

Содержание ванадия более 0,06% приводит к ухудшению свариваемости стали и экономически нецелесообразно ввиду повышения расходов на легирование. При содержании ванадия менее 0,02% прочностные свойства стали ниже требуемого уровня.

Алюминий раскисляет и модифицирует сталь. Связывая азот в нитриды, подавляет его негативное воздействие на свойства листов. При содержании алюминия менее 0,02% снижается комплекс механических свойств листового проката. Увеличение его концентрации более 0,05% приводит к ухудшению вязкостных свойств горячекатаных листов.

Азот способствует образованию нитридов в стали. Верхний предел содержания азота 0,010% обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел 0,001% - вопросами технологичности производства.

Добавление меди в пределах 0,10-0,20% повышает прочность и коррозионную стойкость стали. Большее содержание меди экономически нецелесообразно.

Добавки ниобия в указанных пределах служат целям дисперсионного упрочнения, а также препятствуют росту аустенитного зерна и способствуют появлению при охлаждении субзеренной структуры, закрепляемой и стабилизируемой дисперсными карбидными частицами. При содержании ниобия менее 0,002% не обеспечивается достаточное упрочнение. Увеличение содержания ниобия более 0,060% приводит к ухудшению свариваемости стали и экономически нецелесообразно ввиду повышения расходов на легирование.

Титан является сильным карбидообразующим элементом, упрочняющим сталь. При содержании титана менее 0,002% не обеспечивается достаточное упрочнение. Повышение содержания титана сверх 0,010% приводит к снижению вязкостных свойств металла.

Легирование бором повышает прочностные свойства после закалки и низкого отпуска, не изменяя или несколько снижая вязкость и пластичность. Бор, добавляемый в пределах 0,001-0,005%, значительно повышает прокаливаемость стали, способствуя образованию потенциально упрочняющих компонентов - бейнита или мартенсита, и одновременно замедляя образование более мягких ферритных и перлитных компонентов во время охлаждения стали от высоких температур до температур окружающей среды. Бор в количестве более 0,005% может способствовать образованию охрупчивающих частиц Fe23(C, В)6 (форма борокарбида железа). Для получения максимального влияния на закаливаемость желательна концентрация бора не менее 0,001%.

Сера и фосфор в данной стали являются вредными примесями, увеличение их содержания приводит к ухудшению пластических и вязкостных свойств. Однако при концентрации серы не более 0,005% и фосфора не более 0,010% их отрицательное влияние на свойства стали незначительно. В то же время более глубокая десульфурация и дефосфорация стали существенно удорожат ее производство, что нецелесообразно.

Нагрев горячекатаных листов под закалку до температуры выше 980°С приводит к недопустимому снижению ударной вязкости листовой стали. Снижение этой температуры менее 930°С не обеспечивает стабильного получения заданных прочностных свойств, что снижает выход годного.

Отпуск закаленных листов при температуре выше 250°С снижает их прочностные свойства ниже допустимого уровня. Уменьшение температуры отпуска ниже 150°С приводит к потере пластических и вязкостных свойств высокопрочных листов.

Таким образом, полное использование ресурса свойств, соответствующего низколегированной стали данного химического состава, обеспечивается режимами термообработки толстолистового проката.

Пример осуществления способа

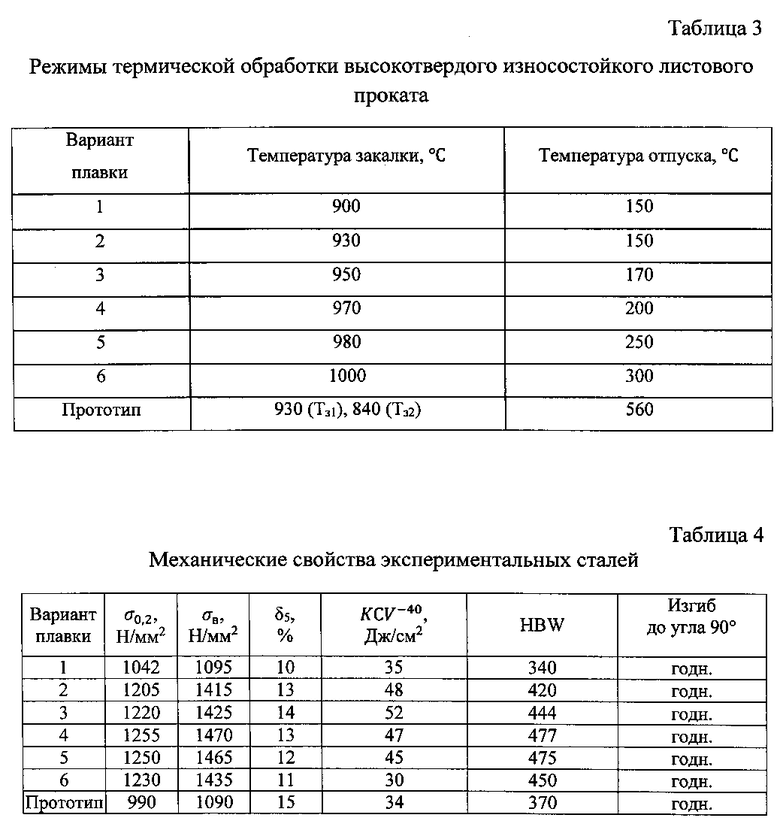

С применением индукционной плавильной печи ИСТ 0,03/0,05 И1 произвели выплавку сталей различного химического состава (табл. 2).

Полученные слитки нагревали в камерной печи ПКМ 3.6.2/12,5 до температуры 1200°С. Далее осуществляли обжатие слитков с применением гидравлического пресса П6334 (моделирование черновой прокатки) и на одноклетьевом реверсивном стане горячей прокатки 500 «ДУО» (чистовая прокатка). Температура окончания обжатия составляла от 850 до 950°С. Слитки прокатывали до толщины 6, 10, 20, 30 мм. Полученные раскаты охлаждали на воздухе.

Термическая обработка образцов проката заключалась в закалке при температуре 900-1000°С и последующем отпуске при температуре 150-300°С (табл. 3), после чего произвели раскрой полученных раскатов для проведения испытаний.

Механические свойства определяли на поперечных образцах в соответствии с общепринятыми условиями:

- испытания на растяжение проводили на плоских образцах по ГОСТ 1497;

- испытания на твердость по методу Бринелля проводили в соответствии с ГОСТ 9012;

- испытания на ударный изгиб проводили в соответствии с ГОСТ 9454 на образцах с V-образным надрезом при температуре -40°С;

- испытание на изгиб проводились в соответствии с ГОСТ 14019.

Результаты испытаний показали, что в листовой стали, полученной по предложенному способу (варианты №2-5, табл.4), достигается сочетание наиболее высоких прочностных, пластических и вязкостных свойств.

В случаях запредельных значений заявленных параметров (варианты №1 и №6), а также при использовании способа-прототипа не обеспечивается заданный комплекс механических свойств.

Таким образом, применение заявленного способа обеспечивает достижение требуемого результата - получение высокотвердого износостойкого листового проката со сложным комплексом механических свойств: условный предел текучести σ0,2 не менее 1100 Н/мм2, временное сопротивление разрыву σв не менее 1400 Н/мм2, твердость 420-480 HBW, относительное удлинение δ5 не менее 9%, ударная вязкость KCV-40 не менее 45 Дж/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2593810C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2442831C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ПРОКАТА ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2016 |

|

RU2629420C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

Изобретение относится к черной металлургии, в частности к производству нового высокоэффективного вида металлопродукции - толстолистового износостойкого проката из низколегированной стали для тяжелой подъемно-транспортной техники. Для обеспечения высокой твердости и прочности при сохранении достаточной пластичности и ударной вязкости способ включает получение слябов из стали, содержащей, мас.%: 0,20-0,28 С, 0,15-0,30 Si, 0,75-1,30 Μn, 0,30-0,65 Cr, 0,85-1,55 Ni, 0,25-0,40 Mo, 0,02-0,06 V, 0,02-0,05 Al, 0,001-0,010 N, 0,10-0,20 Cu, 0,002-0,060 Nb, 0,002-0,010 Ti, 0,001-0,005 В, не более 0,005 S, не более 0,010 Ρ, остальное - Fe, нагрев, многопроходную горячую прокатку листов, закалку водой при температуре 930-980°С, отпуск при температуре 150-250°С. 4 табл., 1 пр.

Способ производства высокотвердого износостойкого листового проката, включающий непрерывную разливку стали в слябы, их нагрев, многопроходную горячую прокатку листов, нагрев листа, закалку водой и отпуск, отличающийся тем, что осуществляют непрерывную разливку стали, содержащей, мас. %:

при этом нагрев листа под закалку ведут до температуры 930-980°С, а отпуск проводят при температуре 150-250°С.

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2442831C1 |

| US 20120175028 A1, 12.07.2012. | |||

Авторы

Даты

2016-11-27—Публикация

2015-06-10—Подача