Изобретение относится к области металлургии, в частности к производству высокопрочного хладостойкого листового проката из низколегированной стали северного исполнения с повышенной хладостойкостью для транспортного и тяжелого машиностроения.

Известен способ производства высокопрочной листовой стали, включающий получение непрерывнолитого сляба следующего химического состава, мас. %:

при этом осуществляют нагрев сляба, горячую прокатку, закалку листов при температуре 930-980°С, а отпуск при температуре 500-600°С (патент РФ №2599654, C21D 8/02).

Основным недостатком указанного способа производства является недостаточная стабильность характеристик работоспособности листового проката при температурах ниже -40°С, что не позволяет использовать данный прокат в условиях низких температур. Другим недостатком известного способа является то, что состав имеет широкий диапазон легирующих элементов с более высоким их содержанием (ванадий, хром, молибден, ниобий, никель и титан), что приводит к увеличению себестоимости производимой продукции.

Наиболее близким аналогом к заявляемому изобретению является способ производства листовой стали с высокой износостойкостью из стали следующего химического состава, мас. %:

Известный способ производства включает непрерывную разливку стали в слябы, нагрев, многопроходную горячую прокатку листов и последующую закалку водой. При этом нагрев слябов производят в интервале температур 1180-1250°С, температуру конца чистовой прокатки устанавливают не выше 960°С, закалку, в том числе с прокатного нагрева, осуществляют при температуре 920-970°С. Дополнительно возможно проведение отпуска после закалки при температуре 150-250°С (пат. РФ №2625861, C21D 8/02).

Недостаток известного способа заключается в том, что получаемый листовой прокат имеет более низкие пластические свойства, в частности по относительному удлинению, в связи с чем не обеспечивается заданный комплекс механических свойств. Недостаточная стабильность характеристик работоспособности листового проката при температурах ниже -40°С не позволяет использовать данный прокат в условиях низких температур.

Техническая проблема, решаемая заявляемым изобретением, заключается в производстве высококачественного листового проката из низколегированной хладостойкой стали для транспортного и тяжелого машиностроения, эксплуатируемого в условиях Крайнего севера.

Технический результат, обеспечиваемый изобретением, заключается в получении экономнолегированного листового проката, обладающего повышенной хладостойкостью и трещиностойкостью при сохранении достаточного уровня прочностных и пластических свойств.

Поставленный результат достигается тем, что в способе производства высокопрочного хладостойкого листового проката из низколегированной стали, включающий непрерывную разливку стали в слябы, их нагрев в интервале температур 1180-1250°С, многопроходную горячую прокатку листов, закалку водой при температуре 920-970°С с последующим отпуском, согласно изобретению, осуществляют непрерывную разливку стали, содержащей, мас. %:

при этом температуру конца чистовой прокатки устанавливают от 860 до 980°С, а отпуск проводят при температуре 500-650°С.

Комплекс эксплуатационных и механических свойств листового проката определяется микроструктурно-фазовым состоянием низколегированной стали, которое, в свою очередь, зависит от химического состава и деформационно-термической обработки.

Заявляемый химический состав стали выбран с учетом следующих особенностей.

Углерод является одним из упрочняющих элементов в стали. С целью обеспечения высокой пластичности, снижения хрупкости и исключения вероятности образования холодных трещин, содержание углерода в стали не должно превышать 0,27%. В то же время при концентрации углерода менее 0,16% не достигается требуемая прочность и твердость стали.

Кремний раскисляет и упрочняет сталь, повышает ее упругие свойства, а именно ударную вязкость и температурный запас вязкости. При содержании кремния менее 0,33% прочность стали недостаточна, а при концентрации более 0,62% снижается ударная вязкость и пластичность стали, что приводит к ее охрупчиванию.

Марганец в стали в количестве 1,30-1,90% обеспечивает раскисление стали, измельчает зерно и увеличивает вязкость феррита. При содержании марганца менее 1,30% упрочняющий эффект от него недостаточен. Содержание марганца свыше 1,9% приводит к получению неравновесных структур и, следовательно, к образованию трещин, а также к снижению ударной вязкости при низких температурах.

Молибден повышает прочность и вязкость стали, измельчая зерно микроструктуры. Легирование молибденом обеспечивает дополнительное термическое упрочнение в ходе отпуска закаленных сталей, что снижает как склонность стали к отпускной хрупкости, так и порог хладноломкости. Содержание молибдена более 0,30% ухудшает пластичность и приводит к перерасходу легирующих элементов.

Алюминий - один из значимых элементов состава, повышающих вязкостные свойства и коррозионную стойкость стали. Содержание в заявляемом диапазоне алюминия способствует получению мелкозернистой структуры. При концентрации алюминия менее 0,02% его положительное влияние не проявляется, а ограничение его содержания связано с предупреждением образования неметаллических включений.

Хром повышает способность сталей к термическому упрочнению, их стойкость к коррозии и окислению. Ограничение содержания хрома до 0,15% обусловлено ухудшением пластичности металла.

Никель, полностью растворяясь в феррите, никель повышает его вязкость. Кроме того, он способствует повышению пластических свойств листовой стали при пониженных температурах эксплуатации, что понижает хладноломкость стали. Ограничение содержания никеля связано с его дефицитностью.

Добавление меди в пределах до 0,10%, повышает прочность и коррозионную стойкость стали. Большее содержание меди нецелесообразно ввиду дополнительных экономических затрат, а также опасности возникновения красноломкости.

Титан способствует получению ячеистой дислокационной микроструктуры стали, обеспечивающей сочетание высокой ударной вязкости и высоких прочностных свойств металла при пониженных температурах. Содержание титана ниже 0,001% не обеспечивает образования достаточного количества карбонитридов и не улучшает хладостойкость стали. При содержании титана выше 0,015% избыточное количество образующихся карбонитридов значительно упрочняет сталь и снижает пластичность, что приводит к снижению вязкостных свойств металла.

Ванадий повышает твердость и прочность, измельчает зерно, увеличивает плотность стали, так как является хорошим раскислителем. Содержание ванадия более 0,01% экономически нецелесообразно ввиду повышения расходов на легирование.

Введение ниобия в состав стали применяют для дисперсионного упрочнения стали, а также для эффективного повышения ее вязкости за счет измельчения зерен. При содержании ниобия менее 0,001% его влияние недостаточно велико на прочностные свойства стали, а в количестве более 0,008% он значительно подавляет процессы рекристаллизации при деформационной обработке.

Легирование бором повышает упрочняемость при закалке и способствует устранению доэвтектоидного феррита, повышает прокаливаемость, прочность и износостойкость стали, измельчает микроструктуру. Увеличение содержания бора более 0,005% приводит к появлению по границам зерен избыточных фаз (боридов), что снижает ударную вязкость стали при отрицательных температурах. При содержании бора менее 0,001% его влияние незначительно.

Легирование азотом приводит к образованию мелкодисперсных нитридов по границам зерен, препятствующих их росту, позволяет повысить предел текучести и ударную вязкость металла. Повышенное количество азота вызывает деформационное старение. Также ограничение содержания азота обусловлено необходимостью получения заданного уровня пластичности и вязкости стали. Азот в металле в сочетании с различными сильными нитридообразующими элементами - ванадием, алюминием, ниобием и титаном способствует измельчению зерна, что приводит к увеличению прочности стали без ухудшения ее хладостойкости.

Сера, практически не растворяясь в феррите, скапливается в виде сульфидов, являющихся концентраторами напряжений, вокруг которых возникают и развиваются трещины. Данный элемент отрицательно влияет на изотропность механических свойств стали, пластичность и вязкость при низких температурах. Увеличение содержания фосфора приводит к снижению ударной вязкости при отрицательных температурах, оказывая резко отрицательное действие на хладостойкость стали. При концентрации серы и фосфора не более 0,005% и не более 0,012% соответственно их отрицательное влияние на свойства стали незначительно.

Таким образом заявляемый химический состав стали обеспечивает наиболее стабильный уровень хладостойкости и трещиностойкости при температурах до -70°С.

Заявляемые температурно-деформационные режимы обусловлены следующими особенностями. Перед прокаткой заготовку нагревают до температуры 1180-1250°С, что обеспечивает гомогенную аустенитизацию и полное растворение сульфидов, фосфидов, легирующих и примесных соединений, карбидных упрочняющих частиц. При нагреве ниже температуры 1180°С карбиды и карбонитриды ванадия, ниобия, молибдена и титана плохо растворяются в аустените, что оказывает негативное влияние на свойства стали, а именно снижается прочность. Превышение верхней границы интервала температур приводит к аномальному росту зерна аустенита, а, следовательно, к снижению прочностных и вязкостных свойств проката.

Далее проводят многопроходную горячую прокатку листов, причем температуру конца чистовой прокатки устанавливают от 860 до 980°С. Для обеспечения однородности фазового состава стали за счет окончания пластической деформации всех участков листа в нижней части аустенитной области, необходимо чистовую стадию горячей прокатки листа заканчивать при температуре не менее 860°С. При температуре более 980°С не обеспечивается требуемый уровень пределов текучести и прочности.

Закалка горячекатаных листов осуществляется при температуре 920-970°С. Температура менее 920°С не обеспечивает стабильного получения механических свойств, а температура выше 970°С приводит к недопустимому снижению ударной вязкости листовой стали.

Закалка всегда связана с резким охлаждением, что приводит к возникновению термических напряжений. Для снижения или полного устранения внутренних напряжений, уменьшения хрупкости и получения требуемой структуры и механических свойств закаленной стали, ее подвергают отпуску при температуре 500-650°С, что дает наилучшее сочетание прочности и вязкости. В результате происходит практически полное снятие внутренних напряжений и образование структур, в виде сорбита и троостита отпуска в зависимости от температуры.

В образце после закалки и отпуска при 500°С в микроструктуре присутствуют карбидные частицы, имеющие стерженьковое строение - троостит отпуска. Размер бывших мартенситных игл составляет 25-30 мкм.

В образце после закалки и отпуска при 650°С реечное строение карбидов нарушается. В микроструктуре присутствуют карбидные частицы, форма которых приближается к сферической - сорбит отпуска. Размер бывших мартенситных игл составляет 25-30 мкм.

Таким образом, заявляемые температурно-деформационные режимы производства листового проката позволяют сформировать оптимальный фазовый состав с высоким комплексом эксплуатационных и механических свойств стали.

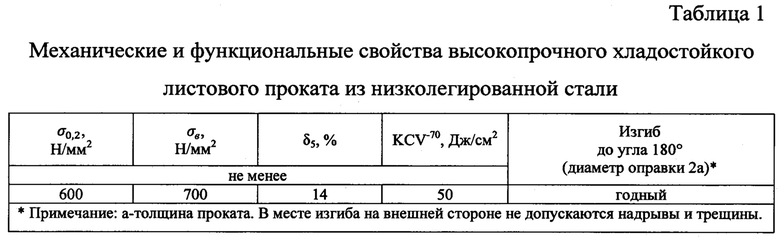

Требуемый комплекс свойств горячекатаных листов в состоянии поставки приведен в таблице 1.

Пример осуществления способа.

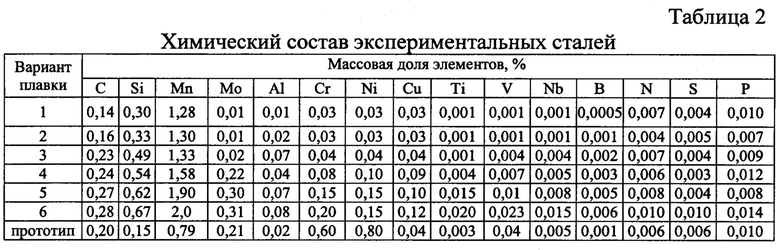

С применением индукционной плавильной печи ИСТ 0,03/0,05 И1 произвели выплавку сталей различного химического состава (табл. 2).

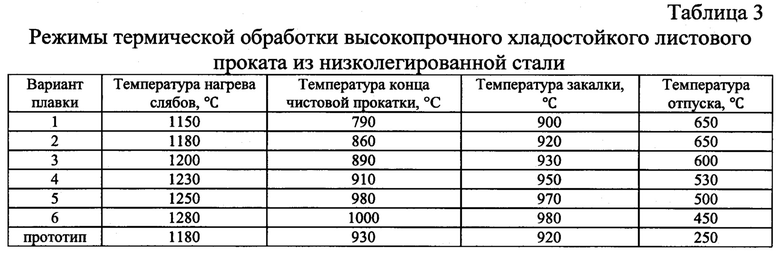

Полученные слитки нагревали в камерной печи ПКМ 3.6.2/12,5 до температуры 1150-1280°С. Далее осуществляли обжатие слитков с применением гидравлического пресса П6334 (моделирование черновой стадии прокатки) и на одноклетьевом реверсивном стане горячей прокатки 500 «ДУО» (моделирование чистовой стадии прокатки). Температура окончания обжатия составляла от 790°С до 1000°С. Слитки прокатывали до толщины 16, 30, 40 и 50 мм. Полученные раскаты охлаждали на воздухе. Закалка и отпуск образцов проката проводились по различным режимам (табл. 3).

Механические свойства определяли на продольных образцах по стандартным методикам:

- испытания на растяжение проводили на плоских образцах по ГОСТ 1497;

- испытания на ударный изгиб проводили в соответствии с ГОСТ 9454 на образцах с V-образным надрезом при температуре -40°С и -70°С;

- испытание на изгиб проводились в соответствии с ГОСТ 14019.

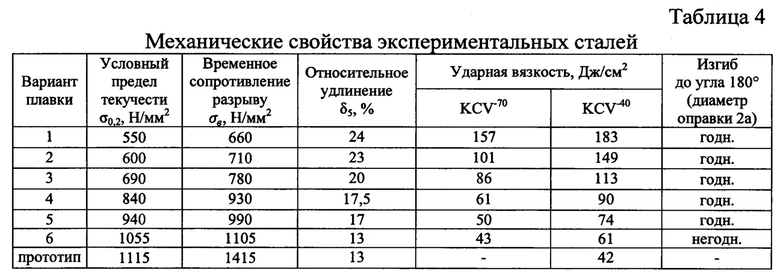

Результаты испытаний, представленные в таблице 3, показали, что в листовой стали, полученной по предложенному способу (опыты №2-5), достигается сочетание необходимых прочностных, пластических и вязкостных свойств. В случаях отклонений от заявленных параметров (опыты №1 и 6), а также при использовании способа-прототипа не обеспечивается заявленный комплекс механических свойств.

Таким образом заявляемое изобретение обеспечивает достижение требуемого технического результата - получение экономнолегированного толстолистового проката с повышенной хладостойкостью при сохранении достаточного уровня прочностных и пластических свойств: условный предел текучести σ0,2 не менее 600 Н/мм2, временное сопротивление разрыву σв не менее 710 Н/мм2; пластических - относительное удлинение δ5=17-23%; вязких - ударная вязкость KCV-70 не менее 50 Дж/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокопрочного хладостойкого листового проката | 2023 |

|

RU2806645C1 |

| Способ производства листового проката из хладостойкой стали | 2022 |

|

RU2792917C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

Изобретение относится к области производства высокопрочного хладостойкого листового проката из низколегированной стали с повышенной хладостойкостью для транспортного и тяжелого машиностроения. Получение экономнолегированного листового проката, обладающего повышенной хладостойкостью и трещиностойкостью при сохранении достаточного уровня прочностных и пластических свойств, обеспечивается за счет того, что выплавляют сталь следующего состава, мас. %: углерод (0,16-0,27), кремний (0,33-0,62), марганец (1,30-1,90), молибден (0,01-0,30), алюминий (0,02-0,07), хром (не более 0,15), никель (не более 0,15), медь (не более 0,10), титан (0,001-0,015), ванадий (0,001-0,01), ниобий (0,001-0,008), бор (0,001-0,005), азот (0,001-0,008), сера (не более 0,005), фосфор (не более 0,012), железо - остальное. При этом производится непрерывная разливка стали в слябы, их нагрев в интервале температур 1180-1250°С, многопроходная горячая прокатка листов с температурой конца от 860 до 980°С, закалка водой при температуре 920-970°С с последующим отпуском при температуре 500-650°С. 4 табл.

Способ производства высокопрочного хладостойкого листового проката из низколегированной стали, включающий непрерывную разливку стали в слябы, их нагрев в интервале температур 1180-1250°С, многопроходную горячую прокатку листов, закалку водой при температуре 920-970°С с последующим отпуском, отличающийся тем, что осуществляют непрерывную разливку стали, содержащей, мас. %:

при этом температуру конца чистовой прокатки устанавливают от 860 до 980°С, а отпуск проводят при температуре 500-650°С.

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ИЗ ИЗНОСОСТОЙКОЙ СТАЛИ И ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ СТАЛЬНОЙ ЛИСТ | 2003 |

|

RU2326179C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2018-12-13—Публикация

2018-06-07—Подача