Изобретение относится к эксплуатации магистральных трубопроводов, в частности к эксплуатации потенциально опасных участков (ПОУ) трубопроводов, содержащих отводы холодного гнутья (ОХГ), с непроектным уровнем напряженно-деформированного состояния (НДС).

Известно, что нормативный уровень НДС участка обеспечивается на стадии проектирования, когда на участках трубопроводов, отличных от прямолинейных, предусматривается укладка с отклонением от прямолинейности (радиусом) в том числе за счет упругого изгиба прямолинейных труб или монтажом криволинейных участков из ОХГ (СП 86.13330.2014. Магистральные трубопроводы. СНиП III-42-80*. Введ. 2014-06-01. - М.: Минстрой России, ФАУ «ФЦС», 2014, 175 с.) [1].

Однако в процессе строительства и/или эксплуатации трубопровода в силу разных причин (отступление от проектных решений, брак строительно-монтажных работ, подвижки грунта и т.п.) его фактическое НДС может отличаться от проектного, что в конечном итоге способствует возникновению и развитию напряжений в ОХГ, способных его разрушить.

Например, в [2] (Диагностика и ремонт магистральных газопроводов без остановки транспорта газа / С.Т. Пашин, P.P. Усманов, М.В. Чучкалов [и др.]. - М.: ООО «Газпром экспо», 2010. - 236 с.) приводится описание отказов газопроводов, возникших вследствие отступлений от проектных решений, выразившихся в замене крутоизогнутых отводов на ОХГ и, следовательно, в несовпадении профилей трубной плети и траншеи. Зазор между нижней образующей трубопровода и дном траншеи привел к увеличению стрелки прогиба, а значит к уменьшению проектного радиуса изгиба ρ (прогиб y связан дифференциальной зависимостью с изгибающим моментом y″, равным 1/ρ).

Согласно СП 36.13330.2012. Магистральные трубопроводы. Актуализированная редакция СНиП 2.05.06-85*. Введ. 2013-07-01. - М.: Госстрой, ФАУ «ФЦС», 2012. - IV, 93 с. [3] для прямолинейных и упругоизогнутых участков трубопроводов максимальные суммарные продольные напряжения от нормативных нагрузок и воздействий определяются по формулам:

где µ - коэффициент поперечной деформации Пуассона;

α - коэффициент линейного расширения;

Е - модуль упругости трубной стали, МПа;

Δt - расчетный температурный перепад, принимаемый положительным при нагревании °C;

σu - изгибные напряжения, МПа.

Анализ (1) показывает, что первые две ее составляющие относятся к параметрам эксплуатации (давлению и температуре), т.е. проектным значениям, а значит, заведомо вписываются в штатную ситуацию. В процессе проектирования эти показатели подбираются таким образом, чтобы по возможности уменьшить их взаимное влияние (например, в рабочие чертежи записывается минимальная температура сварки захлестов). В этом случае фактором, способным на конкретном участке вызвать напряжения выше проектных, являются изгибные напряжения.

В свою очередь, напряжения упругого изгиба σu согласно [3] рассчитываются по формуле:

где D - наружный диаметр трубопровода, м;

ρ - радиус упругого изгиба участка, м.

Из (2) следует, что если радиус упругого изгиба рассматриваемого участка равен бесконечности (прямолинейный участок), изгибные напряжения приближаются к нулю. Следовательно, чем меньше ρ, тем больше изгибные напряжения.

Таким образом, в общем случае определение участков с непроектным уровнем НДС сводится к поиску участков с минимальным радиусом упругого изгиба. Именно такой участок будет иметь максимальные непроектные напряжения.

В процессе эксплуатации из-за несовпадения профиля сваренной плети трубопровода и дна траншеи со временем происходит прогиб (осадка) трубопровода, что приводит к уменьшению ρ и, соответственно, увеличению σu (2).

Прототипом изобретения является «Инструкция по определению по данным геодезической съемки фактического напряженно-деформированного состояния участков газопроводов, расположенных на территориях с опасными геодинамическими процессами, и оценки их работоспособности»: утв. генеральным директором ООО «ВНИИГАЗ». - М., 2003 [4]. Однако в настоящее время нормативных источников, указывающих способы выявления и оценки НДС участков, построенных из ОХГ, не существует.

Между тем наибольшее количество отказов по причине поперечных трещин возникает именно на ОХГ, что объясняется наличием в них пластической зоны. Известно, что ОХГ состоит из трех зон: пластической, упругой и переходной. Пластическая зона расположена в середине трубы (место загиба), а упругая зона - по краям трубы. На упругую зону можно распространить действие [4].

Таким образом, недостатком прототипа является отсутствие расчетного способа определения высокого уровня НДС на ОХГ в его пластической зоне. В настоящее время основным средством диагностики линейной части магистральных трубопроводов является внутритрубная диагностика (ВТД) (Методы и средства диагностики линейной части магистральных газопроводов / А.С. Лопатин, А.А. Филатов, Н.Х. Халлыев [и др.]. - М.: Издательский центр РГУ нефти и газа им. И.М. Губкина, 2012. - 190 с.) [5].

Целью изобретения является определение ПОУ с непроектным уровнем НДС в пластической зоне ОХГ по данным ВТД.

Указанная цель достигается следующим образом. Подрядная диагностическая организация путем обработки результатов пропуска внутритрубного снаряда предоставляет данные по радиусам ОХГ и радиусам упругого изгиба, измеренных по трассе. При величине ρ менее нормативного [3] этот участок рассматривается как ПОУ. Особое внимание уделяется подучасткам, состоящим из двух и более ОХГ, у которых представлены и радиус упругого изгиба, и радиус пластической зоны. При отношении максимального радиуса упругого изгиба ρ, заключенного в промежутке между радиусами ОХГ (пластическая зона), к минимальному радиусу ОХГ (унифицированному радиусу отводов при гнутье труб в холодном состоянии [1]), с коэффициентом К менее 3, этот участок рассматривается как ПОУ с вероятностью возникновения и развития трещины поперечного направления, в первую очередь в пластической зоне ОХГ. При этом чем меньше К, тем больше вероятность возникновения трещины поперечного направления.

Если упругая зона ОХГ имеет радиус упругого изгиба, близкий к пределу текучести трубной стали, то и пластичная зона этого ОХГ также имеет высокий уровень изгибных напряжений, способствующих возникновению и развитию трещины поперечного направления.

Суть изобретения поясняется фигурами 1 и 2 с примерами расчетов НДС конкретных участков газопроводов диаметром 1420 мм.

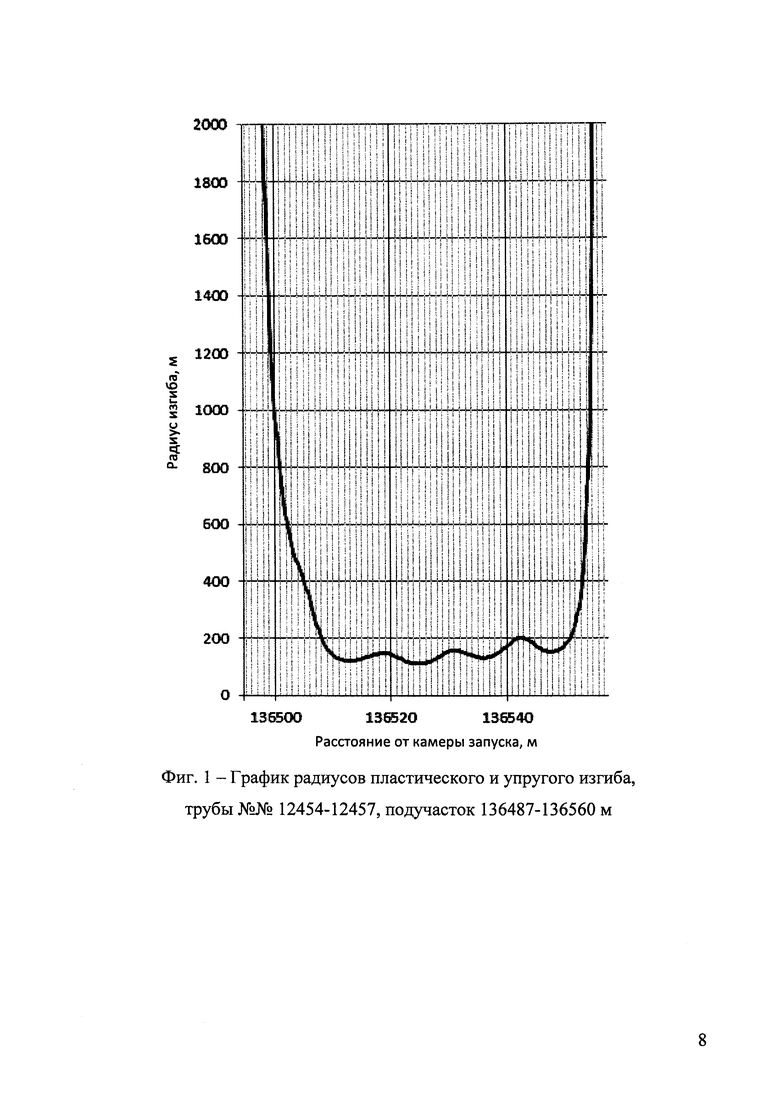

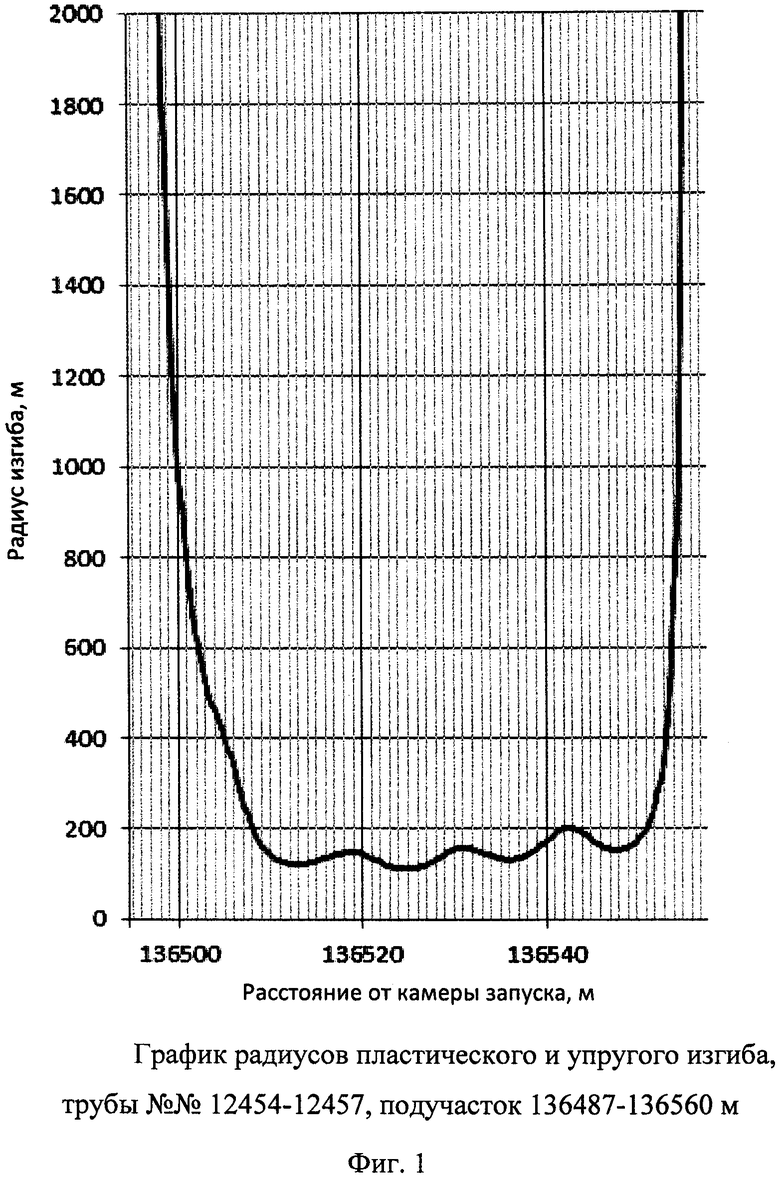

На фиг. 1 приводится график радиусов пластического и упругого изгиба на подучастке с ОХГ, трубы №№12454-12457, построенный по линейно-высотным данным ВТД. Ось абсцисс указывает расстояние от камеры запуска.

Из фиг. 1 видно, что область ОХГ представляет собой синусоиду, где четыре нижних предела являются пластическими зонами ОХГ, а три верхних предела - упругими зонами этих ОХГ. В журнале отводов отчета по результатам ВТД (Отчет по внутритрубной диагностике газопровода Ямбург-Поволжье (Алмазная-Поляна) [Текст] / ЗАО «НПО «Спецнефтегаз». - М., 2014) [6] указаны минимальные радиусы и углы изгиба ОХГ, составляющие:

- труба №12454 - 71 м, 3°;

- труба №12455 - 93 м, 3°;

- труба №12456 - 69 м, 4°;

- труба №12457 - 80 м, 3°.

Следующим этапом является определение максимальных радиусов изгиба в упругой зоне между ОХГ, в данном случае они составляют:

- между трубами №№12454-12455 линейный параметр около 13518 м, радиус 150 м;

- между трубами №№12455-12456 линейный параметр около 13530 м, радиус 158 м;

- между трубами №№12456-12457 линейный параметр около 13542 м, радиус 203 м.

Коэффициент К в представленном примере (между трубами №№12454-12455) составит:

- труба №12454 - 150 м/71 м, К=2,1;

- труба №12455 - 150 м/93 м, К=1,6.

Между трубами №№12455-12456 составит:

- труба №12455 - 158 м/93 м, К=1,7;

- труба №12456 - 158 м/84 м, К=1,9.

Между трубами №№12456-12457 составит:

- труба №12456 - 203 м/84 м, К=2,4;

- труба №12457 - 203 м/80 м, К=2,5.

Таким образом, на этом подучастке коэффициент К колеблется от 1,6 до 2,5, т.е. укладывается в вышеприведенные рамки К=3,0.

На рассмотренном участке, на трубе №12455, расположенном между зонами с коэффициентом К, равным 1,6 и 1,7 (минимальные значения), в пластической зоне ОХГ обнаружены трещины поперечного КРН.

Рассмотрим в качестве примера участок газопровода диаметром 1420 мм с ОХГ, где коэффициент К>3.

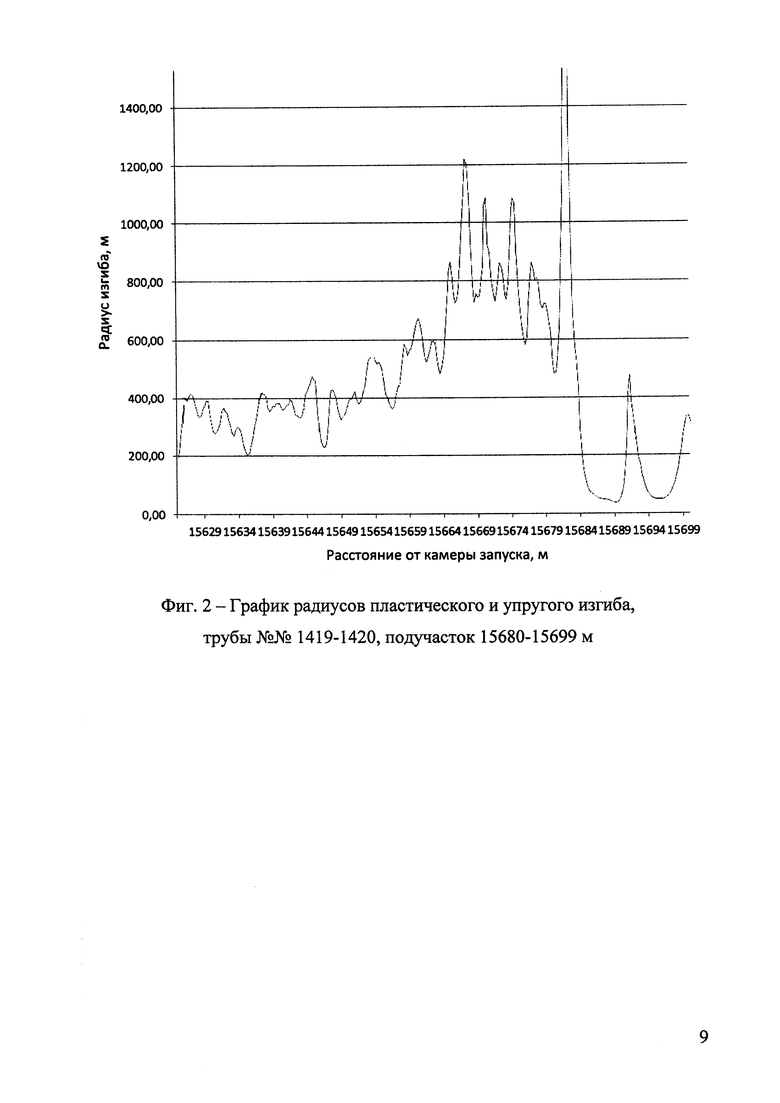

На фиг. 2 приводится график, построенный по данным линейно-высотного положения радиусов пластического и упругого изгиба на подучастке с ОХГ, с линейными координатами 15680-15699 м, трубы №№1419-1420.

В журнале отводов отчета по результатам ВТД (Отчет по внутритрубной диагностике газопровода Челябинск-Петровск (Поляна - р. Белая) [Текст] / ЗАО «НПО «Спецнефтегаз». - М., 2013) [7] указаны минимальные радиусы и углы изгиба ОХГ, составляющие:

- труба №1419 - 46 м, 6°;

- труба №1420 - 97 м, 6°.

Следующим этапом является определение максимальных радиусов изгиба в упругой зоне между ОХГ. В данном случае они составляют: между трубами №№1419-1420 - линейный параметр около 15691 м, максимальный радиус 492 м. Коэффициент К в представленном примере между трубами №№1419-1420 составит:

- труба №1419 - 492 м/46 м, K=10,6;

- труба №1420 - 492 м/97 м, К=5,1.

Коэффициент К колеблется от 5,1 до 10,6, т.е. К>3, при этом поперечных трещин не выявлено. При изгибных напряжениях, близких к проектным, предпосылки для возникновения трещин поперечного направления отсутствуют.

Таким образом, изобретение позволяет по всему обследованному ВТД участку определить ПОУ с высокой вероятностью возникновения и развития трещин поперечного направления в пластической зоне ОХГ.

С 2011 по 2014 годы В ООО «Газпром трансгаз Уфа», ООО «Газпром трансгаз Чайковский» и ООО «Газпром трансгаз Югорек» заявляемый способ позволил обнаружить 55 трещин поперечного направления, явившихся аварийно-опасными. Это предотвратило 55 аварий на газопроводах больших диаметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выявления потенциально опасных участков магистральных трубопроводов c отводами холодного гнутья | 2022 |

|

RU2790906C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОТЕНЦИАЛЬНО ОПАСНЫХ УЧАСТКОВ ТРУБОПРОВОДА С НЕПРОЕКТНЫМ УРОВНЕМ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ | 2015 |

|

RU2602327C2 |

| СПОСОБ РЕМОНТА ПОТЕНЦИАЛЬНО ОПАСНОГО УЧАСТКА ГАЗОПРОВОДА | 2018 |

|

RU2686133C1 |

| СПОСОБ ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА С ДЕФЕКТНЫМИ СВАРНЫМИ СТЫКАМИ | 2016 |

|

RU2656163C2 |

| СПОСОБ РЕМОНТА ПОТЕНЦИАЛЬНО ОПАСНОГО УЧАСТКА ТРУБОПРОВОДА | 2020 |

|

RU2740329C1 |

| Способ определения напряженно-деформированного состояния отводов холодного гнутья в составе длительно эксплуатируемых магистральных газопроводов | 2023 |

|

RU2827291C1 |

| Способ оценки степени опасности дефектных кольцевых стыков на магистральных газопроводах | 2021 |

|

RU2798635C1 |

| Способ ремонта потенциально опасного участка газопровода | 2019 |

|

RU2722579C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ГЕОДИНАМИЧЕСКИХ ЗОН, ПЕРЕСЕКАЮЩИХ МАГИСТРАЛЬНЫЕ ТРУБОПРОВОДЫ | 2017 |

|

RU2666387C1 |

| Способ оценки степени опасности дефектных кольцевых стыков на магистральных газопроводах | 2022 |

|

RU2817232C2 |

Изобретение относится к эксплуатации магистральных трубопроводов, в частности к эксплуатации потенциально опасных участков (ПОУ) трубопроводов, содержащих отводы холодного гнутья (ОХГ) с непроектным уровнем напряженно-деформированного состояния (НДС). Целью изобретения является определение ПОУ с непроектным уровнем НДС, заключающийся в расчетной оценке изгибных напряжений по данным внутритрубной диагностики (ВТД), которая в процессе пропуска внутритрубного снаряда по трассе измеряет радиусы упругого изгиба трубопровода. 2 ил.

Способ определения потенциально опасных участков трубопровода, содержащих отводы холодного гнутья, с непроектным уровнем напряженно-деформированного состояния, заключающийся в расчетной оценке изгибных напряжений, отличающийся тем, что эта оценка выполняется по данным внутритрубной диагностики, которая в процессе пропуска внутритрубного снаряда по трассе измеряет радиусы упругого изгиба трубопровода.

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| СПОСОБ РЕМОНТА ПОТЕНЦИАЛЬНО ОПАСНОГО УЧАСТКА ГАЗОПРОВОДА | 2013 |

|

RU2554172C2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2149367C1 |

Авторы

Даты

2016-11-27—Публикация

2015-06-25—Подача