Область техники

Изобретение относится к устройствам контроля расхода и равномерности распределения жидкости многоканальной гидравлической системы и может использоваться, например, в металлургическом производстве для контроля расхода и равномерной подачи жидкости на поверхность охлаждаемых изделий/материалов, например металлопрокат, в частности рельс при термообработке.

Предшествующий уровень техники

Из патента CN 1528534 (опубл. 15.09.2004) известна многоканальная гидравлическая система с датчиками наличия струи, используемая в процессе производства горячекатанных стальных изделий. Данная система содержит ряд сопел, жестко закрепленных на жидкостной камере. Каждому соплу соответствуют два расположенных на определенном расстоянии друг от друга электрода, напрямую или опосредованно соединенных с источником питания. Электроды размещены на гидравлическом выходе сопла диаметрально, т.е. в одном поперечном сечении струи. Выпускаемая из сопла электропроводящая жидкость замыкает участок цепи между электродами, и в электрической цепи протекает ток, что индицируется светодиодами. Электропитание элементов данного устройства осуществлено источником постоянного тока.

Включение/выключение светодиодов показывает наличие/отсутствие выпуска жидкости из сопла, при этом измерение ее сечения отсутствует, что не позволяет контролировать равномерность распределения жидкости, проходящей через сопла. Контроль объемного расхода поступающей в гидросистему жидкости отсутствует. Кроме того, электроды в цепи постоянного тока вследствие электролитических процессов подвержены быстрому разрушению.

Из патента US 4932232, опубликованного 12.06.1990, известно устройство расхода и равномерности распределения жидкости многоканальной гидравлической системы. Данное устройство используется в металлургическом производстве при охлаждении изделий и содержит размещенные в ряд на жидкостной камере гидравлические выходы, а именно сопла, с импульсным выпуском жидкости, обеспеченным электроуправляемыми гидроклапанами на гидравлических входах каждого сопла. Охлаждающая жидкость поступает в жидкостную камеру по напорной магистрали. Датчик объемного расхода установлен в обводной линии и соединен с блоком контроля, который, в свою очередь, соединен управляющими линиями с электроуправляемыми гидроклапанами. При контроле наличия струй из гидравлических выходов напорная магистраль перекрыта, жидкость поступает в жидкостную камеру через обводную линию. При этом для контроля наличия струи из первого гидравлического выхода перекрывают подвод жидкости ко всем остальным гидравлическим выходам при помощи соответствующих электроуправляемых гидроклапанов. В этом случае показание датчика объемного расхода принимают равным количеству жидкости, выпускаемой из первого гидравлического выхода. По величине указанного расхода делают вывод о наличии струи из гидравлического выхода и т.д. для всех остальных гидравлических выходов.

Контроль осуществляется только в режиме диагностики, а в процессе выполнения технологического режима использоваться не может, поэтому при диагностике возможны случаи невыявления отклонений, возникших в технологическом процессе. Например, в ходе технологического процесса механические частицы могут на некоторое время перекрывать/сужать отверстия гидравлических выходов или гидроклапанов с последующим восстановлением их проходной способности.

Наличие гидроклапана на каждой линии подачи воды из жидкостной камеры к соплам отрицательно влияет на равномерность распределения жидкости из-за различных временных параметров работы каждого гидроклапана, в том числе их открытия/закрытия.

В результате, неравномерный выпуск жидкости из гидравлических выходов негативно сказывается на качестве термообрабатываемого изделия.

Кроме этого, в процессе выполнения технологического режима контроль подачи жидкости в импульсном режиме осуществлен только путем контроля работы каждого электроуправляемого гидроклапана, а не контроля параметров каждой струи.

Раскрытие изобретения

Технической задачей изобретения является повышение качества и обеспечение непрерывности контроля операции термообработки изделия/материала, повышение стабильности технологического процесса термообработки, обеспечение контроля объема поступающей в жидкостную камеру жидкости, а также равномерности ее распределения по каналам многоканальной гидравлической системы, обеспечение контроля временных параметров струй жидкости и их сечений при прохождении через гидравлические выходы.

Техническая задача решена тем, что заявляемое устройство контроля расхода и равномерности распределения жидкости многоканальной гидравлической системы, как и ближайший аналог, содержит жидкостную камеру с гидравлическим входом и двумя или более гидравлическими выходами для выпуска электропроводящей жидкости, а также измеритель расхода, соединенный с блоком управления. В отличие от ближайшего аналога, измеритель расхода установлен на гидравлическом входе жидкостной камеры, и каждый гидравлический выход оснащен размещенным на траектории выпущенной из гидравлического выхода струи измерительным электродом, соединенным через преобразователь тока с блоком управления и с первым выходом общего источника напряжения, второй выход которого соединен с жидкостной камерой и/или гидравлическими выходами.

Кроме того, гидравлический вход жидкостной камеры дополнительно может быть оснащен электроуправляемым гидроклапаном.

Кроме того, гидравлический вход жидкостной камеры дополнительно может быть оснащен дозатором.

Кроме того, в качестве общего источника напряжения использован источник биполярного переменного напряжения определенной частоты, при этом частота источника биполярного переменного напряжения выбрана в зависимости от примененного материала измерительного электрода.

Кроме того, между жидкостной камерой и охлаждаемым изделием/материалом дополнительно может быть установлено устройство с каналами для направленного распределения жидкости на требуемые поверхности обрабатываемого изделия.

Установка измерителя расхода на гидравлическом входе жидкостной камеры позволяет измерять и контролировать общий расход жидкости всей гидросистемы непрерывно в процессе работы, и тем самым осуществить соблюдение технологического режима подачи жидкости.

Размещение на траектории выпущенной из гидравлического выхода струи измерительного электрода, соединенного через преобразователь тока с блоком управления и с первым выходом общего источника напряжения, второй выход которого соединен с жидкостной камерой и/или гидравлическими выходами, являющимися общим электродом, позволяет контролировать сечение и временные параметры струи выпускаемой жидкости по каждому гидравлическому выходу, благодаря чему достигается контроль равномерности распределения жидкости по каналам многоканальной гидравлической системы.

Кроме того, размещение каждого измерительного электрода на траектории выпущенной из гидравлического выхода струи исключает преграды, искажающие ее сечение, что позволяет с большей точностью контролировать сечение как непрерывной, так и импульсной струи, в том числе при относительно коротких импульсах и паузах между ними.

Выполнение источника питания в виде источника переменного биполярного напряжения определенной частоты, причем предпочтителен выбор частоты в зависимости от примененного материала измерительных электродов, позволяет предотвратить электролитический процесс разрушения измерительных электродов, что в результате способствует увеличению их срока службы и в итоге повышает стабильность технологического процесса термообработки.

Введение преобразователей тока, через которые каждый измерительный электрод соединен с общим источником напряжения, позволяет измерять напряжение, характеризующее сопротивление участка струи на отрезке между электродами, и, следовательно, вычислять поперечное сечение струи.

Сущность изобретения

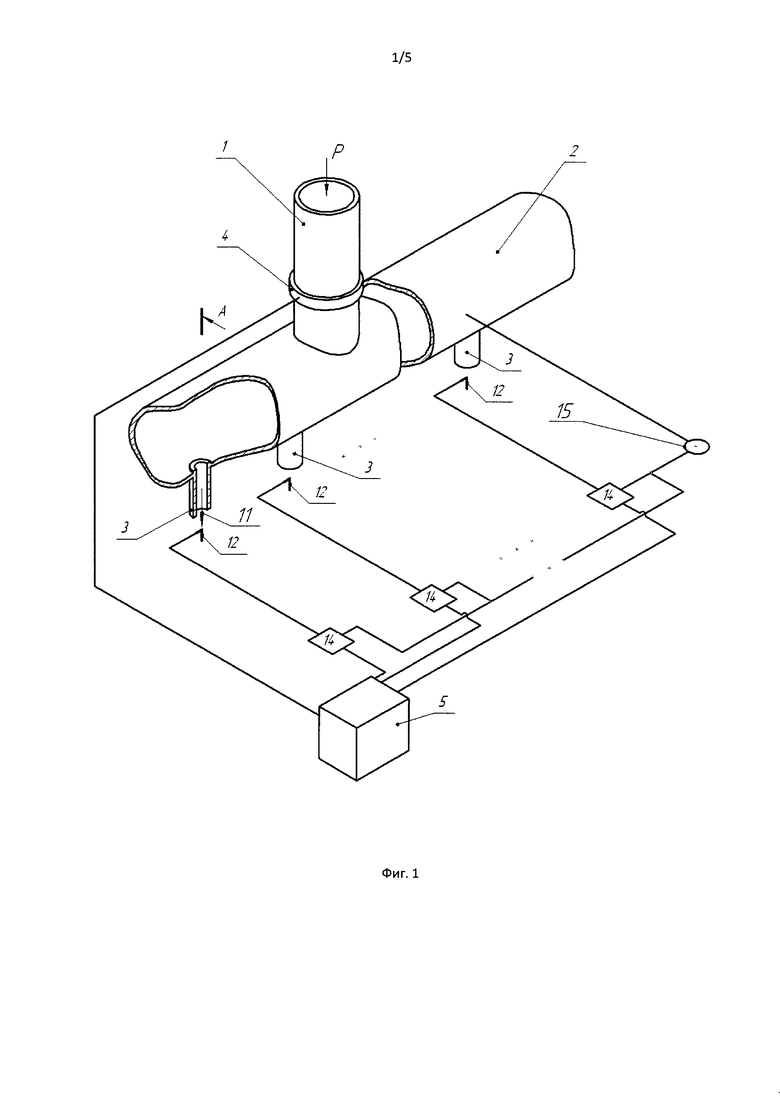

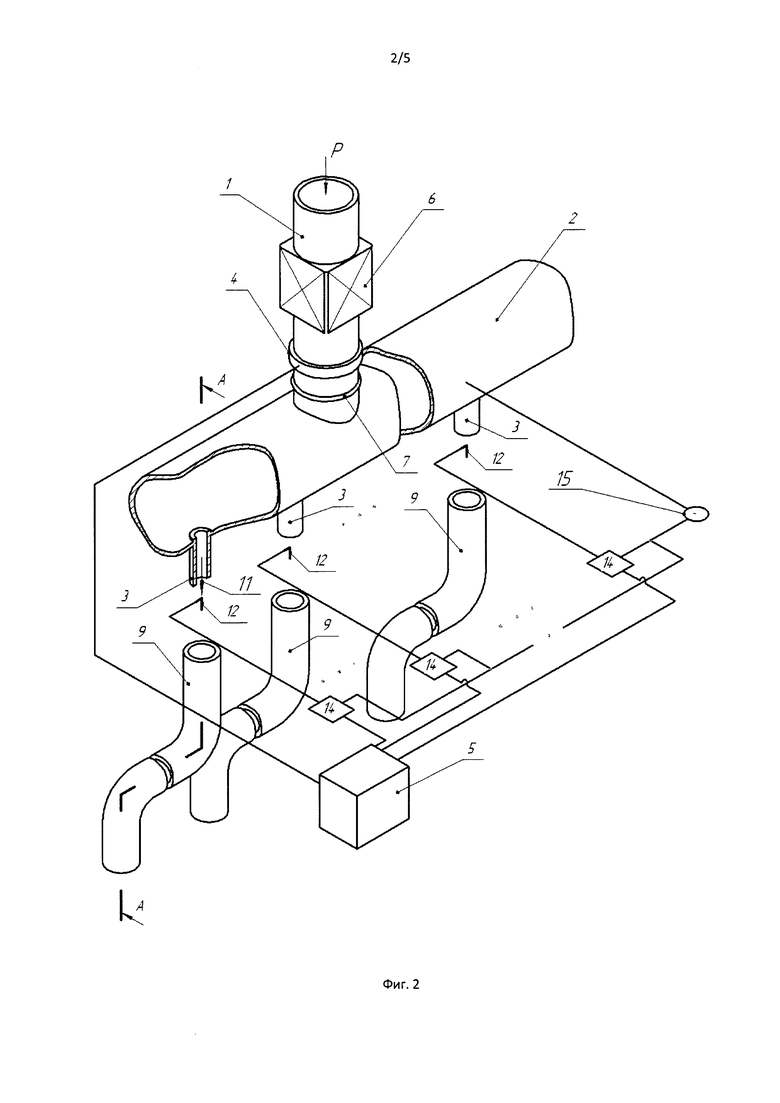

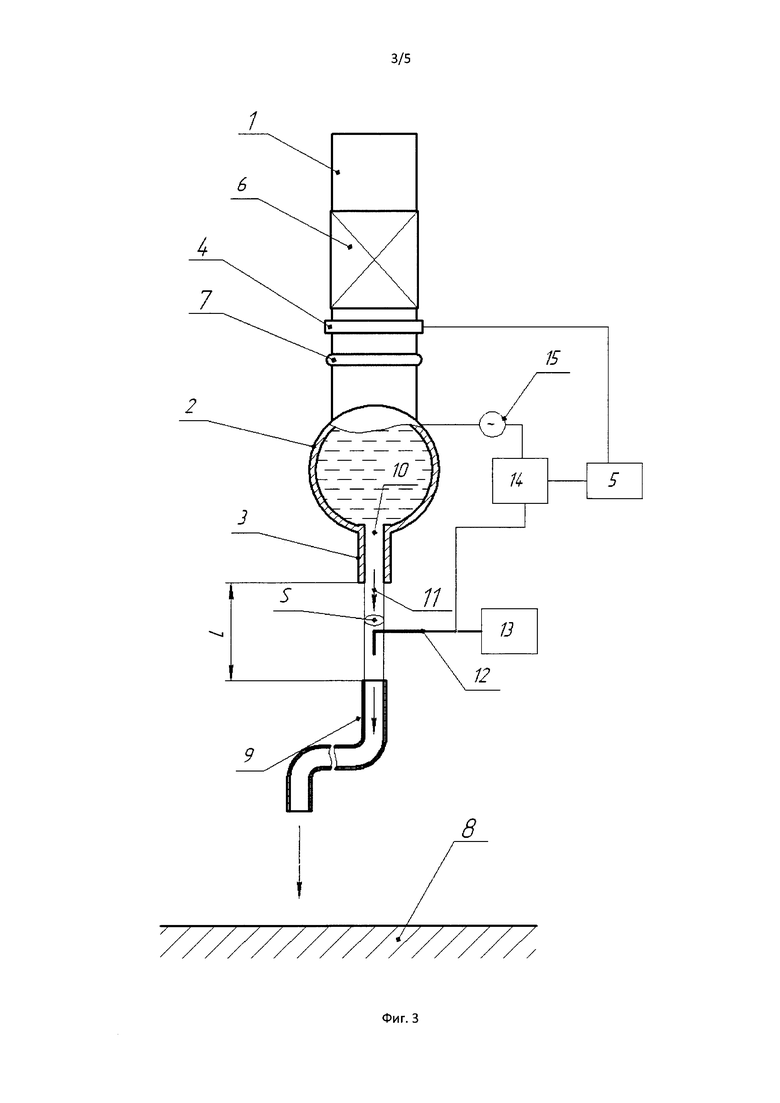

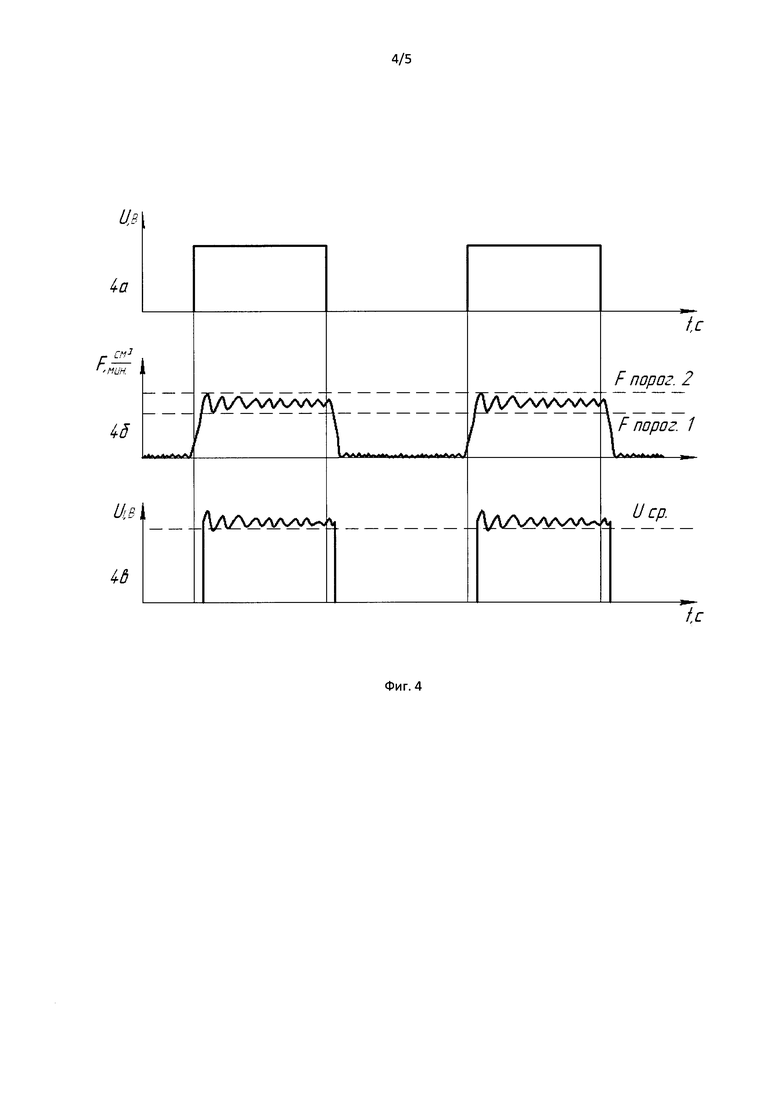

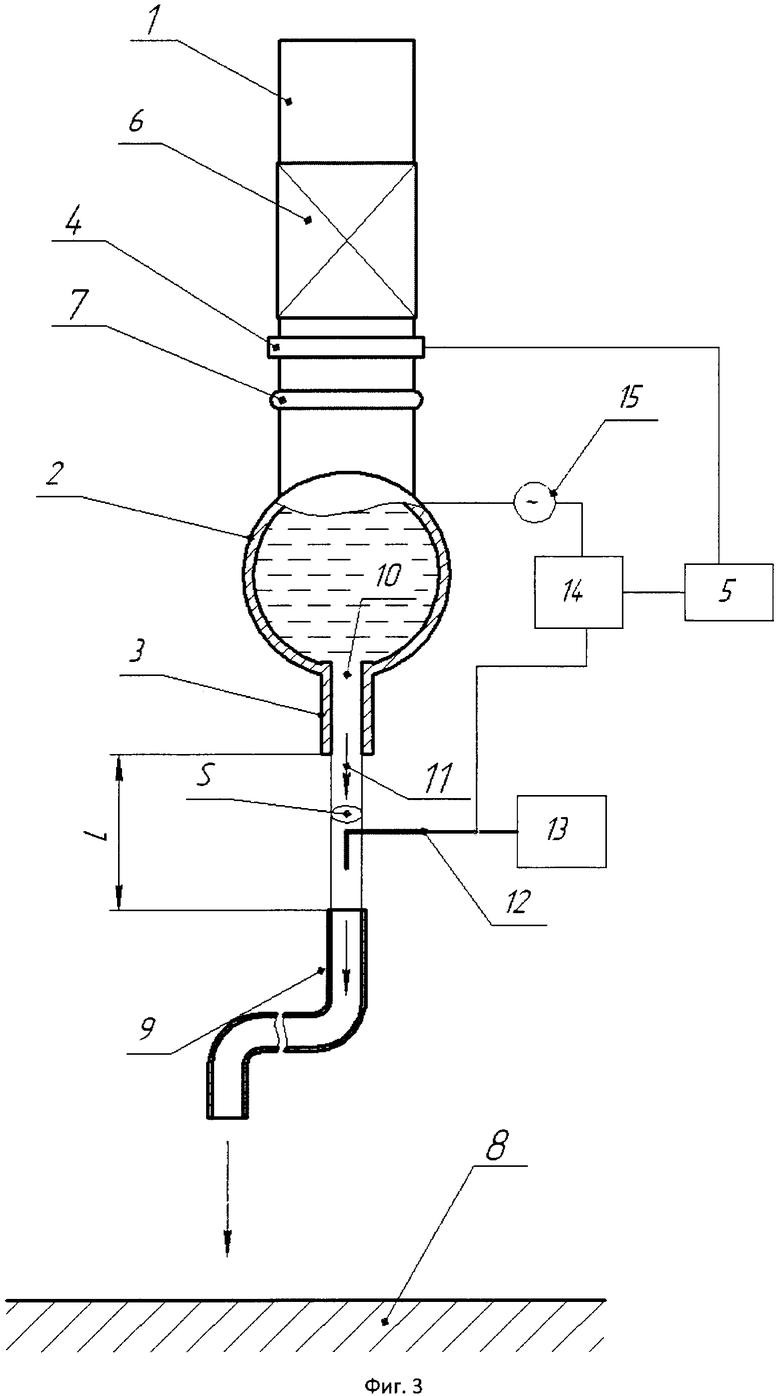

Сущность изобретения поясняется следующими чертежами: фиг. 1 - устройство контроля расхода и равномерности распределения жидкости многоканальной гидравлической системы; фиг. 2 - устройство контроля расхода и равномерности распределения жидкости многоканальной гидравлической системы с дополнительными исполнениями; фиг.3 - разрез А-А фиг. 2; фиг. 4 - диаграмма временных параметров сигналов управления электроуправляемого гидроклапана, параметров сигнала измерителя расхода и параметров сигнала истечения струи через один из гидравлических выходов при нормальной работе; фиг. 5 - диаграмма временных параметров сигналов управления электроуправляемого гидроклапана, параметров сигнала измерителя расхода и параметров сигнала истечения струи через один из гидравлических выходов при возможных отклонениях от нормальной работы.

Устройство контроля расхода и равномерности распределения жидкости многоканальной гидравлической системы, изображенное на фиг. 1, содержит напорную магистраль 1, жидкостную камеру 2 с n гидравлическими выходами 3 для выпуска электропроводящей жидкости, где n≥2. Гидравлические выходы 3 могут быть выполнены в виде калиброванных отверстий, или сопел, или форсунок, или патрубков и т.п.

На гидравлическом входе жидкостной камеры 2 установлен измеритель расхода 4, соединенный с блоком управления 5. Возможны установка в напорной магистрали 1 электроуправляемого гидроклапана 6 и/или дозатора 7, а также размещение между жидкостной камерой 2 и охлаждаемым изделием/материалом 8 устройства (не показано) с каналами 9 для направленного распределения жидкости на требуемые поверхности обрабатываемого изделия (см. фиг. 2 и 3).

Выпущенная из проходного сечения 10 гидравлического выхода 3 струя 11 электропроводящей жидкости, предпочтительно воды, направлена к охлаждаемому изделию/материалу 8 (см. фиг. 3). Измерительный электрод 12 размещен на траектории выпущенной из гидравлического выхода 3 струи 11 и закреплен на диэлектрической пластине 13. Измерительный электрод 12 своим свободным окончанием направлен в противоположную от гидравлического выхода 3 сторону, т.е. по направлению выпуска жидкости, что способствует движению струи 11 жидкости в заданном направлении. Возможно наклонное расположение оси гидравлического выхода 3 относительно гравитационной вертикали с направлением струи 11 вниз вплоть до ее горизонтального расположения.

Измерительный электрод 12 через преобразователь 14 тока соединен с блоком управления 5 и с первым входом общего источника 15 напряжения. Второй выход общего источника 15 напряжения электрически соединен с жидкостной камерой 2 и/или гидравлическими выходами 3. Возможно изготовление жидкостной камеры 2 из металла, а гидравлических выходов 3 из диэлектрического материала; жидкостной камеры 2 из диэлектрического материала, а гидравлических выходов 3 из металла; жидкостной камеры 2 и гидравлических выходов 3 из металла.

В случае исполнения, например, жидкостной камеры 2 из диэлектрического материала, а гидравлических выходов 3 из металла, общим электродом являются гидравлические выходы 3, электрически соединенные со вторым выходом общего источника 15 напряжения (на фиг. 3 не показано).

Электрическая цепь содержит последовательно соединенные общий электрод, общий источник 15 напряжения, преобразователь 14 тока и измерительный электрод 12. Преобразователь 14 тока имеет возможность преобразования последовательности импульсов тока в последовательность импульсов напряжения и может быть выполнен, например, в виде опорного резистора, соединенного с измерительным усилителем (на чертеже не показаны).

Способ использования изобретения

Устройство контроля расхода и равномерности распределения жидкости многоканальной гидравлической системы работает следующим образом.

Жидкость под заданным давлением Р (см. фиг. 1) по напорной магистрали 1 через измеритель расхода 4 поступает в жидкостную камеру 2 и далее выпускается из гидравлических выходов 3. При этом жидкость может поступать в жидкостную камеру 2 через указанный измеритель расхода 4 и, дополнительно, через электроуправляемый гидроклапан 6 и/или дозатор 7 (см. фиг. 2). Величина, характеризующая общий расход жидкости за заданный промежуток времени, фиксируется в блоке управления 5. Указанная величина расхода может быть получена при помощи измерения, основанного на любом физическом принципе. Величина расхода жидкости через каждый гидравлический выход 3 может быть оценена на основе измеренных временных параметров истечения струй и их сечений.

Количество жидкости регулируется при помощи дозатора 7, и/или давления в напорной магистрали 1, и/или электроуправляемого гидроклапана 6 путем изменения длительности и частоты управляющих импульсов, причем длительности импульсов и паузы между ними могут быть любой длительности, например, менее и/или более одной секунды.

Струя 11 жидкости (см. фиг. 3) при выпуске замыкает участок электрической цепи между измерительным электродом 12 и общим электродом и в электрической цепи протекает ток. В течение паузы между импульсами выпуска жидкости электрическая цепь на участке между измерительным электродом 12 и общим электродом разомкнута и тока в цепи нет.

Преобразователь 14 тока преобразует ток, протекающий по струе 11 на участке между измерительным электродом 12 и общим электродом, в напряжение Ui. При определенной электропроводности жидкости указанное значение напряжения Ui характеризует сопротивление участка струи сечением S на отрезке между измерительным электродом 12 и общим электродом в данный момент времени. Чем меньше сечение струи S, тем больше электрическое сопротивление участка струи 11 жидкости между указанными электродами и меньше напряжение Ui.

Данные сигналы, содержащие Ui для i-го гидравлического выхода 3, поступают в блок управления 5. Блок управления 5 после аналого-цифрового преобразования входных сигналов Ui производит их обработку/фильтрацию на каждом отрезке времени.

Блок управления 5 производит сравнение временных параметров сигналов управления электроуправляемого гидроклапана 6 с параметрами сигнала измерителя расхода и с параметрами истечения струи через гидравлические выходы 3, на основании чего принимает решение о соблюдении технологического режима термообработки.

Блок управления 5 производит сравнение Ui со средней величиной напряжения Ucp., вычисляемой общеизвестными методами. Если для каждого гидравлического выхода 3 выполняется условие |Ucp.-Ui| равно или меньше заданного допустимого отклонения от Ucp., то это означает равномерный выпуск жидкости всеми гидравлическими выходами 3. Блок управления 5 выдает сигнал о нарушении в работе i-го гидравлического выхода 3, |Ucp.-Ui| которого больше заданного допустимого отклонения от Ucp.

Кроме того, блок управления 5 производит сравнение Ui с Uпорог. и Uкрит., где Uпорог. - пороговое значение Ui, соответствующее минимально допустимому расходу жидкости через гидравлический выход 3, и Uкрит. - критическое значение Ui, превышение которого соответствует затрудненному сливу из каналов 9; а также оценку временных параметров истечения струй и их соотношение с временными параметрами работы электроуправляемого гидроклапана 6.

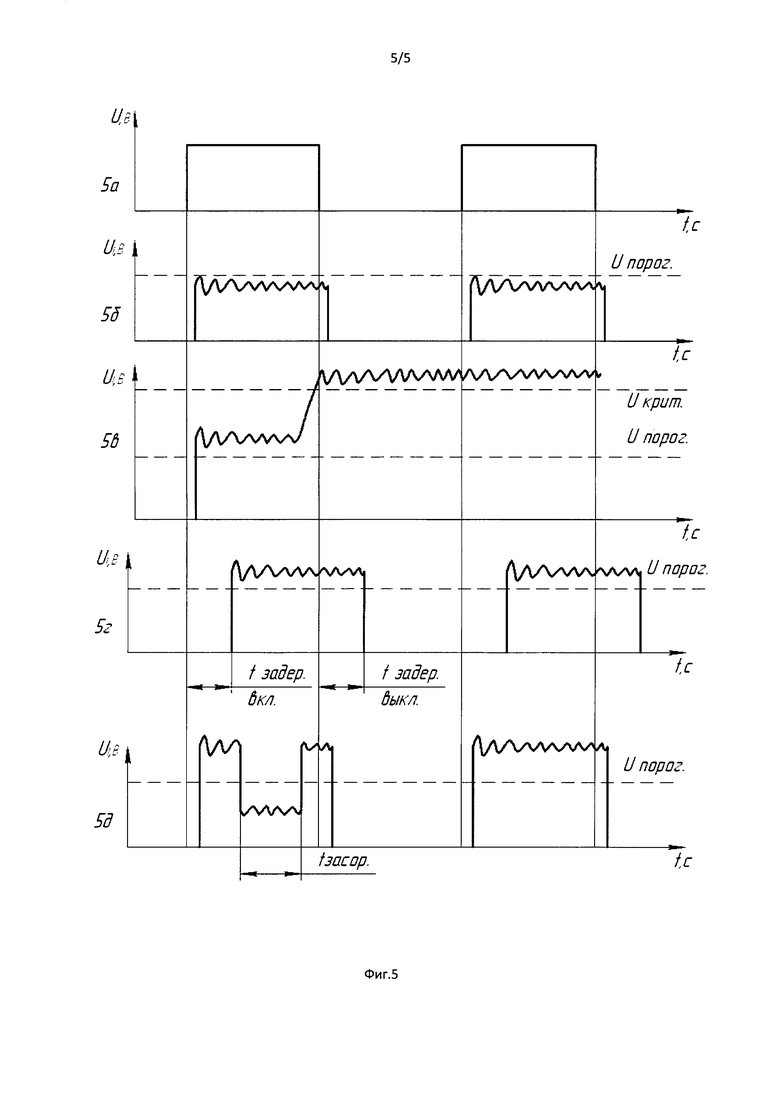

На фиг. 4 и 5 показаны примеры диаграмм временных параметров сигналов управления электроуправляемого гидроклапана 6, параметров сигнала измерителя расхода 4 и параметров сигнала истечения струи через один из гидравлических выходов 3 соответственно при нормальной работе и возможных отклонениях.

4а - сигнал управления электроуправляемого гидроклапана 6;

4б - параметры сигнала измерителя расхода 4 при нормальной подаче жидкости через электроуправляемый гидроклапан 6, где Fпорог. 2 - верхний предел значения расхода, Fпорог. 1 - нижний предел значения расхода. В этом случае расход жидкости находится в заданных пределах: по величине заданного расхода, по времени, соответствующему нормальному срабатыванию электроуправляемого гидроклапана 6;

4в - параметры сигнала истечения струи через один из гидравлических выходов 3 при допустимом отклонении Ui данного гидравлического выхода 3 от средней величины напряжения Ucp. и нормальной подаче жидкости через электроуправляемый гидроклапан 6;

5а - сигнал управления электроуправляемого гидроклапана 6;

5б - параметры сигнала истечения струи через один из гидравлических выходов 3 при частичном засорении проходного сечения 10 (Ui<Uпорог.) и нормальной подаче жидкости через электроуправляемый гидроклапан 6;

5в - параметры сигнала истечения струи через один из гидравлических выходов 3 при затрудненном сливе из каналов 9 вследствие их засорения (Ui>Uкрит. на временном промежутке после первого импульса), где Uкрит. - заданная критическая величина напряжения, превышение которой соответствует затрудненному сливу из каналов 9, и нормальной подаче жидкости через электроуправляемый гидроклапан 6;

5 г - параметры сигнала истечения струи через один из гидравлических выходов 3 при задержке включения электроуправляемого гидроклапана 6 (t задер. вкл), задержке выключения электроуправляемого гидроклапана 6 (t задер. выкл) и нормальной проходимости гидравлического выхода 3 (Ui≥Uпорог.).

5д - параметры сигнала истечения струи через один из гидравлических выходов 3 при частичном засорении проходного сечения 10 (tзасор.) с последующим смывом засора и нормальной подаче жидкости через электроуправляемый гидроклапан 6.

Временные параметры струй жидкости при непрерывной подаче жидкости аналогичны временным параметрам струй жидкости при ее импульсной подаче в отсутствие пауз между импульсами.

Расстояние L, на котором измерительный электрод 12 размещен относительно гидравлического выхода 3 (см. фиг.3), выбрано для исключения замыкания за счет каплеобразования, а также обеспечения быстродействия замера напряжения Ui во время указанного контакта.

Источник 15 переменного биполярного напряжения предотвращает электролитический процесс разрушения измерительного электрода 12, при этом частота источника 15 биполярного переменного напряжения выбрана в зависимости от примененного материала измерительного электрода 12. Это дополнительно способствует увеличению срока службы измерительного электрода 12 и в итоге повышает стабильность технологического процесса термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ ТОПЛИВА, ВПРЫСКИВАЕМОГО В КАМЕРЫ СГОРАНИЯ ДИЗЕЛЕЙ, И СИСТЕМА ТОПЛИВОПОДАЧИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270356C1 |

| Транспортное средство | 1980 |

|

SU962039A1 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ЗАХВАТНО-СРЕЗАЮЩИМ УСТРОЙСТВОМ ВАЛОЧНО-ПАКЕТИРУЮЩЕЙ МАШИНЫ | 2013 |

|

RU2529156C2 |

| Транспортное средство | 1979 |

|

SU905131A1 |

| Гидропривод транспортного средства | 1986 |

|

SU1373589A1 |

| СТЕНД ПРОВЕРКИ РАБОТОСПОСОБНОСТИ СЕКЦИОННОГО ГИДРАВЛИЧЕСКОГО РАСПРЕДЕЛИТЕЛЯ ГИДРОСИСТЕМЫ РАБОЧЕГО ОБОРУДОВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОГО ТРАКТОРА В УСЛОВИЯХ ИМИТАЦИИ РАБОТЫ ПОСЕВНОГО КОМПЛЕКСА | 2024 |

|

RU2829840C1 |

| Стенд для испытания гидроагрегатов | 1990 |

|

SU1787223A3 |

| РЕГУЛИРУЕМЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2200866C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАСХОДА В ТРУБОПРОВОДАХ БОЛЬШИХ ДИАМЕТРОВ | 2017 |

|

RU2645834C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТРУБОПРОВОДА | 2009 |

|

RU2390769C1 |

Изобретение относится к устройствам контроля расхода и равномерности распределения жидкости многоканальной гидравлической системы и используется, например, в металлургическом производстве для контроля расхода и равномерной подачи жидкости на поверхность охлаждаемых изделий/материалов, например металлопрокат, в частности рельс при термообработке. Устройство контроля расхода и равномерности распределения жидкости многоканальной гидравлической системы содержит жидкостную камеру с гидравлическим входом и двумя или более гидравлическими выходами для выпуска электропроводящей жидкости, а также установленный на гидравлическом входе жидкостной камеры измеритель расхода, соединенный с блоком управления. Каждый гидравлический выход оснащен размещенным на траектории выпущенной из гидравлического выхода струи измерительным электродом, соединенным через преобразователь тока с блоком управления и с первым выходом общего источника напряжения, второй выход которого соединен с жидкостной камерой и/или гидравлическими выходами. Технический результат - повышение качества и обеспечение непрерывности контроля операции термообработки изделия/материала, повышение стабильности технологического процесса термообработки, обеспечение контроля объема поступающей в жидкостную камеру жидкости, а также равномерности ее распределения по каналам многоканальной гидравлической системы, обеспечение контроля временных параметров струй жидкости и их сечений при прохождении через гидравлические выходы. 7 з.п. ф-лы, 5 ил.

1. Устройство контроля расхода и равномерности распределения жидкости многоканальной гидравлической системы, содержащее жидкостную камеру с гидравлическим входом и двумя или более гидравлическими выходами для выпуска электропроводящей жидкости, а также измеритель расхода, соединенный с блоком управления, отличающееся тем, что измеритель расхода установлен на гидравлическом входе жидкостной камеры, и каждый гидравлический выход оснащен размещенным на траектории выпущенной из гидравлического выхода струи измерительным электродом, соединенным через преобразователь тока с блоком управления и с первым выходом общего источника напряжения, второй выход которого соединен с жидкостной камерой и/или гидравлическими выходами.

2. Устройство по п. 1, отличающееся тем, что гидравлический вход жидкостной камеры дополнительно может быть оснащен электроуправляемым гидроклапаном.

3. Устройство по п. 1, отличающееся тем, что гидравлический вход жидкостной камеры дополнительно может быть оснащен дозатором.

4. Устройство по п. 1, отличающееся тем, что в качестве общего источника напряжения использован источник биполярного переменного напряжения определенной частоты, при этом частота источника биполярного переменного напряжения выбрана в зависимости от примененного материала измерительного электрода.

5. Устройство по п. 1, отличающееся тем, что дополнительно может быть снабжено устройством с каналами, установленным между жидкостной камерой и охлаждаемым изделием/материалом.

6. Устройство по п. 1, отличающееся тем, что гидравлические выходы изготовлены из диэлектрического материала, а жидкостная камера изготовлена из металла и электрически соединена со вторым выходом общего источника напряжения.

7. Устройство по п. 1, отличающееся тем, что жидкостная камера изготовлена из диэлектрического материала, а гидравлические выходы изготовлены из металла и электрически соединены со вторым выходом общего источника напряжения.

8. Устройство по п. 1, отличающееся тем, что жидкостная камера и гидравлические выходы изготовлены из металла и электрически соединены со вторым выходом общего источника напряжения.

| US 4932232 А, 12.06.1990;CN 1528534 A, 15.09.2004 | |||

| US 2005011281 A1, 20.01.2005;JPH07112254 A,02.05.1995. |

Авторы

Даты

2016-11-27—Публикация

2014-09-01—Подача