ОБЛАСТЬ ТЕХНИКИ

[0001] Данное изобретение, в целом, относится к уплотнениям для уменьшения протечки и, более конкретно, к уплотнительным вставкам для уменьшения протечки через зазоры между неподвижными компонентами ротационных машин.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] В промышленных ротационных машинах, таких как газовая турбина, обычно, используют различные уплотнения для регулирования протечек между смежными неподвижными компонентами статора, например, такими как кожухи, сопла и диафрагмы. Протечка газа либо из газового тракта, либо в газовый тракт из области высокого давления к области низкого давления, как правило, является нежелательной. Например, протечка из газового тракта в участке газовой турбины будет снижать эффективность газовой турбины, что увеличит затраты на топливо. Соответственно, для регулирования возникающей около турбины протечки воздуха, поступающего к турбине из компрессора, выполняют уплотнения. Кроме того, протечка из газового тракта в участке камеры сгорания газовой турбины потребует повышения температуры горения для поддержания требуемого уровня энергии. Увеличение температуры горения приводит к увеличению образования NOx и CO. Неподвижные компоненты часто имеют поверхности различной формы, и в условиях высоких температур они могут расширяться в различной степени с отклонением от заданного положения.

[0003] До настоящего времени использовались тканевые уплотнения в зазорах протечки из газового тракта в участках статора газовых турбин. Как правило, тканевое уплотнение содержит центральную вставку с тканевыми слоями, расположенными на каждой стороне. Указанные тканевые уплотнения являются износостойкими уплотнениями без обеспечения значительной жесткости. Однако тканевые уплотнения могут создавать возможность для нежелательной протечки через их две боковые поверхности. Кроме того, тканевые уплотнения могут закручиваться или неэластично изгибаться внутри зазора между двумя неподвижными компонентами и, соответственно, могут обеспечивать уплотнение зазора с меньшей эффективностью, чем это требуется.

[0004] Таким образом, является желательным уменьшить протечки в зазорах между неподвижными компонентами в ротационной машине.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] В соответствии с вариантом выполнения данного изобретения предлагается уплотнительный узел для ротационных машин. Указанный уплотнительный узел содержит уплотнительную вставку, размеры которой обеспечивают ее размещение в пазу между компонентами статора ротационной машины и которая содержит уплотнительные пластины, образующие С-образную уплотнительную вставку. Указанная уплотнительная вставка имеет две прямолинейные поверхности, соединенные первым и вторым боковыми участками. Первый боковой участок имеет ширину, которая меньше ширины второго бокового участка, а второй боковой участок образует зазор и сходящийся угол для обеспечения возможности введения уплотнительной вставки в паз между компонентами статора.

[0006] В соответствии с вариантом выполнения данного изобретения предлагается уплотнительная вставка для компонентов турбины. Указанная уплотнительная вставка содержит одну или более уплотнительных пластин, образующих коробчатую уплотнительную вставку, размеры которой обеспечивают ее размещение в пазу между компонентами турбины. Указанная коробчатая уплотнительная вставка имеет в поперечном сечении прямоугольную форму с закругленными углами.

[0007] В соответствии с вариантом выполнения данного изобретения предлагается способ уменьшения протечки в ротационной машине. Указанный способ включает введение первого бокового участка уплотнительной вставки в первый паз первого неподвижного компонента ротационной машины. Указанный способ также включает введение второго бокового участка уплотнительной вставки во второй паз второго неподвижного компонента ротационной машины, причем указанная уплотнительная вставка содержит одну или более уплотнительных пластин, соединенных с образованием коробчатой уплотнительной вставки или С-образной уплотнительной вставки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Эти и другие свойства, аспекты и преимущества данного изобретения будут более понятны из прочтения последующего подробного описания со ссылкой на сопроводительные чертежи, на которых одинаковыми номерами позиций обозначены одинаковые компоненты и на которых

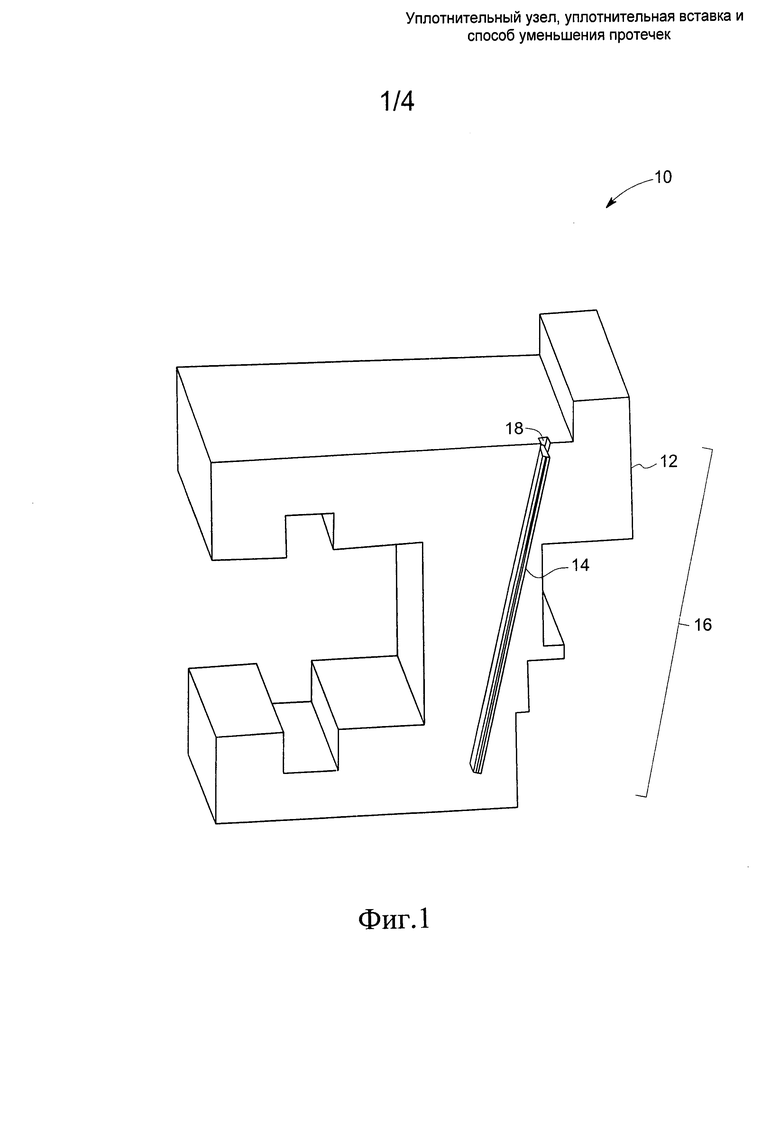

[0009] Фиг.1 изображает вид в разрезе части неподвижного компонента ротационной машины с уплотнительным узлом, обеспечивающим уменьшение протечки в соответствии с вариантом выполнения изобретения;

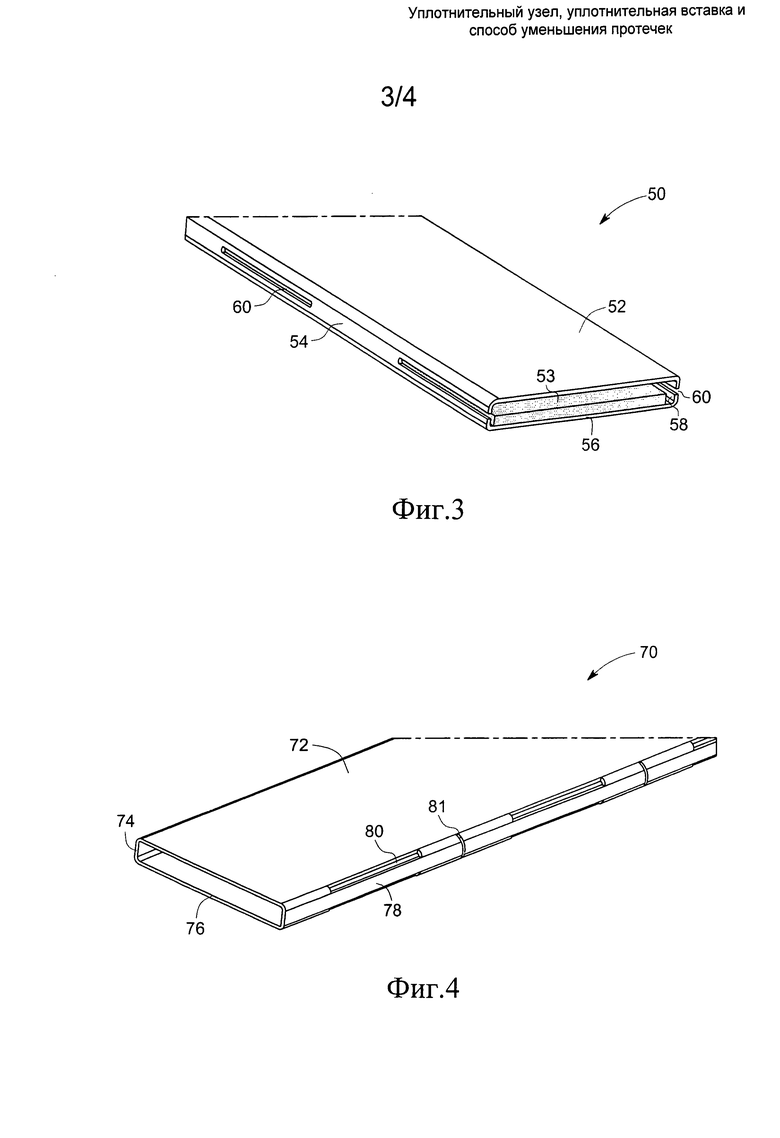

[0010] Фиг.2 изображает разрез уплотнительной вставки ротационной машины в соответствии с другим вариантом выполнения данного изобретения;

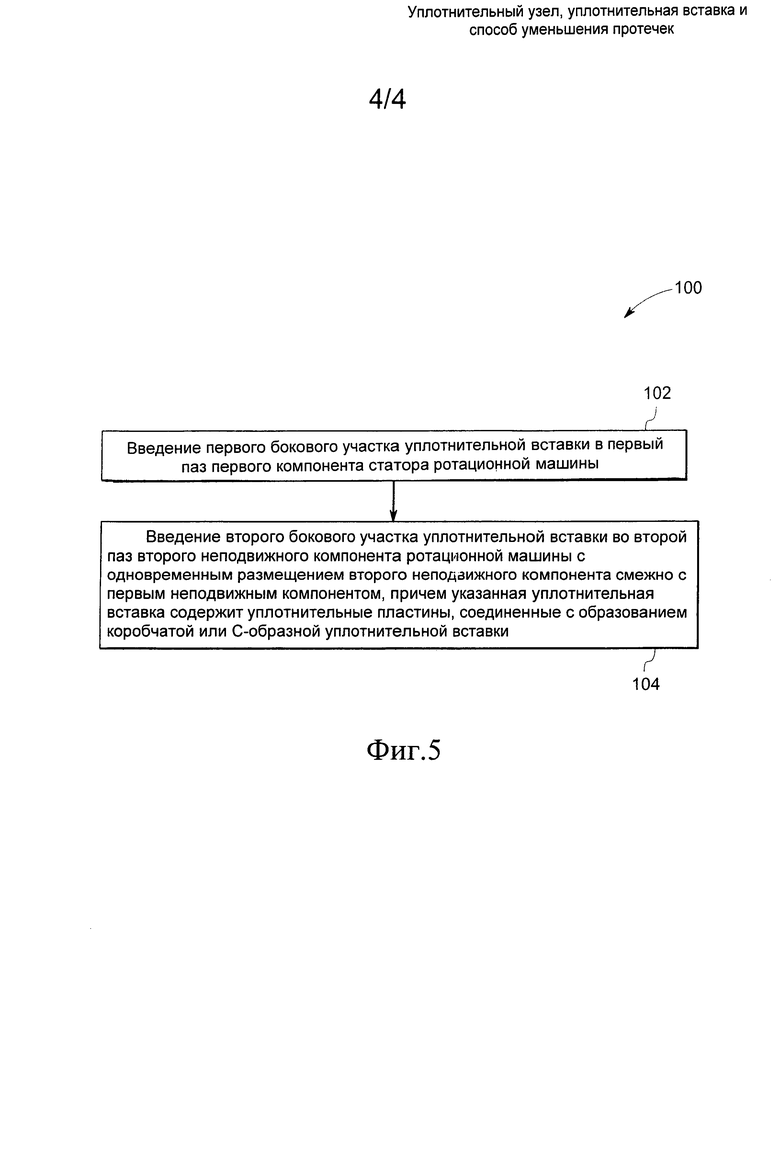

[0011] Фиг.3 изображает вид в аксонометрии уплотнительной вставки ротационной машины в соответствии с вариантом выполнения изобретения;

[0012] Фиг.4 изображает вид в аксонометрии уплотнительной вставки ротационной машины в соответствии с еще одним вариантом выполнения изобретения;

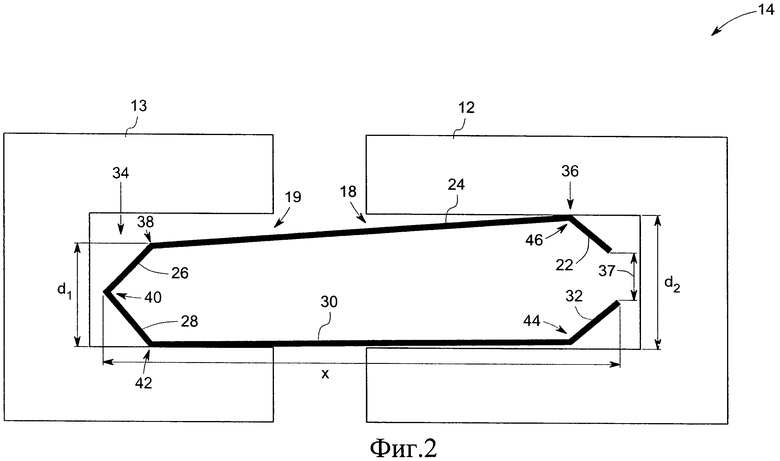

[0013] Фиг.5 изображает блок-схему способа уменьшения протечки в ротационной машине в соответствии с вариантом выполнения изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0014] При описании элементов различных вариантов выполнения изобретения подразумевается, что упоминание элементов в единственном числе и слово «указанный» обозначают наличие одного или более указанных элементов. Подразумевается, что термины «содержащий», «включающий» и «имеющий» носят охватывающий характер и означают возможность использования дополнительных элементов помимо элементов, перечисленных в данном документе. Любые примеры рабочих параметров не исключают другие параметры представленных вариантов выполнения.

[0015] Фиг.1 иллюстрирует типичный пример части статора ротационной машины, обозначенной в целом номером 10, содержащей неподвижный компонент 12 с уплотнительной вставкой 14, образующей уплотнительный узел 16 в соответствии с вариантом выполнения изобретения. Следует отметить, что указанная ротационная машина может содержать несколько уплотнительных вставок 14, расположенных в соответствующих пазах между неподвижными компонентами. В одном варианте выполнения каждая уплотнительная вставка 14 может иметь С-образную конструкцию. В другом варианте выполнения каждая уплотнительная вставка 14 может иметь коробчатую конструкцию. При необходимости могут использоваться комбинации С-образной и коробчатой конструкций. Следует отметить, что указанная часть 10 статора может быть любым неподвижным участком ротационной машины, расположенным вокруг канала для текучей среды. Неподвижный компонент 12 наряду с другими неподвижными компонентами ротационной машины может быть расположен так, что между неподвижными компонентами 12 образованы пазы 18. В одном варианте выполнения первая половина уплотнительной вставки 14 расположена в пазу 18 первого неподвижного компонента кожуха, а вторая половина уплотнительной вставки 14 расположена в пазу второго смежного неподвижного компонента кожуха ротационной машины (как показано на фиг.2 под номером позиции 19). Уплотнительный узел 16, содержащий несколько уплотнительных вставок 14, обеспечивает сведение к минимуму потока текучей среды через пазы 18, создавая тем самым возможность для поддержания высокой эффективности ротационной машины с уменьшенными протечками во время работы. В одном варианте выполнения уплотнительная вставка 14 содержит слой, расположенный в С-образной или коробчатой конструкции, обеспечивающий дополнительное сведение к минимуму протечек. Подробно указанные вставки 14 будут дополнительно рассмотрены ниже.

[0016] Фиг.2 представляет собой разрез уплотнительной вставки 14 ротационной машины в соответствии с вариантом выполнения изобретения. Как показано в этом варианте выполнения, уплотнительная вставка 14 содержит уплотнительные пластины 22, 24, 26, 28, 30, 32, которые образуют С-образную уплотнительную вставку 14, расположенную в пазах 18, 19 между неподвижными компонентами. Применительно к данному документу под термином «паз» понимается или один паз в одном из неподвижных компонентов или общая область, образованная двумя смежными пазами. Уплотнительные пластины 24 и 30 образуют две прямолинейные поверхности С-образной уплотнительной вставки 14. Уплотнительные пластины 22, 26, 28 и 32 могут использоваться для содействия позиционированию уплотнительной вставки внутри пазов 18, 19 между неподвижными компонентами 12 и 13 во время сборки. С-образная уплотнительная вставка 14 имеет первый боковой участок 34 с шириной d1, которая меньше ширины второго бокового участка 36 в соответствии с одним вариантом выполнения. Первый боковой участок 34 содержит уплотнительные пластины 26 и 28, соединенные вместе с образованием угла 40, тогда как второй боковой участок 36 содержит уплотнительные пластины 22 и 32, соединенные под углом с уплотнительными пластинами 24 и 30 соответственно, но при этом пластины 22 и 32 не соединены непосредственно друг с другом. Во время введения указанной вставки 14 в ротационную машину наклонные поверхности указанных пластин 22 и 32 способствуют размещению вставки 14 в пазы 18 между неподвижными компонентами, в то время как наклонные поверхности уплотнительных пластин 26 и 28 обеспечивают пространство для размещения смежного компонента ротационной машины таким образом, что паз указанного компонента может вмещать первый боковой участок 34. На втором боковом участке 36 С-образная конструкция уплотнительной вставки 14 также содержит переменный зазор 37. Указанный зазор 37 выполнен с обеспечением размещения С-образной уплотнительной вставки 14 в пазу 18 неподвижного компонента 12 без использования клея или любого другого крепежного средства, причем указанная вставка будет прочно удерживаться в пазу 18 пока неподвижный компонент 13 установлен рядом с неподвижным компонентом 12. Указанные пластины 22, 32 и 26, 28 помогают при сборке в случае смещения из заданного положения. В одном варианте выполнения уплотнительная вставка 14 может быть выполнена из цельной пластины путем гибки, что позволит легко сформировать второй боковой участок 36 с переменным зазором 37. Кроме того, во время работы указанной вставки зазор 37 во втором боковом участке 36 обеспечивает прохождение текучей среды под высоким давлением в полость С-образной уплотнительной вставки и выравнивание давления в секциях высокого давления уплотнительной вставки 14 так, что высокое давление действует, главным образом, на внутреннюю поверхность уплотнительной пластины 30 вставки 14. Первый боковой участок 34 и второй боковой участок 35 разнесены на длину x, причем длина «x» С-образной уплотнительной вставки превышает ширину «d1» или «d2» с образованием тем самым удлиненной С-образной уплотнительной вставки. До введения второго бокового участка 36 в паз 18 его ширина «d2» превышает ширину паза 18 неподвижных компонентов 12. Указанная С-образная конструкция с изменяемой шириной первого бокового участка 34 и второго бокового участка 36 обеспечивает надежное удержание вставки 14, благодаря которому пластины 24 и 30 остаются в плотном контакте со стенками пазов 18, 19 между неподвижными компонентами 12, обеспечивая тем самым уплотнение во время работы ротационной машины и удержание вставки 14 в пазах 18, 19. Помимо этого, в одном варианте выполнения каждый из углов 38, 40, 42, 44 и 46, образованных пластинами 22, 24, 26, 28, 30, 32, имеет небольшой радиус кривизны. Кроме того, в одном варианте выполнения пластины 26 и 28 могут иметь множество вырезов (на фиг.2 не показаны, но обозначены, например, номером позиции 60 на фиг.3, и номерами позиций 80 и 81 на фиг.4) для более легкого прохождения текучей среды под высоким давлением в полость, образованную С-образной вставкой 14.

[0017] В одном варианте выполнения толщина уплотнительных пластин вставки 14 может равняться приблизительно 0,015 дюйма (0,037 см). Для изготовления уплотнительных пластин могут использоваться любые подходящие по конструкционным и тепловым характеристикам материалы, при этом рекомендуются термостойкие упругие материалы. К неограничивающему примеру материала для уплотнительной вставки 14 можно отнести хромоникелемолибденовый сплав, например, имеющийся в наличии в компании Haynes International. Кроме того, применительно к данному документу предполагается, что термин «присоединенный» или «соединенный» включает варианты выполнения, в которых отдельные пластины физически соединены, а также варианты выполнения, в которых выполнена гибка цельной пластины для образования указанных пластин.

[0018] Помимо этого, в одном варианте выполнения вставка 14, показанная на фиг.2, может иметь слой (на фиг.2 не показан, но обозначен, например, на фиг.3 номером 53 позиции), обеспечивающий уменьшение протечек в случае поломки пластин 24 или 30. Такой слой также может обеспечивать дополнительную конструкционную опору для вставки 14. К неограничительным примерам указанного слоя относятся стеклянная пластина, керамическая конструкция, или металлизированный тканый материал. Следует отметить, что размеры вставки 14 и любого дополнительного слоя в показателях длины могут соответствовать длине пазов 18, 19, которая может отличаться в разных местах статора ротационной машины.

[0019] Фиг.3 представляет собой вид в аксонометрии уплотнительной вставки 50 ротационной машины в соответствии с еще одним вариантом выполнения данного изобретения. В варианте выполнения, показанном на фиг.3, указанная вставка 50 является коробчатой уплотнительной вставкой, образованной уплотнительными пластинами 52, 54, 56 и 58. Во время сборки неподвижных компонентов ротационных машин одна из уплотнительных пластин 52 или 56 может быть приклеена к пазу неподвижного компонента в соответствии с вариантом выполнения данного изобретения. Эта коробчатая уплотнительная вставка 50 имеет в поперечном сечении прямоугольную форму, предпочтительно со скругленными углами. Указанная вставка 50 выполнена с возможностью плотной посадки в зазоре между неподвижными компонентами ротационной машины для уменьшения протечки. Например, размер вставки 50 может быть выбран в соответствии с величиной зазора между неподвижными компонентами в различных местах ротационной машины, причем длина и ширина боковых сторон вставки 50 почти равны длине и ширине указанного зазора между неподвижными компонентами. В этом варианте выполнения уплотнительные пластины 52 и 56 имеют удлиненную форму и выровнены параллельно друг другу, тогда как уплотнительные пластины 54 и 58 по бокам имеют вырезы 60. В одном варианте выполнения вырезы 60 расположены симметрично по центру противоположных боковых сторон 54, 58. Указанные вырезы 60 позволяют текучей среде под высоким давлением занимать полость коробчатой уплотнительной вставки 50. Это предотвращает деформацию коробчатой конструкции уплотнительной вставки 50 и регулирует протечку. В одном варианте выполнения толщина уплотнительных пластин 52, 54, 56 и 58 уплотнительной вставки 50 может равняться приблизительно 15 мил (0,037 см). К неограничительному примеру материала вставки 50 можно отнести хромоникелемолибденовый сплав, например, предлагаемый компанией Haynes International. Кроме того, в одном варианте выполнения вставка 50 может содержать дополнительный слой 53 для уменьшения протечек в случае поломки уплотнительных пластин 52 или 56. Такой слой также может обеспечивать дополнительную конструкционную опору для вставки 50. К неограничительным примерам указанного слоя 53 относятся стеклянная пластина, керамическая конструкция или металлизированный тканый материал. Как и в варианте с С-образной конструкцией, в варианте с коробчатой конструкцией отдельные пластины могут быть соединены друг с другом или может быть согнут цельный листовой материал.

[0020] Фиг.4 представляет собой вид в аксонометрии уплотнительной вставки 70 ротационной машины в соответствии с другим вариантом выполнения данного изобретения. В этом варианте выполнения уплотнительная вставка 70 является коробчатой уплотнительной вставкой, выполненной из плоских уплотнительных пластин 72, 74, 76 и 78 с вырезами 80 у закругленных углов. Указанные вырезы 80 позволяют текучей среде под высоким давлением занимать полость коробчатой уплотнительной вставки 70. Это предотвращает деформацию коробчатой конструкции вставки 70 и регулирует протечку через зазоры между неподвижными компонентами ротационной машины. В одном варианте выполнения указанные вырезы 80 могут быть выполнены вертикально, показаны в виде вертикальных вырезов 81, на противоположных сторонах вставки 70 на плоских уплотнительных пластинах 74 и 78. В другом варианте выполнения уплотнительная вставка 70 может не содержать каких-либо вырезов.

[0021] Фиг.5 представляет собой блок-схему способа 100 уменьшения протечки в ротационной машине в соответствии с вариантом выполнения данного изобретения. На этапе 102 данный способ включает введение первой части вставки, содержащей коробчатую уплотнительную вставку или С-образную уплотнительную вставку, в первый паз первого неподвижного компонента. В одном варианте выполнения указанный способ включает создание уплотнительной вставки с С-образным поперечным сечением. В другом варианте выполнения указанный способ включает создание коробчатой уплотнительной вставки. На этапе 104 указанный способ включает расположение второго неподвижного компонента рядом с первым неподвижным компонентом. Указанный второй неподвижный компонент имеет второй паз, в который вводят второй участок уплотнительной вставки во время позиционирования второго компонента. Указанные уплотнительные вставки, расположенные в пазах между компонентами статора ротационной машины, используются для уменьшения протечки в пазах. В одном варианте выполнения указанный способ также включает размещение слоя из стеклянного, или керамического, или металлизированного тканого материала в уплотнительной вставке для уменьшения протечек в случае поломки уплотнительных пластин и обеспечения дополнительной конструкционной опоры указанной вставке.

[0022] Преимущественно предлагаемые уплотнительный узел и способ обеспечивают уменьшение протечек между зазорами неподвижных компонентов ротационных машин. Уплотнительная вставка С-образной или коробчатой конструкции обеспечивает эффективное уплотнение, что приводит к меньшим паразитным протечкам в зазорах неподвижных компонентов в газовых или паровых турбинах или других ротационных машинах. Такое решение дополнительно приводит к повышению эффективности комбинированного цикла ротационной машины и более низким эксплуатационным расходам. Поскольку предлагаемые уплотнительный узел и способ обеспечивают уменьшение протечек, то это создает возможность для уменьшения температуры горения для поддержания уровня энергии во время работы ротационной машины.

[0023] Помимо этого, специалист в данной области техники должен понимать, что существует возможность взаимозаменяемости различных деталей из различных вариантов выполнения. Подобным образом, рассмотренные различные этапы способа и детали, а также другие известные эквиваленты указанных способов и деталей, могут быть объединены и подобраны специалистом в данной области техники для создания конструкции дополнительных узлов и способов в соответствии с основными положениями данного изобретения. Следует понимать, что необязательно все подобные вышеописанные цели или преимущества могут быть достигнуты в соответствии с любым конкретным вариантом выполнения. Соответственно, например, специалисты в данной области техники должны понимать, что указанные узлы и способы, рассмотренные в данном документе, могут быть реализованы или выполнены способом, который обеспечивает или оптимизирует одно преимущество или группу преимуществ, как указано в данном документе, без необходимости в достижении других целей или преимуществ, как может быть указано или предложено в данном документе.

[0024] Несмотря на то, что были проиллюстрированы и описаны лишь конкретные свойства данного изобретения, специалистам будут очевидны многие модификации и изменения. Поэтому следует понимать, что прилагаемая формула изобретения распространяется на все подобные модификации и изменения, как подпадающие под сущность данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И РОТАЦИОННАЯ МАШИНА | 2012 |

|

RU2607195C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ТУРБОМАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2598620C2 |

| ЭЛЛИПТИЧЕСКОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2579428C2 |

| ОСЕВОЕ ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2596889C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2581534C2 |

| СИСТЕМА И СПОСОБ РЕЗАНИЯ МЕТАЛЛОВ | 2011 |

|

RU2599589C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ТУРБОУСТАНОВКИ (ВАРИАНТЫ) И ТУРБИНА ИЛИ КОМПРЕССОР | 2011 |

|

RU2598962C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) И РОТАЦИОННАЯ УСТАНОВКА | 2011 |

|

RU2572467C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И СПОСОБ УПЛОТНЕНИЯ ГАЗОВОГО ТРАКТА | 2011 |

|

RU2595286C2 |

| ТКАНЕВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2604265C2 |

Изобретение относится к уплотнительному узлу для ротационной машины. Уплотнительный узел содержит уплотнительную вставку, содержащую уплотнительные пластины, образующие С-образную или коробчатую уплотнительную вставку. С-образная уплотнительная вставка имеет первый боковой участок, ширина которого меньше ширины второго противоположного бокового участка, при этом второй боковой участок указанной вставки образует зазор между по меньшей мере двумя прямолинейными поверхностями со сходящимся углом для обеспечения размещения второго участка в пазу между компонентами статора. Коробчатая уплотнительная вставка имеет вырезы на двух противоположных сторонах или углах для обеспечения прохождения текучей среды высокого давления в полость коробчатой уплотнительной вставки. Указанная вставка может быть вставлена в один или более пазов между смежными компонентами статора ротационной машины. Изобретение уменьшает протечки между неподвижными компонентами в ротационной машине.3 н. и 17 з.п. ф-лы, 4 ил.

1. Уплотнительный узел для ротационной машины, содержащий уплотнительную вставку, размеры которой обеспечивают ее размещение в пазу между компонентами статора ротационной машины и которая содержит уплотнительные пластины, образующие С-образную уплотнительную вставку, причем указанная вставка имеет две прямолинейные поверхности, соединенные первым и вторым боковыми участками, при этом ширина первого бокового участка меньше ширины второго бокового участка, и второй боковой участок имеет зазор и сходящийся угол для обеспечения введения уплотнительной вставки в указанный паз между компонентами статора.

2. Уплотнительный узел по п.1, в котором до введения в паз ширина второго бокового участка превышает ширину паза.

3. Уплотнительный узел по п.1, в котором каждый из боковых участков, первый и второй, имеет по меньшей мере два угла с закруглениями.

4. Уплотнительный узел по п.1, в котором уплотнительная вставка внутри между уплотнительными пластинами содержит слой из металлизированного тканого материала, или стеклянную пластину, или керамическую конструкцию.

5. Уплотнительный узел по п.1, в котором уплотнительные пластины содержат хромоникелемолибденовый сплав.

6. Уплотнительный узел по п.1, в котором первый боковой участок C-образной уплотнительной вставки имеет вырезы.

7. Уплотнительный узел по п.1, в котором уплотнительная вставка содержит цельную пластину, изогнутую с образованием уплотнительных пластин.

8. Уплотнительная вставка для компонентов турбины, содержащая уплотнительные пластины, образующие коробчатую уплотнительную вставку, размеры которой обеспечивают ее размещение в пазу между компонентами турбины, причем указанная коробчатая уплотнительная вставка имеет в поперечном сечении прямоугольную форму с закругленными углами.

9. Уплотнительная вставка по п.8, в которой коробчатая уплотнительная вставка имеет вырезы, расположенные на двух противоположных боковых сторонах, соединяющих две прямолинейные поверхности, для обеспечения прохождения текучей среды в полость коробчатой уплотнительной вставки.

10. Уплотнительная вставка по п.9, в которой указанные вырезы расположены симметрично по центру на противоположных боковых сторонах.

11. Уплотнительная вставка по п.8, в которой коробчатая уплотнительная вставка содержит вырезы, расположенные на углах, образованных двумя противоположными боковыми сторонами, соединяющими две прямолинейные поверхности.

12. Уплотнительная вставка по п.11, в которой указанные вырезы выполнены в горизонтальном направлении на углах или в вертикальном направлении на противоположных боковых сторонах.

13. Уплотнительная вставка по п.8, в которой коробчатая уплотнительная вставка содержит внутри между уплотнительными пластинами слой из металлизированного тканого материала, или слой из стеклянной пластины, или слой из керамического материала.

14. Уплотнительная вставка по п.8, в которой уплотнительные пластины содержат хромоникелемолибденовый сплав.

15. Способ уменьшения протечки в ротационной машине, включающий

введение первого бокового участка уплотнительной вставки в первый паз первого неподвижного компонента ротационной машины и

введение второго бокового участка уплотнительной вставки во второй паз второго неподвижного компонента ротационной машины с одновременным размещением второго неподвижного компонента смежно с первым неподвижным компонентом,

причем указанная уплотнительная вставка содержит уплотнительные пластины, соединенные с образованием коробчатой уплотнительной вставки или С-образной уплотнительной вставки.

16. Способ по п.15, в котором С-образная уплотнительная вставка имеет две прямолинейные поверхности, соединенные первым и вторым боковыми участками, причем первый боковой участок содержит замкнутую сторону с первой шириной, а второй боковой участок содержит разомкнутую сторону со второй шириной, превышающей первую ширину и превышающей ширину паза до введения вставки в указанный паз, причем при введении указанной вставки сжимают второй боковой участок, располагают уплотнительную вставку в пазу и убирают сжимающее усилие.

17. Способ по п.16, в котором первый боковой участок имеет вырезы, обеспечивающие прохождение текучей среды высокого давления в полость C-образной уплотнительной вставки.

18. Способ по п.15, в котором уплотнительная вставка является коробчатой уплотнительной вставкой, имеющей на двух противоположных сторонах или углах вырезы, обеспечивающие прохождение текучей среды высокого давления в полость коробчатой уплотнительной вставки.

19. Способ по п.15, в котором уплотнительная вставка содержит внутри между уплотнительными пластинами слой из стеклянного, или керамического, или металлизированного тканого материала.

20. Способ по п.15, в котором уплотнительная вставка содержит цельную пластину, изогнутую с образованием уплотнительных пластин.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ предотвращения взрывов паров масла в закрытых картерах двигателей внутреннего сгорания | 1956 |

|

SU108548A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 5934687 A, 10.08.1999 | |||

| Способ предотвращения взрывов паров масла в закрытых картерах двигателей внутреннего сгорания | 1956 |

|

SU108548A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2016-12-10—Публикация

2012-11-28—Подача