Изобретение относится к резанию металлов и, более конкретно, к электролитическому резанию.

На нефтеперегонных заводах, нефтехимических заводах, газоперерабатывающих заводах и на других видах производства могут использовать ротационные машины. Например, паровые турбины могут преобразовывать тепловую энергию пара под давлением во вращательное движение. В различных местах внутри паровых турбин могут быть расположены уплотнители для снижения утечки пара в атмосферу или из одной секции паровой турбины в другую. Определенные типы уплотнителей могут включать тонкие металлические пластины, расположенные по окружности вокруг вращающегося элемента паровой турбины, чтобы снизить утечку пара. Металлические пластины могут быть отрезаны от рулона листового металла или других типов тонколистового металла. Для резания листового металла могут использовать различные способы. Выбор конкретного способа может зависеть от различных соображений, таких как скорость резания, точность, образование заусенцев и стоимость установки и производства. К сожалению, существующие способы могут иметь недостатки в одном или более из указанных параметров, что приводит к образованию избыточных заусенцев и/или несимметричных кромок.

Конкретные воплощения, соответствующие области защиты, определяемой формулой изобретения, обобщены ниже. Эти воплощения не предполагают ограничения области защиты заявленного изобретения, но они представлены только для обеспечения краткого описания возможных вариантов изобретения. В действительности, изобретение может включать различные варианты, которые могут быть аналогичными или отличными от воплощений, изложенных ниже.

В первом воплощении, система включает электролитический режущий инструмент. Электролитический режущий инструмент включает первый катод, расположенный с первым зазором от первой стороны заготовки, второй катод, расположенный со вторым зазором от второй стороны заготовки. Первый и второй катоды расположены напротив друг друга. Электролитический режущий инструмент также включает первый проход для электролита, предназначенный для протекания первого электролита через первый зазор между первым катодом и заготовкой, второй проход для электролита, предназначенный для протекания второго электролита через второй зазор между вторым катодом и заготовкой, и источник питания, предназначенный для обеспечения протекания тока через первый зазор и второй зазор, чтобы вызывать электролитическое растворение в заготовке как с первой стороны, так и со второй стороны.

Во втором воплощении способ включает обеспечение протекания первого электролита по первому проходу для электролита через первый зазор между первым катодом и первой стороной заготовки, обеспечение протекания второго электролита по второму проходу для электролита через второй зазор между вторым катодом и второй стороной заготовки. Первый и второй катоды расположены напротив друг друга. Способ также включает обеспечение протекание тока через первый зазор и второй зазор, чтобы вызывать электролитическое растворение в заготовке как с первой стороны, так и со второй стороны.

В третьем воплощении система включает ротационную машину и податливые уплотнительные пластины, расположенные по окружности в ротационной машине. Каждая податливая уплотнительная пластина включает металлический лист с вырезом, полученным электролитическим сужением сечения (electrolytic pinch cut), который является симметричным относительно центральной плоскости металлического листа.

Краткое описание чертежей

Эти и другие признаки, аспекты и преимущества настоящего изобретения станут более понятными при прочтении последующего подробного описания со ссылками на прилагаемые чертежи, на которых подобные цифровые позиции обозначают подобные элементы на чертежах, где:

на Фиг.1 представлен вид сбоку в поперечном сечении паровой турбины с податливыми уплотнительными пластинами в соответствии с одним воплощением;

на Фиг.2 представлен неполный вид в перспективе пакета податливых уплотнительных пластин в соответствии с одним воплощением;

на Фиг.3 представлен вид в перспективе системы электролитического резания в соответствии с одним воплощением;

на Фиг.4 представлен вид спереди элемента податливой уплотнительной пластины, образованного системой электролитического резания в соответствии с одним воплощением;

на Фиг.5 представлен в разрезе вид в перспективе одного воплощения системы электролитического резания, где электролит протекает параллельно заготовке;

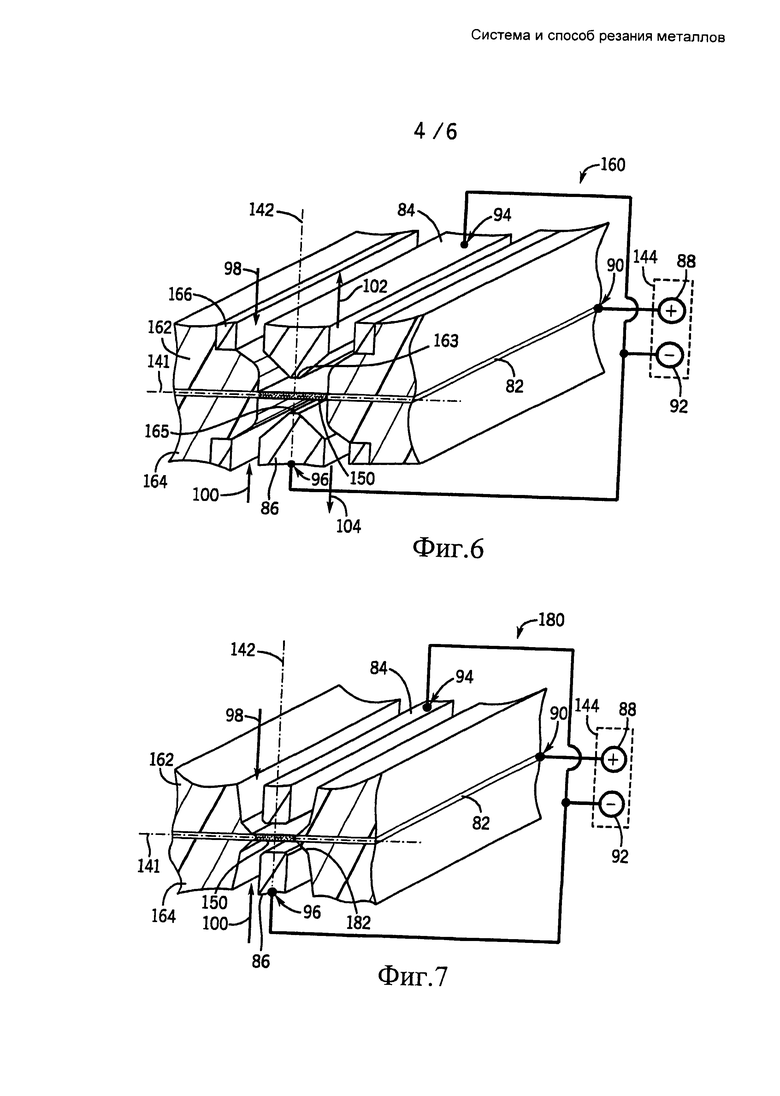

на Фиг.6 представлен в разрезе вид в перспективе одного воплощения системы электролитического резания, где заготовка закреплена изолированными зажимами;

на Фиг.7 представлен в разрезе вид в перспективе одного воплощения системы электролитического резания, где изолированные зажимы сформированы так, чтобы получить требуемую кромку заготовки;

на Фиг.8 представлен в разрезе вид в перспективе одного воплощения системы электролитического резания, где заготовка закреплена металлическими зажимами с промежуточным изолирующим слоем;

На Фиг.9 представлен в разрезе вид в перспективе одного воплощения системы электролитического резания, где катоды выполнены с возможностью перемещения для получения требуемой кромки заготовки.

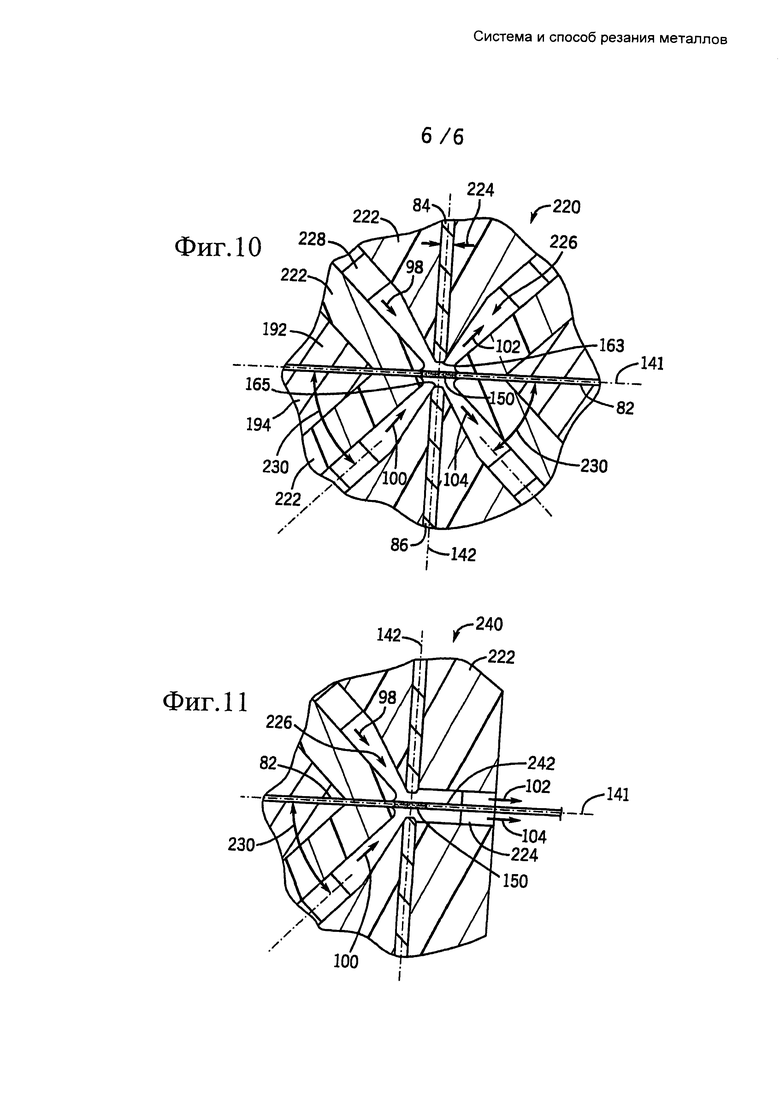

На Фиг.10 представлено поперечное сечение одного воплощения системы электролитического резания, где электролит направляют к заготовке под углом, и

На Фиг.11 представлено поперечное сечение одного воплощения системы электролитического резания, где часть заготовки удаляют после резания в виде обрезков.

Одно или более конкретных воплощений настоящего изобретения описаны далее. В попытке обеспечить краткое описание воплощений все признаки, касающиеся фактической реализации, могут быть не указаны в описании. Следует понимать, что при осуществлении любой такой фактической реализации, как во многих инженерных или конструкторских проектах, должны быть разработаны технические решения, обусловленные спецификой конкретной реализации, для достижения конкретных задач разработчиков, таких как соответствие ограничениям, накладываемым системой и производством, которые могут отличаться в различных реализациях. Более того, следует понимать, что такие усилия по разработке могут быть сложными и продолжительными, но тем не менее они являются обычной процедурой по конструированию, изготовлению и осуществлению производства для специалиста в данной области техники, использующего преимущества этого описания.

При указании элементов различных воплощений настоящего изобретения в единственном числе подразумевают наличие одного или более таких элементов. Слова «включающий», «содержащий» и «имеющий» подразумевают, что могут присутствовать дополнительные элементы, отличные от перечисленных элементов.

Как описано далее, в раскрываемых воплощениях обеспечивают электролитическое резание сужением сечения (pinch cutting) различных заготовок, таких как листы, пластины, по существу плоские конструкции, по существу искривленные конструкции или любые другие конструкции одинаковой толщины. В частности, в способах электролитического резания сужением сечения к противоположным сторонам заготовки прикладывают поток электролитов, что обеспечивает растворение заготовки с противоположных сторон для более симметричного, однородного и гладкого разрезания заготовки. Податливая уплотнительная пластина является одним из примеров заготовки, которую можно подвергать электролитическому резанию сужением сечения согласно описанным воплощениям. Податливая уплотнительная пластина может быть сконструирована так, чтобы обеспечить предотвращение протечки в аксиальном направлении между вращающимся элементом и стационарным элементом ротационной машины, такой как компрессор, турбина или насос. Каждая податливая уплотнительная пластина, также называемая лепестком, может представлять собой единичный металлический лист и податливые уплотнительные пластины могут быть уложены одна на другую в окружном направлении вокруг вращающегося элемента. Группы податливых уплотнительных пластин могут быть расположены в пакетах для облегчения установки и извлечения. Податливые уплотнительные пластины позволяют сформировать барьер для текучих сред (например, газов или жидкостей), протечка которых может происходить в аксиальном направлении относительно вращающегося элемента. Кроме того, податливые уплотнительные пластины могут двигаться и/или сгибаться в радиальном направлении и таким образом могут способствовать снижению протечки в ходе движения вращающегося элемента.

В некоторых воплощениях пакеты податливых уплотнительных пластин могут включать более 1000 пластин, 5000 пластин или даже 10000 пластин. Толщина каждой податливой уплотнительной пластины может составлять приблизительно от 2,5 до 2500 мкм, от 10 до 1500 мкм или от 25 до 250 мкм. Однако количество, геометрические размеры и конфигурация податливых уплотнительных пластин может изменяться в различных областях применения. Податливые уплотнительные пластины могут быть нарезаны с получением различных форм для обеспечения определенной геометрии внутри ротационной машины. Кроме того, для процесса резания может требоваться получение кромок податливых уплотнительных пластин, на которых отсутствуют заусенцы, которые представляют собой загнутые края или небольшие кусочки метала, остающиеся прикрепленными после процесса резания. Кромки без заусенцев могут способствовать предотвращению возможных повреждений вращающегося элемента, снижая попадания обрезков в ротационную машину, и/или способствовать формированию гибкого пакета геометрически правильной формы из уложенных одна на другую податливых уплотнительных пластин. Процесс, называемый снятием заусенцев, позволяет впоследствии удалять заусенцы, но это вносит дополнительную стадию в производственный процесс и увеличивает стоимость изготовления податливых уплотнительных пластин.

В рассматриваемых здесь воплощениях используют электролитическое резание сужением сечения или просто электролитическое резание для резания металлических листов с устранением недостатков других способов резания, таких как вырубка, лазерная резка, гидроабразивная резка и фотохимическое травление. Например, электролитическое резание обеспечивает кромки, на которых отсутствуют заусенцы, в отличие от вырубки и лазерной резки. Кроме того, электролитическое резание может быть более быстрым, чем гидроабразивная резка и фотохимическое травление. Более того, электролитическое резание может обеспечивать точные и повторяемые резы, без износа инструмента, как при вырубке. Более того, электролитическое резание менее дорогое, чем лазерная резка или фотохимическое травление. Наконец, поскольку электролиты используют с противоположных сторон заготовки, электролитическое резание позволяет получить симметричные и однородные вырезы, которые не могут обеспечить способы резания с одной стороны заготовки. Таким образом, электролитическое резание идеально подходит для резания листов металла с получением податливых уплотнительных пластин.

На Фиг.1 представлен вид сбоку поперечного сечения паровой турбины 10 с податливыми уплотнительными пластинами, изготовленными с помощью электролитического резания сужением сечения, в соответствии с одним воплощением. Паровая турбина включает секцию 12 высокого давления и секцию 14 среднего давления. Паровая турбина 10 также включает наружный корпус 16. Центральная часть 18 наружного корпуса 16 может включать вход 20 для пара высокого давления, через который пар высокого давления может поступать в секцию 12 высокого давления паровой турбины 10. Аналогично, центральная часть 18 наружного корпуса 16 может включать вход 22 для пара среднего давления, через который пар среднего давления поступает в секцию 14 среднего давления паровой турбины 10.

При эксплуатации, через вход 20 для пара высокого давления поступает пар высокого давления и проходит через ступени 24 высокого давления турбины, приводя в движение лопасти, которые вызывают вращение общего вала ротора паровой турбины 10. Пар высокого давления выходит из секции 12 высокого давления паровой турбины 10 через выход 26 для пара высокого давления. Выходящий из секции высокого давления пар можно использовать в секции 14 среднего давления паровой турбины 10.

Через вход 22 для пара среднего давления поступает пар среднего давления и проходит через ступени 22 среднего давления турбины, приводя в движение лопасти, которые вызывают вращение общего вала ротора паровой турбины 10. Пар среднего давления выходит из секции 14 среднего давления паровой турбины 10 через выход 30 для пара среднего давления. Выходящий из секции среднего давления пар может быть направлен в секцию низкого давления паровой турбины 10.

Паровая турбина 10 может включать несколько мест уплотнения вала, которые в основном используют для минимизации протечки пара из секций паровой турбины 10. В определенных воплощениях податливые уплотнительные пластины могут быть установлены в любых местах уплотнения вала. Например, три таких места могут включать место 32 уплотнения секции высокого давления, место 34 уплотнения средней оболочки и место 36 уплотнения секции среднего давления. В общем, место 32 уплотнения секции высокого давления расположено вблизи выхода 26 для пара высокого давления секции 12 высокого давления паровой турбины и может уменьшать протечку пара высокого давления из секции 12 высокого давления. Аналогично, место 36 уплотнения секции среднего давления расположено вблизи выхода 30 для пара среднего давления секции 14 среднего давления паровой турбины 10 и может уменьшать протечку пара среднего давления из секции 14 среднего давления. Место 34 уплотнения средней оболочки расположено вблизи центральной части 18 паровой турбины 10 и может снижать протечку пара высокого давления из секции 12 высокого давления в секцию 14 среднего давления. Другие места уплотнения вала могут быть связаны с секцией низкого давления паровой турбины 10.

В некоторых воплощениях податливые уплотнительные пластины могут быть установлены в других местах паровой турбины 10, отличных от описанных выше. Например, податливые уплотнительные пластины могут быть установлены на кромках лопаток турбины или в местах уплотнения вала между стадиями паровой турбины 10. Кроме того, податливые уплотнительные пластины могут быть использованы в кольцевом уплотнении или, в качестве альтернативы, могут быть использованы непосредственно в уплотнительной головке или конструкции статора. Податливые уплотнительные пластины могут быть установлены в сопловом аппарате, диафрагмах или в простых или в сложных узлах. Более того, податливые уплотнительные пластины могут быть установлены в газотурбинных двигателях, гидротурбинах, компрессорах, насосах и любых других типах ротационных машин. Как описано далее, каждую из податливых уплотнительных пластин изготавливают с помощью электролитического вырезания сужением сечения различных отверстий и/или кромок. В результате электролитического растворения материала с противоположных сторон пластины, полученная пластина имеет более однородный, симметричный и гладкий срез.

Обращаясь к одному из мест уплотнения вала паровой турбины более подробно, на Фиг.2 представлен неполный вид в перспективе пакета 50 податливых уплотнительных пластин в соответствии с одним воплощением. В представленном воплощении, радиальное направление показано осью 52 и аксиальное направление показано осью 54. Вращающийся элемент 56 вращается в направлении стрелки 58 относительно оси 54. По окружности вращающийся элемент 56 окружает статор 60, который остается неподвижным относительно вращающегося элемента 56 в ходе работы паровой турбины. К статору 60 присоединены одна или более податливых уплотнительных пластин 62. Один конец податливых уплотнительных пластин 62 может быть присоединен к граничной поверхности 64 статора 60 посредством сварки, крепления болтами или другими подходящими соединительными элементами. Как описано подробно выше, податливые уплотнительные пластины 62, могут быть очень тонкими, но они показаны гораздо толще на Фиг.2, для более ясного изображения. Для простоты установки и извлечения, податливые уплотнительные пластины 62 могут быть сгруппированы в пакеты из приблизительно от 1000 до 50000 уплотнительных пластин, от 2500 до 25000 уплотнительных пластин или от 5000 до 15000 уплотнительных пластин. Таким образом, меньшее количество пакетов, например, от 2 до 10 пакетов податливых уплотнительных пластин 62 может быть установлено по окружности вокруг вращающегося элемента 56, вместо большого количества отдельных податливых уплотнительных пластин 62. Податливые уплотнительные пластины 62 соединены со статором 60 под углом 66 относительно радиальной оси 52, что обеспечивает возможность перемещения податливых уплотнительных пластин 62 в радиальном направлении, для согласования с движением вращающегося элемента 56 в ходе работы паровой турбины 10. Например, угол 66 может составлять приблизительно от 0 до 90 градусов, от 5 до 75 градусов, от 10 до 60 градусов или от 15 до 30 градусов. Кроме того, поскольку податливые уплотнительные пластины 62 тонкие, они также могут изгибаться в радиальном направлении. Более того, податливые уплотнительные пластины 62 расположены так, что между концами податливых уплотнительных пластин 62 и поверхностью вращающегося элемента 56 обеспечен зазор 68. Другими словами, при эксплуатации обычно концы податливых уплотнительных пластин 62 не касаются вращающегося элемента 56. Например, зазор 68 может составлять приблизительно от 50 до 300 мкм, от 100 до 250 мкм или от 150 до 200 мкм.

В представленном на Фиг.2 воплощении податливые уплотнительные пластины 62 имеют Т-образную форму, с вырезом (например, с отверстием или прорезью) в вертикальной части Т-формы. Удаленная часть податливых уплотнительных пластин 62 совпадает с вертикальным элементом 70, который может быть сформирован в виде уплотнительного кольца, соединенного со статором 60. Вертикальный элемент 70 может обеспечивать устойчивость податливых уплотнительных пластин 62 в аксиальном направлении. Другими словами, вертикальный элемент способствует снижению изгиба или наклона податливых уплотнительных пластин 62 в аксиальном направлении 54 вследствие аксиального давления пара. Кроме того, вертикальный элемент 70 может действовать как барьер для протечки пара в аксиальном направлении. В других воплощениях податливые уплотнительные пластины 62 могут иметь другую форму и/или конфигурацию и статор 60 может содержать дополнительные вертикальные элементы 70 и/или другие конструкции для обеспечения устойчивости податливых уплотнительных пластин 62. Например, податливые уплотнительные пластины 62 могут содержать дополнительные вырезы, соответствующие дополнительным вертикальным элементам 70.

С учетом вышесказанного, на Фиг.3 представлен вид в перспективе системы 80 электролитического резания, которую можно использовать для получения податливых уплотнительных пластин 62 или других уплотнителей, уплотнительных конструкций, пластинчатых конструкций или любых других конструкций одинаковой толщины. Систему 80 электролитического резания можно также называть электролитическим режущим инструментом. В представленном воплощении заготовка 82 может представлять собой тонкий лист из электропроводящего металла, такого как, но не ограничиваясь перечисленным, нержавеющая сталь или стальные сплавы, содержащие кобальт или никель. В систему 80 электролитического резания можно вводить отдельные листы металла, или непрерывный рулон листового металла можно разворачивать и пропускать через систему 80 электролитического резания, по одному отрезку за единицу времени.

Верхний катод 84 обеспечен с одной стороны заготовки 82, а нижний катод 86 обеспечен с противоположной стороны заготовки 82. Верхний и нижний катоды 84 и 86 могут быть выполнены из электропроводящих материалов, таких как, но не ограничиваясь перечисленным, нержавеющая сталь, медь, латунь, графит или медь-вольфрам. Кроме того, верхний и нижний катоды 84 и 86 могут быть выполнены с обеспечением требуемой формы податливой уплотнительной пластины 62, вырезаемой из заготовки 82. В представленном воплощении верхний и нижний катоды 84 и 86 могут оставаться неподвижными относительно заготовки 82 в процессе электролитического резания. Однако, в некоторых воплощениях, верхний и нижний катоды 84 и 86 можно перемещать ближе к заготовке 82, как описано подробно ниже. Положительный полюс 88 соединен с заготовкой 82 с помощью соединения 90. Подобным образом, отрицательный полюс 92 соединен с верхним катодом 84 с помощью соединения 94 и соединен с нижним катодом 86 с помощью соединения 96. Положительный полюс 88 и отрицательный полюс 92 могут быть включены в источник питания, который подает либо постоянный ток (DC), пульсирующий DC или переменный ток (АС) к системе 80 электролитического резания. Величина тока, проходящего через положительный и отрицательный полюса 88 и 92, представляет собой функцию площади заготовки 82, подвергаемой электролитическому резанию. Потенциал, приложенный через положительный и отрицательный полюса 88 и 92 может составлять приблизительно от 1 до 75 В, или от 10 до 30 В. Однако, напряжение и ток могут изменятся в зависимости от материала заготовки и ее геометрии.

Помимо конструкций, описанных выше, электролит протекает к верхнему катоду 84 по пути 98 и направляется к верхнему зазору 99 между верхним катодом 84 и заготовкой 82. После прохождения через верхний зазор 99, электролит протекает от заготовки 82 по пути 102. Подобным образом, электролит протекает к нижнему катоду 86 по пути 100 и направляется к нижнему зазору 101 между нижним катодом 86 и заготовкой 82. Далее электролит протекает от заготовки 82 по пути 104. Примеры электролитов включают, но не ограничиваются перечисленным, хлорид натрия, растворенный в воде, и нитрат натрия, растворенный в воде. Один и тот же электролит можно использовать с обеих сторон заготовки или, в некоторых воплощениях, электролиты могут быть различными. Так как электрический ток проходит через электролит в верхнем и нижнем зазоре 99 или 101, металл заготовки 82 электролитически растворяется с образованием гидроксида металла и вымывается из заготовки электролитом по путям 102 или 104. Когда металл электролитически растворяется, также образуются пузырьки водорода, и пузырьки водорода вымываются с гидроксидом металла. Таким образом, металл постепенно растворяется с нижней и верхней поверхностей заготовки 82 вблизи краев верхнего и нижнего катодов 84 и 86. Согласно оценкам, электролитическое резание (или растворение металла) с обеих сторон заготовки 82 позволяет увеличить скорость резания, повысить симметричность и однородность реза, и уменьшить нежелательные неровности поверхности вдоль линии реза.

В ходе электролитического резания, также называемого электролитическим растворением, соответственно сохраняют верхний и нижний зазоры 99 и 101 между верхним и нижним катодами 84 и 86, и верхний и нижний катоды 84 и 86 не контактируют с заготовкой 82. Если возникает контакт между верхним и нижним катодами 84 и 86 и заготовкой 82, электролитическое резание прекращается вследствие возникновения короткого замыкания. Когда достаточное количество металла электролитически растворяют с обеих сторон заготовки 82, образуется отверстие в заготовке, что приводит к вырезу, полученному электролитическим способом, в форме верхнего и нижнего катодов 84 и 86. Электролитическое резание продолжают до тех пор, пока не будет удалено требуемое количество металла, резание может занимать приблизительно менее 20с, 10с или 3с. Однако, время резания может сильно зависеть от материала и толщины заготовки, источника питания, электролита и других факторов. Как только источник питания отключают, электролитическое резание прекращается и заготовку 82 можно извлечь. Хотя только один из верхнего и нижнего катодов 84 и 86 могут быть использованы для получения электролитического выреза, при использовании как верхнего, так и нижнего катодов 84 и 86, металл растворяется с обеих сторон заготовки 82 приблизительно с одинаковой скоростью, что приводит к образованию симметричной кромки, как описано ниже. Кроме того, как описано более подробно ниже, на заготовке 82 могут быть использованы защитные слои для защиты определенных частей от воздействия электролитического резания.

На Фиг.4 представлен вид спереди податливой уплотнительной пластины 62, полученной с использованием воплощения системы электролитического резания, показанного на Фиг.3. Податливая уплотнительная пластина 62 может быть симметрична относительно оси 122. В других воплощениях податливая уплотнительная пластина 62 может быть несимметричной или может иметь неправильную форму. В представленном воплощении внешняя часть 124 податливой уплотнительной пластины 62 включает лист металла, нерастворенный в ходе электролитического резания. Кроме того, податливая уплотнительная пластина 62 может включать внутреннюю часть 126, металл которой электролитически растворен, и таким образом, появляется отверстие, дырка или прорезь в податливой уплотнительной пластине 62. Внутренняя часть 126 может быть сформирована со сторонами, которые могут быть прямыми или изогнутыми, и внутренняя часть 126 может быть сформирована с получением подходящей формы, такой как квадрат, овал, треугольник, прямоугольник или другая правильная или неправильная форма. Верхняя часть 128 податливой уплотнительной пластины 62 может быть шире и/или иметь другую форму, чем остальная часть податливой уплотнительной пластины 62, для обеспечения соединения со статором 60. Конец 130 податливой уплотнительной пластины 62 может быть ориентирован в направлении вращающего элемента 56 и, так же как и все другие кромки податливой уплотнительной пластины 62, не содержит заусенцев. Другими словами, все кроки, показанные на Фиг.4 не содержат заусенцев. В представленном воплощении, высота податливой уплотнительной пластины 62 может составлять приблизительно 3 см, а ширина может составлять приблизительно 2 см. В других воплощениях податливая уплотнительная пластина 62 может иметь различную форму, различные размеры и/или может не содержать внутренней части 126, чтобы соответствовать требованиям определенной области применения. Более того, резы, полученные с помощью системы 80 электролитического резания, могут быть прямыми или изогнутыми, в зависимости от формы катодов и/или защитных слоев.

Что касается различных конфигураций систем электролитического резания, на Фиг.5 представлен неполный вид в перспективе воплощения системы 140 электролитического резания, с параллельными путями потока электролита. Элементы, такие же, как элементы, показанные на Фиг.3, обозначены теми же номерами позиций. В показанном воплощении ось 141 расположена параллельно плоскости, проходящей через заготовку 82, а ось 142 расположена перпендикулярно плоскости, проходящей через заготовку 82. Положительный и отрицательный полюса 88 и 92 могут быть сформированы в источнике питания 144. Верхний защитный слой 146 покрывает части верхней поверхности заготовки 82, а нижний защитный слой 148 покрывает части нижней поверхности заготовки 82. Верхний и нижний защитные слои 146 и 148 выполнены из непроводящих материалов, которые могут включать, но ограничиваются перечисленным, полимерные материалы и другие изоляционные материалов, и прикреплены к заготовке 82 различными способами, такими как, не ограничиваясь перечисленным, клеевое соединение, использование зажимов или других соединительных элементов. Часть заготовки 82, которая не покрыта верхним и нижним защитными слоями 146 и 148, называют вырезаемым участком 150. Ширина 152 вырезаемого участка 150 может составлять приблизительно от 15 до 800 мкм, от 20 до 600 мкм или от 28 до 400 мкм. Поскольку как верхний, так и нижний защитные слои 146 и 148 являются непроводящими, они защищают части заготовки 82 от электролитического растворения. Следовательно, только вырезаемый участок 150 электролитически растворяется, в результате чего образуется вырез в заготовке 82. При использовании защитных слоев не требуется, чтобы верхний и нижний катоды 84 и 86 были сформированы точно подобными требуемой конфигурации выреза в податливой уплотнительной пластине 62.

Кроме того, как в случае системы 80 электролитического резания, представленной на Фиг.3, верхний и нижний катоды 84 и 86 расположены напротив сторон заготовки 82, способствуя получению симметричных кромок, прилегающих к вырезаемому участку 150. Другими словами, часть кромки заготовки выше оси 141 симметрична относительно части кромки заготовки ниже оси 141. Как показано на Фиг.5, кромки заготовки 82 округлые и симметричные вблизи вырезаемого участка 150 относительно оси 141. Симметричные кромки можно получить благодаря тому, что металл электролитически растворяют с противоположных сторон заготовки 82, и/или благодаря тому, что одинаковое количество металла электролитически растворяют с каждой стороны. Например, если верхний и нижний катоды 84 и 86 используют одновременно при приблизительно одинаковой величине тока и с одним и тем же электролитом, металл с противоположных сторон заготовки 82 электролитически растворяется с приблизительно одинаковой скоростью, что приводит к формированию симметричных кромок, прилегающих к вырезаемому участку 150, относительно оси 141. Альтернативно, если верхний катод 84 используют при определенной величине тока в течение определенного промежутка времени, а нижний катод 86 используют позднее при приблизительно такой же величине тока в течение приблизительно такого же промежутка времени, полученные кромки, прилегающие к вырезаемому участку 150, также симметричны относительно оси 141. Однако, одновременное электролитическое резание с обеих сторон позволяет значительно улучшить симметричность, однородность, гладкость и общее качество выреза. Заготовка 82 с округлыми, симметричными кромками, с большей вероятностью не содержит заусенцев.

Одно различие между системой 140 электролитического резания и системой 80 электролитического резания, представленной на Фиг.3, состоит в том, что электролит протекает в направлении, параллельном поверхности заготовки 82 и оси 141 по проходам для электролита, показанным путями 98 и 100. Более того, заготовка 82 может быть достаточно жесткой для поддерживания собственной массы в ходе электролитического резания. В некоторых воплощениях верхний и нижний защитные слои 146 и 148 могут быть достаточно жесткими, чтобы способствовать поддерживанию заготовки 82. В других воплощениях непроводящие прокладки могут быть расположены в пространстве между верхним катодом 84 и верхним защитным слоем 146 и в пространстве между нижним катодом 86 и нижним защитным слоем 148. Прокладки способствуют поддерживанию массы верхнего катода 84 и заготовки 82 в ходе процесса электролитического резания. Таким образом, прокладки способствуют сохранению проходов для протекания электролита. Например, пространство 154 между верхним катодом 84 и заготовкой 82 (или нижним катодом 84 и заготовкой) может составлять приблизительно от 50 до 1000 мкм, от 100 до 750 мкм или от 200 до 500 мкм. После завершения процесса электролитического резания, заготовку 82 можно извлечь между верхним и нижним катодами 84 и 86. При этом, верхний и нижний защитные слои 146 и 148 могут быть удалены с заготовки 82.

На Фиг.6 представлен неполный вид в перспективе одного воплощения системы 160 электролитического резания, в которой используют электрически изолированные зажимы. Элементы, такие же, как элементы, показанные на предыдущих чертежах, обозначены теми же номерами позиций. В представленном воплощении верхний изолятор 162 и нижний изолятор 164 обеспечены с противоположных сторон заготовки 82. Верхний и нижний изоляторы 162 и 164 являются непроводящими и, следовательно, защищают части заготовки 82, которые не предназначены для электролитического резания. Таким образом, отдельные защитные слои, подобные показанным на Фиг.5, не используют в воплощении на Фиг.6. Кроме того, верхний и нижний изоляторы 162 и 164 могут обеспечивать опору для заготовки 82 в ходе электролитического резания. Примеры материалов, которые могут быть использованы для верхнего и нижнего изоляторов 162 и 164 включают, но не ограничены перечисленным, стекловолокно сорта G-10 и другие конструкционные пластмассы. Опоры 166 могут быть объединены с верхним и нижним изоляторами 162 и 164 для обеспечения дополнительной прочности и опоры. Опоры 166 могут быть изготовлены из таких материалов, как, не ограничиваясь перечисленным, сталь или другие металлы. Хотя опоры 166 могут быть проводящими, опоры 166 могут не растворяться электролитически поскольку они соединены с отрицательным полюсом 92 и не расположены между верхним и нижним катодами 84 и 86. Следовательно, верхний и нижний изоляторы 162 и 164 и опоры 166 работают вместе как зажимы, удерживая заготовку 82 на месте.

Преимущества использования верхнего и нижнего изоляторов 162 и 164 состоит в том, что верхний и нижний изоляторы 162 и 164 не прикреплены к заготовке 82 и, таким образом, нет необходимости в их удалении с заготовки 82 после электролитического резания. Более того, двумя различиями между системой 160 электролитического резания, представленной на Фиг.6 и системой 140 электролитического резания, представленной на Фиг.5, являются форма катодов и пути прохождения электролита. В представленном на Фиг.6 воплощении, верхний и нижний катоды 84 и 86 имеют заостренные концы 163 и 165, направленные к заготовке 82. Концы 163 и 165 могут быть конусообразными, клинообразными или V-образной формы, как показано на Фиг.6, или концы 163 и 165 могут представлять собой узкие выступы, или могут иметь изогнутую форму. Заостренные концы 163 и 165 верхнего и нижнего катодов 84 и 86 позволяют обеспечивать более быстрое и более точное электролитическое резание, поскольку резание сосредоточено в узкой области, определяемой концами 163 и 165 верхнего и нижнего катодов 84 и 86. Более того, электролит направляется практически перпендикулярно поверхности заготовки 82 по проходам для электролита, как показано путями 98 и 100, и выходит практически перпендикулярно поверхности заготовки по проходам для электролита, как показано путями 102 и 104. Таким образом, полный путь прохождения электролита соответствует по существу U-образной траектории или V-образной траектории вокруг верхнего и нижнего катодов 84 и 86. Кроме того, в представленном на Фиг.6 воплощении проход для электролита, сформированный между верхним и нижним катодами 84 и 86 и верхним и нижним изоляторами 162 и 164 сужается ближе к заготовке 82. Такой узкий проход для электролита может обеспечить более высокую плотность тока и боле высокую скорость потока электролита вблизи заготовки. Например, скорость потока электролита может составлять приблизительно более 5 м/с, 10 м/с или 20 м/с. Как и в предшествующих воплощениях, электролитическое резание на Фиг.6 происходит с обеих сторон заготовки 82, что способствует симметричному резу.

На Фиг.7 представлен неполный вид в перспективе воплощения системы 180 с фасонными изолированными зажимами. Элементы, такие же как элементы, показанные на предыдущих чертежах, обозначены теми же номерами позиций. В представленном воплощении верхний и нижний изоляторы 162 и 164 сформированы с выступами 182, проходящими внутрь к вырезаемому участку 150. Например, выступы 182 могут быть расположены под углом относительно оси 141 заготовки 82, либо с плоской, либо с изогнутой поверхностью, так что выступы 182 направляют поток электролита под соответствующим углом к образцу 82. Выступы 182 могут способствовать дополнительному ограничению прохода для электролита и направлению электролита к вырезаемому участку 150 таким образом, как определено геометрией выреза. Например, угол выступов 182 может быть увеличен или уменьшен для контроля формы (например, кривизны) выреза с обеих сторон заготовки 82. Кроме того, выступы 182 способствуют получению кромок вырезаемого участка 150 более округлыми и симметричными. Одно различие между системой 180 электролитического резания, представленной на Фиг.7 и системой 160 электролитического резания, представленной на Фиг.6 состоит в том, что верхний и нижний катоды 84 и 86 не содержат заостренных концов. Более широкие или тупые концы верхнего и нижнего катодов 84 и 86, такие как показаны на Фиг.7, используют при резании с большей шириной вырезаемого участка 150, поскольку между верхним и нижним катодами 84 и 86 располагается большая площадь заготовки 82, предназначенная для электролитического растворения. Другие аспекты электролитической системы 180 подобны описанным выше.

На Фиг.8 представлен неполный вид в перспективе воплощения системы 190 электролитического резания с металлическими зажимами. Элементы, такие же как элементы, показанные на предыдущих чертежах, обозначены теми же номерами позиций. В представленном воплощении, верхнюю металлическую опору 192 и нижнюю металлическую опору 194 используют в качестве зажимов для удерживания заготовки 82 на месте в ходе электролитического резания. Верхнее покрытие 196 и нижнее покрытие 198 обеспечены на поверхности верхней и нижней металлических опор 192 и 194, соответственно, так что верхняя и нижняя металлические опоры 192 и 194 электролитически не растворяются или не происходит их короткого замыкания на заготовку 82. Верхнее и нижнее покрытия 196 и 198 выполнены из непроводящих материалов, которые могут включать, не ограничиваясь перечисленным, полимеры, керамические материалы и другие изоляционные материалы. Хотя непроводящие слои 196 и 198 могут представлять собой постоянные покрытия, слои 196 и 198 могут представлять собой съемные непроводящие листы, защитные слои или другие конструктивные исполнения, которые электрически изолируют опоры 192 и 194 от заготовки 82. Верхняя и нижняя металлические опоры 192 и 194 могут быть более прочными, более жесткими и/или твердыми, чем другие неметаллические материалы, чтобы придать системе 190 электролитического резания большую износостойкость и долговечность. Другие аспекты системы 190 электролитического резания подобны тем, которые описаны выше.

На Фиг.9 представлен неполный вид в перспективе воплощения системы 210 электролитического резания, с катодами, выполненными с возможностью перемещения. Элементы, такие же как элементы, показанные на предыдущих чертежах, обозначены теми же номерами позиций. В представленном воплощении верхний и нижний катоды 84 и 86 выполнены с возможностью перемещения навстречу друг к другу относительно заготовки 82. Такое перемещение верхнего и нижнего катодов 84 и 86 можно осуществлять после того, как начальная часть вырезаемого участка 150 растворяется, или непосредственно после начала процесса резания. В любом случае, катоды 84 и 86 могут перемещаться с постоянной скоростью или переменной скоростью (например, с возрастающей скоростью или снижающейся скоростью) к заготовке 82. Кроме того, катоды 84 и 86 можно перемещать к заготовке 82 с одинаковыми или разными скоростями. Скорости перемещения можно использовать для регулирования скорости резания, а также характеристик выреза, например, симметричность, несимметричность, угол, изгиб и так далее. При контакте друг с другом, верхний и нижний катоды 84 и 86 в принципе образуют один катод. В дальнейшем оставшаяся часть вырезаемого участка 150 может быть электролитически растворена. Данный процесс можно использовать, если вырезаемый участок 150 широкий для содействия более быстрому растворению частей заготовки 82 вблизи верхнего и нижнего покрытиями 196 и 198 для лучшей обработки ближних кромок. Кроме того, данный процесс может быть целесообразным, если заготовка 82 относительно толстая для того, чтобы сохранять походящий зазор между катодами 84 и 86 и поверхностью заготовки, которую электролитически растворяют. До соприкосновения верхнего и нижнего катодов 84 и 86, электролит протекает к заготовке 82 по путям 98 и 100, и протекает от заготовки 82 по путям 102 и 104. Пути 100 и 102 показаны пунктирными стрелками, поскольку после соприкосновения верхнего и нижнего катодов 84 и 86 направление путей 100 и 102 меняется на противоположное (как показано сплошными стрелками), поскольку больше не существует двух отдельных проходов для электролита с противоположных сторон заготовки 82. Вместо этого, существует два прохода для электролита с каждой стороны соприкасающихся верхнего и нижнего катодов 84 и 86. Другие аспекты системы 210 электролитического резания подобны тем, которые описаны выше.

На Фиг.10 представлено поперечное сечение воплощения системы 220 электролитического резания, где электролит протекает под углом к заготовке. Элементы, такие же как элементы, показанные на предыдущих чертежах, обозначены теми же номерами позиций. В представленном воплощении верхний и нижний катоды 84 и 86 расположены в изолирующих конструкциях 222, за исключением концов 163 и 165, обращенных к заготовке 82. Ширина 224 верхнего и нижнего катодов 84 и 86 может составлять приблизительно от 50 до 500 мкм, от 100 до 400 мкм или от 200 до 300 мкм, что позволяет обеспечить меньшие вырезаемые участки 150 для электролитического резания. Небольшая ширина 224 верхнего и нижнего катодов 84 и 86 позволяет обеспечить более сфокусированное электрическое поле, что приводит к более быстрому электролитическому резанию. Кроме того, верхняя и нижняя металлические опоры 192 и 194 расположены в изолирующих конструкциях 222, за исключением поверхностей, удаленных от вырезаемого участка 150. Верхняя и нижняя металлические опоры 192 и 194 могут быть соединены с положительным полюсом 88, вместо обеспечения прямого соединения между заготовкой 82 и положительным полюсом 88. Непрерывность электрической цепи сохраняется, поскольку верхняя и нижняя металлические опоры 192 и 194 и заготовка 82 являются электропроводящими и контактируют друг с другом. Прокладки 228 обеспечивают ширину проходов 226 для электролита между изолирующими конструкциями 222 и нижними металлическими опорами 192 и 194. Кроме того, прокладки 228 передают сжимающее усилие от изолированных верхнего и нижнего катодов 84 и 86 к верхней и нижней металлической опорам 192 и 194. Сжимающее усилие способствует удерживанию заготовки 82 на месте. Прокладки 228 могут быть изготовлены либо из проводящих, либо из непроводящих материалов, таких как металлы, пластмассы или другие изоляционные материалы. Прокладки 228 могут быть присоединены к любой из изолирующих конструкций 222, окружающих верхний и нижний катоды 84 и 86 или верхнюю или нижнюю металлические опоры 192 и 194. Кроме того, шланги могут быть присоединены к проходам 226 для электролита, для подачи электролита к вырезаемому участку 150.

В представленном на Фиг.10 воплощении, ширина проходов 226 для электролита сужается или сходится по мере приближения электролита к вырезаемому участку 150. Такая конфигурация проходов 226 для электролита позволяет увеличить скорость потока электролита при приближении к вырезаемому участку 150. Более того, проходы 226 для электролита ориентированы под углом 230 относительно оси 141. Таким образом, проходы 226 могут иметь V-образную форму с каждой стороны заготовки 82. Угол 230 может обеспечивать меньшее вихревое движение электролита, протекающего по проходам 226 для текучей среды, особенно вблизи концов 163 и 165 катодов. Угол 230 может составлять приблизительно от 0 до 90 градусов, от 15 до 75 градусов, от 30 до 60 градусов или от 40 до 50 градусов. Вихревое движение может вызывать завихрения и разделение потока электролита, что приводит к неровным кромкам или замедлению электролитического резания. Таким образом, представленные проходы 226 для электролита могут обеспечивать возможность достижения более быстрого и более точного электролитического резания. В представленном воплощении электролит поступает в проход 226 для электролита под углом 230, как показано путями 98 и 100, и покидает проход 226 для электролита под таким же углом 230, как показано путями 102 и 104. В других воплощениях, углы 230 входа и выхода электролита могут отличаться друг от друга. Другие аспекты системы 220 электролитического резания подобны тем, которые описаны выше.

На Фиг.11 представлено поперечное сечение системы 240 электролитического резания, включающей обрезки. Элементы, такие же как элементы, показанные на предыдущих чертежах, обозначены теми же номерами позиций. В некоторых системах 240 электролитического резания одну сторону листа металла используют в качестве податливой уплотняющей пластины 62, а другую сторону отбраковывают или утилизируют как обрезки. Таким образом, может быть использована упрощенная конструкция системы 240 электролитического резания для получения податливых уплотняющих пластин 62. В представленном воплощении часть листа металла слева от оси 142 представляет собой заготовку 82. Часть листа металла с правой стороны от оси 142 представляет собой обрезки 242. Электролит поступает в проходы 226 для электролита под углом 230, как показано путями 98 и 100. Однако, на вырезаемом участке 150, верхний и нижний пути 98 и 100 прохождения электролита заворачивают и проходят параллельно оси 141, как показано путями 102 и 104. Конфигурация системы 240 электролитического резания с левой стороны от оси 142 позволяет обеспечить заготовку без заусенцев и с симметричным резом. После электролитического растворения вырезаемого участка 150, обрезки 242 могут быть удалены из системы 240 электролитического резания. Другие аспекты системы 220 электролитического резания подобны тем, которые описаны выше.

В представленном описании использованы примеры для раскрытия сущности изобретения, включающие наилучший вариант осуществления изобретения, а также позволяющие любому специалисту в данной области техники осуществлять изобретение на практике, включая изготовление и применение любых устройств или систем и осуществление любых предусмотренных способов. Область защиты изобретения определена в формуле изобретения, и может включать другие примеры, которые могут прийти в голову специалистам в данной области техники. Предполагается, что такие другие примеры попадают в область защиты, определенную формулой изобретения, если они содержат структурные элементы, которые не отличаются от буквального изложения, представленного в формуле изобретения или если они включают равнозначные структурные элементы с незначительными отличиями от буквального изложения, представленного в формуле изобретения.

Список обозначений

Изобретение относится к области электрохимической обработки и может быть использовано в электролитических режущих инструментах. Устройство содержит источник питания, первый катод, расположенный с возможностью образования первого зазора между ним и первой стороной заготовки для протекания электролита, второй катод, расположенный с возможностью образования второго зазора между ним и второй стороной заготовки для протекания электролита. Первый и второй катоды расположены напротив друг друга. Устройство также выполнено с возможностью подачи электролита в направлении к первому зазору и далее от него и в направлении ко второму зазору и далее от него. Источник питания обеспечивает протекание тока через первый и второй зазоры, чтобы вызывать электролитическое растворение в заготовке как с первой стороны, так и со второй стороны. 2 н. и 12 з.п. ф-лы, 11 ил.

1. Устройство для электролитического резания, содержащее

электролитический режущий инструмент, выполненный с возможностью резки листового металла, включающий в себя

первый катод, расположенный с возможностью образования первого зазора между ним и первой стороной заготовки для протекания электролита,

второй катод, расположенный с возможностью образования второго зазора между ним и второй стороной заготовки для протекания электролита, причем первый и второй катоды расположены напротив друг друга,

первую опору, предназначенную для по меньшей мере частичного поддерживания заготовки, и

вторую опору, предназначенную для по меньшей мере частичного поддерживания заготовки, при этом

упомянутые опоры установлены с возможностью размещения прорезаемого с обеих сторон участка заготовки между ними,

и

источник питания, выполненный с возможностью обеспечения протекания тока через первый и второй зазоры для электролитического резания заготовки как с первой, так и со второй стороны.

2. Устройство по п. 1, в котором первый катод расположен в первой изолирующей конструкции, а второй катод расположен во второй изолирующей конструкции.

3. Устройство по п. 1, выполненное с возможностью подачи электролита в направлении к первому зазору и далее от него и в направлении ко второму зазору и далее от него.

4. Устройство по п. 3, выполненное с возможностью подачи электролита в направлении, параллельном первой стороне заготовки, и в направлении, параллельном второй стороне заготовки.

5. Устройство по п. 3, выполненное с возможностью подачи электролита в направлении, расположенном под первым углом относительно первой стороны заготовки,

и в направлении, расположенном под вторым углом относительно второй стороны заготовки, при этом величина первого и второго угла составляет более 0 градусов и меньше или равна 90 градусам.

6. Устройство по п. 1, в котором первый катод выполнен с возможностью перемещения к первой стороне заготовки с уменьшением первого зазора, а второй катод выполнен с возможностью перемещения ко второй стороне заготовки с уменьшением второго зазора.

7. Устройство по п. 1, содержащее первый и второй зажимы, выполненные с возможностью перемещения навстречу друг другу для удерживания заготовки.

8. Устройство для электролитического резания, содержащее

электролитический режущий инструмент, выполненный с возможностью резки податливых уплотнительных пластин для роторов турбомашин, включающий в себя

первый катод, расположенный с возможностью образования первого зазора между ним и первой стороной заготовки для протекания электролита,

второй катод, расположенный с возможностью образования второго зазора между ним и второй стороной заготовки для протекания электролита, причем первый и второй катоды расположены напротив друг друга,

первую опору, предназначенную для по меньшей мере частичного поддерживания заготовки, и

вторую опору, предназначенную для по меньшей мере частичного поддерживания заготовки, при этом

упомянутые опоры установлены с возможностью размещения прорезаемого с обеих сторон участка заготовки между ними,

и

источник питания, выполненный с возможностью обеспечения протекания тока через первый и второй зазоры для электролитического резания заготовки как с первой, так и со второй стороны.

9. Устройство по п. 8, в котором первый катод расположен в первой изолирующей конструкции, а второй катод расположен во второй изолирующей конструкции.

10. Устройство по п. 8, выполненное с возможностью подачи электролита в направлении к первому зазору и далее от него и в направлении ко второму зазору и

далее от него.

11. Устройство по п. 10, выполненное с возможностью подачи электролита в направлении, параллельном первой стороне заготовки, и в направлении, параллельном второй стороне заготовки.

12. Устройство по п. 10, выполненное с возможностью подачи электролита в направлении, расположенном под первым углом относительно первой стороны заготовки, и в направлении, расположенном под вторым углом относительно второй стороны заготовки, при этом величина первого и второго угла составляет более 0 градусов и меньше или равна 90 градусам.

13. Устройство по п. 8, в котором первый катод выполнен с возможностью перемещения к первой стороне заготовки с уменьшением первого зазора, а второй катод выполнен с возможностью перемещения ко второй стороне заготовки с уменьшением второго зазора.

14. Устройство по п. 8, содержащее первый и второй зажимы, выполненные с возможностью перемещения навстречу друг другу для удерживания заготовки.

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ И ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ | 1993 |

|

RU2021645C1 |

| DE 4002700 A1, 23.08.1990. | |||

Авторы

Даты

2016-10-10—Публикация

2011-05-24—Подача