Данное изобретение относится к обладающим высокими эксплуатационными характеристиками, устойчивым к высоким температурам проводам и кабелям, которые также могут быть огнестойкими, предназначенным для применения в ответственных или предельно тяжелых условиях работы, таких как бурение или ведение горных работ, промышленных или военных аэрокосмических и морских применениях и в автомобильном, железнодорожном и общественном транспорте. Такие кабели могут подвергаться действию предельных температур, а также коррозионно-активных веществ или сред или огня. Высококачественные провода обычно содержат функциональную сердцевину, такую как электрический проводник или оптическое волокно, и одно или несколько изолирующих и/или защитных покрытий. Эти покрытия должны быть гибкими и не слишком объемными, так как во многих случаях требуется, чтобы провода имели небольшой диаметр. Такие имеющие небольшой диаметр высококачественные провода могут быть получены обмоткой тонкими одно- или многослойными лентами, экструзией или комбинацией этих методик.

Известно использование в оболочках проводов и кабелей различных типов полимеров, таких как политетрафторэтилен (PTFE) и полиэфирэфиркетон (PEEK). PTFE обладает преимуществом в том, что является очень жестким, а также химически инертным, с высокой температурой размягчения, низким коэффициентом трения и хорошими электроизоляционными свойствами.

PEEK демонстрирует возрастающее использование в оболочках проводов и кабелей, так как обладает хорошей огнестойкостью, будучи самозатухающим с очень низким дымообразованием. Он также имеет хорошую способность к растяжению, хорошую гибкость в тонких сечениях, таких как пленки, и хорошую механическую устойчивость к динамическому пробою и истиранию абразивной лентой. Однако он может быть склонен к образованию токопроводящих мостиков, а также подвержен воздействию ацетона и сильных кислот.

EP 572177 раскрывает электроизолирующий слоистый материал из пористых PTFE и PEEK. Его цель состоит в предоставлении гибкого электроизолирующего материала для изоляции используемых в авиации проводов, обладающего сниженной массой с высокой механической прочностью, теплостойкостью и стойкостью к химическим воздействиям, а также сниженной диэлектрической проницаемостью.

Имеется потребность в изоляции для проводов и кабелей, которая являлась бы устойчивой к действию огня и очень высоких температур. Один способ придания такой огнестойкости состоит в том, чтобы использовать покрытия, содержащие частицы слюды, в типичном случае пластинки, диспергированные в полимерной матрице. Например, JP-A-2003100149 раскрывает применение дисперсии тонкого порошка слюды и стеклообразной фритты в кремнийорганической смоле для покрытия огнеупорных кабелей.

Однако использование слюды может увеличивать затраты, и, соответственно, имеется необходимость в снижении содержания слюды в кабельных оболочках. Например, JP-A-2006120456 стремится избежать использования слюды, объединяя ленту из стекловолокна (для придания прочности при растяжении и стабильности размеров) с лентой из кремнийорганического материала (для придания теплостойкости, электрических характеристик и способности к склеиванию).

JP-A-2000011772 раскрывает огнеупорное покрытие, изготавливаемое из сшитого кремнийорганического каучука, смешанного с порошком слюды и гидроксидом алюминия.

Также имеется потребность в проводах и кабелях с уменьшенным диаметром, что может быть достигнуто посредством использования оболочек со сниженной толщиной.

GB-A-2460686 раскрывает провод, имеющий функциональную сердцевину и оболочку, включающую внутренний огнестойкий слой, содержащий частицы слюды, диспергированные в полимерной матрице, такой как кремнийорганический материал, обертывающую пленку из PEEK и внешнее покрытие из PEEK или другого полимера. Таким образом, требуемые термо- и огнестойкость могут быть достигнуты при ограниченном использовании слюды лишь в одном слое из трех, толщиной предпочтительно не более 100 мкм.

WO 8900757 (Penneck) описывает провод, имеющий хорошие электрические и механические свойства, с окружающим проводник неорганическим дугогасящим слоем, с содержащим ароматический полимер изоляционным слоем, окружающим дугогасящий слой, и с вторичным антитрекинговым слоем, окружающим изоляционный слой. Провод показывает хорошую устойчивость к сухому пробою и мокрому трекингу.

Однако сохраняется потребность в проводах и кабелях, которые в дополнение к хорошей изоляции и высокой температурной устойчивости обладали бы улучшенными механическими свойствами, особенно при высоких температурах.

Согласно первому объекту настоящего изобретения обеспечивается композитная изоляционная лента, содержащая ламинированные или совместно экструдированные изоляционный первый слой полимерной матрицы, которая предпочтительно является стойкой к высоким температурам и также может быть огнестойкой, с диспергированными в ней частицами слюды, и второй структурный слой, содержащий полиэфирэфиркетон (PEEK), при этом поверхность по меньшей мере одного из указанных слоев, расположенная на противоположной стороне от другого указанного слоя, покрыта пленкой из фторполимера.

Фторполимерное покрытие может быть нанесено на поверхность второго слоя, расположенную на противоположной стороне первого слоя и/или на поверхность первого слоя, расположенную на противоположной стороне второго слоя. Фторполимерные слои могут быть основанными, например, на PTFE, перфторалкокси сополимер (PFA) или сополимер тетрафторэтилена и гексафторпропилена (FEP) и могут наноситься различными способами, включая нанесение в виде покрытия.

Лента изобретения может быть использована посредством обматывания провода или кабеля в виде изоляционной оболочки. Таким образом, согласно следующему объекту настоящего изобретения, обеспечивается провод или кабель, содержащий сердцевину и полимерную оболочку, которая содержит:

(a) указанную выше композитную изоляционную ленту, обмотанную вокруг сердцевины таким образом, что первым слоем располагается ближе к сердцевине; и

(b) обмотанный или экструдированный наружный слой фторполимера.

Изоляционный первый слой содержит слюду, диспергированную в полимерной матрице из, например, полимерного силоксана.

Может быть предпочтительным нанесение адгезивного связывающего слоя до нанесения внешнего слоя экструдированного фторполимера, в частности в случаях, когда композитная лента на втором слое обмотанной ленты включает фторполимерное внешнее покрытие. Подходящие материалы для связывающего слоя включают малеин- или эпокси-функционализированный фторированный эластомер, или, более предпочтительно, функционализированный фторполимер, такой как PFA или PTFE. Адгезивный связывающий слой может быть нанесен экструзией или другими способами нанесения, такими как способ окунания. Помимо этого или в качестве альтернативы, перед нанесением слоя фторполимера может быть выполнена стадия нагревания или спекания для сплавления первого и второго слоев обмотанной композитной ленты.

Преимущества фторполимерных покрытий, образующих, когда лента применяется с проводом, внутренние и/или наружные слои, включают усиленную электроизоляцию и улучшенное снятие изоляции при оконечной заделке провода.

Дополнительные преимущества нанесения покрытия на содержащий слюду первый слой, образующий внутренний слой вблизи проводника, вокруг которого обмотана лента, включают превосходные электрические свойства, заметно усиленную изоляцию и устойчивость к сухому/мокрому образованию токопроводящих мостиков.

В случае нанесения фторполимерного покрытия на внешней стороне провода, изолированного обмотанной лентой, которая имеет такое покрытие на PEEK слое, слой фторполимера может быть нагрет для расплавления и создания однородного слоя.

Наружный слой (b) фторполимера, который наносится на покрытый оболочкой провод или кабель, обеспечивается для дополнительной прочности, стойкости к химическим воздействиям, гибкости и/или огнестойкости. Это также может улучшить сопротивление истиранию, прежде всего за счет устранения поверхностной волнистости, которая является типичной для проводов с обмоткой. Этот внешний слой может, например, содержать политетрафторэтилен (PTFE), поливинилиденфторид (PVDF), полиэтилентетрафторэтилен, (ETFE), полифторалкоксиполимеры (PFA) или сополимеры, либо смеси или сплавы любых из них. Этот наружный слой может быть закреплен или же может быть сплавлен или спечен, предпочтительно при температуре от 350°C до 420°C.

Второй, структурный слой ленты содержит полиэфирэфиркетон (PEEK) или смесь или сплав, содержащий по меньшей мере 50% и более предпочтительно 65% PEEK. PEEK может быть смешан или сплавлен с другими полиарилэфиркетонами. Они содержат цепи ароматических колец, некоторые из которых соединены атомами кислорода, а другие - карбонильными группами. Многие из них имеют более высокие точки плавления и температуры стеклования, чем PEEK.

Примеры полиарилэфиркетонов (PAEK), которые могут образовывать часть представленного сплавом PEEK слоя, показаны в Таблице 1, где полимеры обозначены сокращенными наименованиями, в которых E означает эфир, K - кетон, а Ф обозначает бензольное кольцо, таким образом, что, например, PEKK соответствует полиэфиркетонкетону. Также представлены данные по температурам плавления (Tm) и температурам стеклования (Tg). Предпочтительными полимерами для сплавления или смешивания являются такие, у которых соотношение кетонных связей к эфирным связям составляет 1:1 или выше, эти соединения имеют более высокие показатели Tg и Tm.

Другие полимеры, которые могут быть смешаны или сплавлены с PEEK, включают полимеры, составленные из гетероциклических звеньев, содержащих шестичленное кольцо, конденсированное с пятичленным кольцом, например полиимид, полибензимидазол, полибензоксазол и полибензотиазол, а также их сополимеры.

Второй слой PEEK может иметь толщину 25-100 мкм, более предпочтительно 25-75 мкм. В некоторых воплощениях обмотка из ленты (а) и внешний фторполимерный слой (b) имеют толщину 25-50 мкм.

Для проводов и кабелей, требующих высокой степени огнезащиты, необходимо использование слоев большей толщины, особенно слоя, содержащего слюду полимера. Внутренние и внешние фторполимерные покрытия в случае их использования предпочтительно имеют толщину 2-25 мкм.

Описанные выше ленты могут быть применены к множеству различных типов сердцевин, в частности монтажных проводов или кабелей, например медных, которые могут быть покрытыми никелем или оловом, или же серебреными, алюминиевых, в типичном случае омедненных алюминиевых, серебряных или стальных. Для других целей могут использоваться неметаллические сердцевины, такие как углеродное волокно или полимерные либо керамические сердцевины. Кабель может быть с одной сердцевиной или с множеством сердцевин или же может содержать витую пару проводов, многожильную сердцевину или жгут. Любая из этих сердцевин может быть покрыта медью, никелем, оловом или серебром.

Далее описываются предпочтительные воплощения изобретения с обращением к сопутствующим чертежам, на которых

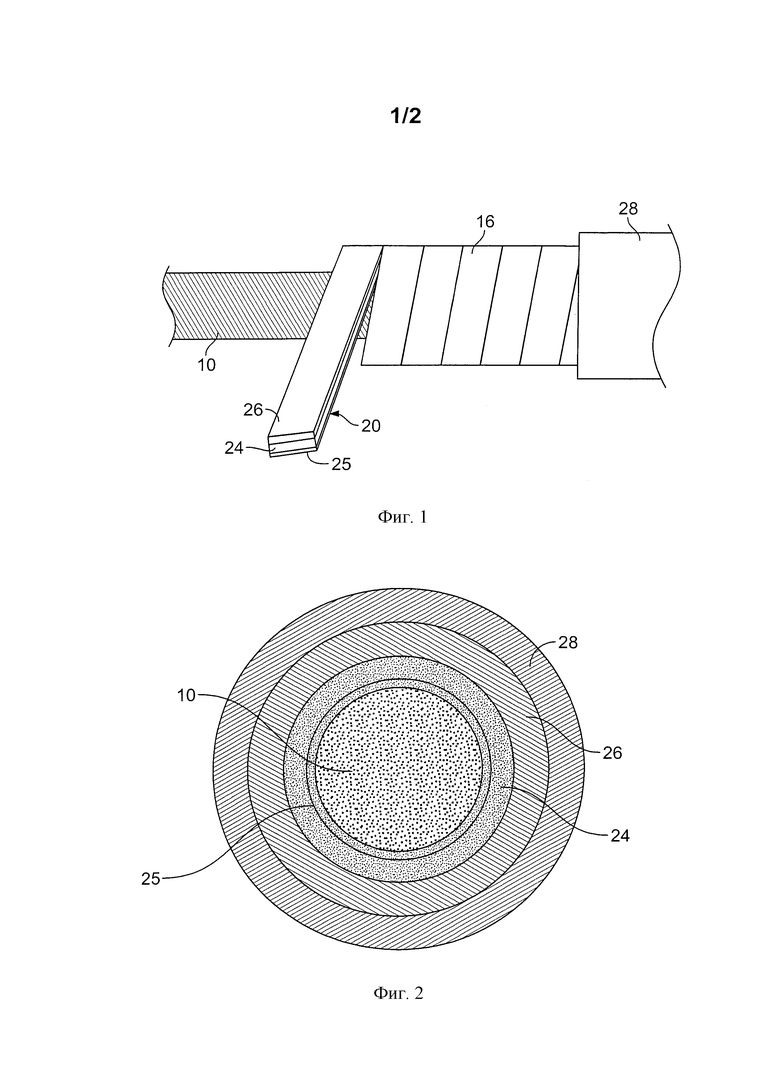

фиг.1 представляет, каким образом может быть изготовлен изолированный провод согласно настоящему изобретению посредством обмотки композитной лентой, содержащей PEEK и другие полимеры;

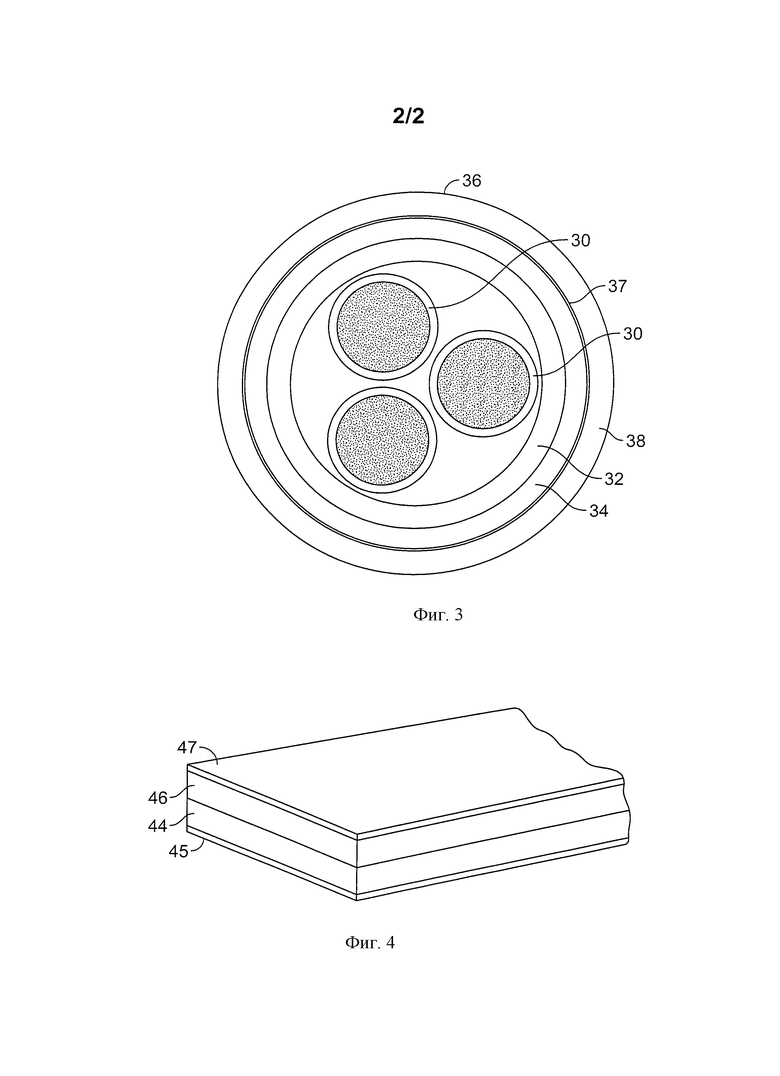

фиг.2 является поперечным сечением провода с многослойным покрытием в соответствии с первым воплощением данного изобретения;

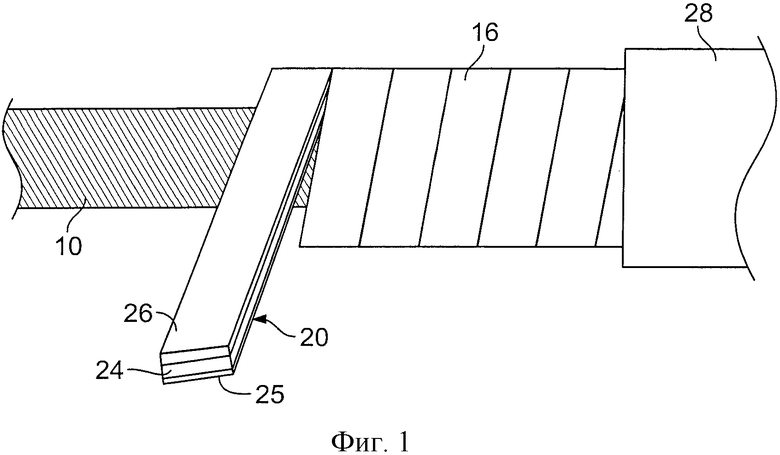

фиг.3 представляет поперечное сечение провода с покрытием в соответствии со вторым воплощением данного изобретения; и

фиг.4 является увеличенным представлением композитной ленты в соответствии с еще одним воплощением изобретения.

Обращаясь прежде всего к фиг.1, многожильный проводник 10, который может быть, например, из меди, не имеющей покрытия или покрытой никелем, серебром или оловом, алюминия, который может быть плакированным медью, может быть стальным или неметаллическим кабелем, таким как изготовленный из углеродного волокна, полимерного волокна или керамического волокна, имеет трехслойную оболочку, нанесенную на него намоткой и экструзией. Композитная лента 20 наматывается по спирали на сердцевину так, чтобы образовать навитое покрытие 16.

Композитная лента содержит первый слой 24, например, из кремнийорганического материала с диспергированными в нем пластинками слюды. Ее ближайшая к сердцевине 10 поверхность имеет покрытие 25 из фторполимера, такого как PTFE.

На противоположной стороне первого слоя 24 ламинирован второй слой 26 из PEEK, или смеси, или сплава PEEK.

Наконец, наносится наружный слой 28 из фторполимера, например, намоткой ленты или экструзией. На фигуре 1 этот слой показан в виде экструдированного, но он также может быть намотанным в виде композитной пленки с первым и вторым слоями 24, 26.

Первый и второй слои 24, 26 предпочтительно обматываются по спирали вокруг сердцевины с перекрытием в 40-70%, предпочтительно 48-58%.

Фиг.2 представляет поперечное сечение кабеля, трехслойная оболочка которого нанесена вокруг проводника 10, как описано, например, в отношении фиг.1. Первый слой 24, непосредственно окружающий проводник, представляет собой содержащую слюду оболочку, предназначенную для придания изоляционных и, возможно, огнестойких свойств. Это может быть, например, содержащий слюду кремнийорганический материал. Этот слой имеет на своей внутренней, граничащей с проводником поверхности покрытие 25 из фторполимера.

Второй слой 26 содержит PEEK толщиной от 25 до 100 мкм. PEEK может использоваться индивидуально или в виде смеси или сплава с другими полимерами. Смесь или сплав должны содержать по меньшей мере 50% и более предпочтительно по меньшей мере 65% PEEK. Наружный слой 28 может быть экструдированным или же подходящим образом намотанным в качестве части композитной ленты с первым и вторым слоями. Он обеспечивает инкапсулирующий слой для образования слоя дополнительной защиты кабеля. Для этого слоя может использоваться любой из полимеров, смесей полимеров или сплавов, упомянутых выше. Например, может спекаться PTFE для обеспечения исключительной стойкости к химическим воздействиям, востребованной аэрокосмическим рынком.

Синергическая комбинация в этом воплощении содержащего слюду полимера и PEEK может обеспечить высокотемпературный, огнестойкий провод с потенциально низкой массой и небольшим наружным диаметром. Слюда может обеспечивать изоляцию и огнестойкость вплоть до 1000°C и в комбинации с PEEK предоставляет улучшенные механические свойства, включая устойчивость к динамическому пробою даже при высоких температурах, свойство невоспламеняемости и очень низкое дымообразование. Способ получения, который может включать высокотемпературное спекание, должен сохранять полукристалличность в структурном слое PEEK.

Эти два слоя 24 и 26 нанесены в виде заранее образованного, единого композитного обматывающего слоя из ленты, как показано на фиг.1. Слюдяной слой содержит частицы слюды, диспергированные в полимерной матрице, например, из кремнийорганического материала или полимерного силоксана, с внутренним покрывающим слоем 25. Для внешнего фторполимерного слоя 28 диапазон содержания может быть таким же, как и в описанном выше воплощении. И в этом случае наружный слой может быть спеченным.

Как показано на фиг.3, наматываемая композитная пленка 36 может использоваться в качестве структурного слоя для большого разнообразия конструкций проводов или кабелей. Это может включать проводник с еще одной полимерной изоляцией, полной конструкцией кабеля с или без оплетки, такой как витая пара или четверка витых пар, как, например, кабель CAT7. В иллюстрируемом на фиг.3 воплощении покрытие изобретения образовано вокруг трехсердцевинного кабеля 30 обмотанного лентой в соответствии с изобретением, которая содержит внутренний огнестойкий или несгораемый слой 32 изоляции из частиц слюды в матрице из диоксида кремния или подобного материала, промежуточный слой 34 из полимера PEEK или смеси полимеров и фторполимерную внешнюю пленку 37 на слое PEEK. Оболочка завершается внешним защитным слоем 38. Он может быть нанесен экструзией или обматыванием и может иметь композицию, выбранную из того же ассортимента, что и защитные слои в описанных выше воплощениях.

Для придания защитной оболочке еще большей жесткости и большей стойкости к разрушающему действию химических веществ оболочка вокруг провода или кабеля изобретения может быть подвергнута сшивке облучением пучком электронов, предпочтительно при повышенной температуре и предпочтительно в инертной атмосфере.

Наконец, оболочка может быть подвергнута процессу отжига, подходящим образом при температуре от 170 до 300°C, предпочтительно в течение по меньшей мере 12 часов и вплоть до 24 часов.

С обращением далее к фиг.4 представлена композитная лента в соответствии со следующим воплощением изобретения, в которой первый и второй слои пронумерованы как 44 и 46 соответственно. Они могут иметь такие же композиции, как и соответствующие слои в воплощениях на фигурах 1-3.

В этом воплощении покрытие 45 из фторзамещенного углеводорода нанесено на сторону первого слоя, расположенную на противоположной стороне от второго слоя, это покрытие будет внутренней частью покрытия, образующегося при обматывании ленты вокруг проводника. Второе покрытие 47 из фторзамещенного углеводорода нанесено на второй слой 46, на сторону, расположенную на противоположной стороне от первого слоя 44. Таким образом, оно составит наружный слой намотанной пленки, поверх которого далее посредством обмотки или экструзии может быть нанесен защитный наружный слой из фторполимера.

Композитная лента изобретения предпочтительно имеет модульную конструкцию. Слой слюды может быть увеличен по толщине с тем, чтобы в дополнение к электроизоляционным придать пропорционально усиленные огнеупорные свойства. В то время как предпочтительная толщина этого слоя для большинства целей не будет превышать 50 мкм с тем, чтобы сохранить общий диаметр провода минимальным, в случаях, когда требуется огнестойкость, толщина этого слоя может быть больше 50 мкм, например в диапазоне от 50 до 100 мкм. Толщины других слоев могут быть также отрегулированы так, чтобы отвечать индивидуальным требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКИЙ ПРОВОД ИЛИ КАБЕЛЬ С ВЫСОКИМИ РАБОЧИМИ ХАРАКТЕРИСТИКАМИ | 2009 |

|

RU2530779C2 |

| ВЫСОКОЭФФЕКТИВНАЯ, ВЫСОКОТЕМПЕРАТУРНАЯ ЛЕГКАЯ ПЛЕНКА, ЛЕНТА ИЛИ КОЖУХ ДЛЯ ИЗОЛЯЦИИ ПРОВОДОВ | 2010 |

|

RU2526683C2 |

| УСОВЕРШЕНСТВОВАННЫЕ БРОНЕПРОВОЛОКИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ | 2006 |

|

RU2320041C1 |

| ЭЛЕКТРИЧЕСКИЙ ПРОВОД ИЛИ КАБЕЛЬ | 2001 |

|

RU2278433C2 |

| Пленочный материал со слоистой структурой | 1982 |

|

SU1436894A3 |

| ФТОРПОЛИМЕРНЫЙ СОДЕРЖАЩИЙ ПОРОШКОВЫЙ НАПОЛНИТЕЛЬ ЗАЩИТНЫЙ ЛИСТ | 2010 |

|

RU2508202C2 |

| ПИГМЕНТЫ И КОМПОЗИЦИИ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЛАЗЕРНОЙ МАРКИРОВКЕ | 2001 |

|

RU2268904C2 |

| ИЗОЛИРОВАННЫЙ КОМПОЗИТНЫЙ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2010 |

|

RU2501109C2 |

| РАССЧИТАННЫЙ НА РАБОТУ ПОД ВОДОЙ КОМПОЗИТНЫЙ КАБЕЛЬ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2010 |

|

RU2497215C2 |

| Токопровод | 2019 |

|

RU2700506C1 |

Изобретение относится к обладающим высокими эксплуатационными характеристиками, устойчивым к высоким температурам проводам и кабелям, а также к способу их изготовления. Данные провода и кабели огнестойкие и применяются в тяжелых условиях работы, таких как бурение или ведение горных работ, промышленных, военных, аэрокосмических и морских применениях. Лента (20) включает ламинированные или совместно экструдированные изоляционный первый слой (24) полимерной матрицы, в которой диспергированы частицы слюды, и второй слой (26), содержащий полиэфирэфиркетон (PEEK) или его смесь, или сплав, содержащие по меньшей мере 50 мас.% PEEK. При этом поверхность по меньшей мере одного указанного слоя, расположенная на противоположной стороне от другого указанного слоя, покрыта пленкой (25) из фторполимера. Такая лента может применяться для образования многослойного покрытия на проводнике (10), таком как электрический провод. Вокруг намотанной ленты посредством наматывания или экструзии может быть нанесен внешний защитный слой (28) из фторполимера, такого как PTFE. Технический результат заключается в получении проводов и кабелей с хорошей изоляцией, высокой температурной устойчивостью, а также обладающих улучшенными механическими свойствами при высоких температурах. 4 н. и 55 з.п. ф-лы, 4 ил., 1 табл.

1. Композитная изоляционная лента, содержащая ламинированные или совместно экструдированные изоляционный первый слой полимерной матрицы, в которой диспергированы частицы слюды, и второй слой, содержащий полиэфирэфиркетон (PEEK) или его смесь, или сплав, содержащие по меньшей мере 50 мас.% PEEK, при этом поверхность по меньшей мере одного указанного слоя, расположенная на противоположной стороне от другого указанного слоя, покрыта пленкой из фторполимера.

2. Композитная изоляционная лента по п.1, в которой второй слой содержит смесь или сплав, содержащий по меньшей мере 65 мас.% PEEK.

3. Композитная изоляционная лента по п.2, в которой PEEK второго слоя смешан или сплавлен с другим полиарилэфиркетоном (PAEK) или с полимером из гетероциклических звеньев, содержащих шестичленное кольцо, конденсированное с пятичленным кольцом.

4. Композитная изоляционная лента по любому из пп.1-3, в которой изоляционный первый слой содержит слой или покрытие из фторзамещенного углеводорода, нанесенное на его поверхность, расположенную на противоположной стороне от второго слоя.

5. Композитная изоляционная лента по любому из пп.1-3, дополнительно содержащая слой из фторполимера на стороне второго слоя, расположенной на противоположной стороне от первого слоя.

6. Композитная изоляционная лента по п.4, дополнительно содержащая слой из фторполимера на стороне второго слоя, расположенной на противоположной стороне от первого слоя.

7. Провод, содержащий сердцевину и полимерную оболочку, которая содержит:

(a) композитную изоляционную ленту по любому из пп.1-6, обмотанную вокруг сердцевины таким образом, что первым слоем располагается ближе к сердцевине, и

(b) намотанный или экструдированный наружный слой фторполимера.

8. Провод по п.7, в котором внешний защитный полимерный слой является спеченным или сплавленным.

9. Провод по п.7 или 8, в котором второй слой является по меньшей мере частично спеченным или сплавленным.

10. Провод по п.9, в котором вся оболочка является спеченной.

11. Провод по любому из пп.7, 8 или 10, в котором первый и второй слои указанной слоистой композитной ленты намотаны по спирали на сердцевину с перекрытием в 40-70%, предпочтительно 48-58%.

12. Провод по п.9, в котором первый и второй слои указанной слоистой композитной ленты намотаны по спирали на сердцевину с перекрытием в 40-70%, предпочтительно 48-58%.

13. Провод по п.11, в котором указанное перекрытие составляет 48-58%.

14. Провод по п.12, в котором указанное перекрытие составляет 48-58%.

15. Провод по любому из пп.7, 8, 10, 12-14, в котором защитный наружный слой обмотан вокруг сердцевины в виде слоя указанной композитной ленты.

16. Провод по п.9, в котором защитный наружный слой обмотан вокруг сердцевины в виде слоя указанной композитной ленты.

17. Провод по п.11, в котором защитный наружный слой обмотан вокруг сердцевины в виде слоя указанной композитной ленты.

18. Провод по любому из пп.7, 8, 10, 12-14, в котором внешний защитный слой образован экструзией.

19. Провод по п.9, в котором внешний защитный слой образован экструзией.

20. Провод по п.11, в котором внешний защитный слой образован экструзией.

21. Провод по любому из пп.7, 8, 10, 12-14, 16, 17, 19 или 20, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 100 мкм.

22. Провод по п.9, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 100 мкм.

23. Провод по п.11, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 100 мкм.

24. Провод по п.15, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 100 мкм.

25. Провод по п.18, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 100 мкм.

26. Провод по любому из пп.7, 8, 10, 12-14, 16, 17, 19 или 20, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 50 мкм.

27. Провод по п.9, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 50 мкм.

28. Провод по п.11, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 50 мкм.

29. Провод по п.15, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 50 мкм.

30. Провод по п.18, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 50 мкм.

31. Кабель, содержащий сердцевину и полимерную оболочку, которая содержит:

(a) композитную изоляционную ленту по любому из пп.1-6, обмотанную вокруг сердцевины таким образом, что первым слоем располагается ближе к сердцевине, и

(b) намотанный или экструдированный наружный слой фторполимера.

32. Кабель по п.31, в котором внешний защитный полимерный слой является спеченным или сплавленным.

33. Кабель по п.31 или 32, в котором второй слой является по меньшей мере частично спеченным или сплавленным.

34. Кабель по п.33, в котором вся оболочка является спеченной.

35. Кабель по любому из пп.31, 32 или 34, в котором первый и второй слои указанной слоистой композитной ленты намотаны по спирали на сердцевину с перекрытием в 40-70%, предпочтительно 48-58%.

36. Кабель по п.33, в котором первый и второй слои указанной слоистой композитной ленты намотаны по спирали на сердцевину с перекрытием в 40-70%, предпочтительно 48-58%.

37. Кабель по п.35, в котором указанное перекрытие составляет 48-58%.

38. Кабель по п.36, в котором указанное перекрытие составляет 48-58%.

39. Кабель по любому из пп.31, 32, 34, 36-38, в котором защитный наружный слой обмотан вокруг сердцевины в виде слоя указанной композитной ленты.

40. Кабель по п.33, в котором защитный наружный слой обмотан вокруг сердцевины в виде слоя указанной композитной ленты.

41. Кабель по п.35, в котором защитный наружный слой обмотан вокруг сердцевины в виде слоя указанной композитной ленты.

42. Кабель по любому из пп.31, 32, 34, 36-38, в котором внешний защитный слой образован экструзией.

43. Кабель по п.33, в котором внешний защитный слой образован экструзией.

44. Кабель по п.35, в котором внешний защитный слой образован экструзией.

45. Кабель по любому из пп.31, 32, 34, 36-38, 40, 41, 43 или 44, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 100 мкм.

46. Кабель по п.33, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 100 мкм.

47. Кабель по п.35, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 100 мкм.

48. Кабель по п.39, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 100 мкм.

49. Кабель по п.42, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 100 мкм.

50. Кабель по любому из пп.31, 32, 34, 36-38, 40, 41, 43 или 44, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 50 мкм.

51. Кабель по п.33, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 50 мкм.

52. Кабель по п.35, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 50 мкм.

53. Кабель по п.39, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 50 мкм.

54. Кабель по п.42, в котором каждый из первого и второго слоев, а также защитный наружный слой имеют толщину от 25 до 50 мкм.

55. Способ изготовления изолированного провода или кабеля, который включает стадии образования оболочки посредством спиральной намотки на удлиненную сердцевину композитной ленты по любому из пп.1-6, нанесения наружного слоя из фторполимера поверх намотанной ленты посредством намотки или экструзии и спекания по меньшей мере указанного наружного слоя.

56. Способ по п.55, в котором указанное спекание осуществляют при температуре в диапазоне от 350 до 420°С.

57. Способ по п.55 или 56, в котором наружный слой подвергают сшивке посредством облучения пучком электронов при повышенной температуре в инертной атмосфере.

58. Способ по п.55 или 56, в котором оболочку подвергают процессу отжига при температуре от 170 до 300°С в течение времени вплоть до 24 часов.

59. Способ по п.57, в котором оболочку подвергают процессу отжига при температуре от 170 до 300°С в течение времени вплоть до 24 часов.

| WO 2009147417 A1, 10.12.2009;GB 2471322 A1, 29.12.2010 | |||

| Способ определения мета-крезола в присутствии пара-крезола | 1948 |

|

SU93573A1 |

| Изоляционная лента | 1983 |

|

SU1342433A3 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬНЫЙ ПРОВОД (ВАРИАНТЫ) | 1994 |

|

RU2099806C1 |

Авторы

Даты

2016-12-10—Публикация

2012-06-11—Подача