Ссылки на патентные заявки, имеющие отношение к настоящей

Настоящая заявка претендует на приоритет предварительных патентных заявок США 61/226056 и 61/226151 (обе поданы 16 июля 2009 года), которые включены в данную заявку посредством ссылки в полном объеме.

Область применения

Настоящее изобретение в общем относится к рассчитанным на работу под водой композитным кабелям и способам их изготовления и использования. Настоящее изобретение дополнительно относится к рассчитанным на работу под водой композитным кабелям, которые могут использоваться, например, как шлангокабели или кабели привязи.

Уровень техники

Подводные кабели используются для передачи электрической мощности и различных сигналов на большие глубины в различных приложениях, включая оффшорные нефтяные платформы, роботизированные механизмы, подводные линии электропередачи и оптоволоконные линии связи. Рассчитанные на работу под водой кабели для подводных линий электропередачи описаны, например, в патенте США 4345112 (Sugata с соавторами) и патентной заявке США 2007/0044992 (автор Bremnes). Такие рассчитанные на работу под водой кабели для линий электропередачи, как правило, включают проводящие элементы и элементы, несущие нагрузку, которые должны полностью выдерживать, не претерпевая разрыва, различные нагрузки, например, вызванные растяжением кабеля и его намоткой на барабан лебедки, а также при укладке кабеля с судна на морское дно и при его подъеме с дна, и действующие на кабель на поверхности воды или под водой. В целом желательно, чтобы кабель мог работать на как можно большей глубине, однако на практике максимальная глубина использования кабеля ограничена максимальной нагрузкой и растяжением под действием собственного веса, которые может выдерживать кабель. То есть, максимальная глубина работы под водой и характеристики передачи мощности ограничены свойствами материалов проводящих элементов и несущих нагрузку элементов кабеля.

Рассчитанные на работу под водой кабели линий электропередачи обычно изготавливаются из металлических проводов (например, стали, меди, алюминия) и/или несущих нагрузку элементов, и обычно имеют достаточно большое поперечное сечение, а следовательно, и значительный вес из-за высокого удельного веса используемых в нем металлов, в частности, меди. Кроме того, так как медные провода обычно имеют низкую способность нести нагрузку, глубина, до которой могут быть использованы подводные кабели для передачи электрической мощности, в которых используются медные проводники, ограничена. Предложены различные конструкции кабелей, имеющих высокие пределы растяжения и сопротивления разрыву, что требуется для укладки подводных кабелей на большие расстояния (1000 метров и более) и глубины. Их примеры описаны, в частности, в патентных заявках США 2007/0271897 (Hanna с соавторами); 2007/0237469 (автор Espen); и 2006/0137880, 2007/0205009, 2007/0253778 (автор всех Figenschou). Для некоторых подводных приложений были разработаны небронированные кабели, в которых используются, например, кевлар и медь. Тем не менее, продолжаются поиски легких по весу и имеющих высокую прочность на растяжение кабелей, шлангокабелей и привязей, способных передавать большую мощность, большой электрический ток, большие объемы сигналов и/или большие количества текучих сред между оборудованием, расположенным на поверхности моря и оборудованием, расположенным на дне моря и, в частности, пригодных к использованию на больших глубинах.

Сущность изобретения

В ряде приложений требуется дальнейшее улучшение конструкции подводных кабелей для передачи электрической мощности, способов их изготовления и использования. В некоторых приложениях требуется, например, улучшение физических свойств рассчитанных на работу под водой кабелей электропередачи, например, уменьшение их веса, повышение сопротивления растяжению и предела прочности на разрыв. В других приложениях требуется повышение надежности и уменьшение себестоимости рассчитанных на работу под водой кабелей передачи электрической мощности.

Поэтому в одном из воплощений настоящего изобретения предлагается рассчитанный на работу под водой композитный кабель, содержащий не композитный электропроводящий сердцевинный кабель; множество композитных кабелей вокруг сердцевинного кабеля, причем композитные кабели содержат множество композитных проводов; и изоляционную оболочку, окружающую множество композитных кабелей. В некоторых воплощениях рассчитанный на работу под водой композитный кабель дополнительно содержит второе множество композитных проводов, причем по меньшей мере часть второго множества композитных проводов расположена вокруг множества композитных кабелей в виде по меньшей мере одного цилиндрического слоя, с осью, определенной центральной продольной осью сердцевинного кабеляВ некоторых предпочтительных воплощениях изобретения рассчитанный на работу под водой композитный кабель имеет предел прочности на растяжение по меньшей мере 0.5%.

В некоторых воплощениях рассчитанный на работу под водой композитный кабель содержит по меньшей мере один элемент, выбираемый из элемента переноса текучей среды, элемента передачи электрической мощности, элемента передачи электрического сигнала, элемента светопередачи, элемента веса, элемента плавучести, заполняющего элемента или бронирующего элемента. В некоторых воплощениях светопередающий элемент содержит по меньшей мере одно оптическое волокно. В дополнительных воплощениях бронирующий элемент содержит множество волокон, окружающих сердцевинный кабель, причем волокна выбираются из группы, состоящей из полиарамидных волокон, керамических волокон, угольных волокон, металлических волокон, стеклянных волокон и их сочетаний. В дополнительных воплощениях рассчитанный на работу под водой композитный кабель содержит множество проводов, окружающих сердцевинный кабель, причем данные провода выбираются из металлических проводов, композитных проводов с металлической матрицей и их сочетаний.

В других воплощениях изобретения сердцевинный кабель содержит по меньшей мере один металлический провод, один металлический элемент, несущий нагрузку, или их сочетание. В некоторых воплощениях сердцевинный кабель содержит множество металлических проводов. В некоторых воплощениях сердцевинный кабель является скрученным. В частности, в некоторых воплощениях скрученный сердцевинный кабель является спирально скрученным.

В некоторых воплощениях множество композитных кабелей расположено вокруг сердцевинного кабеля в виде по меньшей мере двух цилиндрических слоев, с осью, определенной центральной продольной осью сердцевинного кабеля. В некоторых воплощениях по меньшей мере один из по меньшей мере двух цилиндрических слоев содержит только композитные кабели. Еще некоторых воплощениях по меньшей мере один из по меньшей мере двух цилиндрических слоев содержит по меньшей мере один элемент, выбираемый из группы, состоящей из элемента для переноса текучей среды, элемента передачи электрической мощности, элемента светопередачи, элемента веса, заполняющего элемента или бронирующего элемента.

В некоторых воплощениях по меньшей мере один из композитных кабелей является скрученным композитным кабелем, содержащим множество цилиндрических слоев из композитных проводов, закрученных вокруг центральной продольной оси по меньшей мере одного композитного кабеля. В некоторых воплощениях упомянутый по меньшей мере один скрученный композитный кабель является закрученным по спирали. В некоторых воплощениях каждый из композитных проводов является выбираемым из группы, состоящей из композитного провода с металлической матрицей и полимерного композитного провода. В некоторых воплощениях изоляционная оболочка образует внешнюю поверхность рассчитанного на работу под водой композитного кабеля. В некоторых воплощениях изоляционная оболочка содержит материал, выбираемый из группы, состоящей из керамики, стекла, сополимера и их сочетаний.

Во втором типе воплощений настоящего изобретения предлагается способ изготовления рассчитанного на работу под водой композитного кабеля, описанного выше, содержащий этапы: (а) обеспечения не композитного электропроводящего сердцевинного кабеля; (b) расположения вокруг сердцевинного кабеля множества композитных кабелей, содержащих множество композитных проводов; и (с) окружения множества композитных кабелей изоляционной оболочкой.

Еще в одном типе воплощений настоящего изобретения предлагается рассчитанный на работу под водой композитный кабель, содержащий электропроводящий сердцевинный кабель; множество элементов, расположенных вокруг сердцевинного кабеля по меньшей мере в виде одного цилиндрического слоя, с осью, определенной центральной продольной осью сердцевинного кабеля, причем каждый элемент выбирается из группы, состоящей из элемента переноса текучей среды, элемента передачи электрической мощности, элемента передачи электрического сигнала, элемента светопередачи, элемента веса, элемента плавучести, заполняющего элемента или бронирующего элемента; множество композитных проводов, окружающих множество элементов и расположенных в виде по меньшей мере одного цилиндрического слоя, с осью, определенной центральной продольной осью сердцевинного кабеля; и изоляционную оболочку, окружающую множество композитных проводов. В некоторых воплощениях по меньшей мере часть множества композитных проводов закручена и образует по меньшей мере один композитный кабель.

В некоторых воплощениях бронирующий элемент содержит множество волокон, окружающих сердцевинный кабель, причем волокна выбираются из группы, состоящей из полиарамидных волокон, керамических волокон, угольных волокон, металлических волокон, стеклянных волокон и их сочетаний. В некоторых воплощениях бронирующий элемент содержит множество проводов, окружающих сердцевинный кабель, причем провода выбираются из группы, состоящей из металлических проводов, композитных проводов с металлической матрицей и их сочетаний. В некоторых воплощениях рассчитанный на работу под водой композитный кабель дополнительно содержит вторую изоляционную оболочку, расположенную между множеством элементов и множеством композитных проводов, так что вторая изоляционная оболочка окружает множество элементов.

Еще в одном типе воплощений изобретения предлагается способ изготовления рассчитанного на работу под водой композитного кабеля, описанного выше, содержащий этапы: (а) обеспечения электропроводящего сердцевинного кабеля; (b) расположения множества элементов вокруг сердцевинного кабеля в виде по меньшей мере одного цилиндрического слоя, с осью, определенной центральной продольной осью сердцевинного кабеля (то есть расположенного концентрично сердцевинному кабелю в поперечном сечении кабеля), причем каждый из элементов выбирают из группы, состоящей из элемента переноса текучей среды, элемента передачи электрической мощности, элемента передачи электрического сигнала, элемента светопередачи, элемента веса, элемента плавучести, заполняющего элемента или бронирующего элемента; (с) окружения множества элементов множеством композитных проводов, расположенный в виде по меньшей мере одного цилиндрического слоя, с осью, определенной центральной продольной осью сердцевинного кабеля; и (d) окружения множества композитных проводов изоляционной оболочкой.

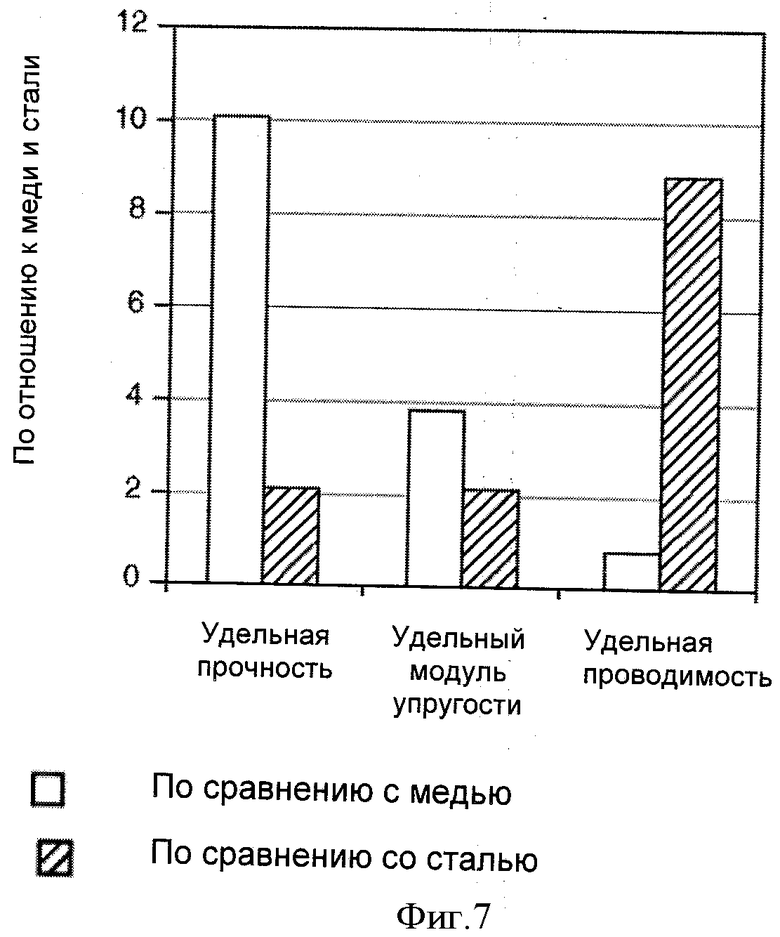

Воплощения рассчитанного на работу под водой композитного кабеля в соответствии с настоящим изобретением могут иметь различные черты и характеристики, позволяющие их использовать в различных приложениях, и обеспечивающие те или иные преимущества. Рассчитанные на работу под водой композитные кабели в соответствии с различными воплощениями настоящего изобретения могут обладать улучшенными характеристиками благодаря улучшенным свойствам используемых в них материалов, включая низкий удельный вес, более высокий модуль упругости, повышенную прочность, лучшее сопротивление усталости и более высокую проводимость. Так, например, воплощения рассчитанных на работу под водой композитных кабелей в соответствии с настоящим изобретением могут характеризоваться значительно большей предельной глубиной их использования, максимальной нагрузкой и прочностью на разрыв, могут обеспечивать передачу большей или по меньшей мере сравнимой электрической мощности по сравнению с существующими не композитными кабелями. Более того, воплощения рассчитанных на работу под водой композитных кабелей в соответствии с настоящим изобретением могут быть легче по весу, чем не композитные подводные кабели, что облегчает их укладку на морское дно и подъем с морского дна. Сопротивление усталости композитных кабелей, рассчитанных на работу под водой, также может быть выше, чем у аналогичных не композитных кабелей.

Выше были кратко описаны основные типы воплощений настоящего изобретения и их преимущества. В приведенном выше кратком описании не подразумевалось описать каждое из возможных воплощений настоящего изобретения. Для более подробного объяснения различных предпочтительных воплощений настоящего изобретения, общие принципы которых описаны выше, ниже приводится подробное описание изобретения, сопровождаемое прилагаемыми к нему чертежами.

Краткое описание чертежей

Ниже приводится более подробное описание воплощений настоящего изобретения со ссылками на прилагаемые чертежи.

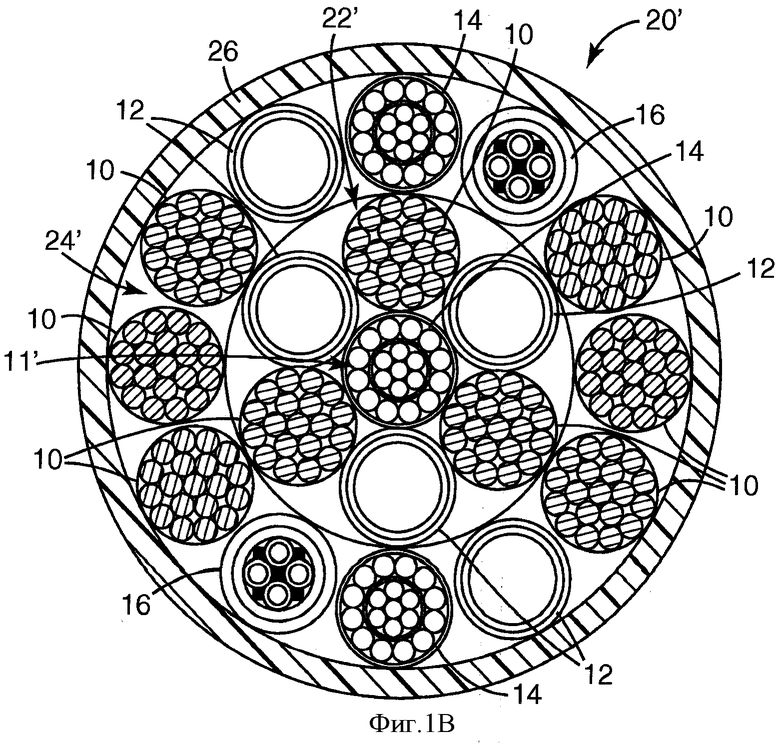

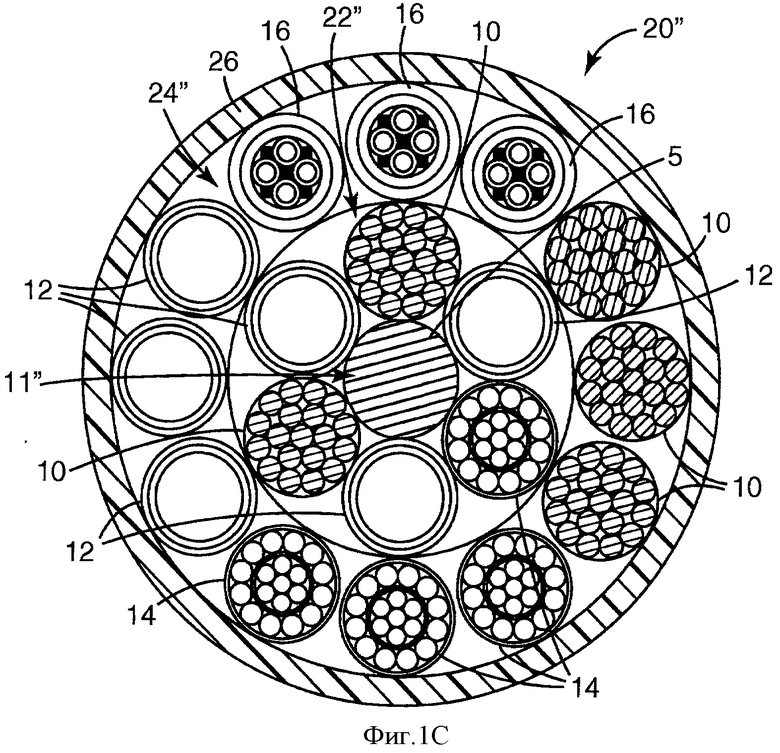

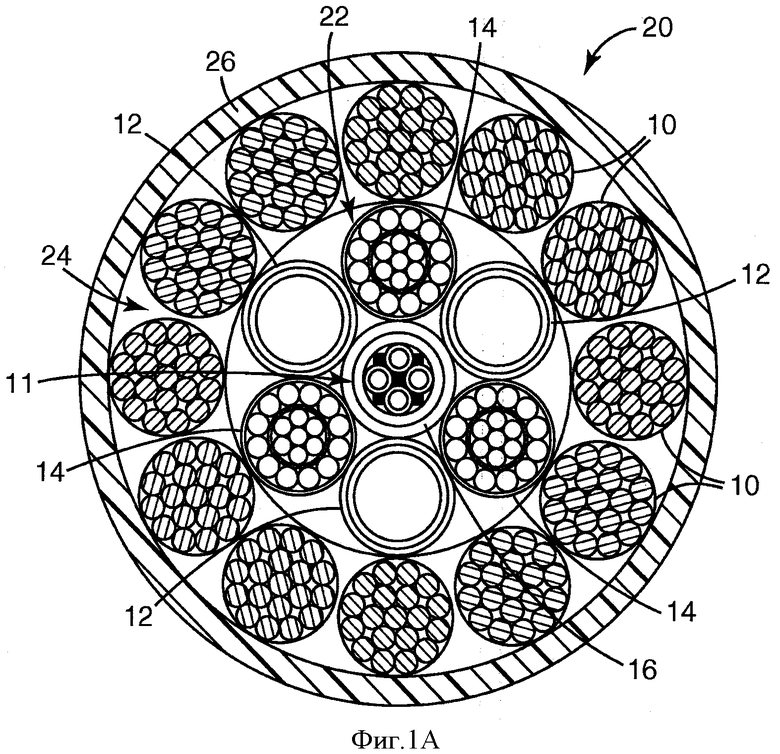

Фиг.1А-1С. Поперечные сечения рассчитанного на работу под водой композитного электрического кабеля в соответствии с различными воплощениями настоящего изобретения.

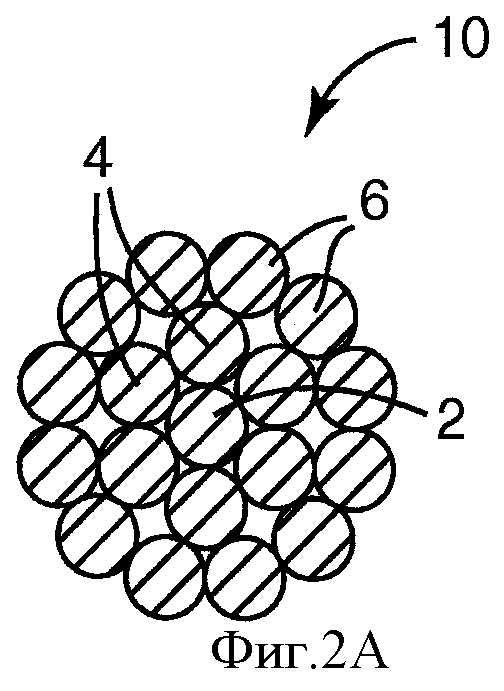

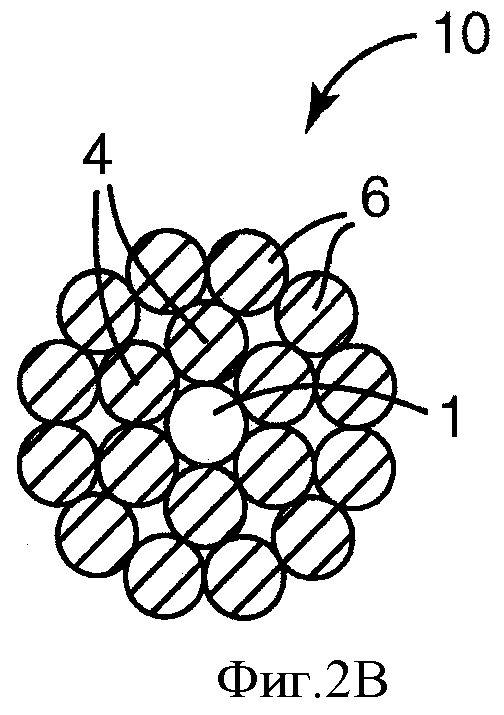

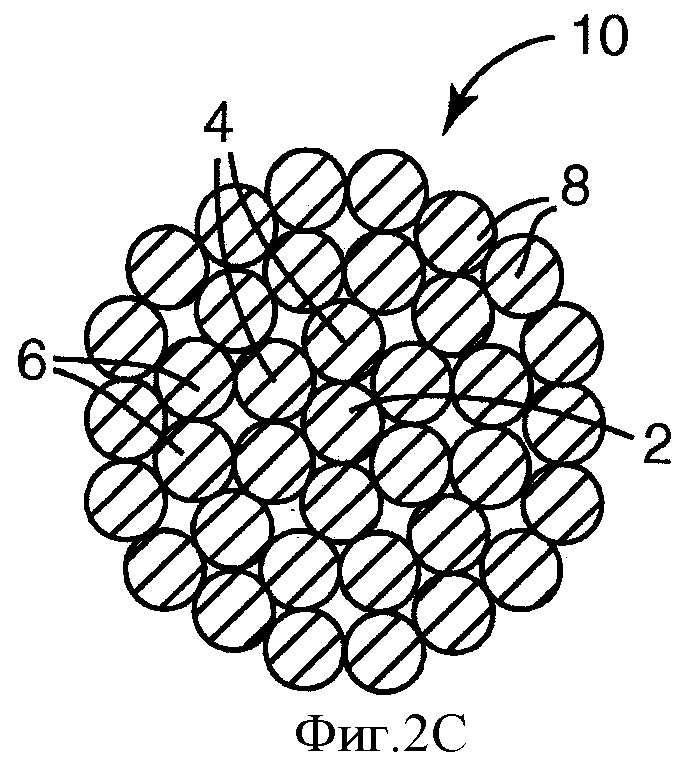

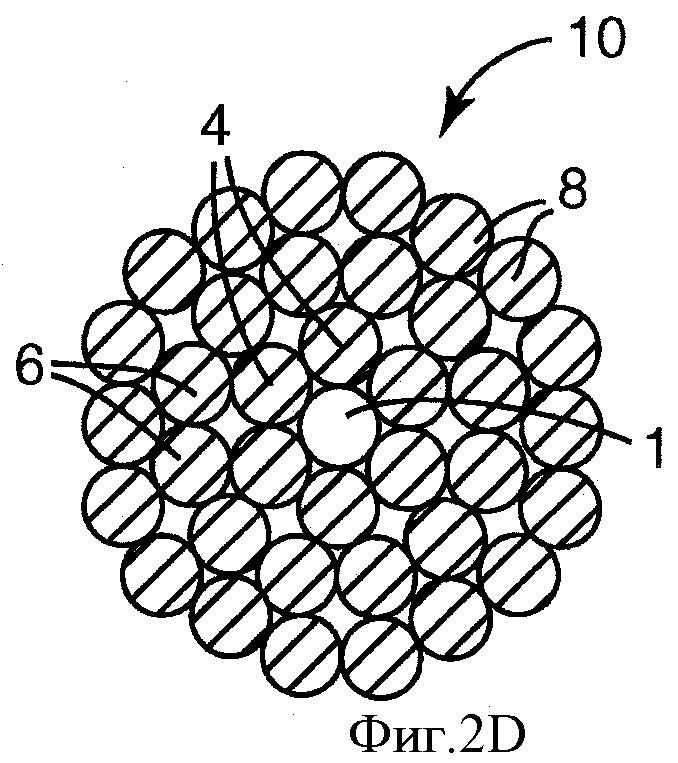

Фиг.2A-2D. Сечения композитных кабелей, которые могут использоваться для изготовления рассчитанных на работу под водой композитных электрических кабелей в соответствии с настоящим изобретением.

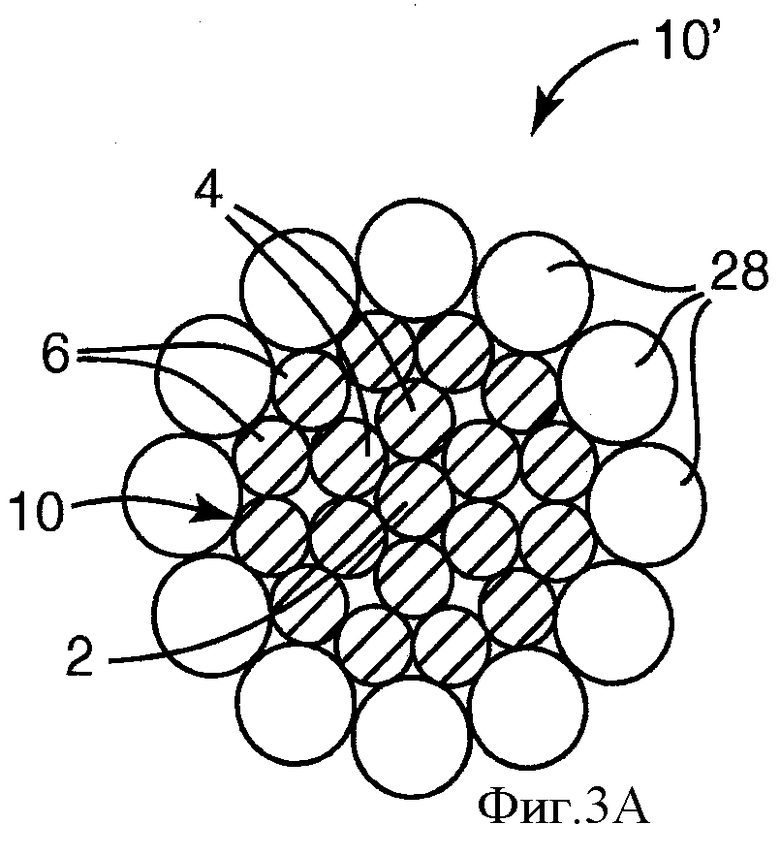

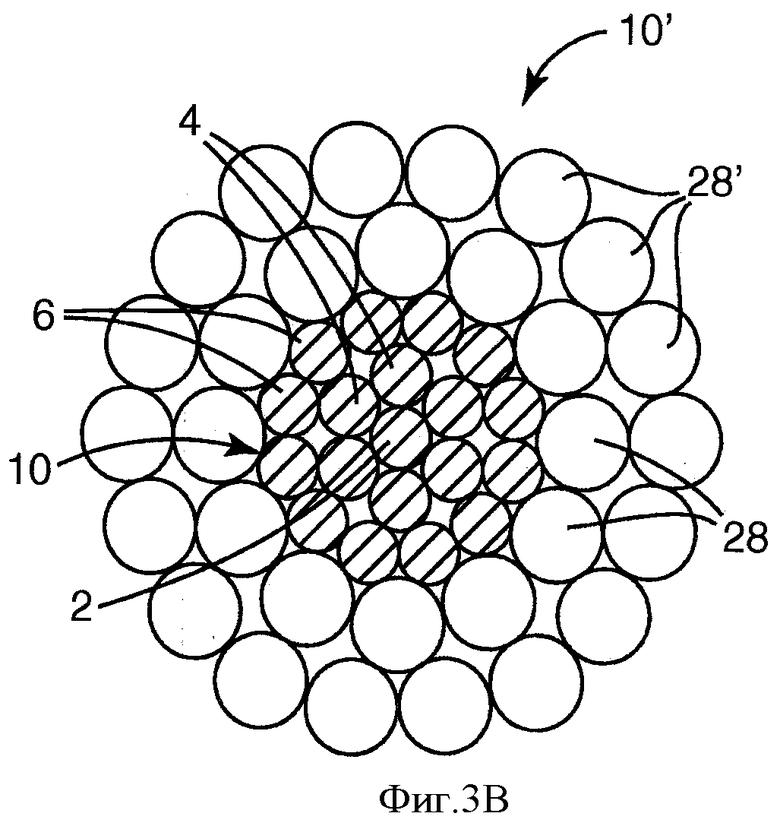

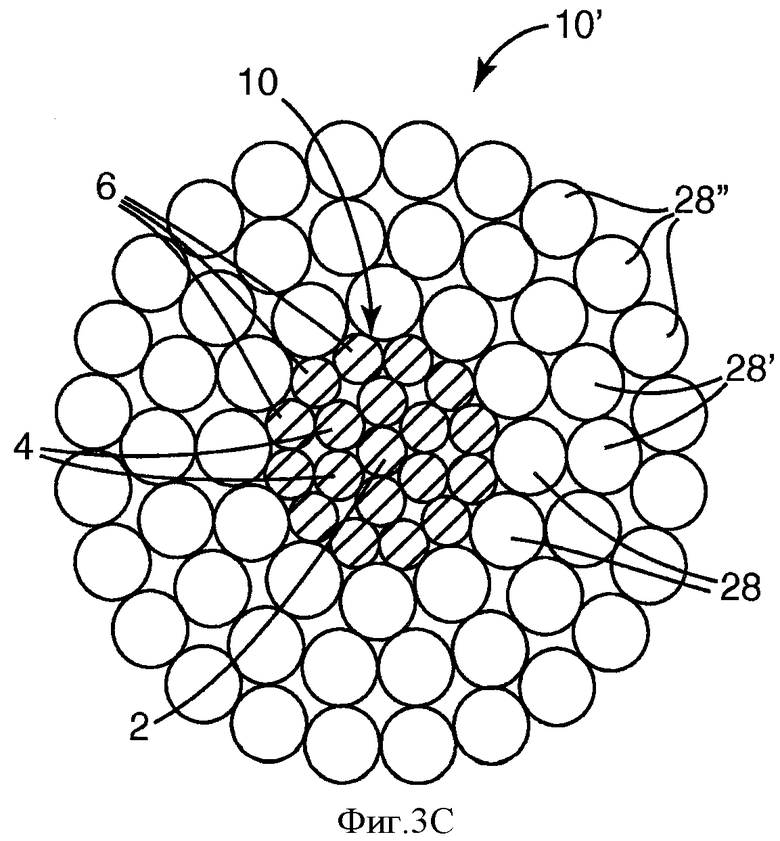

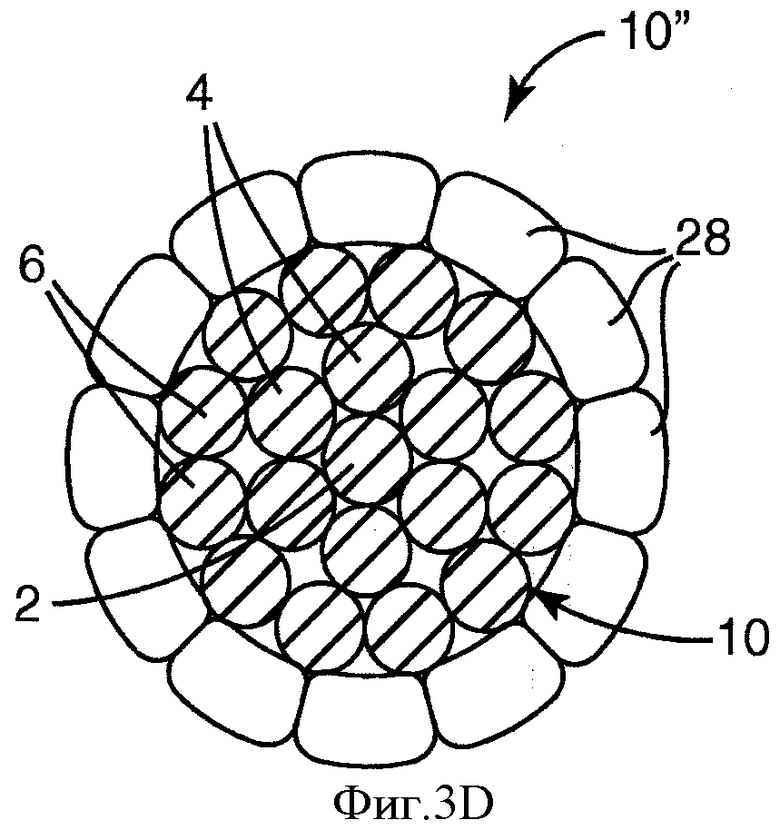

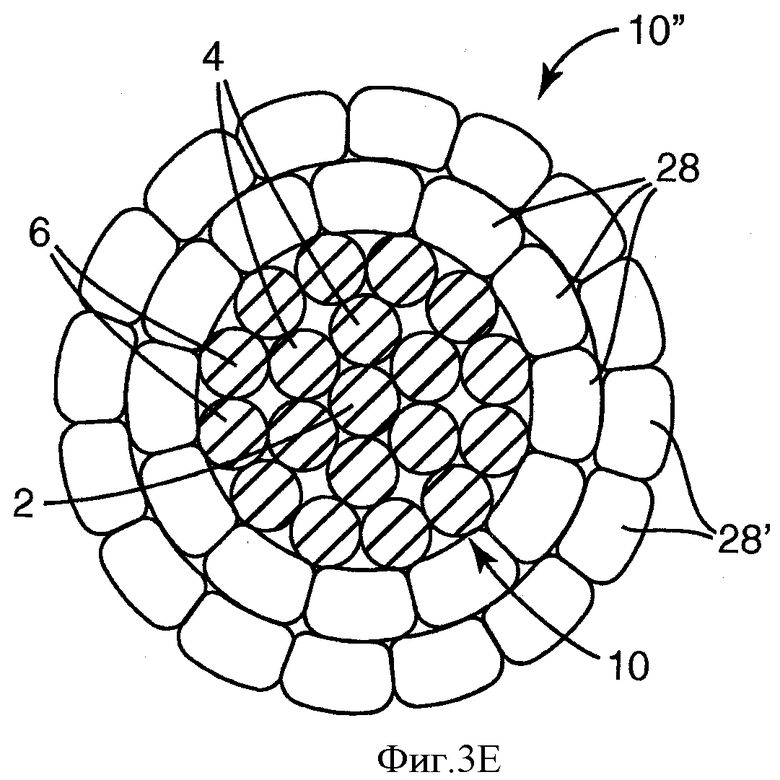

Фиг.3А-3Е. Сечения различных композитных кабелей, включающих один или более слоев, содержащих множество металлических проводов, закрученных вокруг спирально скрученных композитных проводов, которые могут использоваться для изготовления рассчитанных на работу под водой композитных электрических кабелей в соответствии с настоящим изобретением.

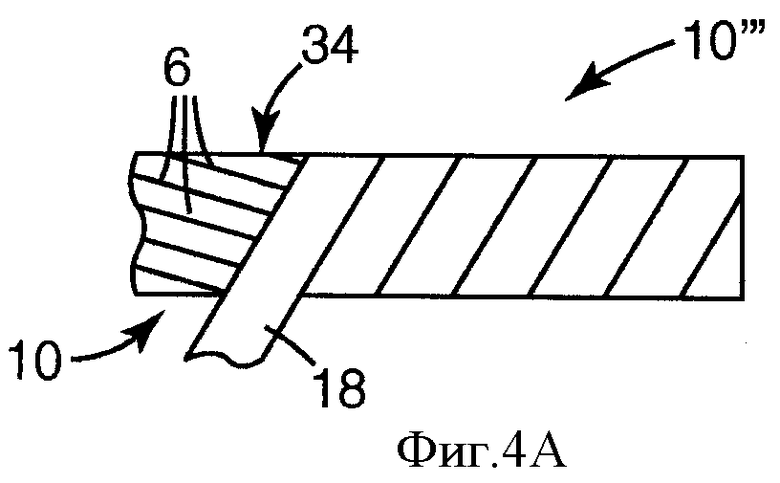

Фиг.4А. Вид сбоку скрученного композитного кабеля, содержащего удерживающее средство, наложенное поверх сердцевины из скрученных композитных проводов, который может использоваться для изготовления воплощений рассчитанных на работу под водой композитных электрических кабелей в соответствии с настоящим изобретением.

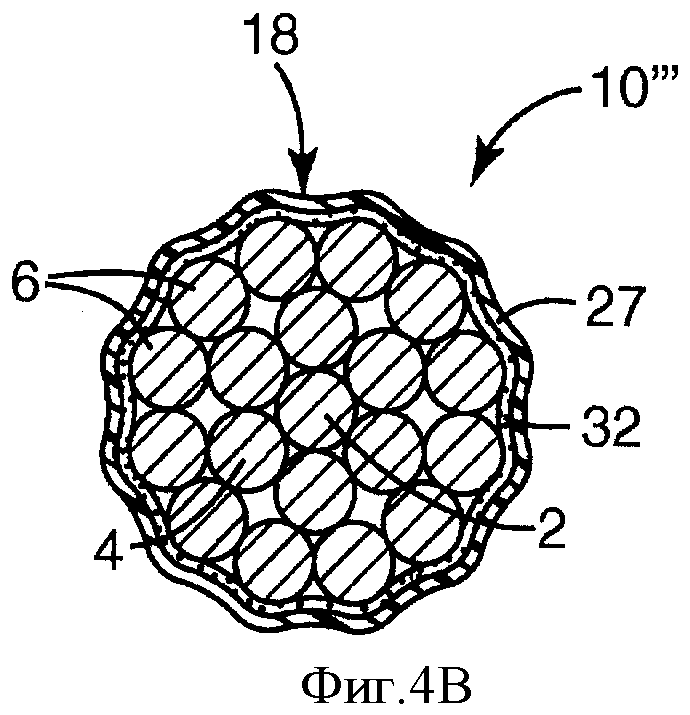

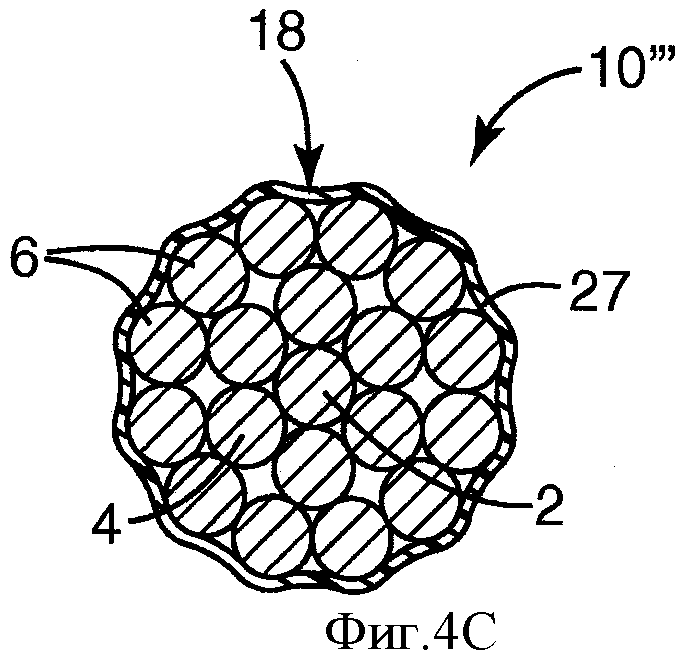

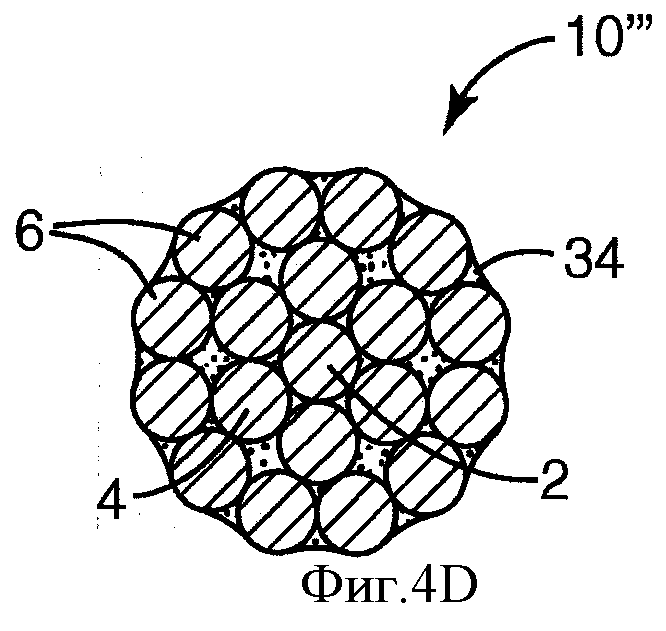

Фиг.4B-4D. Поперечные сечения различных воплощений скрученных композитных кабелей, включающих различные удерживающие средства вокруг сердцевины из скрученных композитных проводов, которые могут использоваться для изготовления рассчитанных на работу под водой композитных электрических кабелей в соответствии с воплощениями настоящего изобретения.

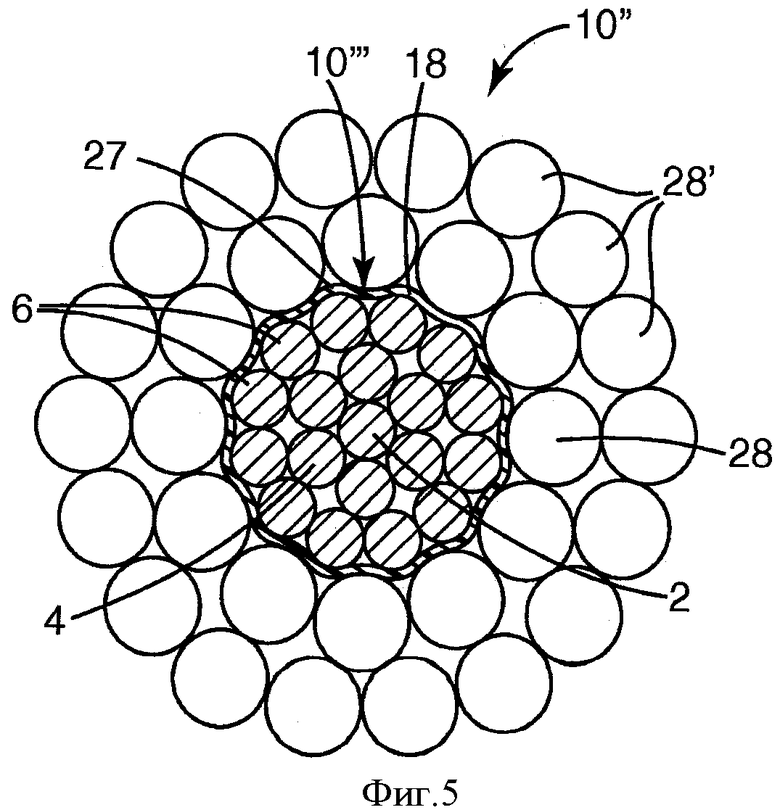

Фиг.5. Сечение воплощения скрученного композитного кабеля, включающего удерживающее средство, наложенное поверх сердцевины из скрученных композитных проводов, и один или более слоев, содержащих множество металлических проводов, закрученных вокруг сердцевины из скрученных композитных проводов, который может использоваться для изготовления воплощений рассчитанных на работу под водой композитных электрических кабелей в соответствии с настоящим изобретением.

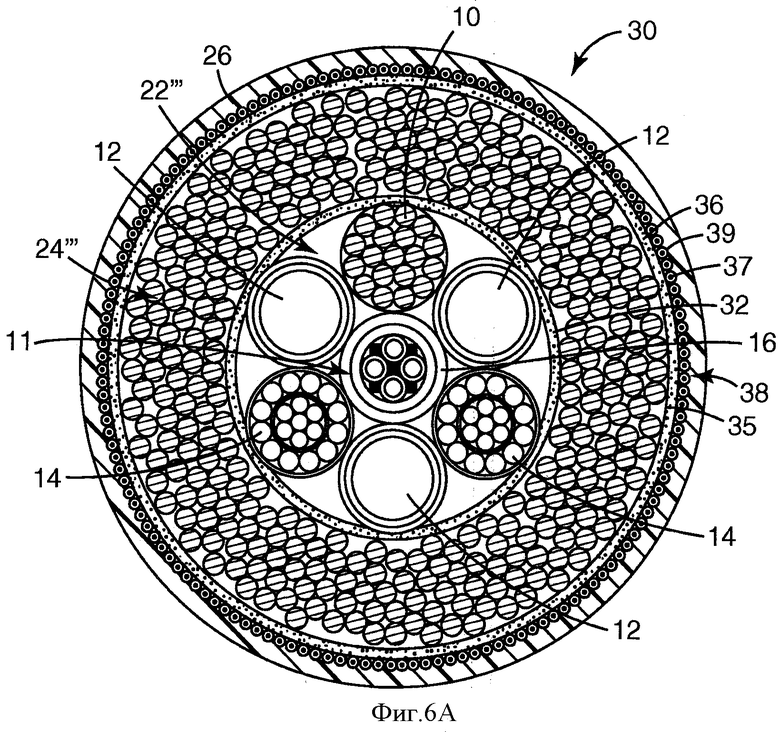

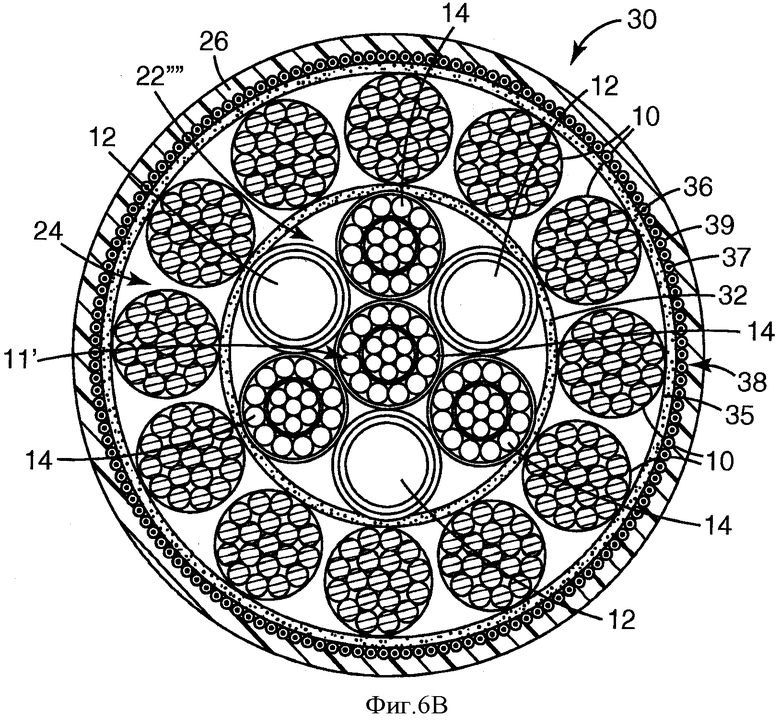

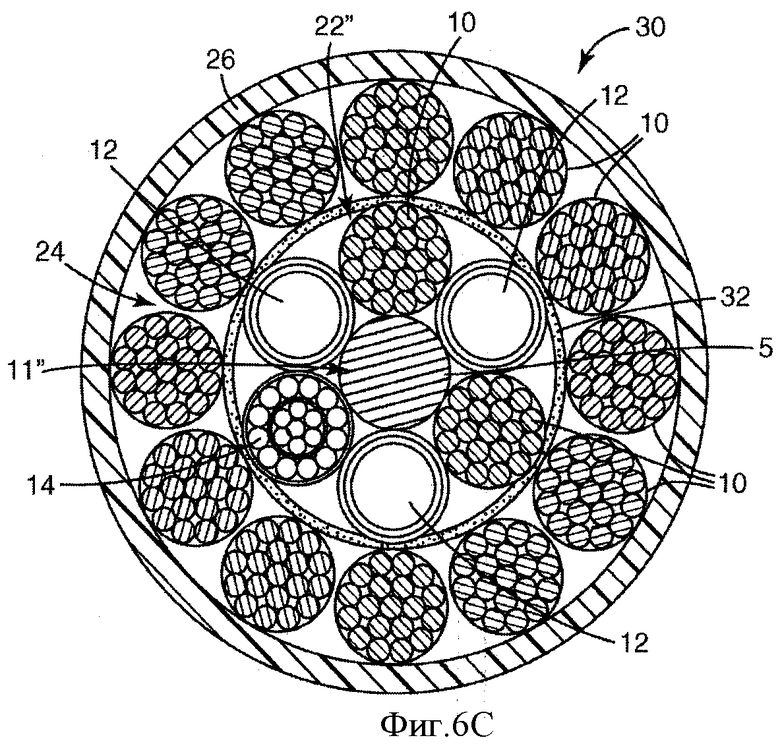

Фиг.6А-6С. Поперечные сечения рассчитанных на работу под водой композитных электрических кабелей, в которые включены бронирующие элементы в соответствии с некоторыми воплощениями настоящего изобретения.

Фиг.7. Диаграмма сравнения прочности, модуля упругости и электропроводности рассчитанных на работу под водой композитных электрических кабелей, в которых используются композитные проводники в соответствии с настоящим изобретением, с соответствующими свойствами аналогичных рассчитанных на работу под водой кабелей, в которых используются медные или стальные проводники.

Аналогичные номера позиций на чертежах обозначают аналогичные элементы. Чертежи не обязательно выполнены в масштабе, и размеры тех или иных компонентов на чертежах могут быть изменены для того, чтобы подчеркнуть те или иные их особенности.

Подробное описание изобретения

Некоторые термины, используемые в настоящем описании и в формуле изобретения, несмотря на то, что большинство из них является хорошо известным, тем не менее требуют некоторого разъяснения.

В частности, следует понимать, что термин «хрупкий» в отношении термина «провод» означает, что провод под растягивающей нагрузкой допускает минимальную пластическую деформацию растяжения и терпит разрыв.

Термин «провод» включает тягучие металлические провода, композитные провода с металлической матрицей, композитные провода с полимерной матрицей, оптоволоконные провода и пустотелые шланги для переноса текучих сред.

Термин «тягучий», употребляемый в отношении деформации провода, означает, что провод при его изгибании в сущности претерпевает пластическую деформацию, не разрываясь и не разламываясь.

Термин «изгиб», употребляемый в отношении деформации провода, включат двухмерную и/или трехмерную деформацию изгиба, которую он претерпевает, например, при скручивании по спирали. Если упоминается, что провод претерпевает деформацию изгиба, это не исключает возможности, что он одновременно претерпевает также деформацию под действиями сил растяжения или скручивания.

Термин "в значительной мере упругий изгиб" означает деформацию, которая происходит при изгибе провода до радиуса кривизны, составляющего до 10000 радиусов сечения провода. В отношении провода круглого сечения деформация «в значительной мере упругого изгиба» соответствует растяжению внешнего волокна провода по меньшей мере 0,01%.

Термин «композитный провод» относится к проводу, сформированному из сочетания материалов, отличающихся друг от друга по составу или форме, которые скреплены друг с другом, и имеющему хрупкие или не тягучие свойства.

Термин «не композитный электропроводящий сердцевинный кабель» означает кабель, который может содержать единичный провод или множество проводов, которые не являются композитными проводами, причем данные провода могут проводить электрический ток и расположены в центре кабеля привязи или шлангокабеля.

Термин «композитный провод с металлической матрицей» означает композитный провод, содержащий один или более армирующих материалов, скрепленных между собой так, что они образуют матрицу, состоящую из одного или более тягучих металлических компонентов.

Термин «композитный провод с полимерной матрицей» подобным образом означает композитный провод, содержащий один или более армирующих материалов, скрепленных между собой так, что они образуют матрицу, состоящую из одного или более полимерных компонентов.

Термин «керамический» означает стекло, кристаллическую керамику, стеклокерамику и их сочетания.

Термин «поликристаллический» означает материал, имеющий преобладающую структуру из множества кристаллических зерен, размер которых меньше диаметра волокна, в котором данные зерна присутствуют.

Термины «закручивание» и «скручивание» используются как взаимно заменяющие друг друга, равно как и термины «закрученный» и «скрученный».

Термин «укладка» означает расположение проводов, при котором провода скрученного слоя спирально скрученного кабеля наматываются по спирали.

Термин «направление укладки» означает направление закручивания проводов в спирально скрученном слое. Направление укладки проводов в слое спирально закрученных проводов определяется следующим образом: необходимо посмотреть на спирально скрученные провода, уходящие от обозревателя. Если скрученные провода, уходя от обозревателя, поворачиваются по часовой стрелке, такой кабель именуется кабелем «правосторонней укладки». Если скрученные провода, уходя от обозревателя, поворачиваются против часовой стрелке, такой кабель именуется кабелем «левосторонней укладки».

Термины «центральная ось» и «центральная продольная ось» используются как взаимно заменяющие друг друга для обозначения общей продольной оси многослойного спирально скрученного кабеля, проходящей через центр любого его поперечного сечения.

Термин «угол укладки» означает угол между касательной к закрученному по спирали проводу и центральной продольной осью спирально закрученного кабеля.

Термин «угол пересечения» означает относительную (абсолютную) разность между углами укладки смежных слоев проводов кабеля, содержащего спирально закрученные провода.

Термин «шаг укладки» означает длину кабеля, содержащего закрученные провода, на которой единичный провод слоя из спирально закрученных проводов образует один полный виток спирали вокруг центральной продольной оси кабеля, содержащего спирально закрученные провода.

Термин «непрерывное волокно» означает волокно, имеющее длину, бесконечно большую по отношению к среднему диаметру волокна. Как правило, это означает, что отношение длины волокна к среднему диаметру волокна составляет по меньшей мере 1×105 (в некоторых воплощениях по меньшей мере 1×106, или даже по меньшей мере 1×107). Как правило, такие волокна имеют длину от по меньшей мере примерно 15 см до по меньшей мере нескольких метров, и даже могут иметь длину в несколько километров, или даже более.

Настоящее изобретение относится к рассчитанным на работу под водой композитным кабелям. Рассчитанные на работу под водой могут использоваться в различных приложениях, например, в подводных кабелях привязи или шлангокабелях для передачи электрической мощности и информационных сигналов с поверхности моря на подводную базу, например, для управления работой механизмов, находящихся на такой базе. Прочие приложения включают шлангокабели аппаратов для бурения скважин и трубопроводов, соединяющих подводное месторождение с платформой, с помощью которых производится передача различных текучих сред между платформой и нефтяной или газовой скважиной. Возможные приложения включают также кабели подземных или воздушных линий электропередачи, используемые во влажной среде, например, в болотах, тропических лесах и им подобных. Примеры кабелей подземных и воздушных линий электропередачи, а также возможные области их применения описаны в предварительной патентной заявке США 61/226151 «Изолированный композитный электрический кабель и способы его изготовления и использования», поданной 16 июля 2009 года одновременно с настоящей заявкой.

Применение композитных материалов обеспечивает улучшенные характеристики кабелей, а именно, большую глубину их применения и передачу большей электрической мощности. Типичные шлангокабели или кабели привязи рассчитаны на максимальную глубину их применения, составляющую примерно 3000 м. Прокладка кабелей на глубины, превышающие 3000 м, очень затруднена из-за растущего риска обрыва кабеля. Тем не менее, существует потребность в кабелях, которые можно было бы прокладывать на глубину до 6000 м и более. Для этого требуются кабели, обладающие низким удельным весом и высоким модулем упругости. Такие свойства могут обеспечить композитные материалы, обладающие низким удельным весом и способностью нести большую нагрузку, проявляя при этом малую степень растяжения.

Одной из важнейших характеристик рассчитанного на работу под водой электрического кабеля является отношение веса кабеля к единице его длины в морской воде. Данный параметр, вместе с характеристиками прочности кабеля, определяет максимальную глубину, на которую может быть проложен (или наращен) кабель до наступления предела его механической прочности на разрыв под действием собственного веса. Кроме того, иногда приходится поднимать кабели со дна моря на поверхность для выполнения ремонтных работ. При этом для подъема такого кабеля может требоваться значительная сила, что требует мощной лебедки и большой плавучести судна, способной противостоять значительному весу кабеля. Важной характеристикой является также сопротивление усталости. Так, например, подводные шлангокабели часто приходится поднимать в течение срока их службы, составляющего примерно пять лет, и при подъеме кабель проходит по различным катушкам или роликам. В таких местах возникают очень большие нагрузки растяжения и изгиба, так как на некоторые ролики может приходиться вес практически всего кабеля, и натяжение кабеля на таком ролике может быть очень большим. Раскачивание платформы в вертикальном и горизонтальном направлениях океаническими волнами может вызывать дополнительные динамические нагрузки изгиба на кабель. Использование композитных материалов может обеспечивать дополнительное сопротивление усталости рассчитанных на работу под водой электрических кабелей.

Ниже описаны различные воплощения настоящего изобретения со ссылками на прилагаемые чертежи. В различные воплощения настоящего изобретения могут быть внесены различные изменения без отхода от идеи и масштабов настоящего изобретения. Соответственно следует понимать, что воплощения настоящего изобретения не ограничены описанными ниже примерами, а ограничены воплощениями, сформулированными в формуле изобретения и их эквивалентами.

Как показано на фиг.1А, в одном из воплощении настоящего изобретения предлагается рассчитанный на работу под водой композитный кабель 20, содержащий электропроводящий не композитный несущий нагрузку кабель 16, расположенный в сердцевине 11 рассчитанного на работу под водой композитного кабеля 20; множество композитных кабелей 10, расположенных вокруг сердцевины 11, причем композитные кабели 10 содержат множество композитных проводов; и изоляционную оболочку 26, окружающую множество композитных кабелей 10.

В некоторых воплощениях типа, изображенного на фиг.1А, вокруг сердцевины 11 сформировано по меньшей мере два цилиндрических слоя; при этом первый цилиндрический слой 22 сформирован вокруг электропроводящего не композитного кабеля 14, а второй цилиндрический слой 24, содержащий множество композитных кабелей 10, сформирован вокруг первого цилиндрического слоя 22. В воплощении, изображенном на фиг.1А, сердцевина 11 содержит несущий нагрузку проводящий кабель 16; а первый цилиндрический слой 22 может дополнительно содержать множество электропроводящих не композитных кабелей 14, которые могут быть проводниками и/или несущими нагрузку элементами, а также различные дополнительные элементы 12, которые могут быть выбраны из элементов для переноса текучей среды, элементов для передачи электрической мощности, элементов для передачи электрического сигнала, светопередающих элементов, весовых элементов, элементов плавучести, заполняющих элементов или бронирующих элементов. В воплощении, изображенном на фиг.1А, по меньшей мере один из по меньшей мере двух цилиндрических слоев 22 и 24 (в данном случае таковым является цилиндрический слой 24) содержит только множество композитных кабелей 10.

И хотя на фиг.1А представлено одно частное воплощение, содержащее определенный тип сердцевины 11, определенное расположение композитных кабелей 10, дополнительно возможные электропроводящие не композитные кабели 14 и/или элементы 12, используемые для формирования соответственно каждого из по меньшей мере двух цилиндрических слоев вокруг сердцевины, следует понимать, что возможны и иные воплощения, с иным расположением слоев и прочих компонентов.

Так, например, как показано на фиг.1В, в настоящем изобретении также предлагается рассчитанный на работу под водой композитный кабель 20', содержащий электропроводящий не композитный мнотопроводной кабель 14, расположенный в сердцевине 11' рассчитанного на работу под водой композитного кабеля 20'; множество композитных кабелей 10, расположенных вокруг сердцевины 11', причем композитные кабели 10 содержат множество композитных проводов; и изоляционную оболочку 26, окружающую множество композитных кабелей 10. В воплощении, изображенном на фиг.1В, сердцевина 11' содержит электропроводящий не композитный кабель 14, и вокруг сердцевины 11' симметричным образом расположено множество композитных кабелей 10 в виде по меньшей мере двух цилиндрических слоев: первого (внутреннего) цилиндрического слоя 22' и второго (внешнего) цилиндрического слоя 24', с осью, определенной центральной продольной осью сердцевины 11'.

В воплощении, изображенном на фиг.1В, каждый из по меньшей мере двух цилиндрических слоев 22' и 24' может содержать дополнительные элементы 12, выбираемые из элементов переноса текучей среды, элементов для передачи электрической мощности, элементов для передачи электрического сигнала, светопередающих элементов, весовых элементов, элементов плавучести, заполняющих элементов или бронирующих элементов. Каждый из упомянутых дополнительных элементов предпочтительно является композитным армированным элементом, например, элементом, армированным матрицей из металлических и/или полимерных композитных проводов, стержней, трубок, слоев и прочих элементов. Как показано на фиг.1В, какой-либо из по меньшей мере двух цилиндрических слоев 22' и 24' (или оба они) не обязательно должен целиком состоять из множества композитных кабелей 10, и композитные кабели 10 в составе соответствующего слоя могут сочетаться с одним или более дополнительными не композитными электропроводящими кабелями 14 и/или дополнительно возможными элементами 12.

В воплощении настоящего изобретения, изображенном на фиг.1C, также предлагается рассчитанный на работу под водой композитный кабель 20", содержащий электропроводящий не композитный однопроводной кабель 5, расположенный в сердцевине 11" рассчитанного на работу под водой композитного кабеля 20"; множество композитных кабелей 10, расположенных вокруг сердцевины 11", причем композитные кабели 10 содержат множество композитных проводов; и изоляционную оболочку 26, окружающую множество композитных кабелей 10. В воплощении, изображенном на фиг.1C, сердцевина 11" содержит электропроводящий не композитный однопроводной кабель 5, и вокруг сердцевины 11" несимметричным образом расположено множество композитных кабелей 10 в виде по меньшей мере двух цилиндрических слоев: первого (внутреннего) цилиндрического слоя 22" и второго (внешнего) цилиндрического слоя 24", с осью, определенной центральной продольной осью сердцевины 11'.

В воплощении, изображенном на фиг.1C, каждый из по меньшей мере двух цилиндрических слоев 22" и 24" может содержать дополнительные элементы 12, выбираемые из элементов переноса текучей среды, элементов для передачи электрической мощности, элементов для передачи электрического сигнала, светопередающих элементов, весовых элементов, элементов плавучести, заполняющих элементов или бронирующих элементов. Как показано на фиг.1C, какой-либо из по меньшей мере двух цилиндрических слоев 22" и 24" (или оба они) не обязательно должен целиком состоять из множества композитных кабелей 10, и композитные кабели 10 в составе соответствующего слоя могут сочетаться с одним или более дополнительными не композитными электропроводящими кабелями 14 и/или дополнительно возможными элементами 12.

В дополнительных воплощениях изобретения по меньшей мере один из по меньшей мере двух цилиндрических слоев дополнительно содержит по меньшей мере один элемент, выбираемый из группы, состоящей из элементов переноса текучей среды, элементов для передачи электрической мощности, светопередающих элементов, весовых элементов, заполняющих элементов или бронирующих элементов. Так, как показано на фиг.1А- 1C, рассчитанный на работу под водой композитный кабель может дополнительно содержать по меньшей мере один элемент 12, выбираемый из элементов переноса текучей среды, элементов для передачи электрической мощности, элементов для передачи электрического сигнала, светопередающих элементов, весовых элементов, элементов плавучести, заполняющих элементов или бронирующих элементов. В некоторых воплощениях светопередающий элемент содержит по меньшей мере одно оптическое волокно. Кроме того, как показано на фиг.1А-1C, сердцевина (11, 11' или 11") в различных воплощениях данного типа может содержать не композитный электропроводящий кабель, выбираемый из однопроводного металлического кабеля 5, многопроводного металлического кабеля 14, или сочетания 16 металлических проводов и металлических элементов, несущих нагрузку.

В некоторых воплощениях изобретения рассчитанный на работу под водой композитный кабель дополнительно содержит второе множество композитных проводов, причем по меньшей мере часть второго множества композитных проводов расположена вокруг множества композитных кабелей в виде по меньшей мере одного цилиндрического слоя, с осью, определенной центральной продольной осью сердцевинного кабеля. В некоторых воплощениях, изображенных на фиг.1В и 1C, второе множество композитных проводов может быть обеспечено в виде одного или более дополнительных композитных кабелей 10. В частности, в воплощении, изображенном на фиг.1В, второе множество композитных проводов содержит множество композитных кабелей 10, симметрично расположенных вокруг сердцевины 11', и первый цилиндрический слой 22', образующий, вместе с дополнительно возможными не композитными электропроводящими кабелями 14 и/или дополнительно возможными элементами 12, второй цилиндрический слой 24'. В воплощениях, изображенных на фиг.1C, второе множество композитных проводов содержит множество композитных кабелей 10, расположенных асимметрично вокруг сердцевины 11" и первого цилиндрического слоя 22", образуя, вместе с дополнительно возможными не композитными электропроводящими кабелями 14 и/или дополнительно возможными элементами 12, второй цилиндрический слой 24".

Более того, в некоторых воплощениях настоящего изобретения предлагается рассчитанный на работу под водой композитный кабель (20, 20', 20"), содержащий один или более композитных кабелей 10, включающих множество композитных проводов, которые могут быть скрученными, а предпочтительно - спирально скрученными. Композитные провода могут быть не тягучими, вследствие чего они могут не претерпевать значительной деформации при обычном процессе скручивания кабеля и лучше сохраняют скрученность по спирали. За счет этого в некоторых воплощениях настоящего изобретения обеспечивается скрученный композитный кабель, характеризующийся более высокой прочностью на растяжение, или, еще в некоторых воплощениях, - средство для поддержания спиральной скрутки проводов кабеля. В связи с этим предлагаемый скрученный кабель может использоваться как промежуточное изделие (заготовка) или готовое изделие. При использовании в качестве заготовки скрученный композитный кабель может быть на более позднем этапе встроен в готовое изделие, например, в кабель для линий электропередачи, например, в рассчитанный на работу под водой кабель для передачи электрической мощности, или кабель для переноса течей среды, например, кабель для бурения.

Так, например, на фиг.2A-2D показаны поперечные сечения композитных кабелей 10, которые могут быть скрученными или предпочтительно спирально скрученными кабелями, и которые могут использоваться для формирования рассчитанных на работу под водой композитных кабелей (20, 20' или 20") в соответствии с различными не ограничивающими воплощениями настоящего изобретения. Так, например, в воплощениях, изображенных на фиг.2А и 2С, композитный кабель 10 может включать одиночный композитный провод 2, определяющий центральную продольную ось, первый слой, содержащий первое множество композитных проводов 4, которые могут быть закручены вокруг одиночного композитного провода 2 в первом направлении укладки, и второй слой, содержащий второе множество композитных проводов 6, которое может быть закручено вокруг первого множества композитных проводов 4 в первом направлении укладки.

Дополнительно, как показано на фиг.2С, вокруг второго множества композитных проводов 6 в первом направлении укладки может быть закручен третий слой, содержащий третье множество композитных проводов 8, в результате чего может быть сформирован композитный кабель 10. Вокруг третьего множества композитных проводов 8 в первом направлении может быть дополнительно закручен четвертый слой (не показан) и даже более слоев композитных проводов, в результате чего может быть сформирован композитный кабель.

Как показано на фиг.2В и 2D, композитный кабель 10 может включать одиночный не композитный провод 1 (который может быть, например, тягучим металлическим проводом), определяющий продольную центральную ось, первый слой, содержащий первое множество композитных проводов 4, которые могут быть закручены вокруг одиночного не композитного провода 1 в первом направлении укладки, и второй слой, содержащий второе множество композитных проводов 6, которые могут быть закручены вокруг первого множества композитных проводов 4 в первом направлении укладки.

Как показано на фиг.2D, вокруг второго множества композитных проводов 6 в первом направлении укладки может быть закручен третий слой, содержащий третье множество композитных проводов 8, в результате чего может быть сформирован композитный кабель 10. Вокруг третьего множества композитных проводов 8 в первом направлении может быть дополнительно накручен четвертый слой (не показан) и даже более слоев композитных проводов, в результате чего может быть сформирован композитный кабель.

Как было сказано выше, в некоторых воплощениях композитные кабели 10 содержат множество композитных проводов. В некоторых воплощениях один или более композитных кабелей могут быть закручены. В некоторых воплощениях, В качестве альтернативы или в дополнение к этому, электропроводящий не композитный кабель, содержащий сердцевину (например, 11, 11' or 11") может быть закручен. В некоторых воплощениях закрученный кабель, будучи целиком композитным, частично композитный или полностью не композитным, может быть спирально закрученным. Подходящие способы, конфигурации и материалы для закручивания описаны в патенте США 2010/0038112 (автор Grether).

В некоторых воплощениях спирально закрученных композитных кабелей 10 в соответствии с настоящим изобретением, которые могут использоваться для изготовления рассчитанных на работу подводой композитных кабелей (например, 20, 20' или 20"), вокруг одиночного центрального композитного провода 2 (Фиг.2А-2С) или не композитного провода 1 (фиг.2B-2D), определяющего центральную продольную ось, может быть спирально закручено два или более слоев композитных проводов (например, 4, 6 и 8), с тем условием, что каждый следующий слой композитных проводов намотан в том же направлении укладки, что и предыдущий слой композитных проводов. Более того, следует понимать, что укладка каждого из слоев (12, 14 и 16) может быть как правосторонней, так и, в альтернативных воплощениях, левосторонней.

В некоторых воплощениях (фиг.2A-2D) закрученный композитный кабель 10 содержит одиночный композитный провод 2 (фиг.2А-2С) или не композитный провод 1 (фиг.2B-2D), определяющий центральную продольную ось, первое множество композитных проводов 4, закрученных вокруг единственного композитного провода 2 в первом направлении укладки под первым углом укладки относительно центральной продольной оси и с первым шагом укладки, и второе множество композитных проводов 6, закрученных вокруг первого множества композитных проводов 4 в первом направлении укладки под вторым углом укладки относительно центральной продольной оси и со вторым шагом укладки.

В некоторых воплощениях закрученный композитный кабель 10 дополнительно содержит третье множество композитных проводов, закрученных вокруг второго множества композитных проводов 6 в первом направлении укладки под третьим углом укладки относительно центральной продольной оси и с третьим шагом укладки, причем относительная разность между вторым углом укладки и третьим углом укладки составляет не более, чем примерно 4°.

В дополнительных воплощениях изобретения (не показаны) закрученный кабель может дополнительно содержать и дополнительные (четвертый, пятый, шестой и так далее) слои композитных проводов, закрученных вокруг третьего множества композитных проводов 8 в первом направлении укладки, которые характеризуются своими углами укладки относительно центральной продольной оси и своими шагами укладки, причем разность между третьим углом укладки и четвертым углом укладки (или углами укладки любых двух последующих слоев) не превышает примерно 4°. В воплощениях с четырьмя или более слоями закрученных композитных проводов, предпочтительно используются композитные провода диаметром 0,5 мм или менее.

В некоторых воплощениях относительная (абсолютная) разность между первым углом укладки и вторым углом укладки больше, чем 0°, и не больше, чем 4°. В некоторых воплощениях относительная (абсолютная) разность между первым углом укладки и вторым углом укладки и/или вторым углом укладки и третьим углом укладки не больше, чем примерно 4°, не больше, чем 3°, не больше, чем 2°, не больше, чем 1°, или не больше, чем 0,5°. В некоторых воплощениях первый угол укладки равняется второму углу укладки, и/или второй угол укладки равняется третьему углу укладки, и/или каждый последующий угол укладки равняется углу укладки предыдущего слоя.

В дополнительных воплощениях изобретения первый шаг укладки меньше или равен второму шагу укладки, и/или второй шаг укладки меньше или равен третьему шагу укладки, четвертый шаг укладки меньше или равен шагу укладки следующего слоя, и/или шаг укладки каждого предыдущего слоя меньше или равен шагу укладки следующего слоя. В других воплощениях первый шаг укладки равен второму шагу укладки, и/или второй шаг укладки равен третьему шагу укладки, и/или шаг укладки каждого предыдущего слоя равен шагу укладки следующего слоя. В некоторых воплощениях может быть предпочтительно использовать параллельную укладку, как известно сведущим в данной области техники.

В некоторых воплощениях композитные кабели могут дополнительно содержать множество металлических проводов. На фиг.3А-3Е представлены сечения различных воплощений закрученных композитных кабелей (10', 10"), включающих множество металлических проводов (28, 28', 28"). В каждом из изображенных на фиг.3А-3Е воплощений подразумевается, что композитные провода (4, 6 и 8) закручены вокруг одиночного центрального композитного сердцевинного провода 2, определяющего центральную продольную ось, предпочтительно в направлении укладки (не показано), которое является одинаковым для каждого из слоев композитных проводов (4, 6 и 8). Направление укладки может быть по часовой стрелке (правосторонняя укладка) или против часовой стрелки (левосторонняя укладка). Закрученные композитные кабели 10 могут использоваться в заготовках, которые затем могут быть встроены в готовый рассчитанный на работу под водой композитный кабель (20, 20', 20", как было показано на фиг.1А-1С), например, в рассчитанные на работу под водой композитные кабели привязи, композитные шлангокабели буровых установок и прочее.

На фиг.3А-3Е показаны воплощения закрученных композитных кабелей (например, 10' и 10"), в которых один или более дополнительных слоев тягучих проводов (например 28, 28', 28"), например, тягучих металлических проводников, закручены, а предпочтительно спирально закручены вокруг воплощения композитного кабеля 10, изображенного на фиг.2А. Следует, однако, понимать, что настоящее изобретение не ограничено упомянутыми выше воплощениями, и что воплощения, в которых используются другие сердцевины (например, композитные кабели 10, изображенные на фиг.2В, 2С и 2D, и им подобные), также входят в масштаб настоящего изобретения.

Так, например, в воплощении, изображенном на фиг.3А, закрученный композитный кабель 10' содержит первое множество тягучих проводов 28, закрученных вокруг скрученного композитного кабеля 10, изображенного на фиг.2А. В дополнительном воплощении, изображенном на фиг.3В, скрученный композитный кабель 10' содержит второе множество тягучих проводов 28', закрученных вокруг первого множества тягучих проводов 28 скрученного композитного кабеля 10, изображенного на фиг.4А. Еще в одном воплощении, изображенном на фиг.4С, скрученный композитный кабель 10' содержит третье множество тягучих проводов 28", закрученных вокруг второго множества тягучих проводов 28' скрученного композитного кабеля 10, изображенного на фиг.2А.

В воплощениях, изображенных на фиг.3А-3С, скрученный кабель 10' имеет сердцевину, содержащую скрученный композитный кабель 10, изображенный на фиг.2А, который в свою очередь включает одиночный провод 2, определяющий центральную продольную ось, первый слой, включающий первое множество композитных проводов 4, закрученных вокруг одиночного композитного провода 2 в первом направлении укладки, второй слой, содержащий второе множество композитных проводов 6, закрученных вокруг первого множества композитных проводов 4 в первом направлении укладки. В некоторых воплощениях первое множество тягучих проводов 28 закручено в направлении укладки, противоположном направлению укладки соседнего с ним в радиальном направлении слоя, например, второго слоя, содержащего второе множество композитных проводов 6.

В иных воплощениях изобретения первое множество тягучих проводов 28 закручено в направлении укладки, совпадающем с направлением укладки соседнего с ним в радиальном направлении слоя, например, второго слоя, содержащего второе множество композитных проводов 6. Еще в некоторых воплощениях по меньшей мере одно из первого множества тягучих проводов 28, второго множества тягучих проводов 28' и третьего множества тягучих проводов 28", закручено в направлении укладки, противоположном направлению укладки соседнего с ним в радиальном направлении слоя, например, второго слоя, содержащего второе множество композитных проводов 6.

Еще в некоторых воплощениях каждый из тягучих проводов (28, 28' или 28") имеет форму поперечного сечения, то есть сечения плоскостью, в сущности перпендикулярной центральной продольной оси, выбираемой из круглой, эллиптической или трапециевидной формы. На фиг.3А-3С изображены воплощения, в которых каждый из тягучих проводов (28, 28' или 28") имеет форму поперечного сечения, то есть сечения плоскостью, в сущности перпендикулярной центральной продольной оси, которая в сущности является круглой. В воплощении, изображенном на фиг.3D, скрученный композитный кабель 10" содержит первое множество в целом трапециевидной формы поперечного сечения тягучих проводов 28, закрученных вокруг скрученного композитного сердцевинного кабеля 10, изображенного на фиг.2А. В воплощении, изображенном на фиг.3Е, скрученный композитный кабель 10" дополнительно содержит второе множество в целом трапециевидной формы поперечного сечения тягучих проводов 28', закрученных вокруг скрученного композитного сердцевинного кабеля 10, изображенного на фиг.2А.

Еще в некоторых воплощениях некоторые или все из тягучих проводов (28, 28' или 28") могут иметь Z- или S-образную форму поперечного сечения, то есть сечения плоскостью, в сущности перпендикулярной центральной продольной оси (не показано). Назначение таких проводов известно сведущим в данной области техники, и они могут, например, применяться для обеспечения взаимно блокирующегося с прочими структурами наружного слоя кабеля.

В некоторых воплощениях тягучие провода (28, 28' или 28") содержат по меньшей мере один из металлов, выбираемых из группы, состоящей из меди, алюминия, железа, цинка, кобальта, никеля, хрома, титана, вольфрама, ванадия, циркония, марганца, кремния, их сплавов и сочетаний.

Их хотя на фиг.3А-3Е показано, что в данных воплощениях имеется одиночный композитный сердцевинный провод 2, определяющий центральную продольную ось, подразумевается, что в альтернативных воплощениях одиночный сердцевинный провод может быть тягучим металлическим проводом 1, как показано на фиг.2В и 2D. Подразумевается также, что каждый слой композитных проводов имеет шаг укладки, и шаг укладки каждого из слоев композитного провода может быть различным, или, что более предпочтительно, одним и тем же.

Более того, подразумевается, что в некоторых воплощениях каждый из композитных проводов имеет форму поперечного сечения, то есть сечения плоскостью, в сущности перпендикулярной центральной продольной оси, которая является в сущности круглой, эллиптической или трапециевидной. В некоторых воплощениях каждый из композитных проводов имеет форму поперечного сечения, которая в целом является круглой, и при этом диаметр каждого из композитных проводов составляет по меньшей мере примерно 0,1 мм, более предпочтительно по меньшей мере примерно 0,5 мм, еще более предпочтительно по меньшей мере примерно 1 мм, еще более предпочтительно по меньшей мере примерно 2 мм, и наиболее предпочтительно по меньшей мере примерно 3 мм; и не более, чем 15 мм, предпочтительно не более 10 мм, еще более предпочтительно не более 5 мм, еще более предпочтительно не более 4 мм, и наиболее предпочтительно не более 3 мм. В других воплощениях диаметр каждого из композитных проводов может быть менее 1 мм или более 5 мм.

Как правило, средний диаметр одиночного центрального провода, в целом имеющего круглое сечение, составляет от примерно 0,1 мм до примерно 15 мм. В некоторых воплощениях средний диаметр одиночного центрального провода предпочтительно составляет по меньшей мере примерно 0,1 мм, по меньшей мере 0,5 мм, по меньшей мере 1 мм, по меньшей мере 2 мм, по меньшей мере 3 мм, по меньшей мере 4 мм, или даже примерно до 5 мм. В других воплощениях средний диаметр центрального провода меньше, чем примерно 0,5 мм, меньше 1 мм, меньше 3 мм, меньше 5 мм, меньше 10 мм, или меньше 15 мм.

Еще в некоторых воплощениях, не изображенных на фиг.3А-3Е, скрученный композитный кабель может включать более чем три слоя композитных проводов, закрученных вокруг одиночного провода, определяющего центральную продольную ось. В некоторых воплощениях каждый из композитных проводов в каждом слое композитного кабеля может иметь одну и то же конструкцию и форму, однако данное условие не является обязательным для достижения преимуществ настоящего изобретения.

В настоящем изобретении предлагаются также различные воплощения скрученного кабеля для передачи электрической мощности, содержащего композитную сердцевину и проводящий слой вокруг композитной сердцевины, и в котором композитная сердцевина содержит любой из описанных выше закрученных композитных кабелей. В некоторых воплощениях предлагаемый кабель для передачи электрической мощности может использоваться как рассчитанный на работу под водой кабель для передачи электрической мощности. В некоторых воплощениях проводящий слой содержит металлический слой, контактирующий в сущности со всей поверхностью композитной сердцевины кабеля. В других воплощениях проводящий слой содержит множество тягучих металлических проводящих проводов, закрученных вокруг композитной сердцевины кабеля.

В некоторых воплощениях скрученных композитных кабелей, содержащих множество композитных проводов (например, 2, 4, 6), и возможно, тягучих металлических проводников (например, 28, 28', 28"), может быть желательно, чтобы композитные провода (например, по меньшей мере второе множество композитных проводов 6 во втором слое 14 на фиг.4A-4D) удерживались друг с другом во время или после их скручивания, с помощью удерживающего средства, например, за счет обмотки лентой, с адгезивом или без него, или с помощью связующего (смотри, например патент США 6559385 B1 (Johnson с соавторами)). На фиг.4A-4D и 5 показаны различные воплощения, в которых используется удерживающее средство в форме ленты 18 для удержания композитных проводов друг с другом после их закручивания.

На фиг.4А показан вид сбоку закрученного композитного кабеля 10'", содержащего удерживающее средство, и в данном случае удерживающее средство содержит ленту 18, частично наложенную на закрученный композитный сердцевинный кабель 10, изображенный на фиг.1А, причем лента 18 обернута вокруг композитных проводов 2, 4, 6 (хотя на данном чертеже - фиг.4А - показан только внешний слой композитных проводов 6). И хотя на фиг.4A-4D в иллюстративных целях в качестве сердцевинного кабеля изображен скрученный композитный кабель 10, изображенный на фиг.1А, следует понимать, что вместо скрученного кабеля 10, изображенного на фиг.1А, в любом из описанных воплощений, в частности, в любом из воплощений, изображенных на чертежах, может использоваться любой из скрученных композитных кабелей в соответствии с настоящим изобретением (например, скрученные композитные кабели 10, изображенные на фиг.2B-2D, скрученные композитные кабели 10', изображенные на фиг.3А-3С, и скрученные композитные кабели 10", изображенные на фиг.3А-3С, и им подобные).

Как показано на фиг.4В, лента 18 может содержать подложку 27 и клейкий слой 32. В качестве альтернативы, как показано на фиг.4С, лента 18 может содержать только подложку 27, без адгезива. В некоторых воплощениях лента 18 может служить электроизолирующей оболочкой, окружающей композитные провода.

В некоторых воплощениях лента 18 может быть обернута таким образом, что каждый последующий ее виток ложится встык к предыдущему витку, без зазоров и перекрывания, как показано на фиг.4А. В альтернативных воплощениях последующие витки могут быть наложены с небольшим зазором от предыдущих витков, или с нахлестом на предыдущие витки. В одном из предпочтительных воплощений лента 18 накладывается таким образом, что нахлест на предыдущие витки составляет примерно от 1/3 до 1/2 ширины ленты. В некоторых предпочтительных воплощениях лентой 18 обернута только часть внешней поверхности сердцевинного композитного кабеля 10. Предпочтительно, чтобы лента 18 покрывала не более 90%, 80%, 70%, 60%, 50%, 40%, 30% или даже 25% внешней поверхности композитного сердцевинного кабеля 10.

На фиг.4В показано поперечное сечение скрученного кабеля, изображенного на фиг.4А, в котором удерживающее средство является лентой 18, содержащей подложку 27 с адгезивом 32. В данном воплощении подходящие адгезивы включают, например, адгезивы на основе метакрилатных сополимеров, поли(α-олефиновые) адгезивы, адгезивы на основе блочных сополимеров, натурального каучука и силикона, а также термоклеи. В некоторых воплощениях предпочтительными могут быть адгезивы, чувствительные к давлению.

В различных воплощениях подходящие материалы для ленты 18 или подложки 27 включают металлическую фольгу, в частности, алюминиевую; сложные полиэфиры, полиимиды и подложки, армированные стеклом, при условии, что лента 18 является достаточно прочной и способна выдерживать упругую деформацию изгиба, а также может сохранять свое свернутое состояние, мама по себе, или, если это необходимо, с помощью дополнительных средств. Одним из особо предпочтительных материалов подложки 27 является алюминий. Такая подложка предпочтительно имеет толщину от 0,002 до 0,005 дюймов (от 0,05 до 0,13 мм), и ширину, выбираемую исходя из диаметра скрученного композитного кабеля 10. Так, например, для скрученного композитного сердцевинного кабеля 10, в котором имеются два слоя закрученых композитных проводов, как показано на фиг.4А, и имеющего диаметр примерно 0,5 дюйма (1,3 см), предпочтительной является лента из алюминиевой фольги шириной 1,0 дюйма (2,5 см).

Предпочтительные примеры имеющихся в продаже лент включают следующие типы лент из металлической фольги производства 3М Company (Сент-Пол, Миннесота, США): ленту №438 (подложка из алюминиевой фольги толщиной 0,005 дюйма (0,13 мм) с акриловым адгезивом, суммарной толщиной 0,0072 дюйма (0,18 мм)); ленту №431 (подложка из алюминиевой фольги толщиной 0,0019 дюйма (0,05 мм) с акриловым адгезивом, суммарной толщиной 0,0031 дюйма (0,08 мм)), и ленту №433 (подложка из алюминиевой фольги толщиной 0,002 дюйма (0,05 мм) с силиконовым адгезивом, суммарной толщиной 0,0036 дюйма (0,09 мм)). Подходящей лентой типа металлическая фольга/стеклоткань является лента №363 производства 3М Company (Сент-Пол, Миннесота, США), которая будет подробна описана в примерах. Подходящие ленты с подложкой из сложного полиэфира включают ленту №8402 производства 3М Company (Сент-Пол, Миннесота, США), с подложкой из сложного полиэфира толщиной 0,001 дюйма (0,03 мм) и адгезивом на основе силикона, так что суммарная толщина ленты составляет 0,0018 дюйма (0,03 мм).

На фиг.4С показан срез закрученного кабеля, изображенного на фиг.4А, в котором лента 18 содержит подложку 27 без адгезива. В таких случаях, когда лента 18 фактически представляет собой подложку 27 без адгезива, подходящие материалы для подложки 27 включают те же материалы, что упоминались выше для ленты с адгезивом, и предпочтительным из них является алюминиевая подложка толщиной от 0,002 до 0,005 дюйма (от 0,05 до 0,13 мм) и шириной 1,0 дюйм (2,54 см).

Лента 18, используемая как удерживающее средство, содержащая или не содержащая адгезив 32, может быть уложена на закрученный кабель с помощью обычного аппарата для намотки ленты, известного сведущим в данной области техники. Подходящие станки для обмотки кабеля лентой включают, например, станок СТ-300 производства Watson Machine International (Паттерсон, штат Нью-Джерси, США). Станок для обмотки лентой обычно устанавливается на выходе станка скручивания кабеля, и лента укладывается поверх спирально скрученных композитных проводов до намотки кабеля 10 на приемную катушку. Лента 18 подбирается таким образом, чтобы она сохраняла укладку в скрученном виде упруго деформированных композитных проводов.

На фиг.4D представлено альтернативное воплощение закрученного композитного кабеля 10''', в котором используется удерживающее средство в виде связующего 34, нанесенного на закрученный композитный сердцевинный кабель 10 (фиг.2А) для удержания композитных проводов (2, 4, 6) в скрученном состоянии. Подходящие связующие 34 включают клейкие составы, чувствительные к давлению, содержащие один или более из следующих типов веществ: поли-α-олефиновые гомополимеры, сополимеры и тетраполимеры из мономеров, содержащих от 6 до 20 атомов углерода и светочувствительные вещества для образования поперечных связей, описанные в патенте США 5,112,882 (Babu с соавторами). В результате отвердевания данных материалов под действием облучения образуется пленка адгезива, обеспечивающая оптимальный баланс прочности склеивания на сдвиг и отрыв.

В качестве альтернативы связующее 34 может содержать термоотверждаемые материалы, включая, но не ограничиваясь ими, эпоксидные составы. При некоторых типах связующих предпочтительным является экструдирование связующего 34 (или нанесение его иным образом в виде покрытия) на скрученный композитный сердцевинный кабель на выходе проводов из устройства формирования кабеля, как было описано выше. В качестве альтернативы, связующее 34 может наноситься в виде адгезива в форме переводной ленты. В данном случае адгезив 34 сначала наносится на переводную (отделяемую) пленку (не показана). После этого пленка с адгезивом оборачивается вокруг композитных проводов закрученного композитного сердцевинного кабеля 10. После этого пленка удаляется, и на кабеле остается слой адгезива в виде связующего 34. В некоторых воплощениях адгезив 32 или связующее 34 могут дополнительно накладываться вокруг каждого отдельного провода, или, в соответствии с необходимостью, между любыми слоями композитных и не композитных проводов.

В воплощении, изображенном на фиг.5, закрученный композитный кабель 10" содержит первое множество тягучих проводов 28 и второе множество тягучих проводов 28', закрученных вокруг обмотанного лентой сердцевинного кабеля 10''', изображенного на фиг.4С, причем второе множество тягучих проводов 28' закручено вокруг первого множества тягучих проводов 28. Сформирована обмотка 18 в виде подложки 27, обернутой вокруг композитной сердцевины, изображенной на фиг.2А и включающей одиночный композитный провод 2, определяющий центральную продольную ось, первый слой, включающий первое множество композитных проводов 4, которые могут быть закручены вокруг одиночного композитного провода 2 в первом направлении укладки, и второй слой, содержащий второе множество композитных проводов 6, которые могут быть закручены вокруг первого множества композитных проводов 4 в первом направлении укладки.

В одном из предпочтительных воплощений настоящего изобретения удерживающее средство существенно не увеличивает суммарный диаметр скрученного композитного сердцевинного кабеля 10'''. Предпочтительно, чтобы диаметр скрученного композитного кабеля, включающего удерживающее средство, составлял не более 110% внешнего диаметра заготовки из множества скрученных композитных проводов (2, 4, 6, 8 и т.д.) без удерживающего средства, более предпочтительно - не более 105%, и наиболее предпочтительно - не более 102%.

Следует учитывать, что композитные провода подвергаются значительной упругой деформации изгиба при их скручивании на обычном оборудовании для формирования кабелей. Наличие значительной упругой деформации изгиба означает, что в отсутствие средства, удерживающего спирально скрученную укладку проводов, они вернулись бы в свое не согнутое и не скрученное состояние. Поэтому в некоторых воплощениях удерживающее средство выбирается таким образом, чтобы оно сохраняло укладку множества скрученных композитных проводов несмотря на возникающую в них значительную упругую деформацию изгиба (например, проводов 2, 4, 6 на фиг.2А).

Более того, предполагаемая область применения скрученного композитного кабеля 10'' (10', 10''' и им подобных) может накладывать дополнительные требования на удерживающее средство. Так, например, если скрученный композитный кабель 10" используется для передачи электрической энергии в рассчитанном на работу под водой композитном кабеле привязи или шлангокабеле, то связующее 34 или лента 18 без адгезива 32 должны быть выбраны таким образом, чтобы не ухудшались характеристики передачи электрической мощности кабелем при температурах, на глубинах и в других условиях, ожидаемых в данном приложении. Если в качестве удерживающего средства используется клейкая лента 18, то и адгезив 32, и подложка 27 должны соответствовать особенностям данного приложения.

В некоторых воплощениях каждый из скрученных композитных проводов (например, 2, 4, 6 на фиг.2А) содержит множество непрерывных волокон, образующих матрицу, как будет более подробно описано ниже. Так как провода являются композитными, они в целом не допускают пластической деформации при операциях формирования или скручивания кабеля, что было бы возможно в случае использования тягучих металлических проводов. А именно, в соответствии существующим уровнем техники, при скручивании кабелей, содержащих тягучие провода, многие из данных проводов, будучи спирально скручены, претерпевают перманентную пластическую деформацию Настоящее изобретение делает возможным использование композитных проводов вместо обычно используемых не композитных проводов, и за счет этого могут быть получены кабели со значительно лучшими характеристиками. Использование удерживающего средства позволяет получить композитный кабель, легкий в обращении при его встраивании в готовый продукт, такой, как, например, рассчитанный на работу под водой композитный кабель привязи или шлангокабель.

В еще одном типе воплощений настоящего изобретения, изображенных на фиг.6А-6С, предлагается рассчитанный на работу под водой композитный кабель 30, содержащий сердцевинный кабель (11, 11', 11''), например, электропроводящий сердцевинный кабель, оптоволоконный кабель, структурный элемент и/или элемент или трубопровод для переноса текучей среды; множество элементов 12, расположенных вокруг сердцевинного элемента (11, 11', 11" на фиг.6А-6В соответственно) в виде по меньшей мере одного сердцевинного слоя (например, 22", 22''', 22'''' на фиг.6А-6С), определяемого центральной продольной осью сердцевинного кабеля; множество композитных проводов (которые могут быть выполнены в виде одного или более композитных проводов 10), окружающих множество элементов 12 в виде по меньшей мере одного цилиндрического слоя (например, слоя 24''' на фиг.6А; слоя 24 на фиг.6В-6С), с осью, определенной центральной продольной осью сердцевинного электропроводящего кабеля (11, 11', 11''); и оболочку 26, которая может быть изоляционной оболочкой, окружающей множество композитных проводов. Каждый из элементов 12 предпочтительно выбирается из элемента переноса текучей среды, элемента передачи электрической мощности, элемента передачи электрического сигнала, элемента светопередачи, элемента веса, элемента плавучести, заполняющего элемента или бронирующего элемента.

В некоторых воплощениях оболочка 26 может иметь требуемые характеристики. Так, например, в некоторых воплощениях оболочка 26 может быть изоляционной (например, электроизоляционной и/или теплоизоляционной, и/или звукоизоляционной). В некоторых воплощениях оболочка 26 обеспечивает некоторую защитную функцию в отношении заключенных под ней сердцевинного кабеля (11, 11', 11''), множества элементов 12, и дополнительно возможного множества электропроводящих не композитных кабелей 14. Защитной функцией может быть, например, повышенное сопротивление проколу, повышенная коррозионная стойкость, повышенная устойчивость против крайне высоких и крайне низких температур, повышенное сопротивление истиранию и прочие свойства.

Предпочтительно, чтобы оболочка 26 содержала термопластический полимерный материал, более предпочтительно - термопластический полимерный материал, выбираемый из полиолефинов высокой плотности (например, полиэтилена высокой плотности), полиолефинов средней плотности (например, полиэтилена средней плотности) и/или термопластических фторполимеров. Подходящие фторополимеры включают фторированный этилен-пропиленовый сополимер (FEP), политетрафторэтилен (PTFE), этилен-тетрафторэтилен (ETFE), этилен-хлор-трифторэтилен (ECTFE), поливинилиден-фторид (PVDF), поливинил-фторид (PVF), тетрафторэтиленовый полимер (TFV). Особенно подходящими фторполимерами являются продукты 3М Company (Сент-Пол, штат Миннесота, США), предлагаемые под торговыми названиями «фторопласты DYNEON» типа THV, ETFE, FEP, и PVDF.

В некоторых воплощениях оболочка 26 может дополнительно включать бронирующий элемент, который предпочтительно функционирует также как усиливающий элемент. Так, например, в воплощениях, изображенных на фиг.6А-6В, бронирующий и/или усиливающий элемент 39 содержит множество проводов 37, окружающих сердцевинный кабель и уложенных в виде цилиндрического слоя 38. Провода 37 предпочтительно выбираются из металлических (например, стальных) проводов, композитных проводов с металлической матрицей, композитных проводов с полимерной матрицей и их сочетаний.

В некоторых воплощениях типа изображенных на фиг.6А-6В, рассчитанный на работу под водой композитный кабель 30 может дополнительно содержать бронирующий, или армирующий слой (32, 36). В некоторых воплощениях бронирующий слой содержит один или более цилиндрических слоев (32, 36), окружающих по меньшей мере сердцевинный кабель (11, 11''). В некоторых воплощениях типа, изображенного на фиг.6А-6В, бронирующий, или армирующий слой (32, 36) может быть выполнен в виде цилиндрического слоя из ленты или ткани, расположенного внутри рассчитанного на работу под водой композитного кабеля 30, и предпочтительно он содержит множество волокон, обернутых вокруг по меньшей мере сердцевинного кабеля (11, 11'') и множество композитных проводов, а также, что более предпочтительно - элементов 12 и дополнительно возможных электропроводящих не композитных кабелей 14, как показано на фиг.6А-6В. Волокна предпочтительно выбираются из полиарамидных волокон, керамических волокон, борных волокон, угольных волокон, металлических волокон, стеклянных волокон и их сочетаний.

В некоторых воплощениях бронирующий и/или армирующий слой (32, 36) и/или оболочка 26 могут также служить изоляционным элементом электропроводящего композитного или не композитного кабеля. В таких воплощениях бронирующий и/или армирующий слой (32, 36) и/или оболочка 26 предпочтительно содержит изоляционный материал, более предпочтительно - изоляционный полимерный материал, как было описано выше.

В некоторых воплощениях типа, изображенного на фиг.6А-6С, скрученный композитный кабель и/или электропроводящий не композитный кабель, содержащий сердцевину (11, 11', 11''), содержит по меньшей мере один тягучий металлический провод, а предпочтительно множество тягучих металлических проводов. В различных воплощениях каждый из множества металлических проводов имеет форму поперечного сечения, выбираемую из группы, состоящей из круглой, эллиптической, трапециевидной, S-образной и Z-образной формы. В некоторых воплощениях по меньшей мере часть металлических проводов может содержать пустотелые провода или трубки, используемые для переноса текучих сред.

В некоторых воплощениях множество металлических проводов содержит по меньшей мере один металл, выбираемый из группы, состоящей из железа, стали, циркония, меди, олова, кадмия, алюминия, марганца, цинка, кобальта, никеля, хрома, титана, вольфрама, ванадия, их сплавов друг с другом, их сплавов с другими металлами, их сплавов с кремнием и их сочетаний.

В некоторых воплощениях по меньшей мере один из композитных кабелей в составе рассчитанного на работу под водой кабеля 30 для передачи электрической энергии является скрученным композитным кабелем, содержащим множество цилиндрических слоев композитных проводов, закрученных вокруг центральной продольной оси по меньшей мере одного композитного кабеля. В некоторых воплощениях по меньшей мере один из скрученных композитных кабелей является спирально скрученным. В некоторых воплощениях каждый цилиндрический слой закручен под углом кладки и в направлении укладки, совпадающем с направлением укладки каждого из соседних цилиндрических слоев. В некоторых воплощениях относительная разность между углами укладки любых двух соседних слоев не превышает 3°.

В некоторых воплощениях в один или более цилиндрических слоев может быть включено множество электропроводящих не композитных кабелей 14, которые могут быть проводниками и/или несущими нагрузку элементами. Более того, подразумевается, что в любых воплощениях рассчитанного на работу под водой композитного кабеля 30 в соответствии с настоящим изобретением множество элементов 12 и дополнительно возможное множество электропроводящих не композитных кабелей 14 могут образовывать различные скрученные слои, протяженные в радиальном направлении вокруг центральной продольной оси рассчитанного на работу под водой композитного кабеля 30 (смотри, например, фиг.6А-6С). Предпочтительно, чтобы каждый закрученный и протяженный в радиальном направлении слой являлся спирально закрученным вокруг центральной продольной оси кабеля.

В различных воплощениях композитные провода имеют форму поперечного сечения, выбираемую из группы, состоящей из круглой, эллиптической и трапециевидной. В некоторых воплощениях каждый из композитных проводов является композитным проводов, армированным волокнами. В некоторых воплощениях по меньшей мере один из композитных проводов, армированных волокнами, армирован жгутом волокон и/или однонитевым волокном. В некоторых воплощениях некоторые из композитных проводов выбираются из композитных проводов с металлической матрицей и композитных проводов с полимерной матрицей. В некоторых воплощениях полимерный композитный провод содержит по меньшей мере одно непрерывное волокно в составе полимерной матрицы. В некоторых воплощениях упомянутое по меньшей мере одно непрерывное волокно содержит металл, уголь, керамику, стекло или их сочетание.

В некоторых воплощениях упомянутое по меньшей мере одно непрерывное волокно содержит титан, вольфрам, бор, сплавы с памятью формы, углерод, углеродные нанотрубки, графит, карбид кремния, полиарамид, поли(р-фенилен-2,6-бензобизоксазол) или их сочетания. В некоторых воплощениях полимерная матрица содержит сополимер, выбираемый из группы, состоящей из эпоксидной смолы, сложного эфира, винилового сложного эфира, полиимида, сложного полиэфира, эфира циановой кислоты, фенольной смолы, бис-малеимидной смолы, полиэфир-эфир-кетона и их сочетаний.

В некоторых воплощениях композитный провод с металлической матрицей содержит по меньшей мере одно непрерывное волокно в металлической матрице. В некоторых воплощениях упомянутое по меньшей мере одно непрерывное волокно содержит материал, выбираемый из группы, состоящей из керамики, стекла, углерода, углеродных нанотрубок, карбида кремния, бора, железа, стали, железных сплавов, вольфрама, титана, сплавов с памятью формы и их сочетаний. В некоторых воплощениях металлическая матрица содержит алюминий, цинк, олово, марганец и их сплавы. В некоторых воплощениях металлическая матрица содержит алюминий, и упомянутое по меньшей мере одно непрерывное волокно содержит керамическое волокно. Подходящие керамические волокна предлагаются 3М Company (Сент-Пол, штат Миннесота, США) под торговым наименованием NEXTEL, St.Paul. MN), и включают, например, керамические волокна NEXTEL 312. В некоторых воплощениях керамическое волокно содержит поликристаллический α-Al2O3.

В некоторых воплощениях изоляционная оболочка образует внешнюю поверхность рассчитанного на работу под водой композитного кабеля. В некоторых воплощениях изоляционная оболочка содержит материал, выбираемый из группы, состоящей из керамики, стекла, сополимера и их сочетаний.

И хотя настоящее изобретение может быть реализовано с любым композитным проводом, в некоторых воплощениях каждый из композитных проводов является композитным проводом, армированным волокнами, содержащим по меньшей мере непрерывный жгут волокон и/или непрерывное однонитевое волокно в составе матрицы.

Предпочтительное воплощение композитных проводов содержит множество непрерывных волокон в виде матрицы Предпочтительное волокно содержит поликристаллический α-Al2O3. Такие воплощения композитных волокон предпочтительно имеют предел прочности на растяжение (до наступления разрыва), составляющий по меньшей мере 0.4%, более предпочтительно - по меньшей мере 0.7%. В некоторых воплощениях по меньшей мере 85% (в некоторых воплощениях - по меньшей мере 90%, или даже по меньшей мере 95%) от числа волокон в металлической матрице композитной сердцевины являются непрерывными.

Прочие композитные провода, которые могут использоваться при реализации настоящего изобретения, включают композитные провода из стекла/эпоксидной смолы, карбида кремния/алюминия, углерода/алюминия, углерода/эпоксидной смолы, углерода/полиэфир-эфир-кетонов, углерода/(со)полимеров и сочетаний таких композитных проводов.

Примеры подходящих стекловолокон включают стекловолокна типов А, В, С, D, S, AR, R, фибергласс и парагласс, известные сведущим в данной области техники. Данный список не является ограничивающим, и могут также использоваться многие другие типы стекловолокон, предлагаемые, например. Coming Glass Company (Корнинг, штат Нью-Йорк, США).

В некоторых воплощениях предпочтительным является использование непрерывных стекловолокон. Как правило, стекловолокна имеют средний диаметр в диапазоне от примерно 4 мкм до примерно 19 мкм. В некоторых воплощениях стекловолокна имеют средний предел прочности на растяжение по меньшей мере 3 ГПа, 4 ГПа или даже 5 ГПа. В некоторых воплощениях стекловолокна имеют модуль упругости в диапазоне от примерно 60 ГПа до примерно 95 ГПа, или от примерно 60 ГПа до примерно 90 ГПа.

Примеры подходящих керамических волокон включают волокна из оксидов металлов (например, из глинозема), волокна из нитрида бора, волокна из карбида кремния и любые сочетания упомянутых волокон.

Как правило, керамические волокна представляют собой кристаллическую керамику и/или смесь кристаллической керамики и стекла (то есть волокно может содержать одновременно фазу кристаллической керамики и стекла). Как правило, такие волокна имеет длину по меньшей мере 50 метров, и она может достигать нескольких километров или даже более. Как правило, непрерывные керамические волокна имеют средний диаметр в диапазоне от примерно 5 мкм до примерно 50 мкм, от примерно 5 мкм до примерно 25 мкм, от примерно 8 мкм до примерно 25 мкм, или от примерно 8 мкм до примерно 20 мкм. В некоторых воплощениях волокна из кристаллической керамики имеют средний предел прочности на растяжение по меньшей мере примерно 1,4 ГПа, по меньшей мере 1,7 ГПа, по меньшей мере 2,1 ГПа, или даже по меньшей мере 2,8 ГПа. В некоторых воплощениях волокна из кристаллической керамики имеют модуль упругости больший, чем примерно 70 ГПа и не больший, чем примерно 1000 ГПа, или даже не больший, чем примерно 420 ГПа.

Промеры подходящих мононитевых волокон включают волокна из карбида кремния. Как правило, мононитевые волокна из карбида кремния представляют собой кристаллическую керамику и/или смесь кристаллической керамики и стекла (то есть волокно может содержать одновременно фазу кристаллической керамики и фазу стекла). Как правило, такие волокна имеет длину по меньшей мере 50 метров, и она может достигать нескольких километров или даже более. Как правило, непрерывные мононитевые волокна из карбида кремния имеют средний диаметр в диапазоне от примерно 100 мкм до примерно 250 мкм. В некоторых воплощениях мононитевые волокна из карбида кремния имеют средний предел прочности на растяжение по меньшей мере примерно 2,8 ГПа, по меньшей мере 3,5 ГПа, по меньшей мере 4,2 ГПа, или даже по меньшей мере 6 ГПа. В некоторых воплощениях мононитевые волокна из карбида кремния имеют модуль упругости, больший, чем примерно 250 ГПа и не больший, чем примерно 500 ГПа, или даже не больший, чем примерно 430 ГПа.

Подходящие волокна из оксида алюминия описаны, например, в патентах США 4954462 (Wood с соавторами) и 5185299 (Wood с соавторами). В некоторых воплощениях волокна из оксида алюминия являются поликристаллическими волокнами из α-оксида алюминия и содержат более 99% Al2O3 и 0,2-0,5% SiO2 (по весу от суммарного веса волокна). В различных воплощениях поликристаллические волокна из α-оксида алюминия содержат зерна α-оксида алюминия, средний размер которых меньше 1 мкм (в некоторых воплощениях даже меньше, чем 0,5 мкм). В различных воплощениях поликристаллические волокна из α-оксида алюминия имеют средний предел прочности на разрыв по меньшей мере 1,6 ГПа (в некоторых воплощениях по меньшей мере 2,1 ГПа, или даже по меньшей мере 2,8 ГПа). Примерами подходящих волокон из α-оксида алюминия являются волокна производства 3М Company (Сент-Пол, штат Миннесота, США), предлагаемые под торговым наименованием NEXTEL 610.

Подходящие алюминосиликатные волокна описаны, например, в патенте США 4047965 (Karst с соавторами). Примерами подходящих алюминосиликатных волокон являются волокна производства 3М Company (Сент-Пол, штат Миннесота, США), предлагаемые под торговыми наименованиями NEXTEL 440, 550 и 720. Подходящие алюминоборосиликатные волокна описаны, например, в патенте США 3 795 524 (автор Sowman). Примерами подходящих алюминоборосиликатных волокон являются волокна производства 3М Company (Сент-Пол, штат Миннесота, США), предлагаемые под торговым наименованием NEXTEL 312. Волокна из нитрида бора могут быть изготовлены, например, как описано в патентах США 3429722 (автор Economy) и 5780154 (Okano с соавторами). Примеры подходящих волокон из карбида кремния предлагаются, например, COI Ceramics (Сан-Диего, штат Калифорния, США) под торговым наименованием NICALON в виде жгута из 500 волокон, Ube Industries (Япония) под торговым наименованием TYRANNO и Dow Coming (Мидлэнд, штат Мичиган) под торговым наименованием SYLRAMIC.

Подходящие углеродные волокна включают волокна производства ZOLTEK (Бриджтон, штат Миссури, США), предлагаемые под торговыми наименованиями PANEX® и PYRON®, волокна THORNEL производства CYTEC Industries, Inc. (Вест-Патерсон, штат Нью-Джерси, США), волокна HEXTOW производства HEXCEL, Inc. (Саусбери, штат Коннектикут, США) и волокна TORAYCA производства TORAY Industries, Ltd. (Токио, Япония). Данные углеродные волокна являются производными полиакрилонитрила (PAN). Прочие подходящие углеродные волокна включают PAN-IM, PAN-HM, PAN UHM, PITCH и некоторые побочные продукты производства вискозы, известные сведущим в данной области техники.

Прочие подходящие волокна включают ALTEX производства Sumitomo Chemical Company (Осака, Япония) и ALCEN производства Nitivy Company, Ltd. (Токио, Япония).