Изобретение относится к области создания термостойких эластичных материалов, применяемых методом заливки, для формирования радиационно-защитного слоя от нейтронного излучения транспортно-упаковочных комплектов (ТУК), для транспортировки отработанного ядерного топлива (ОЯТ).

Известна нейтронпоглощающая эластомерная композиция и методы ее приготовления (DE 3018548, С08К 3/10, приор. от 14.05.80). Композиция состоит из: (а) диорганополисилоксана, представленного формулой: (НО)xSiR3-x(SiR2)nSiR3-x(ОН)х, имеющего от 15 до 20 мол. % Si-C-связанных фенильнных групп, включая дифенилсилоксановые звенья, и вязкость от 1·105 до 1·107 мПа·с при 25°C; (б) нейтронпоглощающего наполнителя, выбранного из группы, содержащей карбид бора, оксид бора, борную кислоту, оксид кадмия, оксид лития и их смеси в количестве от 30 до 70% от общего объема полимера и наполнителей; и (в) «сшивающего» агента. В качестве последнего используют пероксидное соединение и/или соединение, содержащее платину. Композицию отверждают при 150-200°C. После отверждения получают эластичный материал в виде листов, устойчивый к поглощенной дозе γ-излучения более 1·109 Гр, который может абсорбировать по крайней мере 1·1017 нейтрон/см2.

Недостатками композиции являются: невозможность использования ее для заливки в полости или формования отливкой, а также необходимость проведения отверждения только при высокой температуре. Следует также отметить, что замещение в полисилоксане части метальных групп на фенильные увеличивает термо- и радиационную стойкость, но снижает при этом объемное содержание ядер водорода, которое в значительной степени определяет защитные свойства материала от потока тепловых нейтронов (Гусев Н.Г., Машкович В.П., Суворов А.П. 3ащита от ионизирующих излучений. - М.: Атомиздат, 1980).

Известна термостойкая заливочная композиция для нейтронной защиты (RU №2522580, G21F l/00, приор. от 31.07.12), состоящая из магнийфосфатного связующего (24-33 масс. %) и порошковой части (76-67 масс. %), при этом порошковая часть содержит 90,3-95,5 масс. % гидрида титана, 2,7-4,5 масс. % оксида магния и 1,8-5,2 масс. % карбида бора. Компоненты перемешивают до однородного состояния и заливают в специальную полость, а после отвердевания подвергают термической обработке. Полученный материал обладает высокой механической прочностью, термостойкостью, высокой теплопроводностью и большой удельной плотностью содержащихся в нем водорода и бора, что обеспечивает высокие коэффициенты ослабления нейтронного излучения. При температурах нормальной эксплуатации около 250°C выход водорода из гидрида титана практически отсутствует.

К недостаткам материала можно отнести:

- малое «время жизни» композиции (всего несколько минут), которое еще значительно уменьшается с увеличением температуры. Как сказано в описании патента, после добавления оксида магния происходит химическая реакция с выделением тепла, под действием которого смесь разогревается, и уже через несколько минут происходит ее затвердевание. То есть за время до наступления затвердевания смесь необходимо успеть залить в ТУК. Это может вызвать серьезные технологические трудности при заливке, а также образование воздушных полостей, особенно при заливке «с торца» в полость с большим соотношением высоты к эффективной ширине;

- возможность образования полостей по контуру заполняемого объема из-за усадки при охлаждении, по причине объемного расширения за счет саморазогрева при отверждении еще вязко-текучей массы, что ухудшает защитные свойства, теплообмен и увеличивает риск разрушения материала при разнонаправленных и ударных механических нагрузках.

Серьезным недостатком является также необходимость «глубокой осушки» залитого материала, который проводят в течение нескольких суток при постепенном повышении окружающей температуры от комнатной до максимальной, что в случае крупногабаритного и имеющего большую массу ТУК требует специальных термокамер, помещений и больших энергозатрат, к тому же при необходимости заливки «с торца» в полость с большим соотношением высоты к эффективной ширине удаление воды может быть малоэффективным.

Известна термостойкая заливочная композиция для нейтронной защиты на основе полидиметилсилоксанов, которая может быть использована в качестве защитного слоя при изготовлении транспортно-упаковочных комплектов (ТУК) для транспортировки отработанного ядерного топлива, а также для биологической защиты от других случаев нейтронных излучений (RU №2451704, C08L 83/04, G21F l/10, приор. от 07.10.10). Заливочная композиция содержит полидиметилсилоксан с концевыми силанольными группами, низкомолекулярный полидиметилсилоксан с концевыми триметилсилильными группами, борсодержащее соединение, этилсиликат, оловоорганический катализатор при следующем соотношении компонентов, масс. ч.:

Недостатками композиции являются: низкое содержание ядер водорода (4,5·1022-4,7·1022 ядер водорода/см3), определяющее защитные свойства материала, а также низкая теплопроводность - 0,19-0,22 Вт/(м·К), что очень нежелательно, так как в случае применения в ТУК через поверхность производится отвод тепла и используемая композиция не должна создавать избыточное тепловое сопротивление.

Наиболее близким аналогом по технической сущности является термостойкая заливочная композиция для нейтронной защиты, предложенная в патенте RU №2373587 (C21F 5/00, приор. от 18.06.08). Композиция может быть использована в качестве защитного слоя в транспортно-упаковочных конструкциях для транспортировки или хранения отработанного ядерного топлива. Композиция имеет состав, масс. ч.:

Отверждение проходит при комнатной температуре в замкнутом объеме.

Композиция длительно работоспособна при температуре 200°C, имеет: динамическую вязкость от 3,6 до 20 Па·с, «время жизни» от 11 до 18 часов, плотность 0,98 г/см, при облучении композиции потоком нейтронов до флюенса 4·1014 нейтронов/см2 и гамма-излучением до поглощенной дозы 1 МГр изменений свойств материала не обнаружено.

Недостатками композиции являются: невысокое содержание ядер водорода (4,7·1022-4,8·1022 ядер водорода/см3), определяющее защитные свойства материала, а также низкая теплопроводность, которая составляет 0,19-0,22 Вт/(м·К). Следует также отметить, что большое «время жизни» композиции в сочетании с достаточно низкой вязкостью может приводить к оседанию соединений бора, что, в свою очередь, приводит к неоднородности состава и естественно снижению защитных свойств.

Целью изобретения является создание термостойкой заливочной композиции для нейтронной защиты на основе полисилоксанов, отверждаемой при комнатной температуре, обладающей наряду с эластичностью длительной термостабильностью без доступа воздуха, радиационной стойкостью, увеличенными по сравнению с прототипом объемным содержанием ядер водорода (для обеспечения необходимой степени защиты от тепловых нейтронов) и повышенной теплопроводностью.

Поставленная цель достигается тем, что термостойкая заливочная композиция для нейтронной защиты, отверждаемая при комнатной температуре, на основе полидиметилсилоксана с концевыми силанольными группами, включающая низкомолекулярный полидиэтилсилоксан, борсодержащее соединение и оловоорганический катализатор, в качестве основы использует жидкий полидиметилсилоксан, а в качестве борсодержащего соединения - карбид бора и дополнительно содержит полисилазановую смолу при следующем соотношении компонентов, масс. ч:

Композиция может дополнительно содержать до 150 масс. ч. гидрида титана и до 50 масс. ч. оксида цинка.

В качестве жидкого полидиметилсилоксана с концевыми силанольными группами используют, например, жидкие каучуки марки СКТН, имеющие предпочтительно динамическую вязкость от 1,5 до 5,0 Па·с.

В качестве низкомолекулярного полидиэтилсилоксана используют, например, полидиэтилсилоксановую жидкость марки ПЭС-5 или марки 132-24.

В качестве оловоорганического катализатора применяют, например, катализатор СБО или октоат олова, причем последний используют в сочетании с полиэтоксисилоксаном (Этилсиликат-40, Этилсиликат-32), взятым в количестве 0,1-5,0 масс. ч. на 100 масс. ч. полидиметилсилоксана.

В качестве полисилазановой смолы используют смолы, например, марок МСН-7-80 или МФСН-А.

Предпочтительно, чтобы зернистость твердых наполнителей не превышала 10 мкм.

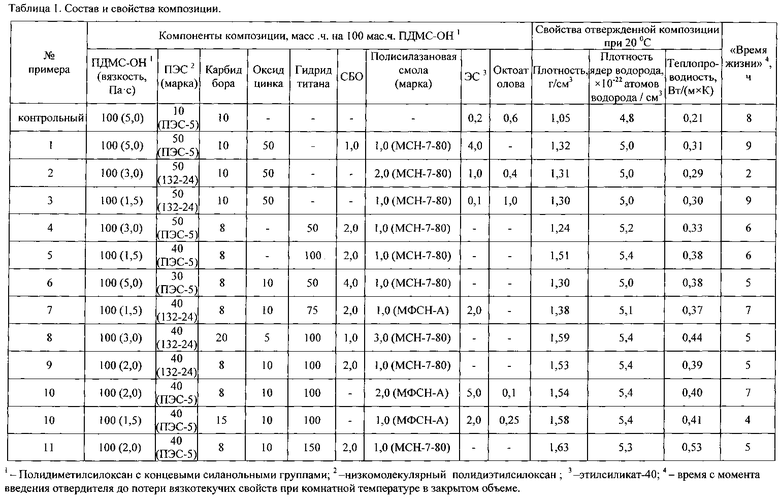

Примеры, иллюстрирующие предлагаемое изобретение с описанием состава и свойств отвержденных композиций, для удобства представления сведены в таблицу 1.

Для получения композиций, представленных в таблице 1, использовался аппарат-смеситель емкостного типа с рабочим избыточным давлением до 0,5 МПа, оснащенный: вертикальной мешалкой якорно-ленточного или планетарного типа, донным вентилем «грибкового» типа с подсоединенной линией разгрузки в модельную форму, линиями подвода азота и вакуума. Композицию приготавливают последовательным введением компонентов в аппарат при работающей мешалке. По окончании введения последнего компонента аппарат герметизируют и вакуумируют, выдерживают 20-30 мин, затем вакуум стравливают азотом. Заполнение модельной формы проводят из аппарата смесителя через линию разгрузки, подсоединенную к донному вентилю, за счет создания давления азота в аппарате-смесителе при одновременном вакуумировании модельной формы. Модельная форма представляет собой трубу длинной 5000 мм, диаметром 300 мм, с одной стороны заварена, с другой приварена крышка со штуцерами загрузки компаунда и вакуумирования.

Таким образом, как видно из данных приведенных в таблице, предлагаемая композиция имеет повышенное объемное содержание ядер водорода, что способствует повышению ее защитных свойств, а также обладает улучшенной теплопроводностью. За счет сбалансированного состава композиция представляет собой тиксотропную систему, стабильную в неотвержденном состоянии до нескольких месяцев, что предотвращает оседание тяжелых наполнителей.

Композиция не использует растворителей, т.е. не требует дополнительной термообработки для их удаления. Физические свойства отвержденной композиции и «время жизни» приведены в таблице 1. Характеристики, не включенные в таблицу, составляют: средний коэффициент линейного расширения, при температуре от 20°C до 200°C - (2,0±0,3)·10-4 К-1; твердость - от 5 до 40 ед. Шор А, которая может регулироваться соотношением компонентов системы отверждения. Испытания, в том числе в модельной форме, показали длительную термостабильность в замкнутом объеме при температуре 200°C и аутогенном давлении за счет теплового расширения композиции в закрытом объеме. Огневые испытания показали, что композиция тлеет в огне и самозатухает при удалении источника огня. Радиационные испытания образцов показали сохранение свойств композиции при суммарной поглощенной дозе до 1 МГр (по γ-излучению) и флюэнсе излучения тепловых нейтронов до 1·1014 нейтронов/см2.

Свойства композиции позволяют ее применять для создания слоя защиты от нейтронного излучения, например в составе ТУК для транспортировки ОЯТ, и экранов для защиты от радиации, эксплуатирующихся при высокой температуре, как методом заливки и отверждения в полостях изделий, так и методом укладки отформованных блоков из отвержденного компаунда. Следует также отметить, что все используемые ингредиенты доступны и выпускаются в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ НЕЙТРОННОЙ ЗАЩИТЫ НА ОСНОВЕ ПОЛИДИМЕТИЛСИЛОКСАНА | 2010 |

|

RU2451704C1 |

| КОМПОЗИЦИЯ ДЛЯ НЕЙТРОННОЙ ЗАЩИТЫ | 2008 |

|

RU2373587C1 |

| Термостойкая полиоргансилоксановая композиция для защиты от нейтронного излучения | 2017 |

|

RU2661480C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИТ ДЛЯ НЕЙТРОННОЙ ЗАЩИТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2633532C1 |

| ТРАНСПОРТНЫЙ УПАКОВОЧНЫЙ КОМПЛЕКТ ДЛЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2011 |

|

RU2459295C1 |

| ЧЕХОЛ ДЛЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2011 |

|

RU2458417C1 |

| ТЕРМОСТОЙКИЙ НЕЙТРОНОЗАЩИТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2522580C2 |

| ТРАНСПОРТНЫЙ УПАКОВОЧНЫЙ КОМПЛЕКТ ДЛЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2011 |

|

RU2463677C1 |

| Композиционный полимерный материал для герметизации | 2020 |

|

RU2745193C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2011 |

|

RU2465662C1 |

Изобретение может быть использовано для формирования радиационно-защитного слоя от нейтронного излучения транспортно-упаковочных комплектов (ТУК) для транспортировки отработанного ядерного топлива (ОЯТ). Композиция на основе жидкого полидиметилсилоксана с концевыми силанольными группами включает 30-50 масс. ч. низкомолекулярного полидиэтилсилоксана, 8-20 масс. ч. карбида бора, 0,1-4,0 масс. ч. оловоорганического катализатора и 1,0-3,0 масс. ч. полисилазановой смолы. Композиция может также содержать до 150 масс. ч. гидрида титана и до 50 масс. ч. оксида цинка. Композиция обладает сбалансированным комплексом эксплуатационных требований: эластичностью, длительной термостабильностью в замкнутом объеме с минимальной потерей водорода, радиационной стойкостью, негорючестью, повышенным объемным содержанием ядер водорода, улучшенной теплопроводностью, и не требует использования растворителя. 3 з.п. ф-лы, 1 табл.

1.Термостойкая заливочная композиция для нейтронной защиты, отверждаемая при комнатной температуре, на основе полидиметилсилоксана с концевыми силанольными группами, включающая низкомолекулярный полидиэтилсилоксан, борсодержащее соединение и оловоорганический катализатор, отличающаяся тем, что в качестве основы она использует жидкий полидиметилсилоксан, а в качестве борсодержащего соединения - карбид бора и дополнительно содержит полисилозановую смолу при следующем соотношении компонентов, масс. ч.:

2. Композиция по п. 1, отличающаяся тем, что она дополнительно содержит гидрид титана в количестве 50-150 масс. ч.

3. Композиция по п. 1 или 2, отличающаяся тем, что она дополнительно содержит оксид цинка в количестве 5-50 масс. ч.

4. Композиция по любому из пп. 1, 2, 3, отличающаяся тем, что в качестве оловоорганического катализатора она использует катализатор СБО или окоат олова в сочетании с полиэтоксисилоксаном.

| КОМПОЗИЦИЯ ДЛЯ НЕЙТРОННОЙ ЗАЩИТЫ | 2008 |

|

RU2373587C1 |

| КОМПОЗИЦИЯ ДЛЯ НЕЙТРОННОЙ ЗАЩИТЫ НА ОСНОВЕ ПОЛИДИМЕТИЛСИЛОКСАНА | 2010 |

|

RU2451704C1 |

| DE 3018548 A1, 19.11.1981 | |||

| Полимерная композиция для пленки | 1977 |

|

SU628153A1 |

| ГЕРМЕТИЗИРУЮЩИЙ КОМПАУНД | 2006 |

|

RU2329280C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПЛЕНОЧНЫХ КОНДЕНСАТОРОВ | 1987 |

|

SU1558239A1 |

| ТЕРМОСТОЙКИЙ НЕЙТРОНОЗАЩИТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2522580C2 |

Авторы

Даты

2016-12-10—Публикация

2015-06-29—Подача