Изобретение относится к способу регулирования давления в межвальцовом зазоре вальцового пресса и к соответствующему вальцовому прессу.

Вальцовые прессы, состоящие из двух, как правило, одинаковых вращательно установленных вальцов, вращающихся в противоположных направлениях с одинаковой скоростью и формирующих между собой узкий межвальцовый зазор, зачастую используются для размельчения или уплотнения сыпучих материалов. Материал, подвергаемый размельчению или уплотнению, пропускается через упомянутый межвальцовый зазор, размельчаются или уплотняются под высоким давлением в межвальцовом зазоре преимущественно сыпучие материалы. Результат такой обработки, а именно размельчения или уплотнения, в основном зависит от характеристик сыпучих материалов, которые подвергаются размельчению. Процесс размельчения в межвальцовом зазоре, упомянутый в данном документе, впервые был описан на немецком языке как размельчение под высоким давлением Шонертом и соавт. в описании изобретения DE 2708053 A1, и с тех пор применяется в качестве прототипа типов размельчения, наряду с помолом с помощью резки и дробления.

Для оптимального процесса размельчения с низким потреблением энергии и высокой износостойкостью помимо давления в межвальцовом зазоре, размельчение под высоким давлением требует поддержания в вальцовом прессе множества параметров. Например, очень важно, чтобы вальцы используемого вальцового пресса, вращались без относительного проскальзывания, чтобы вальцы в результате сдвига абразивного материала не мололи, а только давили. Кроме того, было показано, что правильное количество первичного сырья, подаваемого за единицу времени в межвальцовый зазор используемого вальцового пресса также играет значительную роль для оптимальной работы используемого межвальцового давления. Если в межвальцовый зазор подать слишком малое количество первичного сырья за единицу времени, вальцовый пресс будет работать как дробилка, в частности при использовании вальцов с прочным усиленным корпусом, сыпучие материалы, подлежащие измельчению в качестве первичного сырья, дробятся под воздействием точечных нагрузок. Такой тип размельчения является менее энергоэкономичным, чем размельчение под высоким давлением, и на выходе не получается желаемый мелкий продукт. Если же, напротив, в межвальцовый зазор подать слишком большое количество сыпучих материалов - первичного сырья за единицу времени, абразивные материалы, образованные первичным сырьем, и циркулирующий материал уплотняются слишком сильно в межвальцовом зазоре, таким образом, что заключенный воздух не может выйти наружу, и межвальцовый зазор используемого вальцового пресса блокируется. Вальцы с эластичной подвеской в таком случае отклоняются, излишек первичного сырья проходит через межвальцовый зазор не размельченным, и вальцовый пресс снова работает в предыдущем состоянии, пока с помощью повторяющихся отклонений через межвальцовый зазор не будет пропущено все лишнее первичное сырье. Таким образом, вальцовый пресс приходит в первый тип колебательного движения в дополнение к другим колебательным движениям, и начинает механически вибрировать.

Вместе с упомянутым типом механического колебания, возникающего вследствие смещения вальцов вперед и назад на эластичных подшипниковых узлах с частотой, которая выше по сравнению с движущимися массами, возникает следующее колебательное движение внутри вальцового пресса в форме колебательного движения вальцов, возникающего на вращающихся вальцах вследствие повторяющегося тормозящего действия переполненного межвальцового зазора. В результате такого ритмического торможения, вызванного переполненным межвальцовым зазором, и возобновляющегося ускорения от привода, вальцы переходят в колебание вокруг оси, при котором момент и угловая скорость вальца стабильно колеблется. В частности, это характерно для приводных вальцов, когда вальцовый пресс имеет только один приводной валец с вальцом, вращающимся в одном направлении.

Определенные типы колебательных движений могут возникать, когда перегрузка большим количеством первичного сырья происходит только в одной части межвальцового зазора. В таком случае вальцы могут испытывать комбинированное колебание, состоящее из движения вальцов вперед и назад в горизонтальном направлении под прямыми углами к расширению межвальцового зазора и колебания вокруг оси. В данном случае, вальцы также могут подвергнуться небольшому колебательному изменению положения, когда соответствующий валец производит вращение вокруг вертикальной оси при малых угловых величинах. При таком движении, валец не смещается равномерно вместе с двумя корпусами подшипников, поддерживающих его, а скорее два корпуса подшипников меняют свое положение поочередно в отношении каждого конца вальца.

Кратковременные механические колебательные движения, имеющие высокую частоту и амплитуду в форме ударов, также возникают в межвальцовом зазоре во время прохождения слишком больших частиц первичного сырья или во время прохождения составных частей, которые не дробятся с помощью обработки под высоким давлением, например, частицы металла, такие как бабы молотков, большие стальные заклепки или болты, зубья долота или другие нежелательные металлические частицы, присутствующие в первичном сырье и способные попасть в первичное сырье при его получении.

Вместе с тем, механические колебательные движения могут также возникнуть внутри вальцового пресса во время процедуры его запуска, когда абразивный материал еще не циркулирует сбалансированно или состав циркулирующего материала еще не сбалансирован. Напоследок, механические колебательные движения также возникают, когда используется влажное и мелкозернистое первичное сырье.

Если частота вышеуказанного механического колебательного движения случайно достигает частоты собственного колебания вальцового пресса, с каждым индивидуальным колебательным движением на всю систему вальцового пресса передается больше энергии, в результате чего может возникнуть серьезное повреждение подшипников, поверхности вальцов и других компонентов вальцового пресса в целом, не в последнюю очередь из-за того, что вальцы могут достигать в собственном весе более 70 т и колебательная масса такого порядка возрастания представляет собой весьма серьезную проблему даже для очень прочных рам станков.

Конечно, вся система вальцового пресса механически демпфирована благодаря своей конструкции. Демпфирование с одной стороны обеспечивается гидравлической системой, в которой гидравлическая жидкость с высокой скоростью перетекает назад и вперед по трубопроводам, которые точно подобраны под диаметры гидравлических плунжеров или цилиндров, и в результате сильно гасит колебания. Кроме того, движение корпусов подшипников по рельсовым направляющим свободных вальцов также поглощает высокую механическую энергию в форме трения, в результате чего колебательное движение гасится.

Несмотря на это, в той мере, в которой вальцовый пресс входит в нежелательную колебательную форму, показано, что вальцовый пресс более не функционирует энергоэффективно и к тому же сильно механически нагружен.

Для того чтобы полностью избежать или предотвратить механические колебательные движения на вальцовом прессе, возникающие вследствие перегрузки межвальцового зазора первичным сырьем, количество первичного сырья, подаваемого за единицу времени, может регулироваться, например, подачей в межвальцовый зазор загрузочным устройством меньшего количества первичного сырья за единицу времени при обнаружении нежелательного колебательного движения на вальцовом прессе. Несмотря на это, недостатком такого способа является необходимость принятия сравнительно длительного времени переналадки регулируемого участка от управляемого загрузочного устройства до обнаруженного колебательного движения. До того как начнется переналаженная подача первичного сырья в межвальцовый зазор и в итоге уменьшится колебательное движение проходит определенное время. До этого может случиться значительное повреждение вальцового пресса или оно может накапливаться, когда такой вид регулировочного вмешательства необходим чаще.

Из уровня техники известны следующие меры по контролю работы дробильных устройств.

В печатном документе US 2010/0102152 A1 описываются конусные дробилки, оборудованные датчиками приближения такими, как, например, ультразвуковые датчики или лазерные датчики. Измеряя ширину зазора выходного отверстия, ширина отверстия может быть отрегулирована в соответствии с условиями технологического процесса путем поднятия или опускания конуса, в результате чего можно избежать неравномерных вращений, способных повредить конус.

В документе US 2004/0255679 A1 описывается роторная барабанная дробилка для размельчения минералов. В барабане данной роторной барабанной дробилки установлен акустический датчик, с помощью которого возможно обнаружение слишком высоких нагрузок на барабан, например, вызванных монолитными породами.

В документе DE 10132067 A1 описывается способ акустического контроля рабочих состояний, представляющих угрозу, например, проскальзывания в цилиндрических дробилках. Для этого шумы, возникающие в цилиндрической дробилке, т.е. уровень шума, регистрируются с помощью микрофона, и оценивается частотный спектр.

Несмотря на это, ни один печатный документ не раскрывает, как избежать или устранить упомянутые нежелательные рабочие состояния.

Следовательно, было бы желательно, чтобы вальцовый пресс можно было бы эксплуатировать таким управляемым способом, чтобы механические колебательные движения не возникали. Таким образом, эксплуатация вальцового пресса общего назначения без возникновения механического колебательного движения является целью данного изобретения.

Цель данного изобретения достигается с помощью способа регулировки вальцового пресса со свойствами по пункту 1 формулы изобретения. Дальнейшие полезные разработки изобретения представлены в зависимых пунктах формулы изобретения.

Согласно информации, заявленной в изобретении, предлагается регулировать давление в межвальцовом зазоре в зависимости от колебательных движений, регистрируемых внутри вальцового станка.

В предпочтительном варианте осуществления способа, регулируемая секция в вальцовом прессе включает в качестве регулирующей входной переменной сигнал, указывающий на обнаружение колебательных движений. Для простой разработки обнаружения колебательного движения возможно использовать простое обнаружение колебательных движений определенной частоты, диапазона частот или колебательного движения ниже определенной частоты с минимальной амплитудой, а в предпочтительном варианте осуществления способа, также и обнаружение выбранных колебательных форм вальцового пресса. Колебательная форма - это траектория колебательного движения внутри всего вальцового пресса, являющаяся независимой от другой колебательной траектории того же вальцового пресса в одно и то же время; в самом простом случае - это колебательное движение в продольном направлении, а также колебательное движение в поперечном направлении вальцового пресса. В то время как вальцовый пресс может иметь множество колебательных траекторий, количество и вид которых строго зависит от конструкции и геометрии вальцового пресса, в зависимости от конструкции вальцового пресса, может быть выгодно проявлять в возрастающей степени внимательность к характеристике колебательной траектории при регулировке. Для обнаружения отдельных колебательных форм, необходимо присутствие в выбранном месте вальцового пресса не просто одного детектора для обнаружения колебательных траекторий, а более одного детектора для обнаружения типичных колебательных движений в форме траектории. Сначала траектория типичного колебательного движения передается регулирующим устройством в качестве регулирующей входной переменной в контур управления. Если интенсивность обнаруженного колебательного движения превышает минимальную величину, это приводит к уменьшению давления в межвальцовом зазоре. Процесс регулировки в вальцовом прессе может быть разработан как включаемое/выключаемое регулирование, а также непрерывное регулирование, уменьшающее давление в межвальцовом зазоре пропорционально или непрерывно с ростом интенсивности колебания.

Измеряемой переменной в регулируемой секции тогда будет либо частота измеряемого колебательного движения, амплитуда измеряемого колебательного движения, либо две измеряемые переменные вместе. Ожидаемая частота фильтруется из измеренного сигнала, например, посредством частотного переключателя и количества отфильтрованных данных, поступающих в регулируемую секцию в форме переменной интенсивности. Таким образом, колебательное движение измеряется посредством сигнала частотного переключателя.

Колебательные движения в данном случае могут измеряться либо напрямую, либо опосредованно. Прямое измерение может, например, проводиться отслеживанием сигнала датчика деформации в выбранном месте вальцового пресса. Там, где тяжелые вальцы ритмично движутся вперед и назад, опоры рамы станка могут синхронно или противофазно перемещаться в пределах диапазона их эластичности по длине. Изменения длины опоры рамы станка, пусть даже и весьма небольшие, даже когда составляют мкм, все равно могут быть относительно легко обнаружены с помощью датчиков деформации. В то же время, в стандартном применении при весьма суровых условиях эксплуатации вальцового пресса, последние должны быть защищены от внешнего пагубного воздействия соответствующим корпусом. Малые полумеханические или полупроводниковые датчики или маятниковые датчики, внутри которых установлен демпфированный маятник, имеющий соответствующую восстанавливающую силу в результате механической упругой деформации, колеблющийся сонаправленно и такие колебания поглощаются индуктивно или другим способом, подходят для обнаружения не изменения длины, а колебательных движений под прямыми углами к удлинению элемента рамы. При обнаружении колебательного движения, в частности при обнаружении траекторий отдельных колебательных движений, необходимо приложить усилия для обеспечения того, что датчик ускорения будет генерировать сигнал перед сигналом датчика деформации приблизительно на Pi/2 или четвертым колебательным движением. Специалисты в данной области знакомы с обнаружением колебательных движений, однако необходимо приложить усилия для обеспечения того, чтобы вид обнаружения колебаний или тип используемого датчика подходили для суровых условий эксплуатации вальцового пресса. Чем меньше датчик, тем более он чувствительный, как правило, и в отношении механических воздействий.

Чтобы избежать установки на раме станка чувствительных датчиков, вместо механического или электромеханического обнаружения колебаний посредством датчиков деформации, внутри которых электрическое сопротивление металла, полупроводниковой или пьезоэлектрической полосовой стали изменяется при ее удлинении или повышается напряжение при удлинении полосовой стали, опосредованную переменную можно также измерять в качестве вспомогательной переменной. Таким образом, например, возможно измерение характера изменения давления во времени в гидравлической системе, создающей давление в межвальцовом зазоре. Датчики давления могут быть расположены в защищенном месте, а изменение давления в гидравлической системе, создающей давление в межвальцовом зазоре, превосходно подходит для обнаружения движения вальцов вперед и назад при свободном движении вальцов по рельсовым направляющим свободного вальца. В то же время другой возможностью обнаружения колебаний является измерение потребления тока привода вальца. Колебания, измеренные в таком соединении, сопровождаются общим колебанием вальцов вокруг оси или также подходят для измерения крутильного колебания вальца или вала в приводе. Крутильные колебания и колебания вокруг оси дифференцируются по частоте, времени восстановления, а также возможно по типу стандартных гармоник в измеренном сигнале в течение некоторого времени. В случае колебаний вокруг оси, весь приводной механизм до вальца синхронизирован, в то время как в случае с крутильными колебаниями, часть всего вращающегося механизма вальцового пресса находится в противофазном режиме в отношении к другой части того же вращающегося механизма вальцового пресса.

Простое измерение колебаний подходит для предотвращения повреждения вальцового станка, и также позволяет эксплуатировать вальцовый пресс с таким высоким давлением, что нежелательные колебательные движения не будут возникать совсем. В результате, вальцовый пресс можно постоянно эксплуатировать на максимуме его производственной мощности, без потерь эффективности из-за перегрузок и, по возможности, захватывая повреждение. Измерение колебательных движений с выбором типичных колебательных траекторий или частотным анализом посредством анализа гармонической волны измеренных колебательных движений также позволяет эксплуатировать вальцовый пресс близко к критическому пределу давления в межвальцовом зазоре относительно формирования колебаний. Из-за того, что существует множество причин возникновения колебательных движений и/или ударов или, где применимо, также ритмически изменяемых режимов нагрузки, выбор колебательных траекторий посредством регулировки с микропроцессорным управлением делает возможным преимущество фильтрации несущественных колебательных движений или причин возникновения колебательных движений, не причиняющих вред, в такой степени, в которой нет необходимости в частой кратковременной или даже долговременной эксплуатации вальцового пресса с низким давлением в межвальцовом зазоре в результате обнаружения ошибок, из-за которых со временем падает средняя дробильная производительность вальцового пресса, а в крайнем случае, контур циркулярной дробильной установки может постоянно функционировать вне стационарного состояния равновесия в результате обнаружения нежелательных колебаний, результатом чего является большое количество ненужных регулировочных вмешательств в вальцовый пресс, что может в итоге привести к преждевременному износу или отказу вальцового пресса.

Колебательные движения отдельных элементов вальцового пресса, возникающие в вальцовом прессе, имеют различные типы колебаний. Во-первых, изгибное колебание почти произвольного удлиненного элемента, например, колебание опорного или удлиненного соединения, возможно в любом виде. Данное колебание может быть наилучшим образом измерено датчиком ускорения, полностью механическим или электромеханическим датчиком в форме интегрального полупроводника с функцией измерения ускорения. Все элементы, располагающиеся в больших секциях вальцового пресса, могут иметь колебания по длине в пределах их эластичности, и с весьма малой амплитудой их колебаний. Такие продольные колебания могут измеряться посредством установки датчика перемещения на краю удлиненного элемента, а также установки датчика деформации в центре, меняющего длину элемента.

Вращающиеся элементы, такие как, например, приводной механизм от двигателя к вальцу, может совершать колебания вокруг оси, весь приводной механизм ритмически синхронно варьирует свою скорость вращения, а также крутильные колебания, при которых различные части приводного механизма колеблются в противоположных направлениях или со сдвигом по фазе, вращающийся элемент ритмически скручивается в пределах своей эластичности.

По желанию, простое регулировочное устройство может измерять только одно из перечисленных колебательных движений в качестве сигнала вращательного движения, а может измерять более одного и соединять сигналы вместе или отфильтровывать типовые траектории из обнаруженных колебательных траекторий для пропуска неизбежных колебательных движений в циркулярной дробильной системе. Причинами обнаружения траекторий несущественных колебаний могут быть: ковшовый транспортер, ритмично выгружающий первичное сырье на вальцовый пресс, ленточный конвейер, ритмично подающий сырье, или колеблющийся сам по себе, колебания в гидравлической системе, вызванные вероятно вибрирующим насосом или колебания в энергопотреблении, возможно возникающие на источнике питания в результате колебательных движений вальцового пресса, стоящего рядом, и соответственно от нежелательного электрического колебательного контура приводного механизма. Эти причины могут быть отфильтрованы таким образом. Частный случай осуществления регулировочного устройства производит частотный анализ. Частотный спектр измеренных колебательных движений с помощью компьютера разбивается на отдельные спектральные компоненты. Измеренный спектр разбивается на состав колебательных компонентов с помощью регрессивного анализа в реальном времени. Составом является вектор от различных линейных коэффициентов полного колебания. Линейный коэффициент для нежелательного колебательного движения затем получается из упомянутого вектора и посредством упомянутого линейного коэффициента или в результате связи между различными линейными коэффициентами, генерируется регулируемая входная переменная для регулирующего устройства. В зависимости от уровня сигнала, генерируемого таким образом, происходит увеличение или уменьшение демпфирования давления в межвальцовом зазоре. При более сильном колебательном движении, демпфирование давления в межвальцовом зазоре будет сильнее, другими словами, чем больше интенсивность обнаруженного колебания, независимо от типа, тем меньше регулируется давление в межвальцовом зазоре, и наоборот.

При измерении крутильного колебания приводного вала посредством датчика деформации, проблема появляется в том, как направить сигнал от подвижного вала к неподвижному регулирующему устройству. Так как валы вращаются не на высокой скорости, датчик деформации может быть подключен к электронному блоку, неподвижно установленному на вальце и передающему данные с помощью радиоаппаратуры или посредством чипа радиочастотной идентификации на неподвижное регулирующее устройство. Так как электронному блоку необходим электрический ток, его можно подать от аккумулятора, который непрерывно заряжается с помощью комбинации катушки и магнита. Для этого катушка неподвижно устанавливается на валу, а магнит неподвижно устанавливается на раме станка. Эти два элемента расположены таким образом, что катушка, установленная на валу, проходит над магнитом при каждом обороте вала и электрический ток, заряжающий аккумулятор или конденсатор, в зависимости от требований измерительной электроники по уровню тока, таким образом индуктивно генерируется в катушке, установленной на валу.

В зависимости от требования, в качестве регулирующего контура подходит простой электронный блок, который уменьшает давление в межвальцовом зазоре в зависимости от интенсивности измеренного колебательного движения, или более сложное регулирующее устройство с микропроцессорным управлением, преимуществом которого является способность в качестве вторичной продукции извлекать информацию о состоянии вальцового пресса из состояний колебаний вальцового пресса.

Частота, явно ниже частоты вращения вращающихся вальцов, означает, например, неправильное функционирование регулировки первичного сырья. Частота, являющаяся единичным или полным кратным частоты вращения вальцов, может указывать на перегрузку межвальцового зазора, которую можно устранить кратковременным уменьшением гидравлического давления, что происходит сравнительно быстро. Частота, не являющаяся полным кратным частоты вращения количества оборотов в приводном механизме, и которая меньше или находится в диапазоне количества оборотов вальцов, указывает на посторонние колебательные движения, например, нежелательно ритмично подающий ленточный конвейер или ковшовый транспортер, выгружающий сырье толчками. Обнаруженные кратковременные и высокочастотные колебания свидетельствуют о прохождении недробимого материала, который, где применимо, может проходить через вальцовый пресс по контуру несколько раз и таким образом разрушить его. Это можно использовать как предупреждение для остановки вальцового пресса или, по крайней мере, остановки контура циркулярной дробильной системы. Наконец, частота, явно выше частоты вращения вальцов, однако синхронизированная с частотой вращения вальцов, указывает на повреждение подшипника. В заключение необходимо отметить, что даже более высокие частоты могут указывать на неполадки в трансформаторе источника питания. С помощью частотного анализа может быть получено большое количество информации, снимаемой в аппаратной, и предоставляющей обслуживающему персоналу полезные и значимые показания о рабочем состоянии вальцового пресса.

Технология производства изобретения описана ниже с помощью блок-схемы и примера осуществления изобретения, в котором подробно представлено следующее.

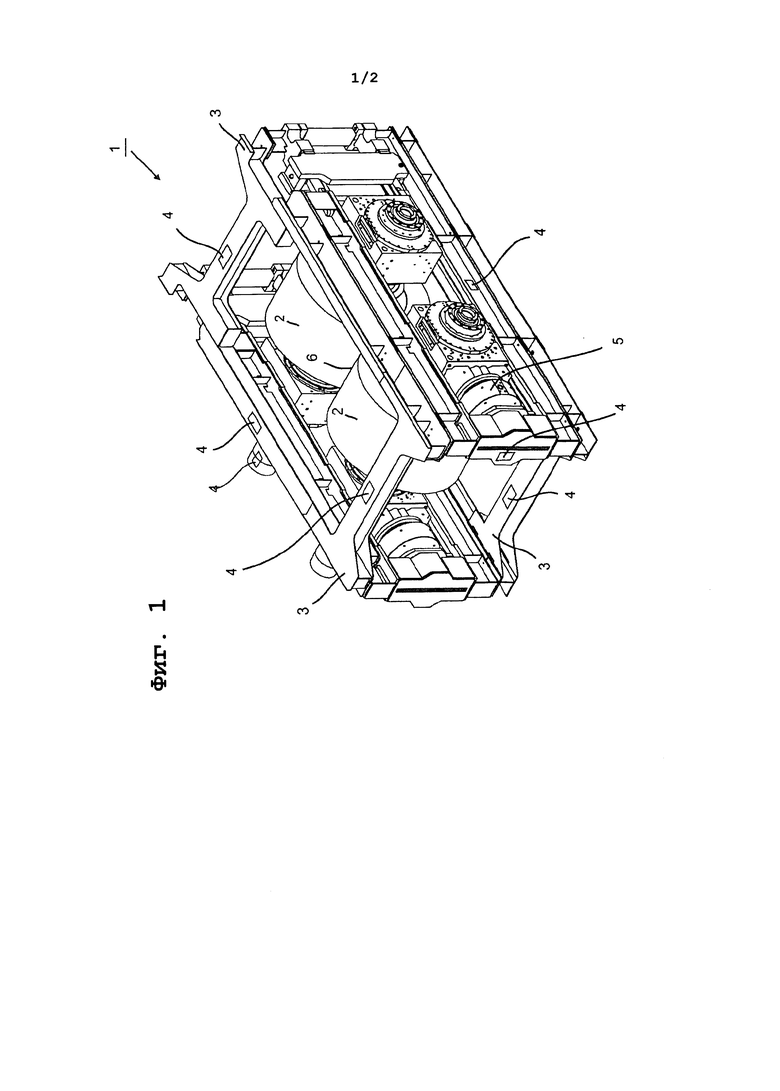

Фигура 1 показывает изображение вальцового пресса, заявленного в формуле изобретения, с несколькими датчиками деформации и датчиками для обнаружения колебательных движений

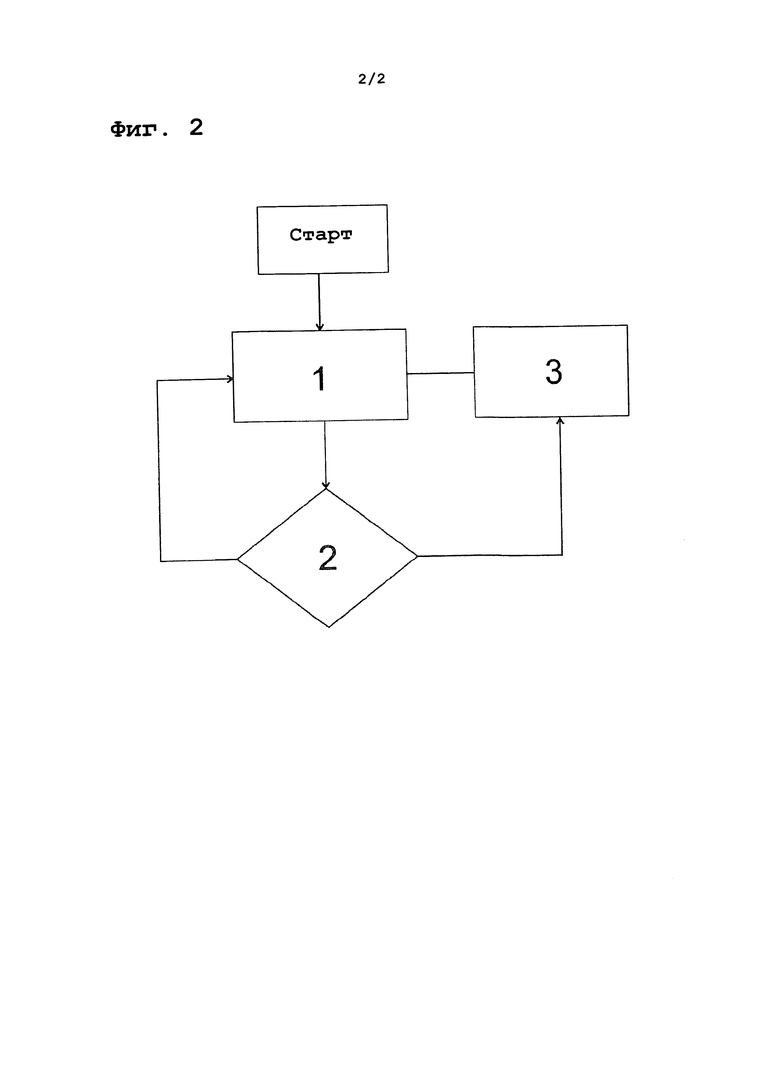

Фигура 2 показывает блок-схему контура управления.

На фигуре 1 показан вальцовый пресс общего назначения, имеющий 2 вальца, вращающихся в противоположном направлении, и установленных на раме станка 3, которая в свою очередь в различных местах оборудована датчиками 4 для обнаружения колебательных движений. Два вальца 2 вальцового пресса 1 прижимаются друг к другу гидравлическими плунжерами 5, только один из которых показан здесь для примера, в то же время не соприкасаясь друг с другом. Посредством подающего устройства (не показано здесь) первичное сырье, подлежащее размельчению, выгружается в межвальцовый зазор 6 вальцового пресса 1, и одновременно размельчается давлением, возникающим между двумя вращающимися вальцами 2. Датчики деформации 4 установлены в различных местах рамы станка 3 вальцового пресса 1 в качестве датчиков обнаружения колебательных движений. Колебания, измеренные датчиками деформации 4, направляются в оценочное устройство (не показано здесь), где амплитуда и/или частота измеренного колебательного движения сравнивается с заранее заданной требуемой переменной. Если амплитуда определенной частоты превышает критическое значение, давление в прессовом цилиндре 5 сообразно уменьшается, в результате чего давление в межвальцовом зазоре 6 также падает. Если интенсивность колебательного движения снова опускается ниже ранее заданного критического диапазона в результате уменьшения давления в межвальцовом зазоре, давление снова постепенно увеличивается с помощью алгоритма регулировки, предпочтительным способом согласно способу ПИД, таким образом, что вальцовый пресс 1 всегда работает в пределах диапазона давления, граничного с критическим.

На фигуре 2 показана блок-схема контура управления способа, как заявлено в формуле изобретения. Начиная с шага 1, измеряется характер изменения во времени сигнала датчика деформации, датчика ускорения, давления в гидравлической системе, создающего давление в межвальцовом зазоре или потребления тока приводом вальцов в вальцовом прессе. Эти данные обрабатываются, например производится частотная фильтрация или частотный спектр обрабатывается и уменьшается до нескольких линейных коэффициентов различных спектральных компонентов, и на шаге 3 сравниваются с требуемым значением. Как только достигается требуемое значение, на шаге 2 принимается решение о том, стоит ли произвести регулировочное вмешательство, и в случае утвердительного решения, давление в межвальцовом зазоре уменьшается на шаге 3. На данном этапе закрывается первый контур. Снова возвращаясь на шаг при отрицательном ответе на достижение требуемой величины, допускается другой путь, ведущий к продолжительному увеличению давления в межвальцовом зазоре, до момента достижения критического значения давления в межвальцовом зазоре и его уменьшения. Чтобы избежать регулировочных колебаний, вызванных данным процессом, применяется известный алгоритм регулировки, например алгоритм регулировки ПИД, при помощи которого, контролируемая переменная плавно приближается к значению, без колебания контура управления.

ССЫЛОЧНЫЕ МАТЕРИАЛЫ

1 Вальцовый пресс

2 Валец

3 Рама станка

4 Датчик вибрации

5 Прессовый цилиндр

6 Межвальцовый зазор

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД ВАЛЬЦОВОГО СТАНКА | 2000 |

|

RU2176549C1 |

| Способ контроля работы мукомольного вальцового станка | 1987 |

|

SU1576203A1 |

| СЕКЦИОННЫЙ ДВУХВАЛЬЦОВЫЙ СТАНОК ДЛЯ РАЗМОЛА ЗЕРНОВЫХ КУЛЬТУР | 2000 |

|

RU2169045C1 |

| ВАЛЬЦОВЫЙ СТАНОК (ВАРИАНТЫ) | 2002 |

|

RU2250136C2 |

| ВАЛЬЦОВЫЙ ПРЕСС ВЫСОКОГО ДАВЛЕНИЯ С ФУНКЦИЕЙ ДЕАЭРАЦИИ ИЗМЕЛЬЧАЕМОГО МАТЕРИАЛА | 2014 |

|

RU2675545C2 |

| ВАЛЬЦОВЫЙ СТАНОК | 2009 |

|

RU2399420C1 |

| СПОСОБ ПЛЮЩЕНИЯ ФУРАЖНОГО ЗЕРНА ИЗ ЗЕРНОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2655742C1 |

| ВАЛЬЦОВЫЙ АГРЕГАТ | 2009 |

|

RU2403109C1 |

| ВАЛЬЦОВЫЙ ПРЕСС С БАЛАНСИРОМ КРУТЯЩЕГО МОМЕНТА | 2011 |

|

RU2560561C2 |

| СПОСОБ ПЛЮЩЕНИЯ ФУРАЖНОГО ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2477178C2 |

Группа изобретений относится к способам регулирования работы вальцового пресса и устройству вальцового пресса. Способ заключается в том, что межвальцовый зазор регулируют в зависимости от линейного коэффициента колебательной формы при измерении более чем одного колебательного движения, которое измеряют на вальцовом прессе. Вальцовый пресс содержит два вальца, установленных с возможностью вращения в противоположном направлении, и устройство для регулировки давления в межвальцовом зазоре. При этом в качестве регулируемого участка используется соответствующая обратная реакция на, по крайней мере, одно колебательное движение, измеренное на вальцовом прессе в отношении давления в межвальцовом зазоре. Регулирование ведется из условия зависимости от линейного коэффициента колебательной формы при измерении более чем одного колебательного движения. Способ и устройство расширяют возможности регулирования работы вальцового пресса. 2 н. и 9 з.п. ф-лы, 2 ил.

1. Способ регулировки давления в межвальцовом зазоре вальцового пресса, характеризующийся тем, что регулировка производится в зависимости от линейного коэффициента колебательной формы при измерении более чем одного колебательного движения, измеряемого на вальцовом прессе.

2. Способ по п. 1, характеризующийся тем, что в качестве измеряемой переменной в регулируемом участке используют частоту и/или амплитуду, в предпочтительном варианте и частоту, и амплитуду.

3. Способ по п. 1, характеризующийся тем, что, по крайней мере, одно колебательное движение измеряют напрямую как механическое колебательное движение и/или измеряют опосредованно посредством вспомогательной переменной.

4. Способ по п. 3, характеризующийся тем, что, по крайней мере, одно из, по крайней мере, одного колебательного движения измеряют с помощью сигнала датчика деформации как функцию времени или с помощью демпфированного маятника.

5. Способ по п. 3, характеризующийся тем, что, по крайней мере, одно из, по крайней мере, одного колебательного движения измеряют характером изменения во времени давления в гидравлической системе, создающей давление в межвальцовом зазоре.

6. Способ по п. 3, характеризующийся тем, что, по крайней мере, одно из, по крайней мере, одного колебательного движения измеряют характером изменения во времени потребления тока привода вальца, желательно с помощью сигнала частотного переключателя.

7. Способ по п. 3, характеризующийся тем, что в качестве колебательного движения измеряют следующее:

- изгибное колебание опоры рамы станка,

- линейное колебание опоры рамы станка в форме изменения длины,

- крутильное колебание вала между вальцом и приводом, и/или

- колебание вокруг оси вала между вальцом и приводом.

8. Вальцовый пресс, имеющий два вальца, вращающихся в противоположном направлении, и регулирующее устройство для регулировки давления в межвальцовом зазоре, характеризующийся тем, что при этом в качестве регулируемого участка обеспечивается соответствующая обратная реакция на, по крайней мере, одно колебательное движение, измеренное на вальцовом прессе в отношении давления в межвальцовом зазоре, при этом регулировка ведется из условия зависимости от линейного коэффициента колебательной формы при измерении более чем одного колебательного движения.

9. Пресс по п. 8, характеризующийся тем, что регулирующее устройство измеряет в качестве регулируемой входной переменной, по крайней мере, два колебательных движения по любому из пп. 1-7.

11. Пресс по п. 8, характеризующийся тем, что дополнительно содержит:

- датчики деформации на опоре рамы вальцового пресса,

- маятниковые датчики в произвольных местах вальцового пресса,

- датчики деформации на валу между приводом и вальцом вальцового пресса,

- датчики поглощения давления в гидравлической системе, создающей давление в межвальцовом зазоре и/или

- датчики измерения активного потребления тока привода вальцов вальцового пресса

и снабженный датчиками прямого и опосредованного измерения, по крайней мере, одной вибрации.

| Пульсирующий кумулятивный ракетный двигатель | 2018 |

|

RU2692171C1 |

| DE 4414366 A1, 26.10.1995 | |||

| Пресс для брикетирования сыпучих материалов | 1991 |

|

SU1791149A1 |

| US 4905910 A, 06.03.1990 | |||

| СОЛОДОДРОБИЛКА | 2000 |

|

RU2159272C1 |

Авторы

Даты

2016-12-10—Публикация

2012-03-23—Подача