ны с вершинами стоек, а другим концом жестко связаны с приводом вращения соответствующего вальца, причем привод вращения -каждого вальца размещен внутри него. На наружной поверхности вальцов могут быть выполнены зубчатые венцы, взаимодействующие друг с другом. Рычаги подвески могут соединяться регулируемым упругим элементом.: . .

Выполнение узла перемещения вальцов в виде подвески, имеющей две пары рычагов, выполнение рамы в виде двух вертикальных стоек и шарнирное соединение рычагов каждой пары подвески одним концом с вершинами стоек рамы обеспечивает силу прижатия валков при прессовании сыпучего материала за счет веса валков, рычагов и привода. Поэтому при изменении подачи давление, накладываемое на брикетируемый сыпучий материал, остается практически постоянным. При увеличении подачи валки незначительно расходятся и объем брикетов, следовательно, и производительность пресса несколько увеличиваются, а при уменьшении подачи валки сближаются и объем брикетов уменьшается.--;: / ,;;Я; , v:; - .: ./ .... ;

Таким образом, процесс брикетирова- ния становится саморегулируемым, давление поддерживается постоянным и за счет отсутствия перепрессовки снижаются энергозатраты.

При попадании между валками недеформируемых крупных предметов за счет относительно небольшой массы подвижных элементов валки расходятся на необходимое расстояние, пропускают предмет, и возвращаются в исходное состояние без ударного повышения нагрузок. За счет снижения нагрузок повышается надежность работы брикетного пресса, увеличивается долговечность пресса, как следствие, снижается масса и пресс становится боле компактным.

В предлагаемой конструкции брикетного пресса все силы, возникающие в поцес-, се прессования, замыкаются на коротком участке рамы между местами шарнирного соединения с рычагом подвески, рама получается значительно легче, она воспринимает в основном вес вальцов и привода, а не силовые нагрузки.

Жесткое соединение каждой пары под- вёекй другим концом с приводом вращения соответствующего вальца и размещение привода внутри вальца позволяет уменьшить количество передаточных звеньев от двигателя к вальцу и повысить КПД системы. Крутящий момент, который в прототипе воспринимался рамой пресса, в данном случае

способствует увеличению усилия прижатия валков. Перечисленные признаки приводят к снижению нагрузок на элементы пресса, уменьшению ударных нагрузок и вибраций,

за счет этого повышается надежность и долговечность работы пресса.

Выполнение на наружной поверхности вальцов зубчатых венцов позволяет обеспечить точное соответствие, синхронизацию

0 ячеек на поверхности вальцов во время работы, брикеты получаются симметричными, более равномерно подпрессовываются, за счет чего повышается качество брикетов. При этом за счет согласования работы при5 водов уменьшаются энергозатраты.

Соединение между собой рычагов каждой пары подвески регулируемым упругим элементом позволяет повысить качество брикетов за счет регулировки величины на0 кладываемого давления при изменении физико-механических характеристик брикетируемых смесей.

Все перечисленные признаки в своей совокупности позволяют повысить надеж5 ность работы пресса, за счет чего увеличить срок службы его элементов в 1,8-2 раза, снизить металлоемкость, особенно при увеличении диаметра прессующих валков в 1,3 раза, и уменьшить энергоемкость прессова0 ния за счет отсутствия перепрессовки и более рациональной компоновки привода.

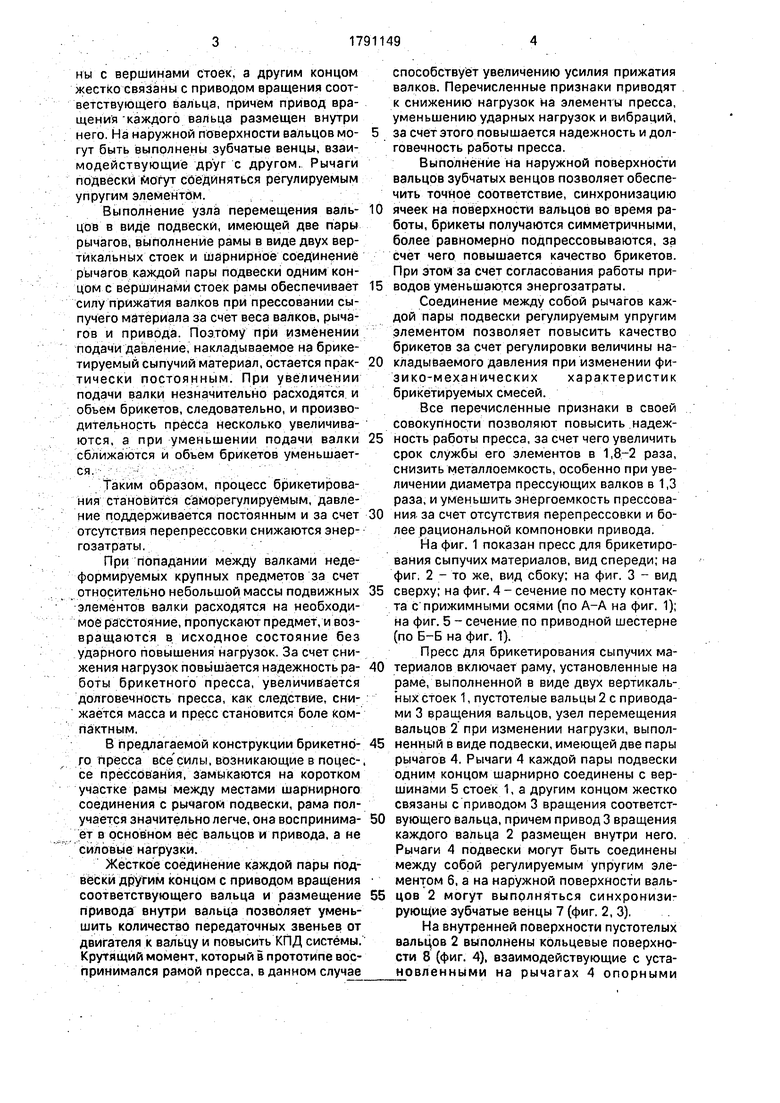

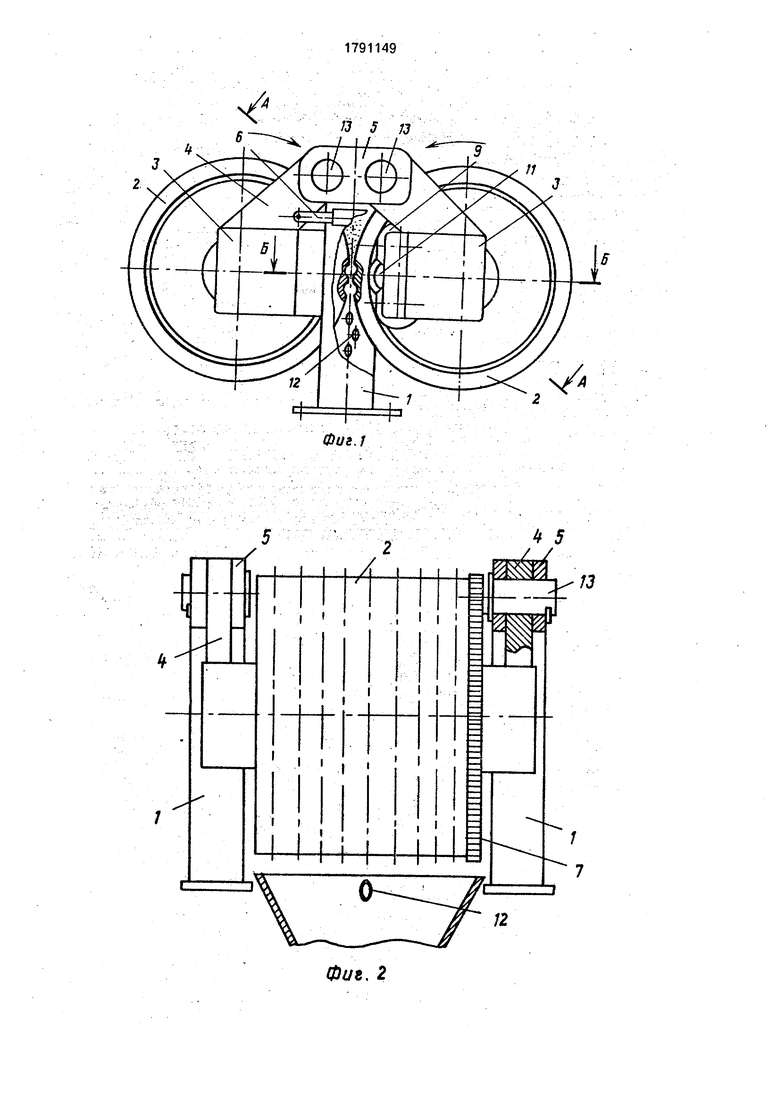

На фиг. 1 показан пресс для брикетиро- вания сыпучих материалов, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - вид

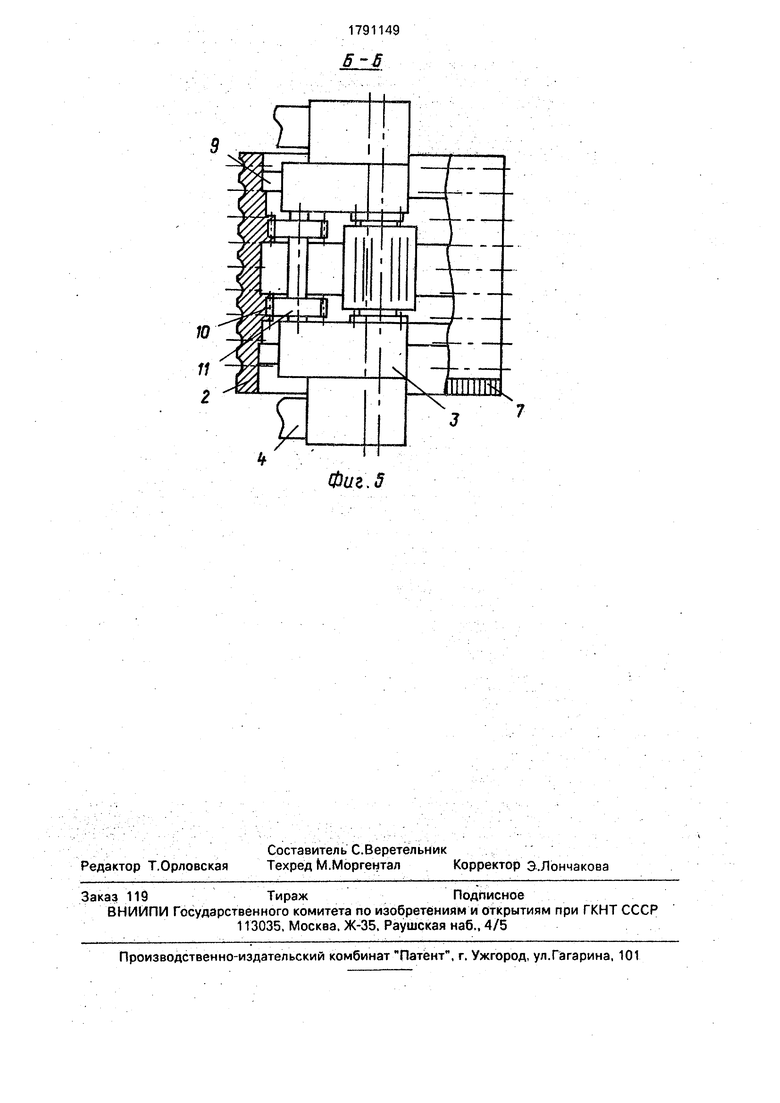

5 сверху; на фиг. 4 - сечение по месту контакта с прижимными осями (по А-А на фиг. 1); на фиг. 5 - сечежле по приводной шестерне (по Б-Б на фиг. 1).

Пресс для брикетирования сыпучих ма0 териалов включает раму, установленные на раме, выполненной в виде двух вертикальных стоек 1, пустотелые вальцы 2 с приводами 3 вращения вальцов, узел перемещения вальцов 2 при изменении нагрузки, выпол5 ненный в виде подвески, имеющей две пары рычагов 4, Рычаги 4 каждой пары подвески одним концом шарнирно соединены с вершинами 5 стоек 1, а другим концом жестко связаны с приводом 3 вращения соответст0 вующего вальца, причем привод 3 вращения каждого вальца 2 размещен внутри него. Рычаги 4 подвески могут быть соединены между собой регулируемым упругим элементом 6, а на наружной поверхности валь5 цов 2 могут выполняться синхронизирующие зубчатые венцы 7 (фиг. 2,3).

На внутренней поверхности пустотелых вальцов 2 выполнены кольцевые поверхности 8 (фиг. 4), взаимодействующие с уста- новленными на рычагах 4 опорными

роликами 9, и зубчатые венцы 10, взаимодействующие с ведущими шестернями 11 привода 3 (фиг. 5).,

Работает предлагаемый пресс для бри- кетирования сыпучих материалов следую- щим образом, Приводы 3 посредством ведущих шестерен 11 через зубчатые венцы 10 приводят вальцы 2 во вращение (фиг. 1, 5). Рычаги 4, шарнирно соединенные с вершиной 5 рамы 1, опираются на кольцевые поверхности 8 вальцов 2 посредством опорных роликов 9 и, таким образом, вальцы 2 прижимаются друг к Другу с усилием, определяемым весом вальцов 2, привода 3 и рычагов 4, а также усилием в регулируемом элементе 6. Синхронизация вращения вальцов осуществляется зубчатыми венцами 7.

Брикетируемый сыпучий материал подается между вальцами 2, захватывается ими и втягивается вниз, при этом уплотня- ется и приобретает форму;брикетов 12. Не- обходимое давление уплотнения брикетов достигается за счет взаимного прижатия вальцов 2 друг к другу под действием веса привода 3 и рычагов 4 при их повороте вок- руг шарнира 13 (фиг. 1, 2, 3). Дополнительные усилия прижатия вальцов осуществляются за счет действия регулируемого упругого элемента 6.

При нормальной работе пресса возмож- ны некоторые отклонения в подаче материала. При увеличении подачи вальцы расходятся и брикеты получаются несколько больших размеров. При уменьшении подачи вальцы сближаются, брикеты получаются меньших размеров. В любом случае давление со стороны вальцов на прессуемый материал остается практически одинаковым. При малой подаче ликвидируется недопрессовка и брикеты получаются качественные, хотя и меньших размеров, а при увеличенной подаче не происходит пе- репрессовки материала и расходуется меньше энергии, не допускается перегрузка электродвигателя, снижаются нагрузки в элементах пресса, повышается надежность и долговечность работы.

При попадании в пространство между вальцами 2 недробимого крупного предме

та вальцы расходятся за счет поворота относительно рамы в месте шарнирного закрепления и пропускают этот предмет без возникновения ударных нагрузок на поверхности вальцов и в элементах рамы, что также повышает надежность работы пресса.

Таким образом, предлагаемая конструкция пресса для брикетирования сыпучих материалов позволяет повысить надежность работы и снизить энергозатраты. Кроме того, значительно снижается металлоемкость конструкции за счет уменьшения нагрузок в элементах npe cca i повышается удобство обслуживания пресса, уменьшается занимаемая площадь. Дополнительным преимуществом данНой конструкции брикетного пресса является возможность увеличения диайётр1э прессующих валков без существенного увеличения габаритов.

Формула изобретения

1. Пресс для брикетирования сыпучих материалов, включающий установленные на раме пустотелые вальцы с приводами их вращения и узел перемещения вальцов при изменении нагрузки, отличающийся тем, что, с целью повышения надежности и снижения энергозатрат, узел перемещения вальцов выполнен в виде подвески, имеющей две пары рычагов, рама выполнена в виде двух вертикальных стоек, при этом рычаги каждой пары подвески одним концом шарнирно соединены с вершинами стоек, а другим концом жестко связаны с приводом вращения соответствующего вальца, причем привод вращения каждоТо вальца размещен внутри него:

2. Пресс по п. 1,отличающийся тем, что, с целью повышения качества брикетов за счет синхронизации вращения валков, на наружной поверхности вальцов выполнены зубчатые венцы, взаимодействующие друг с другом. - -

3. Пресс по п. 1,отличающийся тем, что, с целью повышения качества брикетов за счет дополнительного регулирования давления прессования, рычаги каждой пары подвески соединены между собой регулируемым упругим элементом.

г i

i i

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для брикетирования сыпучих материалов | 1989 |

|

SU1738681A1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2306226C1 |

| ПРЕСС ВАЛКОВЫЙ ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450930C2 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450929C2 |

| ВАЛЬЦОВЫЙ БРИКЕТНЫЙ ПРЕСС | 1971 |

|

SU301223A1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2450928C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ ДЛЯ ФОРМИРОВАНИЯ ИЗ НИХ НАСЫПНОЙ МАССЫ ДЛЯ ПЕЧЕЙ | 2012 |

|

RU2500536C1 |

| Брикетный пресс | 1989 |

|

SU1738679A1 |

| УСТАНОВКА ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2311296C1 |

| ВАЛКОВЫЙ БРИКЕТНЫЙ ПРЕСС | 1991 |

|

RU2010726C1 |

Ггпф

6HL6/.1

«II . I

XI

I I I

II

A

, I

1791149

5--Б

Фиг, 5

Авторы

Даты

1993-01-30—Публикация

1991-02-20—Подача