Изобретение относится к области низкотемпературного быстрого пиролиза по технологии RTR (Rapid Thermal Processing), а именно к устройствам для производства пиролизного топлива из биомассы мелкораздробленной древесины, и может быть использовано в отраслях промышленности и сельского хозяйства в удаленных районах, которые имеют ограниченный доступ к нефтяным ресурсам и продуктам их переработки. Установка может быть использована также в качестве резервного источника получения жидкого топлива для двигателей и электроэнергетических агрегатов и генераторов военных частей и подразделений МЧС в полевых условиях.

Прототипом является установка для производства пиролизного топлива, содержащая накопительный бункер дисперсного исходного сырья, пиролизный реактор циркулирующего кипящего слоя, камеру горения циркулирующего кипящего слоя, циклон очистки первой ступени, циклон очистки второй ступени, конденсатор первой ступени, водяной теплообменник, конденсатор второй ступени, топливный насос, газодувку рециркуляции газа, блок первичной очистки синтетического топлива, блок стабилизации синтетического топлива, канал подачи исходного сырья, канал перетока твердого дисперсного инертного вещества (патент US 5792340 А, МПК C10G 9/32, опубл. 11.08.1998).

Недостатки прототипа:

1. Большие потери теплоты реакции горения в общем пиролизном процессе переработки, связанные с наружным охлаждением корпуса пиролизного реактора.

2. Большие потери теплоты реакции горения, связанные с повышенной температурой уходящих газообразных продуктов сгорания на выходе из камеры горения.

3. Большие потери теплоты, связанные с регулированием высоты кипящего слоя частиц инертного материала, в качестве которого, как правило, используется кварцевый песок.

4. Большие потери теплоты, связанные с несовершенством процесса теплопередачи к нагреваемому исходному сырью вследствие того, что нагрев частиц мелкораздробленного исходного сырья осуществляется только путем прямой передачи тепла от нагретых частиц инертного материала в пиролизном реакторе.

Задачей изобретения является разработка установки для производства пиролизного топлива, в которой устранены указанные недостатки прототипа.

Техническим результатом является повышение эффективности использования теплоты реакции горения углистого вещества, которые представляют собой коксовые частицы и частицы угля в общем пиролизном процессе переработки при получении пиролизного топлива.

Технический результат достигается тем, что установка для производства пиролизного топлива, содержащая технологически связанные между собой накопительный бункер исходного дисперсного сырья (ИДС) с каналом подачи частиц ИДС, камеру горения циркулирующего кипящего слоя (ЦКС) с каналом отвода газообразных продуктов сгорания, каналом подачи воздуха и каналом отвода золы, пиролизный реактор ЦКС с каналом отвода смеси первичных продуктов пиролиза, циклон очистки первой ступени с каналом отвода смеси пиролизного газа с частицами углистого вещества и каналом возврата твердого инертного вещества (ТИВ), циклон очистки второй ступени с каналом отвода пиролизного газа и каналом возврата частиц углистого вещества, конденсатор первой ступени с каналом отвода не сконденсировавшихся вторичных паров пиролизного газа и каналом отвода первичного конденсата пиролизного газа, конденсатор второй ступени с всасывающим каналом возврата газа рециркуляции и каналом отвода вторичного конденсата пиролизного газа, газодувку с напорным каналом возврата газа рециркуляции, соединенным с пиролизным реактором ЦКС, насос пиролизного топлива с каналом подачи промежуточного конденсата пиролизного газа на переохлаждение, водяной теплообменник с первым и вторым каналами подачи переохлажденного конденсата пиролизного газа соответственно в конденсатор первой ступени и конденсатор второй ступени, циркуляционным контуром охлаждающей воды и каналом отбора промежуточного конденсата на переохлаждение, блок очистки пиролизного топлива с каналом отвода загрязняющих веществ, соединенный с насосом пиролизного топлива и блоком стабилизации пиролизного топлива с каналом отвода пиролизного топлива, согласно изобретению дополнительно содержит форкамеру ИДС с внутренним каналом подачи нагретого ИДС в пиролизный реактор ЦКС и форкамеру ТИВ с внутренним каналом перетока нагретого ТИВ в пиролизный реактор ЦКС, при этом камера горения ЦКС выполнена в виде комбинированной камеры горения ЦКС, в которой размещены с возможностью нагрева за счет непосредственной передачи теплоты, выделяющейся при сгорании углистого вещества в камере горения ЦКС, форкамера ИДС с внутренним каналом подачи нагретого ИДС, форкамера ТИВ с внутренним каналом перетока нагретого ТИВ и концентрично установленный пиролизный реактор ЦКС, причем накопительный бункер ИДС выполнен с возможностью удаления из зоны бункера образующихся паров воды путем отсоса, форкамера ИДС выполнена с возможностью удаления остаточной влаги из частиц ИДС путем термического удара, а канал подачи частиц ИДС соединен с форкамерой ИДС.

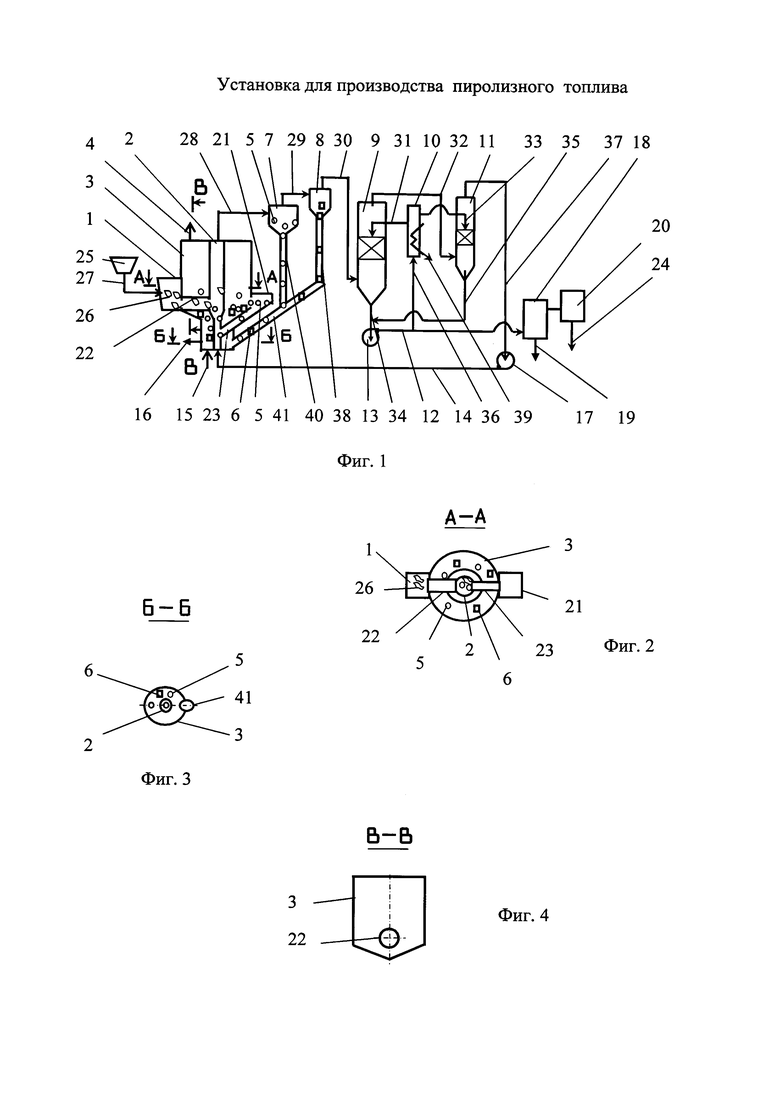

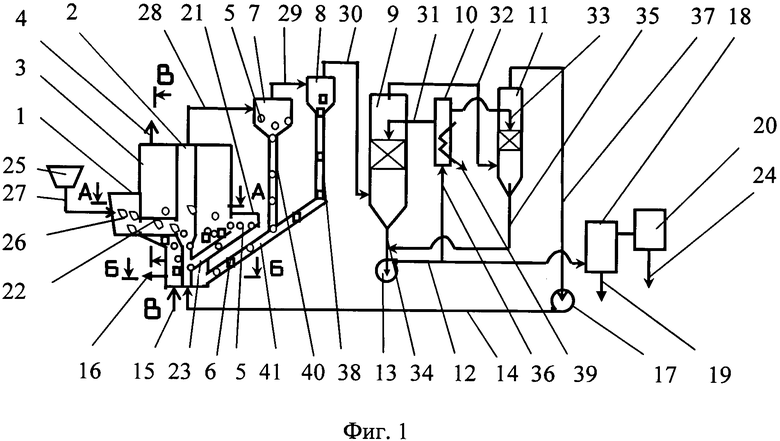

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена технологическая схема предлагаемой установки для производства пиролизного топлива, на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг. 1, на фиг. 4 - разрез В-В на фиг. 1.

На чертежах цифрами обозначены следующие элементы и узлы:

1 - форкамера ИДС,

2 - пиролизный реактор ЦКС,

3 - камера горения ЦКС,

4 - канал отвода газообразных продуктов сгорания,

5 - твердое инертное вещество - ТИВ (кварцевый песок),

6 - частицы углистого вещества (коксовые частицы и частицы угля),

7 - циклон очистки первой ступени,

8 - циклон очистки второй ступени,

9 - конденсатор первой ступени,

10 - водяной теплообменник,

11 - конденсатор второй ступени,

12 - канал подачи промежуточного конденсата пиролизного газа на переохлаждение,

13 - насос пиролизного топлива,

14 - напорный канал возврата газа рециркуляции,

15 - канал подачи воздуха,

16 - канал отвода золы,

17 - газодувка газа рециркуляции,

18 - блок первичной очистки пиролизного топлива,

19 - канал отвода загрязняющих веществ,

20 - блок стабилизации пиролизного топлива,

21 - форкамера перетока ТИВ,

22 - внутренний канал подачи нагретого ИДС в пиролизный реактор ЦКС,

23 - внутренний канал перетока нагретого ТИВ в пиролизный реактор ЦКС,

24 - канал отвод пиролизного топлива,

25 - накопительный бункер ИДС,

26 - частицы ИДС,

27 - канал подачи частиц ИДС в камеру горения ЦКС,

28 - канал отвода смеси первичных продуктов пиролиза,

29 - канал отвода смеси пиролизного газа с частицами углистого вещества,

30 - канал отвода пиролизного газа,

31 - первый канал подачи переохлажденного конденсата пиролизного газа,

32 - канал отвода не сконденсировавшихся вторичных паров пиролизного газа,

33 - второй канал подачи переохлажденного конденсата пиролизного газа,

34 - канал отвода первичного конденсата пиролизного газа,

35 - канал отвода вторичного конденсата пиролизного газа,

36 - канал отбора промежуточного конденсата на переохлаждение,

37 - всасывающий канал возврата газа рециркуляции,

38 - канал возврата частиц углистого вещества,

39 - циркуляционный контур охлаждающей воды,

40 - канал возврата ТИВ,

41 - канал возврата ТИВ и углистого вещества в камеру горения ЦКС.

Установка для производства пиролизного топлива содержит технологически связанные между собой накопительный бункер 25 исходного дисперсного сырья 26 (ИДС) с каналом 27 подачи частиц ИДС, камеру 3 горения циркулирующего кипящего слоя (ЦКС) с каналом 4 отвода газообразных продуктов сгорания, каналом 15 подачи воздуха и каналом 16 отвода золы, пиролизный реактор 2 ЦКС с каналом 28 отвода смеси первичных продуктов пиролиза, циклон 7 очистки первой ступени с каналом 29 отвода смеси пиролизного газа с частицами углистого вещества 6 и каналом 40 возврата твердого инертного вещества 5 (ТИВ), циклон 8 очистки второй ступени с каналом 30 отвода пиролизного газа и каналом 38 возврата частиц углистого вещества 6, конденсатор 9 первой ступени с каналом 32 отвода не сконденсировавшихся вторичных паров пиролизного газа и каналом 34 отвода первичного конденсата пиролизного газа, конденсатор 11 второй ступени с всасывающим каналом 37 возврата газа рециркуляции и каналом 35 отвода вторичного конденсата пиролизного газа, газодувку 17 с напорным каналом 14 возврата газа рециркуляции, соединенным с пиролизным реактором 2 ЦКС, насос 13 пиролизного топлива с каналом 12 подачи промежуточного конденсата пиролизного газа на переохлаждение, водяной теплообменник 10 с первым 31 и вторым 33 каналами подачи переохлажденного конденсата пиролизного газа соответственно в конденсатор 9 первой ступени и конденсатор 11 второй ступени, циркуляционным контуром 39 охлаждающей воды и каналом 36 отбора промежуточного конденсата на переохлаждение, блок 18 очистки пиролизного топлива с каналом 19 отвода загрязняющих веществ, соединенный с насосом 13 пиролизного топлива и блоком 20 стабилизации пиролизного топлива с каналом 24 отвода пиролизного топлива.

Отличием предлагаемой установки для производства пиролизного топлива является то, что она дополнительно содержит форкамеру 1 ИДС с внутренним каналом 22 подачи нагретого ИДС в пиролизный реактор 2 ЦКС и форкамеру 21 ТИВ с внутренним каналом 23 перетока нагретого ТИВ 5 в пиролизный реактор 2 ЦКС, при этом камера 3 горения ЦКС выполнена в виде комбинированной камеры горения ЦКС, в которой размещены (с возможностью нагрева за счет непосредственной передачи теплоты, выделяющейся при сгорании углистого вещества 6 в камере 3 горения ЦКС) форкамера 1 ИДС с внутренним каналом 22 подачи нагретого ИДС 26, форкамера 21 ТИВ с внутренним каналом 23 перетока нагретого ТИВ 5 и концентрично установленный пиролизный реактор 2 ЦКС, причем накопительный бункер 25 ИДС выполнен с возможностью удаления из зоны бункера образующихся паров воды путем отсоса, форкамера 1 ИДС выполнена с возможностью удаления остаточной влаги из частиц ИДС путем термического удара, а канал 27 подачи частиц ИДС 26 соединен с форкамерой 1 ИДС.

Назначение и взаимодействие элементов и узлов следующее.

Получение ИДС 26 (мелкораздробленного дисперсного древесного сырья) производится на специальном дробильном устройстве (на чертеже условно не показан), размещенном в накопительном бункере 25. Помимо дробления, накопительный бункер 25 имеет функцию сушильного агрегата. Удаление испарившейся влаги из накопительного бункера 25 производится путем отсасывания вентилятором (на чертеже он условно не показан). Выброс этой влаги осуществляется через фильтры улавливания твердых частиц и окиси углерода (на чертеже условно не показаны).

Форкамера 1 ИДС предназначена для загрузки мелкораздробленного исходного дисперсного (мелкораздробленного) сырья, преимущественно древесного сырья, последующего нагрева ИДС 26, нагрева и испарения остаточной влаги из ИДС. Необходимость получения мелкораздробленного древесного сырья обуславливается применяемым низкотемпературным процессом быстрого пиролиза для увеличения площади поверхностного контакта биомассы древесины и ускорения прогрева вещества ИДС 26.

Форкамера 1 ИДС встроена в корпус камеры 3 горения ЦКС и состыкована с каналом 27 подачи частиц ИДС 26 - мелкораздробленной древесины из бункера 25. Форкамера 1 служит также для удаления остаточной влаги из частиц ИДС 26 путем термического удара, при котором из-за высокой скорости нагрева происходит взрывной переход влаги в перегретый пар с разрывом частиц ИДС 26.

Необходимая теплота для испарения влаги из частиц ИДС 26 подводится через стенку корпуса форкамеры 1 со стороны камеры 3 горения ЦКС в результате протекания реакции горения углистого вещества 6.

Форкамера 21 перетока служит для промежуточного резервирования и хранения в постоянно нагретом состоянии определенного количества частиц 5 твердого инертного вещества перед подачей его в пиролизный реактор 2.

Внутренний канал 22 подачи нагретого ИДС в пиролизный реактор ЦКС служит для дозированного перемещения из форкамеры 1 ИДС частиц мелкодисперсного древесного материала в пиролизный реактор 2 и одновременного их высокоскоростного нагрева без доступа воздуха по принципу термического удара.

Пиролизный реактор 2 ЦКС служит для осуществления термохимической реакции низкотемпературного быстрого пиролиза с получением смеси первичных продуктов пиролиза, отводимых по каналу 28.

Время пребывания частиц ИДС 26 должно быть минимальным для предотвращения вторичного крекинга первичных продуктов пиролиза.

Корпус пиролизного реактора 2 ЦКС концентрично размещен непосредственно внутри камеры 3 горения ЦКС, поэтому непосредственный контакт стенки корпуса пиролизного реактора 2 с окружающим атмосферным воздухом отсутствует. Вследствие этого потери теплоты от наружного охлаждения отсутствуют и эффективность превращения ИДС 26 в пиролизное топливо по сравнению с известным устройством-прототипом повышается.

Для предотвращения вторичного крекинга и повышения выхода жидкого пиролизного топлива в заявляемой конструкции по сравнению с известным устройством-прототипом снижено время пребывания паров пиролиза в зоне нагрева частиц ИДС 26 в пиролизном реакторе 2 за счет дополнительного подвода теплоты от более нагретой стенки пиролизного реактора 2 (в известном устройстве-прототипе основная доля тепла подводится от нагретых частиц 5 ТИВ). Реакции пиролиза в реакторе 2 происходят практически в безокислительной атмосфере в псевдоожиженном циркулирующем кипящем слое, состоящим из витающих в потоке рециркулирующего газа мелкораздробленных частиц 26 исходного древесного сырья и частиц 5 ТИВ (кварцевого песка).

В пиролизный реактор 2 мелкораздробленные дисперсные частицы 26 исходного древесного сырья поступают из форкамеры 1 по обогреваемому внутреннему каналу 22, а частицы 5 твердого инертного вещества поступают по обогреваемому внутреннему каналу 23 перетока из форкамеры 21.

Расположение внутренних каналов 22 и 23 в камере 3 горения ЦКС по сравнению с известным устройством-прототипом устраняет потери теплоты от наружного охлаждения этих каналов атмосферным воздухом. Продукты пиролиза, состоящие из пиролизного газа, частиц 5 твердого инертного вещества и частиц 6 углистого вещества, подаются по каналу 28 за счет разрежения, создаваемого газодувкой 17, в циклон 7 очистки первой ступени.

Комбинированная камера 3 горения циркулирующего кипящего слоя служит для получения теплоты путем горения частиц 6 углистого вещества (коксовых частиц и частиц угля) в воздухе, подаваемом по каналу 15 снизу, через сопловые отверстия от дутьевого вентилятора с регулируемым напором и расходом воздуха через шибер (на чертеже дутьевой вентилятор и шибер не показаны). Отвод газообразных продуктов сгорания по каналу 4 осуществляется дымососом с регулируемой тягой через затвор, золоуловитель и фильтр газоочистки (на чертеже дымосос, затвор, золоуловитель и фильтр условно не показаны).

Количество циркулирующего твердого инертного вещества 5, высота кипящего слоя в пиролизном реакторе 2 и высота кипящего слоя в камере 3 горения регулируются резервным количеством частиц, находящихся в объеме форкамеры 21 перетока.

Уходящие по каналу 4 газообразные продукты сгорания, состоящие из компонентов воздуха и избыточного количества двуокиси углерода, паров воды и некоторого количества продуктов неполного сгорания углистого вещества и золы, являются одним из основных источников потерь теплоты.

В заявляемой установке потеря теплоты с уходящими газообразными продуктами сгорания по сравнению с известным устройством-прототипом уменьшена вследствие того, что снижен удельный расход углистого вещества 6 (коксовых частиц и частиц угля) при одном и том же коэффициенте избытка воздуха, подаваемого по каналу 15 на горение в камеру 3.

Мелкодисперсные частицы твердого инертного вещества 5 являются промежуточным рабочим телом, которое объемно воспринимает теплоту, выделяющуюся при горении углистого вещества 6 в камере 3 горения, и передают эту теплоту мелкораздробленным дисперсным частицам 26 древесины в пиролизном реакторе 2. С помощью частиц твердого инертного вещества 5 создается определенная высота псевдоожиженного кипящего слоя в пиролизном реакторе 2 для оптимизации производства пиролизного топлива. Первоначально мелкодисперсные частицы твердого инертного вещества 5 загружаются в соответствии с проектной производительностью установки. Восполнение потерь частиц твердого инертного вещества 5 с уносом уходящими газами и с отводом золы по каналу 16 осуществляется через форкамеру 21 перетока.

Мелкодисперсные частицы углистого вещества 6 при сгорании в потоке воздуха, подаваемому по каналу 15, являются источником тепловой энергии для осуществления реакций низкотемпературного быстрого пиролиза в реакторе 2.

Циклон 7 очистки первой ступени служит для улавливания частиц твердого инертного вещества 5, поступающих по каналу 28, и накопления их в нижней части циклона 7. Циклон 7 связан через каналы 40 и 41 с нижней частью камеры 3 горения ЦКС. По каналам 40 и 41 производится возврат частиц инертного материала в кипящий слой.

Циклон 8 очистки второй ступени служит для улавливания частиц углистого вещества 6, поступающих по каналу 29, накопления их в нижней части циклона 8 и последующего возврата их в кипящий слой камеры 3 горения 3 по каналам 38 и 41.

Конденсатор 9 первой ступени служит для охлаждения и последующей конденсации паров пиролизного газа после циклона 8, поступающих по каналу 30. Отвод тепла от пиролизного газа осуществляется путем орошения переохлажденным конденсатом, поступающим по каналам 12 и 36, после промежуточного его отбора, в теплообменник 10.

Водяной теплообменник 10 служит для получения переохлажденного промежуточного конденсата топлива перед подачей его в конденсатор 9. Теплота от промежуточного конденсата отводится за счет охлаждающей воды, проходящей по циркуляционному контуру 39 внутри теплообменника 10. Сильно переохлажденный промежуточный конденсат подается по каналу 33 в конденсатор 11 второй ступени.

Конденсатор 11 второй ступени служит для охлаждения и последующей конденсации не сконденсировашихся в конденсаторе 9 паров пиролизного газа, поступающего по каналу 32.

Газодувка 17 рециркуляции газа служит для подачи остаточных неконденсирующихся газообразных продуктов по каналу 14 в пиролизный реактор 2.

Насос 13 пиролизного топлива служит для подачи промежуточного конденсата после конденсаторов 9 и 11 в блок 18 первичной очистки для выделения примесей по каналу 19 и в блок 20 для стабилизации пиролизного топлива, отводимого по каналу 24.

Заявляемая установка для производства пиролизного топлива работает следующим образом.

Перед запуском основного цикла осуществляется разогрев до температуры 670°С дисперсного твердого инертного вещества 5 в камере 3 горения циркулирующего кипящего слоя за счет встроенных газомазутных горелок (на чертеже горелки условно не показаны). При запуске используется жидкое топливо или резервное газовое топливо.

Воздух по каналу 15 подается в камеру 3 горения при помощи дутьевого вентилятора через шибер. Удаление продуктов горения осуществляется дымососом через шибер и золоуловитель с фильтром очистки. Затем с помощью газодувки 17 прогреваются продуктами горения все газоходы для исключения конденсации в них газовых продуктов пиролиза.

При достижении необходимой температуры частиц твердого инертного вещества 5 после прогрева пиролизного реактора 2 и камеры 3 горения пусковые газомазутные горелки отключаются и в форкамеру 1 загружается через канал 27 предварительно подготовленный в бункере 25 мелкодисперсный древесный материал (ИДС 26) с размером частиц до 7 мм в зависимости от плотности древесины. Во внутреннем канале 22 подачи происходит быстрый нагрев частиц 26 ИДС до 350°С. В пиролизном реакторе 2 частицы 26 древесины разогреваются до 650°С за счет контакта с частицами твердого инертного вещества 5 и за счет теплового излучения стенок корпуса пиролизного реактора 2, который по сравнения с известным устройством-прототипом не имеет теплопотерь от наружного охлаждения.

Частицы инертного твердого вещества 5 в пиролизный реактор 2 поступают из форкамеры 21 по внутреннемуканалу 23 перетока. В пиролизном реакторе 2 при высокой температуре происходит процесс распада древесины в восстановительной атмосфере. Смесь частиц твердого инертного вещества 5, частиц углистого вещества 6 и первичных газообразных пиролизных продуктов вследствие разрежения создаваемого газодувкой 17 поступает по каналу 28 в циклон 7 очистки первой ступени, в котором отделяется твердая дисперсная фаза твердого инертного вещества 5.

Оставшиеся первичные продукты поступают по каналу 29 в циклон 8 очистки второй ступени, в котором отделяется твердая дисперсная фаза углистого вещества 6.

Отделившиеся в циклоне 7 частицы ТИВ 5 и циклоне 8 частицы 6 углистого вещества поступают соответственно по каналам 40, 41 и по каналам 38, 41 в камеру 3 горения циркулирующего кипящего слоя, в которую снизу через сопловые отверстия производится подача воздуха по каналу 15 (на чертеже сопловые отверстия не показаны). Происходит сгорание частиц углистого вещества 6. Выделяющееся тепло передается частицам твердого инертного вещества 5. Также непосредственно через корпус реактора 2 теплота подводится к частицам 26 исходного древесного сырья для их нагрева и осуществления эндотермической реакции пиролиза - термического разложения органических соединений в древесине без доступа кислорода.

Отвод золы по каналу 16 от сгорания углистого вещества 6 осуществляется периодически через затвор в нижней части камеры 3 горения.

После циклона 8 очистки второй ступени парообразные продукты пиролиза поступают по каналу 30 в конденсатор 9 первой ступени, в котором происходит быстрое их охлаждение с целью предотвращения вторичного крекинга первичных продуктов пиролиза. Для охлаждения используется контакт с охлажденным жидким продуктом пиролиза, подаваемым по каналу 31 в виде орошения на охлаждаемый газовый поток первичных продуктов пиролиза. Сконденсировавшаяся часть первичных продуктов - первичный конденсат по каналу 34 откачивается насосом 13 пиролизного топлива в блок 18 первичной очистки.

Некоторая часть промежуточного конденсата после насоса 13 отбирается через канал 36 для переохлаждения в водяном теплообменнике 10.

Не сконденсировавшиеся в конденсаторе 9 первой ступени пиролизные газы поступают в конденсатор 11 второй ступени, в который для орошения подается сильно переохлажденный жидкий промежуточный конденсат по каналу 33 и производится глубокое охлаждение пиролизных газов. Получающийся при этом вторичный конденсат по каналу 35 подается в канал 34, где смешивается с первичным конденсатом и в смеси откачивается насосом 13.

Остаточные не сконденсировавшиеся газообразные продукты пиролиза по каналу 37 отсасываются газодувкой 17 в пиролизный реактор 2 для использования их в качестве несущего газа.

В блоке 18 происходит первичная очистка промежуточного конденсата с выделением углеводородной смеси, содержащей бензиновую и дизельную фракции с применением катализатора, например кобальтового с цеолитсодержащим носителем ЦВМ (Со=32%, MgO=3%, ЦВМ - носитель) и кизельгуровым носителем (Со=32%, MgO=3%, ZrO2 - носитель) при изменении давления насоса 13 пиролизного топлива от 0,1 до 1,0 МПа. Соотношение количества исходного дисперсного сырья 26 к количеству получаемого пиролизного топлива по массе 12:1. В блоке 20 стабилизации производится ввод присадок для доведения характеристик до стандартных требований, предъявляемым к фракционному составу пиролизного топлива до требуемого октанового числа.

Использование изобретения позволит повысить эффективность использования теплоты реакции горения углистого вещества, которые представляют собой коксовые частицы и частицы угля в общем пиролизном процессе переработки при получении пиролизного топлива за счет следующих отличительных признаков: камера 3 горения ЦКС выполнена комбинированной, пиролизный реактор 2 ЦКС размещен концентрично внутри камеры 3 горения ЦКС, имеется дополнительная форкамера 1 ИДС с внутренним каналом 22 подачи нагретого ИДС в пиролизный реактор 2 ЦКС, встроенная в камеру 3 горения ЦКС, имеется дополнительная форкамера 21 ТИВ с внутренним каналом 23 перетока нагретого ТИВ 5 в пиролизный реактор 2 ЦКС, встроенная в камеру 3 горения ЦКС, причем нагрев внутреннего канала 22 подачи ИДС, внутреннего канала 23 перетока ТИВ 5, форкамеры 1 ИДС, корпуса пиролизного реактора 2 ЦКС, форкамеры 21 ТИВ, частиц ИДС 26 в пиролизном реакторе 2 ЦКС производится за счет непосредственной передачи теплоты, выделяющейся при сгорании углистого вещества 6 в камере 3 горения ЦКС.

Технический результат достигается путем устранения потерь теплоты от наружного охлаждения корпуса пиролизного реактора 2 ЦКС за счет ликвидации контакта корпуса пиролизного реактора 2 ЦКС с окружающим воздухом, за счет снижения потерь теплоты, связанных с повышенной температурой уходящих газообразных продуктов сгорания на выходе из камеры 3 горения ЦКС путем увеличения доли теплоты, подводимой к нагреваемым частицам исходного дисперсного сырья 26, за счет снижения потерь теплоты, связанных с регулированием высоты кипящего слоя частиц твердого инертного вещества 5 путем резервирования их излишнего количества в пределах зоны пояса горения циркулирующего кипящего слоя без их уноса в циклон 7 очистки первой ступени и повышения количества передаваемой теплоты реакции горения нагреваемым частицам исходного дисперсного сырья 26 за счет дополнительной прямой теплопередачи от зоны горения через стенку пиролизного реактора 2 ЦКС без промежуточного нагрева частиц твердого инертного вещества 5, уменьшения потерь теплоты, связанных со стадией нагрева и испарения остаточной влаги в частицах исходного дисперсного сырья 26, поступающего из накопительного бункера 25 за счет подвода теплоты путем термического удара непосредственно к частицам, находящимся непосредственно в бункере 25 и одномоментного удаления образующихся паров воды из зоны бункера посредством их отсасывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пиролизная мусоросжигательная установка | 2017 |

|

RU2678215C1 |

| Установка для производства пиролизного топлива | 2021 |

|

RU2783823C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАГРЕТЫХ ГАЗОВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2015 |

|

RU2615690C1 |

| Установка для переработки углеводородной биомассы с получением водородсодержащих газов с высоким энергетическим потенциалом | 2020 |

|

RU2737155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОРФА | 2004 |

|

RU2259385C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| Установка для получения нагретых газов из углеродсодержащего материала | 2020 |

|

RU2738120C1 |

| СПОСОБ ВИХРЕВОЙ ГАЗОГЕНЕРАЦИИ И/ИЛИ СЖИГАНИЯ ТВЕРДЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2577265C2 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2202069C1 |

Изобретение относится к области низкотемпературного быстрого пиролиза и может быть использовано для производства топлива из биомассы мелкораздробленной древесины. Установка содержит технологически связанные между собой накопительный бункер исходного дисперсного сырья (ИДС) (25), камеру горения циркулирующего кипящего слоя (ЦКС) (26), пиролизный реактор ЦКС (2), циклоны очистки первой (7) и второй (8) ступеней, конденсаторы первой (9) и второй (11) ступеней, газодувку (17) с напорным каналом возврата газа рециркуляции, насос пиролизного топлива (13), водяной теплообменник (10) с первым и вторым каналами подачи переохлажденного конденсата пиролизного газа соответственно в конденсаторы первой (7) и второй (8) ступеней, блок очистки пиролизного топлива (18) с каналом отвода загрязняющих веществ (19), соединенный с насосом пиролизного топлива (13) и блоком стабилизации пиролизного топлива (20) с каналом отвода пиролизного топлива (24), форкамеру ИДС (1) с внутренним каналом (22) подачи нагретого ИДС в пиролизный реактор ЦКС (2) и форкамеру ТИВ (21) с внутренним каналом (23) перетока нагретого ТИВ в пиролизный реактор ЦКС (2). В камере горения ЦКС (3) размещены форкамера (1), форкамера (21) и концентрично установлен пиролизный реактор (2) ЦКС. Накопительный бункер ИДС (25) выполнен с возможностью удаления из зоны бункера образующихся паров воды. Форкамера ИДС (1) выполнена с возможностью удаления остаточной влаги из частиц ИДС путем термического удара. Канал (27) подачи частиц ИДС соединен с форкамерой ИДС (1). Изобретение позволяет повысить эффективность использования теплоты реакции горения углистого вещества. 4 ил.

Установка для производства пиролизного топлива, содержащая технологически связанные между собой накопительный бункер исходного дисперсного сырья (ИДС) с каналом подачи частиц ИДС, камеру горения циркулирующего кипящего слоя (ЦКС) с каналом отвода газообразных продуктов сгорания, каналом подачи воздуха и каналом отвода золы, пиролизный реактор ЦКС с каналом отвода смеси первичных продуктов пиролиза, циклон очистки первой ступени с каналом отвода смеси пиролизного газа с частицами углистого вещества и каналом возврата твердого инертного вещества (ТИВ), циклон очистки второй ступени с каналом отвода пиролизного газа и каналом возврата частиц углистого вещества, конденсатор первой ступени с каналом отвода не сконденсировавшихся вторичных паров пиролизного газа и каналом отвода первичного конденсата пиролизного газа, конденсатор второй ступени с всасывающим каналом возврата газа рециркуляции и каналом отвода вторичного конденсата пиролизного газа, газодувку с напорным каналом возврата газа рециркуляции, соединенным с пиролизным реактором ЦКС, насос пиролизного топлива с каналом подачи промежуточного конденсата пиролизного газа на переохлаждение, водяной теплообменник с первым и вторым каналами подачи переохлажденного конденсата пиролизного газа соответственно в конденсатор первой ступени и конденсатор второй ступени, циркуляционным контуром охлаждающей воды и каналом отбора промежуточного конденсата на переохлаждение, блок очистки пиролизного топлива с каналом отвода загрязняющих веществ, соединенный с насосом пиролизного топлива и блоком стабилизации пиролизного топлива с каналом отвода пиролизного топлива, отличающаяся тем, что она дополнительно содержит форкамеру ИДС с внутренним каналом подачи нагретого ИДС в пиролизный реактор ЦКС и форкамеру ТИВ с внутренним каналом перетока нагретого ТИВ в пиролизный реактор ЦКС, при этом камера горения ЦКС выполнена в виде комбинированной камеры горения ЦКС, в которой размещены с возможностью нагрева за счет непосредственной передачи теплоты, выделяющейся при сгорании углистого вещества в камере горения ЦКС, форкамера ИДС с внутренним каналом подачи нагретого ИДС, форкамера ТИВ с внутренним каналом перетока нагретого ТИВ и концентрично установленный пиролизный реактор ЦКС, причем форкамера ИДС выполнена с возможностью удаления остаточной влаги из частиц ИДС путем термического удара, а канал подачи частиц ИДС соединен с форкамерой ИДС.

| US 5792340 A, 11.08.1998 | |||

| Способ обработки слюды, имеющей ржавые пятна | 1948 |

|

SU75654A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340651C1 |

| EA 200970550 A1, 30.12.2009 | |||

| Приспособление для обвязки ящиков проволокой | 1930 |

|

SU25484A1 |

Авторы

Даты

2016-12-10—Публикация

2015-07-16—Подача