Изобретение относится к переработке торфа и может найти применение в отраслях нефтеобработки, теплоэнергетики сельского хозяйства и других отраслях промышленности.

Известен способ термической переработки органических веществ, заключающийся в том, что термическую переработку осуществляют за счет нагрева веществ до температуры разложения при одновременном и непрерывном уплотнении, а защитную среду создают за счет газов, образующихся при разложении материалов с недостатком окислителя (патент РФ 2119124, МКИ F 23 G 5/027, 1998).

Недостатками известного способа являются: необходимость высокоинтенсивного подвода энергии, что ограничивает количество перерабатываемого продукта; сложность разделения полученных продуктов; высокая энергоемкость и низкая производительность.

Наиболее близким известным способом является способ переработки органических веществ (патент РФ 2201951, МКИ G 01 B 49/00, 2002), включая торф путем его многостадийного нагрева с возможностью получения газообразной и твердой составляющих. Нагрев осуществляют в две последовательные стадии с возможностью получения водяного пара при температуре 200-375°С на первой стадии и с возможностью получения горючих газов при температуре нагрева 550-750°С в зависимости от вида органического вещества.

Недостатком известного способа является высокий уровень потерь в виде отходов, значительная энергоемкость и низкое качество получаемых вторичных продуктов.

Таким образом, задачей, на которую направлено заявленное изобретение, является создание способа безотходной переработки торфа, который не содержал бы указанных недостатков.

Решая данную задачу, достигается технический результат, заключающийся в минимизации отходов переработки торфа, повышении качества пиротоплива, удобрений, водяного пара, получаемых в процессе переработки торфа, при снижении энергоемкости процесса и снижении теплопотерь в окружающую среду, при повышенной скорости процесса.

Другим техническим результатом является возможность осуществления практически безотходной, экологически чистой переработки торфа с наименьшими энерго- и материальными затратами при увеличении производительности и КПД использования торфа.

Также достигается технический результат, заключающийся в оптимизации процесса переработки торфа за счет подачи такого количества торфа, которое увеличивает производительность способа, и за счет интенсивного подвода энергии в два этапа: до температуры сушки торфа, исключающей образования смолистых веществ, и резко до температуры образования пиролизного газа, при протекании экзотермических реакций, что не требует дополнительного подвода внешней энергии и также улучшает характеристики готовых переработанных продуктов.

Технический результат достигается следующим образом.

Согласно предложенному способу безотходной переработки торфа путем двухступенчатого нагрева с возможностью получения газообразной и твердой составляющих на первой ступени торф высушивают до влажности не более 15% путем его порционной подачи по 350-1050 г/сек и нагрева до температуры 120±5°С. Образовавшийся пар и топочные газы очищают и отводят для использования в муниципальных энергетических системах, на второй стадии твердый остаток резко нагревают до температуры 520-530°С без доступа кислорода в течение 1-6 сек, пиролизный газ поступает в систему конденсациии для получения жидкого пиролизного топлива. Твердое углистое вещество из реактора после охлаждения (до температуры 40°С) направляется для дальнейшего использования как замена калийных удобрений или полукокс для применения в металлургии.

Заявленный температурный режим переработки торфа по предложенному способу является оптимальным и основывается на теоретических расчетах теплоемкостей исходного (торфа) и получаемых веществ и подтверждается эмпирически.

Температура сушки на первой стадии установлена 120±5°С, чтобы исключить процесс бертинирования (образования смолистых веществ), который для торфа может происходить в интервале 130-170°С. Температура в реакторе (пиролизной камере) составляет 520-530°С. В данном температурном интервале преобладающими для торфа являются экзотермические реакции, т.е. реакции, которые идут с выделением теплоты и не требуют подвода внешней энергии.

Время первой стадии - сушки торфа не имеет ограничений. Основной определяющий фактор прохождения этой стадии - влажность торфа на выходе. После сушки она должна быть не более 15%. Время пиролиза на второй стадии в реакторе не должно быть более 6 секунд. Высокоскоростной пиролиз происходит во временном интервале 0,7-6,1 сек. Поэтому оптимальное время нахождения частиц торфа в реакторе находится в интервале 1,0-6,0 сек.

Производительность процесса выбирается исходя из экономической целесообразности, минимизации конструктивных размеров установки и конструкторских рядов. Минимальная производительность конструкторского ряда выбрана 100-300 г/сек сухого торфа в реакторе.

Исходя из производительности реактора, производительность процесса сушки должна превышать производительность реактора не менее чем в 3,5 раза.

Высокая скорость процесса обеспечивается высокоинтенсивным подводом энергии, что также снижает теплопотери в окружающую среду. Значительный выигрыш энергии достигается при проведении процессов, протекающих при приближении параметров торфа к границе существования производных торфа в конденсированной фазе (к «спинодали»). Чем ближе параметры торфа приближаются к параметрам «спинодали», тем выше скорость процесса и ниже теплопотери, а следовательно, более экономически выгоден процесс. Повышение качества получаемого пиротоплива осуществляется благодаря меньшему содержанию в процессе переработки торфа смолистых веществ, за счет исключения бертинирования из процесса переработки торфа.

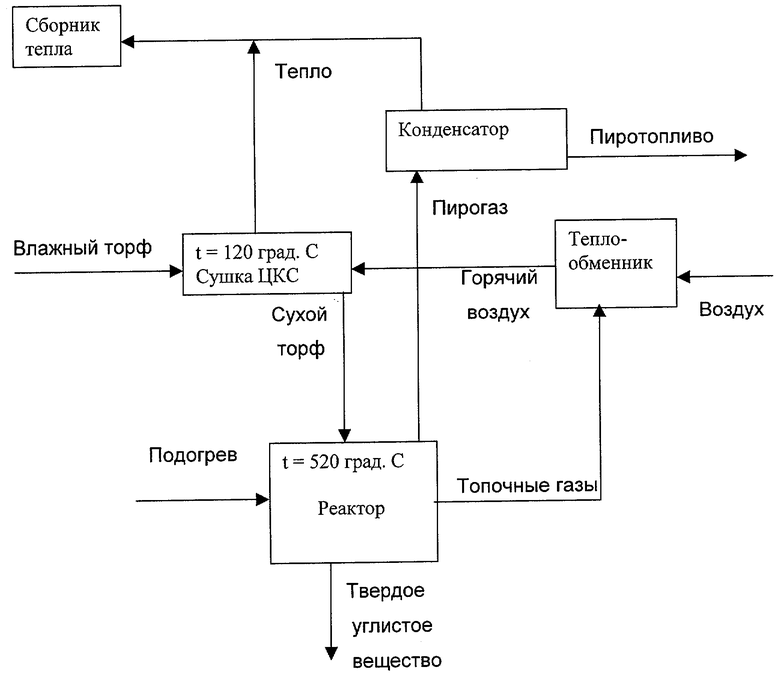

На чертеже изображена схема предложенного способа.

Далее изобретение будет описано более подробно со ссылкой на чертеж, на котором изображена схема осуществления заявленного способа при помощи пиролизной установки.

На начальном этапе, используя пропан (примерно 15 кг), разогревают реактор до температуры ˜520°С. Продолжительность приведения установки в рабочий режим ˜4,5 часа.

Разогретый воздух вместе с топочными газами через теплообменник устанавливает температуру в сушке 120±5°С.

Шнековым питателем влажный торф по 350-1050 г/сек и влажностью 60-65% подается в сушилку, которая работает в режиме псевдоожижения - режим циркулирующего кипящего слоя (ЦКС).

Отличительной способностью предложенной технологии переработки торфа является возможность сжигания получаемого в установке газа. Это позволяет решить многие экологические задачи и повысить степень сжигания топлива.

Затем посредством затвора-дозатора с производительностью 100 г/сек по сухому торфу торф с влажностью 15% подается в реактор, где с продолжительностью 1,0˜6,0 секунд происходит высокоскоростной пиролиз торфа (экзотермические реакции) с образованием пиролизного газа и твердого углистого вещества.

Для пиролиза торфа экономически более выгодна непосредственная переработка его в установке, поскольку в этом случае не требуется повторное нагревание торфа до температуры его сушки. Однако газ может сжигаться и в другом месте.

Пиролизный газ направляется в устройство конденсации (конденсатор) для получения жидкого пиролизного топлива (пиротоплива), складируется, а затем направляется для использования как исходное сырье в нефтехимической промышленности, как ГСМ автомобильной и локомотивной техники, заменитель мазута и печного топлива для разнообразных ТЭЦ и котельных. Оставшийся после конденсации газ направляется для сжигания.

Твердое углистое вещество охлаждается и складируется, а затем направляется для использования в сельское хозяйство как удобрение, а в металлургию как коксовая составляющая.

Для управления температурными режимами, а также для охлаждения и конденсации продуктов пиролиза и сушки торфа используется вода и воздух.

Выделившаяся теплота при этом направляется в систему муниципального отопления или парогенерации для выработки электроэнергии.

Интенсивный теплоподвод осуществляется за счет быстрого изменения температуры, причем нагрев торфа предпочтительно проводится за счет горения торфа и/или газа, но также может проводится за счет использования электроэнергии или использования любых других источников энергии.

В процессе (после сушки торфа) получаются газообразные вещества и твердый осадок, состоящий преимущественно из неорганических веществ. Газообразная фракция направляется на сжигание или охлаждение. При охлаждении происходит конденсация фракций, которые используются по различному назначению.

Твердый осадок, полученный в результате пиролиза торфа, если это необходимо, дожигается до полного удаления органических веществ, модифицируется и после охлаждения используется в качестве удобрения.

Поскольку исходные вещества и вещества, образующиеся в процессе, нагреваются до высокой температуры, то для получения максимальной экономической выгоды может производиться их охлаждение за счет нагрева воды, например, используемой для отопления.

Характеристики получаемых веществ.

1. Жидкое пиролизное топливо.

Класс ГСМ, состав близкий к дизельному топливу марки ДТЛ по Российскому стандарту. Из 100 граммов исходного топлива (сухого торфа) при данном способе обработки получается около 65 граммов пиротоплива.

2. Твердое углистое вещество.

По своему химическому составу углистое вещество, полученное после пиролиза торфа, находится между полукоксом и коксом, что позволяет применять его в металлургии. По способу воздействия, при применении в сельском хозяйстве в качестве удобрения, равнозначно калийным удобрениям. Из 100 граммов сухого торфа получается 15 граммов твердого углистого вещества.

3. Выделяемая теплота.

При данном способе переработки торфа выделившаяся теплота по своему энергетическому воздействию равнозначна теплоте, получаемой в ТЭЦ и котельных. В соответствии с этим получаемая теплота может иметь широкий спектр применения в муниципальном хозяйстве как альтернатива существующим способам получения тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ТВЕРДЫХ ВЕЩЕСТВ МЕТОДОМ БЫСТРОГО ПИРОЛИЗА (ВАРИАНТЫ) | 2009 |

|

RU2451880C2 |

| РЕАКТОР БЫСТРОГО ПИРОЛИЗА ТОРФА | 2005 |

|

RU2293104C1 |

| СПОСОБ И УСТАНОВКА ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2012 |

|

RU2508280C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОРЮЧЕГО ГАЗА ИЗ ТОРФА | 2007 |

|

RU2334783C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| Способ и устройство переработки углеродсодержащих отходов | 2017 |

|

RU2649446C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВО | 2014 |

|

RU2554355C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| СПОСОБ И СОЛНЕЧНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ЖИДКОГО ТОПЛИВА ИЗ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2005 |

|

RU2277119C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПИРОЛИЗНОГО ТОПЛИВА | 2015 |

|

RU2604845C1 |

Способ безотходной переработки торфа относится к химической, нефтехимической промышленностям, сельскому хозяйству и теплоэнергетике. Способ осуществляют путем двухступенчатого нагрева торфа с возможностью получения газообразной и твердой составляющих. На первой ступени торф высушивают до влажности не более 15% путем его порционной подачи по 350-1050 г/сек и нагрева до температуры 120±5°С. Образовавшийся пар и топочные газы очищают и отводят. На второй ступени твердый остаток нагревают до температуры 520-530°С без доступа кислорода в течение 1-6 сек, затем охлаждают и образовавшийся пирогаз конденсируют до образования жидкого топлива. Данное техническое решение позволяет оптимизировать процесс переработки торфа и снизить энергозатраты и материальные затраты при увеличении производительности и КПД использования торфа. 1 ил.

Способ безотходной переработки торфа путем его двухступенчатого нагрева с возможностью получения газообразной и твердой составляющих, отличающийся тем, что на первой ступени торф высушивают до влажности не более 15% путем его порционной подачи по 350-1050 г/с и нагрева до температуры 120±5°С, при этом образовавшийся пар и топочные газы очищают и отводят, на второй ступени твердый остаток нагревают до температуры 520-530°С без доступа кислорода в течение 1-6 с, затем охлаждают и образовавшийся пирогаз конденсируют до образования жидкого топлива.

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2002 |

|

RU2201951C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННЫХ ОСАДКОВ | 1994 |

|

RU2057725C1 |

| US 6197081 B1, 06.03.2001 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1995 |

|

RU2105245C1 |

Авторы

Даты

2005-08-27—Публикация

2004-03-11—Подача