ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полупроводниковому светоизлучающему устройству, присоединенному к опорной подложке.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Полупроводниковые светоизлучающие устройства, включающие в себя светоизлучающие диоды (LED), светоизлучающие диоды с резонансной полостью (RCLED), лазерные диоды с вертикальным резонатором (VCSEL) и лазеры торцевого излучения являются одними из наиболее эффективных источников света, доступных в настоящее время. Системы материалов, представляющих современный интерес при производстве светоизлучающих устройств высокой яркости, способных работать во всей видимой области спектра, включают в себя полупроводники групп III-V, в частности двухэлементные, трехэлементные и четырехэлементные сплавы галлия, алюминия, индия и азота, которые также называются материалами нитридами III группы. Как правило, светоизлучающие устройства из нитрида III группы получают путем эпитаксиального выращивания пакета полупроводниковых слоев с различным составом и концентрацией примесей на сапфире, карбиде кремния, нитриде III группы или другой подходящей подложке, путем химического осаждения металлорганических соединений из паровой фазы (MOCVD), молекулярно-лучевой эпитаксии (MBE) или другими эпитаксиальными методами. Пакет часто содержит один или более слоев n-типа, легированных, например, кремнием (Si), образованных на подложке, один или более светоизлучающих слоев в активной области, образованных поверх слоя или слоев n-типа, и один или более слоев р-типа, легированных, например, магнием (Mg), образованных поверх активной области. Электрические контакты образованы в областях n- и p-типа.

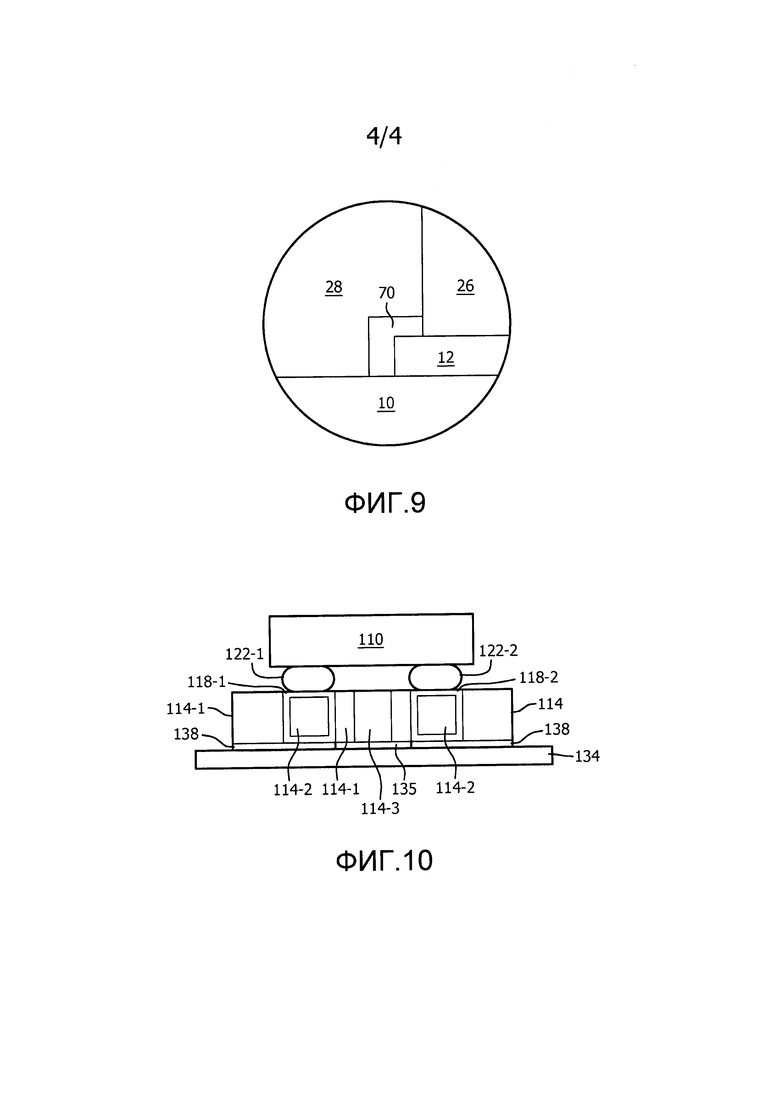

На фиг.10 показан кристалл 110 светоизлучающего диода, прикрепленный к кристаллодержателю 114, более подробно описанный в документе US 6876008. Электрические соединения между припаиваемыми поверхностями на верхней и нижней поверхностях кристаллодержателя образованы в пределах кристаллодержателя. Припаиваемые участки сверху кристаллодержателя, на которых размещены шариковые выводы 122-1 и 122-2 из припоя, электрически соединены с припаиваемыми участками снизу кристаллодержателя, которые присоединены к паяному соединению 138 при помощи межсоединения в пределах кристаллодержателя. Паяное соединение 138 электрически соединяет паяные участки нижней части кристаллодержателя с платой 134. Кристаллодержателем 114 может быть, например, кремниевый/стеклянный композитный кристаллодержатель с несколькими различными областями. Кремниевые области 114-2 окружены металлизациями 118-1 и 118-2, которые образуют межсоединение между верхней поверхностью и нижней поверхностью кристаллодержателя. Электронная схема такая, как схема защиты от электростатических разрядов (ESD), может быть образована в кремниевых областях 114-2 в окружении металлизаций 118-1 и 118-2 или в другой кремниевой области 114-3. Другие такие кремниевые области 114-3 также могут иметь электрический контакт с кристаллом 110 или платой 134. Стеклянные области 114-1 электрически изолируют различные кремниевые области. Паяные соединения 138 могут быть электрически изолированы с помощью изолирующей области 135, которая может являться, например, слоем диэлектрика или воздуха.

В устройстве, показанном на фиг.10, кристаллодержатель 114, содержащий металлизации 118-1 и 118-2, образуют отдельно от кристалла 110 до того, как кристалл 110 закрепляется на кристаллодержателе 114. Например, документ US 6876008 объясняет, что кремниевая пластина, состоящая из участков для многих кристаллодержателей, выращивается так, чтобы включить в себя любую требуемую схему, такую как схема защиты от электростатических разрядов (ESD), упомянутую выше.

Отверстия в пластине выполняются путем обычных этапов маскирования и травления. Проводящий слой, такой как металл, образуют поверх пластины и отверстий. В проводящем слое затем может быть сформирован рисунок. Стеклянный слой образуют поверх пластины и отверстий. Части стеклянного слоя и пластины удаляют, чтобы открыть проводящий слой.

В проводящем слое на нижней части пластины затем может быть сформирован рисунок и могут быть добавлены дополнительные проводящие слои и в них сформирован рисунок. После того как на нижней части пластины создан рисунок, отдельный светодиодный кристалл 110 может физически и электрически присоединяться к проводящим областям на кристаллодержателе посредством межсоединений 122. Другими словами, светодиодные кристаллы 110 прикрепляются к кристаллодержателю 114 после того, как полупроводниковая пластина разрезается на отдельные диоды.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание полупроводникового светоизлучающего устройства, присоединенного к опорной подложке.

Варианты осуществления изобретения включают в себя опорную подложку, содержащую тело и множество сквозных отверстий, проходящих через всю толщину тела. Полупроводниковое светоизлучающее устройство включает в себя светоизлучающий слой, помещенный между областью n-типа, а область р-типа присоединяется к опорной подложке. Опорная подложка является не более широкой, чем полупроводниковое светоизлучающее устройство.

Полупроводниковое светоизлучающее устройство может присоединяться к опорной подложке в процессе создания целой полупроводниковой пластины так, что пластина устройства, и опорная подложка нарезаются одновременно и опорная подложка, таким образом, является не более широкой, чем полупроводниковое светоизлучающее устройство. Процесс обработки целой полупроводниковой пластины может снизить стоимость, позволяя выполнять на целой полупроводниковой пластине некоторые этапы обработки, которые обычно выполняются при разделении полупроводниковой пластины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

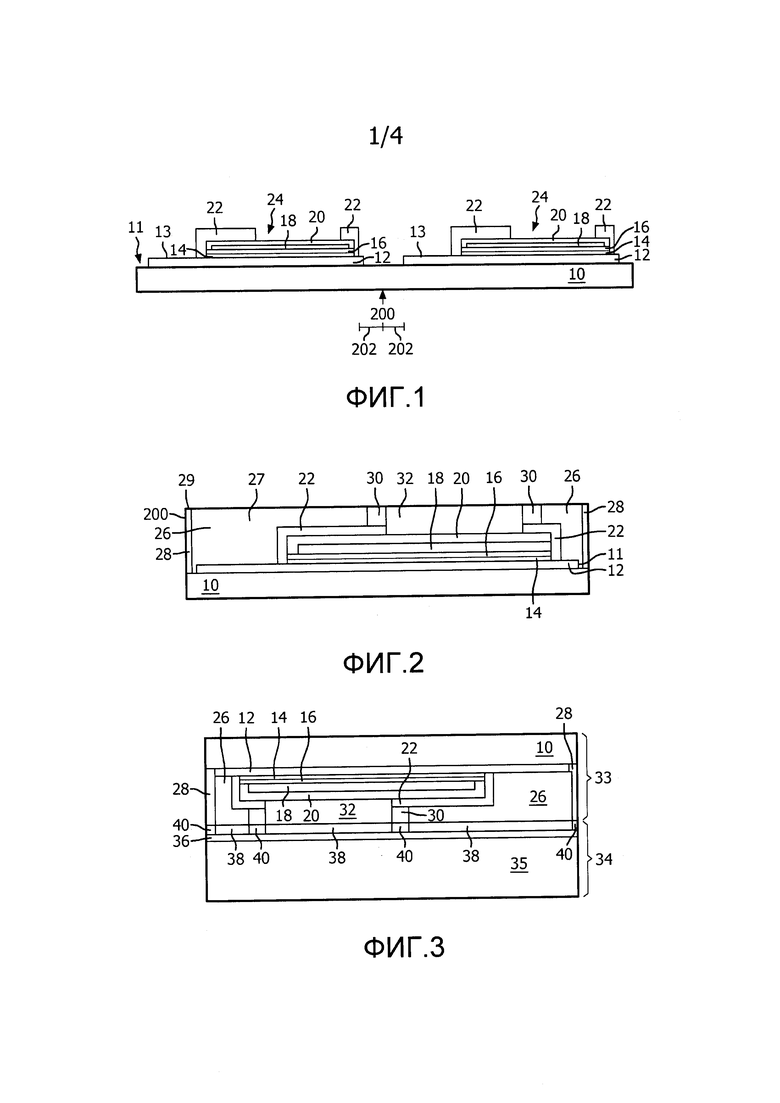

На фиг.1 показана часть пластины полупроводникового светоизлучающего устройства. Два светоизлучающих устройства показаны на фиг.1.

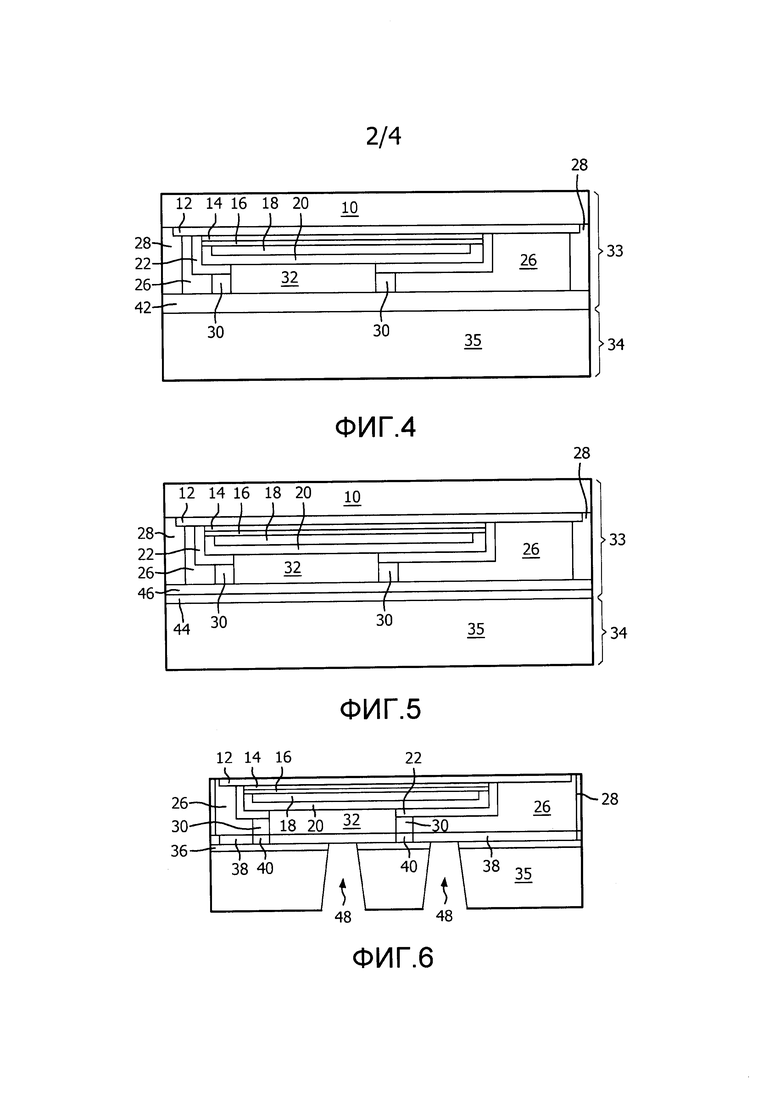

На фиг.2 показано одно из устройств фиг.1 после добавления одного или более металлических слоев и одного или более полимерных слоев.

На фиг.3 показано устройство, присоединенное к опорной подложке с помощью металлического соединения.

На фиг.4 показано устройство, присоединенное к опорной подложке с помощью одного слоя полимера.

На фиг.5 показано устройство, присоединенное к опорной подложке с помощью диэлектрических слоев, образованных на устройстве и опорной подложке.

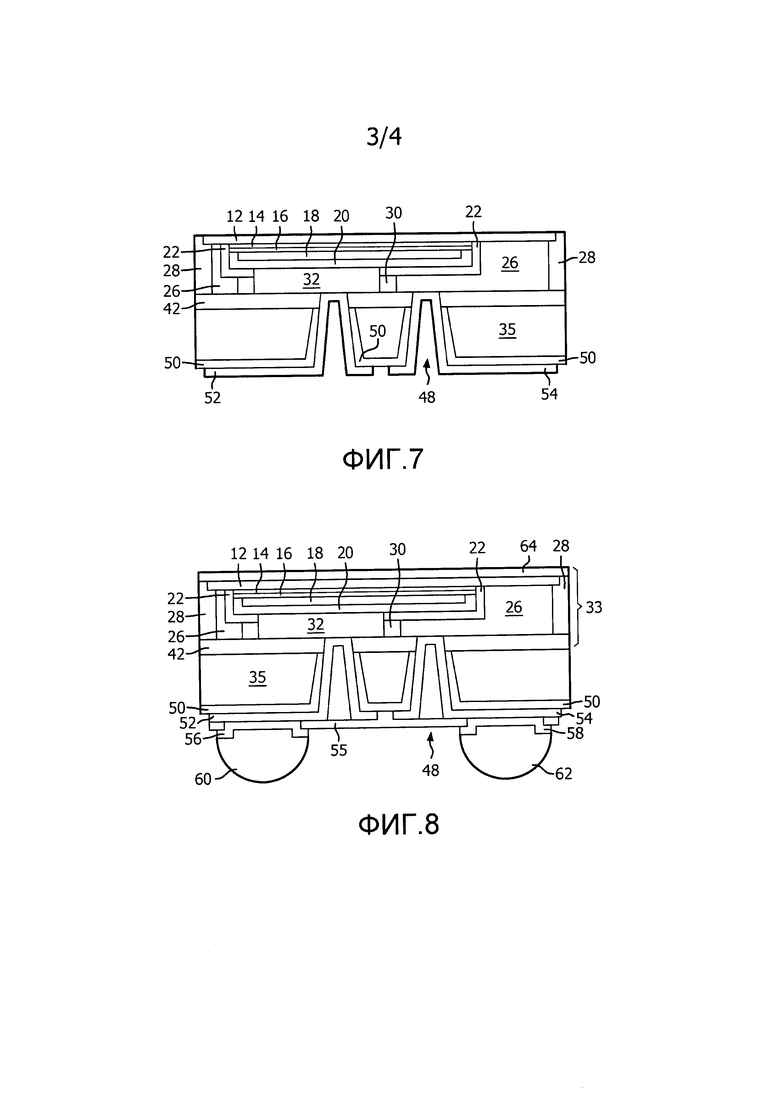

На фиг.6 показана структура фиг.3 после образования сквозных отверстий в теле опорной подложки.

На фиг.7 показана структура фиг.4 после образования сквозных отверстий и формирования рисунков в металлических и диэлектрических слоях.

На фиг.8 показана структура фиг.7 после образования дополнительных металлических и диэлектрических слоев с рисунками и присоединения столбиковых выводов из припоя и слоя преобразования длины волны.

На фиг.9 показан отражатель, образованный на краю области n-типа.

На фиг.10 показано устройство, относящееся к предшествующему уровню техники, которое включает в себя светодиод, установленный на кристаллодержателе.

ПОДРОБНОЕ ОПИСАНИЕ

В вариантах осуществления изобретения полупроводниковое светоизлучающее устройство присоединяется к кристаллодержателю в процессе обработки целой полупроводниковой пластины. Хотя в приведенных ниже примерах полупроводниковым светоизлучающим устройством являются светодиоды из нитрида III группы, излучающие синий или ультрафиолетовый свет, кроме светодиодов могут использоваться полупроводниковые светоизлучающие устройства такие, как лазерные диоды и полупроводниковые светоизлучающие устройства, выполненные из других систем материалов таких, как прочие материалы III-V групп, фосфиды III группы, арсениды III группы, материалы из II-VI групп, окись цинка или материалы на основе кремния.

На фиг.1 показана часть пластины полупроводникового светоизлучающего устройства. Два устройства показаны на фиг.1. Для образования структуры, показанной на фиг.1, полупроводниковая структура выращивается на подложке для выращивания, которая может быть любой подходящей подложкой 10, как, например, сапфир, карбид кремния (SiC), кремний (Si), нитрид галлия (GaN) или композитные подложки. Полупроводниковая структура включает в себя светоизлучающую или активную область 14, помещенную между областями 12 и 16 n- и p-типов. Область 12 n-типа может выращиваться первой и может содержать множество слоев с различным составом и концентрацией примеси, включая в себя, например, подготовительные слои, такие как буферные слои или слои, образующие центры кристаллизации, и/или слои, предназначенные для облегчения удаления подложки для выращивания, которые могут быть n-типа или специально не легированы, и слои n- или даже р-типа устройства, разработанные для получения определенных оптических или электрических свойств, позволяющих светоизлучающим областям эффективно излучать свет. Светоизлучающая или активная область 14 выращивается на области 12 n-типа. Примеры подходящих светоизлучающих областей содержат один толстый или тонкий светоизлучающий слой, или светоизлучающую область с множеством квантовых ям, включающих в себя несколько тонких или толстых светоизлучающих слоев, отделенных барьерными слоями. Область 16 р-типа может затем выращиваться на светоизлучающей области 14. Как область 12 n-типа, так и область 16 р-типа могут включать в себя несколько слоев с различным составом, толщиной и концентрацией примеси, включая в себя слои, которые специально не легированы, или слои n-типа. Общая толщина всего полупроводникового материала в устройстве в некоторых вариантах осуществления составляет менее 10 мкм и в некоторых вариантах осуществления менее 6 мкм. В некоторых вариантах осуществления первой выращивается область р-типа, затем активная область, затем область n-типа. В некоторых вариантах осуществления полупроводниковый материал может в некоторых случаях после выращивания подвергаться отжигу в интервале между 200°С и 800°С.

Затем на области 16 р-типа образуют металлический контакт. В устройстве на фиг.1, р-контакт включает в себя два металлических слоя 18 и 20. Металл 18 может наноситься, например, путем испарения или распыления, затем в нем формируют рисунок стандартными операциями фотолитографии, включающими в себя, например, операции травления или обратной фотолитографии. Металл 18 может являться отражающим металлом, который выполняет омический контакт с материалом р-типа нитрида III-группы, таким как, например, серебро. Металл 18 может также быть многослойным пакетом из переходного металла и серебра. Переходный металл может быть, например, никелем. Металл 18 в некоторых вариантах осуществления имеет толщину между 100 Å и 2000 Å, в некоторых вариантах осуществления между 500 Å и 1700 Å и в некоторых вариантах осуществления между 1000 Å и 1600 Å. Структура необязательно может быть отожжена вторично после осаждения металла 18.

Необязательный второй металл 20 р-контакта может осаждаться на металле 18 n-контакта, например, испарением или распылением, затем в нем формируют рисунок с помощью стандартных фотолитографических операций, таких как, например, травление или обратная фотолитография. Металл 20 может быть любым электропроводящим материалом, который минимально реагирует с серебром, таким как, например, сплав титана и вольфрама. Этот сплав может быть азотирован либо частично, полностью или вовсе нет. Металл 20 может альтернативно может быть хромом, платиной или кремнием, или может быть многослойным пакетом из любого из указанных выше материалов, оптимизированных для адгезии с окружающими слоями и для блокировки диффузии металла 18. Металл 20 в некоторых вариантах осуществления может иметь толщину между значениями 1000 Å (ангстрем) и 10000 Å, в некоторых вариантах осуществления между 2000 Å и 8000 Å и в некоторых вариантах осуществления между 2000 Å и 7000 Å.

На структуре затем формируют рисунок стандартными фотолитографическими операциями и протравливают с помощью, например, реактивного ионного травления (RIE), где для удаления полупроводникового материала используется химически активная плазма, или травления индуктивно-связанной плазмой (ICP), с помощью процесса реактивного ионного травления, в котором плазма создается магнитным полем высокочастотной мощности. В некоторых вариантах осуществления рисунок задается с помощью фотолитографической маски, использующейся для формирования рисунка в металле 20 p-контакта. В данных вариантах осуществления травление может выполняться вслед за травлением металла 20 р-контакта в рамках одной операции. В некоторых областях удаляется вся толщина области 16 р-типа и вся толщина светоизлучающей области 14, открывая поверхность 13 области 12 n-типа. Область 12 n-типа затем вытравливается из областей 11 между устройствами, открывая подложку 10 для выращивания, так что материал нитрида III группы расположен с отступом от точки 200, являющейся краем готового устройства на расстояние 202, то есть расстояние открытой подложки 10 между устройствами оказывается в два раза большим расстояния 202. Например, материал нитрида III группы в некоторых вариантах осуществления может располагаться с отступом от края устройства на расстояние между 1 мкм и 50 мкм, в некоторых вариантах осуществления менее чем на 20 мкм, в некоторых вариантах осуществления менее чем на 10 мкм, и в некоторых вариантах осуществления менее чем на 6 мкм.

Диэлектрик 22 может наноситься на структуру на фиг.1, например, путем плазмохимического осаждения из паровой фазы (PECVD), химического осаждения из паровой фазы (CVD) или испарением.

Диэлектрик 22 обеспечивает электрическую изоляцию металлических контактов, присоединенных к областям n- и р-типа. На диэлектрике 22 с помощью стандартных фотолитографических операций формируют рисунок и протравливают индуктивно-связанной плазмой (ICP) или реактивным ионным травлением (RIE), чтобы открыть область 12 n-типа в областях 13 и открыть металл 20 р-контакта 20 в областях 24. В диэлектрике 22 также может формироваться рисунок путем обратной фотолитографии. Диэлектрик 22 может быть любым подходящим диэлектриком, который содержит нитрид кремния, оксид кремния и оксинитрид кремния. В некоторых вариантах осуществления диэлектрик 22 является многослойным пакетом диэлектриков, который оптимизируется для отражения падающего света. Диэлектрик 22 в некоторых вариантах осуществления может иметь толщину менее 2 мкм, в некоторых вариантах осуществления толщину от 200 Å до 5000 Å и в некоторых вариантах осуществления толщину от 500 Å до 3200 Å.

На фиг.1 показаны два устройства, для иллюстрации того, что устройства, описанные в данном документе, образованы на полупроводниковой пластине устройств. Для простоты на фиг.2, 3, 4, 5, 6, 7 и 8 показано только одно устройство, хотя следует понимать, что структуры, показанные на этих фигурах, повторяются по всей полупроводниковой пластине.

На фиг.2 металлический слой 27, образующий n-контакт 26 в областях, в которых он контактирует с областью 12 n-типа и дополнительным слоем 32 р-контакта, осажден и в нем сформирован рисунок. Металл 27 может быть любым подходящим металлом, содержащим алюминий или многослойный пакет металлов, содержащий алюминий, сплав титана и вольфрама, медь и золото. В вариантах осуществления, в которых металл 27 представляет собой многослойный пакет, первый металл (например, металл, прилегающий к области 12 n-типа) может быть выбран для образования омического контакта с GaN и отражения синего и белого света. Такой первый слой может быть, например, алюминием. Последним металлом может быть металл, подходящий для любого процесса соединения, используемого для прикрепления устройства к кристаллодержателю. Например, в некоторых вариантах осуществления процесс соединения является термокомпрессионным соединением и последний металл является золотом. Металл 27 может быть осажден любым подходящим способом, включающим в себя, например, распыление, испарение, металлизацию или комбинацию этих процессов.

Хотя в устройстве, показанном на фиг.2, n-контакт 26 проходит по краю области 12 n-типа и касается подложки 10 для выращивания, в некоторых вариантах осуществления n-контакт 26 может располагаться с отступом от края области 12 n-типа так, что n-контакт 26 не покрывает край области 12 n-типа. В таких вариантах осуществления полимерный слой 28, описанный ниже, может быть более широким, так, что он касается части области 12 n-типа, не покрытой n-контактом 26. В некоторых вариантах осуществления, как показано на фиг.9, где продемонстрирована часть устройства, отражающий диэлектрический материал 70 наносится по краям области 12 n-типа. Отражающим диэлектрическим материалом 70 может быть, например, отражающий диэлектрический пакет, образованный одновременно с диэлектриком 22 или образованный на отдельных этапах осаждения и формирования рисунков. В любом случае, как область 12 n-типа, так и n-контакт 26 расположены с отступом от края 200 устройства.

Затем один или более полимерных слоев наносятся путем осаждения и в них формируют рисунки. Полимерный слой 28 располагается между соседними устройствами. Полимерный слой 30 отделяет р-контакт 32 от n-контакта 26. Полимерные слои 28 и 30 могут быть из одинакового материала и могут наноситься путем осаждения и в них формироваться рисунки в рамках одной операции, хотя это не обязательно. Например, в устройстве, показанном на фиг.4, полимерные слои 28 и 30 и соединяющий слой 42, все они могут являться одним и тем же материалом и наноситься на одном этапе. В этом случае, нанесенный материал не нуждается в формировании рисунка и планаризация может не потребоваться. В некоторых вариантах осуществления полимерные слои 28 и 30 устойчивы к высоким температурам. Примеры подходящих материалов включают в себя полимеры на основе бензо-циклобутена, полимеры на основе полиимида и эпоксидные смолы. В некоторых вариантах осуществления полимерный слой 28 легируется рассеянным компонентом, таким как диоксид титана или светопоглощающим материалом, таким как углеродная сажа. В некоторых вариантах осуществления полимерным слоем 28 может быть кремний. Нанесенные полимерные слои 28 и 30 могут быть планаризованы, например, химико-механической полировкой, механической полировкой или маятниковым фрезерованием.

Пластина устройств, показанная на фиг.2, повернута относительно положения, показанного на фиг.2, и присоединена к пластине опорных подложек. Три примера подходящего соединения между полупроводниковым светоизлучающим устройством 33 и опорными подложками 34 показаны на фиг.3, 4, и 5. Опорные подложки 34, показанные на фиг.3, 4 и 5, включают в себя тело 35. Телом может быть кремний (Si), арсенид галлия (GaAs) или в некоторых вариантах осуществления германий (Ge), или любой другой подходящий материал. В некоторых вариантах осуществления в опорную подложку 34 может встраиваться электроника. Встроенные элементы могут включать в себя, например, элементы схемы, используемые для защиты от электростатического разряда, или электронные схемы накопителя. Примеры подходящих встроенных элементов включают в себя диоды, резисторы и конденсаторы. Встроенные элементы могут создаваться обычными способами обработки полупроводников.

В структуре, показанной на фиг.3, необязательный диэлектрик 36 выращивается на опорной подложке 34. Диэлектрик 36 может являться термически выращенным собственным оксидом тела 35 (например, оксидом кремния), диэлектриком, нанесенным путем плазмохимического осаждения из паровой фазы (PECVD) или химического осаждения из паровой фазы (CVD) (например, оксидом, нитридом или окси-нитридом кремния), или любым другим подходящим диэлектриком. Например, термически образованный оксид может выращиваться путем нагревания кремния в газовой атмосфере, содержащей О2 и/или Н2О при от 800°С до 1200°С. PECVD-оксид может выращиваться при температуре от 150°С до 400°С в атмосфере силана и N2O или О2, или тетраэтилортосиликата и N2O или О2. CVD-оксид может выращиваться при температуре от 300°С до 900°С в атмосфере силана и N2O или О2 или тетраэтилортосиликата и N2O или О2.

Если металл 38 имеется, он наносится на диэлектрик 36 или на тело 35. Металлом 38 может быть, например, медь, золото или любой другой подходящий металл, нанесенный распылением, металлизацией, испарением, комбинацией этих способов или любым другим подходящим способом. Металл 38 может также содержать многослойный металлический пакет. В вариантах осуществления, где металл 38 является многослойным пакетом, последний нанесенный слой в пакете может быть металлом, подходящим для использования любой технологии соединения, применяемой для крепления устройства 33 к опорной подложке 34. В некоторых вариантах осуществления технология соединения представляет собой термокомпрессионное соединение, и последний нанесенный слой может являться золотом. В металле 38 может быть сформирован рисунок, например, посредством аддитивной технологии или субтрактивной технологии.

Диэлектрик 40 наносится и в нем формируется рисунок. Диэлектрик 40 обеспечивает электрическую изоляцию между металлическими слоями, которые имеют электрическое соединение с полупроводниковыми слоями n-типа и p-типа, таким образом диэлектрик 40 должен быть выровнен с полимерным слоем 30. Диэлектрик 40 может быть полимером или другим органическим материалом, пригодным для использования в качестве связующего материала или клея. Диэлектрик 40 может быть, например, полимером на основе бензо-циклобутена, полимером на основе полиимида, полимером на основе силикона, эпоксидной смолой, сочетанием материалов, любым другим подходящим органическим материалом или неорганическим диэлектриком. Дополнительно, верхняя поверхность опорной подложки 34 (то есть верхняя поверхность металла 38 и диэлектрика 40) может быть планаризована, например, путем полировки, химико-механической полировки или любым другим подходящим способом.

В структуре, показанной на фиг.4, единственный диэлектрический соединяющий слой 42 образован на верхней поверхности структуры, показанной на фиг.2 (т.е. верхней поверхности металлических слоев 26 и 32, и полимерных слоев 28 и 30). Кроме того, диэлектрик 42 может быть образован на теле 35 опорной подложки 34. Диэлектрик 42 может быть полимером или другим органическим материалом, пригодным для использования в качестве связующего материала или клея. Диэлектрик 42 может быть полимером на основе бензо-циклобутена, полимером на основе полиимида, эпоксидной смолой, кремнийсодержащим полимером или любым другим подходящим органическим материалом. Диэлектрик 42 может быть из того же материала, что и полимерные слои 28 и 30, хотя это не обязательно. Диэлектрик 42 может наноситься, например, с помощью покрытия методом центрифугирования и может быть планаризирована после нанесения, например, путем химико-механической полировки, механической полировки или маятниковым фрезерованием. В вариантах осуществления, где диэлектрик 42 является тем же материалом, что и полимерные слои 28 и 30, устройство может планаризироваться после совместного нанесения за один этап, например, путем химико-механической полировки. В некоторых вариантах осуществления, планаризация диэлектрика 42 не требуется. Диэлектрик 42 может иметь толщину над металлическими слоями 26 и 32 между 100 Å и 1 мкм, и быть планарным по всей пластине.

В устройстве, показанном на фиг.5, соединяющие слои 44 и 46 образованы как на теле 35, так и на устройстве 33, соответственно. Соединяющий слой 46, образованный на устройстве 33 может быть диэлектриком, таким как, например, оксид кремния, нанесенным при низкой температуре, например, путем плазмохимического осаждения из паровой фазы (PECVD), нитридом кремния или оксинитридом кремния. Например, PECVD оксид может выращиваться при температуре от 150°С до 400°С в атмосфере силана и N2O или О2, или тетраэтилортосиликата и N2O или О2. Диэлектрик 46 может иметь толщину от 100 Å до 1 мкм в некоторых вариантах осуществления. Соединяющий слой 44, образованный на опорной подложке 34, может быть диэлектриком, таким как, например, оксид кремния, нитрид кремния или оксинитрид кремния. Оксид кремния может являться термически выращенным оксидом на кремниевой опорной подложке, нанесенным при высокой температуре, например, путем химического осаждения из паровой фазы (CVD), или нанесенным при низкой температуре, например, путем плазмохимического осаждения из паровой фазы (PECVD). Диэлектрик 44 может иметь толщину от 100 A до 1 мкм в некоторых вариантах осуществления. Например, термический оксид может выращиваться путем нагревания кремния в газовой атмосфере, содержащей О2 и/или H2O, при температуре от 800°C до 1200°C. PECVD оксид может быть нанесен при температуре от 150°C до 400°C в атмосфере силана и N2O или О2 или тетраэтилортосиликата и N2O или О2. CVD оксид может быть нанесен при температуре от 300°C до 900°C в атмосфере силана и N2O или О2 или тетраэтилортосиликата и N2O или О2.

Пластина устройств 33 присоединяется к пластине опорных подложек 34 посредством, например, одной из соединяющих структур, показанных на фиг.3, 4, и 5. В некоторых вариантах осуществления соединение может выполняться при температуре между 50°C и 500°C и в некоторых вариантах осуществления при температуре между 100°C и 250°C. В некоторых вариантах осуществления соединение может выполняться при приложении сжимающего давления менее 5 МПа. В некоторых вариантах осуществления после присоединения к пластине опорных подложек 34, подложка 10 для выращивания может быть удалена из устройства 33, например, травлением или лазерным отслаиванием. В варианте осуществления, где подложка для выращивания 10 удаляется, опорная подложка 34 обеспечивает механическую опору устройству 33, поскольку устройство без подложки для выращивания, как правило, настолько тонкое, что механически не является самонесущим. Например, общая толщина устройства без подложки, показанного на фиг.2, в некоторых вариантах осуществления составляет не более 7 мкм и в некоторых вариантах осуществления не более 25 мкм. Чтобы, например, улучшить световыделение в полупроводниковом материале, открытом посредством удаления подложки 10 для выращивания, может быть сформирован рисунок или его делают шероховатым любым подходящим процессом таким, как фотоэлектрохимическое травление. В некоторых вариантах осуществления подложка 10 для выращивания остается частью готового устройства. В некоторых вариантах осуществления подложке для выращивания может придаваться форма, например, путем распиливания или травления. Толщина тела 35 опорной подложки 34 в некоторых вариантах осуществления может быть уменьшена до толщины между 50 мкм и 250 мкм и в некоторых вариантах осуществления между 80 мкм и 120 мкм до или после соединения с устройством 33. Уменьшение толщины может выполняться, например, химико-механическим полированием или шлифовкой и полированием.

После соединения, в опорной подложке выполняются сквозные отверстия, и соединенная структура проходит дополнительную обработку, как показано на фиг.6, 7, и 8. На фиг.6 показаны сквозные отверстия, выполненные в устройстве, показанном на фиг.3. На фиг.7 и 8 показаны сквозные отверстия и металлические и диэлектрические слои, образованные на устройстве, показанном на фиг.4. Обработка, показанная на фиг.6, 7, и 8 может выполняться на любом из устройств, показанных на фиг.3, 4, и 5.

Как показано на фиг.6, сквозные отверстия 48 протравлены через тело 35 опорной подложки 34. Показаны два сквозных отверстия, одно из которых открывает металл, электрически соединенный с областью 12 n-типа, и другое открывает металл, электрически соединенный с областью 16 p-типа. В устройстве, показанном на фиг.6 (которое содержит соединение, показанное на фиг.3), сквозные отверстия 48 протравлены через тело 35 и необязательный диэлектрик 36, чтобы открыть металлический слой 38. В устройстве, показанном на фиг.4 и 5, сквозные отверстия протравлены через соединяющие слои 42, 44, и 46, чтобы открыть p-металл 32 и n-металл 26. Сквозные отверстия 48 могут протравливать путем, например, глубокого реактивного ионного травления, реактивного ионного травления, жидкостного химического травления, или любым другим подходящим способом травления. В вариантах осуществления, где опорная подложка 34 является кремнием, подходящие травильные газы включают в себя, например, SF6 и травление может объединяться во времени с нанесением химически инертного пассивирующего слоя на кремниевых стенках, например, путем использования октафторциклобутана в процессе, обычно называемым процессом Боша. В вариантах осуществления, где опорная подложка 34 является арсенидом галлия, подходящие травильные газы включают в себя, например, Cl2, HBr или смесь Cl2 и HBr. В вариантах осуществления, где опорная подложка 34 является германием, подходящие травильные газы, включая в себя, например, Cl2, SCl4 или смесь Cl2 и SCl4. В вариантах осуществления, где опорная подложка 34 является арсенидом галлия или германием, травление может также быть объединено во времени с осаждением химически инертного пассивирующего слоя на стенках. Стенки сквозного отверстия 48 могут быть перпендикулярными по отношению к телу 35 или находиться под углом, как показано на фиг.6.

Как показано на фиг.7, диэлектрик 50 затем наносится на поверхность тела 35 и в сквозные отверстия 48. Диэлектрик 50 может быть, например, оксидом кремния, нитридом кремния или окси-нитридом кремния, нанесенным при низкой температуре, например, путем плазмохимического осаждения из паровой фазы (PECVD). Например, PECVD оксид может наноситься при температуре от 150°С до 400°С в атмосфере силана и N2O или O2, или тетраэтилортосиликата и N2O или O2. Диэлектрик 50 в некоторых вариантах осуществления может иметь толщину между 100 Å и 2 мкм. В диэлектрике 50 впоследствии формируют рисунок, чтобы открыть металлические слои 32 и 26 сверху сквозных отверстий 48.

Затем металлический слой наносится и в нем формируют рисунок для образования электрических соединений 52 и 54 с p- и n-контактами. Электрические соединения 52 и 54 могут, например, являться медью, которая наносится, например, путем металлизации, распыления, или комбинации распыления и металлизации. В некоторых вариантах осуществления электрические соединения 52 и 54 могут иметь толщину между 1 мкм и 20 мкм и в некоторых вариантах осуществления между 6 мкм и 10 мкм. В сечении, показанном на фиг.7, сквозные отверстия 48 не полностью заполнены электрическими соединениями 52 и 54. В некоторых вариантах осуществления части сквозных отверстий 48, не занятых диэлектриком 50, могут быть полностью заполнены электрическими соединениями 52 и 54. Металлический слой, формирующий электрические соединения 52 и 54, может являться многослойным металлическим пакетом, содержащим, например, Ti, TiW, Cu, Ni и Au, нанесенные путем распыления или комбинацией распыления и металлизации.

Как показано на фиг.8, диэлектрик 55 наносится и в нем формируют рисунок, для электрической изоляции и/или защиты электрических соединений 52 и 54. Диэлектрик 55 может быть, например, одним или более полимеров на основе бензо-циклобутена или одним или более полимеров на основе полиимида. В вариантах осуществления, где сквозные отверстия 48 не полностью заполнены металлическим слоем, образующим электрические соединения 52 и 54, 55, диэлектрик может конфигурироваться так, чтобы заполнять сквозные отверстия 48 в большей степени или полностью, или чтобы сквозные отверстия 48 могли оставаться незаполненными.

По выбору, дополнительный металлический слой затем наносится, чтобы создать паяные соединения 56 и 58. Дополнительный металл может быть любым металлом, подходящим в качестве соединения между электрическими соединениями 52 и 54 и межсоединениями 60 и 62, которые являются столбиковыми выводами из припоя в некоторых вариантах осуществления. Примеры подходящих структур для паяных соединений 56 и 58 включают в себя первый слой, напыленный NiV или металлизированный никелем, последующий второй тонкий слой, напыленный или металлизированный золотом, или первый слой напыленный TiW, последующий второй слой, напыленный NiV или металлизированный никелем, последующий третий тонкий слой, напыленный или металлизированный золотом, или первый слой, напыленный или металлизированный TiW, последующий второй слой меди, и последующий третий слой, напыленный или металлизированный золотом. Паяные соединения 56 и 58 могут иметь общую толщину от 1 мкм до 15 мкм в некоторых вариантах осуществления.

В некоторых вариантах осуществления, слой 64 преобразования длины волны расположен на светоизлучающем слое 14 на пути света, излучаемого светоизлучающим слоем. Слой 64 преобразования длины волны может отстоять от устройства, прикрепленного к области 12 n-типа в случае, если подложка 10 для выращивания удалена или крепиться к подложке 10 для выращивания, если она присутствует. Слой преобразования длины волны содержит один или более материалов, преобразующих длину волны, выполненных с возможностью поглощать свет, испускаемый светоизлучающим слоем, и излучать свет с другой длиной волны. Весь свет или только его часть, излучаемая светоизлучающим слоем и попадающая на слой преобразования длины волны, может преобразовываться материалами, преобразующими длину волны. Непреобразованный свет, излучаемый светоизлучающим слоем, может быть частью окончательного спектра, хотя это не обязательно. Примеры таких комбинаций включают в себя светодиод, излучающий синий свет, в сочетании с материалом, преобразующим длину волны, излучающим желтый свет, светодиод, излучающий синий свет, в сочетании с материалами, преобразующими длину волны, излучающими зеленый и красный свет, светодиод, излучающий УФ излучение, в сочетании с материалами, преобразующими длину волны, излучающими синий и желтый свет, и светодиод, излучающий УФ излучение, в сочетании с материалами, преобразующими длину волны, излучающими синий, зеленый и красный свет. Для настройки спектра света, излучаемого устройством, могут добавляться материалы, преобразующие длину волны, излучающие другие цвета света.

Слой 64 преобразования длины волны может, например, являться слоем частиц люминофора на силиконовой матрице, который наносится на пластину, например, путем ламинирования. Толщина слоя преобразования длины волны в некоторых вариантах осуществления может быть между значениями 10 мкм и 100 мкм, в некоторых вариантах осуществления между 15 мкм и 50 мкм и в некоторых вариантах осуществления между 18 мкм и 30 мкм. Слой 64 преобразования длины волны может быть, например, порошкообразным люминофором или квантовыми точками в органической или неорганической оболочке, нанесенными на устройство, например, путем распыления, электрофореза, многокомпонентного формования, нанесения по трафарету, трафаретной или струйной печати, осаждения, испарения, распыления или любым другим подходящим способом. Слой 64 преобразования длины волны может быть, например, предварительно образован и являться самонесущим слоем, таким как твердый керамический люминофор, образованный путем спекания, или люминофор на основе стекла. Такие самонесущие слои могут присоединяться непосредственно к устройству без клея или присоединяться посредством клея, как, например, силиконового клея. В некоторых вариантах осуществления слой 64 преобразования длины волны может быть многослойной структурой, содержащей материал прокладки с первым высоким коэффициентом преломления, нанесенным или прикрепленным непосредственно к области 12 n-типа со слоем люминофора, нанесенным поверх материала прокладки. Примеры подходящих люминофоров включают в себя люминофор с добавкой на основе алюминий-иттриевого граната, люминофор на основе нитрида и любые другие подходящие люминофоры.

В некоторых вариантах осуществления слой 64 преобразования длины волны является единственным материалом, который преобразует длину волны в устройстве. В некоторых вариантах осуществления для создания белого света или монохромного света других цветов слой 64 преобразования длины волны комбинируется с другими элементами, преобразующими длину волны, такими как другие люминофоры, квантовые точки, полупроводниковые элементы преобразования длины волны или пигменты.

В некоторых вариантах осуществления необязательные межсоединения 60 и 62, подходящие для присоединения структур, показанных на фиг.8, к другой структуре, такой как печатная плата, формируются на соединениях 56 и 58. Межсоединения 60 и 62 часто являются столбиковыми выводами из припоя, но может использоваться любое подходящее межсоединение. Столбиковые выводы 60 и 62 из припоя могут быть, например, сплавом олова, серебра и меди (SAC припой) или сплавом золота и олова. Припой может наноситься любым подходящим способом, включая, например, металлизацию. После металлизации структура впоследствии может оплавляться для сглаживания структуры и микроструктуры столбиковых выводов 60 и 62 из припоя.

Пластина устройств 33, присоединенная к опорным подложкам 34, может затем разрезаться на отдельные кристаллы светоизлучающего устройства. Поскольку устройства 33 и опорные подложки 34 разрезаются вместе, опорная подложка оказывается не более широкой, чем устройство, как показано на фиг.3, 4, 5, 6, 7, и 8. Разделение пластины на кристаллы может выполняться, например, обычным распиливанием, лазерной абляцией с использованием света с длиной волны 193 нм, 248 нм или 355 нм или с помощью резки струей воды. Разделение пластины на кристаллы также может выполняться посредством комбинации нарезания кристалла и механического разъединения, при этом нарезание выполняется, например, обычным распиливанием, лазерной абляцией с использованием света с длиной волны 193 нм, 248 нм или 355 нм или с помощью резки струей воды.

Поскольку вышеописанные устройства присоединяются к опорным подложкам на целой полупроводниковой пластине, варианты осуществления изобретения могут обеспечить эффективность и снижение стоимости по сравнению с обычными схемами, в которых устройство присоединяется к опорной подложке как кристалл-к-кристаллу. Например, эффективность достигается благодаря возможности обрабатывать светодиоды на уровне целой полупроводниковой пластины при многих операциях обработки, которые в обычных светодиодах обычно выполняются на пакетном уровне, включающем в себя удаление подложки для выращивания, огрубление поверхности полупроводника после удаления подложки для выращивания и формирование слоя преобразования длины волны.

В обычных полупроводниковых схемах с вертикальной интеграцией интегрируемые устройства номинально являются одинаковыми материалами или материалами, имеющими схожие коэффициенты теплового расширения (CTE). В связи с этим соединение пластин структур может выполняться при повышенных температурах. В случае устройства из нитрида III группы, выращенного на сапфире, и пластины, соединенной с кремниевой опорной подложкой полупроводниковой пластины, коэффициенты теплового расширения (CTE) сапфира и кремния значительно отличаются и соединение полупроводниковых пластин при повышенных температурах может привести к значительным внутренним напряжениям в соединенных структурах, что приведет к изгибу и разрушению соединенных структур во время их последующей обработки. В некоторых вариантах осуществления, описанных выше, устройства соединяются с опорными подложками при низкой температуре, что приводит к минимальным внутренним напряжениям в структурах, и что может улучшить пластические свойства. Например, в некоторых вариантах осуществления соединение выполняется при температуре меньше, чем 300°C и в некоторых вариантах осуществления между 230°C и 275°C или ниже. В некоторых вариантах осуществления, использующих соединяющие слои на основе кремния, соединение может выполняться при температуре более низкой чем 150°C.

В некоторых вариантах осуществления, поскольку опорная подложка пластины не обладает никакими топологическими элементами во время соединения, пластина устройств может присоединяться к пластине опорной подложки без детального выравнивания. Устройство и пластины опорной подложки должны быть просто грубо совмещены друг с другом, например, путем визуального совмещения, но не требуют точного совмещения рисунков топологических элементов на двух полупроводниковых пластинах. После соединения, маска для травления сквозных отверстий должна совмещаться с металлизациями светодиода, что может выполняться с помощью инфракрасного (ИК) совмещения (просматриванием через соединенные полупроводниковые пластины) или совмещением нижней поверхности полупроводниковой пластины (совмещением маски на стороне пластины опорной подложки с наблюдением за структурой светодиода, которая видна через прозрачную подложку для выращивания, такую как сапфир).

После подробного описания изобретения специалистам в данной области техники понятно, что с учетом настоящего описания могут выполняться модификации изобретения без отхода от сущности концепции изобретения, описанной в данном документе. Таким образом, это не означает, что объем изобретения ограничивается конкретными проиллюстрированными и описанными вариантами осуществления.

Структура светоизлучающего устройства содержит опорную подложку, содержащую тело и множество сквозных отверстий, проходящих через всю толщину тела; и полупроводниковое светоизлучающее устройство, содержащее светоизлучающий слой, размещенный между областью n-типа и областью p-типа, причем полупроводниковое светоизлучающее устройство присоединено к опорной подложке посредством диэлектрического соединяющего слоя; при этом опорная подложка является не более широкой, чем полупроводниковое светоизлучающее устройство, и при этом соединяющий слой является первым соединяющим слоем, образованным на полупроводниковом светоизлучающем устройстве, при этом упомянутая структура дополнительно содержит второй соединяющий слой, образованный на опорной подложке. Процесс обработки целой полупроводниковой пластины может снизить стоимость, позволяя выполнять на целой полупроводниковой пластине некоторые этапы обработки, которые обычно выполняются при разделении полупроводниковой пластины, а также повысить эффективность излучения.13 з.п. ф-лы, 10 ил.

1. Структура светоизлучающего устройства, содержащая:

опорную подложку, содержащую тело и множество сквозных отверстий, проходящих через всю толщину тела; и

полупроводниковое светоизлучающее устройство, содержащее светоизлучающий слой, размещенный между областью n-типа и областью p-типа, причем полупроводниковое светоизлучающее устройство присоединено к опорной подложке посредством диэлектрического соединяющего слоя;

при этом опорная подложка является не более широкой, чем полупроводниковое светоизлучающее устройство, и

при этом соединяющий слой является первым соединяющим слоем, образованным на полупроводниковом светоизлучающем устройстве, при этом упомянутая структура дополнительно содержит второй соединяющий слой, образованный на опорной подложке.

2. Структура по п.1, в которой область n-типа расположена с отступом от края полупроводникового светоизлучающего устройства.

3. Структура по п.2, дополнительно содержащая полимерный слой, размещенный между краем области n-типа и краем полупроводникового светоизлучающего устройства.

4. Структура по п.1, дополнительно содержащая металлический контакт, размещенный на области n-типа.

5. Структура по п.4, в которой металлический контакт проходит по боковой стенке на краю области n-типа.

6. Структура по п.4, в которой:

металлический контакт расположен с отступом от края области n-типа; и

отражающая диэлектрическая структура размещена на внешней части и боковой стенке области n-типа.

7. Структура по п.1, в которой соединяющий слой содержит множество металлических областей, отделенных, по меньшей мере, одной диэлектрической областью.

8. Структура по п.7, в которой множество сквозных отверстий, проходящих через всю толщину тела, открывают множество металлических областей.

9. Структура по п.1, в которой соединяющий слой содержит полимер.

10. Структура по п.9, в которой множество сквозных отверстий, проходящих через всю толщину тела, проходят через полимерный соединяющий слой к металлическим слоям на полупроводниковом светоизлучающем устройстве.

11. Структура по п.1, в которой первый и второй соединяющие слои являются диэлектрическими слоями.

12. Структура по п.1, в которой по меньшей мере один из первого и второго соединяющих слоев содержит оксид кремния.

13. Структура по п.1, в которой множество сквозных отверстий, проходящих через всю толщину тела, проходят как через первый, так и через второй соединяющие слои, чтобы открыть металлические слои на полупроводниковом светоизлучающем устройстве.

14. Структура по п.1, дополнительно содержащая слой преобразования длины волны, который размещен на полупроводниковом светоизлучающем устройстве.

| US2010072489A1, 25.03.2010 | |||

| JP2010103186A, 06.05.2010 | |||

| US2005023548A1, 03.02.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОИЗЛУЧАЮЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2177189C2 |

Авторы

Даты

2016-12-20—Публикация

2012-05-22—Подача