Область техники, к которой относится изобретение

Настоящее изобретение относится к способам изготовления клеящегося к телу впитывающего изделия, отличающегося незначительным скручиванием или отсутствием скручивания, и ориентированного в машинном направлении. Описаны различные способы конструирования индивидуальных, клеящихся к телу впитывающих изделий, которые позволяют уменьшить или исключить остаточное растяжение в оболочке, которое присутствует в местах крепления элементов.

Уровень техники

Было предложено несколько способов изготовления клеящихся к телу впитывающих изделий. Клеящиеся к телу впитывающие изделия в общем состоят из элементов, которые слоями прикреплены к эластичной оболочке, которая в процессе сборки находится, в общем, в напряженном (натянутом) состоянии. При сборке создается композитное полотно для получения индивидуальных впитывающих изделий. Когда отдельные клеящиеся к телу впитывающие изделия штампом вырубают из указанного композитного полотна, индивидуальные изделия скручиваются в направлении эластичного материала оболочки в тех местах, где материал прикреплен к элементам. Это происходит из-за остаточного растяжения, которое присутствует в материале оболочки в области крепления слоев.

Скручивание клеящихся к телу впитывающих изделий нежелательно, поскольку оно может мешать снятию защитной полоски, креплению к телу и способности изделия оставаться прикрепленным к телу. Скручивание изделия в зоне впитывания может также мешать прилеганию и созданию уплотнения посредством изделия. Скрученные изделия также труднее переворачивать, складывать и упаковывать, за счет чего возрастает количество дефектов и время простоя машины.

Соответственно, имеется потребность в способе изготовления клеящихся к телу впитывающих изделий, который уменьшал бы вероятность скручивания или исключал скручивание конечных изделий, и тем самым облегчал бы процесс изготовления и удовлетворял потребителей.

Раскрытие изобретения

Установлено, что скручивание клеящихся к телу впитывающих изделий можно уменьшить или исключить, если селективно уменьшить или исключить упругое натяжение оболочки в тех местах, где должны быть прикреплены компоненты клеящегося к телу впитывающего изделия, такие как пакет переноса липкого слоя или впитывающий компонент, с целью получения композитного полотна впитывающего изделия. Соответственно, согласно настоящему изобретению в одном его аспекте, предлагается способ изготовления клеящихся к телу впитывающих изделий, ориентированных в машинном направлении, содержащий этапы, на которых: подают эластичное полотно материала оболочки, в котором определено продольное и поперечное направление, натягивают полотно материала оболочки в продольном направлении, блокируют по меньшей мере один участок натянутого полотна материала оболочки в продольном направлении, чтобы получить продольно заблокированную зону, прикрепляют по меньшей мере один компонент по меньшей мере к части продольно заблокированной зоны, чтобы получить полотно композитного материала, и производят резку полотна композитного материала, чтобы получить впитывающее изделие определенного размера и формы.

Согласно настоящему изобретению в другом его аспекте, предлагается способ изготовления клеящихся к телу впитывающих изделий, ориентированных в машинном направлении, содержащий этапы, на которых: подают эластичное полотно материала оболочки, в котором определено продольное и поперечное направление, поддерживают эластичное полотно материала оболочки в ненатянутом состоянии, прикрепляют по меньшей мере один компонент к ненатянутому эластичному полотну материала оболочки, чтобы получить полотно композитного материала, и производят резку полотна композитного материала, чтобы получить впитывающее изделие определенного размера и формы.

Согласно настоящему изобретению в еще одном его аспекте, предлагается способ изготовления клеящихся к телу впитывающих изделий, ориентированных в машинном направлении, содержащий этапы, на которых: подают активируемое полотно материала оболочки, в котором определено продольное и поперечное направление, активируют часть полотна материала оболочки с интервалами в продольном направлении, чтобы создать активированные и неактивированные участки полотна материала оболочки в продольном направлении, прикрепляют по меньшей мере один компонент по меньшей мере к одному неактивированному участку полотна материала оболочки, чтобы получить полотно композитного материала, и производят резку полотна композитного материала, чтобы получить впитывающее изделие определенного размера и формы.

Согласно настоящему изобретению в еще одном его аспекте, предлагается способ изготовления клеящихся к телу впитывающих изделий, ориентированных в машинном направлении, содержащий этапы, на которых: подают полотно материала оболочки, в котором имеются эластичные и неэластичные зоны, прикрепляют по меньшей мере один компонент к неэластичной зоне полотна материала оболочки, чтобы получить полотно композитного материала, и производят резку полотна композитного материала, чтобы получить впитывающее изделие определенного размера и формы.

Согласно настоящему изобретению в еще одном его аспекте, предлагается способ изготовления клеящихся к телу впитывающих изделий, ориентированных в машинном направлении, содержащий этапы, на которых: подают полотно материала оболочки, прикрепляют пакет переноса липкого слоя к полотну материала оболочки, чтобы получить первое композитное полотно, производят резку первого композитного полотна, чтобы получить отдельные детали, прикрепляют впитывающий компонент к указанным отдельным деталям, чтобы получить второе композитное полотно, и производят резку второго композитного полотна, чтобы получить впитывающее изделие определенного размера и формы.

Краткое описание чертежей

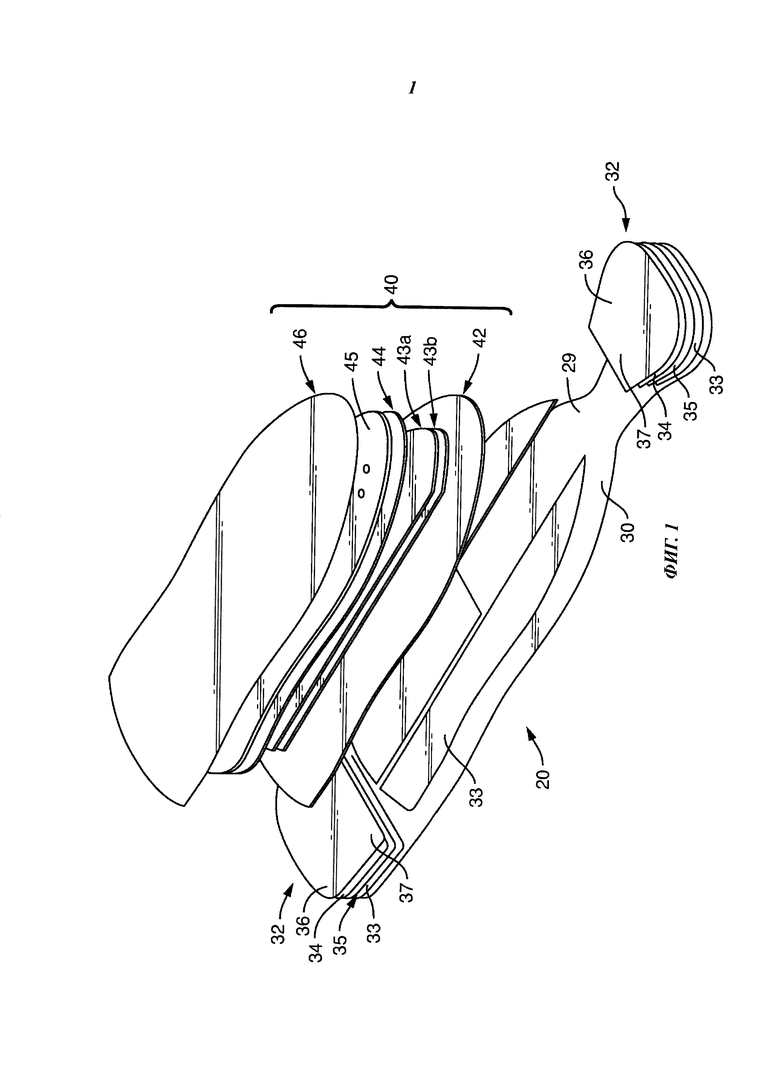

Фиг.1 в разобранном виде изображает клеящееся к телу впитывающее изделие, соответствующее одному варианту осуществления настоящего изобретения.

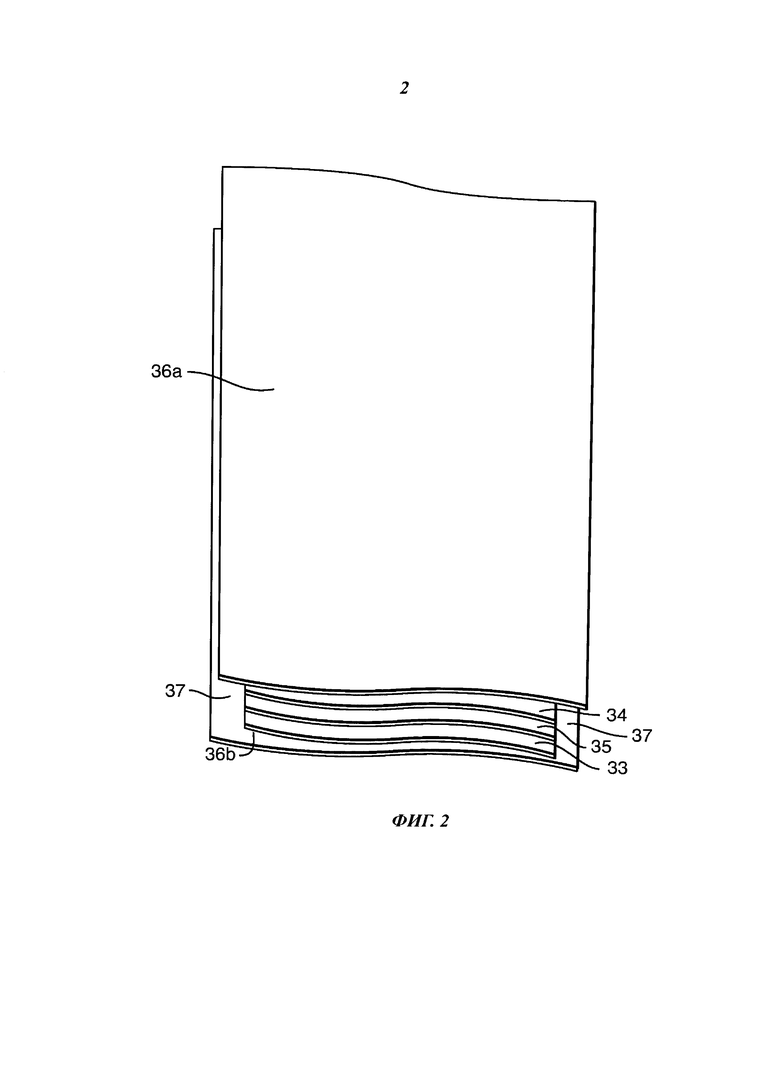

Фиг.2 изображает разрез пакета переноса липкого слоя, соответствующего одному варианту осуществления настоящего изобретения.

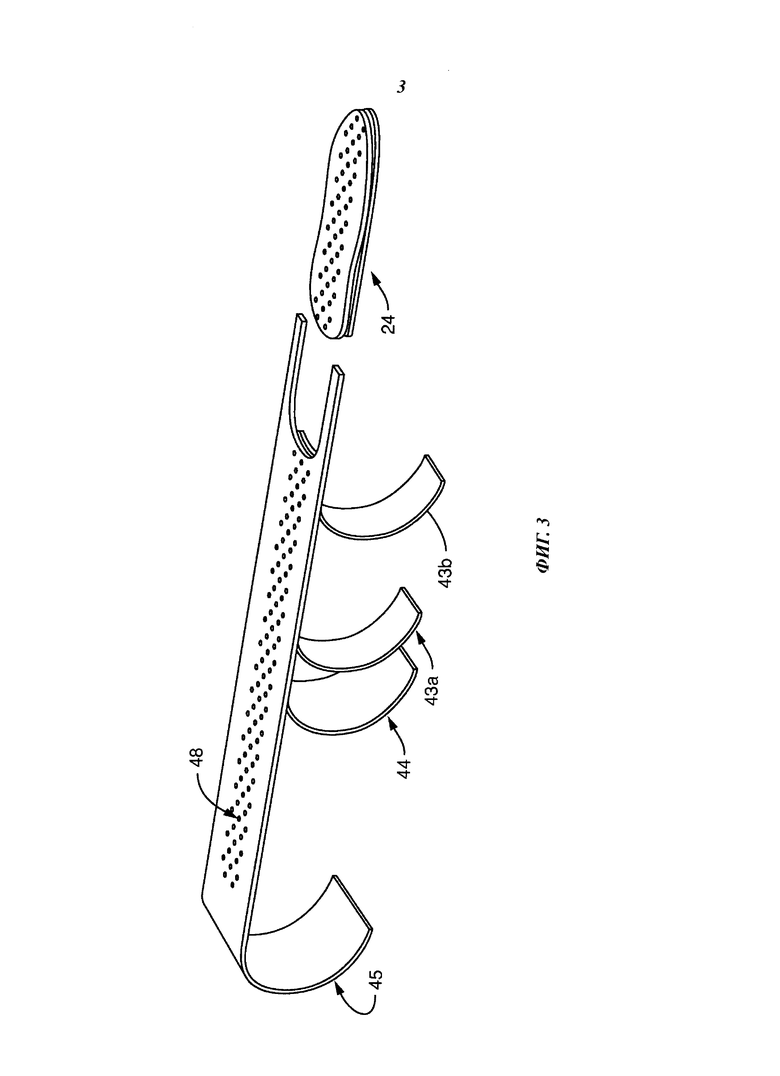

Фиг.3 изображает один способ изготовления впитывающей структуры, соответствующий одному варианту осуществления настоящего изобретения.

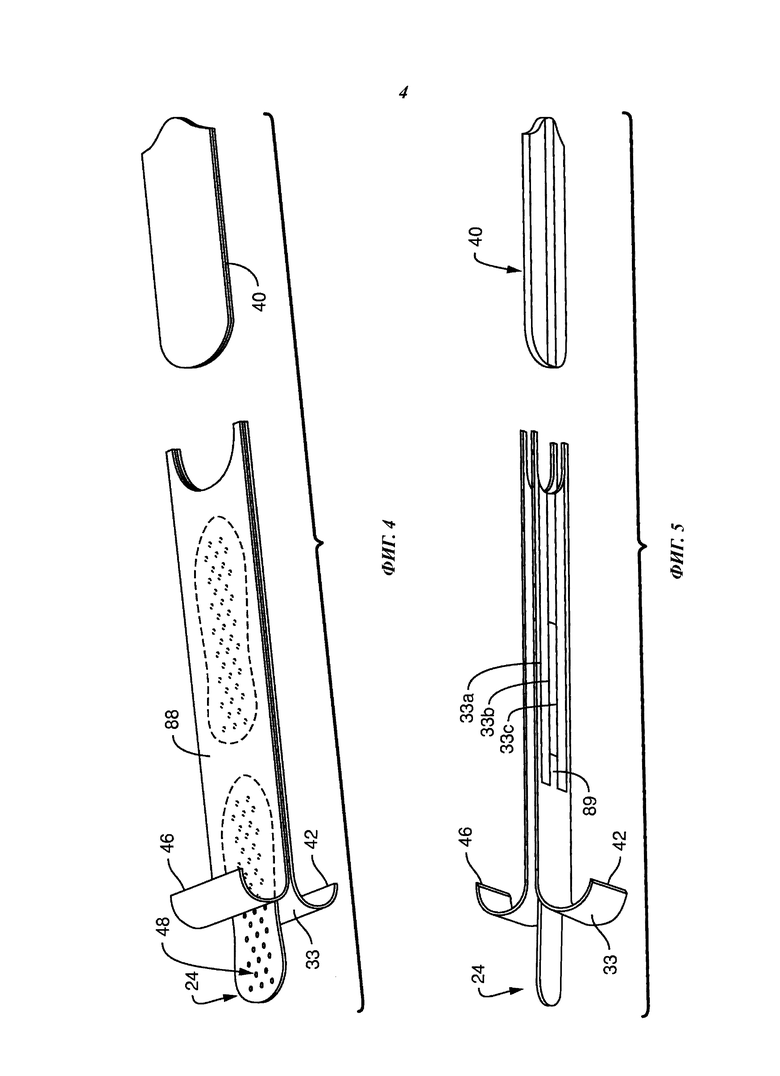

Фиг.4 изображает способ изготовления впитывающего компонента, ориентированного в машинном направлении, в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг.5 изображает способ изготовления впитывающего изделия, ориентированного в машинном направлении, в соответствии с одним вариантом осуществления настоящего изобретения.

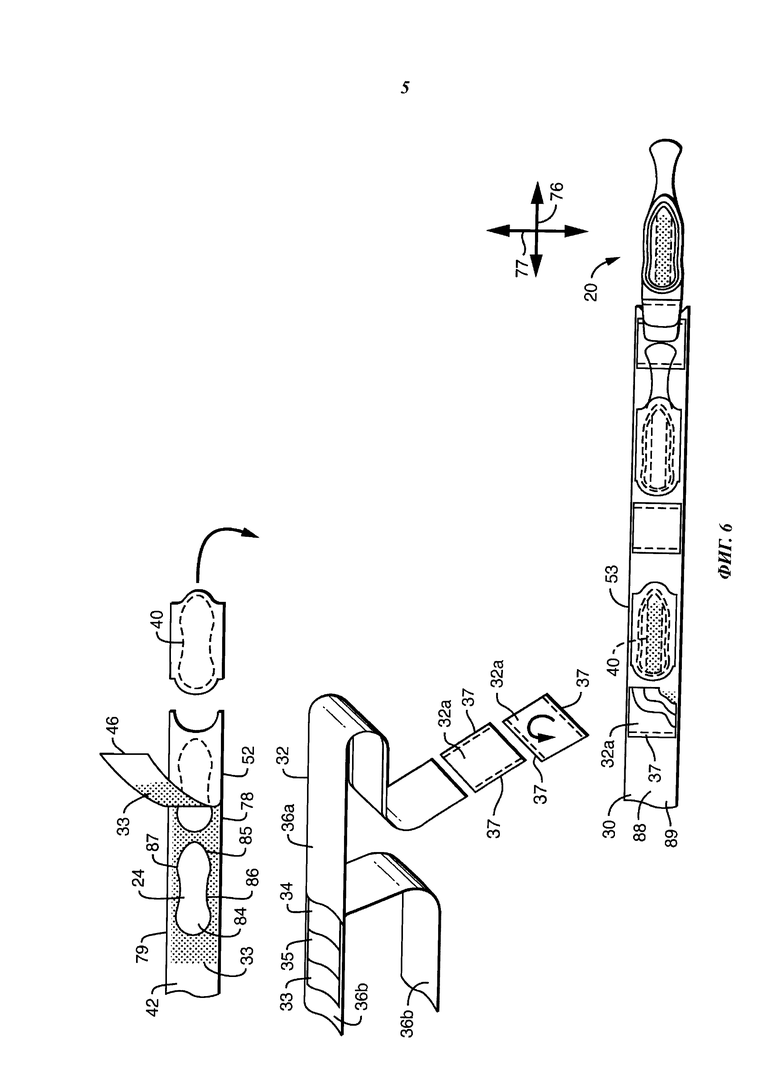

Фиг.6 изображает способ изготовления клеящегося к телу впитывающего изделия, ориентированного в машинном направлении, в соответствии с другим вариантом осуществления настоящего изобретения.

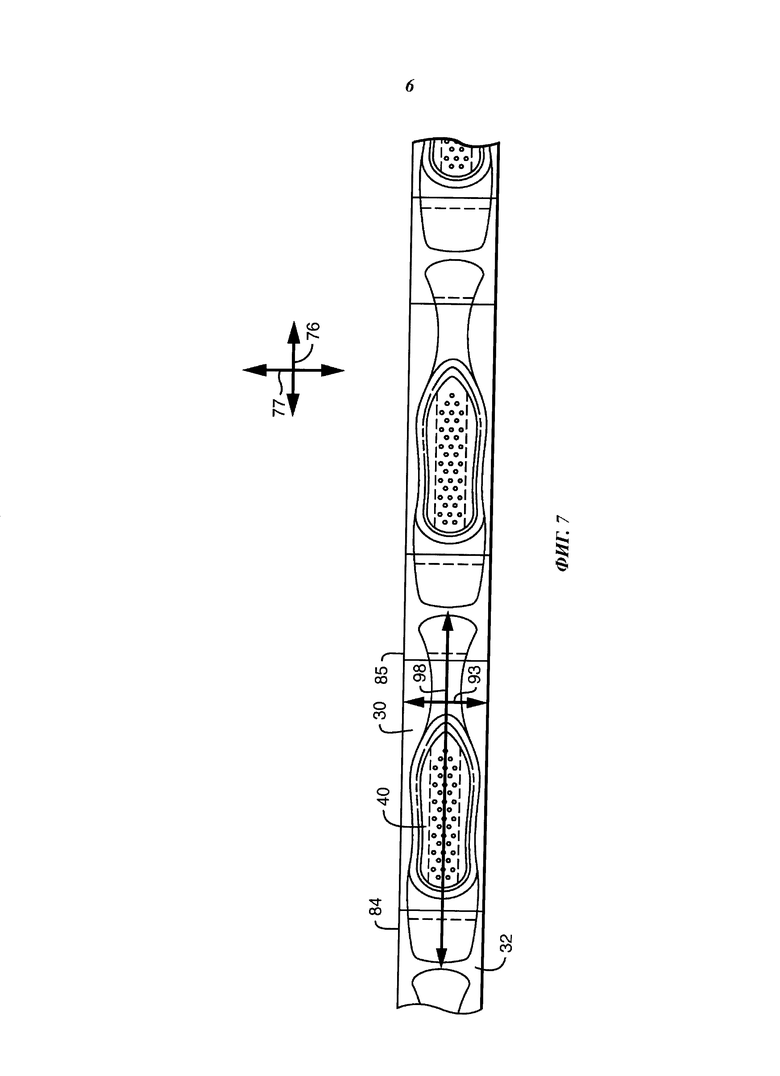

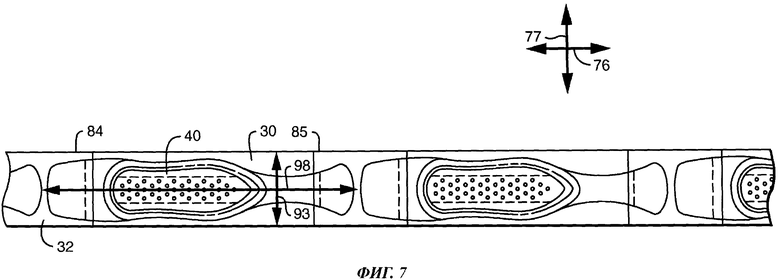

Фиг.7 представляет вид сверху полотна клеящихся к телу впитывающих изделий, в соответствии с еще одним вариантом осуществления настоящего изобретения.

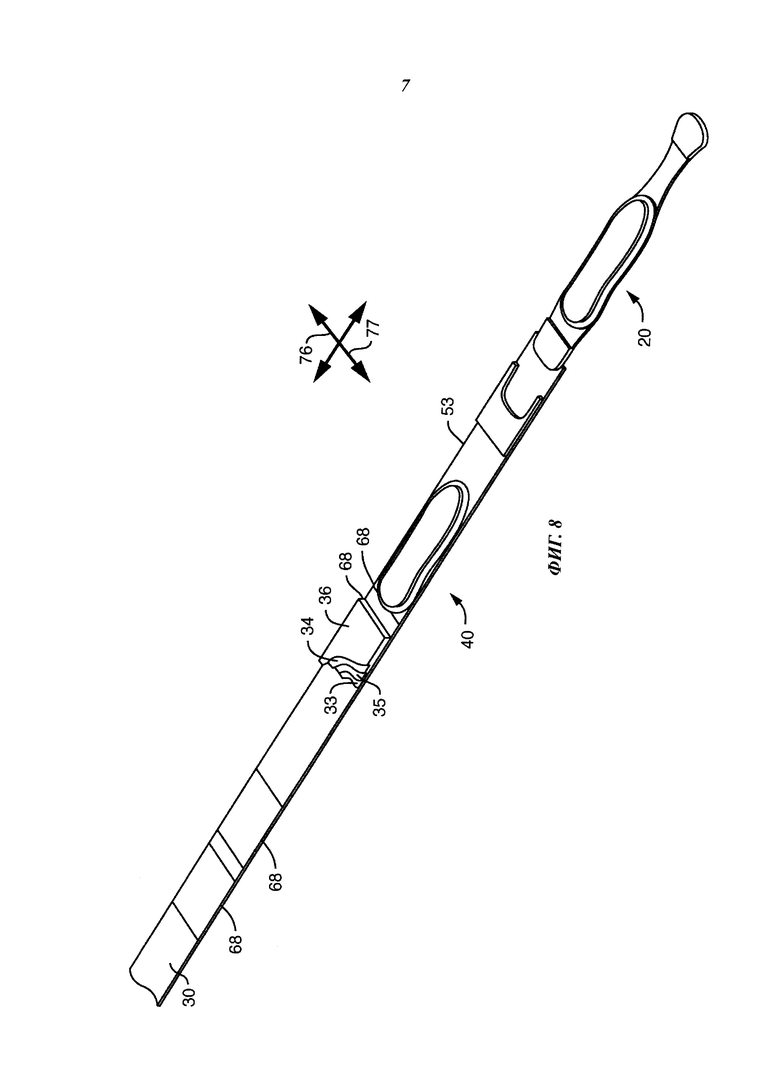

Фиг.8 изображает способ изготовления клеящегося к телу впитывающего изделия, ориентированного в машинном направлении, в соответствии с другим вариантом осуществления настоящего изобретения.

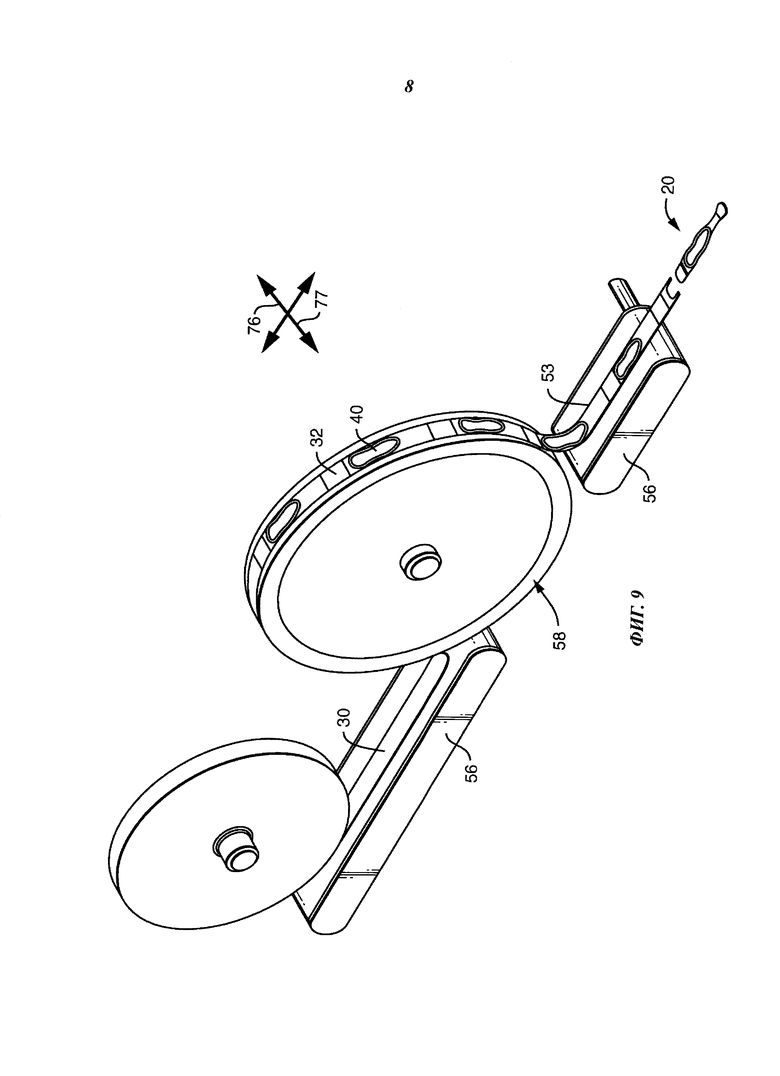

Фиг.9 изображает способ изготовления клеящегося к телу впитывающего изделия, ориентированного в машинном направлении, в соответствии с еще одним вариантом осуществления настоящего изобретения.

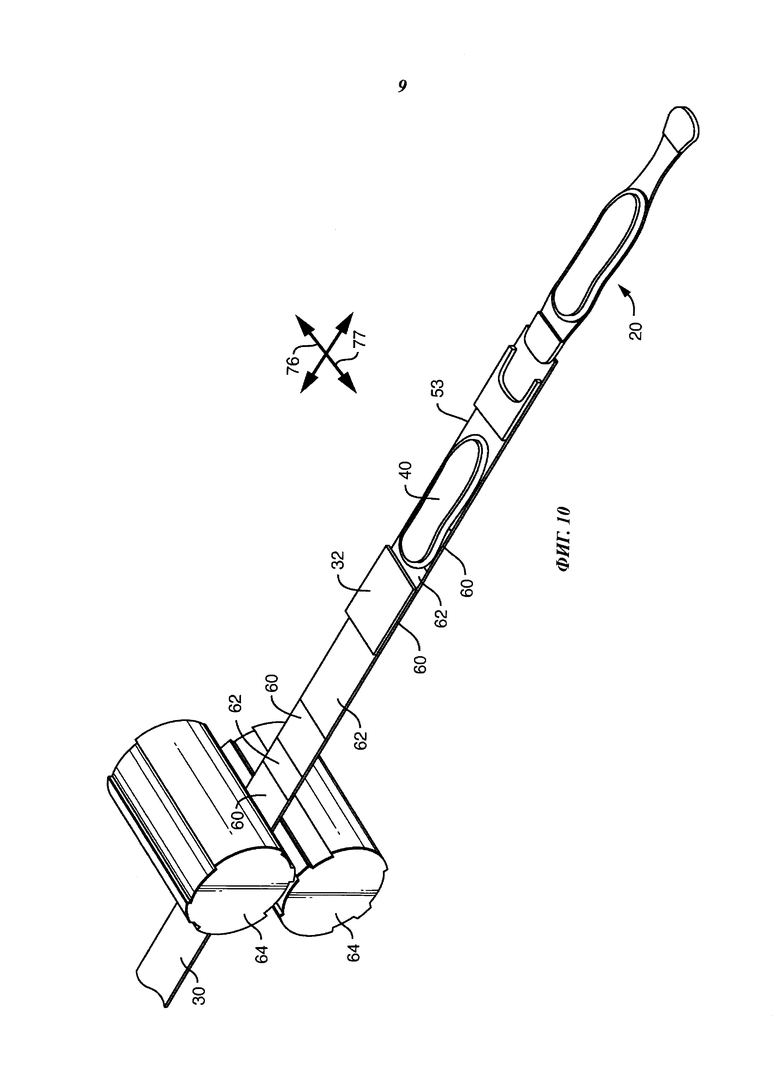

Фиг.10 изображает способ изготовления клеящегося к телу впитывающего изделия, ориентированного в машинном направлении, в соответствии с другим вариантом осуществления настоящего изобретения.

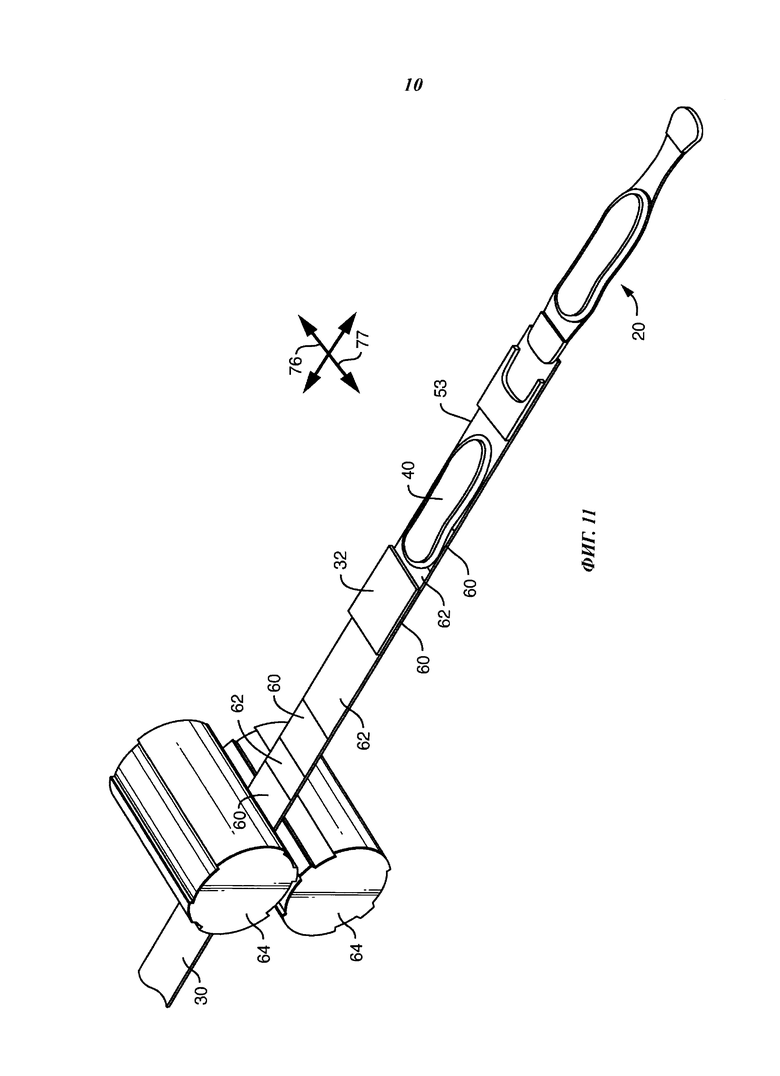

Фиг.11 изображает способ изготовления клеящегося к телу впитывающего изделия, ориентированного в машинном направлении, в соответствии с еще одним вариантом осуществления настоящего изобретения.

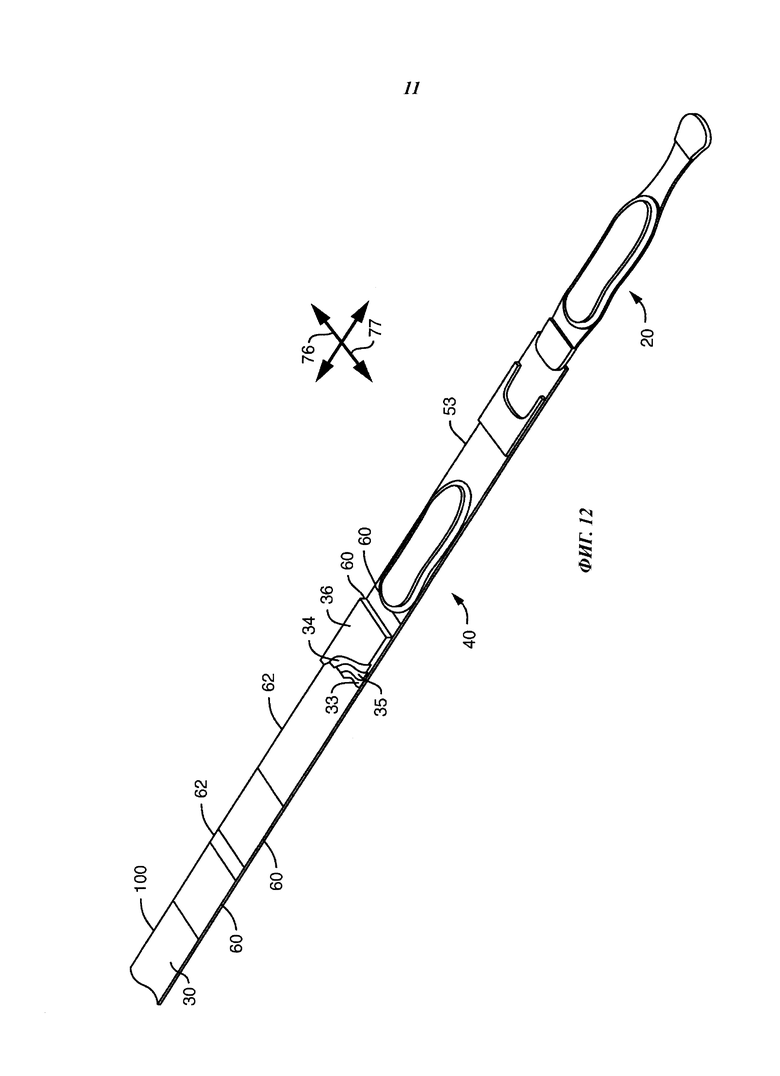

Фиг.12 изображает способ изготовления клеящегося к телу впитывающего изделия, ориентированного в машинном направлении, в соответствии с другим вариантом осуществления настоящего изобретения.

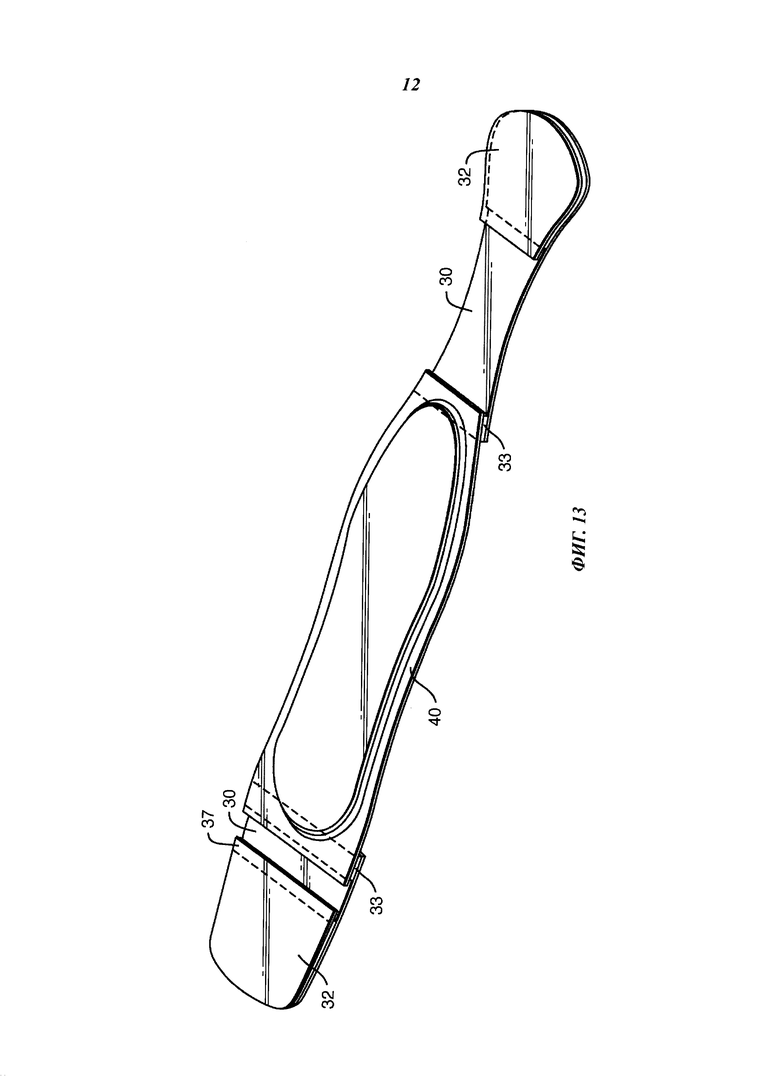

Фиг.13 изображает многосегментное клеящееся к телу впитывающее изделие, соответствующее еще одному варианту осуществления настоящего изобретения. Настоящее изобретение предлагает способы изготовления многосегментных клеящихся к телу впитывающих изделий, ориентированных в машинном направлении.

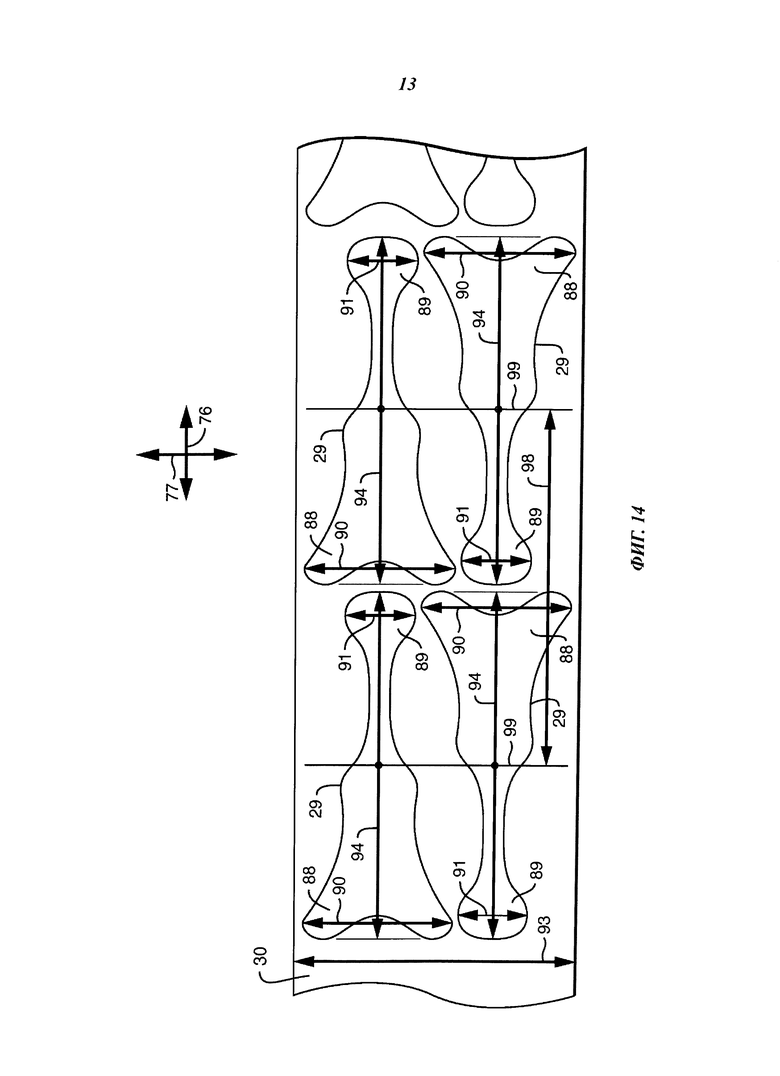

Фиг.14 изображает многополосную схему уплотненного размещения выкроек клеящихся к телу впитывающих изделий, ориентированных в машинном направлении, для одного варианта изготовления.

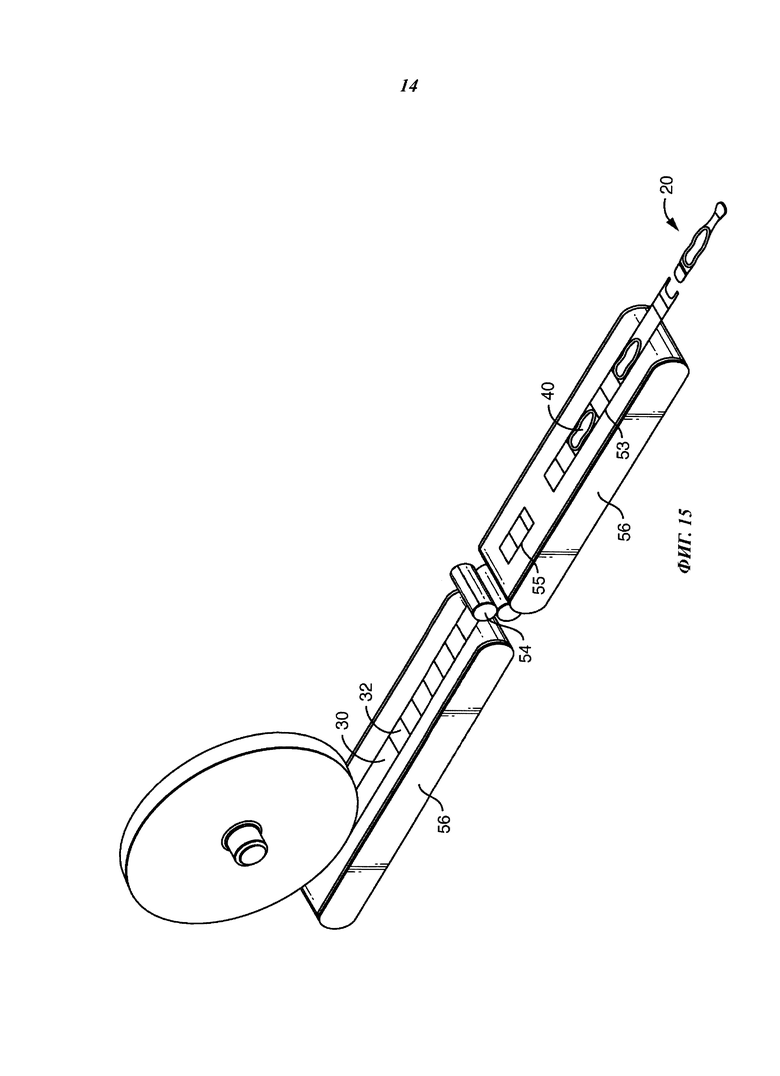

Фиг.15 изображает способ изготовления клеящегося к телу впитывающего изделия, ориентированного в машинном направлении, в соответствии с еще одним вариантом осуществления настоящего изобретения, точнее - способ изготовления многосегментного клеящегося к телу впитывающего изделия.

Определения

Следует отметить, что использованные в настоящем описании термины «содержит», «содержащий» и другие производные от глагола «содержать» подразумевают, что в перечне, который они описывают, допускается присутствие и других неуказанных признаков, элементов, целых чисел, этапов или компонентов, и не исключают возможности присутствия или добавления одного или более иных признаков, элементов, целых чисел, этапов или компонентов.

Понятие «впитывающая структура» относится к сердцевине впитывающего изделия, которая работает с жидкостью, и может включать в себя, помимо других возможных, один или более следующих компонентов: пух целлюлозы, супервпитывающий материал, коформ (coform), впитывающий губчатый материал, материал, тормозящий выброс жидкости, или влагоотводящий материал, но не включает верхний изолирующий лист или задний изолирующий лист.

Понятие «впитывающий компонент» может включать в себя, помимо других возможных, один или более следующих компонентов: вышеописанную впитывающую структуру, проницаемый для жидкости верхний изолирующий лист, непроницаемый для жидкости задний изолирующий лист, или фиксирующий клеящий состав.

Термин «пакет переноса липкого слоя», в том смысле, в каком он употребляется в настоящем описании, в целом относится к клеевому участку клеящегося к телу впитывающего изделия, который обеспечивает приклеивание изделия к потребителю. В определенных предпочтительных вариантах осуществления изобретения, пакет переноса липкого слоя содержит нижнюю снимаемую полоску, слой конструкционного клеящего состава, липкий слой для фиксации на теле, нетканую основу и верхнюю снимаемую полоску.

Термин «прикреплять» и его производные, в том смысле, в каком они употребляются в настоящем описании, относятся к соединению, склеиванию, сочленению, связыванию, сшиванию и т.п. вместе двух элементов. Два элемента следует считать скрепленными друг с другом, когда они образуют друг с другом одно целое, или связаны друг с другом непосредственно или косвенно, когда каждый непосредственно соединен с промежуточными элементами. Понятие «прикреплять» и его производные включают варианты неразборного крепления, разборного крепления или возможности многократного крепления. Кроме того, прикрепление может окончательно осуществляться в процессе изготовления изделия или это может осуществлять конечный потребитель.

Термин «обращенная к телу», в том смысле, в каком он употребляется в настоящем описании, означает поверхность или сторону изделия, которая, как задумано, должна быть ориентирована в направлении тела или расположена с примыканием к телу того, кто будет носить изделие в ходе обычного применения. Термин «обращенная к одежде» означает поверхность или сторону, которая по отношению к обращенной к телу поверхности расположена на противоположной стороне изделия. Обращенная к одежде поверхность это наружная поверхность изделия, которая, как задумано, в ходе обычного применения должна быть ориентирована в сторону от тела. Обращенная к одежде поверхность в процессе ношения изделия в общем ориентирована в направлении белья или расположена с примыканием к белью или одежде потребителя.

Термин «соединенный», в том смысле, в каком он употребляется в настоящем описании, подразумевает непосредственное соединение или косвенное соединение. Предполагается, что при непосредственном соединении элементы находятся в контакте друг с другом, или скреплены друг с другом. При косвенном соединении предполагается, что между двух элементов находятся один или более промежуточных элементов, которые скреплены или «соединены» вместе. Промежуточные элементы могут быть присоединенными.

Термины «эластичный» и «высокоэластичный», а также «эластомерный», в том смысле, в каком они употребляются в настоящем описании, в общем относятся к такому свойству материала или композита, благодаря которому материал стремится восстановить свой первоначальный размер и форму после снятия усилия, вызывающего деформацию - т.е. к свойству упругости. Эластичный материал это материал, обладающий способностью к удлинению и свойством восстанавливать свой размер и форму. Предпочтительно, чтобы способный к эластичному удлинению материал демонстрировал удлинение по меньшей мере на 25% первоначальной длины в ненапряженном состоянии (процентное удлинение относится к увеличению первоначальной длины ненапряженного материала, т.е. 0% относится к первоначальной длине ненапряженного материала) в направлении приложенной силы, и при снятии приложенной силы восстанавливал по меньшей мере 10% от своего удлинения. В общем предпочтительно, чтобы эластомерный материал или композит был способен к удлинению на величину приблизительно от 25% первоначальной длины в ненапряженном состоянии (т.е. его длина увеличивалась на 25% от длины в ненапряженном состоянии) до 200% первоначальной длины в ненапряженном состоянии; например, предпочтительно, чтобы удлинение составляло по меньшей мере приблизительно 50-100% первоначальной длины в ненапряженном состоянии.

Термин «ориентированный в машинном направлении», в том смысле, в каком он употребляется в настоящем описании, в общем относится к ориентации изготовленных впитывающих изделий. Например, в соответствии с фиг.7, где наибольший размер 98 впитывающего изделия ориентирован по существу параллельно направлению 76 движения композитного полотна 53, можно сказать, что изготовление впитывающего изделия происходит в машинном направлении 76, и само изделие «ориентировано в машинном направлении». И наоборот, если бы наибольший размер 98 впитывающего изделия был ориентирован по существу перпендикулярно направлению 76 движения полотна, то можно было бы сказать, что изготовление впитывающего изделия происходит в «направлении перпендикулярном машинному».

Термин «ненапряженное» «ненатянутое», в том смысле, в каком он употребляется в настоящем описании, для характеристики состояния полотна материала, не означает, что напряжение или натяжение отсутствует вообще. Чтобы работать с движущимся полотном, какая-то умеренная величина натяжения необходима, чтобы удерживать полотно или материал на месте. Соответственно, «ненатянутое» полотно или материал имеет натяжение достаточное, чтобы обрабатывать материал, но меньшее того натяжения, какое требуется для существенной деформации материала (например, его сужения)

Осуществление изобретения

В целом, настоящее изобретение относится к способам изготовления клеящегося к телу впитывающего изделия, ориентированного в машинном направлении, и отличающегося незначительным скручиванием или отсутствием скручивания. Ниже рассмотрены различные способы конструирования индивидуальных, клеящихся к телу впитывающих изделий, которые уменьшают величину остаточного растяжения или исключают остаточное растяжение оболочки, к которой крепятся такие компоненты, как впитывающая структура или пакет переноса липкого слоя. Исключение скручивания важно для облегчения пользования клеящимся к телу впитывающим изделием, особенно в местах, где изделие фиксируется на теле потребителя. За счет исключения скручивания может быть улучшено как прилегание, так и действие клеящегося к телу впитывающего изделия.

На фиг.1 изображен вариант осуществления клеящегося к телу впитывающего изделия 20. Клеящееся к телу изделие 20 содержит клеящуюся к телу оболочку 29 и впитывающий компонент 40. Строение клеящейся к телу оболочки 29 может быть разным в зависимости от способа изготовления. Например, как будет более подробно рассмотрено ниже, способ изготовления содержит операцию блокирования участков материала 30 оболочки или крепления компонентов к материалу 30 оболочки, в то время пока оболочка находится в ненапряженном состоянии, при этом материал 30 оболочки может представлять собой растягивающийся многослойный материал из тканых или нетканых полотен с силиконовым полимером, причем силиконовый полимер может обладать клеящими свойствами. В данном аспекте, вторая сторона оболочки может представлять собой тканый или нетканый материал, а первая сторона - силиконовый полимер. Например, согласно одному варианту осуществления, материал 30 оболочки может представлять собой растягивающийся многослойный материал из тканых или нетканых полотен, к примеру, нетканый композит, содержащий перфорированную эластичную пленку, раскрытую в патентной заявке США 2008/0095978, содержание которой включено в настоящее описание способом, соответствующим настоящему описанию.

Клеящаяся к телу оболочка 29 также содержит липкий слой для фиксации на теле, например, Пакет Переноса Липкого Слоя ППЛС (ATL) 32. На фиг.2 представлено предпочтительное строение ППЛС (ATL) 32. В данном варианте осуществления, ППЛС (ATL) 32 состоит из нижней снимаемой полоски 36b, конструкционного клеящего состава 33, липкого слоя 34 для фиксации на теле, нетканой основы 35, и верхней снимаемой полоски 36а. Конструкционный клеящий состав 33 может представлять собой, например, материал Easymelt 34-5610 (от компании Nation Starch Chemical Co., Bridgewater, NJ), липкий слой для фиксации на теле, может представлять собой материал BMS gel 4а (от компании Biomed Sciences, Inc., Allentown, PA), нетканая основа 35 может быть выполнена, например, из нетканого полотна из вискозы/полиэстера, изготовленного по технологии Спанлейс (Spunlace) (от компании Biomed Sciences, Inc., Allentown, PA), а снимаемая полоска 36 может быть, например, из разделительной бумаги 24KSA (от компании Tekkote Co., Leonia, NJ).

Согласно одному варианту осуществления изобретения, ППЛС (ATL) 32, содержащий снимаемую полоску 36, липкий слой 34 для фиксации на теле, и нетканую основу 35, может быть изготовлен способом, при котором подготавливают полотно нетканой основы 35, подготавливают полотно снимаемой полоски 36а, наносят липкий слой 34 для фиксации на теле на снимаемую полоску 36а, и вулканизируют липкий слой 34, например, путем облучения его ультрафиолетовым светом. Как только произойдет вулканизация липкого слоя 34, его наслаивают на нетканую основу 35. В предпочтительном варианте осуществления изобретения, липкий слой для фиксации на теле более узок, чем снимаемая полоска 36а, и он может быть более узким, чем нетканая основа 35. Это приводит к тому, что на боковых внутренних краях ППЛС (ATL) 32 образуется язычок 37, который потребитель может захватывать пальцами. В наиболее предпочтительном варианте осуществления изобретения, ППЛС (ATL) 32 изготовляют с несколькими значениями ширины, разрезают на индивидуальные полосы и наматывают на сердечники.

Согласно другому варианту осуществления изобретения, ППЛС (ATL) 32, содержащий нижнюю снимаемую полоску 36b, конструкционный клеящий состав 33, нетканую основу 35, липкий слой 34 для фиксации на теле и верхнюю снимаемую полоску 36а, может быть изготовлен способом, при котором подготавливают полотно нижней снимаемой полоски 36b, подготавливают полотно нетканой основы 35, наносят конструкционный клеящий состав 33 на нетканую основу 35, и наслаивают нетканую основу 35 с конструкционным клеящим составом 33 на нижнюю снимаемую полоску 36b. Подготавливают полотно верхней снимаемой полоски 36а, наносят на верхнюю снимаемую полоску 36а липкий слой 34 для фиксации на теле, и производят его вулканизацию. Верхнюю снимаемую полоску 36а с вулканизированным липким слоем 34 для фиксации на теле наслаивают на многослойную структуру, состоящую из нетканой основы 35, конструкционного клеящего состава 33 и нижней снимаемой полоски 36b.

Согласно еще одному варианту осуществления изобретения, ППЛС (ATL) 32, содержащий нижнюю снимаемую полоску 36b, конструкционный клеящий состав 33, нетканую основу 35, липкий слой 34 для фиксации на теле и верхнюю снимаемую полоску 36а, может быть изготовлен способом, при котором подготавливают полотна нижней снимаемой полоски 36b и нетканой основы 35, которые подают в технологический процесс, при этом на нетканую основу 35 наносят конструкционный клеящий состав 33, и композит, состоящий из нетканой основы 35 и конструкционного липкого состава, наслаивают на нижнюю снимаемую полоску 36b. Подготавливают полотно верхней снимаемой полоски 36а, на указанное полотно в виде отдельных участков наносят липкий слой 34 для фиксации на теле, и производят вулканизацию слоя 34. Верхнюю снимаемую полоску с отдельными участками вулканизированного липкого слоя 34 для фиксации на теле наслаивают на многослойную структуру, состоящую из нетканой основы 35, конструкционного клеящего состава 33 и нижней снимаемой полоски 36b. В данном варианте осуществления изобретения, отдельные участки липкого слоя для фиксации на теле позволяют сформировать поперечные участки 37, предназначенные для захвата пальцами потребителем. Нижняя снимаемая полоска 36b и конструкционный клеящий состав 33 пакета ППЛС (ATL) 32 могут требоваться, а могут и не требоваться в зависимости от способа изготовления клеящегося к телу впитывающего изделия 20.

Согласно еще одному варианту осуществления изобретения, ППЛС (ATL) 32, содержащий нижнюю снимаемую полоску 36b, конструкционный клеящий состав 33, нетканую основу 35, липкий слой 34 для фиксации на теле и верхнюю снимаемую полоску 36а, может быть изготовлен способом, при котором подготавливают полотна нетканой основы 35 и снимаемой полоски 36а, которые подают в технологический процесс. Снимаемую полоску 36а С-образно складывают саму с собой, формируя участок 37 для захватами пальцами. Липкий слой 34 для фиксации на теле наносят на снимаемую полоску 36а, вулканизируют, и полоску 36а со слоем 34 наслаивают на многослойную структуру, состоящую из нетканой основы 35, конструкционного клеящего состава и нижней снимаемой полоски 36b.

Помимо материала 30 оболочки и ППЛС (ATL) 32, клеящееся к телу впитывающее изделие 20 может содержать впитывающий компонент 40, который в общем прикреплен к первой стороне материала 30 оболочки. Крепление может быть несъемным, то есть не предполагающим снятия впитывающего компонента 40 потребителем изделия 20. В ином варианте, конструкция впитывающего компонента 40 может предусматривать возможность ее съема потребителем, то есть потребитель изделия 20 может снимать впитывающий компонент 40 и заменять его другим впитывающим компонентом 40 или вообще ничего не ставить на его место. В соответствии с некоторыми аспектами изобретения, когда предусмотрено несъемное крепление впитывающего компонента 40 к материалу 30 оболочки, то есть не предполагается, что потребитель будет снимать впитывающий компонент 40, могут быть использованы различные средства крепления, например такие как конструкционный клеящий состав. Примерами применимых конструкционных клеящих составов могут служить любые клеи, которые будут эффективно удерживать впитывающий компонент 40 на месте, то есть, чтобы он не отделялся от материала 30 оболочки. Предлагаемые на рынке конструкционные клеящие составы, пригодные для применения в настоящем изобретении, включают, например, клеи Rextac™, выпускаемые компанией Huntsman Polymers, Houston, ТХ. Для удержания впитывающего компонента 40 на материале 30 оболочки могут быть использованы и другие средства, среди которых - способы соединения, известные в данной области техники, помимо других возможных включающие соединение давлением, клеевое соединение, соединение адгезионным клеем, соединение когезионным клеем, термическую сварку, ультразвуковую сварку, соединение тиснением, соединение обжатием, соединение пневмоперепутыванием, соединение плавлением, соединение типа Velcro и т.п., а также комбинации указанных средств.

Когда предпочтительным является съемное крепление впитывающего компонента 40, указанный компонент удерживают на материале 30 оболочки такими средствами, которые позволяют потребителю снимать впитывающий компонент 40. Одним таким средством, позволяющим удерживать впитывающий компонент 40, является использование контактного клея. Подходящие контактные клеи включают, помимо других возможных, и любые контактные клеи, предлагаемые на рынке. Примерами подходящих контактных клеев, пригодных для съемного крепления впитывающего компонента 40 к материалу 30 оболочки, могут служить контактные клеи, поставляемые компанией National Starch, Bridgewater, NJ.

Согласно определенным вариантам осуществления изобретения, может быть полезным, чтобы впитывающий компонент 40 содержал задний изолирующий лист 42, а в более предпочтительном варианте - задний изолирующий лист непроницаемый для жидкостей. Задний изолирующий лист может обеспечивать впитывающему компоненту 40 непроницаемость в отношении жидкостей, так чтобы любые жидкости, поступающие во впитывающую структуру 24, не проникали сквозь нее в одежду потребителя. Один пример из предлагаемых на рынке изолирующих листов - это заградительный материал ХР-3473а, поставляемый компанией Huntsman Packaging Corporation, Houston, TX.

Впитывающая структура 24 может также содержать влагоотводящие слои 43а и 43b, которые могут быть выполнены из микроволокна, полученного по технологии «meltblown», например, материала плотностью 50 г/м2, поставляемого на рынок компанией Yuhan-Kimberly Ltd., Korea. Впитывающая структура 24 может также содержать сорбирующий слой 44, впускной слой 45 и верхний изолирующий лист 46. Сорбирующий слой 44 может содержать один или несколько слоев поглощающих материалов, таких как волоконные материалы и/или, например, супервпитывающие материалы. В каждом из слоев могут содержаться одни и те же материалы или разные материалы. Материалы, которые могут быть использованы для изготовления сорбирующего слоя 44, включают те материалы, которые традиционно используются во впитывающих изделиях, а именно такие материалы как, например, целлюлоза, распушенная целлюлоза, вискоза, хлопок, и полимеры, полученные по технологии «meltblown», такие как полиэстер, полипропилен или коформ (coform). Коформ представляет собой комбинированное волокно, полученное путем раздува расплавленных полимеров, таких как полипропилен, а также поглощающих штапельных волокон, таких как целлюлоза. Желательным материалом является распушенная целлюлоза, поскольку она имеет низкую стоимость, сравнительно легко получается и обладает хорошей поглощающей способностью.

В предпочтительном варианте осуществления изобретения, клеящееся к телу впитывающее изделие 20 содержит снимаемую полоску 36, которая выступает в продольном (машинном) направлении 76 за пределы липкого слоя 34 для фиксации на теле, образуя участок, который потребитель может захватывать пальцами, и который также известен, как язычок 37. Наличие язычка 37 дает потребителю возможность захватывать снимаемую полоску, помещая большой палец под неприкрепленный участок снимаемой полоски, и зажимая язычок 37 между большим и указательным пальцами. Потребитель изделия прикладывает отрывающее усилие для удаления передней и тыльной снимаемых полосок 36.

На фиг.6 изображен один способ изготовления клеящегося к телу впитывающего изделия, ориентированного в машинном направлении. В способе определено машинное направление 76 и направление перпендикулярное машинному - поперечное направление 77. Способ начинается с операции подготовки проницаемого для жидкостей, обращенного к телу полотна 46, которое также называют верхним изолирующим листом или подкладкой для контакта с телом. Верхний изолирующий лист 46 должен обладать способностью работать с различными телесными выделениями в зависимости от типа изделия. В изделиях женской гигиены, часто подкладка для контакта с телом или верхний изолирующий лист 46 должны обладать способностью работать с менструальными выделениями и мочой. В определенных вариантах осуществления изобретения, верхний изолирующий лист 46 может включать в себя слой, построенный из любого функционального материала, и может представлять собой композитный материал. Например, подкладка (или слой) для контакта с телом может включать в себя тканый материал, нетканый материал, полимерную пленку, ламинат из пленки и нетканого материала и т.п., а также сочетания указанных материалов. У верхнего изолирующего листа 46 имеется левая сторона 78 и правая сторона 79. На верхний изолирующий лист 46 наносят конструкционный клеящий состав 33. Подходящие конструкционные клеящие составы включают, например, клеи Rextac™, а также клеи, поставляемые компанией Bostik Findley Inc., Wauwatosa, WI.

После нанесения конструкционного клеящего состава 33, на полотно 46 накладывают впитывающие структуры 24. Впитывающие структуры 24 могут содержать один или более слоев сорбирующих материалов, например, волокнистых материалов и/или суперпоглощающих материалов. То есть поглощающие структуры 24 могут представлять собой один слой сорбирующего материала или могут иметь многослойную конструкцию. Каждый из слоев может быть выполнен из одного и того же материала, или слои могут быть выполнены из разных материалов. На впитывающих структурах 24 также различают передний участок 84 и тыльный участок 85. Передний участок 84 рассчитан при применении на совмещение с передней стороной тела, а тыльный участок 85 рассчитан при применении на совмещение с ягодичной стороной тела. У поглощающих структур 24 также имеются левая сторона 86 и правая сторона 87. В данном варианте осуществления, имеется один продольный ряд впитывающих структур 24, которые расположены на полотне верхнего изолирующего листа 46. Данный продольный ряд расположен так, что левая сторона 86 впитывающих структур 24 находится рядом с левой стороной 78 полотна 46 верхнего изолирующего листа. Впитывающие структуры 24 данного продольного ряда следуют друг за другом так, что тыльный участок 85 каждой впитывающей структуры 24 примыкает к переднему участку 84 последующей впитывающей структуры 24.

После наложения впитывающих структур 24, производят подачу полотна 42 непроницаемого для жидкостей заднего изолирующего листа. В ином варианте, полотно 42 заднего изолирующего листа может быть проницаемым для жидкостей. Полотно 42 заднего изолирующего листа может, например, включать в себя полимерную пленку, тканый материал, нетканый материал и т.п., а также сочетание указанных материалов или композитный материал. К примеру, задний изолирующий лист может состоять из полимерной пленки, наслоенной на тканый или нетканый материал. В частности, полимерная пленка может представлять собой полиэтилен, полипропилен, полиэстер и т.п., а также сочетание указанных материалов. На полотно 42 заднего изолирующего листа наносят конструкционный клеящий состав 33, а затем полотно 46 верхнего изолирующего листа, впитывающие структуры 24 и полотно 42 заднего изолирующего листа складывают вместе в виде многослойной конструкции, чтобы получить композитное полотно 52. Композитное полотно 52 затем может быть подвергнуто резке, чтобы получить индивидуальные впитывающие компоненты 40. В предпочтительном варианте осуществления изобретения, конструкционный клеящий состав наносят на полотно заднего изолирующего листа перед операцией резки на индивидуальные впитывающие компоненты 40. На фиг.4 и 5 показано более подробно, что на сторону 89 заднего изолирующего листа 42, обращенную к белью, нанесен контактный клей или конструкционный клеящий состав 33. В конкретном варианте осуществления, контактный клей нанесен в виде трех полосок, причем наружные полоски 33а и 33с являются непрерывными, а средняя полоска 33b прерывистая.

Согласно фиг.6, изготовление клеящегося к телу впитывающего изделия 20 продолжается операцией подачи полотна материала 30 оболочки, у которого имеется сторона 88, обращаемая к телу, и сторона 89, обращаемая к белью. Как уже говорилось, материал 30 оболочки может представлять собой полимерную пленку, тканый материал, нетканый материал, вспененный материал, и т.п., а также сочетание указанных материалов или композитный материал. Согласно некоторым аспектам, материал оболочки может представлять собой многослойную структуру, например, полимерную пленку, наслоенную на тканый или нетканый материал. Точный состав материала 30 оболочки может варьировать в зависимости от способа изготовления, что более подробно будет рассмотрено ниже. В определенных вариантах осуществления материал 30 полотна оболочки подвергают обработке коронным разрядом, чтобы улучшить его адгезионные свойства. С другой стороны, материал 30 может быть обработан коронным разрядом заранее. Заранее подготовленное многослойное композитное полотно 32, которое именуется Пакетом Переноса Липкого Слоя или ППЛС (ATL), содержащее несущую основу 35, липкий слой 34 для фиксации на теле, и снимаемую полоску 36, подают и приклеивают к полотну материала 30 оболочки, чтобы получить композитное полотно 53 оболочки. В частности, в варианте осуществления, представленном на фиг.6, полотно 32 ППЛС (ATL) разделяют на отдельные сегменты ППЛС (ATL) - накладки 32а. Накладки 32а затем поворачивают на 90°, чтобы надлежащим образом сориентировать язычки 37 перпендикулярно машинному направлению 76.

Процесс изготовления продолжается этапом приготовления композитного полотна 53 оболочки для прикрепления впитывающих компонентов 40. В композитном полотне 52 производят первоначальную вырубку, чтобы удалить часть материала, которая будет покрыта впитывающим компонентом 40. Согласно другому варианту осуществления, как показано на фиг.6, вырубку штампом можно исключить, если впитывающие компоненты 40 располагать внутри или по существу конгруэнтно с индивидуальной, клеящейся к телу оболочкой 29. Затем на композитное полотно 53 оболочки наносят средства прикрепления, такие как клеящий состав 33. В других вариантах осуществления изобретения, средства прикрепления можно наносить на композитное полотно 52 впитывающих компонентов, как показано на фиг.4 и 5. Данные средства прикрепления можно исключить, если впитывающий компонент 40 содержит собственные средства крепления для его присоединения к клеящейся к телу оболочке 29. Как вариант, средства прикрепления могут представлять собой однокомпонентную систему, например, конструкционный клеящий состав 33 для прикрепления впитывающего компонента 40 к клеящейся к телу оболочке 29. В ином варианте, средства прикрепления могут представлять собой двухкомпонентную систему (не показана), например, застежку типа Velcro, соединитель, основанный на молекулярном сцеплении, защелки, кнопки и т.п., где одна часть двухкомпонентного средства прикрепления располагается на клеящейся к телу оболочке 29, а вторая часть средства 21 прикрепления располагается на впитывающем компоненте 40.

Затем индивидуальные впитывающие компоненты 40 подают и прикрепляют к поверхности 88 композитного полотна 53, которая будет обращена к телу, так что барьерный слой 42 впитывающего компонента 40 будет примыкать к указанной поверхности 88. В данном варианте осуществления изобретения для прикрепления используют конструкционный клеящий состав 33. Однако специалисту должно быть понятно, что термин «прикреплять» относится к любому способу соединения, склеивания, сочленения, связывания, сшивания и т.п. двух элементов. Два элемента следует считать скрепленными вместе, когда они вместе образую одно целое, когда они связаны друг с другом непосредственно или косвенно, когда, например, каждый элемент непосредственно связан с промежуточными элементами, и образует неразборное соединение, разборное соединение или соединение, предусматривающее возможность многократной фиксации. Процесс изготовления продолжается операцией вырубки штампом индивидуальных, клеящихся к телу впитывающих изделий 20.

В ином варианте осуществления, представленном на фиг.14, для получения более одного ряда клеящихся к телу впитывающих изделий 20, ориентированных в машинном направлении, может быть применен многорядный процесс. В предпочтительном варианте осуществления, изготовление клеящихся к телу впитывающих изделий можно производить с размещением выкроек с уплотнением в целях сокращения количества исходного материала, необходимого для получения изделия. Например, как показано на фиг.14, количество материала полотна оболочки, необходимое для получения одного изделия, составляет 0,5, умноженное на значение размера 93, и умноженное на значение размера 98, при этом размер 93 - этот ширина полотна 30 оболочки, размер 90 - максимальная ширина переднего участка 88 оболочки 29, размер 91 - максимальная ширина тыльного участка 89 оболочки 29, размер 94 - это длина оболочки 29, измеренная между средними точками размеров 90 и 91, а размер 98 - расстояние между линиями 99, причем линии 99 проходят через средние точки линий 94. В представленном варианте осуществления, размер 93 составляет приблизительно 193 мм, а размер 98 - приблизительно 252 мм. Количество материала, потребное для изготовления одной оболочки 29, в данном примере составляет 24318 мм2. Это соответствует 41% сокращению количества материала оболочки по сравнению с размещением выкроек без уплотнения.

На фиг.8 изображен один способ изготовления клеящихся к телу впитывающих изделий 20 с пониженным скручиванием. В данном варианте осуществления, полотно материала 30 оболочки изначально подают в нерастянутом, неактивированном и ненапряженном состоянии. Затем, полотно материала оболочки подвергают растяжению, и оставшуюся часть технологического процесса выполняют при напряженном состоянии материала.

В предпочтительном случае, материал 30 представляет собой нетканое полотно из волоконного материала, например, изготовленное по технологии спанбонд (spunbond) - с формированием волокон фильерным способом с их вытягиванием в воздушном потоке и укладкой на движущийся транспортер; по технологии мелтблоун (meltblown) - с формированием волокон путем раздува расплавленного полимера; по технологии с кардным чесанием полимерных волокон и их термоскреплением в полотно (bonded carded), или изготовленное сочетанием указанных технологий. Материал может быть изготовлен из полимера, образующего высокоэластичные волокна. Полотно по технологии мелтблоун, используемое в настоящем изобретении, может изначально быть получено путем использования традиционных способов и устройств раздува расплавленного полимера, известных в данной области техники, и тем самым получено полотно с когезионными свойствами. Нетканое композитное полотно, используемое в настоящем изобретении, может изначально быть получено способами, также хорошо известными в данной области техники, и раскрытыми в патентной заявке США 2008/0095978.

Материал 30 оболочки можно подвергать растяжению и поддерживать в напряженном состоянии известными способами. Например, полотно оболочки можно изначально подавать в ненапряженном состоянии, к примеру, разматывая полотно на конвейер, а более предпочтительно, на вакуумный конвейер. Скорость подающего рулона можно регулировать, чтобы поддерживать полотно в ненапряженном состоянии, когда оно продвигается по конвейеру. Конвейер транспортирует ненапряженное полотно к вращающемуся барабану, который приводится в движение с более высокой скоростью, чем поступающее полотно. Разность скоростей приводит к тому, что полотно растягивается и приходит в напряженное состояние, когда происходит его передача на указанный барабан и перенос по окружности барабана. Согласно одному предпочтительному варианту осуществления изобретения, барабан представляет собой вакуумный барабан. После того как полотно пройдет вокруг барабана угловое расстояние приблизительно 220°, производится передача полотна на второй вакуумный конвейер, который транспортирует полотно по технологическому процессу. Предпочтительно, чтобы скорости конвейера и барабана были синхронизированы так, чтобы полотно поддерживалось в натянутом состоянии. Согласно другим вариантам осуществления изобретения, полотно можно поддерживать в натянутом состоянии, регулируя скорость разматывания относительно скорости вакуумного конвейера, так чтобы поддерживать натяжение полотна.

После натяжения полотна, участки 68 полотна 30 блокируют. Термин «блокирование» относится к процессу, посредством которого такие свойства полотна, как способность к растяжению, сокращению, или эластичность ослабляют или уничтожают, например, путем скрепления, нагревания, проклеивания или постановки накладки из неэластичного материала. Скрепление, помимо других возможных способов, может быть реализовано сваркой давлением, ультразвуковой сваркой, склеиванием, термической сваркой и т.п. В предпочтительном варианте осуществления изобретения, участки 68 блокируют путем создания линий скрепления в одной или более выбранных областей растягивающегося нетканого полотна или многослойного материала в одном или более выбранных направлений, и тем самым - ограничения или существенного ослабления способности материала к растяжению в выбранном направлении в области (-тях) линий скрепления. К примеру, способность материала к растяжению, которая в машинном направлении исходно составляет приблизительно 100-200%, может быть уменьшена приблизительно до 0-10% за счет линий скрепления, которые покрывают приблизительно 80-100% ширины материала. Путем нанесения на материал 30 оболочки линий скрепления можно получить эластичное нетканое полотно или многослойный материал с определенными свойствами растяжения для определенных зон. К примеру, за счет нанесения линий скрепления в направлении перпендикулярном машинному получаются блокированные участки 68 материала, так что, когда растягивающее усилие прикладывается в машинном направлении, блокированные участки 68 растягиваться не будут или продемонстрируют ослабленное растяжение. Способностью материала к растяжению легко управлять в ходе процесса нанесения линий скрепления путем изменения длины, толщины, плотности или частоты нанесения линий скрепления.

Как только участки 68 будут заблокированы, к указанным заблокированным участкам 68 полотна 30 оболочки прикрепляют компоненты, такие как ППЛС (ATL) 32 или впитывающий компонент 40. Крепление компонентов можно выполнять, используя известные способы, например, сварку давлением, приклеивание, термическую сварку и ультразвуковую сварку. Как только компоненты будут прикреплены, и получено композитное полотно 53, из указанного композитного полотна 53 штампом вырубают индивидуальные, клеящиеся к телу впитывающие изделия 20. При вырубке материал оболочки находится в ненапряженном состоянии, при этом заблокированные многослойные участки 68 будут иметь незначительное остаточное натяжение или остаточное натяжение в них будет отсутствовать, и таким образом будет понижено или исключено скручивание клеящегося к телу впитывающего изделия 20, находящегося в спокойном, ненапряженном состоянии.

На фиг.9 изображен другой вариант осуществления способа изготовления клеящегося к телу впитывающего изделия 20. Как показано на фиг.7, полотно 30 оболочки, которое в предпочтительном случае представляет собой эластичный нетканый композит, содержащий перфорированную эластичную пленку, такую, какая раскрыта в патентной заявке США 2008/0095978, вначале подают в ненапряженном (ненатянутом) состоянии. Согласно одному варианту осуществления, полотно 30 оболочки подают в ненапряженном состоянии путем разматывания полотна на конвейер 56 - предпочтительно на вакуумный конвейер, который синхронизирован с разматыванием исходного рулона, чтобы поддерживать полотно 30 оболочки в ненапряженном состоянии. Полотно 30 оболочки переносится конвейером 56 к барабану 58, который так же, как и исходный рулон синхронизирован с конвейером 56 для поддержания полотна в ненапряженном состоянии. В предпочтительном варианте, барабан 58 является вакуумным барабаном. Средства привода (не показаны) барабана 58 вращают барабан по часовой стрелке. С ином варианте, полотно можно переносить первым конвейером и передавать на второй конвейер с вакуумными средствами для поддержания полотна в ненапряженном состоянии. Предпочтительно, чтобы второй конвейер, как и исходный рулон, был синхронизирован с первым конвейером для поддержания полотна в ненапряженном состоянии.

В то время как полотно 30 в ненапряженном состоянии удерживается на барабане 58, к указанному ненапряженному полотну 30 прикрепляют компоненты, такие как ППЛС (ATL) 32 и впитывающий компонент 40. Прикрепление указанных компонентов можно производить известными способами, например, приклеиванием, сваркой давлением, термической сваркой и ультразвуковой сваркой.

После того, как полотно пройдет по барабану 58 угловое расстояние приблизительно 220°, второй конвейер 56 (синхронизированный с барабаном 58 для поддержания полотна 30 оболочки в ненапряженном состоянии) снимает композитное полотно 53 с барабана 58 и транспортирует его далее по технологическому процессу. В конкретном варианте осуществления, после того как компоненты 32 и 40 оказываются прикрепленными к полотну 30 оболочки, композитное полотно 53 передается на вакуумный конвейер 56 для поддержания композитного полотна 53 в ненапряженном состоянии. Ненапряженное композитное полотно 53 затем может быть подвергнуто операции вырубки штампом для получения индивидуальных клеящихся к телу впитывающих изделий 20. Когда из композитного полотна 53 производится вырубка индивидуальных клеящихся к телу впитывающих изделий, то будет иметь место незначительное скручивание или вообще будет отсутствовать скручивание многослойных участков оболочки благодаря незначительному остаточному напряжению на указанных участках или вообще отсутствию таких напряжений.

На фиг.10 изображен еще один вариант осуществления способа изготовления клеящегося к телу впитывающего изделия 20. Как показано на фиг.10, полотно 30 материала оболочки активируют путем механической обработки одного или более выбранных участков 62 полотна в одном или более выбранных направлений, за счет чего можно управлять способностью материала к растяжению в выбранном направлении и существенно увеличивать эту способность на участке (-ах) механической обработки. К примеру, эластичность материала, который исходно в машинном направлении демонстрирует растяжение приблизительно 0-25%, может быть увеличена в машинном направлении приблизительно до 50-200% при механической обработке в направлении перпендикулярном машинному направлению, и ширине обработки приблизительно 80-100% ширины материала. За счет механической обработки материала 30 оболочки может быть получено эластичное полотно, способность к растяжению которого в машинном направлении 76 будет различной в различных зонах. К примеру, за счет механической обработки полотна в направлении перпендикулярном машинному, получаются обработанные зоны или участки 62 полотна, так что, когда в машинном направлении прикладывается растягивающее усилие, обработанные участки 62 будут демонстрировать увеличенное растяжение, в то время как растяжение участков 60, не подвергнутых механической обработке, будет незначительным или не станет больше.

Соответственно, полотно, у которого имеются активированные и неактивированные зоны может быть приготовлено так, как раскрыто в патентах США 4834741 и 5366782, содержание которых включено в настоящее описание способом, который соответствует настоящему изобретению. К примеру, полотно, такое как полиолефиновое перфорированное полотно или пленку из полиэтилена низкой плотности (оба указанных материала в сущности являются неэластичными) пропускают в продольном направлении через валки 64 механизма раскатки, изображенного на фиг.10, чтобы получить полотно с активированными и неактивированными зонами. Валки 64 содержат зубья, которые отстоят друг от друга на одинаковом расстоянии «р», которое обычно называют шагом. Зубья каждого из валков смещены относительно друг друга на расстояние р/2. Расстояние между наружными окружностями валков 64 можно изменять на величину взаимного зацепления «Е», которое обычно называют глубиной зацепления. В других вариантах осуществления полотно может быть эластичным, как например полотно, полученное из материала KRATON® D SIS (от компании Kraton Polymers USA), и наслоенное на неэластичное нетканое полотно-носитель, к примеру изготовленное по технологии спанбонд.

При раскатке полотна 30 оболочки происходит его ступенчатое растяжение и, тем самым, пластическая деформация множества лучеподобных элементов в поперечном направлении. Растяжение лучеподобных элементов происходит ступенями, поперек ширины полотна (в поперечном направлении), по мере того как концы зубьев сжимают пленку, и пленка растягивается на величину, которая пропорциональна шагу и глубине зацепления. Когда глубину зацепления валков 64 увеличивают, ступенчатое растяжение и пластическая деформация неэластичных нетканых слоев также увеличиваются.

После формирования активированных участков 62 и неактивированных участков 60 к неактивированным участкам 60 прикрепляют компоненты, такие как ППЛС (ATL) 32 или впитывающие компоненты 40. Указанные компоненты могут быть прикреплены любым известным способом, например, приклеиванием, термической сваркой и ультразвуковой сваркой. После того, как компоненты оказываются прикрепленными и получено композитное полотно 53, из композитного полотна штампом вырубают индивидуальные, клеящиеся к телу впитывающие изделия 20. В результате такой схемы процесса, компоненты оказываются наложенными на неактивированные участки полотна, не обладающие способностью к растяжению, так что, когда индивидуальные, клеящиеся к телу впитывающие изделия 20 вырубают из композитного полотна, в оболочке на участках ламинирования, где прикреплены пакеты ППЛС (ATL) 32 или впитывающие компоненты 40, будет присутствовать незначительное остаточное растяжение или же вообще такое растяжение будет отсутствовать, и тем самым скручивание в индивидуальных, клеящихся к телу впитывающих изделиях 20 будет уменьшено или исключено.

На фиг.11 изображен еще один вариант осуществления способа изготовления клеящегося к телу впитывающего изделия 20. Как показано на фиг.11, полотно 30 активируют путем воздействия на один или более выбранных участков 62 полотна 30 в одном или более выбранных направлениях, за счет чего можно управлять способностью материала к растяжению в определенном направлении, и существенно увеличивать эту способность на участках, которые подвергаются такому механическому воздействию. Например, эластичность материала, который исходно демонстрировал способность к растяжению в машинном направлении приблизительно 0-25%, может быть увеличена до значений приблизительно 100-200% при селективном воздействии на материал в поперечном направлении (т.е. направлении перпендикулярном машинному направлению) с захватом приблизительно 80-100% ширины материала. Путем селективной обработки материала 30 оболочки в поперечном направлении может быть получено эластичное полотно, обладающее способностью к растяжению в машинном направлении в определенных зонах. Например, за счет тепловой обработки полотна в поперечном направлении получают обработанные участки или зоны 62 материала, так что при приложении растягивающего усилия в машинном направлении обработанные зоны 62 продемонстрируют растяжение или увеличенное растяжение, в то время как необработанные зоны 60 обнаружат незначительное растяжение или не обнаружат растяжения вообще.

Соответственно, согласно одному варианту осуществления изобретения, материал полотна оболочки может представлять собой многослойный материал (ламинат) со скрытой (латентной) эластичностью, который при активировании может быть надлежащим образом растянут по меньшей мере приблизительно на 25%, или по меньшей мере приблизительно на 100%, или по меньшей мере приблизительно на 200%, и может быть способен восстанавливаться, сокращаясь по меньшей мере приблизительно на 5%, или по меньшей мере приблизительно на 15%, или по меньшей мере приблизительно на 25% от его длины в растянутом состоянии. Материалы с латентной эластичностью могут иметь вес основы приблизительно 2-60 г/м2, или приблизительно 5-30 г/м2, или приблизительно 5-15 г/м2. Среди подходящих материалов с латентной эластичностью присутствует, например, материал, раскрытый в патенте США 7820001, содержание которого включено в настоящее описание способом, который соответствует настоящему изобретению. В предпочтительном варианте осуществления, ламинат с латентной эластичностью получают в виде пленочного полотна, содержащего множество сегментов, у которого имеются области или зоны, которые могут быть активированы тепловой энергией, причем один или более сегментов такой многосегментной пленки представляют собой эластичные сегменты, при этом желательно, чтобы любые дополнительные накладываемые слои содержали материал или ткань обладающие растяжимостью. В этом отношении, упомянутый дополнительный слой или слои могут, к примеру, содержать способные к растяжению нетканые материалы (например, крепированные нетканые материалы или нетканые материалы, содержащие сильно извитые волокна), ячеистые ткани, рыхлые ткани, эластичные композитные материалы или иные подобные материалы. Предпочтительно, чтобы полотно содержало один или более слоев термопластичных волокон, которые являются эластичными, обладают природной способностью к растяжению, или которые были обработаны с целью придания им способности к растяжению и эластичности, и чтобы полотно также было подобно ткани в отношении обращения с ним и защитных свойств. Состав термопластичного полимера может быть выбран, как требуется, чтобы получить материал, обладающий требуемыми физическими качествами, например, такими, как эластичность, удобство обращения, прочность при растяжении, стоимость и т.п. Кроме того, наружный, нетканый слой может быть подвергнут обработке, например, тиснению, гидроперепутыванию, механическому умягчению, набивке, антистатической обработке, или обработке каким-то иным способом с целью получения требуемых эстетических и/или функциональных характеристик.

Согласно одному варианту осуществления, для активирования ламината с латентной эластичностью ламинат нагревают по меньшей мере до температуры размягчения полимера, обладающего латентной эластичностью. Когда указанный полимер размягчается, эластичные компоненты получают возможность сокращаться и собирать основу в складки, что приводит к получению структуры, которая собрана в складки и обладает эластичностью. Тепловая активация скрытой эластичности может быть произведена при температурах приблизительно 70-290°C, или приблизительно 70-200°C, главным образом в зависимости от температуры стеклования полимера с латентной эластичностью, а также от основной массы полимера и ламината, и также от времени выдерживания. Например, тепловая активация латентной эластичности может быть совершена при температуре приблизительно 140-160°C и времени выдерживания приблизительно 5-10 с, или при температуре приблизительно 70-160°C и времени выдерживания 1-10 с.

Соответственно, согласно одному варианту осуществления, передающий ролик подает в блок тепловой активации полотно 30, у которого имеются эластичные зоны, которые могут быть активированы при помощи тепла. Блок тепловой активации может содержать, например, пару валков (на фиг.10 показаны два валка 64). В предпочтительном варианте данные валки выполнены с возможностью зонального нагрева полотна, когда полотно движется через зону контакта (захвата). Например, валки могут иметь такую конструкцию, при которой у них имеются как нагреваемые, так и ненагреваемые участки, так что, когда полотно проходит через зону контакта, оно либо нагревается с верхней и нижней поверхности посредством нагретых участков валков, либо не нагревается или нагревается незначительно от ненагреваемых участков валков. В ином варианте, валки могут быть нагреты равномерно, но при этом могут содержать выступающие элементы, которые при встречном расположении создают нагретый контакт, который селективно активирует полотно. Расстоянием до активируемого полотна, а также временем контакта, необходимым для совершения тепловой активации, можно управлять путем изменения конструкции и скорости вращения валков 64.

В определенных предпочтительных вариантах осуществления, при активировании, полотну материала 30 оболочки дают возможность сокращаться при наружной температуре, когда полотно входит в блок тепловой активации и выходит из него. Это сокращение может происходить после выхода полотна из первого вакуумного барабана в нагревательной секции и его перемещения к любому последующему барабану, а предпочтительно к другому вакуумному барабану в секции быстрого охлаждения. После того, как произойдет это дополнительное сокращение, полотно может быть подвергнуто охлаждению на вакуумных валках быстрого охлаждения, чтобы сохранить это сокращенное состояние, когда полотно будет проходить дальнейшую обработку. Дополнительно, материал можно собирать и свертывать на приемном ролике при температуре, которая равна температуре валка быстрого охлаждения или меньше ее, но выше наружной температуры. Во время тепловой активации, полотно материала 30 оболочки, как правило, может подвергаться сокращению приблизительно на 15-55%. В предпочтительном варианте, полотно материала 30 оболочки может подвергаться сокращению приблизительно на 25-45%. В оптимальном варианте, полотно материала 30 оболочки может подвергаться сокращению приблизительно на 35%. Сокращение может происходить между одним или более валками 64.

После тепловой активации, компоненты, такие как пакеты ППЛС (ATL) 32 или впитывающие компоненты 40 прикрепляют к неэластичным участкам 60 полотна. Указанные компоненты могут быть прикреплены любым известным способом, например, сваркой давлением, приклеиванием, термической сваркой и ультразвуковой сваркой. После того, как компоненты оказываются прикрепленными и получено композитное полотно 53, из композитного полотна штампом вырубают индивидуальные, клеящиеся к телу впитывающие изделия 20. В результате такой схемы процесса, компоненты оказываются наложенными на неактивированные участки полотна, не обладающие способностью к растяжению, так что, когда индивидуальные, клеящиеся к телу впитывающие изделия 20 вырубают из композитного полотна 53, в оболочке на участках ламинирования будет присутствовать незначительное остаточное растяжение или же вообще такое растяжение будет отсутствовать, и тем самым скручивание в индивидуальных, клеящихся к телу впитывающих изделиях 20 будет уменьшено или исключено.

Согласно иному варианту осуществления способа, индивидуальные, клеящиеся к телу впитывающие изделия 20 можно изготавливать так, как было рассмотрено выше, однако, прикрепление компонентов, таких как пакеты ППЛС (ATL) 32 или впитывающие компоненты 40, к полотну 30 оболочки, у которого имеются эластичные зоны, активируемые при помощи тепла, можно производить до операции активирования. Указанные компоненты могут быть прикреплены любым известным способом, например, приклеиванием, термической сваркой и ультразвуковой сваркой. После того, как компоненты оказываются прикрепленными и получено композитное полотно 53, области между компонентами подвергают тепловой активации. После активации из композитного полотна 53 штампом вырубают индивидуальные, клеящиеся к телу впитывающие изделия 20. В результате такой схемы процесса, компоненты оказываются наложенными на неактивированные участки полотна, не обладающие способностью к растяжению, так что, когда индивидуальные, клеящиеся к телу впитывающие изделия 20 вырубают из композитного полотна 53, в оболочке на участках ламинирования будет присутствовать незначительное остаточное растяжение или же вообще такое растяжение будет отсутствовать, и тем самым скручивание в индивидуальных, клеящихся к телу впитывающих изделиях 20 будет уменьшено или исключено.

Согласно еще одному варианту осуществления способа, изображенному на фиг.12, клеящиеся к телу впитывающие изделия 20 можно изготавливать с использованием пленочного полотна 100, состоящего из множества сегментов, у которого имеются чередующиеся эластичные и неэластичные области. Среди примеров пленочных полотен, содержащих множество сегментов - полотна, приготовленные так, как рассмотрено в патентной заявке США 12/649427, поданной 30 декабря 2009 г., содержание которой включено в настоящее описание способом, который соответствует настоящему изобретению. Например, может быть подготовлено многосегментное пленочное полотно, содержащее сегменты, которые растягиваются в машинном направлении на величину приблизительно 0-25%, и другие сегменты, которые растягиваются в машинном направлении на величину приблизительно 50-100%. В предпочтительном варианте такое многосегментное полотно наслаивают на одну или более дополнительных пленок и/или тканей. К примеру, рассматриваемую в настоящем описании перфорированную многосегментную пленку соединяют с нетканым полотном, которое может представлять собой либо однослойное нетканое полотно, либо многослойное нетканое полотно - ламинат, который включает в себя по меньшей мере один слой нетканого полотна, или ряд слоев нетканого полотна, к примеру - трехслойный ламинат, содержащий слои из материалов, изготовленных по технологиям «спанбонд/мелтблоун/спанбонд» (spunbond/meltblown/spunbond). Выбор конкретного состава любых дополнительных слоев, прикрепляемых к многосегментной пленке, может быть сделан из соображений достижения требуемых характеристик, таких как эстетический вид, прочность и долговечность. Многосегментная пленка и другие тканые материалы могут быть наслоены друг на друга (с целью получения определенного материала 30 оболочки) средствами, которые известны специалистам, такими, например, как сварка давлением, термическая сварка, ультразвуковая сварка, склеивание и т.п.

В случае, когда один или более сегментов в многосегментной пленке представляют собой эластичные сегменты, предпочтительно, чтобы любые другие накладываемые дополнительные слои содержали материал или ткань, обладающие способностью к растяжению. В этом отношении дополнительный слой или слои могут представлять собой растяжимые нетканые материалы (например, крепированные нетканые материалы или нетканые материалы, содержащие сильно извитые волокна), ячеистые ткани, рыхлые ткани, эластичные композитные материалы или иные подобные материалы. Предпочтительно, чтобы полотно содержало один или более слоев термопластичных волокон, которые являются эластичными, обладают природной способностью к растяжению, или которые были обработаны с целью придания им способности к растяжению и эластичности, и чтобы полотно также было подобно ткани в отношении обращения с ним и защитных свойств. Состав термопластичного полимера может быть выбран, как требуется, чтобы получить материал, обладающий требуемыми физическими качествами, например, такими, как эластичность, удобство обращения, прочность при растяжении, стоимость и т.п. Кроме того, наружный, нетканый слой может быть подвергнут обработке, например, тиснению, гидроперепутыванию, растяжению с сужением, механическому умягчению, набивке, антистатической обработке, или обработке каким-то иным способом с целью получения требуемых эстетических и/или функциональных характеристик.

Компоненты, такие как ППЛС (ATL) 32 или впитывающий компонент 40, прикрепляют к неэластичным участкам 60 полотна 30 оболочки. Указанные компоненты могут быть прикреплены любым известным способом, например, сваркой давлением, приклеиванием, термической сваркой и ультразвуковой сваркой. После того, как компоненты оказываются прикрепленными и получено композитное полотно, из композитного полотна 53 штампом вырубают индивидуальные, клеящиеся к телу впитывающие изделия. В результате такой схемы процесса, компоненты оказываются наложенными на неактивированные участки полотна, не обладающие способностью к растяжению, так что, когда индивидуальные, клеящиеся к телу впитывающие изделия вырубают из композитного полотна, в оболочке на участках ламинирования будет присутствовать незначительное остаточное растяжение или же вообще такое растяжение будет отсутствовать, и тем самым скручивание в индивидуальных, клеящихся к телу впитывающих изделиях будет уменьшено или исключено.

Согласно еще одному варианту осуществления изобретения, может быть изготовлено клеящееся к телу впитывающее изделие, обладающее пониженным скручиванием, и содержащее сегментированную оболочку. Как показано на фиг.13, клеящееся к телу впитывающее изделие может быть изготовлено путем соединения нескольких сегментов, при этом каждый сегмент содержит какой-либо компонент, например, ППЛС (ATL) 32 или впитывающий компонент 40. Сегменты могут быть эластичными или неэластичными в зависимости от компонентов, которые должны быть прикреплены, а также от требуемой функциональности и характеристик. К примеру, согласно одному варианту осуществления, впитывающие компоненты 40 прикрепляют к неэластичному материалу, например, к полотну материала оболочки, которое обладает способностью к растяжению в продольном направлении менее, чем приблизительно на 25%, например, на величину приблизительно 5-10%. Другие сегменты 30 обладают способностью к растяжению в продольном направлении предпочтительно на величину приблизительно 50-100%. Предпочтительно, чтобы каждый из сегментов обладал незначительной или нулевой способностью к растяжению в поперечном направлении. Сегменты, в предпочтительном варианте, располагают так, чтобы дальние концы впитывающего изделия содержали сегменты, обладающие способностью к растяжению в продольном направлении приблизительно 50-100%, в то время как внутренний участок полотна содержал бы один или более сегментов, обладающих способностью к растяжению в продольном направлении приблизительно 0-25%.

Предпочтительно, чтобы материалы оболочки являлись многослойными и содержали две или более пленок и/или тканей. К примеру, материалы оболочки, содержащие многосегментное полотно, могут быть соединены с нетканым полотном, которое может представлять собой либо однослойное нетканое полотно, либо многослойное нетканое полотно - ламинат, который включает в себя по меньшей мере один слой нетканого полотна, или ряд слоев нетканого полотна, к примеру - трехслойный ламинат, содержащий слои из материалов, изготовленных по технологиям «спанбонд/мелтблоун/спанбонд» (spunbond/meltblown/spunbond). Выбор конкретного состава любых дополнительных слоев, прикрепляемых к многосегментной пленке, может быть сделан из соображений достижения требуемых характеристик, таких как эстетический вид, прочность и долговечность. Многосегментная пленка и другие тканые материалы могут быть наслоены друг на друга средствами, которые известны специалистам, такими, например, как сварка давлением, термическая сварка, ультразвуковая сварка, склеивание и т.п.

Там, где один или более сегментов в многосегментной детали представляют собой эластичные сегменты, предпочтительно, чтобы любые другие накладываемые дополнительные слои содержали материал или ткань, обладающие способностью к растяжению. В этом отношении дополнительный слой или слои могут представлять собой растяжимые нетканые материалы (например, крепированные нетканые материалы или нетканые материалы, содержащие сильно извитые волокна), нетканые материалы, подвергнутые сужению, ячеистые ткани, рыхлые ткани, эластичные композитные материалы или иные подобные материалы. Предпочтительно, чтобы полотно содержало один или более слоев термопластичных волокон, которые являются эластичными, обладают природной способностью к растяжению, или которые были обработаны с целью придания им способности к растяжению и эластичности, и чтобы полотно также было подобно ткани в отношении обращения с ним и защитных свойств. Состав термопластичного полимера может быть выбран, как требуется, чтобы получить материал, обладающий требуемыми физическими качествами, например, такими, как эластичность, удобство обращения, прочность при растяжении, стоимость и т.п. Кроме того, наружный, нетканый слой может быть подвергнут обработке, например, тиснению, гидроперепутыванию, растяжению с сужением, механическому умягчению, набивке, антистатической обработке, или обработке каким-то иным способом с целью получения требуемых эстетических и/или функциональных характеристик.

Предпочтительно компоненты, такие как впитывающая структура 40, крепить к неэластичным сегментам, которые в свою очередь предпочтительно соединять с эластичными сегментами, содержащими компоненты, такие как ППЛС (ATL) 32. Разнообразные сегменты можно прикреплять друг к другу, используя любой из известных способов, например, приклеивание, термическую сварку и ультразвуковую сварку. После прикрепления сегменты образуют клеящееся к телу впитывающее изделие. В результате такой схемы процесса, компоненты оказываются наложенными на участки полотна, не обладающие способностью к растяжению, так что, готовое клеящееся к телу впитывающее изделие будет обладать незначительным или нулевым остаточным растяжением на многослойных участках оболочки, что приведет с снижению или устранению скручивания в индивидуальном клеящемся к телу впитывающем изделии.

Соответственно, многосегментные клеящиеся к телу впитывающие изделия, изображенные на фиг.13, можно изготавливать так, чтобы впитывающие изделия были ориентированы в машинном направлении, путем формирования двух композитных полотен, каждое из которых содержит прикрепленные к полотну компоненты, ориентированные в продольном направлении, и затем скрепления указанных двух композитных полотен друг с другом, чтобы сформировать третье композитное полотно, из которого можно вырубать впитывающие изделия. Например, на первом этапе можно подавать полотно эластичного материала оболочки и прикреплять по меньшей мере один компонент к полотну неэластичного материала оболочки, так чтобы компонент был ориентирован в продольном направлении, и образовался материал первого композитного полотна. Затем можно подавать полотно неэластичного материала оболочки, и прикреплять по меньшей мере один компонент к полотну эластичного материала оболочки, так чтобы компонент был ориентирован в продольном направлении, и образовался материал второго композитного полотна. Затем материал первого композитного полотна может быть скреплен с материалом второго композитного полотна, чтобы образовался третий композитный материал, из которого можно вырубать впитывающее изделие, обладающее заданным размером и формой. Различные компоненты могут быть выбраны, например, из следующих: впитывающая деталь, пакет переноса липкого слоя, барьерный слой, клеящий состав для фиксации на теле, впитывающие и удерживающие отвороты. Сегменты можно крепить друг к другу, используя известные способы, например, наслаивание, приклеивание, термическую сварку, сварку давлением и ультразвуковую сварку. В определенных предпочтительных вариантах осуществления изобретения, например таком, какой показан на фиг.13, многосегментное клеящееся к телу впитывающее изделие может содержать три сегмента. В таких случаях, сегменты, несущие на себе пакеты 32 переноса липкого слоя, содержат эластичный материал оболочки, в то время как сегменты, несущие на себе впитывающий компонент 40, содержат неэластичный материал оболочки. Однако, можно предположить возможность и другой организации сегментов эластичных и неэластичных материалов, которая может быть предпочтительной в зависимости от требуемого состава и характеристик клеящегося к телу впитывающего изделия.

Особо предпочтительный способ изготовления клеящихся к телу впитывающих изделий, ориентированных в машинном направлении, изображен на фиг.15. Согласно фиг.15, полотно материала 30 оболочки разматывают на вакуумный конвейер. Предпочтительно полотно оболочки разматывать на вакуумный конвейер и поддерживать при небольшом или нулевом натяжении. Сегменты ППЛС (ATL) 32 вырубают, поворачивают на 90°, и прикрепляют к материалу 30 полотна оболочки. Сегменты ППЛС (ATL) 32 могут быть прикреплены известными способами, какие были раскрыты в настоящем описании. В результате крепления ППЛС (ATL) 32 к материалу 30 оболочки получается первое композитное полотно, которое затем разрезают на отдельные детали 55 посредством режущего устройства 54. Затем к отдельной детали 55 прикрепляют впитывающий компонент 40, предпочтительно вблизи продольных концов детали 55, и получают второе композитное полотно 53. В определенных вариантах осуществления, первым к полотну материала оболочки можно прикреплять впитывающий компонент 40, чтобы получать композитный материал «впитывающий компонент - оболочка», из которого перед креплением указанных отдельных деталей можно вырубать индивидуальные впитывающие компоненты. После того как впитывающий компонент 40 будет прикреплен к отдельной детали 55, чтобы получилось второе композитное полотно 53, указанное второе композитное полотно 53 подвергают резке, чтобы получить клеящееся к телу впитывающее изделие 20.

Должно быть понятно, что детали вышеприведенных примеров, приведенных в целях иллюстрации, не следует толковать, как ограничения идеи и объема настоящего изобретения. Хотя подробно были раскрыты только несколько примеров осуществления изобретения, специалистам должно быть понятно, что в приведенные примеры может быть внесено множество изменений, не выводящих за границы идеи и объема изобретения. Например, признаки, раскрытые в отношении одного примера, могут быть включены в любой другой пример осуществления изобретения.

Соответственно, предполагается, что все такие изменения должны быть включены в объем изобретения, который определен последующей формулой изобретения и всеми эквивалентами. Кроме того, следует признать, что может быть задумано много вариантов осуществления, в которых не достигаются все преимущества некоторых других вариантов, особенно предпочтительных вариантов осуществления изобретения, тем не менее, отсутствие определенного преимущества не обязательно означает, что такой вариант осуществления выходит за границы объема изобретения. Поскольку в вышеприведенные конструкции могли бы быть внесены различные изменения, не выводящие за границы идеи и объема изобретения, предполагается, что весь материал, содержащийся в вышеприведенном описании, следует толковать, как иллюстративный, а не приведенный в целях ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЯЩЕГО К ТЕЛУ ВПИТЫВАЮЩЕГО ИЗДЕЛИЯ С ПОНИЖЕННЫМ СКРУЧИВАНИЕМ, ОРИЕНТИРОВАННОГО В НАПРАВЛЕНИИ, ПЕРПЕНДИКУЛЯРНОМ МАШИННОМУ | 2012 |

|

RU2596939C2 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ С ЭЛАСТОМЕРНЫМ МАТЕРИАЛОМ | 2003 |

|

RU2326639C2 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ С ЭЛАСТОМЕРНЫМ МАТЕРИАЛОМ | 2003 |

|

RU2328258C2 |

| НЕТКАНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ПЕРФОРИРОВАННУЮ ЭЛАСТИЧНУЮ ПЛЕНКУ | 2007 |

|

RU2439223C2 |

| ПЕРЕНОСНОЙ КЛЕЕВОЙ СЛОЙ ДЛЯ ПРИМЕНЕНИЯ В ПРИКЛЕИВАЕМОМ К ТЕЛУ АБСОРБИРУЮЩЕМ ИЗДЕЛИИ | 2012 |

|

RU2601272C2 |

| ПРЕДПОЧТИТЕЛЬНО РАСТЯЖИМЫЕ СЛОИСТЫЕ МАТЕРИАЛЫ С ПЕРФОРИРОВАННЫМИ СЛОЯМИ | 2003 |

|

RU2325282C2 |

| МЕХАНИЧЕСКАЯ СИСТЕМА КРЕПЛЕНИЯ ДЛЯ ВПИТЫВАЮЩЕГО ИЗДЕЛИЯ | 2002 |

|

RU2305530C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВПИТЫВАЮЩЕГО ИЗДЕЛИЯ С ПОЯСОМ | 2012 |

|

RU2584526C2 |

| МЕХАНИЧЕСКАЯ СИСТЕМА КРЕПЛЕНИЯ ДЛЯ ИЗДЕЛИЯ | 2003 |

|

RU2328257C2 |

| ОДНОРАЗОВАЯ ВПИТЫВАЮЩАЯ СЕРДЦЕВИНА И ОДНОРАЗОВЫЙ ВПИТЫВАЮЩИЙ КОМПЛЕКТ, ВКЛЮЧАЮЩИЙ ЕЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2713246C2 |

В настоящем изобретении предложен способ изготовления клеящихся к телу впитывающих изделий, ориентированных в машинном направлении и отличающихся пониженным скручиванием или отсутствием скручивания. Изготовление указанных изделий с пониженным скручиванием осуществляют путем селективного уменьшения или исключения упругого напряжения оболочки в местах, где должны быть прикреплены компоненты клеящегося к телу впитывающего изделия с целью получения композитного полотна впитывающих изделий. Согласно определенным аспектам клеящиеся к телу впитывающие изделия изготовляют путем подачи эластичного полотна материала для оболочки, у которого определено продольное и поперечное направления, натяжения полотна материала оболочки в продольном направлении, блокирования по меньшей мере одного участка натянутого полотна материала оболочки, прикрепления по меньшей мере одного впитывающего компонента по меньшей мере к части продольной заблокированной зоны с целью получения полотна композитного материала и резки композитного полотна с целью получения клеящегося к телу впитывающего изделия. 4 н. и 14 з.п. ф-лы, 15 ил.

1. Способ изготовления клеящегося к телу впитывающего изделия, ориентированного в машинном направлении, содержащий этапы, на которых:

a) подают эластичное полотно материала оболочки, в котором определено продольное направление и поперечное направление,

b) натягивают полотно материала оболочки в продольном направлении,

c) блокируют по меньшей мере один участок натянутого полотна материала оболочки в продольном направлении, чтобы получить продольно заблокированную зону,

d) прикрепляют по меньшей мере один компонент по меньшей мере к части продольно заблокированной зоны, чтобы получить полотно композитного материала, и

e) производят резку полотна композитного материала, чтобы получить впитывающее изделие заданного размера и формы,

причем указанные компоненты выбирают из группы, в которую входят пакет переноса липкого слоя, липкий слой для фиксации на теле и впитывающий компонент.

2. Способ по п. 1, отличающийся тем, что этап прикрепления содержит операции ламинирования, клеевого соединения, термической сварки, сварки давлением или ультразвуковой сварки.

3. Способ по п. 1, отличающийся тем, что этап блокирования содержит связывание натянутого материала оболочки в поперечном и/или продольном направлениях.

4. Способ по п. 3, отличающийся тем, что связывание осуществляют путем ультразвуковой сварки, проклеивания, сварки давлением или термической сварки.

5. Способ изготовления клеящегося к телу впитывающего изделия, ориентированного в машинном направлении, содержащий этапы, на которых:

a) подают эластичное полотно материала оболочки, в котором определено продольное направление и поперечное направление,

b) поддерживают эластичное полотно материала оболочки в ненатянутом состоянии,

c) прикрепляют по меньшей мере один компонент к ненатянутому эластичному полотну материала оболочки, чтобы получить полотно композитного материала, и

d) производят резку полотна композитного материала, чтобы получить впитывающее изделие заданного размера и формы,

причем указанные компоненты выбирают из группы, в которую входят пакет переноса липкого слоя, липкий слой для фиксации на теле и впитывающий компонент.

6. Способ по п. 5, отличающийся тем, что этап прикрепления содержит операции ламинирования, клеевого соединения, термической сварки, сварки давлением или ультразвуковой сварки.

7. Способ изготовления клеящегося к телу впитывающего изделия, ориентированного в машинном направлении, содержащий этапы, на которых:

a) подают активируемое полотно материала оболочки, в котором определено продольное направление и поперечное направление,

b) активируют часть полотна материала оболочки с интервалами в продольном направлении, чтобы создать активированные и неактивированные участки полотна материала оболочки в продольном направлении,

c) прикрепляют по меньшей мере один компонент по меньшей мере к одному неактивированному участку полотна материала оболочки, чтобы получить полотно композитного материала, и

d) производят резку полотна композитного материала, чтобы получить впитывающее изделие заданного размера и формы,

причем указанные компоненты выбирают из группы, в которую входят пакет переноса липкого слоя, липкий слой для фиксации на теле и впитывающий компонент.