Изобретение относится к области сварочного производства, в частности к восстановлению и упрочнению рабочих органов сельскохозяйственных машин с целью возврата их в работоспособное состояние и (или) повышения долговечности в условиях абразивного износа.

Известно несколько способов восстановления и упрочнения рабочих органов почвообрабатывающих машин, при которых в одних случаях применяют наплавку металлических сплавов [1, 2] с последующим образованием закалочных структур, в других случаях применяется упрочнение путем кратковременного высокотемпературного воздействия тока большой силы с нанесением на поверхность детали пятен контакта на машине точечной сварки для образования закалочных структур [3].

В качестве прототипа выбран способ [1] повышения износостойкости плужных лемехов сварочным армированием путем наплавки валиков в области наибольшего износа носка лемеха, заключающийся в том, что осуществляется непрерывная наплавка подковообразных валиков, имеющих форму полуэллипса, с последующим быстрым охлаждением носка в воде, обеспечивающим образование закалочных структур в носке лемеха и наплавочных валиках.

Недостатком этого способа является сильное термическое воздействие при наплавке валиков, что приводит к короблению детали; создание дополнительных остаточных напряжений и закалочных структур в толще лемеха, снижающих стойкость к разрушению.

Техническим результатом изобретения является восстановление работоспособности и повышение ресурса рабочих органов почвообрабатывающих машин за счет улучшения их прочностных характеристик получением на их поверхностях покрытия, обладающего высокой износостойкостью к абразивному изнашиванию.

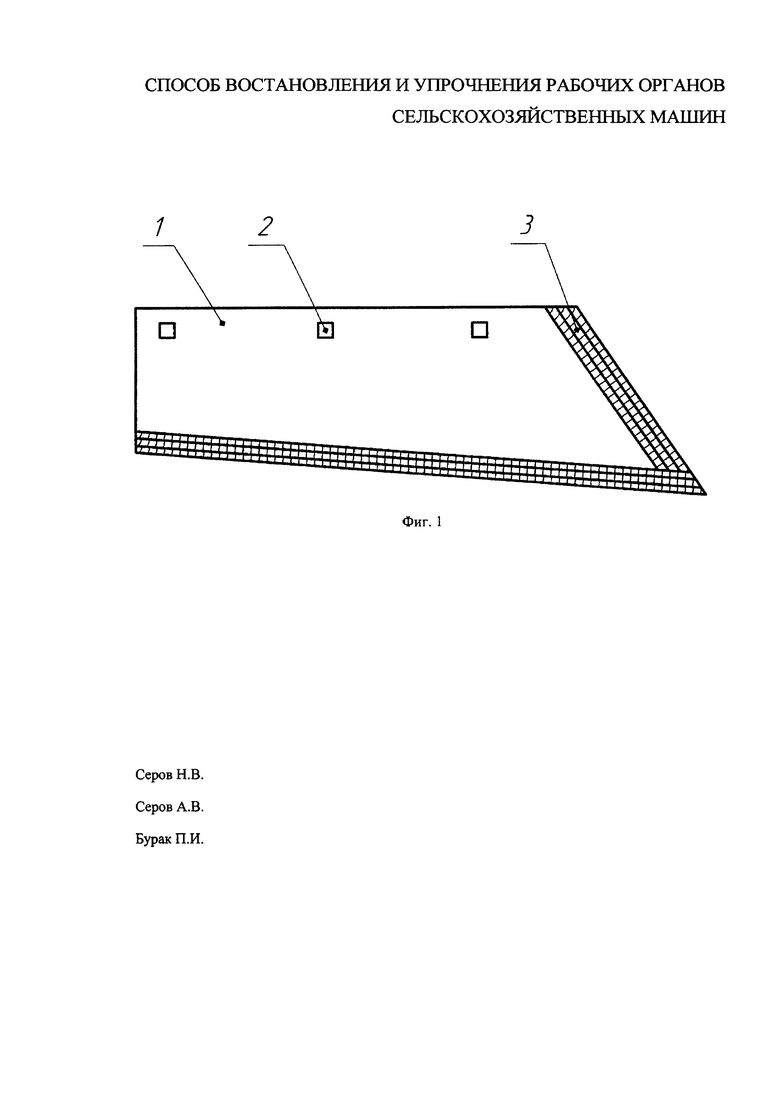

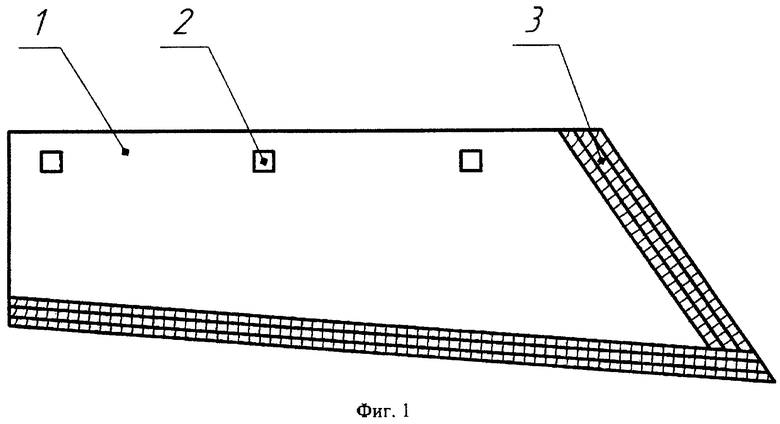

Указанный технический результат достигается за счет электроконтактной пайки углеродистой ленты в местах, подверженных наибольшему абразивному износу (Фиг. 1). При этом пайка ленты осуществляется на установках для электроконтактной приварки или машинах для шовной точечной сварки. Способ восстановления изношенных деталей электроконтактной пайкой углеродистой ленты заключается в том, что между деталью и дополнительным напаиваемым материалом помещают промежуточный слой из металлического порошка (или наносится газодинамическим напылением на одну из соединяемых поверхностей) или ленточного (аморфного) припоя, которые припаиваются путем пропускания через них импульсов электрического тока.

Технологический процесс пайки многослойного покрытия при восстановлении деталей механизмов и машин заключается в изготовлении дополнительных ремонтных деталей в виде лент, нанесении на их поверхность промежуточного слоя из порошкового или ленточного материала, соединения лент с восстанавливаемой поверхностью путем шагового шовного нагрева импульсным током величиной 3-8 кА и напряжением 3-5 В с одновременным приложением давления и охлаждением зоны соединения.

Перед пайкой второго слоя напаиваемой ленты и последующих слоев необходимо произвести проковку припаянного слоя ленты для создания благоприятных сжимающих напряжений и требуемой шероховатости, положительно влияющих на процесс пайки «ленты-порошок-деталь» или последующих слоев «ленты-порошка-ленты». При пайке второго слоя напаиваемой ленты температурный режим не влияет на твердость первого приваренного слоя и, следовательно, не вызывает изменения его физико-механических свойств. При необходимости восстановления деталей до номинального размера электроконтактную пайку ленты с порошковыми материалами производят в несколько слоев в той же последовательности и при тех же оптимальных режимах. При этом вследствие возникающего переходного сопротивления «ленты-порошок-деталь» в течение импульса тока происходит локальный нагрев основной детали, напаиваемой ленты и порошка.

Под действием приложенного усилия сжатия образуется неразъемное соединение. Перед электроконтактной пайкой контактные стороны детали и напаиваемой ленты подвергают обработке, например, газодинамической, дробеструйной или другой обработке, в процессе которой на соединяемых поверхностях создается шероховатость Ra=2,5-8,0 мкм. На одну из обработанных поверхностей (деталь или лента) наносят порошковый материал (толщиной от 0,015 до 0,03 мм) или помещается ленточный припой (толщиной от 0,04 до 1,00 мм). Далее соединяемые детали промывают для удаления с поверхности масла и других загрязнений, обезжиривают в органических растворителях. Подготовленная для восстановления деталь и напаиваемая лента должны быть сухими и иметь металлический блеск. Затем деталь закрепляют на установке, а электрод-ролик устанавливают в средней части восстанавливаемого участка и включают сварку, тем самым закрепляют ленту к детали, чтобы лента в процессе сварки не перекашивалась. Затем подводят электрод-ролик в крайнее положение участка детали и восстанавливают весь участок детали.

Сварочный ток 3-8 кА проходит через контакт «лента-порошок-деталь» импульсами. При перемещении детали во время электроконтактной пайки на ее поверхности образуются ряд точек, причем каждая импульсная точка перекрывает предыдущую, тем самым образуется непрерывное паяное соединение. Следует отметить, что электроконтактная пайка характеризуется кратковременным протеканием процесса, за малый промежуток времени в припаиваемой точке выделяется такое количество тепла, которое достаточно для пайки металла.

Процессы образования соединения «лента-порошок-деталь» при электроконтактной пайке протекают обычно при толщине промежуточного слоя 0,015-1,00 мм. На основании анализа особенностей формирования соединений «лента-порошок-деталь», толщина промежуточного слоя порошка оптимальна, если его количество δпορ достаточно для заполнения зазора при наличии сжимающей нагрузки. Оптимальная толщина промежуточного слоя порошка δпορ, обычно подбираемая эмпирическим путем, колеблется в диапазоне 0,015-0,03 мм. Это связано с тем, что количество порошка, заполняющего зазор, зависит от конструктивных особенностей соединяемых элементов и температурных условий процесса. Исходный состав порошка в процессе пайки может изменяться в результате избирательной диффузии компонентов промежуточного слоя порошка в материал ленты-детали.

На чертеже (фиг. 1) представлен плужный лемех после электроконтактной пайки углеродистой ленты, где 1 - лемех; 2 - крепежные отверстия; 3 - припаянная углеродистая лента.

Осуществление заявленного способа на примере восстановления и упрочнения в местах наибольшего износа серийных лемехов плуга

Состав покрытия: стальная углеродистая лента У7 (У8 или У13А ГОСТ 103-76) толщиной 0,5 мм и шириной 30 мм; припой - порошок ПГ-СР2 (ПГ-СРЗ, ПГ-СР4 или ПГ-10Н-01, ПГ-10Н-04), фракционный состав - 0,015-0,03 мкм. Припаиваемую сторону металлической ленты и детали подвергают газодинамической обработке окисью алюминия марки К-00-04-16, формируя на поверхности ленты микрорельеф в пределах 2,5-8,0 мкм. Методом газодинамического напыления или другим способом на поверхность ленты или детали наносят слой порошка ПГ-СР2 толщиной 0,015-0,03 мкм. Припаивают ленту к поверхности детали стороной, на которой располагается порошок ПГ-СР2, на следующих режимах: длительность импульса тока 0,04-0,08 с, сила тока в импульсе от 3,0 до 8,0 кА, длительность паузы между импульсами 0,06-1,2 с, количество охлаждающей жидкости, подаваемой в зону пайки, - 1,8-2,0 л/мин, давление на электродах 1,6 ат.

Предлагаемый способ позволил в 1,5 раза повысить долговечность рабочих органов сельскохозяйственных машин в условиях абразивного износа.

Источник информации

[1] Михальченков A.M., Тюрева А.А., Козарез И.В., Михальченкова М.А. Способ повышения износостойкости плужных лемехов: пат.2334384 Российская Федерация. 2007. Кл B23K 9/04, 5 с.

[2] Михальченков A.M., Танеев Ю.М., Будко С.И., Капошко Д.А. Способ упрочнения лемехов плугов из среднеуглеродистых и высокоуглеродистых сталей: пат. 2274526 Российская Федерация. 2004. Кл В23К 9/04, 4 с.

[3] Михальченков A.M., Танеев Ю.М., Будко С.И., Капошко Д.А., Лямзин А.А. Способ упрочнения деталей из среднеуглеродистых и высокоуглеродистых сталей: пат. 2270259 Российская Федерация. 2004. Кл В23К 9/04, 4 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утилизации отходов машиностроительного и инструментального производства | 2016 |

|

RU2663234C2 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ ПЛОСКОЙ ДЕТАЛИ | 2015 |

|

RU2622074C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ | 2010 |

|

RU2440223C1 |

| Способ восстановления изношенных лезвий рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763866C1 |

| Способ восстановления изношенных режущих поверхностей рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763822C1 |

| Способ восстановления изношенных лезвий рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763820C1 |

| Способ восстановления изношенных рабочих органов почвообрабатывающих машин | 2021 |

|

RU2762070C1 |

| Способ поверхностного упрочнения рабочего органа сельскохозяйственной машины | 2024 |

|

RU2834102C1 |

| Способ восстановления рабочих органов чизельных плугов | 2021 |

|

RU2763818C1 |

Изобретение может быть использовано для восстановления и упрочнения рабочих органов сельскохозяйственных машин. В местах, подверженных наибольшему абразивному износу, наносят слой износостойкого материала. Получают слой покрытия путем электроконтактной припайки ленты, в частности, из углеродистого материала, обработанной с получением шероховатости ее припаиваемой поверхности (Ra) 2,5-8,0 мкм, импульсным током 3-8 кА, время импульса которого составляет 0,04-0,08 с и время паузы - 0,06-1,2 с. Предварительно между восстанавливаемой поверхностью и лентой размещают промежуточный слой из ленточного или порошкового припоя, а на восстанавливаемой поверхности детали предварительно создают шероховатость (Ra) 2,5-8,0 мкм. Перед формированием второго слоя покрытия производят проковку предыдущего припаянного слоя с получением шероховатости упомянутой величины для создания внутренних напряжений. Способ обеспечивает восстановление работоспособности и повышение ресурса рабочих органов почвообрабатывающих машин за счет получения на их поверхностях покрытия, обладающего высокой износостойкостью к абразивному изнашиванию. 3 з.п. ф-лы, 1 ил.

1. Способ восстановления с упрочнением рабочих органов сельскохозяйственных машин, включающий нанесение износостойкого материала в местах, подверженных наибольшему абразивному износу, отличающийся тем, что нанесение износостойкого материала осуществляют путем получения слоя покрытия электроконтактной припайкой ленты, обработанной с получением шероховатости ее припаиваемой поверхности (Ra) 2,5-8,0 мкм, импульсным током 3-8 кА, время импульса которого составляет 0,04-0,08 с и время паузы - 0,06-1,2 с, при этом между восстанавливаемой поверхностью и лентой размещают промежуточный слой из ленточного или порошкового припоя, а на восстанавливаемой поверхности детали предварительно создают шероховатость (Ra) 2,5-8,0 мкм.

2. Способ по п. 1, отличающийся тем, что используют ленту из углеродистого материала.

3. Способ по п. 1, отличающийся тем, что толщина слоя порошкового припоя составляет 0,015-0,03 мм, а ленточного - 0,04-1,0 мм.

4. Способ по любому из пп. 1-3, отличающийся тем, что дополнительно получают по меньшей мере второй слой покрытия, при этом производят проковку предыдущего припаянного слоя с получением шероховатости упомянутой величины для создания внутренних напряжений.

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПЛУЖНЫХ ЛЕМЕХОВ | 2007 |

|

RU2334384C1 |

| Автоматическое устройство для резки сырых угольных электродов | 1937 |

|

SU53530A1 |

| Способ изготовления рабочих кромок инструмента | 1989 |

|

SU1680469A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛЕМЕХОВ ПЛУГОВ | 2004 |

|

RU2271911C1 |

| US 4176437 A, 04.12.1979. | |||

Авторы

Даты

2016-12-20—Публикация

2015-04-15—Подача