Изобретение относится к печатной плате, в частности, для сильноточного электронного модуля, содержащего электропроводящую подложку, причем подложка по меньшей мере частично, предпочтительно, полностью, выполнена из алюминия и/или из алюминиевого сплава. Кроме того, изобретение относится к сильноточному электронному модулю, содержащему по меньшей мере одну печатную плату, а также к способу изготовления печатной платы.

Алюминий как материал приобретает все большее значение, в частности в области сильноточной электроники. Благодаря относительно незначительному весу и низкой стоимости алюминий часто используется в качестве теплоотвода для электронных конструктивных элементов (например, светодиодов (LED), биполярных транзисторов (IGBT) с изолированным затвором или полевых МОП-транзисторов (MOSFET) в сильноточных электронных модулях или же непосредственно в качестве токоведущего провода, в частности в качестве токопроводящей или сборной шины. Алюминий имеет для этих целей использования как очень большую теплопроводность, так и очень большую электропроводность.

В области сильноточной электроники в качестве подложки часто используется изолированная металлическая подложка (по-английски «insulated metal substrate», или сокращенно IMS), содержащая центральную часть из алюминия и окруженная электроизоляционным или диэлектрическим слоем. Центральная часть из алюминия в этом случае используется исключительно для улучшения теплопроводности. Сами токоведущие дорожки расположены на изоляционном слое и электрически не контактируют с центральной частью из алюминия.

Задачей изобретения является создание подобной печатной платы, на которой электронные конструктивные элементы устанавливаются с возможностью электрического контактирования с подложкой печатной платы. В частности, электронный конструктивный элемент для установления электрического контакта с подложкой должен припаиваться к подложке, преимущественно состоящей из алюминия и/или алюминиевого сплава.

Эта задача согласно изобретению решается с помощью признаков пункта 1 формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения.

Таким образом, согласно изобретению предусмотрено, чтобы по меньшей мере на одной поверхности электропроводной подложки была расположена по меньшей мере одна проводящая поверхность в виде электропроводящего слоя, нанесенного, предпочтительно, методом печати, особенно предпочтительно, методом трафаретной печати, причем проводящая поверхность непосредственно контактирует с электропроводной подложкой.

Целью изобретения являются достижение непосредственного электрического контакта проводящих поверхностей, или соответственно токопроводящих дорожек, с самой подложкой и использование подложки в качестве электрического проводника. В предложенной печатной плате электропроводящая поверхность, которая по существу может состоять из меди и иметь толщину 25-125 мкм, предпочтительно, 90-110 мкм, расположена непосредственно на поверхности электропроводной подложки. Следовательно, от изоляционного слоя, расположенного между подложкой и проводящей поверхностью, можно отказаться. Тем самым, с одной стороны, может быть достигнуто упрощение структуры печатной платы, благодаря чему и изготовление печатной платы обходится дешевле. С другой стороны, подложка в результате дополнительно к своей функции теплоотводящего устройства может использоваться также как токоведущая часть печатной платы. Это предпочтительно особенно в случае сильноточных электронных модулей и больших электрических токов, возникающих в них.

Согласно одному из особенно предпочтительных вариантов осуществления может быть предусмотрено, чтобы по меньшей мере одна поверхность электропроводной дорожки по существу была выполнена плоской. Благодаря этому процесс изготовления печатной платы существенно упрощается. Так, например, по мере необходимости могут просто нарезаться, напиливаться или выштамповываться обычные алюминиевые пластины толщиной около 1-3 мм без необходимости специальной обработки алюминиевых пластин.

В одном из предпочтительных вариантов осуществления изобретения может быть предусмотрено, чтобы по меньшей мере на одной поверхности электропроводной подложки было размещено по меньшей мере одно изоляционное покрытие в виде диэлектрического слоя, нанесенного, предпочтительно, методом печати, особенно предпочтительно, методом трафаретной печати. При этом по меньшей мере одно изоляционное покрытие по крайней мере частично может прилегать по меньшей мере к одной проводящей поверхности, предпочтительно, окружать по меньшей мере одну проводящую поверхность.

Для предотвращения искрового пробоя между деталями, находящимися под током, или соответственно напряжением, и связанного с этим короткого замыкания, они должны устанавливаться на определенном расстоянии друг от друга. Расстояние, или соответственно воздушный промежуток, между двумя деталями, находящимися под напряжением, должны составлять, например, при разности напряжений 400 В согласно стандарту DIN EN 60664-1 VDE 0110-1 по меньшей мере 4 мм. Благодаря изоляционному покрытию расстояние от других токопроводящих деталей, например, от печатных плат внутри сильноточного электронного модуля, при одинаковой диэлектрической прочности может сокращаться менее чем до 1 мм. Вследствие этого конструктивные размеры сильноточных электронных модулей, содержащих по меньшей мере одну печатную плату, могут сокращаться.

Толщина изоляционного покрытия может выбираться в зависимости от расчетного пробивного напряжения. При среднем пробивном напряжении диэлектрического слоя, составляющем 800 В на 25 мкм для изоляционного покрытия, обычно достаточно толщины порядка 100 мкм. В общем случае толщина диэлектрического слоя может выбираться в зависимости от пробивного напряжения биполярного транзистора с изолированным затвором, используемого и устанавливаемого между двумя печатными платами, и выбираться, например, для применений с расчетом на высокие напряжения таким образом чтобы пробивное напряжение достигало около 600-1700 В.

В общем случае изоляционное покрытие может служить также в качестве защиты от пайки по меньшей мере для одной проводящей поверхности. Поэтому по меньшей мере одно изоляционное покрытие может наноситься на подложку по такому шаблону, чтобы по меньшей мере одна или множество проводящих поверхностей были окружены, или соответственно обрамлены, изоляционным покрытием.

Для изготовления по меньшей мере одного изоляционного покрытия на подложке может быть предусмотрено, чтобы по меньшей мере на одну поверхность подложки по крайней мере местами наносился диэлектрический слой. При этом способом печати, предпочтительно, трафаретной печати, наносилась диэлектрическая толстопленочная паста. Толстопленочная паста может высушиваться при температуре ниже примерно 200°С в течение около 10 мин или непосредственно спекаться в обжиговой печи.

Обжиг, или соответственно спекание, толстопленочной пасты может происходить в обжиговой печи в воздушной атмосфере при температурах между примерно 540 и примерно 640°С. Толстопленочную пасту можно обжигать также при температуре ниже 540°С, однако это может отрицательно сказаться на адгезии толстопленочной пасты с подложкой. При обжигании толстопленочной пасты при более чем 640°С подложка может начать размягчаться, поскольку точка плавления алюминия равна примерно 660°С.

Чтобы добиться предпочтительной адгезии толстопленочной пасты с подложкой, составные элементы стекла толстопленочной пасты могут содержать по меньшей мере один оксид щелочного металла, например, оксид лития, натрия или калия. Благодаря этому составные элементы стекла плавятся уже при температуре ниже точки плавления алюминия. Кроме того, в результате наличия оксидов щелочных металлов коэффициент расширения толстопленочной пасты может также повышаться и/или согласовываться с коэффициентом расширения алюминия.

Предложенная печатная плата особенно пригодна для использования в компактных сильноточных электронных модулях, например, в многоамперных многофазных силовых мостах или в инверторах. При таких сильноточных электронных модулях часто используются электронные переключатели или соответственно транзисторы в виде биполярных транзисторов с изолированным затвором (по-английски « insulated-gate bipolar transistor», или сокращенно IGBT). Для подсоединения такого затвора по меньшей мере на одном изоляционном покрытии может быть расположена по меньшей мере одна контактная поверхность в виде электропроводящего слоя. Контактная площадка соединяется с электродом затвора биполярного транзистора с изолированным затвором, например, пайкой.

Правовая охрана испрашивается также для сильноточного электронного модуля согласно п. 12 формулы изобретения. Предпочтительные варианты осуществления приведены в зависимых пунктах формулы изобретения.

Предусмотренная печатная плата может быть частью сильноточного электронного модуля, например, инвертора. Такие инверторы, в числе прочего, используются в гибридных или в полностью электрифицированных трансмиссиях в автомобильной отрасли для преобразования постоянного напряжения источника постоянного напряжения (например, аккумулятора) в трехфазное переменное напряжение для трехфазного двигателя. При этом сам инвертор может содержать шесть электронных переключателей (например, биполярных транзисторов с изолированным затвором) и корреспондирующие с ними безынерционные диоды. При этом благодаря соответствующему управлению электродами затворов биполярных транзисторов с изолированным затвором постоянное напряжение, подключенное к инвертору, например, в диапазоне около 300-1200 В, может известным способом преобразовываться в три смещенных по фазе переменных напряжения и подаваться в трехфазный двигатель.

Согласно одному из особенно предпочтительных вариантов осуществления предложенный сильноточный электронный модуль может содержать одну первую, одну вторую и три третьи печатные платы.

Для первой печатной платы может быть предусмотрено, чтобы по меньшей мере на одной поверхности электропроводной подложки было расположено множество проводящих поверхностей, например, шесть, проводящих поверхностей, причем чтобы проводящие поверхности, предпочтительно, были окружены изоляционным покрытием. На проводящих поверхностях, например, пайкой, могут устанавливаться, например, три биполярных транзистора с изолированным затвором и три корреспондирующих с ними безынерционных диода. Первая печатная плата может быть выполнена, например, в качестве токоведущей шины инвертора с отрицательной полярностью, соединенной с отрицательным полюсом источника постоянного напряжения.

Для второй печатной платы может быть дополнительно предусмотрено, чтобы на изоляционном покрытии было расположено множество контактных поверхностей, предпочтительно три контактные поверхности. Благодаря этому дополнительно к установке трех биполярных транзисторов с изолированным затвором и трех корреспондирующих с ними безынерционных диодов на проводящие поверхности удается соединить, например, пайкой, также электроды затворов биполярных транзисторов с изолированным затвором с контактными площадками, и впоследствии управлять ими. Вторая печатная плата может быть выполнена, например, в качестве токоведущей шины инвертора с положительной полярностью, соединенной с положительным полюсом источника постоянного напряжения.

Для каждой из трех печатных плат может быть предусмотрено, чтобы на первой поверхности электропроводной подложки располагались множество проводящих поверхностей, предпочтительно, две проводящие поверхности, и на второй поверхности электропроводящей подложки множество проводящих поверхностей, предпочтительно, две проводящие поверхности, а также по меньшей мере одно изоляционное покрытие, причем чтобы по меньшей мере на одном изоляционном покрытии размещалась одна контактная площадка.

При этом каждая из трех печатных плат может быть выполнена в качестве фазового вывода инвертора для трехфазного двигателя. При этом две проводящие поверхности первой поверхности третьей печатной платы могут, например, пайкой, соединяться, каждая с парой электронных конструктивных элементов - включая биполярный транзистор с изолированным затвором и корреспондирующий с ним безынерционный диод - которые могут быть установлены на второй печатной плате. При этом две проводящие поверхности и контактная площадка второй поверхности третьей печатной платы могут, например, пайкой, соединяться, каждая с парой электронных конструктивных элементов - включая биполярный транзистор с изолированным затвором и корреспондирующий с ним безынерционный диод - которые могут быть установлены на первой печатной плате. При этом контактная площадка может служить, соответственно, для соединения электрода затвора биполярного транзистора с изолированным затвором.

Особенно предпочтительным оказалось то, что печатные платы по существу установлены в виде штабеля, причем три третьи печатные платы, предпочтительно, расположенные рядом друг с другом, установлены между первой и второй печатными платами. Благодаря этому может быть получена очень компактная конструктивная форма сильноточного электронного модуля. В одном из особенно предпочтительных вариантов осуществления может быть предусмотрено, чтобы сильноточный электронный модуль был выполнен в виде многоамперного многофазного силового моста, причем по меньшей мере на одной поверхности первой печатной платы и/или на вторых поверхностях трех третьих печатных плат установлены, предпочтительно, припаяны, три транзистора, предпочтительно, биполярных транзистора с изолированным затвором, и три безынерционных диода, и причем по меньшей мере на одной поверхности второй печатной платы и/или на первых поверхностях трех третьих печатных плат установлены, предпочтительно, припаяны, три транзистора, предпочтительно, биполярных транзистора с изолированным затвором, и три безынерционных диода.

Припайка электронных конструктивных компонентов, как-то: биполярные транзисторы с изолированным затвором и безынерционные диоды, на предложенной печатной плате, предпочтительно, может происходить путем пайки в паровой фазе. В результате в слоях припоя сильноточного электронного модуля может достигаться единый температурный градиент. В случае штабелированного инвертора первый слой припоя может располагаться между первой печатной платой и тремя третьими печатными платами, а второй слой припоя между тремя третьими печатными платами и второй печатной платой.

В общем случае проводящая поверхность может быть нанесена на поверхность подложки разными способами, как, например, с помощью гальванических процессов, плазменного напыления металла (Plasma-Metall-Spray) или плакирования (например, вальцовочного плакирования).

Правовая охрана испрашивается также для способа изготовления печатной платы согласно пункту 16 формулы изобретения.

Химическое свойство алюминия состоит в очень быстром образовании на воздухе тонкого оксидного слоя, образующегося в результате контакта с кислородом в атмосфере вследствие процесса окисления на поверхности корпуса из алюминия. Хотя этот оксидный слой, с одной стороны, представляет защиту от коррозии, однако, с другой стороны, осложняет соединение алюминия с другими веществами путем пайки, сварки или других известных технологий соединения.

Поэтому для изготовления предложенной печатной платы, в частности, для изготовления по меньшей мере одной проводящей поверхности подложки, может быть предусмотрено, чтобы на поверхность подложки по меньшей мере местами наносилась проводящая паста, чтобы проводящая паста в фазе обжига повергалась воздействию по существу непрерывно повышающейся температуры обжига, причем чтобы температура обжига повышалась до заданной максимальной температуры обжига примерно менее 660°С, чтобы во второй фазе обжига проводящая паста на задаваемый период времени подвергалась воздействию по существу задаваемой максимальной температуры обжига, чтобы в фазе охлаждения проводящая паста охлаждалась, а в последующей фазе дополнительной обработки поверхность проводящей пасты дополнительно обрабатывалась механически, предпочтительно, очищалась щеткой.

Области, в которых наносится и в соответствии с этапами обработки обжигается проводящая плата, выступают для электрического контактирования подложки вместо преобладающей в этой области окисленной поверхности подложки. Этот электропроводящий слой, получаемый по меньшей мере местами в результате нанесения и спекания проводящей пасты, впоследствии может использоваться для припайки электронного конструктивного элемента или же для припайки теплоотвода, причем сам теплоотвод, в свою очередь, может также состоять из алюминия.

При этом подложка может состоять по меньшей мере частично из алюминиевого материала с максимально возможной долей алюминия. Предпочтительно, используется алюминиевый материал с показателем качества EN AW-1050A или EN AW-1060A по европейскому стандарту EN 573, содержащий по меньшей мере 99,5 или соответственно 99,6 весовых % алюминия. Несмотря на несколько меньшие температуры ликвидуса и меньшую теплопроводность по сравнению с вышеуказанными по существу чистыми алюминиевыми материалами, могут использоваться также алюминиевые сплавы, например, алюминиевые сплавы, содержащие марганец или магний, как, например, EN AW-3003(AlMn1Cu), EN AW-3103(AlMn1), EN AW-5005(AlMg1), EN AW-5764(AlMg3).

C помощью описанного способа изготовления получают возможность селективной металлизации отдельных областей поверхности подложек на основе алюминия, причем металлизированные области в виде спекшейся проводящей пасты соединены с подложкой непосредственно неразъемным образом, и в результате достигаются высокая электрическая проводимость и высокая теплопроводность от проводящей пасты к подложке и, наоборот. Кроме того, металлизированные области представляют собой поддающиеся пайке области, которыми подложка обычным образом может соединяться с другими компонентами. Таким образом, например, с использованием обычных паяльных флюсов, как-то: эвтектические припои Sn-Pb, Sn-Ag-Cu или Sn-Au, на металлизированные области могут напаиваться отдельные электронные узлы.

Согласно одному из особенно предпочтительных вариантов осуществления может быть предусмотрено, чтобы проводящая паста наносилась на поверхность подложки способом печати, предпочтительно, трафаретной печати.

При этом могут использоваться обычные проводящие пасты в виде толстопленочных паст или спеченных паст. Благодаря пористости толстослойных паст могут компенсироваться разные тепловые расширения проводящей пасты и подложки, вследствие чего повышается надежность соединения между проводящей пастой и подложкой, в частности, при большой нагрузке от изменения температуры, как, например, в автомобильной отрасли.

Благодаря аддитивной природе технологии трафаретной печати, при которой слои наносятся на подложку, кроме того, для металлизации поверхности подложки можно отказаться от использования способов покрытия и травления, что дает выигрыш в стоимости предложенного способа.

Толстопленочная паста обычно содержит по меньшей мере металлический порошок в качестве электропроводящего средства, неорганический порошок (например, стеклянные фритты) в качестве средства, улучшающего адгезию, а также органические связующие и растворители. Органические связующие и растворители приводят к пастообразной консистенции с определенными реологическими свойствами, подверженными, однако, также воздействию других составных элементов проводящей пасты.

В отношении составной части электропроводящего металлического порошка, предпочтительно, может быть предусмотрено, чтобы использовалась проводящая паста, содержащая медный порошок. Однако, само собой разумеется, возможно также использование проводящей пасты, содержащей серебряный и/или золотой порошок. Однако использование при этом медного порошка является явно более экономичным.

В отношении составной части неорганического порошка, предпочтительно, может быть предусмотрено, чтобы использовалась проводящая паста, содержащая стекло из системы PbO-B2O3-SiO2 или стекло, содержащее Bi2O3. В результате во время процесса спекания предложенным способом, несмотря на преобладающие при этом относительно незначительные температуры обжига, может достигаться очень хорошая адгезия проводящей пасты с подложкой.

После напечатания проводящей пасты, например, известным из уровня техники методом трафаретной печати, проводящая паста вследствие своих реологических свойств по существу остается на соответствующих областях, практически при этом не растекаясь. Для оптимальной подготовки проводящей пасты, нанесенной на поверхность подложки, к обжигу, или спеканию, предпочтительно, может быть предусмотрено, чтобы проводящая паста перед первой фазой обжига высушивалась в фазе сушки при температуре около 80-200°С, предпочтительно, при температуре 100-150°С, особенно предпочтительно, при максимальной температуре 130°С, предпочтительно, в течение периода времени порядка 5-20 мин. В этой фазе сушки растворители, присутствующие в проводящей пасте, в основном, полностью растворяются. Предпочтительными при этом являются известные методы сушки, как, например, сушка инфракрасными лучами или горячим воздухом. Благодаря процессу сушки и связанному с ним растворению растворителей в проводящей пасте проводящая паста испытывает некоторую объемную усадку. Однако это можно заранее предотвратить за счет соответствующего нанесения более толстого слоя проводящей пасты.

Обжиг, или соответственно спекание, проводящей пасты в первой и/или во второй фазе обжига предложенного способа могут проводиться, предпочтительно, в обжиговой печи, причем в обжиговой печи преобладает температура обжига. Само собой разумеется, фаза сушки и/или охлаждения также может происходить в обжиговой печи. При этом, предпочтительно, может использоваться обжиговая печь с транспортирующим устройством.

В зависимости от комбинации используемых материалов подложки и проводящей пасты может применяться соответствующий профиль обжига. Особый вариант осуществления предусматривает, чтобы в первой фазе обжига температура обжига по крайней мере временами повышалась примерно на 40-60°С/мин. Кроме того, может быть предусмотрено, чтобы в первой фазе обжига температура обжига повышалась до максимальной температуры обжига порядка 580°С, предпочтительно, 565°С, особенно предпочтительно, 548°С.

Нагрев проводящей пасты свыше примерно 400-450°С приводит к тому, что все органические ингредиенты, как, например, органические связующие, по существу полностью растворяются, неорганические составляющие элементы (например, стеклянный порошок или стеклянные фритты) размягчаются. Кроме того, при таких температурах начинается процесс спекания металлического порошка. Размягченные составные элементы стекла проводящей пасты приводят впоследствии к хорошей адгезии проводящей пасты с подложкой.

Максимальная температура обжига в принципе ограничена температурой плавления алюминия, составляющей около 660°С. При использовании проводящей пасты на основе серебра максимальная температура обжига, предпочтительно, составляет около 565°С, а при использовании проводящей пасты на основе меди - около 548°С. Эти температуры вытекают из температур плавления возможно возникающих при этом эвтектических сплавов алюминия с медью, или соответственно алюминия с серебром.

В отношении соответствующей максимальной температуры обжига следует выбирать подходящие для проводящей пасты составные элементы стекла, соответствующая переходная температура (TG) стекла, или соответственно температура (TS) плавления, которых соотнесены с этой максимальной температурой обжига. Сообразно этому переходная температура (TG) стекла, или соответственно температура (TS) плавления, составного элемента стекла соответствующей проводящей пасты для обеспечения оптимальной адгезии проводящей пасты с подложкой должна была бы быть, соответственно, ниже приведенных максимальных температур обжига. Подходящими являются, в частности, стекла из системы PbO-B2O3-SiO2 или стекла, содержащие Bi2O3.

Особенно предпочтительным оказалось то, чтобы обжиг проводящей пасты во второй фазе обжига продолжался примерно 5-30 мин. Благодаря этому может достигаться оптимальная адгезия проводящей пасты с подложкой. В принципе считается, что чем больше продолжительность второй фазы обжига (при максимальной температуре обжига), тем плотнее спекается проводящая паста и обнаруживает тем самым лучшие свойства для дальнейшей обработки (например, пайки или сварки). Однако при слишком больших продолжительностях второй фазы обжига время пребывания в типовой печи обжига, соответственно, продлевается, что может негативно сказаться на общей производительности.

В очередном предпочтительном варианте осуществления может быть предусмотрено, чтобы во второй фазе обжига задаваемая максимальная температура обжига по существу выдерживалась постоянной.

Кроме того, предпочтительно, может быть предусмотрено, чтобы проводящая паста в первой и/или во второй фазе обжига проводилась в атмосфере защитного газа, содержащего азот. Благодаря использованию инертного, или соответственно защитного, газа может уменьшаться, или предотвращаться, окисление, например, содержащейся в проводящей пасте меди. Это является предпочтительным, в частности, при высоких температурах. Атмосфера защитного газа (например, азота) предпочтительна для обжига паст медных токопроводящих дорожек для предотвращения окисления материала токопроводящих дорожек (последний в зависимости от фазы обжига может содержать остаточный кислород в количестве нескольких пропромиль (ppm). При этом органические связующие такого материала, или соответственно проводящей пасты, могут быть составлены таким образом, чтобы они могли восстанавливаться в атмосфере азота. В случае серебряных паст для токоведущих дорожек, в свою очередь, является предпочтительной обычная воздушная атмосфера, поскольку при этом никакого заметного нарушения поверхности токоведущих дорожек в результате окисления не происходит. Используемые при этом органические связующие могут окисляться кислородом воздуха.

В одном из предпочтительных вариантов осуществления может быть предусмотрено, чтобы в фазе охлаждения температура обжига по меньшей мере временами снижалась примерно на 20°С/мин - 40°С/мин, предпочтительно, на 30°С/мин. При этом, предпочтительно, происходит охлаждение до окружающей температуры. Чем медленнее происходит охлаждение, тем меньше механические последствия соединения проводящей пасты с подложкой в результате различия коэффициентов теплового расширения используемых материалов.

Вследствие типичного окисления спеченной проводящей пасты, происходящего в ходе процессов обжига или соответственно спекания под действием преобладающих при этом высоких температур предусмотрено, чтобы поверхность проводящей пасты после охлаждения подвергалась, соответственно, последующей механической обработке для облегчения дополнительной обработки, например, для последующих способов пайки или сварки.

Согласно одному из предпочтительных вариантов осуществления может быть предусмотрено, чтобы проводящая паста наносилась на поверхность подложки толщиной порядка 10-100 мкм. Само собой разумеется, что проводящие пасты можно также наносить на поверхность подложки толщиной менее 10 мкм или более 100 мкм. Предусмотрено может быть также, чтобы предложенный способ для общего увеличения создающейся толщины проводящей пасты применялся последовательно несколько раз. Предпочтительно, по меньшей мере одна проводящая поверхность предложенной печатной платы, которая может соответствовать спеченной проводящей пасте, имеет толщину 25-125, предпочтительно, 90-110 мкм.

Дальнейшие детали и преимущества настоящего изобретения поясняются со ссылкой на последующие описания фигур, на которых показано:

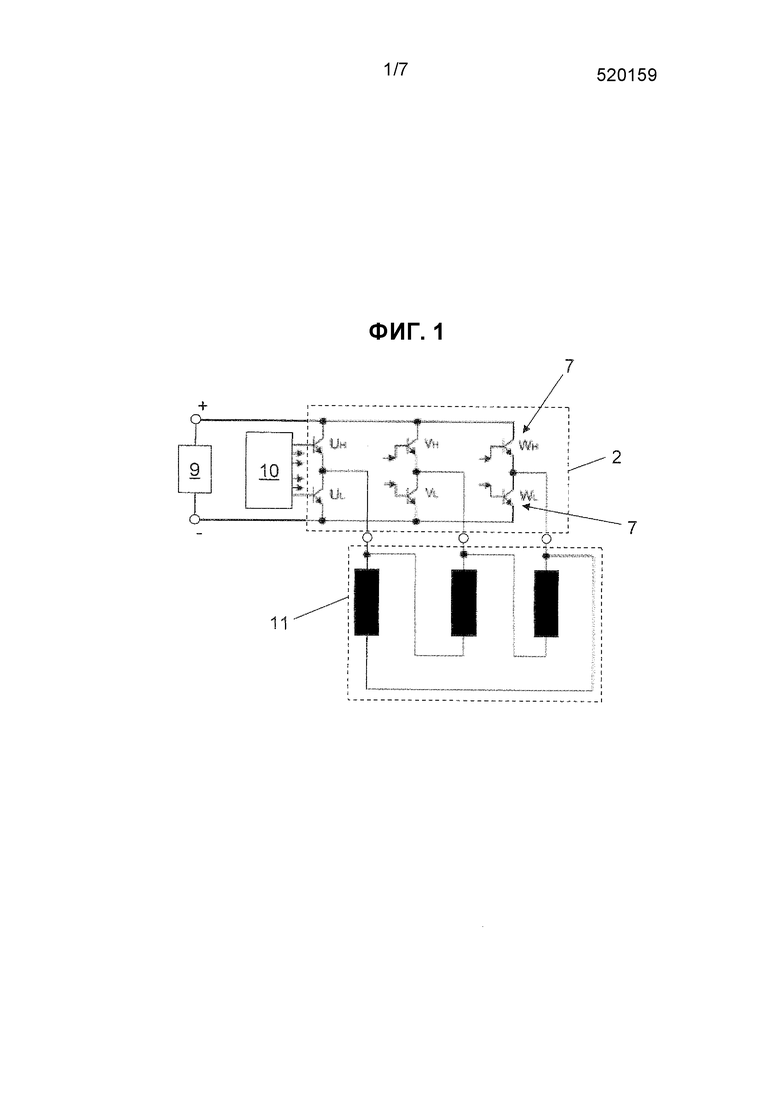

фиг. 1 - схема сильноточного электронного модуля, выполненного в качестве инвертора,

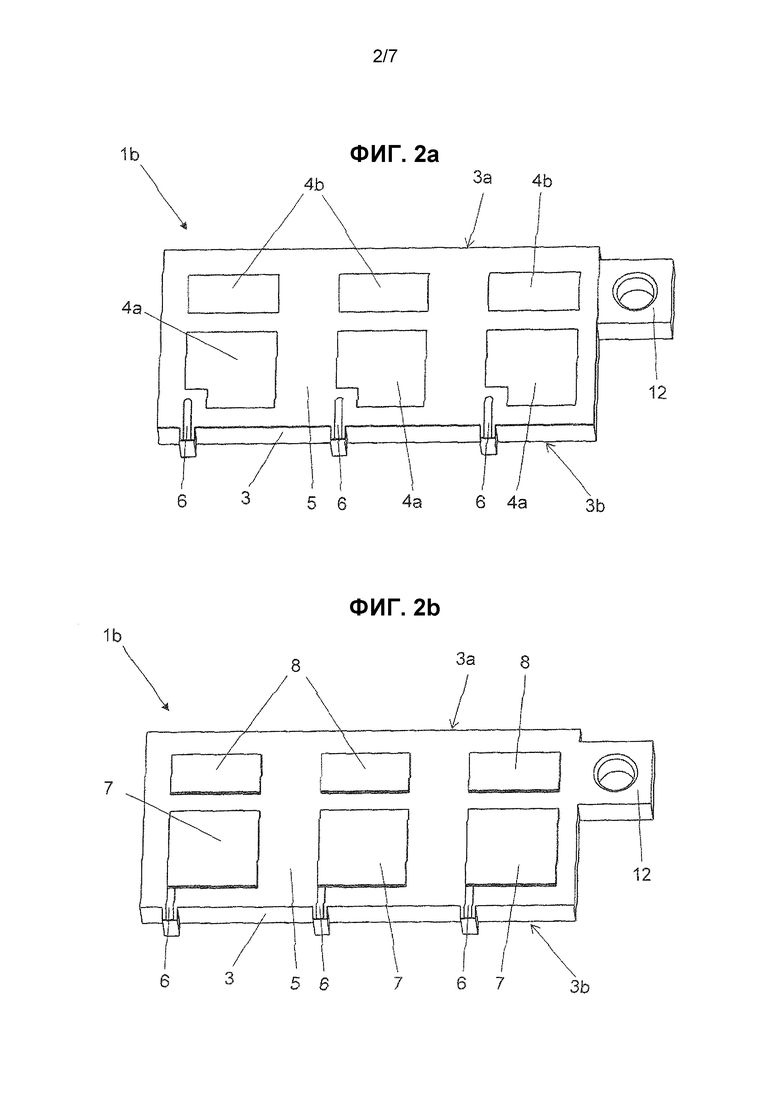

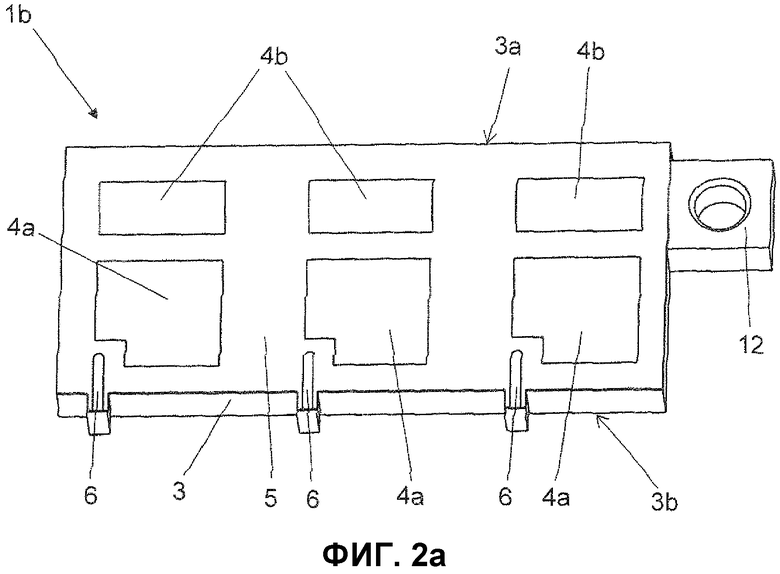

фиг. 2а - предложенная печатная плата в перспективе,

фиг. 2b - печатная плата с фиг. 2а с установленными на ней электронными конструктивными элементами,

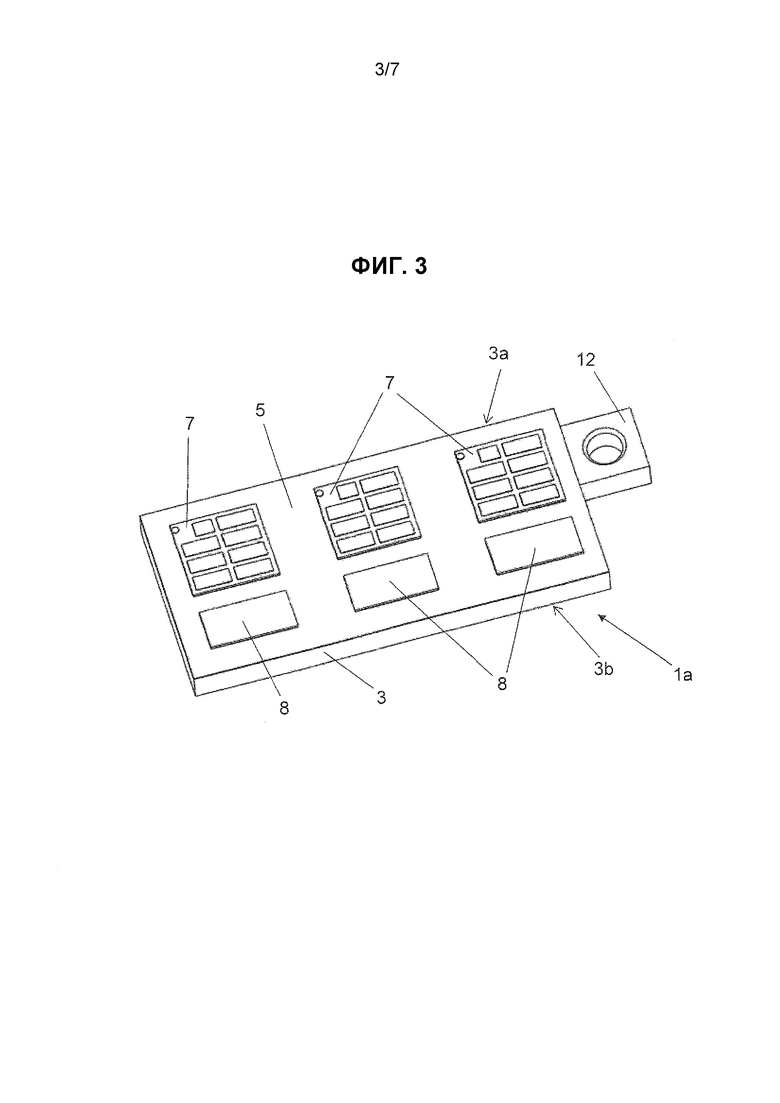

фиг. 3 - другая предложенная печатная плата с установленными на ней электронными конструктивными элементами,

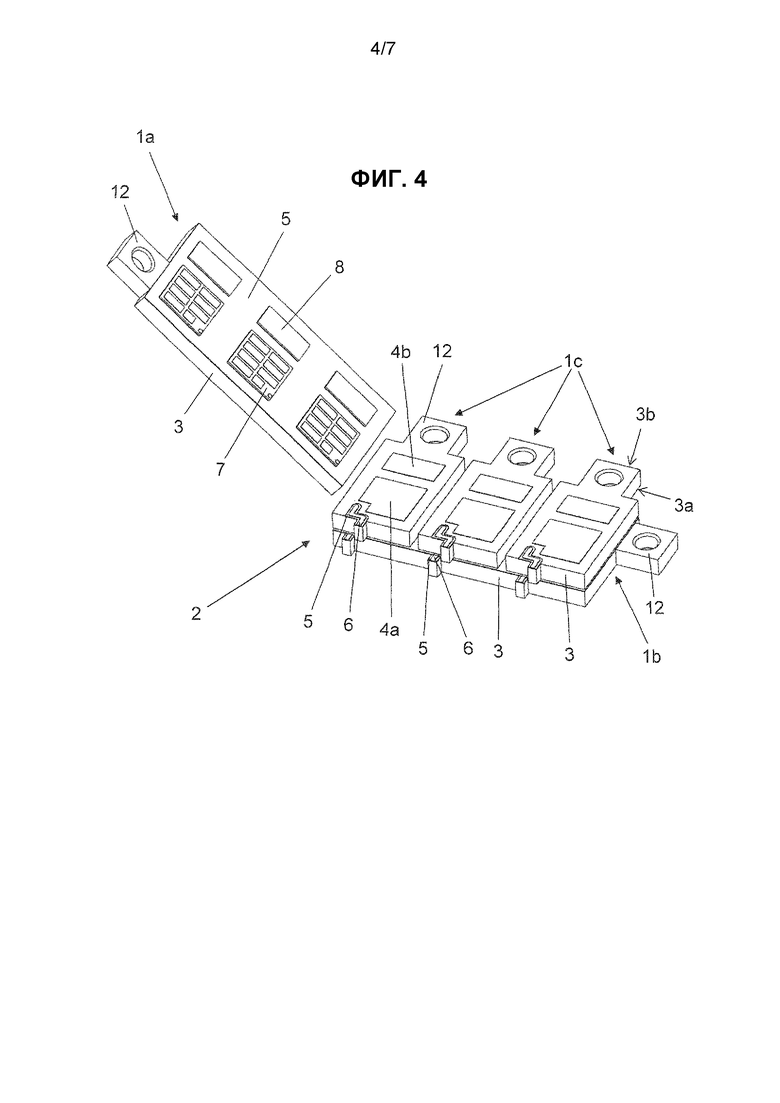

фиг. 4 - пример выполнения предложенного сильноточного электронного модуля в ходе сборки,

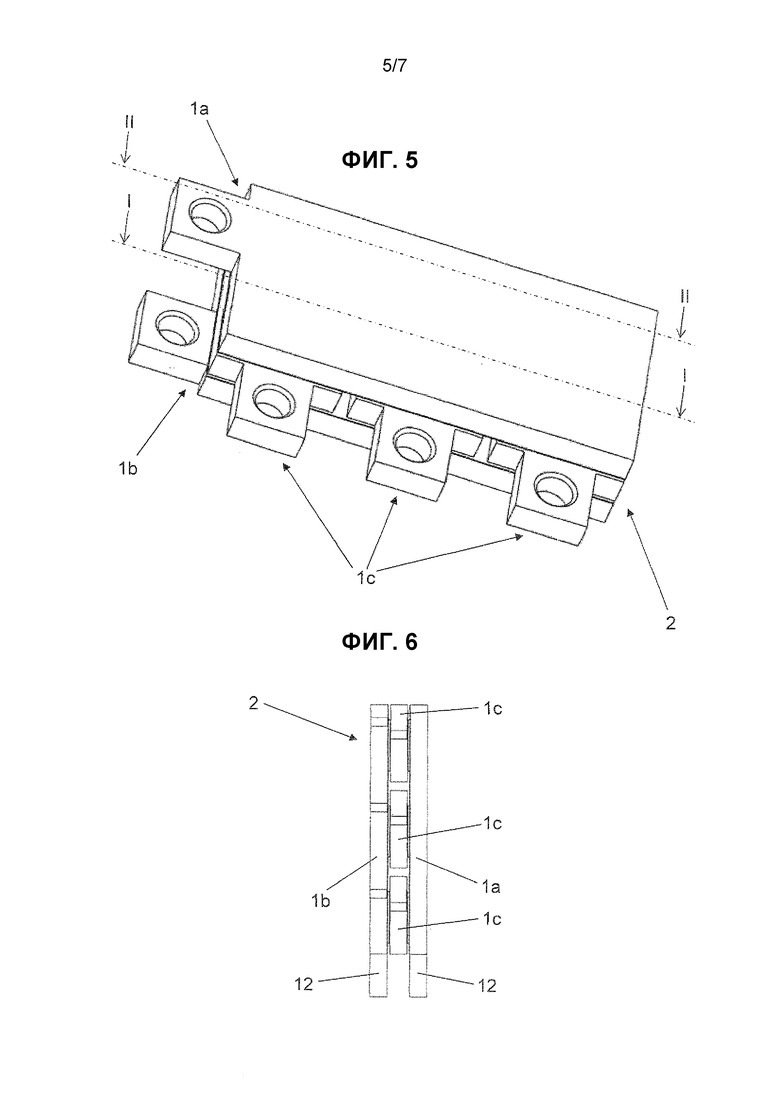

фиг. 5 - предложенный сильноточный электронный модуль в перспективе,

фиг. 6 - вид сбоку предложенного сильноточного электронного модуля на фиг. 5,

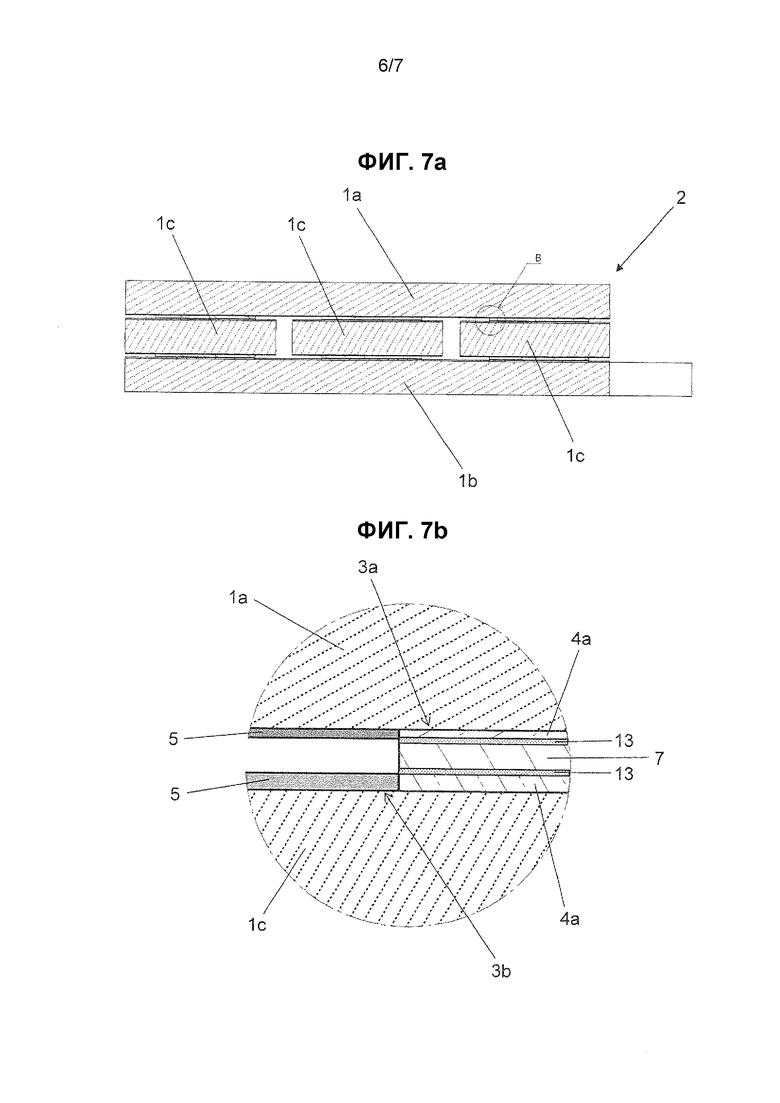

фиг. 7а - сечение по линии I-I на фиг. 5,

фиг. 7b - фрагмент фиг. 7а,

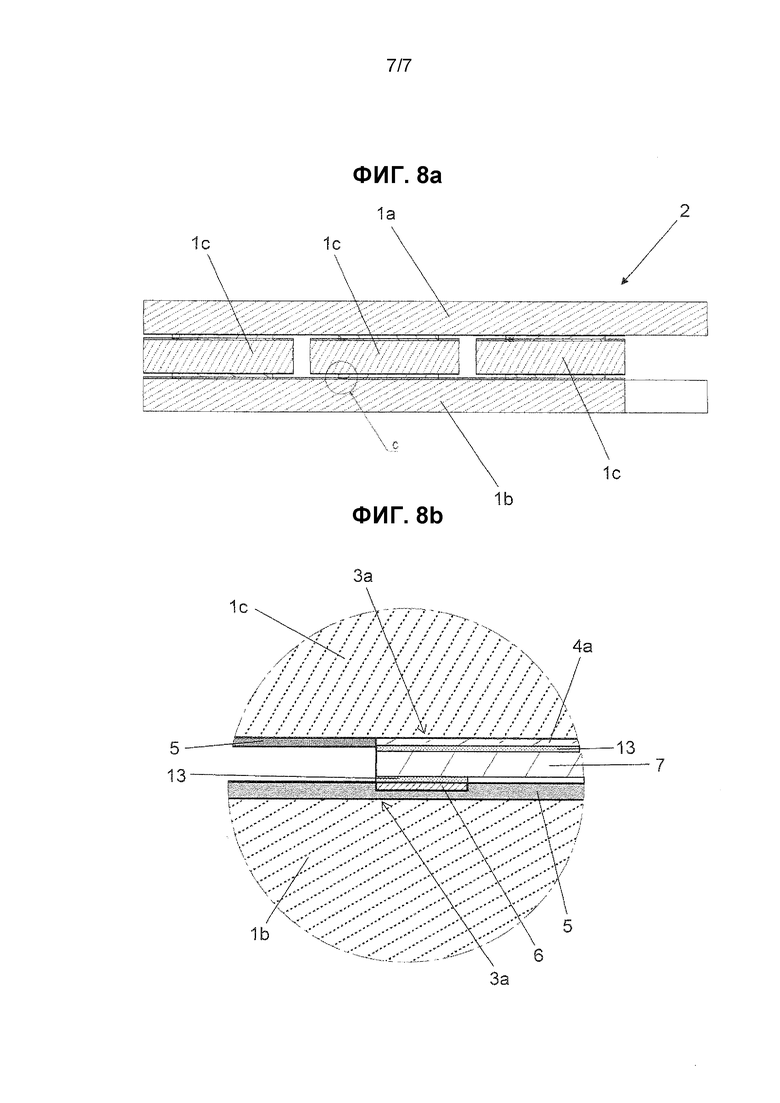

фиг. 8а - сечение по линии II-II на фиг. 5 и

фиг. 8b - фрагмент фиг. 8а.

На фиг. 1 изображена блок-схема сильноточного электронного модуля 2, выполненного в качестве инвертора. Сильноточный электронный модуль 2 содержит шесть электронных конструктивных элементов 7, выполненных в виде биполярных транзисторов UH, VH, WH, UL, VL, WL с изолированным затвором и подсоединен к источнику 9 постоянного напряжения, например, к аккумулятору. С помощью электроники 10 управления известным образом управляются электроды затворов трех транзисторов UH, VH, WH верхней стороны и трех транзисторов UL, VL, WL нижней стороны, так что постоянное напряжение источника 9 постоянного напряжения преобразуется сильноточным электронным модулем 2 в три переменных напряжения, смещенных по фазе, и подается в трехфазный двигатель 11. Каждый из шести биполярных транзисторов с изолированным затвором может быть соединен с корреспондирующим безынерционным диодом. Однако для наглядности эти безынерционные диоды на данной фигуре не показаны.

На фиг. 2а изображена печатная плата 1b сильноточного электронного модуля 2 с фиг. 1, выполненного в качестве инвертора. Печатая плата 1b содержит электропроводную подложку 3 согласно фиг. 1 в виде алюминиевой пластины, поверхности которой 3а, 3b по существу выполнены плоскими. В случае печатной платы 1b речь может идти, например, о положительной токоведущей шине инвертора, соединяемой посредством присоединительного элемента 12 с положительным полюсом источника 9 постоянного напряжения. Поверхность 3а печатной платы 1b содержит три проводящих поверхности 4а для устанавливаемых на них биполярных транзисторов с изолированным затвором, а также три проводящих поверхности 4b для устанавливаемых на них безынерционных диодов. Проводящие поверхности 4а, 4b окружены, или обрамлены, изоляционным покрытием 5. Как проводящие поверхности 4а, 4b, так и изоляционное покрытие 5, могут наноситься на поверхность 3а подложки 3 в виде соответствующих толстопленочных паст с помощью технологии трафаретной печати и обжигаться, или соответственно спекаться, в обжиговой печи. Для подачи на электроды затворов биполярных транзисторов с изолированным затвором соответствующих управляющих сигналов на изоляционном покрытии 5 расположены соответствующие контактные площадки 6.

На фиг. 2b изображена печатная плата 1b согласно фиг. 2а с биполярными транзисторами 7 с изолированным затвором, установленными на проводящих поверхностях 4а, и с безынерционными диодами 8, установленными на проводящих поверхностях 4b. При этом электроды затворов биполярных транзисторов с изолированным затвором соединены с контактными площадками 6.

На фиг. 3 изображена другая печатная плата 1а, аналогичная изображенной на фиг. 2а, - но без электродов затворов, или соответственно контактных площадок 6 - с биполярными транзисторами 7 с изолированным затвором, установленными на проводящих поверхностях 4а, и с безынерционными диодами 8, установленными на проводящих поверхностях 4b. При этом электронные конструктивные элементы 7, 8 припаяны к соответствующим проводящим поверхностям 4а, 4b, например, посредством пайки в паровой фазе.

На фиг. 4 изображен пример выполнения сильноточного электронного модуля 2 на фиг. 1, причем сильноточный электронный модуль 2 содержит первую печатную плату 1а, вторую печатную плату 1b, а также три третьи печатные платы 1с. При этом первая печатная плата 1а соответствует печатной плате 1а на фиг. 3, а вторая плата - печатной плате 1b на фиг. 2а. Посредством присоединительного элемента 12 подложки 3 первой печатной платы 1а первая печатная плата 1а может подсоединяться, например, к отрицательному полюсу источника 9 постоянного напряжения, вследствие чего подложка 3 первой печатной платы 1а выполнена в качестве отрицательной токоведущей шины. Вторая печатная плата 1b посредством присоединительного элемента 12 своей подложки 3 может подсоединяться, например, к положительному полюсу источника 9 постоянного напряжения, вследствие чего подложка 3 второй печатной платы 1b выполнена в качестве положительной токоведущей шины.

Три третьи печатные платы 1с содержат, соответственно, электропроводную подложку 3 в виде алюминиевой пластины, поверхности 3а, 3b которой по существу выполнены плоскими. На каждой первой поверхности 3а подложки 3 третьей печатной платы 1с расположены, соответственно, электропроводящая поверхность 4а для соединяемого с ней биполярного транзистора с изолированным затвором, а также электропроводящая поверхность 4b для соединяемого с ней безынерционного диода. На каждой из вторых поверхностей 3b подложки 3 третьей печатной платы 1с в дополнение к электропроводящим поверхностям 4а, 4b в соответствии с каждой первой поверхностью 3а имеется изоляционное покрытие 5, на котором для контактирования электрода затвора биполярного транзистора с изолированным затвором расположена электропроводящая контактная площадка 6. Каждая подложка 3 трех третьих печатных плат 1с содержит присоединительный элемент 12, с помощью которого каждая из трех третьих печатных плат 1с должна соединяться с фазой трехфазного двигателя 11.

Как показано на фиг. 4, для сборки сильноточного электронного модуля 2 печатные платы 1а, 1b, 1c уложены вертикально друг над другом в виде штабеля таким образом, чтобы три третьи печатные платы 1с располагались рядом между первой печатной платой 1а и второй печатной платой 1b. Между первой печатной платой 1а и тремя третьими печатными платами 1с находятся три биполярных транзистора 7 с изолированным затвором и три безынерционных диода 8, которые могут быть припаяны к соответствующим проводящим поверхностям 4а, 4b печатных плат 1а, 1с. Точно так же между тремя третьими печатными платами 1с и второй печатной платой 1b, в свою очередь, находятся три биполярных транзистора 7 с изолированным затвором и три безынерционных диода 8, которые могут быть припаяны к соответствующим проводящим поверхностям 4а, 4b первых поверхностей 3а третьих печатных плат 1с и первой поверхности 3а второй печатной платы 1b. Электроды затворов трех биполярных транзисторов 7 с изолированным затвором между первой печатной платой 1а и тремя третьими печатными платами 1с могут контактировать посредством контактных площадок 6 на вторых поверхностях 3b третьих печатных плат 1с, а электроды затворов биполярных транзисторов 7 с изолированным затвором между тремя третьими печатными платами 1с и второй печатной платой 1b могут контактировать посредством контактных площадок 6 первой поверхности 3а второй печатной платы 1b.

На фиг. 5 изображен полностью собранный сильноточный электронный модуль 2 согласно фиг. 4 с той лишь разницей, что обе поверхности 3а, 3b трех третьих печатных плат 1с, имеют соответствующие изоляционные покрытия 5 в виде диэлектрического слоя, нанесенного методом трафаретной печати, причем соответствующее изоляционное покрытие 5 поверхности 3а, 3b окружает соответствующие проводящие поверхности 4а, 4b. На данной фигуре, в частности, показан также вертикальный штабель из печатных плат 1а, 1b, 1c и полученная таким образом компактная конструктивная форма сильноточного электронного модуля 2.

На фиг. 6 изображен вид сбоку сильноточного электронного модуля 2 с фиг. 5. При этом присоединительные элементы 12 подложки 3 печатных плат 1а, 1b, 1c образуют точки соединения с другими конструктивными элементами (см. фиг. 1). При этом присоединительный элемент 12 первой печатной платы 1а может соединяться с отрицательным полюсом, а присоединительный элемент 12 второй печатной платы 1b с положительным полюсом источника 9 постоянного напряжения. Присоединительные элементы 12 трех третьих печатных плат 1с могут соединяться с соответствующими фазными контактами трехфазного двигателя 11.

На фиг. 7а изображено сечение сильноточного электронного модуля 2 с фиг. 5 по линии I-I, а на фиг. 7b в увеличенном виде изображена очерченная окружностью область В фиг. 7а. При увеличении на фиг. 7b изображен биполярный транзистор 7 с изолированным затвором, установленный между первой печатной платой 1а и одной из трех печатных плат 1с сильноточного электронного модуля 2. При этом биполярный транзистор 7 с изолированным затвором припаян, например, пайкой в паровой фазе, как на проводящей поверхности 4а поверхности 3а первой печатной платы 1а, так и на проводящей поверхности 4а поверхности 3b третьей печатной платы 1с. При этом ссылочной позицией 13, соответственно, обозначен используемый припой. Проводящие поверхности 4а, а также не показанные на данной фигуре проводящие поверхности 4b на поверхности 3а первой печатной платы 1а и на поверхности 3b третьей печатной платы 1с окружены диэлектрическим изоляционным покрытием 5.

На фиг. 8а изображено сечение сильноточного электронного модуля 2 на фиг. 5 по линии II-II, а на фиг. 8b в увеличенном виде изображена очерченная окружностью область C с фиг. 8а. По сравнению с подробным изображением на фиг. 7b в увеличенном изображении на фиг. 8b показан биполярный транзистор 7 с изолированным затвором, установленный между второй печатной платой 1b и одной из трех третьих печатных плат 1с сильноточного электронного модуля 2. Проводящие поверхности 4а, 4b на поверхности 3а второй печатной платы 1b и на поверхности 3а третьей печатной платы 1с окружены диэлектрическим изоляционным покрытием 5. Показанное сечение по линии II-II с фиг. 5 находится в области электрода затвора биполярного транзистора 7 с изолированным затвором. Для электрического управления затвором биполярного транзистора 7 с изолированным затвором на изоляционном покрытии 5 на поверхности 3а второй печатной платы 1b имеется контактная площадка 6 в виде электропроводящего слоя. Ссылочной позицией 13, в свою очередь, обозначен соответствующий припой, используемый для припайки биполярного транзистора 7 с изолированным затвором к проводящей поверхности 4а третьей печатной платы 1с и к контактной площадке 6 второй печатной платы 1b.

В предложенном сильноточном электронном модуле 2 с предложенными печатными платами 1а, 1b, 1c электронные конструктивные элементы 7, 8 благодаря наличию пригодных для пайки электропроводящих поверхностей 4а, 4b могут непосредственно припаиваться на подложки 3 печатных плат 1а, 1b, 1c. В результате можно отказаться от других обычных соединительных технологий, как, например, от приварки проволочных выводов. Благодаря дополнительному нанесению изоляционного покрытия 5 печатные платы 1а, 1b, 1c можно устанавливать весьма компактно, например, вертикально в виде штабеля без потери при этом пробивной прочности. Таким образом, при конструктивной форме в виде штабеля расстояние между двумя подложками 3 печатных плат 1а, 1b, 1c, находящимися под током, или напряжением, можно сократить до толщины электронных конструктивных элементов 7, 8 (например, до 250 мкм обычного биполярного транзистора 7 с изолированным затвором), а также до толщины проводящих поверхностей 4а, 4b (например, до 100 мкм). Кроме того, при сильноточном электронном модуле 2, выполненном в качестве инвертора, благодаря сокращению расстояния между транзисторами высокой стороны и транзисторами низкой стороны могут быть достигнуты снижение индуктивности сильноточного электронного модуля 2 и тем самым повышение эффективности сильноточного электронного модуля 2.

При изготовлении сильноточного электронного модуля 2 может быть предусмотрено, чтобы проводящие поверхности 4а, 4b и контактные площадки 6 печатной платы 1а, 1b, 1c обжигались, или соответственно спекались, соответственно, совместно.

В одном из особенно предпочтительных вариантов осуществления может быть предусмотрено, чтобы весь сильноточный электронный модуль 2, собранный, предпочтительно, в виде штабеля, изготавливался в ходе одного этапа производственного процесса, тем что конструктивные элементы 7, 8 (см. фиг. 4), установленные между соответствующими печатными платами 1а, 1b, 1c, припаиваются к соответствующим проводящим поверхностям 4а, 4b и к контактным площадкам 6 (например, пайкой в паровой фазе) на одном этапе производственного процесса. Само собой разумеется, может быть предусмотрено, чтобы сборка печатных плат 1а, 1b, 1c производилась в несколько этапов. Электронные конструктивные элементы 7, 8 могут припаиваться, соответственно, к первой печатной плате 1а и ко второй печатной плате 1b, а на следующем этапе электронные конструктивные элементы 7, 8 могут припаиваться к соответствующим проводящим поверхностям 4а, 4b и контактным площадкам 6 третьих печатных плат 1с. При этом изоляционные покрытия 5 печатных плат 1а, 1b, 1c могут выступать также в качестве масок для защиты от припоя, удерживающих электронные конструктивные элементы 7, 8 во время процесса пайки в желательных положениях.

Паяльная паста, наносимая на проводящие поверхности 4а, 4b, в общем случае может использоваться также для лучшей ориентации подложек 3 печатных плат 1а, 1b, 1c друг относительно друга, для чего, например, на проводящие поверхности 4а, 4b наносятся слои паяльных паст разной толщины. В общем случае вместо паяльной пасты могут использоваться также формованные припои.

Для пайки могут использоваться также припои с разными точками плавления. Так, например, могут использоваться припой SnAgCu с температурой ликвидуса около 220°С и высокотемпературный свинцовый припой с температурой ликвидуса порядка 300°С. Благодаря этому электронные конструктивные элементы сначала, например, с помощью высокотемпературного свинцового припоя, своими первыми сторонами могут припаиваться к проводящим поверхностям подложки, фиксироваться на них, а на следующем этапе электронные конструктивные элементы с помощью припоя SnAgCu своими вторыми сторонами могут припаиваться к проводящим поверхностям другой подложки. Следовательно, конструктивные элементы тем самым могут надежно удерживаться в своем положении.

С помощью предложенной печатной платы в общем случае может создаваться подложка, принимающая на себя в дополнение к функции теплоотвода также функцию электрического проводника. Благодаря нанесению на подложку предложенной печатной платы электропроводящих поверхностей и диэлектрических изоляционных покрытий, с одной стороны, электронные конструктивные элементы могут легко припаиваться к подложке и тем самым электрически контактировать с ней, а, с другой стороны, например, в результате вертикальной установки в виде штабеля, получаются компактные конструктивные формы сильноточных электронных модулей. Благодаря изоляционным покрытиям расстояния между деталями, находящимися под напряжением, и тем самым индуктивность сильноточного электронного модуля могут сокращаться. Кроме того, вследствие использования алюминия в качестве материала для подложек может достигаться непосредственное двухстороннее охлаждение сильноточного электронного модуля, что обеспечивает большие плотности тока. Благодаря наличию паяных соединений можно отказаться от других соединительных технологий, как-то: приварка проволочных выводов, вследствие чего увеличивается надежность соединений между конструктивными элементами. Кроме того, при использовании толстопленочной технологии для изготовления проводящих поверхностей на подложке предложенной печатной платы в результате обусловленной этим непосредственной сборки конструктивных элементов на подложке может уменьшаться тепловое сопротивление между электронным конструктивным элементом, установленным на подложке, и подложкой, выступающей в качестве теплоотвода. Кроме того, благодаря высокой пористости медной проводящей пасты, спеченной при относительно низких температурах, может сокращаться механическая нагрузка на слой припоя между проводящей поверхностью и установленным на ней электронным конструктивным элементом. Это ведет, в частности, к большему постоянству температурных циклов, а также к увеличению срока службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2586260C2 |

| ДАТЧИК ВЕСА | 2005 |

|

RU2369845C2 |

| СИЛОВОЙ ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ | 2002 |

|

RU2309482C2 |

| ДИСПЛЕЙНАЯ ПАНЕЛЬ И СПОСОБ ОБНАРУЖЕНИЯ ТРЕЩИН В НЕЙ, УСТРОЙСТВО ОТОБРАЖЕНИЯ | 2019 |

|

RU2720883C1 |

| ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО | 1999 |

|

RU2165115C2 |

| МОДУЛЬ МИКРОСХЕМЫ И СПОСОБ ИЗГОТОВЛЕНИЯ МОДУЛЯ МИКРОСХЕМЫ | 1997 |

|

RU2165660C2 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ СЕТИ | 2007 |

|

RU2427950C2 |

| РАДИОЭЛЕКТРОННЫЙ СВЧ-МОДУЛЬ | 2015 |

|

RU2576497C1 |

| СПОСОБ ВСТРАИВАНИЯ КОМПОНЕНТА В ОСНОВАНИЕ | 2003 |

|

RU2327311C2 |

| СИЛОВОЙ ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ С ЗАМКНУТЫМИ ПОДМОДУЛЯМИ | 1998 |

|

RU2210837C2 |

Изобретение относится к печатной плате, в частности, для сильноточного электронного модуля. Технический результат - достижение непосредственного электрического контакта проводящих поверхностей или соответственно токопроводящих дорожек с самой подложкой и использование подложки в качестве электрического проводника. Достигается тем, что в печатной плате, в частности, для сильноточного электронного модуля, содержащего электропроводную подложку, подложка, по меньшей мере, частично, предпочтительно, полностью, выполнена из алюминия или из алюминиевого сплава. Причем, по меньшей мере, на одной поверхности электропроводной подложки расположена, по меньшей мере, одна проводящая поверхность в виде электропроводящего слоя, нанесенного, предпочтительно, методом печати, особенно предпочтительно, методом трафаретной печати. Причем проводящая поверхность непосредственно контактирует с электропроводной подложкой. 2 н. и 13 з.п. ф-лы, 11 ил.

1. Печатная плата (1a, 1b, 1c), в частности, для сильноточного электронного модуля (2), содержащего электропроводную подложку (3), причем подложка (3), по меньшей мере, частично, предпочтительно полностью, выполнена из алюминия или из алюминиевого сплава, отличающаяся тем, что, по меньшей мере, на одной поверхности (3а, 3b) электропроводной подложки (3) расположена, по меньшей мере, одна проводящая поверхность (4а, 4b) в виде электропроводящего слоя, нанесенного, предпочтительно, методом печати, особенно предпочтительно, методом трафаретной печати, причем проводящая поверхность (4а, 4b) непосредственно электрически контактирует с электропроводной подложкой (3).

2. Печатная плата по п. 1, отличающаяся тем, что, по меньшей мере, одна поверхность (3а, 3b) электропроводной подложки (3) по существу выполнена плоской.

3. Печатная плата по п. 1, отличающаяся тем, что проводящая поверхность (4а, 4b) по существу состоит из меди.

4. Печатная плата по п. 1, отличающаяся тем, что проводящая поверхность (4а, 4b) содержит стекло из системы PbO-B2O3-SiO2 или стекло, содержащее Bi2O3.

5. Печатная плата по п. 1, отличающаяся тем, что проводящая поверхность (4а, 4b) имеет толщину 25-125 мкм, предпочтительно, 90-110 мкм.

6. Печатная плата по п. 1, отличающаяся тем, что, по меньшей мере, на одной поверхности (3а, 3b) электропроводной подложки (3) размещено, по меньшей мере, одно изоляционное покрытие (5) в виде диэлектрического слоя, нанесенного, предпочтительно, методом печати, особенно предпочтительно, методом трафаретной печати.

7. Печатная плата по п. 6, отличающаяся тем, что, по меньшей мере, одно изоляционное покрытие (5), по меньшей мере, частично прилегает, по меньшей мере, к одной проводящей поверхности (4а, 4b), предпочтительно, окружает, по меньшей мере, одну проводящую поверхность (4а, 4b).

8. Печатная плата по п. 6, отличающаяся тем, что, по меньшей мере, на одном изоляционном покрытии (5) расположена, по меньшей мере, одна контактная площадка (6) в виде электропроводящего слоя.

9. Печатная плата по п. 1, отличающаяся тем, что, по меньшей мере, на одной поверхности (3а, 3b) электропроводящей подложки (3) расположено множество проводящих поверхностей (4а, 4b), например, шесть проводящих поверхностей (4а, 4b), причем проводящие поверхности (4а, 4b), предпочтительно, окружены изоляционным покрытием (5).

10. Печатная плата по п. 9, отличающаяся тем, что на изоляционном покрытии (5) расположено множество контактных площадок (6), предпочтительно, три контактные площадки (6).

11. Печатная плата по п. 1, отличающаяся тем, что на первой поверхности (3а) электропроводящей подложки (3) располагаются множество проводящих поверхностей (4а, 4b), предпочтительно, две проводящие поверхности (4а, 4b), и на второй поверхности (3b) электропроводящей подложки (3) расположено множество проводящих поверхностей (4а, 4b), предпочтительно, две проводящие поверхности (4а, 4b), а также, по меньшей мере, одно изоляционное покрытие (5), причем, по меньшей мере, на одном изоляционном покрытии (5) располагается одна контактная площадка (6).

12. Сильноточный электронный модуль (2), содержащий, по меньшей мере, одну печатную плату (1a, 1b, 1c) по одному из пп. 1-11.

13. Сильноточный электронный модуль по п. 12, отличающийся тем, что сильноточный электронный модуль (2) содержит первую печатную плату (1а) по п. 9, вторую печатную плату (1b) по п. 10 и три третьи печатные платы (1c) по п. 11.

14. Сильноточный электронный модуль по п. 13, отличающийся тем, что печатные платы (1a, 1b, 1c) по существу установлены в виде штабеля, причем три третьи печатные платы (1c), предпочтительно, располагаясь рядом друг с другом, расположены между первой (1а) и второй печатной платой (1b).

15. Сильноточный электронный модуль по п. 13, отличающийся тем, что сильноточный электронный модуль (2) выполнен в виде многоамперного многофазного силового моста, причем, по меньшей мере, на одной поверхности (3а) первой печатной платы (1а) и/или на вторых поверхностях (3b) трех третьих печатных плат (1c) установлены, предпочтительно, припаяны, три транзистора, предпочтительно, биполярных транзистора с изолированным затвором, и три безынерционных диода, и причем, по меньшей мере, на одной поверхности (3а) второй печатной платы (1b) и/или на первых поверхностях (3а) трех третьих печатных плат (1c) установлены, предпочтительно, припаяны, три транзистора, предпочтительно, биполярных транзистора с изолированным затвором, и три безынерционных диода.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 4993148 A, 19.02.1991 | |||

| ДВУСТОРОННИЙ ЭЛЕКТРОННЫЙ ПРИБОР | 1998 |

|

RU2190284C2 |

| БЛОК ПИТАНИЯ ДЛЯ ЕМКОСТНОЙ НАГРУЗКИ | 2007 |

|

RU2422976C2 |

Авторы

Даты

2016-12-20—Публикация

2013-04-15—Подача