Область техники

Настоящее изобретение касается датчика веса, в частности в котором используются проволочные тензодатчики для определения деформаций металлического бруска. Такой датчик предпочтительно можно использовать в приборе типа весов для определения веса человека, ребенка или кухонных весов.

Предшествующий уровень техники

Прибор для взвешивания, такой как бытовые весы, содержит площадку, верхняя поверхность которой предназначена для размещения на ней измеряемого веса, и один или несколько датчиков, на которых установлена площадка и которые, в свою очередь, опираются на цоколь или на ножки прибора. Датчик или датчики содержат тензодатчики, соединенные с электронной схемой, выполненной с возможностью преобразования деформаций, действующих на тензодатчики, в электрические сигналы и преобразования последних в цифровые величины, которые соответствуют измеряемому весу и затем высвечиваются на дисплее прибора.

Датчик, содержащий тензодатчики, известен из документа FR 2587484, в котором тензодатчики и их соединения размещены на подложке, выполненной в виде тонкой пластинки из керамического материала. Тензодатчики являются резисторами, нанесенными при помощи трафаретной печати на одну сторону упомянутой подложки, при этом другая сторона закреплена на механическом элементе, который локально воспринимает напряжения или деформации. Такой тип датчика называют датчиком, выполненным по технологии толстого слоя. Крепление подложки на нагружаемом элементе можно осуществлять при помощи винтов или заклепок и даже при помощи клеевого слоя, при этом деформации, которым подвергается элемент, передаются на датчик напряжений через подложку. Такую подложку с тензодатчиками можно легко изготовить и наложить на нагружаемую деталь, но, как выяснилось, тип крепления и тип материала подложки очень влияют на точность измерения.

В документе FR 2734050 раскрыт датчик веса, используемый в весах. Датчик выполнен плоским и содержит изгибающийся брусок, на который наклеивают керамическую подложку. В вариантах использования, предложенных заявителем, тензодатчики и их соединения наносят при помощи трафаретной печати на подложку из оксида алюминия. После этого подложку наклеивают на брусок датчика, как правило, выполненный из стали. Такой способ выполнения датчика легко осуществлять, но его недостатком является использование подложки, которая, хотя и является хорошим электрическим изолятором, обладает механическими свойствами, существенно ослабляющими электрические сигналы, поступающие от схем тензодатчиков.

Другой датчик с тензодатчиками, используемый для измерения механического момента сил, раскрыт в документе WO 99/22210. Резистивную пасту и электропроводящие дорожки наносят через электроизолирующий слой на стальную подложку, которая является элементом, подвергаемым механическим напряжениям. Электроизолирующий слой является пастой на основе фритты (сплав для изготовления стекла), которую наносят сначала на подвергаемую напряжениям подложку при помощи технологии печати, после чего на изоляционный слой трафаретной печатью наносят тензодатчики и их соединения. Изготовленный таким образом комплекс подвергают обжигу при температуре около 750-900°С, и изоляционный слой спекают с верхней поверхностью подложки. Такая технология имеет несколько недостатков, главным из которых является то, что во время нанесения тензодатчиков и их соединений приходится совершать много манипуляций с подвергаемой механическим напряжениям деталью, что приводит к усложнению процесса изготовления и организации конвейерного потока. Кроме того, учитывая высокие температуры спекания, материал металлической подложки необходимо выбирать таким образом, чтобы он не терял своих механических качеств при повышении температуры.

Краткое изложение существа изобретения

Задачей настоящего изобретения является, по меньшей мере, частичное устранение этих недостатков путем создания датчика веса, содержащего металлический брусок, содержащий тензодатчики, нанесенные толстым слоем на изоляционную подложку с улучшенными механическими свойствами, обеспечивающую возможность формирования более сильного сигнала при том же механическом напряжении, действующем на датчик.

Другой задачей настоящего изобретения является создание датчика веса, содержащего металлическое тело с тензодатчиками, нанесенными в виде толстого слоя на изоляционную подложку, легкоманипулируемыми, которые можно наносить практически на любой тип металлического тела без ограничения в плане материала тела и/или его формы и размеров, имеющего повышенную чувствительность.

Другой задачей настоящего изобретения является создание датчика веса, который можно легко производить в промышленном масштабе, большими партиями при меньших затратах и который будет надежным в работе.

Поставленные задачи предлагается решить путем создания датчика веса с тензодатчиками, нанесенными толстым слоем на подложку из электроизоляционного материла, предназначенную для нанесения на металлическое тело, в основном подвергаемое напряжениям изгиба, при этом подложка выполнена из керамического материала, модуль Юнга которого равен или меньше модуля Юнга подвергаемого напряжениям металлического тела, и она нанесена на тело при помощи клея.

Под металлическим телом, подвергаемым в основном напряжениям изгиба, следует понимать рабочее тело датчика веса, один конец которого предназначен для крепления на корпусе прибора, а другой конец воспринимает нагрузку, прикладываемую к площадке. Такое тело подвергается в первую очередь напряжению изгиба под действием взвешиваемого груза, размещаемого на площадке, при этом могут появляться также паразитные моменты, такие как моменты кручения, в результате того, что точка приложения веса к площадке находится на расстоянии от датчика.

Под подложкой из электроизоляционного материала следует понимать пластинку или лист, выполненный в основном плоским из керамического материала, на который можно наносить, например, способом трафаретной печати различные части резисторной схемы тензодатчиков, при этом подложка является достаточно жесткой, чтобы ее можно было брать в руки и производить с ней манипуляции для ее переноса на тело, подвергающееся механическим напряжениям, избегая при этом ее повреждения и воздействия на нее постоянных деформаций. Это позволяет осуществлять тонкую операцию нанесения резисторной схемы и обжига при высокой температуре на удалении от нагружаемой детали или рабочего тела, причем схема имеет сложную форму и довольно большой размер и прилегает к подложке, что представляет сложность при производстве в автоматизированном конвейерном потоке. Таким образом, можно одновременно обрабатывать несколько подложек во время автоматического нанесения при серийном производстве, при этом каждую подложку можно затем отделять от других подложек и соединять при помощи клея с металлическим телом, на котором необходимо измерять напряжения или деформации. В таком варианте реализации крепление наклеиванием является наиболее предпочтительным, поскольку промежуточный слой клея, имеющий точно определенные размеры, служит для передачи напряжений от рабочего тела на подложку тензодатчиков.

Подвергающееся в основном напряжению изгиба металлическое тело может быть выполнено в виде бруска, неподвижно закрепленного одним концом, в то время как на другой конец действует нагрузка, значение которой определяется датчиком. Амплитуда деформации такого бруска зависит от значения прикладываемой нагрузки и от механической инерции сечения. Когда жесткую подложку или пластинку, менее деформирующуюся, чем корпус бруска, неподвижно соединяют с одной из сторон бруска, то деформация всего узла имеет меньшую амплитуду. Так, во время лабораторных испытаний было отмечено, что стальной брусок (имеющий модуль Юнга, равный 210 ГПа), покрытый пластинкой из оксида алюминия (с модулем Юнга 340 ГПа), деформируется гораздо меньше, чем при отсутствии пластинки, при такой же действующей нагрузке. Это имеет прямое влияние на уменьшение сигнала, воспринимаемого датчиком, то есть на его чувствительность.

В случае датчика в соответствии с настоящим изобретением было отмечено, что при наличии подложки или пластинки с модулем Юнга, равным или меньшим модуля Юнга металлического корпуса бруска, расчетная крутизна характеристики датчика очень близка к измеренной во время лабораторных испытаний реальной крутизне характеристики, что будет пояснено ниже.

Предпочтительно упомянутое тело имеет прямоугольное сечение толщиной, меньшей или равной 15 мм.

Во время лабораторных испытаний было показано, что ослабление сигнала датчика увеличивается при соотношении Е2/Е1 модулей Юнга подложки и рабочего тела и уменьшается при увеличении инерции сечения рабочего тела. Так, для испытываемого тела с квадратным сечением 15 мм × 15 мм, ослабление сигнала по сравнению с расчетным идеальным значением является очень незначительным, однако это ослабление сигнала увеличивается для испытываемых корпусов меньшей толщины, на которые наносят керамическую подложку с повышенным модулем Юнга.

Предпочтительно упомянутое тело выполняют из стали, чтобы использовать механическую прочность и упругость материала.

Согласно первому варианту выполнения изобретения материал упомянутой подложки выбирают из группы, в которую входят керамика на основе диоксида циркония, или на основе иттрия, или кордиерита, или стеатита.

Керамика на основе диоксида циркония имеет модуль Юнга, равный 210 ГПа, то есть примерно на 30% меньше, чем у оксида алюминия, что ограничивает отрицательный эффект на чувствительность датчика. Кроме того, керамика на основе диоксида циркония спекается меньше, чем оксид алюминия, поэтому является более простой в производстве. Кроме того, ее коэффициент линейного расширения больше, чем у оксида алюминия, что ограничивает напряжения в промежуточном клеевом слое.

Другие керамические материалы, такие как иттриевая и кордиеритовая керамика имеют модуль Юнга около 140 ГПа, а стеатитовая керамика имеет модуль Юнга 120 ГПа. За счет низкого значения модуля Юнга по сравнению со стальным рабочим телом эти материалы, используемые в качестве подложек тензодатчиков, позволяют последним выдавать реальный, неослабленный сигнал на измерительную электрическую схему даже при небольшом сечении рабочего тела.

Такие подложки из керамических материалов можно изготовить путем спекания в виде пластинки калиброванной толщины, которую затем разрезают по требуемому размеру.

Согласно второму варианту выполнения настоящего изобретения подложку выполняют из керамики путем совместного низкотемпературного обжига.

Предпочтительно в качестве такого материала используют прокатанную полосу типа 951 Green Tape®, выпускаемую компанией “DuPont” и имеющую модуль Юнга 152 ГПа. Как правило, такая керамика содержит около 80% оксида алюминия и 20% фритты для стекла с органическим связующим. Такую керамику используют, в частности, для рабочих тел небольшого сечения, не ухудшая при этом чувствительности датчиков.

При использовании в качестве подложки тензодатчиков такую керамику совместного низкотемпературного обжига можно подвергать первому этапу обжига, за которым следует вторая операция, во время которой ее разрезают или предварительно разрезают согласно размерам подложки, на которой путем трафаретной печати выполняют электропроводящие и резисторные дорожки. После трафаретной печати перед наклеиванием подложки на рабочее тело осуществляют обжиг. В другом варианте выполнения обжиг керамической полосы можно производить одновременно со обжигом трафаретной пасты, нанесенной на полосу.

Предпочтительно толщина подложки составляет от 0,05 до 0,5 мм.

Электроизоляционная подложка, на которую нанесены тензодатчики, должна быть как можно тоньше, чтобы лучше передавать деформации рабочего корпуса, но в то же время должна позволять производить с ней манипуляции во время операций перед наклеиванием на рабочее тело и должна быть эффективной с точки зрения электрической изоляции по отношению к действующим электрическим напряжениям и обеспечивать необходимый срок службы датчиков.

Предпочтительно датчик веса в соответствии с настоящим изобретением содержит рабочее тело в виде бруска с нанесенными на него тензодатчиками, при этом один конец бруска соединен с крепежным элементом, а другой конец с элементом, подвергающимся нагрузке, при этом рабочее тело прогибается, испытывая S-образную деформацию и образуя двойной симметричный свес.

Размещая тензодатчики в тех зонах деформирующегося и образующего двойной свес рабочего тела, где радиусы кривизны при двойном изгибе бруска являются наименьшими, можно получать усиленные сигналы, которые легко обрабатывать впоследствии при помощи электрической схемы прибора.

Предпочтительно датчик веса в соответствии с настоящим изобретением выполнен в виде металлической пластины, содержащей крепежный элемент в виде рамки или U-образной формы, соединенный в центре своего основания с первым концом рабочего тела, находящимся внутри крепежного элемента, при этом противоположный конец рабочего тела соединен с подвергающимся нагрузке элементом U-образной формы, расположенным симметрично по отношению к рабочему телу и содержащим ветви, параллельные рабочему телу и направленные в сторону первого конца рабочего тела.

Такой датчик позволяет реализовать прибор для взвешивания, имеющий тонкий профиль и характеризующийся при этом высокой точностью и надежностью работы.

Электронный прибор для взвешивания может содержать, по меньшей мере, один датчик веса в соответствии с настоящим изобретением. Предпочтительно такой прибор может содержать четыре датчика, рабочие тела которых в этом случае имеют уменьшенное сечение при сохранении высокой точности измерения.

Краткое описание чертежей

Настоящее изобретение будет более очевидно из нижеследующего описания предпочтительных вариантов выполнения (не являющихся ограничительными), со ссылками на прилагаемые чертежи, на которых:

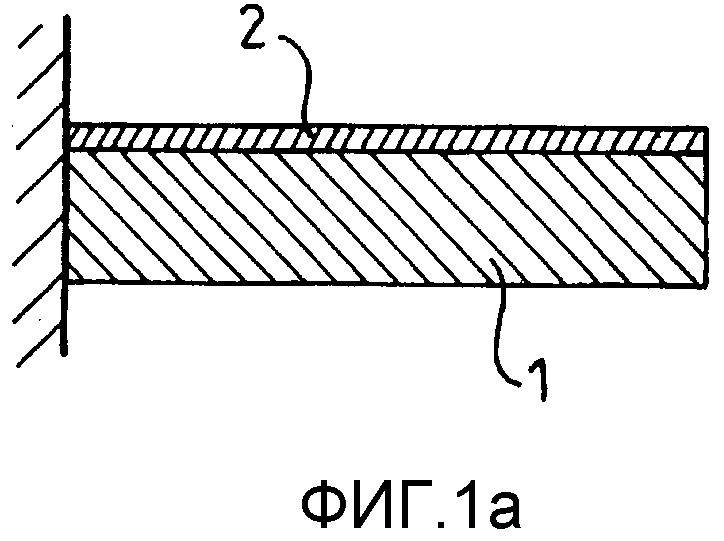

Фиг.1а изображает продольный разрез известного датчика;

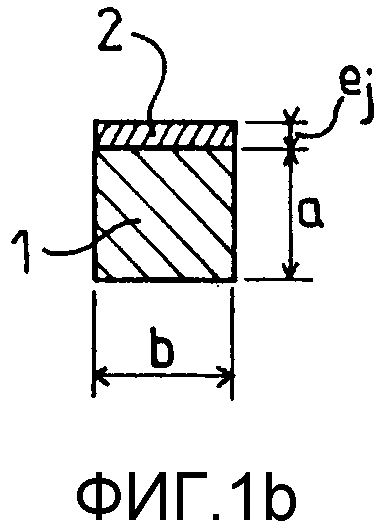

Фиг.1b - поперечное сечении известного датчика;

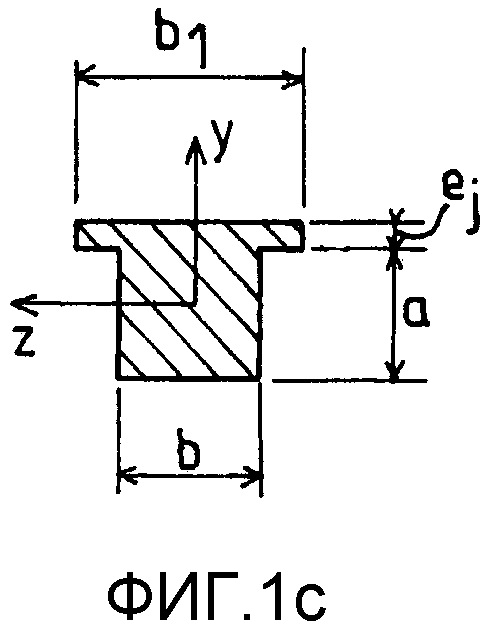

Фиг.1с - теоретическое сечение, трансформированное из сечения, показанного на фиг.1b;

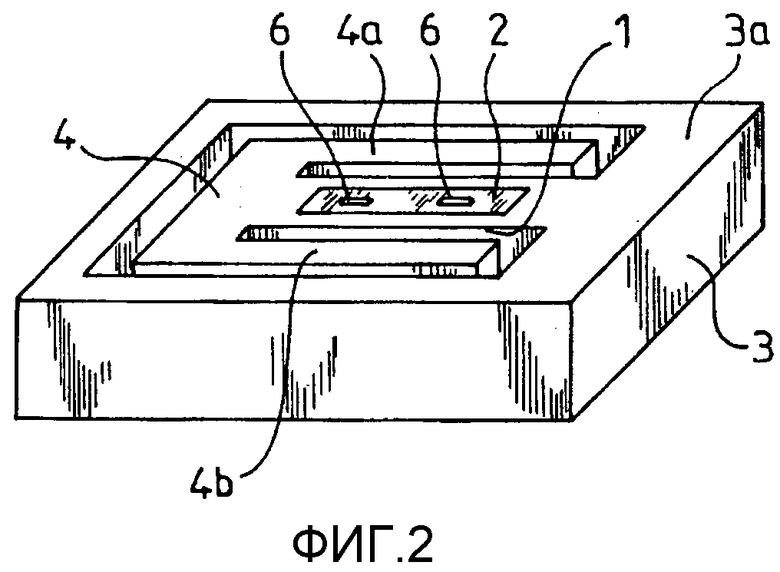

Фиг.2 - общий вид варианта выполнения датчика веса, согласно изобретению;

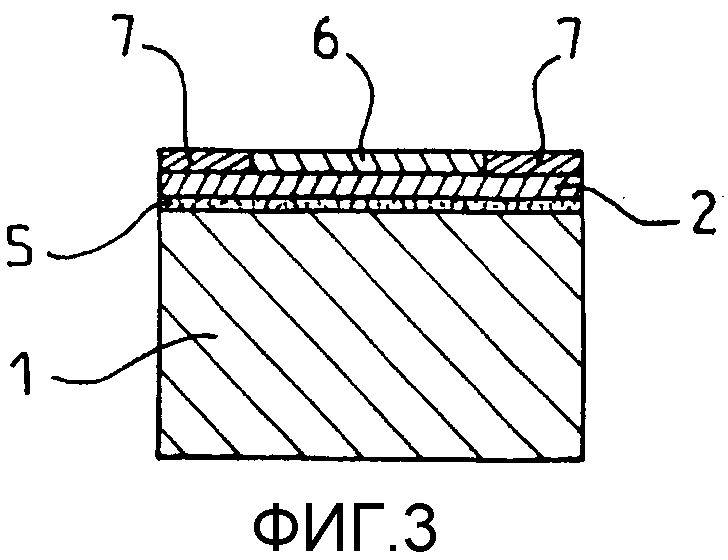

Фиг.3 - поперечное сечение рабочего тела датчика веса, согласно изобретению;

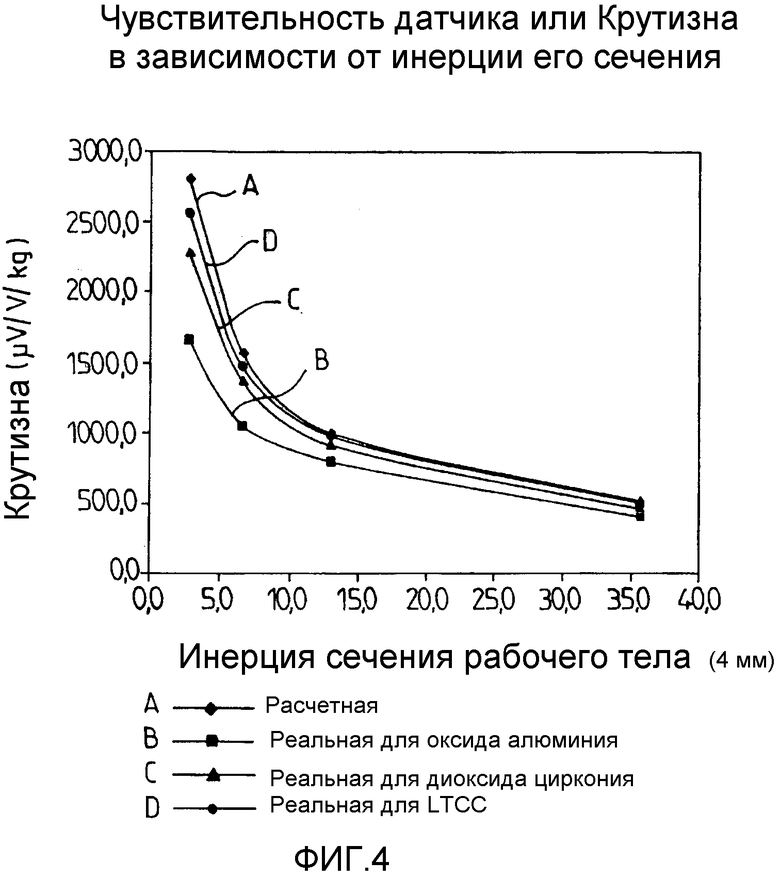

Фиг.4 - диаграммы чувствительности датчика веса в зависимости от инерции сечения для разных материалов подложки датчиков, согласно изобретению.

Описание предпочтительных вариантов воплощения изобретения

На фиг.1а показан подвергающийся в основном деформации изгиба известный датчик, выполненный в виде симметричного композитного бруска, неподвижно закрепленного одним из концов, при этом нагрузка действует на его свободный конец. Этот композитный брусок выполнен из двух разных материалов: рабочее тело 1 выполнено из стали, а подложка 2 выполнена из оксида алюминия и нанесена на верхнюю часть рабочего тела 1. Подложка закреплена путем наклеивания, и можно предположить, что между подложкой 2 и рабочим телом 1 не возникает скольжения, поэтому можно применять теорию простых брусков, согласно которой удлинения и сокращения продольных волокон пропорциональны расстоянию, отдаляющему их от нейтральной оси. На фиг.1b показано прямоугольное сечение рабочего тела 1 с шириной b и высотой а и сечение подложки 2 с шириной b и толщиной ej. На фиг.1с показана трансформация сечения, показанного на фиг.1b, причем модуль упругости Е2 оксида алюминия превышает модуль упругости Е1 стали, что с точки зрения изгиба соответствует более широкому стальному сердечнику, имеющему ширину b1 и толщину ej. Если задаться целью, чтобы момент сопротивления внутренних усилий оставался неизменным для данной кривизны, то толщина b1 сердечника должна быть такой, чтобы b1=b*E2/E1.

На фиг.2 показан датчик веса, содержащий элемент 3 для крепления к рабочей площадке прибора, в частности выполненный в виде рамки 3а. Рамка 3а соединена через брусок или рабочее тело 1 с элементом 4 приложения нагрузки U-образной формы. Во время действия нагрузки на две противоположные ветви 4a, 4b, параллельные рабочему телу 1 элемента 4, рабочее тело, образующее двойной свис, деформируется, принимая форму симметричного S. Подложка 2 с тензодатчиками 6 нанесена на рабочее тело 1 по всей его длине или на части этой длины таким образом, чтобы деформации рабочего тела 1 передавались на тензодатчики через подложку 2. Тензодатчики 6 находятся в зонах максимальной деформации рабочего тела 1, чтобы повысить чувствительность датчика веса.

На фиг.3 показано поперечное сечение рабочего тела 1 датчика, где подложка 2, выполненная из керамического материала, нанесена на рабочее тело 1 при помощи слоя клея 5. Тензодатчики 6 и электропроводящие дорожки 7, обеспечивающие их соединение с электрической схемой прибора, предварительно были нанесены трафаретной печатью при помощи резистивной пасты и соответственно электропроводящей пасты на подложку 2.

В таком датчике, описанном в качестве примера, соединенные в виде половины мостика два тензодатчика 6, нанесены на рабочее тело 1. Теоретическая или расчетная крутизна чувствительности такого датчика выражается формулой:

Теоретическая крутизна = 3*k*d/2*E*b*a2,

где k - коэффициент тензодатчика, зависящий от типа используемой резистивной пасты (в данном случае равный 10);

d - расстояние между осями тензодатчиков;

Е - модуль Юнга рабочего тела 1 (равный 210 ГПа для стального тела);

b - ширина рабочего тела 1;

а - высота рабочего тела 1.

Теоретическая крутизна соответствует идеальному поведению датчика, она не учитывает жесткости, придаваемой подложкой 2.

На фиг.4 показаны диаграммы крутизны чувствительности датчика в зависимости от инерции сечения его рабочего тела. Так, кривая А представляет собой теоретическую крутизну датчика описанного типа. Кривые В, С и D отражают реальные значения крутизны, измеренные для датчика с использованием разных материалов подложки 2. Кривая В является реальной кривой для известного датчика при использовании подложки 2 из оксида алюминия.

В частности, согласно изобретению, подложку 2 выполняют из материала, имеющего модуль Юнга, равный или меньший модуля Юнга рабочего тела 1, в данном случае из керамики совместного низкотемпературного обжига (называемой LTCC) или из керамики на основе диоксида циркония на стальном рабочем теле 1.

Таким образом, кривая D является реальной кривой датчика, согласно изобретению, содержащего подложку 2 из керамики совместного низкотемпературного обжига или LTCC.

Кривая С является реальной кривой датчика, согласно изобретению, в котором в качестве материала подложки 2 использована керамика на основе диоксида циркония.

Из фиг.4 ясно видно, что чувствительность датчика существенно повысилась за счет правильного выбора материала подложки, в частности, за счет его упругости, причем это наиболее проявляется для рабочих тел с низкой инерцией сечения.

Сравнив кривые А и В, можно заметить, что максимальное отклонение получено для рабочих тел небольшого сечения, тогда как для рабочих тел более значительного сечения отклонение очень незначительное. Если рассматривать датчик веса, содержащий подложку 2 из оксида алюминия, закрепленную на стальном рабочем теле квадратного сечения 15 мм (15 мм, используемый, например, для весов с одним датчиком, то ослабление сигнала составляет около 0,13%. Измерения для бытовых весов с такой же подложкой из оксида алюминия и со стальным рабочим телом прямоугольного сечения 10 мм (3,5 мм показали ослабление сигнала на 20,1%. Такие же измерения, произведенные с бытовыми весами, содержащими четыре датчика, в которых рабочее тело также выполнено из стали и имеет прямоугольное сечение 8 мм × 1,2 мм, при этом подложка также выполнена из оксида алюминия, показали ослабление сигнала на 59,4%.

Объяснить изобретение можно следующим образом, рассматривая фиг.1 с, где значения инерции сечения единственного рабочего тела 1 равны

Izz=b*a3/12, и

Iyy=a*b3/12.

Значения инерции сечения новой части с учетом того, что расстояние от центра тяжести рабочего тела 1 до центра тяжести подложки 2 примерно равно половине ширины рабочего тела 1, то есть а/2, равны:

Izz=b1*ej 3/12+b1ej*a2/4, и

Iyy=ej*b1 3/12.

Следовательно, скорректированные значения инерции сечения композитного бруска равны:

Izz(общее)=ba3/12+b1*ej 3/12+b1ej*a2/4, и

Iyy(общее)=a*b3/12+ej*b1 3/12.

Из приведенных формул можно предположить, что чем ниже модуль Юнга материала подложки Е2 по сравнению с модулем Юнга Е1, тем меньше он влияет на инерцию сечения композитного бруска. Эти теоретические выводы положены в основу датчика в соответствии с настоящим изобретением.

Таким образом, для датчиков, согласно изобретению, содержащих стальное рабочее тело 1, на которое наклеена подложка 2 из керамики на основе диоксида циркония (кривая С) или из керамики совместного низкотемпературного обжига или LTCC (кривая D), видно, что реальное поведение датчика (реальная крутизна) соответствует теоретической кривой, связывающей чувствительность датчика с инерцией сечения рабочего тела. Отклонения, полученные при использовании таких подложек, очень незначительны и для кривой D максимально составляют 18,2%, а для кривой С максимально составляют 26% в самом неблагоприятном случае рабочего тела уменьшенного сечения, размеры которого равны 8 мм × 1,2 мм.

Изготовление такого датчика веса содержит следующие этапы. На первом этапе изготавливают металлическое тело датчика, например, по контуру, показанному на фиг.2, путем штамповки или вырезания пуансоном из плоского металлического листа. Параллельно по размерам индивидуальной подложки датчика предварительно вырезают керамическую спеченную подложку (материалом является спекаемая керамика на основе диоксида циркония, иттрия, кордиерита или стеатита или уже обожженная LTCC) в виде листа достаточно большого размера. Первая операция трафаретной печати состоит в нанесении электропроводящих дорожек из электропроводящей пасты, например, на основе серебра. После трафаретной печати осуществляют обжиг при температуре около 850°С. На втором этапе трафаретной печати на керамическую подложку наносят резистивную пасту, например, фритту стекла с металлическими частицами, после чего осуществляют второй обжиг при температуре 850°С. Полученные таким образом предварительно вырезанные полосы разрезают и соединяют наклеиванием с рабочим телом датчика. В качестве клея используют, например, эпоксидную смолу, сшитую при 200-250°С. Толщину клеевого слоя тщательно калибруют, чтобы уменьшить сдвиг, когда рабочее тело опускается при температуре окружающей среды, чтобы передать напряжения от рабочего тела на керамическую подложку и, следовательно, на тензодатчики. Калиброванная толщина клеевого слоя позволяет также получить хороший гистерезис и нормальное возвращение датчика к нулевому делению.

Можно предусмотреть другие варианты выполнения датчика в соответствии с настоящим изобретением, не выходя при этом за рамки предлагаемой формулы изобретения.

Так, в другом варианте в качестве изоляционной подложки можно использовать прокатную полосу из керамики типа LTCC, на которой производят трафаретную печать перед обжигом керамики. После этого производят обжиг при 850°С подложки и нанесенных на нее дорожек. Полученный комплекс можно подвергнуть дополнительному этапу трафаретной печати, после чего его наклеивают на рабочее тело.

В другом варианте на рабочее тело можно наклеить необожженную полосу из LTCC, а затем произвести трафаретную печать и обжиг всего комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства компонента из керамических материалов | 2016 |

|

RU2706105C2 |

| КОМПОНЕНТ ДЛЯ ОБНАРУЖЕНИЯ, В ЧАСТНОСТИ, ИНФРАКРАСНОГО ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2005 |

|

RU2391636C2 |

| Способ металлизации керамических изделий | 2021 |

|

RU2777312C1 |

| КЕРАМИЧЕСКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2018 |

|

RU2758588C1 |

| МНОГОСЛОЙНАЯ КОМБИНИРОВАННАЯ ПЛАТА ГИС И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2629714C2 |

| Термокаталитический сенсор на основе керамической МЭМС платформы и способ его изготовления | 2021 |

|

RU2770861C1 |

| ТЕХНОЛОГИЯ 3D-ПЕЧАТИ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ С ПРИМЕНЕНИЕМ LTCC- И HTCC-СОСТАВОВ | 2023 |

|

RU2833244C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ | 2014 |

|

RU2670423C2 |

| Тензометрический датчик измерения нагрузки на ось грузового транспортного средства и система для измерения нагрузки на ось грузового транспортного средства | 2019 |

|

RU2711183C1 |

| ЧЕРНИЛА-ГЛАЗУРЬ ДЛЯ ЦИФРОВОЙ ПЕЧАТИ | 2013 |

|

RU2620808C2 |

Изобретение относится к датчикам веса.

Датчик веса с тензодатчиками. Тензодатчики нанесены толстым слоем на подложку из электроизоляционного материала, которая предварительно нанесена на металлическое рабочее тело, подвергающееся изгибу. Подложка сформирована в виде пластинки или листа и является плоской и достаточно жесткой, чтобы ее можно было брать в руки и производить манипуляции для ее переноса на рабочее тело, и нанесена на рабочее тело путем наклеивания. Подложка выполнена из керамического материала с модулем Юнга, равным или меньшим модуля Юнга металлического рабочего тела. Технический результат: повышение чувствительности и надежности датчика, уменьшение затрат при производстве. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Датчик веса с тензодатчиками, нанесенными толстым слоем на подложку (2) из электроизоляционного материала, которая предварительно нанесена на металлическое рабочее тело (1), в основном подвергающееся изгибу, причем подложка (2) сформирована в виде пластинки или листа и является в основном плоской и достаточно жесткой, чтобы ее можно было брать в руки и производить манипуляции для ее переноса на рабочее тело (1), и нанесена на рабочее тело (1) путем наклеивания, при этом подложка (2) выполнена из керамического материала с модулем Юнга E2, равным или меньшим модулю Юнга E1 металлического рабочего тела (1).

2. Датчик веса по п.1, отличающийся тем, что рабочее тело (1) имеет прямоугольное сечение толщиной, меньшей или равной 15 мм.

3. Датчик веса по пп.1 и 2, отличающийся тем, что рабочее тело (1) выполнено из стали.

4. Датчик веса по любому из пп.1-3, отличающийся тем, что материал подложки (2) выбран из группы, состоящей из керамики на основе диоксида циркония, или иттрия, или кордиерита, или стеатита.

5. Датчик веса по любому из пп.1-3, отличающийся тем, что подложка (2) выполнена из керамики совместного низкотемпературного обжига.

6. Датчик веса по любому из пп.1-3, отличающийся тем, что толщина подложки (2) составляет от 0,05 до 0,5 мм.

7. Датчик веса по любому из пп.1-3, отличающийся тем, что содержит рабочее тело (1) в виде бруска с нанесенными на него тензодатчиками (6), при этом один из концов бруска соединен с крепежным элементом (3), а другой конец соединен с элементом (4) приложения нагрузки, при этом рабочее тело (1) при изгибе в виде S образует симметричный двойной свес.

8. Датчик веса по п.7, отличающийся тем, что выполнен в виде металлической пластины, содержащей крепежный элемент (3) в виде рамки (3а) или U-образной формы, соединенный в центре своего основания с первым концом рабочего тела (1), находящимся внутри крепежного элемента (3), при этом противоположный конец рабочего тела (1) соединен с элементом (4) приложения нагрузки U-образной формы, расположенным симметрично по отношению к рабочему телу (1), с ветвями (4а, 4b), параллельными рабочему телу (1) и направленными в сторону первого конца рабочего тела (1).

9. Электронный прибор для взвешивания, содержащий, по меньшей мере, один датчик по любому из пп.1-8.

| US 4511877 А, 16.04.1985 | |||

| СВОБОДНО СТОЯЩИЙ ДАТЧИК ВЕСА И ВЕСЫ С ТАКИМИ ВСТРОЕННЫМИ ДАТЧИКАМИ | 1996 |

|

RU2126530C1 |

| SU 1514175 А1, 20.03.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1996 |

|

RU2109360C1 |

| Датчик давления | 1987 |

|

SU1464055A1 |

| Датчик давления | 1988 |

|

SU1569616A1 |

Авторы

Даты

2009-10-10—Публикация

2005-02-28—Подача