Область техники, к которой относится изобретение

Настоящее изобретение относится к центробежным компрессорам и, в частности, к демпферному уплотнению, подходящему для центробежных компрессоров, работающих при высокой скорости и высоком давлении.

Предпосылки создания изобретения

Газ, сжатый рабочим колесом центробежного компрессора, подвергается дополнительному сжатию в стационарном канале прохождения потока, называемом диффузором. В случае многоступенчатой конструкции рабочих колес газ изменяет угол своего потока в канале возврата и превращается в направленный внутрь осевой поток, всасываемый в рабочее колесо следующей ступени. При возврате газа, сжатого рабочим колесом, на сторону всасывания рабочего колеса через пространство, формируемое на боковой поверхности рабочего колеса со стороны кожуха, внутренняя работа сжатия увеличивается, и вместо эффективной работы сжатия возникают потери энергии. Для предотвращения возникновения таких потерь и снижения скорости утечки между кожухом отсека всасывания рабочего колеса и корпусом устанавливают лабиринтное уплотнение.

В рабочем колесе последней ступени часть сжатого газа проходит в лабиринт уравновешивающего поршня через пространство на боковой поверхности кожуха и затем формирует поток утечки в отсек всасывания компрессора. Скорость утечки этого потока, возвращающегося в сторону всасывания, определяется газом внутренней циркуляции, повторно сжимаемым всеми рабочими колесами, и определяет потери энергии. Поэтому с помощью лабиринтного уплотнения обеспечивается максимально возможное снижение скорости утечки.

Поток утечки, входящий в лабиринтное уплотнение, вследствие своего вращения с вращающимся валом имеет окружную составляющую скорости потока в направлении вращения. Смещение ротора, включающего в себя вращающийся вал, в радиальном направлении приводит к изменению объема пространства между ротором и лабиринтным уплотнением. В результате возникает неравномерность в распределении давления газа утечки в лабиринтном уплотнении в окружном направлении. Эта неравномерность приводит к возникновению сопротивления текучей среды (именуемого ниже и как неустойчивое сопротивление текучей среды), которое вызывает неустойчивые колебания ротора.

В частности, неустойчивое сопротивление текучей среды для газа утечки увеличивается в следующих случаях: при вращении ротора с высокой скоростью; при большом перепаде давления между входным и выходным отверстиями лабиринтного уплотнения; и при высокой плотности газа, перемещаемого рабочим колесом. При этом в наиболее неблагоприятном варианте возникают неустойчивые колебания ротора. Известны различные предложения по снижению этого неустойчивого сопротивления текучей среды.

Так в патентном документе 1, как в качестве отличительной особенности показано на фигуре 1 этого документа, для уменьшения окружной составляющей газа утечки, входящего в лабиринтное уплотнение, между канавками лабиринтного уплотнения в окружном направлении размещают сегменты. В этом патентном документе 1 уменьшение энергии вихревых потоков и предотвращение неустойчивых колебаний ротора достигается за счет использования сегментов, образованных в результате разделения лабиринтного уплотнения в окружном направлении на сегменты с разной высотой зубьев, и комбинирования сегментов с разной высотой зубьев. В патентном документе 2 усиление демпферного эффекта достигается за счет увеличения ширины зазора между уплотнительными лопатками, соответствующими гребешкам лабиринта, и телом вращения, со стороны ниже по потоку по сравнению с шириной этого зазора со стороны вверх по потоку.

В патентном документе 3 рассматривается вращающийся вал ступенчатой формы, имеющий участок большого диаметра и участок малого диаметра. На участке большого диаметра размещен износостойкий демпфер с сотовой или пористой структурой; а на участке малого диаметра размещены гребешки лабиринта.

Список цитирования

Патентные документы

Патентный документ 1: выложенная заявка на патент Японии, опубликованная под №2010-7611.

Патентный документ 2: патент США №5794942.

Патентный документ 3: нерассмотренная заявка на патент США, опубликованная под №2007/0069477.

Сущность изобретения

Техническая проблема

Ввиду возможности возникновения неустойчивого сопротивления текучей среды в уплотнительных узлах внутри центробежного компрессора, уплотнения для центробежных компрессоров должны иметь следующие характеристики:

(1) уплотнения должны обеспечивать максимально возможную низкую скорость утечки;

(2) уплотнения должны обеспечивать небольшое неустойчивое сопротивление текучей среды или возможность изменения неустойчивого сопротивления текучей среды на устойчивое сопротивление;

(3) в случае контакта с ротором уплотнения должны обеспечивать минимизацию повреждения ротора; и

(4) уплотнения должны быть высокотехнологичным и простым в изготовлении.

С этой целью в известном лабиринтном уплотнении, рассматриваемом патентном документе 1, используются сегменты, полученные в результате разделения лабиринтного уплотнения в окружном направлении на множество сегментов, обеспечивающих предотвращение выхода потока утечки, входящего в лабиринт, в окружном направлении. При этом известны многочисленные случаи использования лабиринтного уплотнения осевой формы, однако ступенчатого уменьшения диаметра ротора для достижения как демпфирования, так и снижения скорости утечки в документе не рассматривается. Кроме того, разделение уплотнения на множество сегментов ввиду необходимости обеспечения минимального уплотнительного зазора и точности изготовления требует увеличения числа операций обработки в процессе изготовления.

В патентном документе 2 описываются разделенные в окружном направлении гребешки лабиринта, обеспечивающие подавление окружного потока. Однако и в этом патентном документе 2, нацеленном на повышение эффекта демпфирования, тема ступенчатого уменьшения диаметра ротора для достижения снижения скорости утечки не затрагивается. Кроме того, как и в патентном документе 1, при реализации уплотнения, предлагаемого в патентном документе 2, возникает необходимость увеличения числа операций обработки в процессе изготовления.

В комбинированном уплотнении, рассматриваемом в патентном документе 3, для получения более высоких характеристик демпфирования демпферная структура сформирована на донном участке (в межгребешковой канавке) между гребешками лабиринта и шаг между гребешками увеличен. То есть число гребешков уменьшено по сравнению с лабиринтными уплотнениями, описываемыми в патентном документе 1 и т.п., и это комбинированное уплотнение уступает лабиринтным уплотнениям в патентном документе 1 с точки зрения снижения скорости утечки, которое является предназначением лабиринтных уплотнений.

Настоящее изобретение было сделано с учетом указанных выше недостатков известных технологий. Целью настоящего изобретения является достижение как снижения утечки из уплотнительных узлов центробежного компрессора, так и более высоких характеристик демпфирования уплотнительных узлов. Другой целью настоящего изобретения в дополнение к указанной выше цели является предотвращение или минимизация повреждения ротора в случае контакта уплотнения с ротором и повышение технологичности уплотнительных узлов.

Решение проблемы

Для достижения указанных выше целей в настоящем изобретении предлагается центробежный компрессор, включающий в себя: корпус; ротор, поддерживаемый в корпусе с возможностью вращения и имеющий рабочее колесо, закрепленное на роторе; и лабиринтное уплотнение, закрепленное в корпусе и размещенное напротив ротора. Сжатие газа обеспечивается за счет вращения указанного рабочего колеса. В этом центробежном компрессоре лабиринтное уплотнение установлено, по меньшей мере, в отсеке всасывания рабочего колеса или на уравновешивающем поршне, уравновешивающем силу тяги ротора. Диаметр ротора, располагающегося напротив лабиринтного уплотнения, увеличивается или уменьшается ступенчатым образом. Лабиринтное уплотнение сформировано из множества канавок в осевом направлении, и каждая канавка снабжена множеством карманов, сформированных в окружном направлении.

При этом представляется целесообразным, чтобы положения карманов, сформированных в канавках лабиринтного уплотнения, в окружном направлении отличались одно от другого при переходе от канавки к канавке. Канавки лабиринтного уплотнения могут иметь на меридианальных (продольных) разрезах трапецеидальную форму, а карманы, сформированные в каждой канавке, могут быть выполнены в результате токарной обработки за счет перемещения токарного инструмента в окружном направлении канавки. Представляется также целесообразным, чтобы на торцевой поверхности лабиринтного уплотнения выше по потоку были сформированы радиальные выступы.

Кроме того, представляется целесообразным, чтобы лабиринтное уплотнение имело множество канавок, сформированных с помощью множества гребешков лабиринта, практически параллельных один другому. При этом наиболее близкий к центру диаметр гребешков лабиринта был меньше, чем диаметр торцевого участка карманов со стороны внутреннего диаметра, а карманы имели такую форму, чтобы их окружная ширина уменьшалась в радиальном направлении наружу.

Разность между диаметром вершин гребешков лабиринтного уплотнения и диаметром торцевого участка карманов со стороны внутреннего диаметра может не превышать 10-кратного размера уплотнительного зазора, образуемого между лабиринтным уплотнением и ротором, располагающимся напротив этого лабиринтного уплотнения. Глубина кармана может быть равна приблизительно 10-30-кратному размеру уплотнительного зазора, и высота гребешка лабиринта лабиринтного уплотнения может быть равна приблизительно 10-30-кратному размеру уплотнительного зазора.

Полезные эффекты от изобретения

Согласно настоящему изобретению диаметр участка ротора, располагающегося напротив лабиринтного уплотнения, изменяется ступенчатым образом, и на участках канавок лабиринтного уплотнения сформировано множество карманов. Поэтому размер радиального зазора между лабиринтным уплотнением и ротором является практически постоянным, и скорость утечки из лабиринтного уплотнения снижается. Кроме того, это позволяет уменьшить количество газа, выходящего из карманов в окружном направлении, при смещении ротора. В результате обеспечивается достижение более высоких характеристик демпфирования лабиринтного уплотнения.

Диаметр вершин выступающих участков, образующих карманы, превышает диаметр гребешков лабиринта. В результате в контакт с ротором сначала приводится гребень лабиринта, и, таким образом, обеспечивается возможность предотвращения повреждения ротора. Кроме того, карманы могут быть выполнены в результате токарной обработки с помощью токарного инструмента, диаметр которого меньше внутреннего диаметра лабиринта, что позволяет снизить стоимость и число операций обработки в процессе формирования карманов.

Краткое описание чертежей

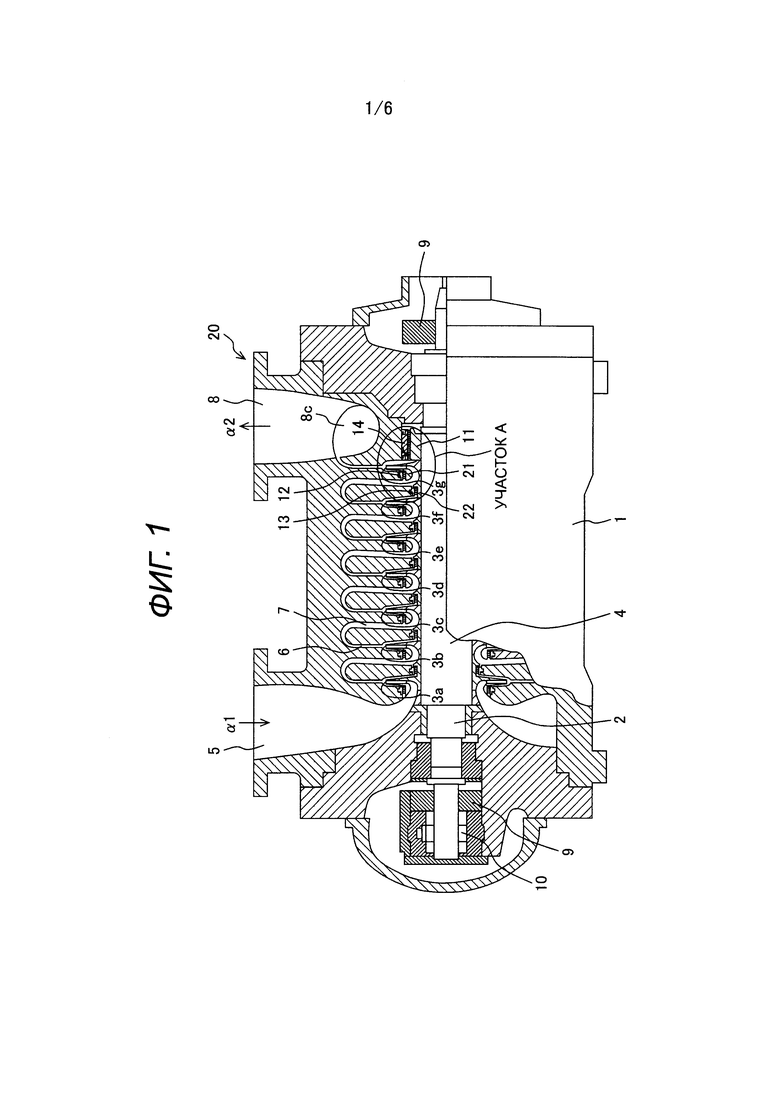

Фигура 1 - вид центробежного компрессора согласно варианту осуществления настоящего изобретения в продольном разрезе с выделенным главным участком;

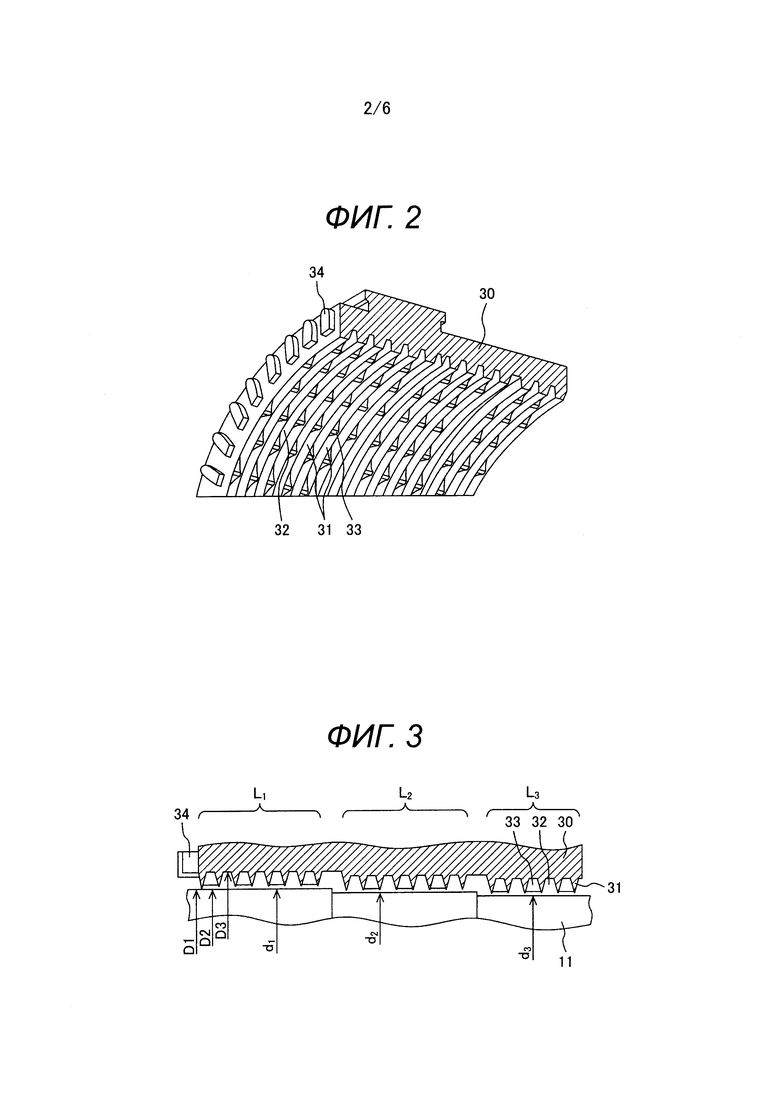

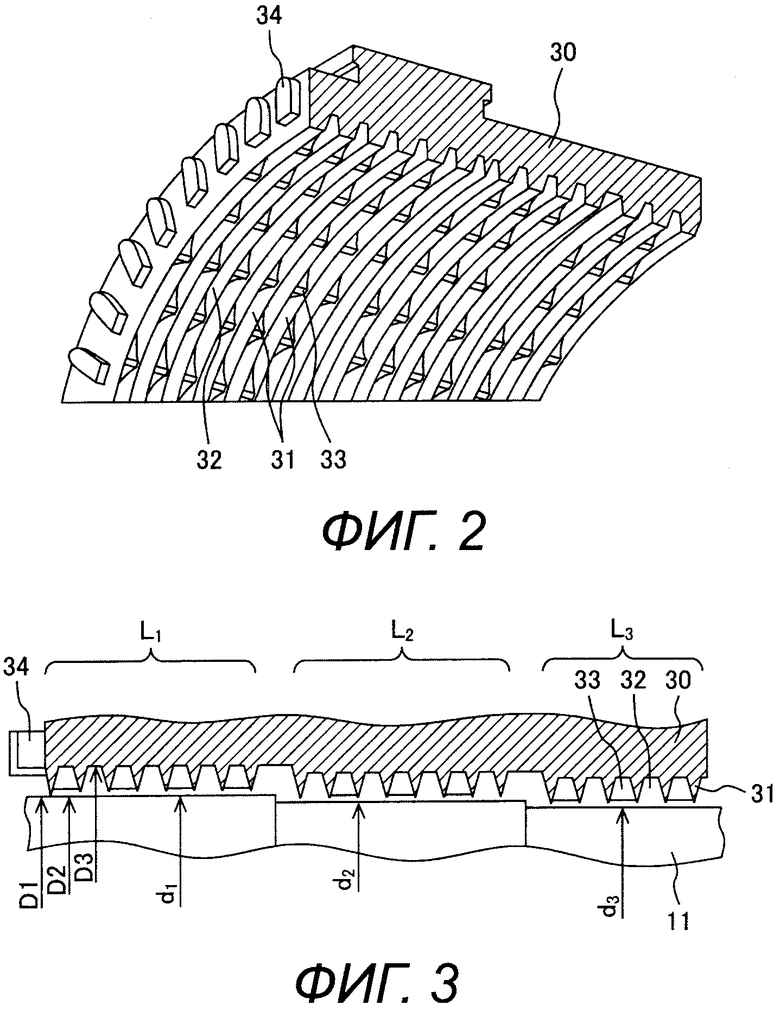

Фигура 2 - частичный вид демпферного уплотнения, установленного в центробежном компрессоре, представленном на фигуре 1, в перспективе;

Фигура 3 - вид демпферного уплотнения, установленного в центробежном компрессоре, представленном на фигуре 1, в частичном продольном разрезе;

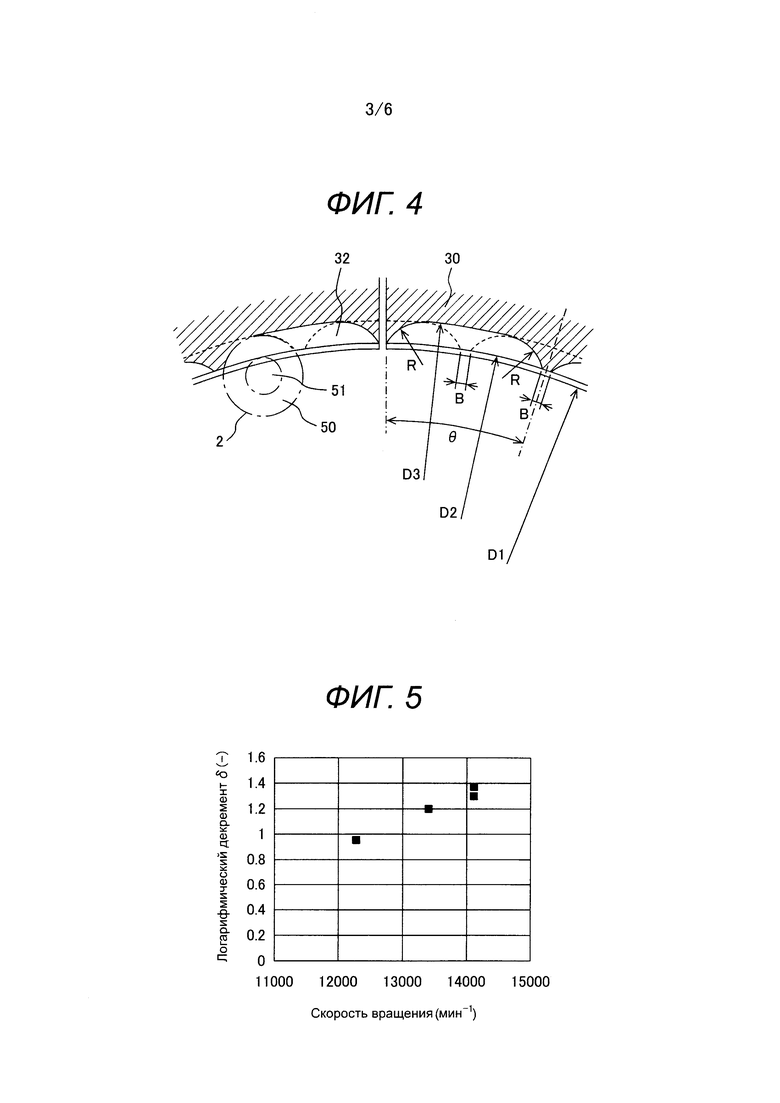

Фигура 4 - вид демпферного уплотнения в поперечном разрезе;

Фигура 5 - график, иллюстрирующий эффект стабилизации колебаний ротора с помощью демпферного уплотнения;

Фигура 6 - график, иллюстрирующий характеристики колебаний ротора при использовании известного лабиринтного уплотнения уравновешивающего поршня;

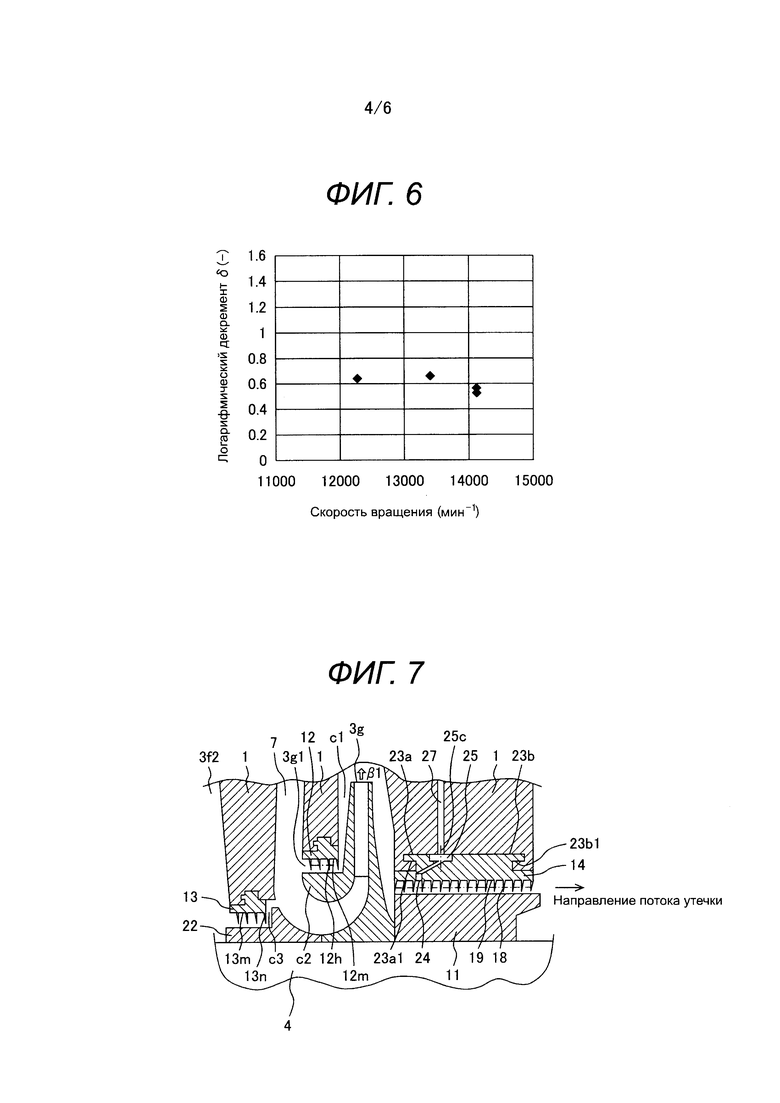

Фигура 7 - вид главного участка центробежного компрессора согласно другому примеру осуществления настоящего изобретения в продольном разрезе;

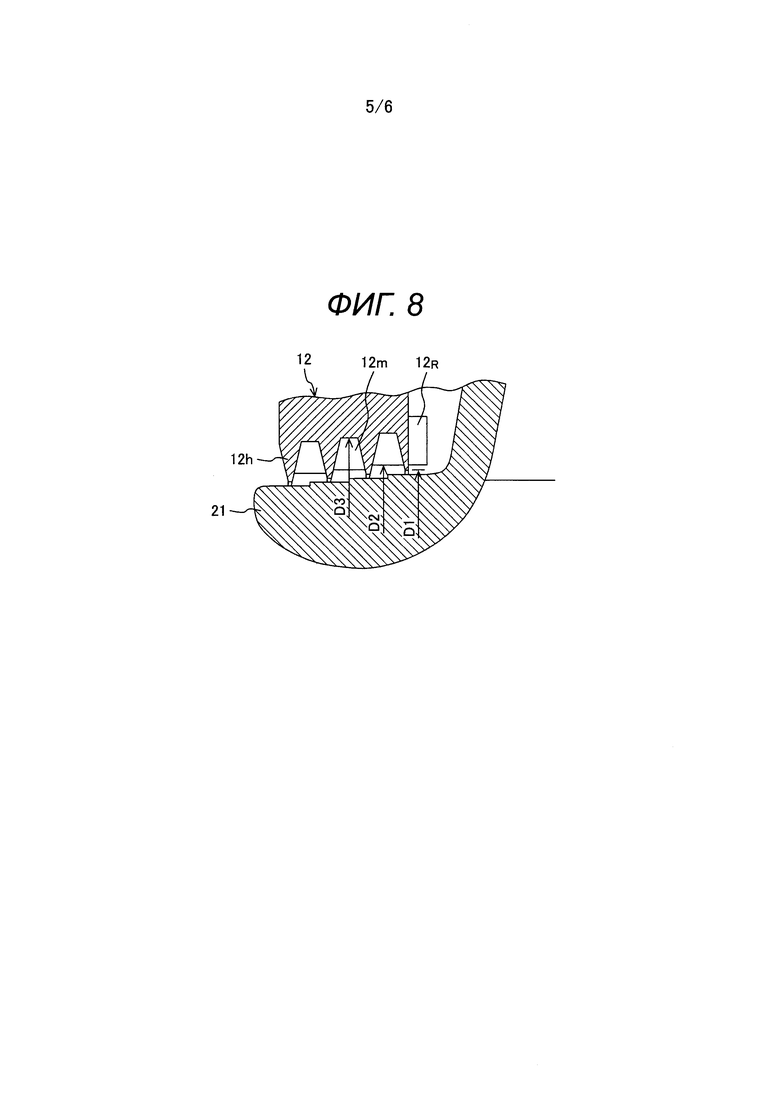

Фигура 8 - вид демпферного уплотнения, установленного в центробежном компрессоре, представленном на фигуре 7, в продольном разрезе; и

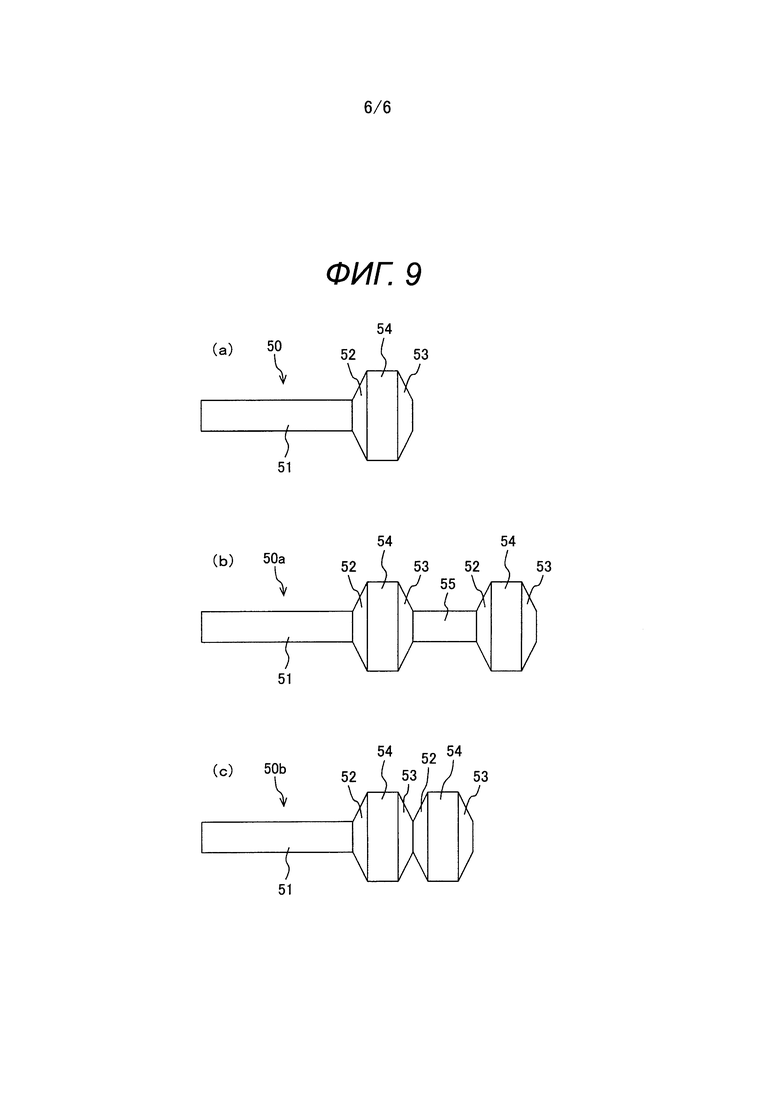

Фигура 9 - виды сверху, иллюстрирующие примеры токарных инструментов, используемых при обработке демпферного уплотнения согласно настоящему изобретению в процессе изготовления.

Описание вариантов осуществления

Ниже приводится описание варианта осуществления центробежного компрессора согласно настоящему изобретению со ссылками на чертежи. На фигуре 1 представлен продольный разрез главного участка одновального многоступенчатого центробежного компрессора 20. Центробежный компрессор 20 имеет стационарный корпус 1, образующий оболочку тела компрессора, и ротор 4, установленный в корпусе 1 с возможностью вращения. Ротор 4 включает в себя: вращающийся вал 2; и многоступенчатую конструкцию рабочих колес 3 (7 ступеней колес 3a-3g в примере на чертеже), которые закреплены на вращающемся валу 2 и обеспечивают сжатие газа за счет своего вращения.

Корпус 1 включает в себя: канал 5 прохождения потока всасывания, по которому, как показано стрелкой α1, технологический газ направляется на рабочее колесо 3а первой ступени; и канал 8 прохождения выпускного потока, по которому, как показано стрелкой α2, выпускается технологический газ, выходящий под действием центробежной силы из рабочего колеса 3g последней ступени. Корпус 1 снабжен диффузором 6 и каналом 7 прохождения обратного потока, по которому технологический газ, сжатый с помощью рабочего колеса 3 (3a-3g) каждой ступени и выходящий из рабочего колеса 3 (3a-3g) со стороны окружного участка, направляется в сторону ниже по потоку. Диффузор 6 преобразует кинетическую энергию, приданную технологическому газу в результате вращения рабочих колес 3 (3a-3g) в энергию давления. Канал 7 прохождения обратного потока обеспечивает плавное направление технологического газа, выходящего из диффузора 6, в сторону всасывания рабочего колеса 3 следующей ступени.

Ротор 4 поддерживается с возможностью вращения с помощью радиальных подшипников 9. Радиальные подшипники 9 размещены на торцевом участке вращающегося вала 2 со стороны всасывания и на торцевом участке вращающегося вала со стороны выхода и предназначены для восприятия радиальной нагрузки, поддерживаемой корпусом 1. На торцевом участке вращающегося вала 2 со стороны всасывания установлен упорный подшипник 10, воспринимающий нагрузку тяги. На торцевом участке вращающегося вала 2 со стороны выхода, являющемся торцевым участком, противоположным по отношению к торцевому участку со стороны всасывания, в осевом направлении, установлен уравновешивающий поршень 11, поддерживающий давление последней ступени с помощью своей торцевой поверхности и уравновешивающий нагрузку тяги. С торцевым участком вращающегося вала 2 со стороны выхода с помощью соединительной муфты соединен двигатель, такой как электродвигатель, не показанный, обеспечивающий вращение ротора 4.

В центробежном компрессоре 20 такой конструкции при вращении ротора 4 технологический газ, как показано стрелкой α1, всасывается из канала 5 прохождения потока всасывания. Сначала технологический газ сжимается за счет вращения рабочего колеса 3a первой ступени. Затем в диффузоре 6 кинетическая энергия преобразуется в энергию давления, статическое давление увеличивается, и через канал 7 прохождения обратного потока технологический газ всасывается в рабочее колесо 3b следующей ступени. Как указано выше, газ последовательно сжимается рабочими колесами 3a-3g многоступенчатой конструкции и диффузором 6 и под конец выпускается, как показано стрелкой α2, из канала 8 прохождения выпускного потока наружу.

Рассмотрим далее со ссылками на фигуры 2-4 лабиринтное уплотнение 30 уравновешивающего поршня 11 в деталях. На фигуре 2 представлен вид участка лабиринтного уплотнения 30 узла уравновешивающего поршня 11, установленного в центробежном компрессоре 20, показанном на фигуре 1, в перспективе. На фигуре 3 представлен вид узла лабиринтного уплотнения 30, показанного на фигуре 2, в меридианальном (продольном) разрезе. На фигуре 4 представлен вид узла демпферного уплотнения 30 в разрезе, перпендикулярном оси (в поперечном разрезе). При этом на фигурах 2 и 3 левая сторона соответствует стороне потока утечки вверх по потоку, а правая сторона - стороне потока утечки вниз по потоку.

Лабиринтное уплотнение 30 размещено концентрически с вращающимся валом 2 напротив уравновешивающего поршня 11 ротора 4. Участок уравновешивающего поршня 11, располагающийся напротив лабиринтного уплотнения 30, разделен на три участка с тремя различными значениями наружного диаметра. В частности, диаметр d1 уравновешивающего поршня со стороны вверх по потоку имеет самое большое значение; диаметр d3 уравновешивающего поршня со стороны вниз по потоку - наименьшее значение; а диаметр d2 уравновешивающего поршня на промежуточном участке имеет промежуточное значение.

Ступень лабиринтного уплотнения, например, L1 сформирована в соответствии с участком постоянного диаметра, например, d1 уравновешивающего поршня 11. На каждом из ступеней L1-L3 лабиринтного уплотнения с помощью кольцеобразных параллельных зубьев (гребешков лабиринта) 31 сформировано множество канавок. Например, на ступени L1 лабиринтного уплотнения с равными интервалами в осевом направлении сформировано восемь гребешков 31 лабиринта, образующих семь канавок лабиринта в осевом направлении.

Канавки, сформированные между гребешками 31 лабиринта, как показано на фигуре 4, отличаются одна от другой по своей глубине в окружном направлении и разделены с помощью перегородок 33 на множество карманов 32. При этом на фигуре 4 лабиринтное уплотнение 30 изображено в разделенной на множество участков форме, но может иметь форму одного целого цилиндра.

Как показано на фигуре 2, наиболее близкий к центру диаметр гребешков лабиринтного уплотнения 31 несколько меньше, чем диаметр торцевого участка перегородок 33, образующих карманы 32, со стороны внутреннего диаметра. Кроме того, окружная ширина карманов 32 уменьшается в радиальном направлении наружу, а положения карманов 32 в осевом направлении смещаются приблизительно на 1/2 шага в окружном направлении при каждом смещении канавок, образуемых гребешками 31 лабиринта, на один ряд в осевом направлении.

Как показано на фигуре 3, карманы 32 имеют на меридианальных разрезах трапецеидальную форму. Рассмотрим в качестве примера ступень L1 лабиринтного уплотнения. На участке уравновешивающего поршня 11, располагающемся напротив ступени L1 лабиринтного уплотнения, наружный диаметр уравновешивающего поршня 11 равен d1. При этом внутренний диаметр гребешков 31 лабиринта, образующих ступень L1 лабиринтного уплотнения, равен D1. Поэтому уплотнительный зазор имеет размер Δc=(D1-d1)/2.

В этом примере глубина карманов 32 задана равной приблизительно 10-30-кратному размеру Δс уплотнительного зазора. То есть если допустить, что максимальный диаметр карманов 32 составляет D3, то (D3-D1)/2≈(10-30)×Δс. Причина этого заключается в том, чтобы обеспечить возможность подавления утечки газа, входящего в карманы 32, сохранения газа, вошедшего в карманы 32, без прохождения в окружном направлении, сжатия в соответствии со смещением ротора в радиальном направлении и, таким образом, проявления эффекта демпфирования.

Внутренний диаметр D2 перегородок 33, образующих карманы 32, не превышает 1-5-кратного размера Δс уплотнительного зазора, т.е. (D2-D1)/2=(1-5)×Δс. Это делается для того, чтобы за счет треугольной формы гребешков 31 лабиринта на меридианальных разрезах создать участки гребешков 31 лабиринта с низким сопротивлением, допускающие в случае контакта гребешков 31 лабиринта с уравновешивающим поршнем 11 изнашивание только гребешков 31 лабиринта и обеспечивающие возможность предотвращения задевания карманов 32 или перегородок 33 и повреждения ротора 1. Увеличение внутреннего диаметра перегородок 33 за пределы указанного диапазона приводит к увеличению соединительной области между карманами 32 и появлению возможности снижения демпферного эффекта.

Кроме того, имеется три ступени L1-L3 лабиринтного уплотнения, и диаметр располагающегося напротив этих ступеней лабиринтного уплотнения уравновешивающего поршня 11 уменьшается в сторону ниже по потоку утечки. При этом размер Δс уплотнительного зазора между гребешками 31 лабиринта и уравновешивающим поршнем 11 сохраняется практически постоянным на любой из ступеней L1-L3 лабиринта. В результате в ступенях лабиринта ниже по потоку, то есть в сторону ниже по потоку, площадь уплотнения, полученная, в результате умножения размера Δс уплотнительного зазора на длину (πd) окружности уравновешивающего поршня 11, уменьшается, что приводит к снижению скорости утечки и возникновению эффекта повышения стабильности текучей среды.

Со ссылками на фигуру 4 рассмотрим карман 32. Как указано выше, глубина карманов 32 равна приблизительно 10-30-кратному размеру Δс уплотнительного зазора, а разность (D2-D1)/2 между внутренними диаметрами перегородок 33 и вершин гребешков 31 лабиринта равна приблизительно 1-5-кратному размеру Δс уплотнительного зазора. Окружная длина кармана 32, определяемая вписанным углом, равна θ, и карманы размещены на расстоянии В, равном длине вершин перегородок 33 в окружном направлении со стороны внутреннего диаметра, один от другого с практически равными интервалами в окружном направлении.

Как показано на фигуре 4 пунктиром с чередующимися длинными и короткими штрихами, карман 32 образован в результате вращения вращающегося вала 51 токарного инструмента 50 и перемещения этого вращающегося вала в окружном направлении лабиринтного уплотнения 30. Так как радиус токарного инструмента 50 равен R, то с обеих сторон в окружном направлении карман 32 имеет практически один и тот же радиус R кривизны, равный радиусу токарного инструмента 50. При такой форме кармана 32 лабиринтное уплотнение 30, имеющее множество карманов 32 в окружном направлении, может быть изготовлено в результате механической обработки с помощью токарного инструмента 50, установленного на станке с ЧПУ. Пунктиром со штрихами одинаковой длины на фигуре 4 показана форма карманов 32 в канавке, сформированной в осевом направлении со стороны одной канавки, следующей до или за канавкой, показанной в поперечном разрезе. Положения карманов 32 практически в окружном направлении отличаются одно от другого на половину шага.

В варианте осуществления, иллюстрируемом фигурой 3, на лабиринтном уплотнении 30 со стороны вверх по потоку установлены радиальные ребра 34 жесткости. Технологический газ имеет большую радиальную составляющую скорости в выходном отверстии рабочего колеса. И поэтому в случае вхождения части этого технологического газа в качестве потока утечки лабиринтное уплотнение 30 для предотвращения вхождения этого технологического газа в лабиринтное уплотнение с сохранением радиальной составляющей скорости требуются ребра жесткости. При больших радиальных составляющих скорости потока утечки, входящего в лабиринтное уплотнение, существует высокая вероятность возникновения неустойчивых колебаний, известных как колебания, соответствующие прямой прецессии. Для подавления этих неустойчивых колебаний окружную составляющую скорости потока утечки, входящего в лабиринтное уплотнение, уменьшают до близкого к нулю значения в максимально возможной степени.

На фигуре 9 представлены виды сверху, иллюстрирующие различные примеры токарных инструментов 50, используемых при обработке карманов 32. На фигуре 9(a) представлен токарный инструмент 50 для механической обработки лабиринтного уплотнения 30, обеспечивающий поочередное формирование канавок и плоских участков 54 между левой и правой наклонными поверхностями 52, 53. Угол наклона левой и правой наклонных поверхностей 52, 53 соответствует форме меридианального разреза канавок лабиринтного уплотнения 30. При этом плоские участки 54 являются параллельными поверхностями, соответствующими форме донного участка каждого кармана 32 на меридианальном разрезе одной и той же канавки.

Фигура 9(b) иллюстрирует пример токарного инструмента 50а, который для повышения технологичности обеспечивает возможность одновременного формирования двух канавок на станке. В канавках, примыкающих одна к другой в осевом направлении, положения карманов 32 в окружном направлении отличаются одно от другого. Поэтому на участке, соответствующем канавке, примыкающей к канавке, подвергаемой обработке, формируется участок 55 между канавками, который остается необработанным. Фигура 9(c) иллюстрирует другой пример, обеспечивающий повышение технологичности, с использованием токарного инструмента 50b для одновременной обработки двух канавок на станке. Этот инструмент обеспечивает возможность одновременной обработки двух соседних канавок на станке. Поэтому положения карманов 32 в окружном направлении могут быть изменены только в двух канавках.

При использовании токарного инструмента 50а, показанного на фигуре 9(b), объем механической обработки удваивается по сравнению со случаем токарного инструмента 50, показанного на фигуре 9(a). Кроме того, увеличивается расстояние от положения зажатия токарного инструмента 50а в патроне до положения механической обработки, что приводит к увеличению консольной нагрузки на токарный инструмент 50а. В случае этого варианта осуществления участок между канавками становится ненужным, что позволяет снизить консольную нагрузку на токарный инструмент 50b по сравнению со случаями использования токарного инструмента 50а на фигуре 9(b).

Рассмотрим результаты экспериментов по снятию характеристик лабиринтного уплотнения согласно настоящему изобретению, имеющего рассмотренную выше конструкцию. На фигуре 5 представлены результаты измерения колебаний ротора 4, полученные при установке рассмотренного выше лабиринтного уплотнения 30 на участок уравновешивающего поршня 11 центробежного компрессора высокого давления. На фигуре 5 стабильность колебаний ротора 4 оценивается декрементом. Горизонтальная ось показывает рабочую скорость ротора, а вертикальная ось - декремент δ по отношению к собственной частоте ротора (соответствующей первому тону изгибных колебаний).

На фигуре 6 представлены другие результаты декрементов ротора, полученные при установке на участок уравновешивающего поршня известного, часто используемого лабиринтного уплотнения без карманов. Фигура 6 иллюстрирует сравнительный пример, приведенный для демонстрации эффекта от лабиринтного уплотнения 30 согласно настоящему изобретению.

Номинальная скорость вращения ротора центробежного компрессора в процессе экспериментов составляла 14100 мин1. Логарифмический декремент на собственной частоте ротора, соответствующей первому тону изгибных колебаний, составил для лабиринтного уплотнении 30 согласно настоящему изобретению приблизительно 1,4 против приблизительно 0,6 для известного лабиринтного уплотнения, из чего следует, использование лабиринтного уплотнения согласно настоящему изобретению позволяет повысить логарифмический декремент и, следовательно, получить более высокую характеристику демпфирования. При этом размер Δс уплотнительного зазора задавался одинаковым как для известного лабиринтного уплотнения, так и для лабиринтного уплотнения согласно настоящему изобретению. Поэтому снижение утечки из лабиринтного уплотнения согласно настоящему изобретению достигалось только за счет трехступенчатого изменения диаметра вала.

Фигура 7 и фигура 8 иллюстрируют случай установки в одновальном многоступенчатом центробежном компрессоре 20, представленном на фигуре 1, другого лабиринтного уплотнения, имеющего множество карманов, представленных на виде в меридианальном разрезе. В рассмотренном выше варианте осуществления, лабиринтное уплотнение, установленное на участке уравновешивающего поршня 11, имеет множество карманов. В этом варианте осуществления множество карманов имеет не только лабиринтное уплотнение, установленное на участке уравновешивающего поршня. Входное лабиринтное уплотнение 12, установленное в отсеке всасывания рабочего колеса 3g последней ступени, показанного на участке А на фигуре 1, также имеет множество карманов.

Как показано на фигуре 7, входное лабиринтное уплотнение 12 установлено между кольцевым участком с2 кожуха рабочего колеса 3g последней ступени со стороны входного отверстия и корпусом 1. Входное лабиринтное уплотнение 12 имеет множество кольцевых гребешков 12h лабиринта и кольцевых параллельных канавок 12m, образованных кольцевыми гребешками 12h лабиринта, что позволяет предотвращать возврат части сжатого газа, выходящего из рабочего колеса 3g, показанного стрелкой α1, во входное отверстия рабочего колеса 3g со стороны низкого давления через зазор (через промежуток) c1.

Кроме того, как показано на фигуре 8, с противоположной от рабочего колеса 3g стороны в окружном направлении с интервалами сформировано множество радиальных выступов 12R, которые обеспечивают возможность предотвратить появление или уменьшить радиальную составляющую скорости сжатого газа в выходном отверстии 3g рабочего колеса. При этом на виде в меридианальном разрезе кольцевой участок с2 кожуха также имеет ступенчатую форму с уменьшением диаметра в сторону входного отверстия, что позволяет уменьшать площадь (Δс×πd) уплотнения и усиливать уплотнительный эффект в направлении стороны ниже по потоку.

Рабочее колесо 3f предыдущей ступени размещено выше по потоку относительно рабочего колеса 3g последней ступени (см. фигуру 1). Между рабочим колесом 3f предыдущей ступени и рабочим колесом 3g последней ступени установлено межступенчатое лабиринтное уплотнение 13. Межступенчатое лабиринтное уплотнение 13 поддерживается в корпусе 1 и располагается напротив ротора 4 с уплотнительным зазором Δс в промежутке. Межступенчатое лабиринтное уплотнение 13 образовано из множества кольцевых гребешков 13h и множества кольцевых канавок 13m, образованных этими кольцевыми гребешками 13h. Такая конструкция позволяет предотвращать возврат газа, проходящего по каналу 7 прохождения обратного потока, в сторону 3f2 выходного отверстия рабочего колеса 3f предыдущей ступени через зазор с3 межступенчатого лабиринтного уплотнения 13.

Кроме того, как и в варианте осуществления, иллюстрируемом фигурой 1, лабиринтное уплотнение 14 имеет множество кольцевых гребешков 14 лабиринта, размещенных между уравновешивающим поршнем 11 и корпусом 1, с помощью которых подавляется утечка сжатого газа, выходящего из рабочего колеса 3g последней ступени, из зазора между корпусом 1 и уравновешивающим поршнем 11 в сторону отсека низкого давления.

Лабиринтное уплотнение 14 снабжено шунтирующим отверстием 27, выполненным со стороны корпуса 1. Через это шунтирующее отверстие 27 газ входит в окружную канавку 25, сообщающуюся с камерой 24 между гребешками лабиринта, располагающейся в лабиринтном уплотнении 14, установленном на участке уравновешивающего поршня 11, со стороны внутренней части компрессора. Давление газа в окружной канавке 25 превышает статическое давление в выходном отверстии рабочего колеса, что обеспечивает возможность образования потока газа, идущего из камеры 24 между уравновешивающими гребешками лабиринта к выходному отверстию рабочего колеса 3g, и последующей стабилизации сопротивления текучей среды в лабиринтном уплотнении 14, которая позволяет стабилизировать колебания ротора 4, соответствующие прямой прецессии. При этом лабиринтное уплотнение 14 с такими шунтирующими отверстиями не исключает возможности использования конструкции с карманами 32 и конструкции со ступенчатым изменением диаметра уравновешивающего поршня, являющихся эффективными с точки зрения усиления демпфирования и снижения утечки в лабиринтном уплотнении.

Описание каждого из рассмотренных выше вариантов осуществления касалось случаев использования настоящего изобретения применительно к лабиринтному уплотнению участка уравновешивающего поршня и к лабиринтному уплотнению со стороны всасывания рабочего колеса последней ступени. Однако конструкция уплотнительного узла согласно настоящему изобретению может быть также использована применительно к стороне всасывания рабочего колеса каждой ступени или к межступенчатому уплотнению 13, что в любом случае обеспечивает возможность одновременного достижения и снижения потока утечки и усиления эффекта демпфирования.

Согласно каждому из вариантов осуществления настоящего изобретения, рассмотренных выше, лабиринтное уплотнение снабжено гребешками, выступающими в радиальном направлении внутрь и имеющими в меридианальном разрезе зауженные вершины, позволяющие минимизировать повреждение ротора в случае контакта ротора с лабиринтным уплотнением. Кроме того, так как изнашиванию подвергается только уплотнение, то появляется возможность уменьшения уплотнительного зазора до такой степени, что контакт наступает при максимальном смещении ротора, и, следовательно, появляется возможность заметного снижения утечки сжатого газа по сравнению с известными случаями.

Кроме того, формирование множества карманов в лабиринтном уплотнении и размещение этих карманов в шахматном порядке по одному или в виде множества рядов обеспечивает возможность усиления эффекта демпфирования. То есть перегородки карманов, размещенные в окружном направлении, обеспечивают подавление или снижение утечки текучей среды из карманов в окружном направлении, и поэтому при смещении ротора в радиальном направлении газ утечки, остающийся на участках карманов, подвергается сжатию и действует в качестве демпфера, что позволяет получить эффект подавления смещения ротора в направлении вращения и обеспечиваетстабильность текучей среды на участке лабиринтного уплотнения.

Кроме того, окружная ширина карманов уменьшается в радиальном направлении наружу, а в продольном разрезе диаметр карманов увеличивается в осевом направлении, что позволяет повысить резонансную частоту карманов в радиальном направлении и, таким образом, предотвратить влияние частотной характеристики на постоянную уплотнения в максимально возможной степени.

Согласно каждому из рассмотренных выше вариантов осуществления в меридианальном разрезе карманы имеют трапецеидальную форму, точно такую же, как и канавки в лабиринтном уплотнении. Поэтому карманы могут быть сформированы в результате механической обработки на станке с ЧПУ или т.п. с помощью токарного инструмента с трапецеидальной формой сечения, т.е. в результате использования только токарной обработки, позволяющей повысить обрабатываемость карманов.

Лабиринтное уплотнение имеет ступенчатую конструкцию, а диаметр ротора уменьшается в сторону ниже по потоку утечки в соответствии с каждой ступенью лабиринтного уплотнения. Поэтому в результате уменьшения площади канала прохождения потока в сторону ниже по потоку обеспечивается возможность эффекта повышения стабильности текучей среды.

Как указано выше, настоящее изобретение обеспечивает возможность подавления утечки из уплотнения и предотвращения неустойчивых колебаний ротора, что, таким образом, позволяет создать центробежный компрессор с возможностью устойчивой работы даже в условиях высокой скорости и высокого давления.

Список номеров позиций

1 - корпус,

2 - вращающийся вал,

3, 3a-3g - рабочее колесо,

4 - ротор,

11 - уравновешивающий поршень,

12 - входное лабиринтное уплотнение (лабиринтное уплотнение на входе в рабочее колесо),

13 - межступенчатое лабиринтное уплотнение,

14 - лабиринтное уплотнение (участка) уравновешивающего поршня,

30 - лабиринт уравновешивающего поршня,

31 - параллельные зубья (гребешки лабиринта),

32 - карман,

33 - перегородка,

34 - радиальные ребра жесткости (выступы),

35 - перегородка,

50 - токарный инструмент,

51 - участок вала,

52, 53 - наклоненная поверхность,

54 - плоский участок,

55 - участок между канавками

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСТУПЕНЧАТАЯ ГАЗОВАЯ ТУРБИНА | 1998 |

|

RU2147689C1 |

| ОПОРА ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ), КОРПУС ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КОРПУС РОЛИКОПОДШИПНИКА ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КАСКАД УПЛОТНЕНИЙ ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2603386C1 |

| ЗАКОМПРЕССОРНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2225522C2 |

| УПЛОТНИТЕЛЬНОЕ СОЕДИНЕНИЕ ДЛЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2671668C2 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2353815C1 |

| УПЛОТНИТЕЛЬНАЯ ВТУЛКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2147690C1 |

| РОТАЦИОННАЯ МАШИНА (ВАРИАНТЫ) | 2018 |

|

RU2790108C2 |

| ГАЗОГЕНЕРАТОР ГТД | 2012 |

|

RU2487258C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2180045C2 |

| СОТОВОЕ УПЛОТНЕНИЕ, ПРЕИМУЩЕСТВЕННО ДЛЯ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2150627C1 |

Центробежный компрессор, снабженный: корпусом; ротором, имеющим рабочее колесо; и лабиринтным уплотнением, закрепленным в корпусе и размещенным напротив ротора. Лабиринтное уплотнение установлено, по меньшей мере, в отсеке всасывания рабочего колеса или на уравновешивающем поршне, уравновешивающем силу тяги ротора. Диаметр ротора, располагающегося напротив лабиринтного уплотнения, увеличивается или уменьшается ступенчатым образом. Лабиринтное уплотнение сформировано из множества канавок в осевом направлении, и каждая канавка снабжена множеством карманов, сформированных в окружном направлении. Изобретение обеспечивает снижения утечки из уплотнительных узлов центробежного компрессора и более высокие характеристики демпфирования уплотнительных узлов. 5 з.п. ф-лы, 9 ил.

1. Центробежный компрессор, содержащий:

корпус;

ротор, поддерживаемый в корпусе с возможностью вращения и имеющий рабочее колесо, закрепленное на роторе; и

лабиринтное уплотнение, закрепленное в корпусе и размещенное напротив ротора, в котором сжатие газа обеспечивается за счет вращения указанного рабочего колеса,

где лабиринтное уплотнение установлено, по меньшей мере, в отсеке всасывания рабочего колеса или на уравновешивающем поршне, уравновешивающем силу тяги ротора, диаметр ротора, располагающегося напротив лабиринтного уплотнения, увеличивается или уменьшается ступенчатым образом, лабиринтное уплотнение сформировано из множества канавок в осевом направлении, и каждая канавка снабжена множеством карманов, сформированных в окружном направлении.

2. Центробежный компрессор по п. 1, отличающийся тем, что положения карманов, сформированных в канавках лабиринтного уплотнения, в окружном направлении отличаются одно от другого при переходе от канавки к канавке.

3. Центробежный компрессор по п. 1, отличающийся тем, что канавки лабиринтного уплотнения имеют в меридианальных сечениях трапецеидальную форму, а карманы, сформированные в каждой канавке, выполнены в результате токарной обработки за счет перемещения токарного инструмента в окружном направлении канавки.

4. Центробежный компрессор по п. 1, отличающийся тем, что на торцевой поверхности лабиринтного уплотнения выше по потоку сформированы радиальные выступы.

5. Центробежный компрессор по п. 1, отличающийся тем, что лабиринтное уплотнение имеет множество канавок, сформированных с помощью множества гребешков лабиринта, практически параллельных один другому, наиболее близкий к центру диаметр гребешков лабиринта меньше, чем диаметр торцевого участка карманов со стороны внутреннего диаметра, а карманы имеют такую форму, что их окружная ширина уменьшается в радиальном направлении наружу.

6. Центробежный компрессор по п. 1 или 5, отличающийся тем, что разность между диаметром вершин лабиринтного уплотнения и диаметром торцевого участка карманов со стороны внутреннего диаметра не превышает 10-кратного размера уплотнительного зазора, образуемого лабиринтным уплотнением между лабиринтным уплотнением и ротором, располагающимся напротив этого лабиринтного уплотнения, глубина кармана равна приблизительно 10-30-кратному размеру уплотнительного зазора, и высота гребешка лабиринта лабиринтного уплотнения равна приблизительно 10-30-кратному размеру уплотнительного зазора.

| JP 2010007611 A, 14.01.2010 | |||

| Механизм прерывистого продвижения узкой пленки | 1951 |

|

SU93474A1 |

| СИСТЕМА УПЛОТНЕНИЙ ТУРБОКОМПРЕССОРА | 1996 |

|

RU2133879C1 |

| JP 2012072736 A, 12.04.2012. | |||

Авторы

Даты

2016-12-20—Публикация

2013-09-20—Подача