Родственные заявки

[0001] В настоящей заявке испрашивается приоритет согласно предварительной заявке на патент США №62/598,260, поданной 13 декабря 2017 года и включенной в настоящую заявку посредством отсылки.

Область техники, к которой относится изобретение

[0002] Настоящее раскрытие относится к машинам вытеснительного типа, преобразующим энергию, в одном примере - к компрессорам объемного вытеснения, содержащим роторы с возможностью вращения в единственном направлении вращения для вытеснения рабочей текучей среды, содержащейся в рабочих камерах роторов. В одном примере роторы ротационной машины могут быть выполнены с возможностью изменения направления их вращения без модифицирования конструкций. В одном примере преимуществом раскрытой машины является, в частности, возможность достижения высоких степеней сжатия в сочетании с высоким давлением на выпуске и высокой объемной производительностью в случаях, где применяют одноступенчатое сжатие. Указанная ротационная машина выполнена с возможностью достижения сопоставимо высоких степеней расширения в сочетании с высоким давлением на всасывании и высокой объемной производительностью за единственную ступень.

Уровень техники

[0003] Для конечных пользователей многих механических изделий, например, насоса, компрессора или двигателя сгорания, более широкий рабочий диапазон зачастую является преимуществом с точки зрения стандартизации и устранения необходимости приобретения многочисленных компонентов для достижения того, чего можно было бы достигнуть с меньшим числом компонентов или одним компонентом.

[0004] Например, если речь идет о сжатии природного газа, то типовой диапазон давления в линиях транспорта в Северной Америке зачастую составляет от 200 до 1500 и вплоть до 1800 фунтов на квадратный дюйм избыточного давления (фнт./кв.дюйм изб.). В других примерах давление может составлять от 1500 до 1900 фнт./кв.дюйм изб. В других примерах давление может превышать 1900 фнт./кв.дюйм изб. Природный газ зачастую перемещают по транспортным трубопроводам под высоким давлением для уменьшения объема транспортируемого природного газа в 600 раз включительно. Предполагают, что со временем давление в скважинах эксплуатируемого месторождения природного газа будет падать по мере уменьшения притока. Поэтому во многих случаях нужно повышать давление природного газа в скважине для его добычи. В некоторых примерах давление будет повышено в 110 или более раз. В связи с тем, что со временем давление естественным образом падает до уровня ниже желаемого давления в линии выпуска, применяют ротационную машину (например, компрессор) для увеличения напорного потока в трубопровод более высокого давления. В некоторых случаях, если ротационная машина (например, компрессор) установлена изначально, повышение давления (т.е. отношение абсолютного давления на выпуске к абсолютному давлению на всасывании) может составлять 1.

[0005] Абсолютное давление - это сумма избыточного давления и атмосферного давления. Поэтому в некоторых случаях применения нужен компрессор, способный повышать давление газа в диапазоне от 1 до 110 раз или более от абсолютного давления на всасывании. В настоящее время, для удовлетворения потребностей в высоких степенях сжатия в сочетании с высоким давлением на выпуске, например, 1500 фнт./кв.дюйм изб., зачастую нужны несколько ступеней в поршневом компрессоре, а в некоторых примерах - его применение в комбинации с винтовым компрессором(-ами), повышающим давление до поршневого компрессора (-ов). Винтовые компрессоры обычно имеют предел по максимальному давлению на выпуске 350 фнт./кв.дюйм изб. При применении в комбинации с поршневым компрессором, что является обычной практикой, они служат для повышения давления на стороне системы, расположенной выше по потоку.

[0006] Как известно, температура газа тем выше, чем выше степень повышения давления/сжатия, при этом для надлежащей работы некоторых компонентов, например, арматуры и жидких смазочных материалов, нужны более низкие температуры. Поэтому в отрасли сложилась практика регулирования температуры на стороне выпуска компрессоров. Свод правил 618 Американского нефтяного института (АНИ) рекомендует ограничивать максимальную температуру на выпуске значением 300°F (150°С). В поршневых компрессорах указанную температуру регулируют путем промежуточного охлаждения газа между ступенями, а в винтовых компрессорах, зачастую являющихся одноступенчатыми, применяют впрыск жидкого масла.

[0007] Для достижения высоких степеней сжатия за единственную ступень сжатия обычно применяют охлаждение впрыском жидкости. Охлаждение впрыском жидкости известно в области маслозаполненных винтовых компрессоров. В отрасли не принято охлаждать жидкостью поршневые компрессоры, в которых «водяной удар» может привести к перенапряжению компонентов и, потенциально, к отказу. «Водяной удар» иногда также обозначают более общим термином «гидравлический удар». Данный термин обозначает всплеск или волну давления, возникающую из-за принудительной остановки или внезапного изменения направления движения текучей среды. Данное изменение давления вызывает большую обеспокоенность в случае жидкостей, а не газов, поскольку жидкости меньше поддаются сжатию, чем газы. Обычно считается, что жидкости не поддаются сжатию. Кроме того, более плотные жидкости имеют более высокое сопротивление давлению. Более того, жидкости обычно не поддаются сжатию, в связи с чем может произойти скачок давления в конце хода поршня в цилиндре, содержащем жидкости и газы. Так как в некоторых примерах охлаждение жидкостью может не применяться для регулирования температуры газа без уменьшения рабочей частоты вращения поршневых компрессоров, обычно применяют многоступенчатое (с числом цилиндров более одного) сжатие, при котором газ, давление которого повышают приблизительно в 4 раза, охлаждают в теплообменнике перед его поступлением на последующую ступень сжатия. Многоступенчатое сжатие зачастую связано с применением физически крупных поршневых компрессоров и множества взаимодействующих компонентов. Масло на пол не иные винтовые компрессоры хорошо себя зарекомендовали благодаря высокой частоте вращения (и, как следствие, высокой объемной производительности) в дополнение к высоким степеням сжатия, а способность винтовых компрессоров эффективно создавать давление на выпуске обычно ограничена из-за взаимозацепляющейся геометрической конструкции роторов, при которой происходит их разведение (отклонение ротора) и утечки. Отклонение ротора может стать причиной снижений КПД и соприкосновения ротора с корпусом, могущего привести к отказу машины.

[0008] Попытки эксплуатации маслонаполненных винтовых компрессоров с давлениями на выпуске значительно выше 350 фнт./кв.дюйм изб. приводили к износу и/или иным проблемам в механической части, что делает такие устройства ненадежными и, как следствие, они не находят широкого применения. Таким образом, ограничение в отношении высоких давлений на выпуске для винтовых компрессоров обусловлено механической конструкцией, а не недостаточным стремлением к достижению очень высоких степеней сжатия в сочетании с высокими давлениями на выпуске за единственную ступень и с регулируемыми температурами или недостаточным пониманием их преимуществ. Пример известного преимущества таких рабочих условий приведен в патенте США №5,674,053 «Компрессор высокого давления с регулируемым охлаждением на этапе сжатия», включенного в настоящий документ посредством отсылки, где сказано, что «одноступенчатое сжатие газа атмосферного давления до 4000 фнт./кв.дюйм изб. привело бы к достижению температуры газа свыше 600°С. Данная температура превышает желаемую температуру эксплуатации арматуры, уплотнений и иных компонентов компрессора. Во избежание применения материалов с необычными свойствами, зачастую желательно поддерживать по существу более низкие температуры заряда газа. «По существу» в данном случае означает «по большей части, но необязательно полностью», «приблизительно». В случаях, когда нужно было сжать газ за одну ступень со степенями сжатия 30, 40 или 80 к 1, чрезмерные температуры газа являлись препятствием для одноступенчатого сжатия».

[0009] В маслонаполненных винтовых компрессорах охлаждающее масло обычно впрыскивают во впускной канал, что во многих случаях применения не так эффективно, как впрыск хладагента во время фактического события сжатия. В патенте США №3,820,923 особо подчеркнуто, что: «В одноступенчатом или многоступенчатом ротационном компрессоре, впрыск масла непосредственно во впускной канал не так эффективен, как впрыск масла непосредственно в камеру сжатия». В указанном патенте также раскрыто преимущество распыленного впрыска на последних ступенях сжатия для максимальной эффективности, а также приведен пример сжатия в степени 8:1 за одну ступень.

[00010] В патенте США 6,266,660 В1 раскрыто устройство охлаждения распыленной жидкостью, а также указано, что: «Идея распыления жидкости в камеру сжатия как средство поглощения тепла, образующегося при сжатии, широко известна и обычно именуется в области техники «влажное сжатие».

[00011] Кроме того, в патенте США №2,280,845 указано, что «В системе воздушного компрессора, если срок ограничен (например, тысячными секунды), теплопередачу можно увеличить путем применения более мелких распыленных капель за счет увеличения отношения площади поверхности к объему». В патенте США №4,478,553 раскрыты предпочтительные размеры капель - от 2 до 10 микрон. В заявке на патент США US 2011/0204064 А1 раскрыты предпочтительные размеры капель <100 микрон. В патенте «Распылительное устройство» US 20030122266 А1 раскрыто охлаждение впрыском масла в направлении, по меньшей мере, частично противоположном направлению потока газа для потенциально более высокой эффективности охлаждения.

[00012] Идея почти изотермического сжатия и расширения за счет распыления жидкой текучей среды в камеры сжатия и расширения в качестве средства поглощения тепла, образующегося при сжатии, раскрыта в патенте США 4,984,432, наряду с применением теплообменника в ходе процесса.

[00013] Например, наличие широкого рабочего диапазона компрессора включало бы не только наличие диапазона давлений всасывания от приемлемо низких до высоких (т.е. от значения ниже атмосферного давления до 2000 фнт./кв.дюйм изб.), диапазона давлений на выпуске от приемлемо низких до высоких (т.е. от значений, близких к атмосферному давлению, до 2000 фнт./кв.дюйм изб.) и диапазона степеней сжатия от приемлемо низких до высоких (т.е. от приблизительно 1:1 до 80:1 или выше), но и нескольких диапазонов частот вращения (т.е. от приблизительно 0 оборотов в минуту (об./мин) до 3600 об./мин или выше) для приспособления к различным электрическим приводам и приводящим двигателям с одновременной минимизацией или устранением необходимости в регулировании частоты вращения вала привода относительно вала компрессора.

[00014] На рынке имеются компрессоры, работающие с частотами вращения от 200 до 20000 об./мин, и специалисту в данной области техники может быть очевидно, что компрессор без ограничения частоты вращения каким-либо конкретным значением был бы более конкурентоспособен на рынке, а также то, что чем выше возможная частота вращения, тем больший потенциал имеет компрессор в части производительности при том или ином размере и весе.

[00015] Поскольку специалисты в данной области техники считают изотермическое сжатие/расширение самым перспективным процессом во многих случаях применения, многие исследователи и изобретатели опробовали различные способы достижения данной цели, зачастую используя идеи, десятилетиями известные в области техники, однако им не удавалось достичь рентабельности по ряду причин, в том числе - из-за высоких непроизводительных затрат механической части, себестоимости оборудования, ограниченных рабочих диапазонов и непрактичной конструкции.

[00016] Учитывая вышеизложенное, технической задачей настоящего изобретения является создание рентабельного, по существу изотермического, компрессора и/или детандера.

[00017] Еще одной задачей настоящего изобретения является создание по существу изотермического компрессора и/или детандера с относительно низкими непроизводительными затратами механической части.

[00018] Еще одной задачей настоящего изобретения является создание по существу изотермического компрессора и/или детандера с очень широким рабочим диапазоном.

Сущность изобретения

[00019] Приведенные выше примеры указывают на то, что существует потребность в высоких степенях сжатия (т.е. 80:1 или выше, например) за единственную ступень в сочетании с высокими давлениями на выпуске (т.е. вплоть до 4000 фнт./кв.дюйм изб. или выше, например), а также на то, что регулирование температуры на выпуске (т.е. <250°С) из-за высоких степеней сжатия возможно за счет охлаждение жидкостью, в том числе - охлаждения жидкостью путем распыления охлаждающей среды непосредственно в камеру сжатия и на более поздних ступенях сжатия.

[00020] Слово «изотермический» в данном случае означает любой неадиабатический процесс сжатия или расширения, повышенная эффективность или иное энергетическое преимущество которого обусловлено преднамеренной передачей тепла количеству газа, подлежащего сжатию или расширению, или от него.

[00021] В некоторых случаях применения существует потребность в компрессоре, могущем работать в широком диапазоне частот вращения в сочетании с очень высокими степенями сжатия за единственную ступень и высокими давлениями на выпуске. Конструктивные ограничения винтовых компрессоров (надежная работа при давлениях на выпуске значительно выше 350 фнт./кв.дюйм изб.) и поршневых компрессоров (невозможность охлаждения жидкостью из-за гидравлического затвора) хорошо известны. Отсутствие серийных компрессоров природного газа, сочетающих в себя известные конструктивные признаки высокой производительности с высокими давлениями на выпуске и возможностью охлаждения впрыском, с разнообразными частотами вращения и сценариями добычи, уже существующими в отрасли добычи природного газа, можно, в первую очередь, объяснить такими ограничениями механической части, как надежность, безопасность, эффективность, способность выдерживать нагрузку и долговечность компонентов.

[00022] Усеченно-конические формы, образующие ротационные машины объемного вытеснения, обеспечивают возможность высоких расходов перекачки и степеней сжатия в сочетании с жидкостями, как раскрыто, например, в патенте США №8562318 В1: «Высокая степень сжатия в мультифазном насосе предусматривает наличие в рабочей текучей среде доли заполнения жидкостью свыше 0.5%». Другими признаками усеченно-конических форм являются: возможность работы при высоких частотах вращения и высоких степенях сжатия, как раскрыто в документе US 6,497,564 В2, где в одном из вариантов осуществления указано: «В частности, это обеспечивает преимущество для роторов с высокой частотой вращения и при высоких степенях сжатия».

[00023] Слово «усеченный» в данном случае служит для определения сегмента или участка геометрической формы или поверхности. Например, выражение «усеченно-сферическая поверхность» обозначает поверхность, лежащую на сфере, а не только сегмент полной сферы. Иными словами, слово «усеченный» в данном случае служит для обозначения части поверхности твердого тела. Например, слово «усеченно-сферический», если речь идет о наружной поверхности роторов, обозначает поверхность, лежащую на сфере. Сферическая поверхность имеет области, которые были удалены, т.е. поверхность не образует сплошную сферу. Аналогичным образом, «усеченно-цилиндрическая поверхность» - это поверхность, лежащая на цилиндре, а «усеченно-коническая поверхность» - поверхность, лежащая на конусе.

[00024] Ротационная машина, раскрытая в одном примере в настоящем документе, относится в целом к системе сжатия газа или пара, включающей в себя ротационный компрессор для сжатия газообразной или парообразной «рабочей текучей среды». Поэтому выражения «ротационная машина» и «компрессор» будут использоваться как синонимы для обозначения одного и того же устройства. Слово «масло» может в общем смысле использоваться в значении «охлаждающая текучая среда» для обеспечения по существу изотермического процесса сжатия или расширения за единственную ступень. То есть выражения «охлаждающая текучая среда» и «масло» могут использоваться как синонимы в настоящем раскрытии в том смысле, что они оба обозначают охлаждающую среду или текучую среду подшипника, могущую иметь более высокую теплоемкость, чем рабочая текучая среда, и, в связи с этим, влиять на температуру рабочей текучей среды в процессе сжатия или расширения. В одном примере охлаждающая среда представляет собой воду, а текучая среда подшипника - масло. В другом примере и охлаждающая среда, и текучая среда подшипника являются текучими средами, могущими представлять собой масло. Температура охлаждающей текучей среды до поступления в ротационную машину ниже, выше или равна температуре рабочей текучей среды, поступающей в ротационную машину. Компрессор в одном примере содержит корпус и крышку корпуса, каждый из которых в одном примере содержит расточки с непараллельными пересекающимися осями с установленными в них узлом ведущего ротора и узлом ведомого ротора, закрывающими торцы корпуса. В одном примере ведущий ротор и ведомый ротор имеют оси вращения, не расположенные на одной прямой и пересекающиеся. В одном примере ведущий ротор и ведомый ротор имеют проходящие радиально наружу усеченно-сферические поверхности. В одном примере, точка пересечения оси вращения ведущего ротора с осью вращения ведомого ротора, центр радиуса ведущего ротора и центр радиуса ведомого ротора - это одна и та же точка в пространстве. Выражения «ведущий» или «ведущие роторы» служат для обозначения ротора или роторов, приводимых во вращение внешним усилием. Выражение «ведомые роторы» служит для обозначения ротора или роторов, получающих вращательное усилие через ведущие роторы. Взаимозацепляющиеся роторы установлены с возможностью вращения вокруг осей роторов и взаимодействуют с примыкающей усеченно-сферической внутренней поверхностью с образованием камеры (камер сжатия) сжатия между ними. Поверхности корпуса ограничивают впускной канал низкого давления и выпускной канал высокого давления в проходе компрессора к взаимозацепляющимся роторам, камере сжатия и компонентам для подачи низконапорной рабочей текучей среды - всасываемого газа или пара - во впускной канал для сжатия в пределах камеры сжатия. И узел ведомого ротора, и узел ведущего ротора в одном примере содержат кольцо подшипника, содержащее поверхности гибридного подшипника, подробнее раскрытые ниже. Также раскрыты система регулирования с учетом теплового расширения и зубья шестерен с возможностью взаимного зацепления посредством зубчатой передачи. Кольцо в одном примере может примыкать к камере(-ам) сжатия с каналом, питающим множество камер. В одном примере гибридные подшипники могут содержать выход текучей среды в примыкающую полость шестерни, при этом шестерни постоянно погружены в высоконапорный газ. Соответствующие наружные усеченно-сферический поверхности указанных узлов роторов содержат многомерные (непланарные) самокомпенсирующиеся гибридные подшипники с выходом текучей среды в примыкающие камеры, что минимизирует или предотвращает потери из-за утечек рабочей текучей среды и паразитные потери, одновременно максимизируя несущую способность подшипника.

[00025] Соответствующие валы роторов в одном примере стабилизированы посредством усеченно-сферических гибридных подшипников, цилиндрических гибридных подшипников и гибридных упорных подшипников, с возможностью их применения в комбинации с цилиндрическими роликовыми подшипниками. В одном примере цилиндрические и/или гибридные упорные подшипники представляют собой новый самоустанавливающийся гидростатический подшипник, выполненный с возможностью обеспечения дополнительной способности воспринимать радиальные нагрузки, аксиальные нагрузки и нагрузки от изгибающего момента, обусловленные гидродинамическим эффектом. Давление текучей среды у внутреннего усеченно-сферического шара можно регулировать для оптимизации показателей работы гибридного подшипника. В одном примере узел ведомого ротора содержит скользящее кольцевое уплотнение с возможностью создания отношений давлений 0-110 или более и эффективного регулирования для уменьшения потока на 0-100% без необходимости отсечения компрессора. И узел ведомого ротора, и узел ведущего ротора в одном примере содержат съемный компонент(-ы), примыкающий к камере, тем самым минимизируя или устраняя утечку, в ином случае возникшую бы у внутренних радиальных усеченно-сферических поверхностей продольно отстоящих взаимозацепляющихся многозаходных роторов. Съемный узел узла ведомого ротора содержит распылительные форсунки большого объема с подачей охлаждающей среды через вал ведомого ротора, благодаря чему возникает факел распыла распыленных капель, направленный в камеру сжатия, по мере сжатия рабочей текучей среды и вращения камеры сжатия относительно примыкающего неподвижного корпуса. Слово «неподвижный» в значении «не движущаяся система отсчета» следует толковать в том смысле, например, что «неподвижный» корпус может образовывать фиксированную систему отсчета, при этом возможно его принудительное перемещение для транспортировки и т.п. Узел ведомого ротора содержит уравновешенный по нагрузке поворотный клапан с возможностью регулирования расхода охлаждающей среды от по существу нулевого до 100%-ного потока и внесения изменений в запуск и кульминацию впрыска в камеру сжатия. В одном примере узел ведущего ротора содержит постоянные углубленные каналы охлаждающей среды с аналогичными возможностями, не содержащие движущихся компонентов. В одном примере каналы текучей среды получают текучую среду независимо друг от друга. В одном примере новые распылительные форсунки текучей среды большого объема могут быть выполнены с возможностью снятия только впускной трубы, но не компонентов корпуса.

[00026] Ротационную машину можно применять в качестве компрессора, когда к ведущему валу подводят энергию, и/или для подвода работы к ведущему валу в случае применения в качестве детандера. Так как рабочий диапазон может быть в несколько раз больше, чем у известных установок, способных осуществлять как сжатие, так и расширение, данное техническое решение может идеально подходить для применения в накопителях энергии на сжатом воздухе (НЭСВ, англ. Compressed Air Energy Storage (CAES)). Выше по потоку от ротационной машины, работающей в качестве дожимного компрессора, можно применить эжекторную технологию для увеличения возможности изменения объемной производительности. Это позволит удобно вводить жидкие углеводороды с устья скважины или воду в новый многоступенчатый компрессор.

[00027] Указанные и прочие цели, преимущества и признаки раскрытого в настоящем документе изобретения станут очевидны из нижеследующего описания, прилагаемых чертежей и формулы изобретения. Также следует понимать, что признаки различных примеров осуществления, раскрытых в настоящем документе, не являются взаимоисключающими и могут существовать в разнообразных комбинациях и перестановках.

[00028] Согласно первому аспекту изобретения, предложена ротационная машина, содержащая: корпус, содержащий вогнутую усеченно-сферическую внутреннюю поверхность корпуса; первый ротор, содержащий выпуклую усеченно-сферическую наружную поверхность первого ротора, примыкающую к внутренней поверхности корпуса, по меньшей мере одну лопасть, ограничивающую по меньшей мере одну впадину, центр первого ротора в центре радиуса наружной поверхности первого ротора; гидростатический подшипник первого ротора, сформированный на наружной поверхности первого ротора; при этом гидростатический подшипник первого ротора содержит: по меньшей мере один канал текучей среды первого ротора через наружную поверхность первого ротора, поверхность, ограничивающую карман подшипника вокруг канала текучей среды первого ротора, по меньшей мере одну первую площадку вокруг первого кармана подшипника; при этом первая площадка выступает радиально наружу от первого кармана подшипника относительно центра первого ротора; и при этом первая площадка непосредственно примыкает к внутренней поверхности корпуса с образованием гидравлического уплотнения у нее.

[00029] В соответствии с одним из вариантов изобретения, гидростатический подшипник первого ротора образован структурой, включающей в себя по меньшей мере одну первую площадку на наружной поверхности первого ротора каждой по меньшей мере одной лопасти; причем структура по существу идентична на каждой по меньшей мере одной лопасти первого ротора.

[00030] В соответствии с одним из вариантов изобретения, гидростатический подшипник первого ротора образован многомерной структурой.

[00031] В соответствии с одним из вариантов изобретения, гидростатический подшипник включает в себя: источник текучей среды подшипника под давлением подачи текучей среды подшипника, при этом источник текучей среды подшипника связан по текучей среде с каналом текучей среды первого ротора; источник рабочей текучей среды с каналом текучей среды через корпус в камеру, частично ограниченную впадиной первого ротора, при этом рабочая текучая среда подлежит сжатию в камере до давления рабочей текучей среды по мере вращения первого ротора относительно корпуса; причем давление подачи текучей среды подшипника выше давления рабочей текучей среды.

[00032] В соответствии с одним из вариантов изобретения, ротационная машина дополнительно содержит: второй ротор, содержащий выпуклую усеченно-сферическую наружную поверхность второго ротора, примыкающую к внутренней поверхности корпуса, по меньшей мере одну лопасть, образующую по меньшей мере одну впадину, при этом впадина второго ротора расположена вокруг лопасти первого ротора, центр второго ротора в центре радиуса наружной поверхности второго ротора; гидростатический подшипник второго ротора, сформированный на наружной поверхности второго ротора; при этом гидростатический подшипник второго ротора содержит: по меньшей мере один канал текучей среды второго ротора через наружную поверхность второго ротора, поверхность, ограничивающую второй карман подшипника вокруг канала текучей среды второго ротора, вторую площадку вокруг второго кармана подшипника; при этом вторая площадка подшипника выступает радиально наружу от кармана подшипника относительно центра второго ротора; при этом площадка непосредственно примыкает к внутренней поверхности корпуса.

[00033] B соответствии с одним из вариантов изобретения, по меньшей мере гидростатический подшипник первого ротора радиально отстоит от впадины первого ротора.

[00034] В соответствии с одним из вариантов изобретения, ротационная машина дополнительно содержит: первый вал, проходящий от первого ротора, при этом первый вал расположен аксиально напротив лопастей первого ротора; канал текучей среды, связанный по текучей среде с по меньшей мере одним каналом текучей среды первого ротора; при этом канал текучей среды проходит по существу аксиально вдоль первого вала.

[00035] Согласно второму аспекту изобретения, предложена ротационная машина, содержащая: первый ротор, содержащий выпуклую усеченно-сферическую наружную поверхность первого ротора, примыкающую к внутренней поверхности корпуса, по меньшей мере одну лопасть, образующую по меньшей мере одну впадину, центр первого ротора в центре радиуса наружной поверхности первого ротора; при этом первый ротор содержит поверхность вставки первого ротора у центра радиуса лопасти, впадину, при этом поверхность вставки первого ротора имеет ось, по существу параллельную оси вращения первого ротора; первую вставку, расположенную с возможностью удаления в пределах поверхности вставки первого ротора; при этом первая вставка содержит усеченно-сферическую внутреннюю поверхность; и усеченно-сферическую вставку, вставленную с возможностью удаления в усеченно-сферическую внутреннюю поверхность первой вставки, и при этом первая вставка выполнена с возможностью взаимодействия со вторым ротором и образования гидравлического уплотнения у него.

[00036] В соответствии с одним из вариантов изобретения, ротационная машина дополнительно содержит: второй ротор, содержащий поверхность вставки второго ротора у центра радиуса лопасти, впадину второго ротора, при этом поверхность вставки второго ротора имеет ось, по существу параллельную оси вращения второго ротора; вторую вставку, расположенную с возможностью удаления в пределах поверхности вставки второго ротора; при этом вторая вставка второго ротора выполнена с возможностью взаимодействия с первой вставкой первого ротора с образованием гидравлического уплотнения у нее.

[00037] В соответствии с одним из вариантов изобретения, ротационная машина дополнительно содержит: по меньшей мере одну форсунку текучей среды на второй вставке; при этом по меньшей мере одна форсунка текучей среды расположена по существу по одной линии с впадинами второго ротора; по меньшей мере один канал текучей среды вставки, проходящий через вторую вставку ко второму ротору по существу параллельно оси вращения второго ротора; при этом канал текучей среды вставки проходит через второй ротор.

[00038] В соответствии с одним из вариантов изобретения, по меньшей мере одна форсунка текучей среды съемно прикреплена ко второй вставке.

[00039] В соответствии с одним из вариантов изобретения, в по меньшей мере одну форсунку текучей среды выборочно подают охлаждающую среду.

[00040] В соответствии с одним из вариантов изобретения, второй ротор прикреплен ко второму валу, содержащему по существу цилиндрическую наружную поверхность; при этом машина дополнительно содержит: множество проемов текучей среды в поверхности вала, проходящих по существу аксиально в пределах второго вала от каналов текучей среды вставки; при этом канал корпуса на корпусе расположен по одной линии с проемами текучей среды в поверхности вала для обеспечения прохода текучей среды от корпуса вокруг второго вала к по меньшей мере одной форсунке текучей среды.

[00041] В соответствии с одним из вариантов изобретения, ротационная машина содержит: множество радиально противоположных проемов в поверхности вала, радиально противоположно сформированных, соединенных по текучей среде с каналом текучей среды вставки.

[00042] В соответствии с одним из вариантов изобретения, ротационная машина содержит: скользящий цилиндр, прикрепленный к корпусу, охватывающий второй вал вокруг множества проемов в поверхности вала; при этом скользящий цилиндр содержит множество поверхностей, ограничивающих проемы в нем; при этом предусмотрена возможность последовательного выравнивания проемов скользящего цилиндра по одной линии с множеством проемов в поверхности вала с образованием временного канала текучей среды между каналом текучей среды корпуса и форсунками текучей среды.

[00043] В соответствии с одним из вариантов изобретения, скользящий цилиндр включает в себя: внутренний цилиндр с поверхностями, ограничивающими проемы скользящего цилиндра в нем; скользящий цилиндр с множеством поверхностей, ограничивающих проемы скользящего цилиндра в нем, расположенные по одной линии с поверхностями, ограничивающими проемы скользящего цилиндра во внутреннем цилиндре; при этом скользящий цилиндр плотно соединен с внутренним цилиндром и выполнен с возможностью вращения относительно него для регулирования выравнивания поверхностей, ограничивающих проемы скользящего цилиндра в скользящем цилиндре, относительно поверхностей, ограничивающих проемы скользящего цилиндра во внутреннем цилиндре, для выборочного ограничения потока текучей среды к форсункам текучей среды.

[00044] B соответствии с одним из вариантов изобретения, ротационная машина содержит: внутренний цилиндр с поверхностями, ограничивающими проемы скользящего цилиндра в нем; при этом предусмотрена возможность выборочной подачи текучей среды в проемы скользящего цилиндра во внутреннем цилиндре.

[00045] В соответствии с одним из вариантов изобретения, внутренняя поверхность первого ротора геометрически выполнена по форме, выбранной из перечня, включающего в себя: усеченный цилиндр, усеченный конус и многогранную призму.

[00046] Согласно третьему аспекту изобретения, предложена ротационная машина, содержащая: корпус; первый ротор с валом ротора в пределах корпуса, наружную поверхность с гидростатическим подшипником, выполненным с возможностью взаимодействия с внутренней поверхностью корпуса; кольцо, установленное на валу ротора; при этом кольцо содержит переднюю поверхность, аксиально обращенную к первому ротору; при этом кольцо содержит тыльную поверхность, аксиально обращенную в сторону, противоположную первому ротору; передний самокомпенсирующийся гидростатический подшипник, выполненный с возможностью взаимодействия с передней поверхностью кольца; при этом передний самокомпенсирующийся гидростатический подшипник содержит: по меньшей мере один канал текучей среды первого ротора, поверхность, ограничивающую карман подшипника вокруг канала текучей среды, по меньшей мере одну площадку вокруг кармана подшипника, причем площадка выступает от кармана подшипника; причем площадка непосредственно примыкает к внутренней поверхности корпуса с образованием гидравлического уплотнения у нее; причем передний самокомпенсирующийся гидростатический подшипник уравновешивает прикладываемое гидростатическим подшипником усилие между наружной поверхностью первого ротора и внутренней поверхностью корпуса.

[00047] В соответствии с одним из вариантов изобретения, ротационная машина дополнительно содержит: задний самокомпенсирующийся гидростатический подшипник, выполненный с возможностью взаимодействия с тыльной поверхностью кольца; причем задний самокомпенсирующийся гидростатический подшипник выполнен с возможностью уравновешивания усилия, прикладываемого вызванным давлением усилием рабочей текучей среды в камере сжатия, частично ограниченной корпусом.

[00048] В соответствии с одним из вариантов изобретения, ротационная машина дополнительно содержит: зубчатую передачу, механически соединяющую первый ротор со вторым ротором; причем кольцо выполнено с возможностью взаимодействия с зубчатой передачей для пошагового перемещения первого ротора ко второму ротору.

Краткое описание чертежей

Аналогичные номера позиций обычно обозначают одни и те же части на всех видах.

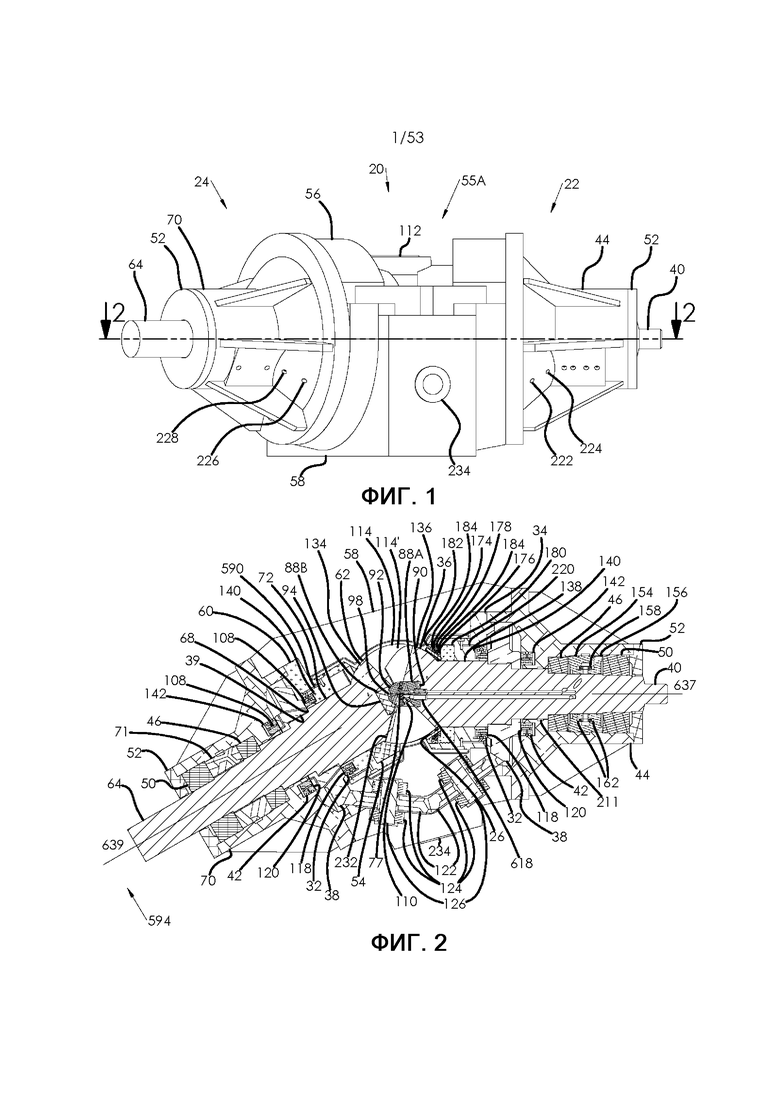

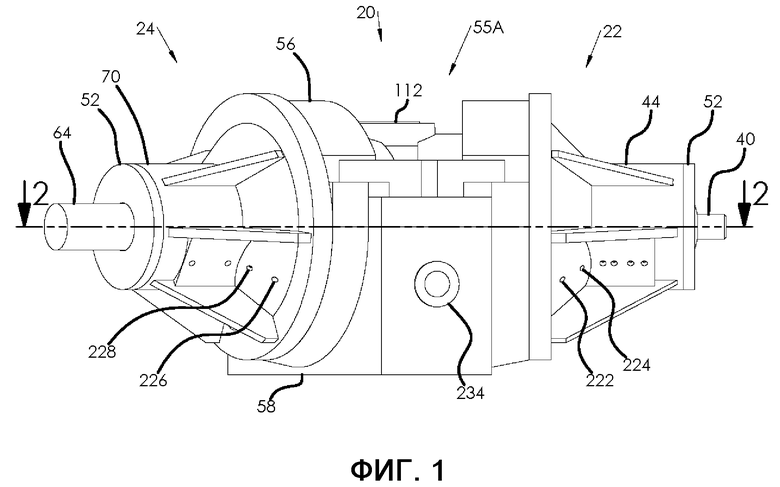

Фиг. 1 - вид сбоку одного примера раскрытой машины.

Фиг. 2 - вид сверху в разрезе примера на Фиг. 1 по секущей линии 2-2.

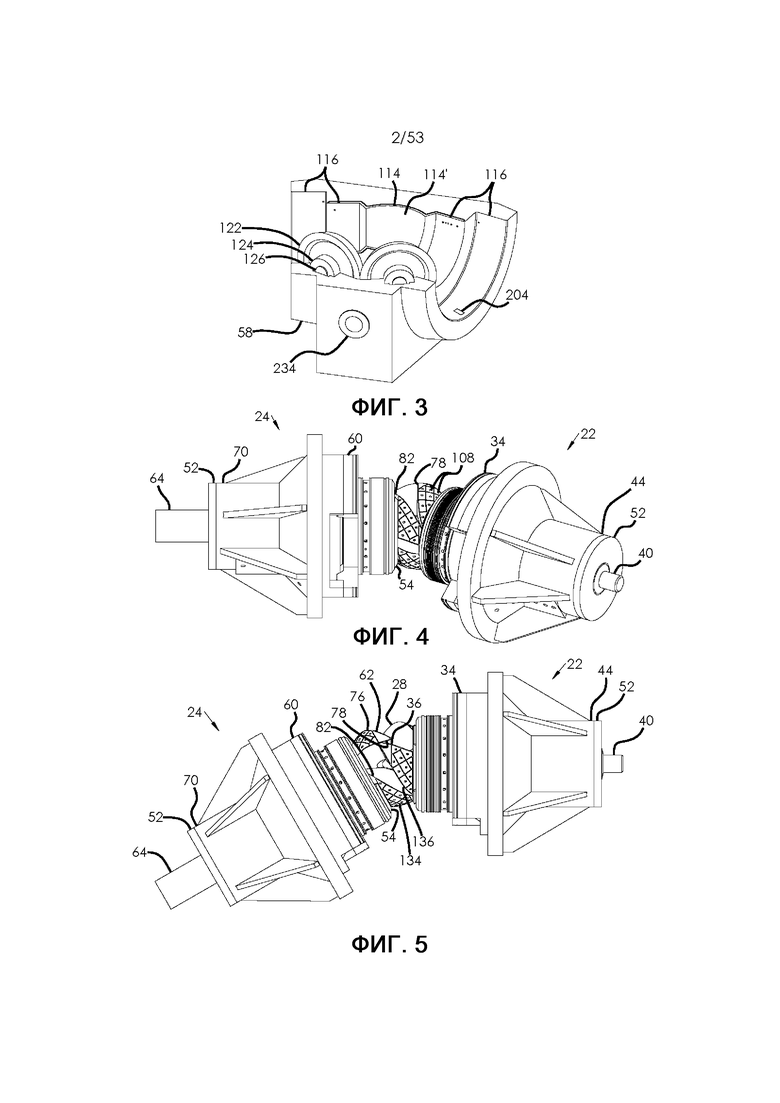

Фиг. 3 - вид в изометрии компонента корпуса и делительной шестерни примера на Фиг. 1.

Фиг. 4 - вид в изометрии примера на Фиг. 1, на котором несколько компонентов корпуса удалены, чтобы проиллюстрировать внутренние компоненты.

Фиг. 5 - вид сверху примера на Фиг. 4.

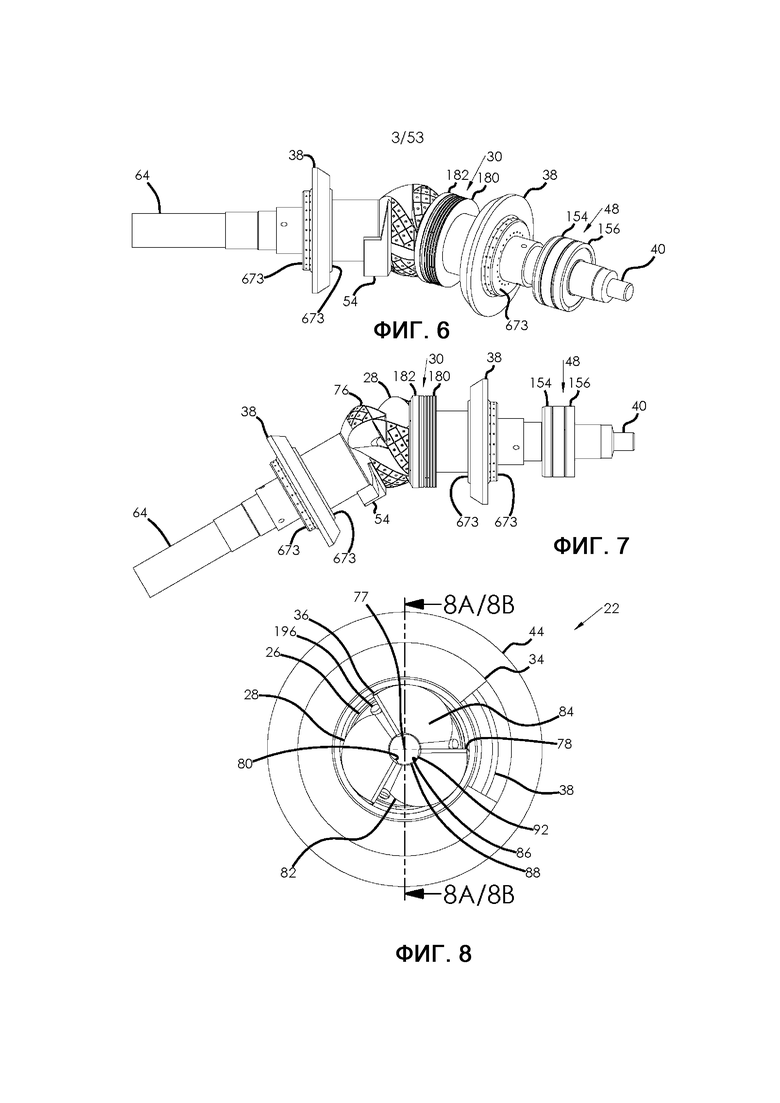

Фиг. 6 - вид в изометрии примера на Фиг. 1, на котором несколько компонентов удалены, чтобы проиллюстрировать несколько внутренних компонентов.

Фиг. 7 - вид сверху примера на Фиг. 6.

Фиг. 8 - вид спереди нескольких внутренних компонентов примера на Фиг. 1.

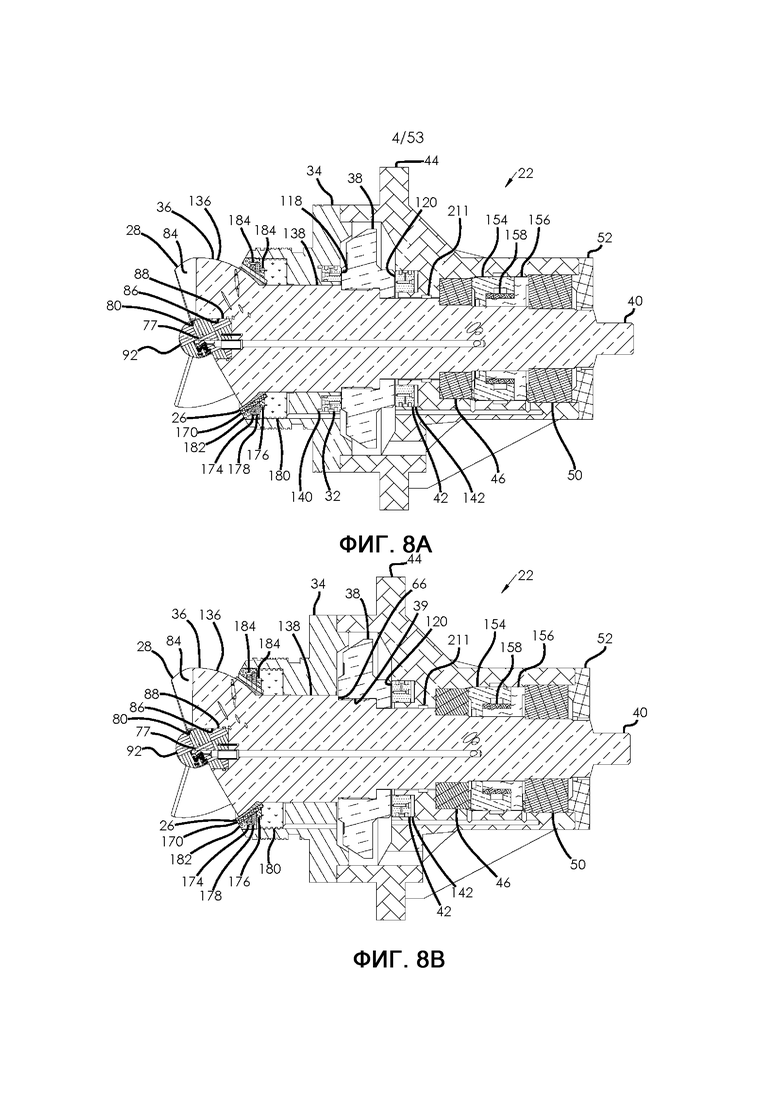

Фиг. 8А- вид в разрезе примера на Фиг. 8 по секущей линии 8А-8А.

Фиг. 8В - вид в разрезе по секущей линии 8В-8В на Фиг. 8.

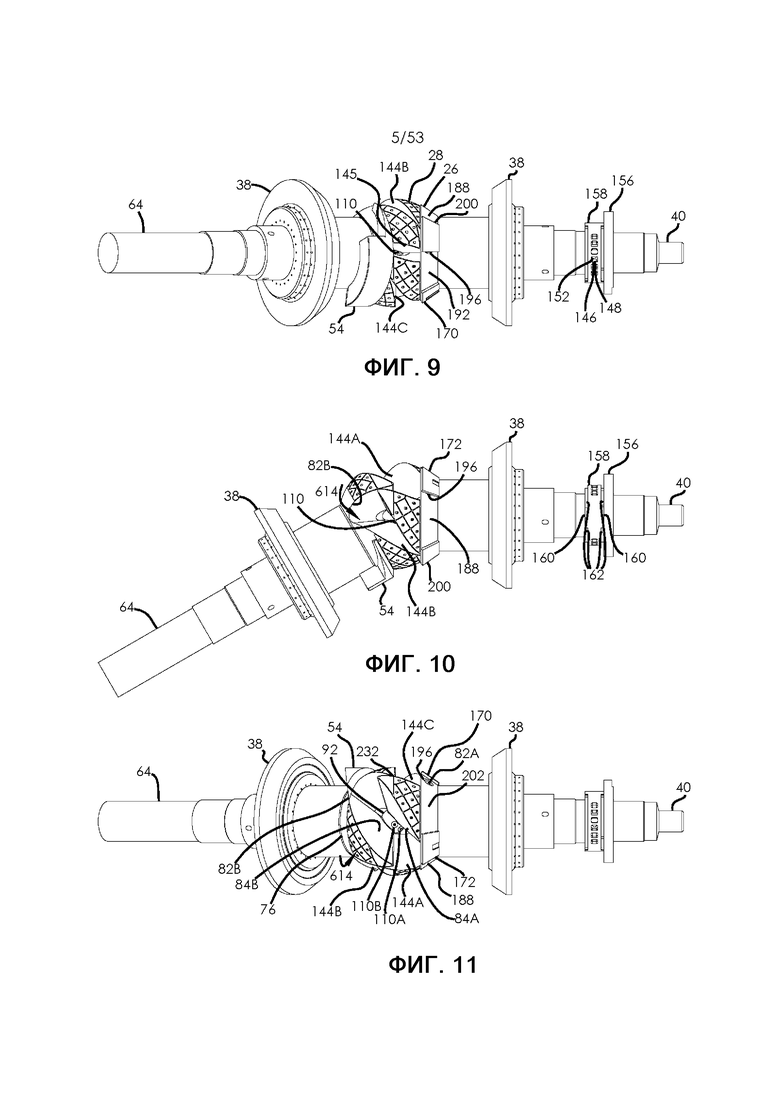

Фиг. 9 - вид сбоку примера на Фиг. 1, на котором несколько компонентов удалены, чтобы проиллюстрировать внутренние компоненты, выполненные с возможностью направления потока рабочей текучей среды и охлаждающей среды, с роторами в первом угловом положении.

Фиг. 10 - вид сверху примера на Фиг. 9.

Фиг. 11 - вид сбоку примера на Фиг. 9 с противоположной стороны.

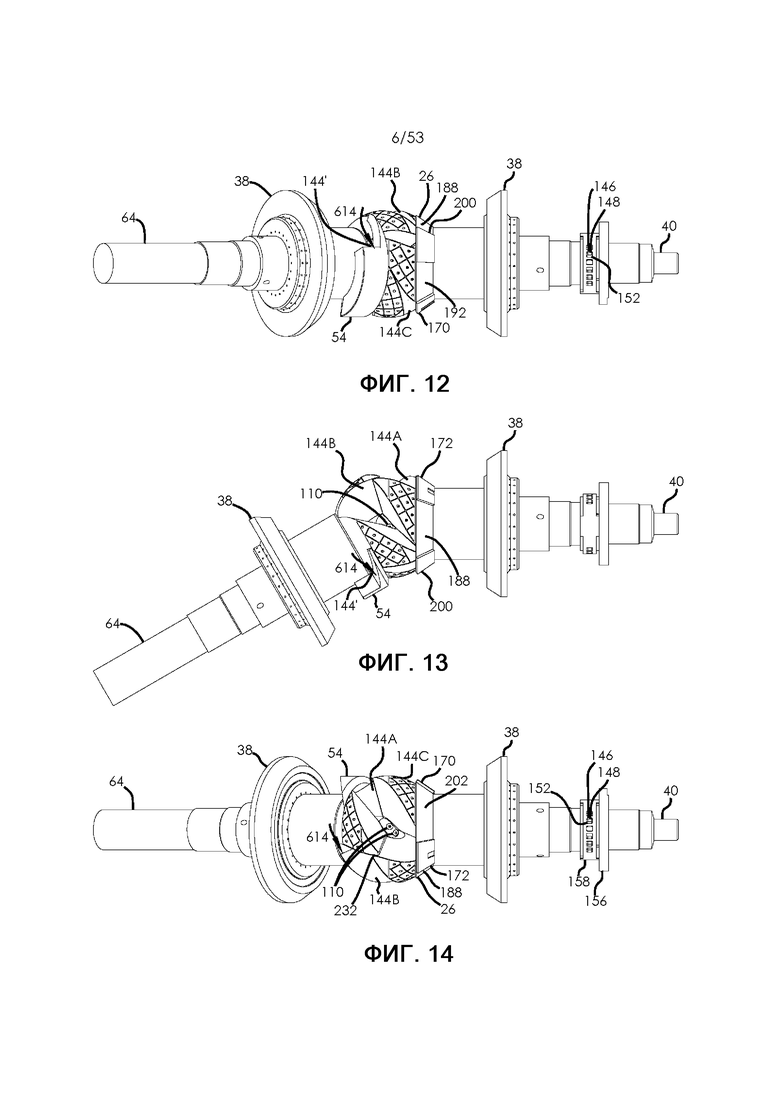

Фиг. 12 - вид сбоку примера на Фиг. 1, на котором несколько компонентов удалены, чтобы проиллюстрировать внутренние компоненты, выполненные с возможностью направления потока рабочей текучей среды и охлаждающей среды, с роторами во втором угловом положении.

Фиг. 13 - вид сверху примера на Фиг. 12.

Фиг. 14 - вид сбоку примера на Фиг. 12 с противоположной стороны.

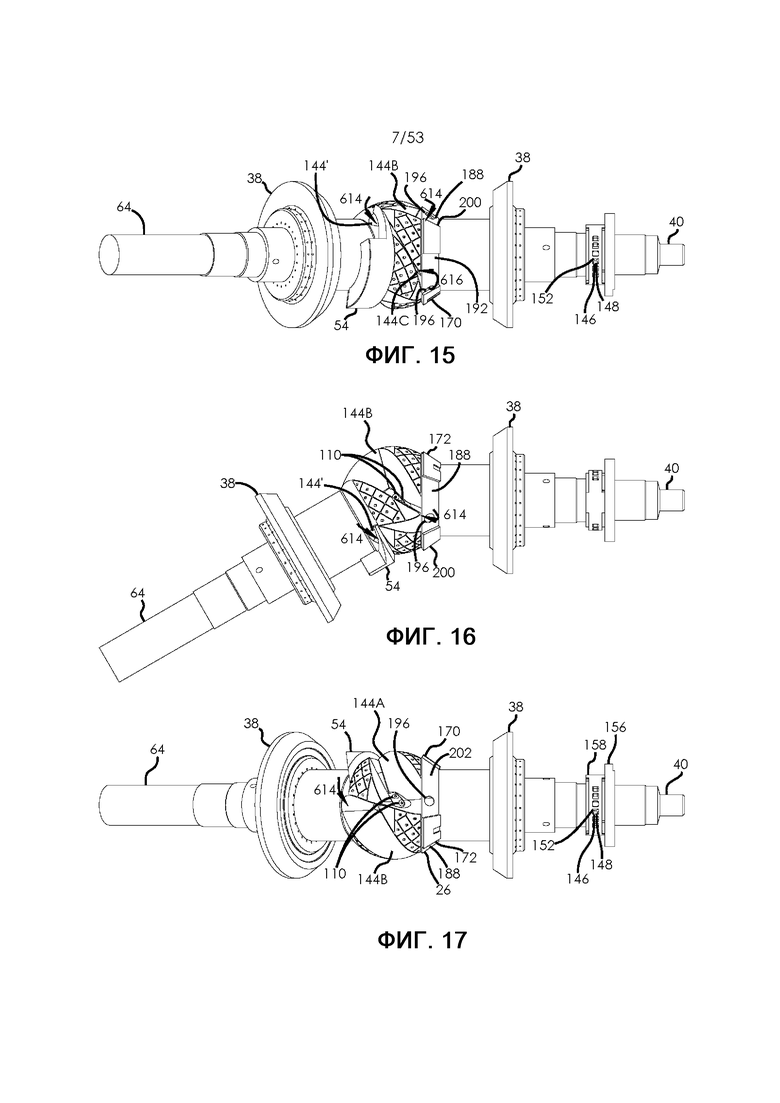

Фиг. 15 - вид сбоку примера на Фиг. 1, на котором несколько компонентов удалены, чтобы проиллюстрировать внутренние компоненты, выполненные с возможностью направления потока рабочей текучей среды и охлаждающей среды, с роторами в третьем угловом положении.

Фиг. 16 - вид сверху примера на Фиг. 15.

Фиг. 17 - вид сбоку примера на Фиг. 15 с противоположной стороны.

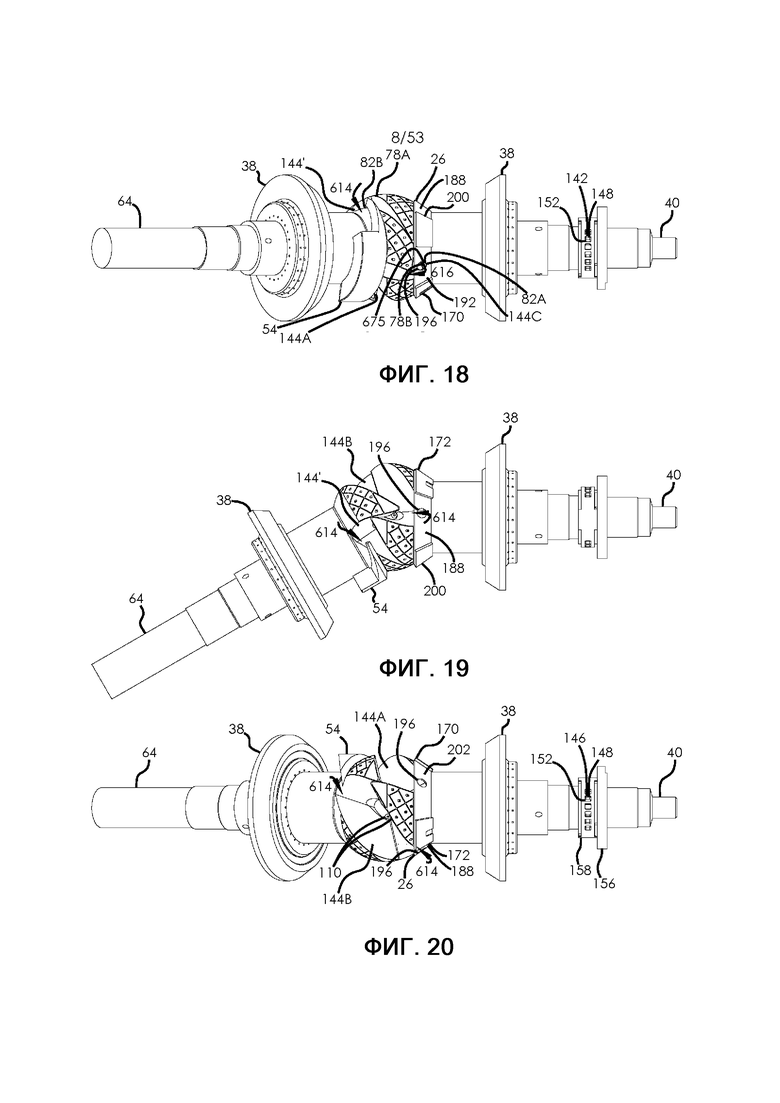

Фиг. 18 - вид сбоку примера на Фиг. 1, на котором несколько компонентов удалены, чтобы проиллюстрировать внутренние компоненты, выполненные с возможностью направления потока рабочей текучей среды и охлаждающей среды, с роторами в четвертом угловом положении.

Фиг. 19 - вид сверху примера на Фиг. 18.

Фиг. 20 - вид сбоку примера на Фиг. 18 с противоположной стороны.

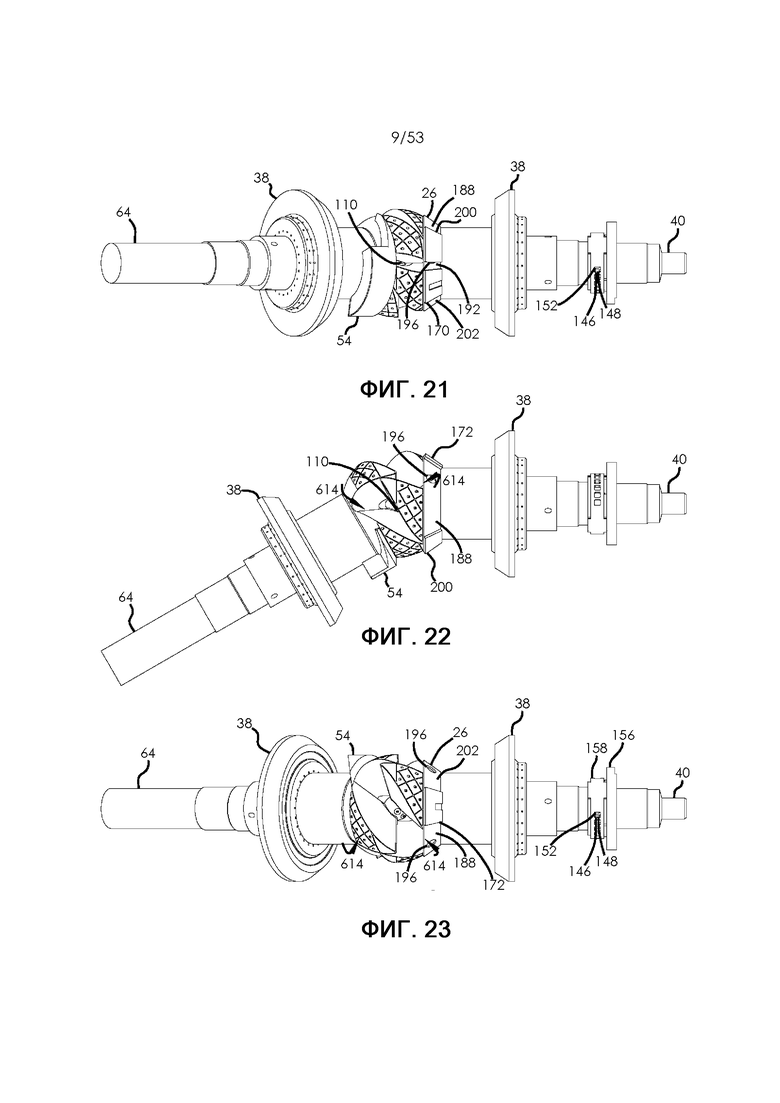

Фиг. 21 - вертикальная проекция примера на Фиг. 1, на которой несколько компонентов удалены, чтобы проиллюстрировать путь рабочей текучей среды и охлаждающей среды, с роторами в первом угловом положении. Данная фигура иллюстрирует функциональные элементы управления впрыском охлаждающей текучей среды и заслонки, выполненные с возможностью перемещения для перепуска, регулирования производительности и регулирования коэффициента расхода.

Фиг. 22 - вид сверху примера на Фиг. 21.

Фиг. 23 - вертикальная проекция примера на Фиг. 21 с противоположной стороны.

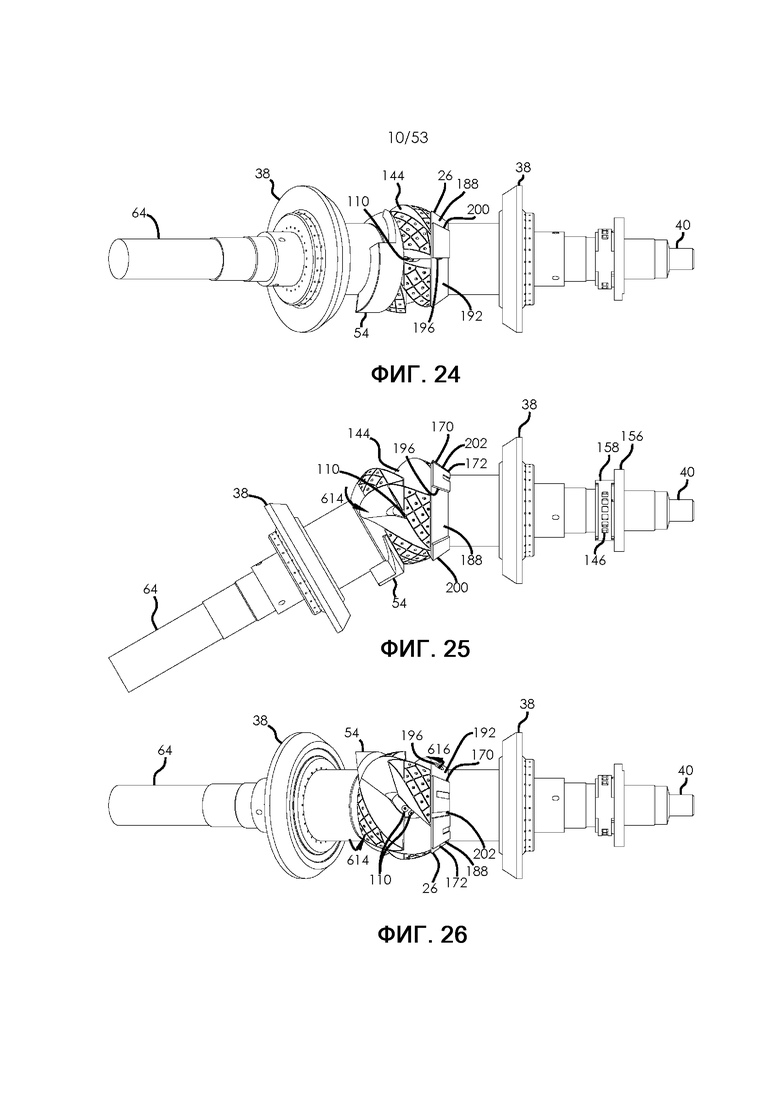

Фиг. 24 - вертикальная проекция примера на Фиг. 1, на которой несколько компонентов удалены, чтобы проиллюстрировать компоненты, выполненные с возможностью направления потока рабочей текучей среды и охлаждающей среды, с роторами в первом угловом положении.

Фиг. 25 - вид сверху примера на Фиг. 24.

Фиг. 26 - вертикальная проекция, взятая с противоположной стороны примера на Фиг. 24.

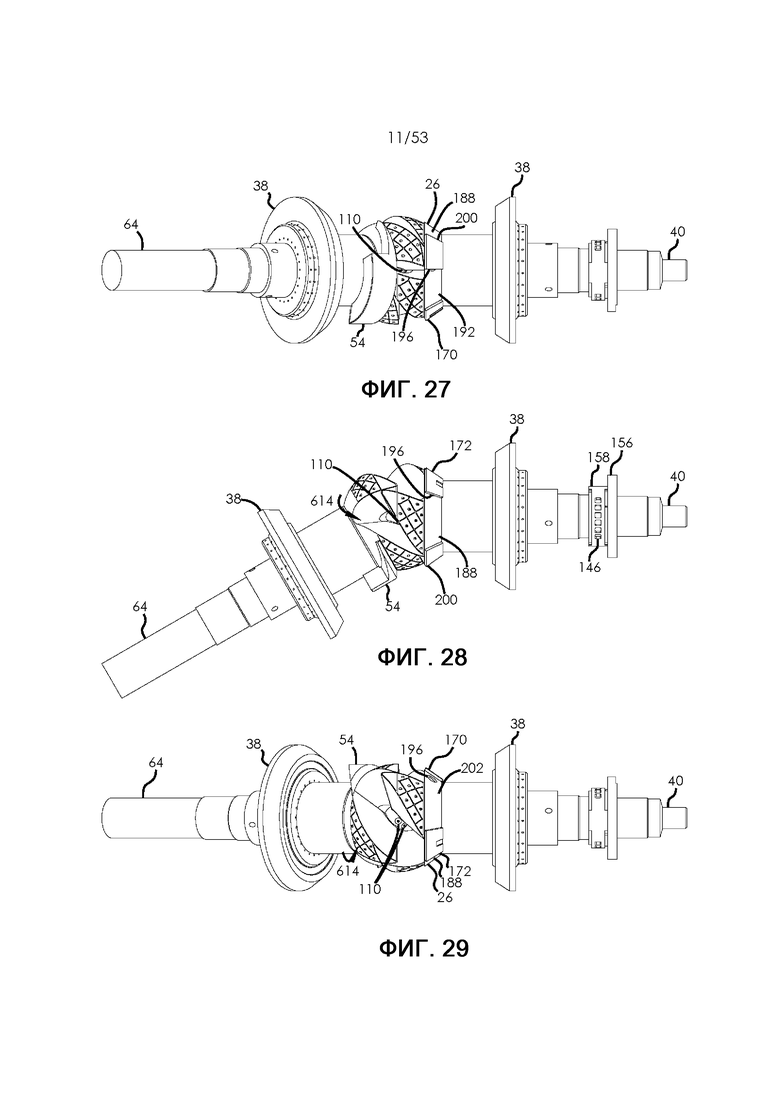

Фиг. 27 - вертикальная проекция примера на Фиг. 1, на которой несколько компонентов удалены, чтобы проиллюстрировать компоненты, выполненные с возможностью направления потока рабочей текучей среды и охлаждающей среды, с роторами в первом угловом положении.

Фиг. 28 - вид сверху примера на Фиг. 27.

Фиг. 29 - вертикальная проекция, взятая с противоположной стороны примера на Фиг. 27.

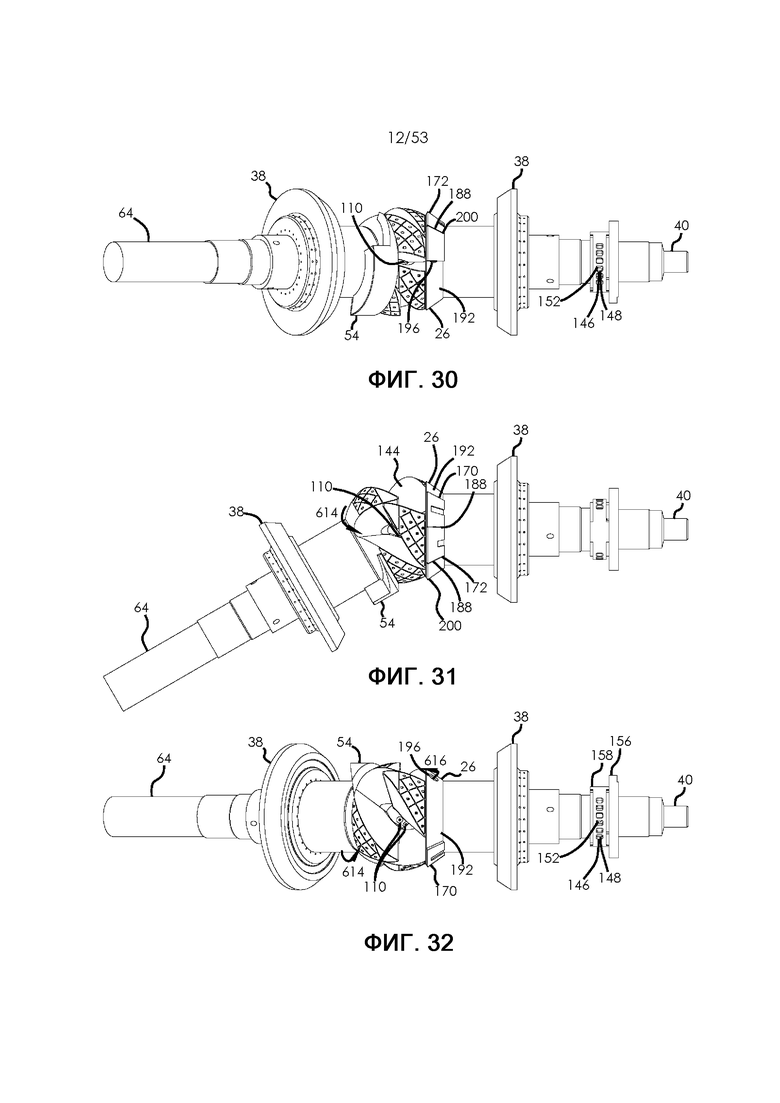

Фиг. 30 - вертикальная проекция примера на Фиг. 1, на которой несколько компонентов удалены, чтобы проиллюстрировать компоненты, выполненные с возможностью направления потока рабочей текучей среды и охлаждающей среды, с роторами в первом угловом положении.

Фиг. 31 - вид сверху примера на Фиг. 30.

Фиг. 32 - вертикальная проекция, взятая с противоположной стороны примера на Фиг. 30.

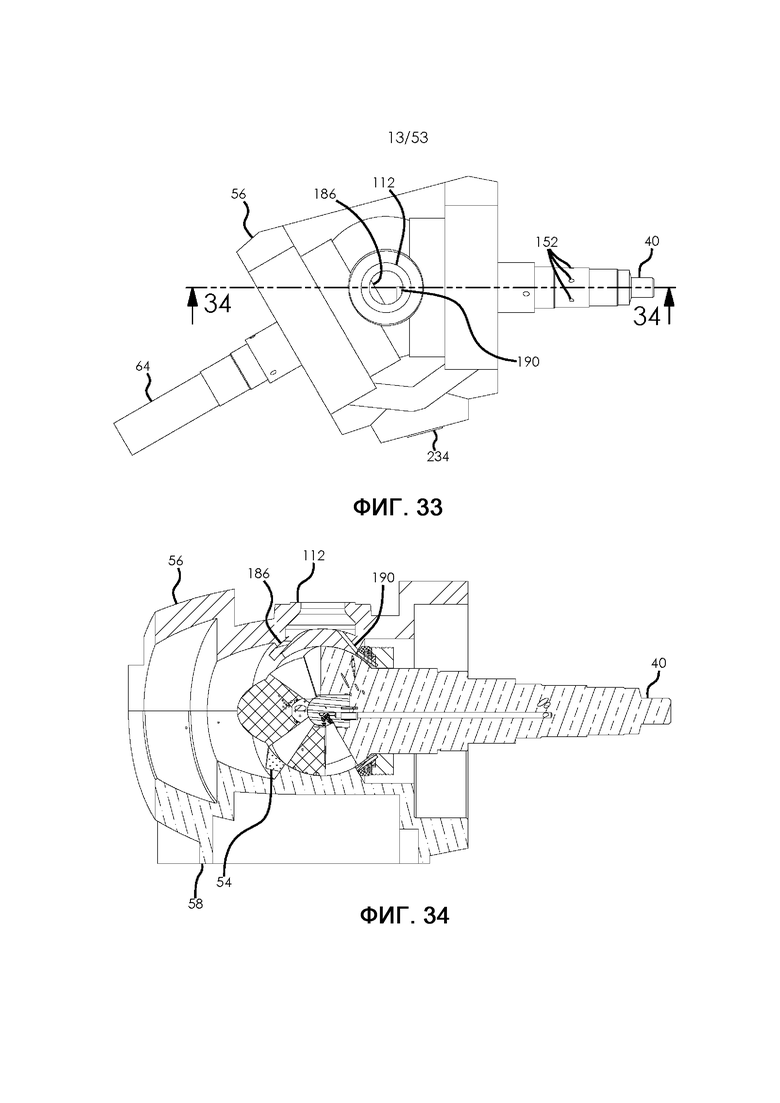

Фиг. 33-вид сверху примера на Фиг. 1, на котором несколько компонентов удалены,.

Фиг. 34 - вид в разрезе по секущей линии 34-34 на Фиг. 33.

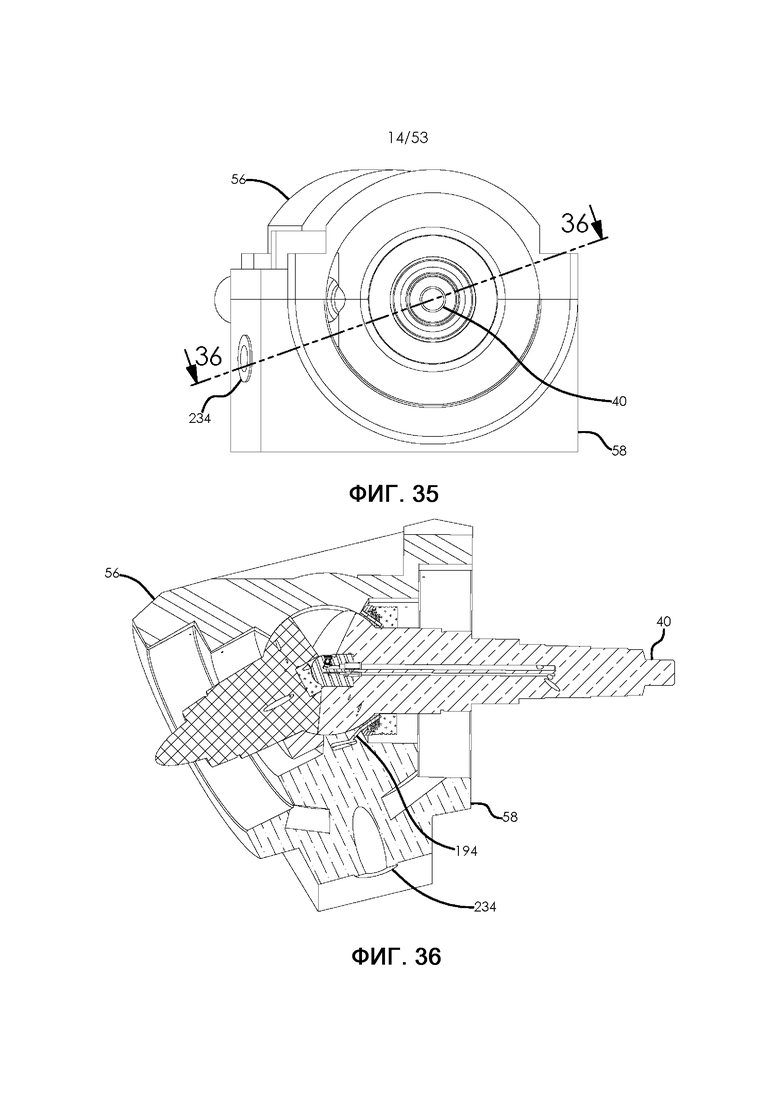

Фиг. 35 - вид сбоку примера на Фиг. 1, на котором несколько компонентов удалены, чтобы проиллюстрировать компоненты, выполненные с возможностью направления потока рабочей текучей среды.

Фиг. 36 - вид в разрезе на Фиг. 35 по секущей линии 36-36.

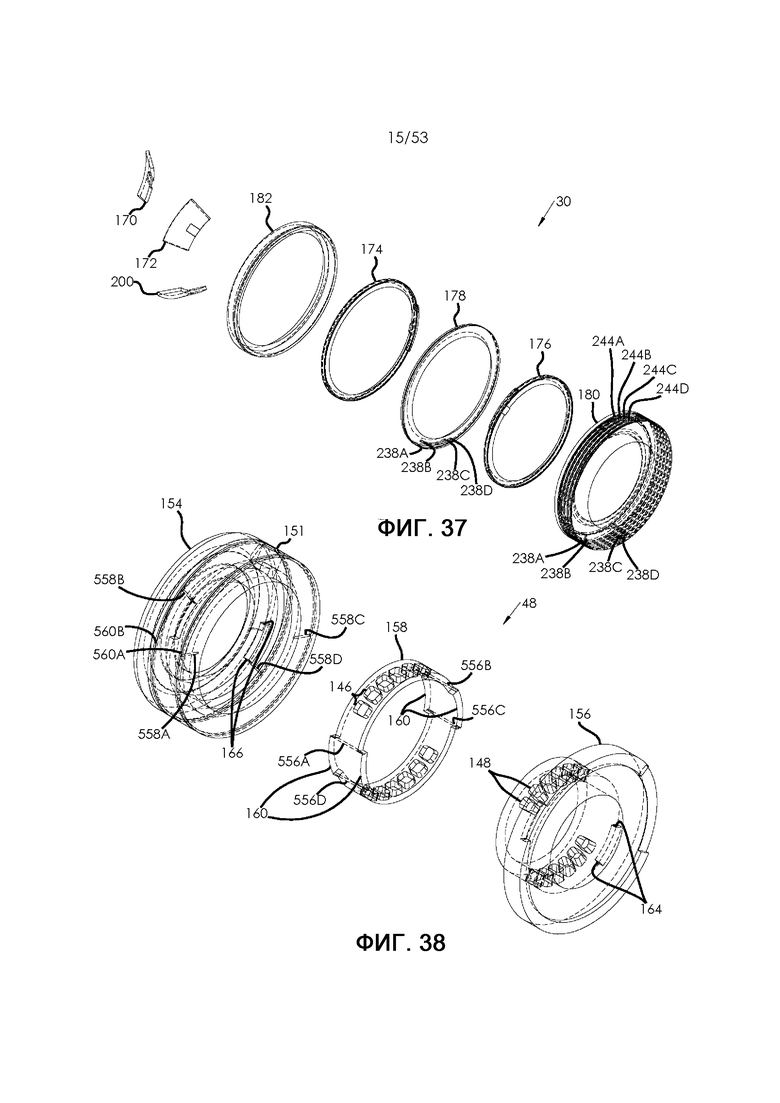

Фиг. 37 изображает в разобранном виде со скрытыми линиями нескольких компонентов примера на Фиг. 1.

Фиг. 38 изображает в разобранном виде со скрытыми линиями нескольких компонентов примера на Фиг. 1.

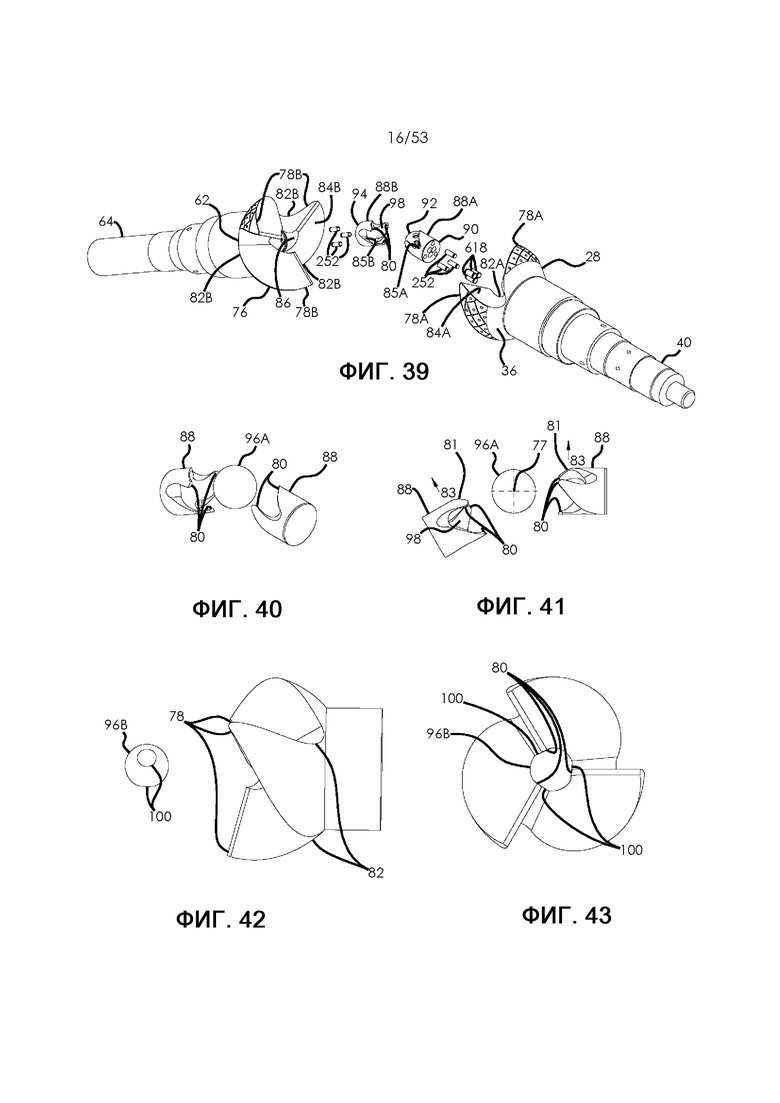

Фиг. 39 изображает в разобранном виде нескольких внутренних компонентов примера на Фиг. 1.

Фиг. 40 изображает в разобранном и увеличенном виде пример внутренней усеченно-сферической поверхности на Фиг. 39, содержащей полный сферический шар.

Фиг. 41 - другой вид примера на Фиг. 40.

Фиг. 42 изображает в разобранном виде в вертикальном разрезе один пример ротора с частично усеченно-сферической поверхностью в центре радиуса ротора.

Фиг. 43 - вид спереди примера на Фиг. 42.

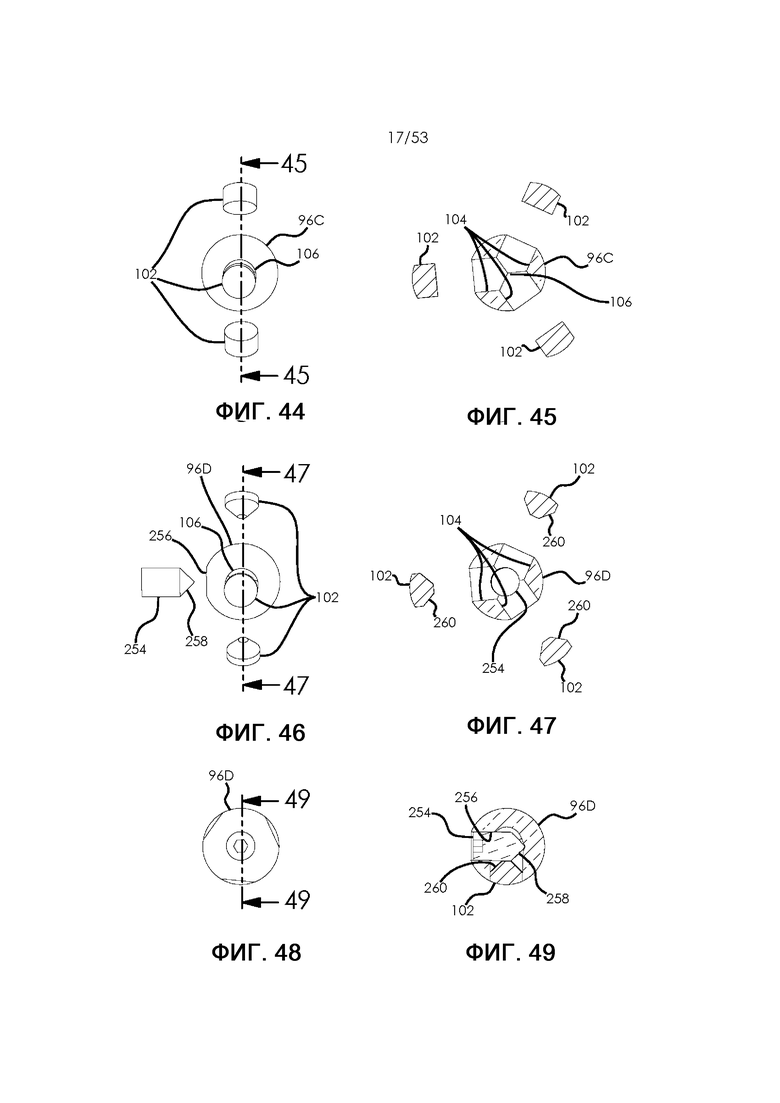

Фиг. 44 изображает в разобранном виде пример внутренней усеченно-сферической поверхности на Фиг. 43, содержащей регулируемые компоненты.

Фиг. 45 - вид в разрезе по секущей линии 45-45 на Фиг. 44.

Фиг. 46 изображает в разобранном виде другой пример внутренней усеченно-сферической поверхности, содержащей регулируемые компоненты.

Фиг. 47 - вид в разрезе по секущей линии 47-47 на Фиг. 46.

Фиг. 48 - вертикальная проекция примера на Фиг. 46.

Фиг. 49 - вид в разрезе по секущей линии 49-49 на Фиг. 48.

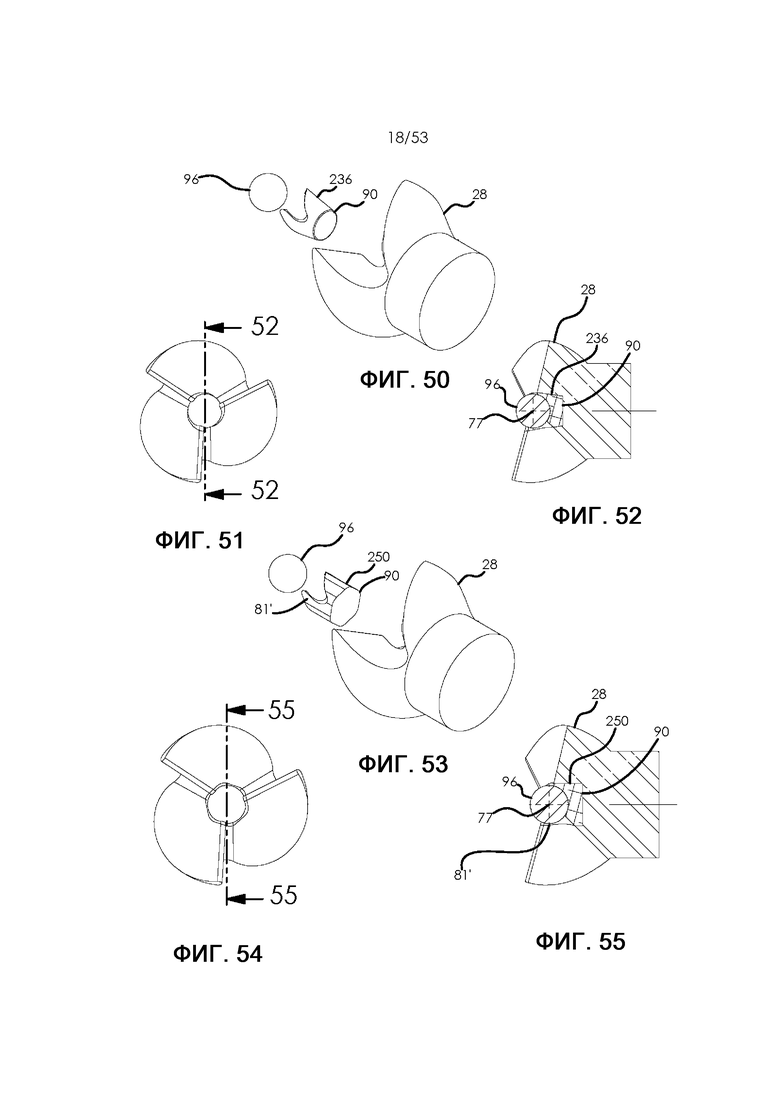

Фиг. 50 изображает в разобранном виде пример вставленного элемента примера ведомого/ведущего ротора на Фиг. 39. Пример на Фиг. 39 по существу цилиндрический (см. Фиг. 2), а пример на Фиг. 50 по существу конический (см Фиг. 52).

Фиг. 51 - вид спереди примера на Фиг. 50.

Фиг. 52 - вид в разрезе по секущей линии 52-52 на Фиг. 51.

Фиг. 53 изображает в разобранном виде пример вставки ведомого ротора или вставки ведущего ротора на Фиг. 39, включающий в себя сегмент многогранной наружной поверхности.

Фиг. 54 - вид спереди примера на Фиг. 53.

Фиг. 55 - вид в разрезе по секущей линии 55-55 на Фиг. 54.

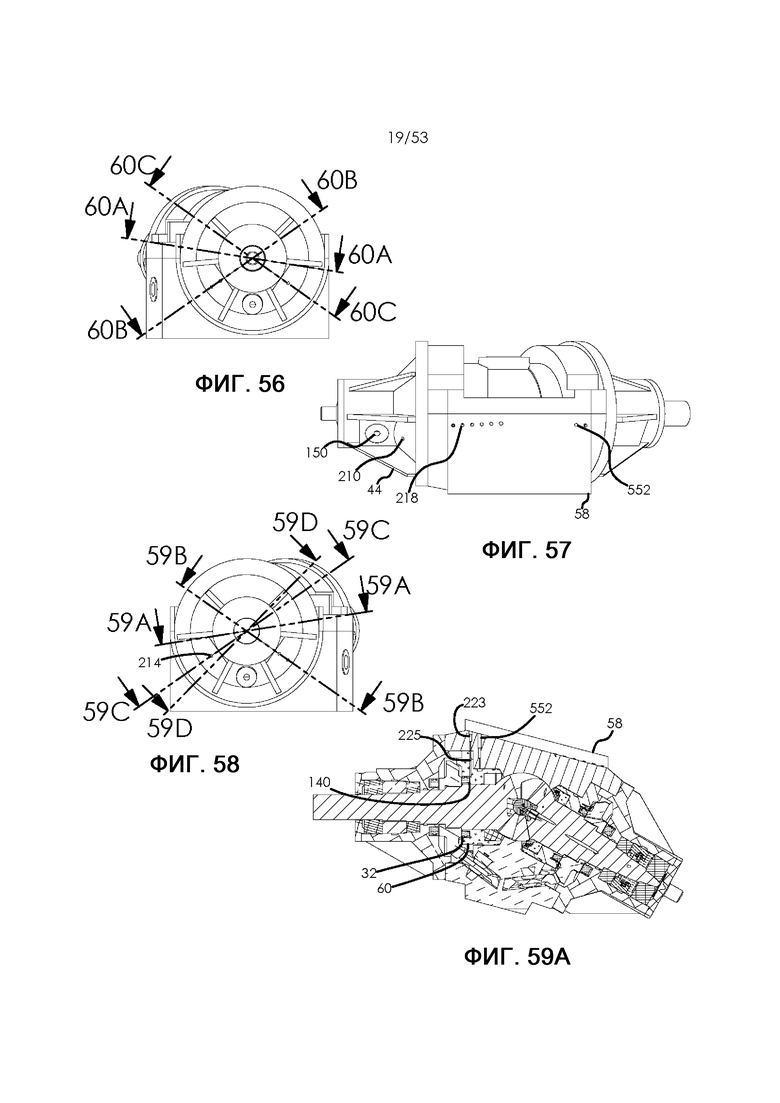

Фиг. 56 - вид сзади примера на Фиг. 1.

Фиг. 57 - вид сбоку примера на Фиг. 1 с противоположной стороны.

Фиг. 58 - вид спереди примера на Фиг. 1.

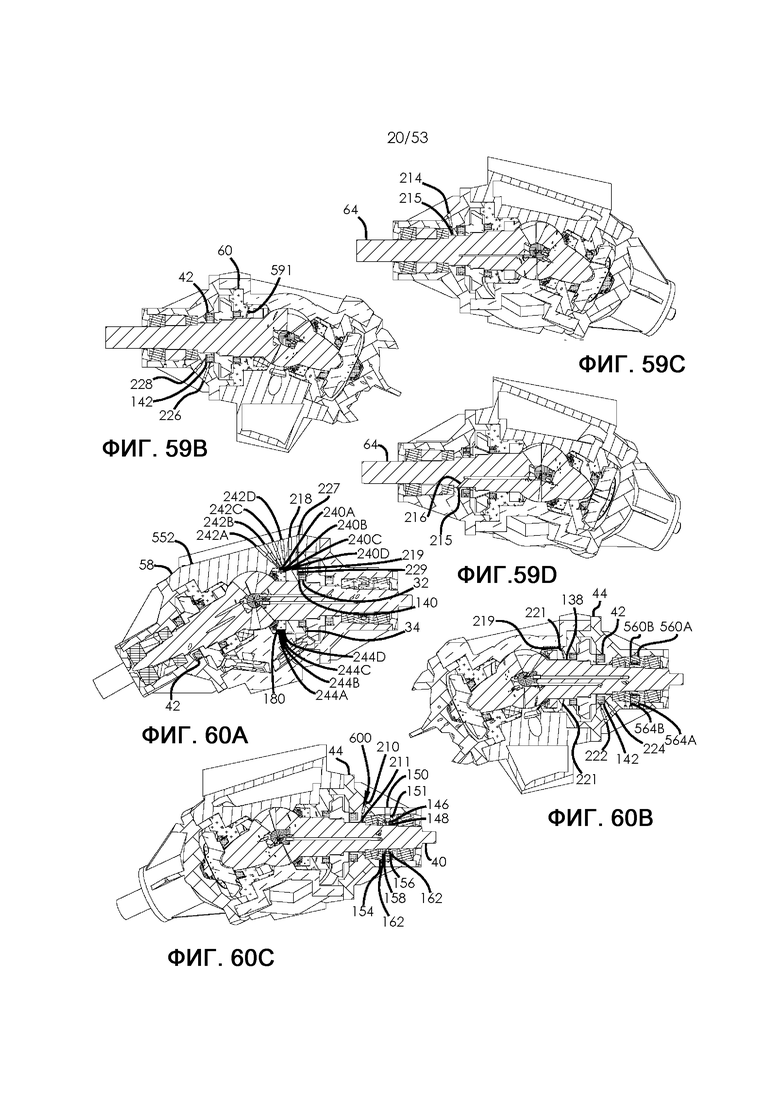

Фиг. 59А - вид в разрезе по секущей линии 59А-59А на Фиг. 58.

Фиг. 59В - вид в разрезе по секущей линии 59В-59В на Фиг. 58

Фиг. 59С - вид в разрезе по секущей линии 59В-59В на Фиг. 58.

Фиг. 59D - вид в разрезе по секущей линии 59D-59D на Фиг. 58.

Фиг. 60А - вид в разрезе по секущей линии 60А-60А на Фиг. 56.

Фиг. 60В - вид в разрезе по секущей линии 60В-60В на Фиг. 56

Фиг. 60С - вид в разрезе по секущей линии 60С-60С на Фиг. 56.

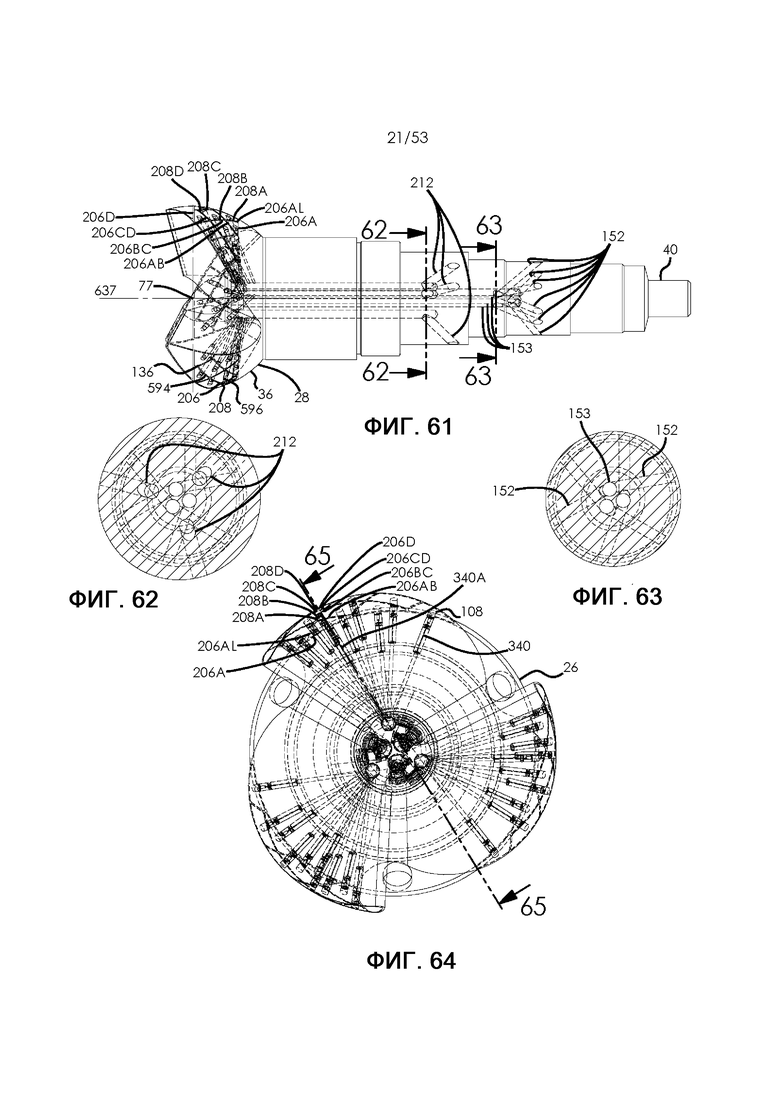

Фиг. 61 - вид сбоку/со скрытыми линиями нескольких внутренних компонентов примера на Фиг. 1.

Фиг. 62 - вид в разрезе со скрытыми линиями по секущей линии 62-62 на Фиг. 61.

Фиг. 63 - вид в разрезе со скрытыми линиями по секущей линии 63-63 на Фиг. 61.

Фиг. 64 - вид спереди/со скрытыми линиями компонентов на Фиг. 61.

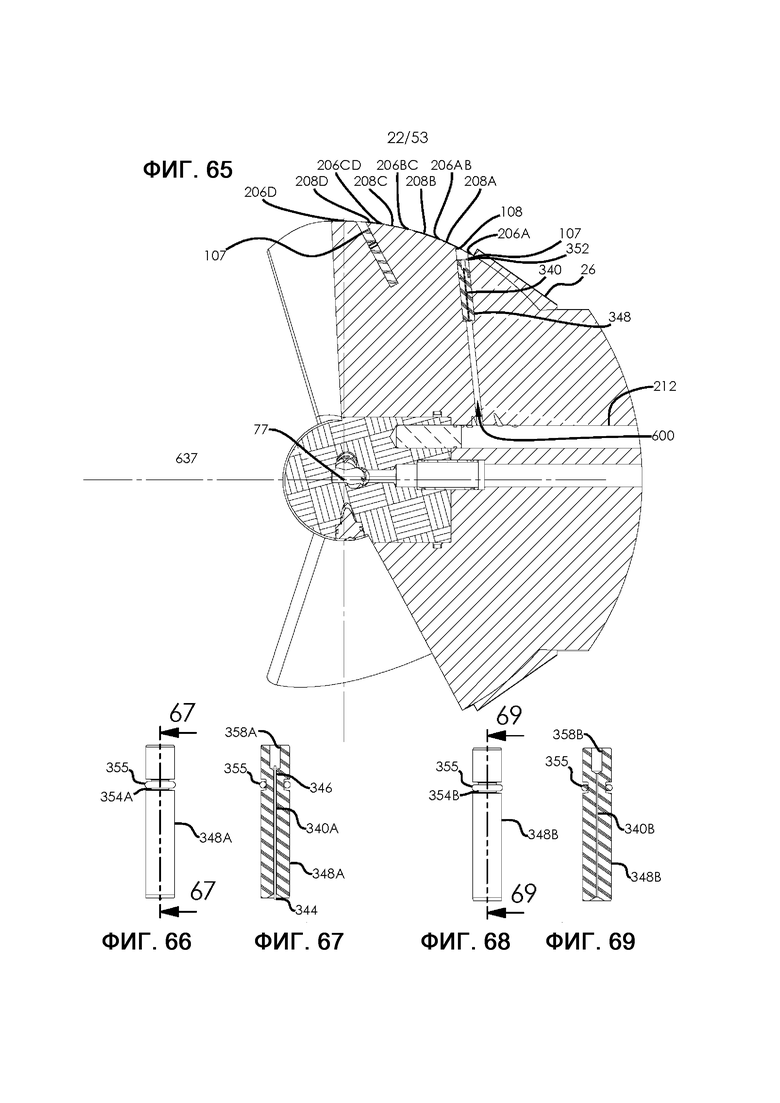

Фиг. 65 - вид в разрезе по секущей линии 65-65 на Фиг. 64.

Фиг. 66 - вид сбоку одного из компонентов на Фиг. 65.

Фиг. 67 - вид в разрезе по секущей линии 67-67 на Фиг. 66.

Фиг. 68 - вид сбоку другого примера компонента на Фиг. 66, снятого с ротора.

Фиг. 69 - вид в разрезе по секущей линии 69-69 на Фиг. 68.

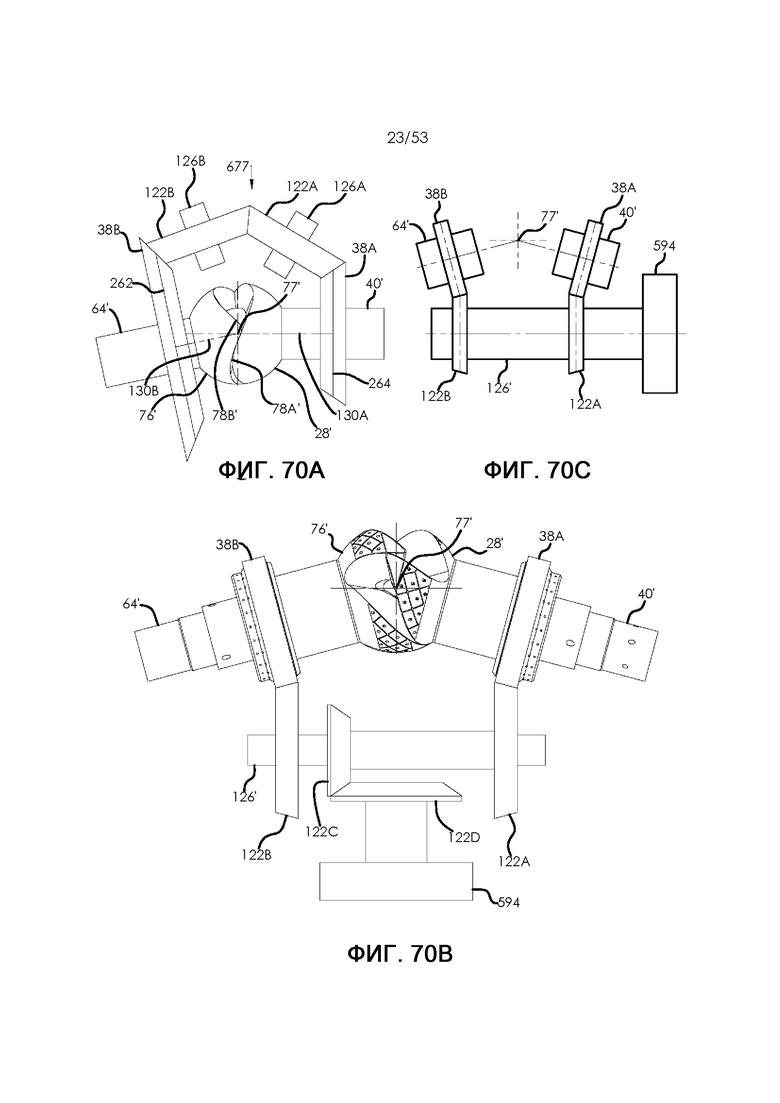

Фиг. 70А - вид сверху, с высокой степенью схематичности изображающий один пример внутренних компонентов примера на Фиг. 1, в том числе делительной зубчатой передачи, применимой к валам ведомого/ведущего роторов с разными частотами вращения, а также могущего быть желательным для ведомого/ведущего роторов с разным количеством лопастей.

Фиг. 70В - вид сверху, с высокой степенью схематичности изображающий один пример другой делительной зубчатой передачи.

Фиг. 70С - вид сверху, с высокой степенью схематичности изображающий другой пример делительной зубчатой передачи.

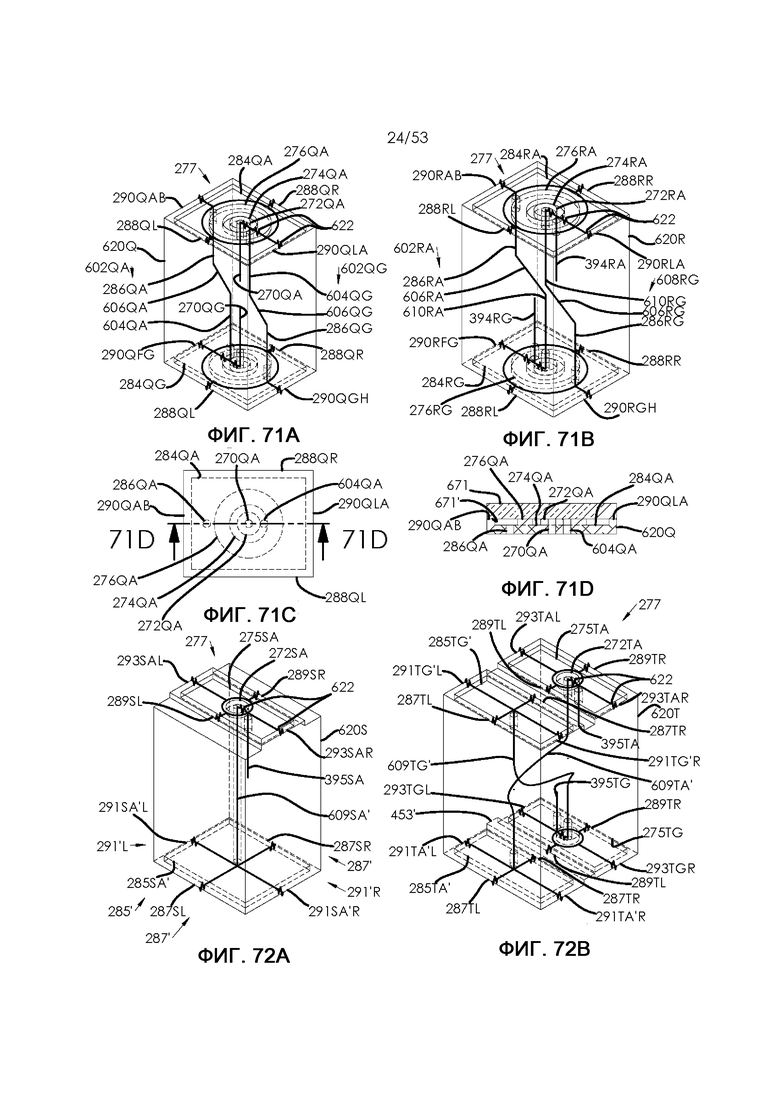

Фиг. 71А - вид в изометрии одного примера нового подшипника с противоположными карманами подшипника.

Фиг. 71В - вид в изометрии другого примера нового подшипника с противоположными карманами подшипника.

Фиг. 71С - вид со скрытыми линиями/сверху верхней части примера на Фиг. 71А, на котором изображен дополнительный компонент.

Фиг. 71D - вид в разрезе по секущей линии 71D-71D на Фиг. 71С.

Фиг. 72А - вид в изометрии одного примера раскрытого нового подшипника без противоположного кармана(-ов) подшипника.

Фиг. 72В - вид в изометрии другого примера раскрытого нового подшипника без противоположного кармана(-ов) подшипника.

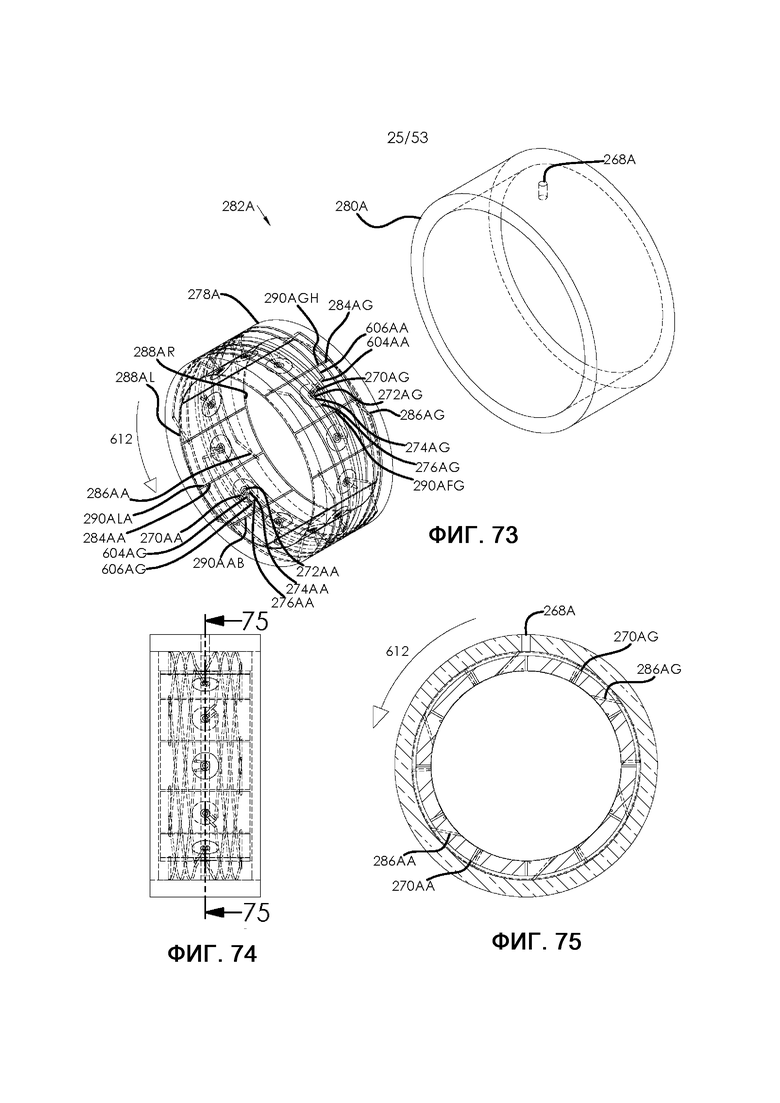

Фиг. 73 изображает в разобранном виде со скрытыми линиями примера гибридных опорных подшипников, выполненных с возможностью восприятия радиальных нагрузок, на Фиг. 1.

Фиг. 74 - вид сбоку со скрытыми линиями компонентов на Фиг. 73.

Фиг. 75 - вид в разрезе со скрытыми линиями по секущей линии 75-75 на Фиг. 74.

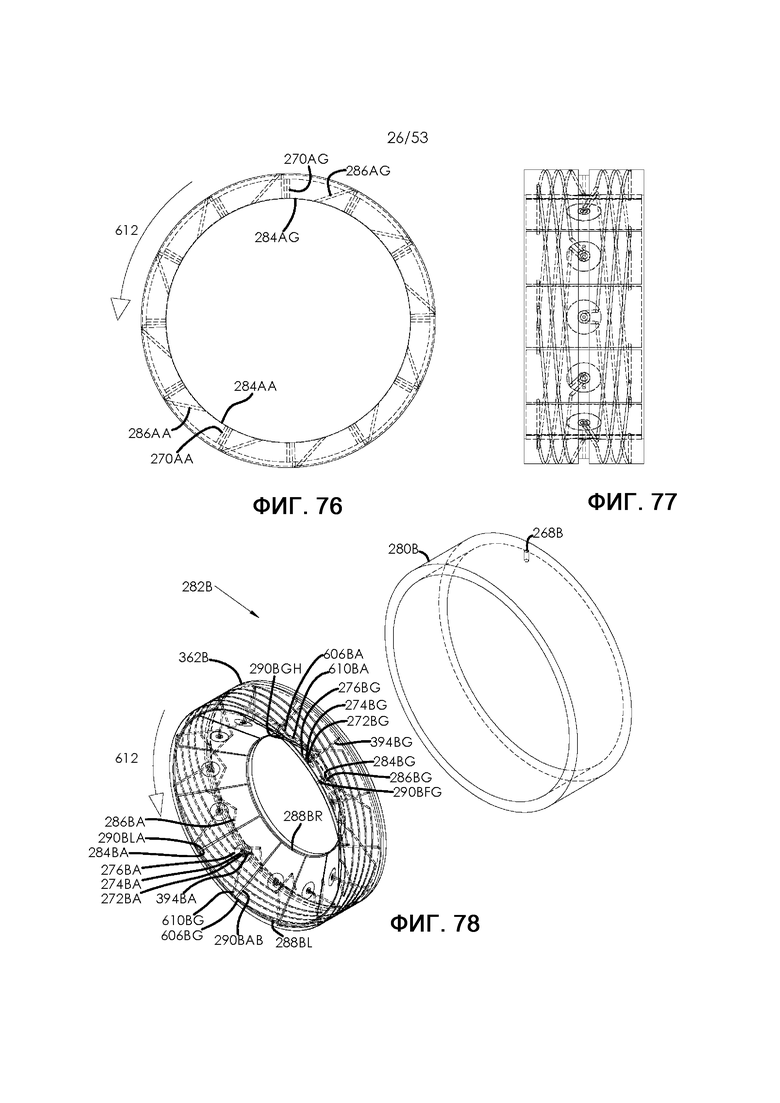

Фиг. 76 - вид спереди со скрытыми линиями одного из компонентов на Фиг. 73.

Фиг. 77 - вид сбоку/со скрытыми линиями компонентов на Фиг. 76.

Фиг. 78 изображает в разобранном виде/со скрытыми линиями один пример комбинированных опорно-упорных гибридных подшипников на Фиг. 1.

Фиг. 79 - вид сбоку со скрытыми линиями компонентов на Фиг. 78.

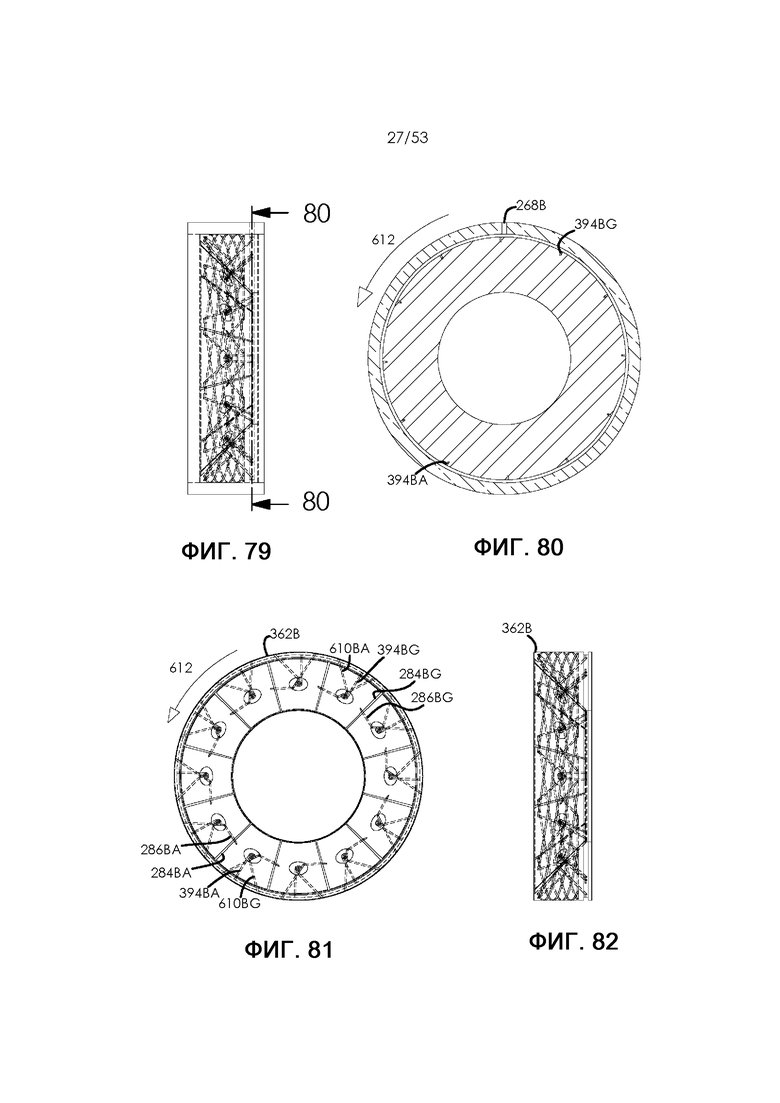

Фиг. 80 - вид в разрезе по секущей линии 80-80 на Фиг. 79.

Фиг. 81 - вид спереди одного из компонентов на Фиг. 78.

Фиг. 82 - вид сбоку компонента на Фиг. 81.

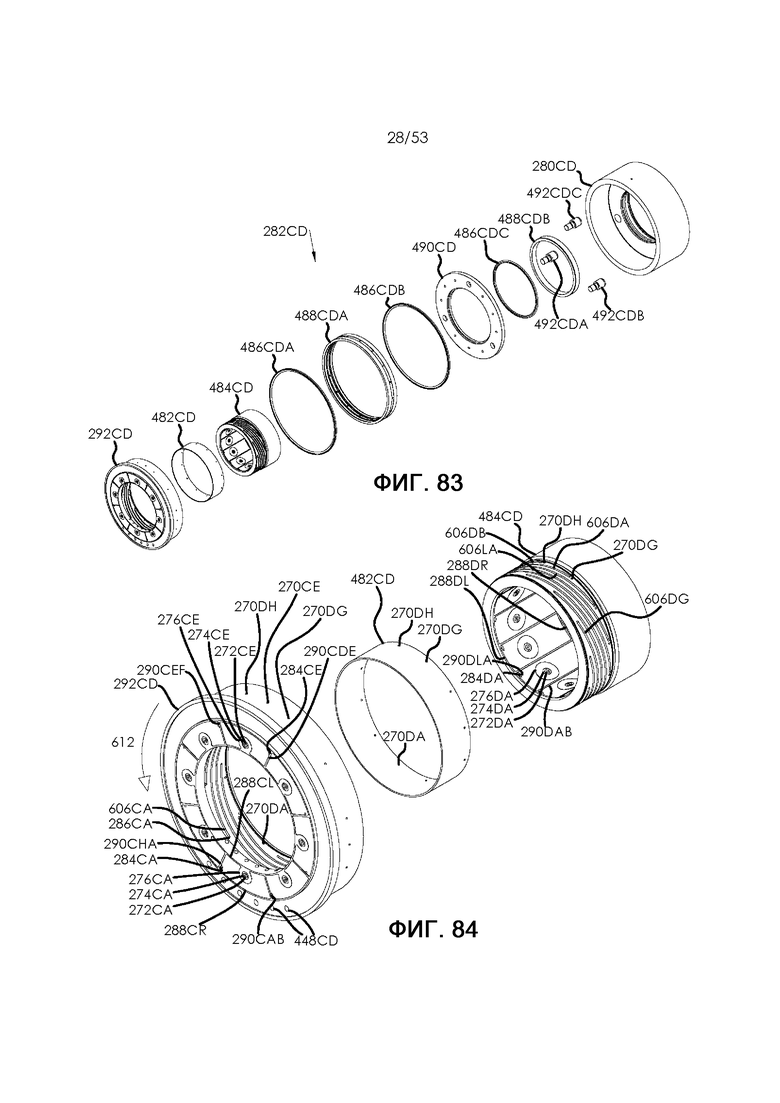

Фиг. 83 изображает в разобранном виде один пример заднего или переднего цилиндра с Фиг. 1 с комбинированными опорно-упорными гибридными подшипниками, выполненными с возможностью восприятия радиальных нагрузок, аксиальных нагрузок и нагрузок от изгибающего момента.

Фиг. 84 изображает в разобранном виде/в изометрии один пример заднего или переднего цилиндра из примера на Фиг. 1 с комбинированными опорно-упорными гибридными подшипниками, выполненными с возможностью восприятия радиальных нагрузок, аксиальных нагрузок и нагрузок от изгибающего момента.

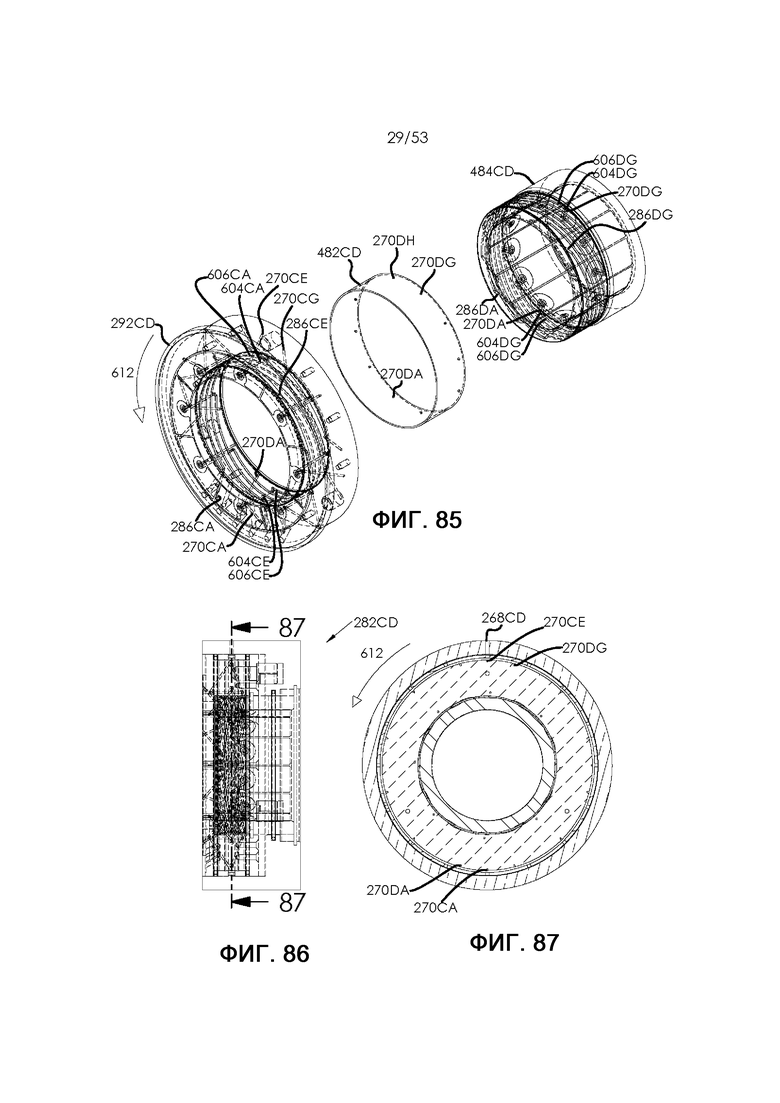

Фиг. 85 изображает в разобранном виде нескольких компонентов на Фиг. 83.

Фиг. 86 - вид со скрытыми линиями нескольких компонентов на Фиг. 83.

Фиг. 87 - вид в разрезе по секущей линии 87-87 на Фиг. 86.

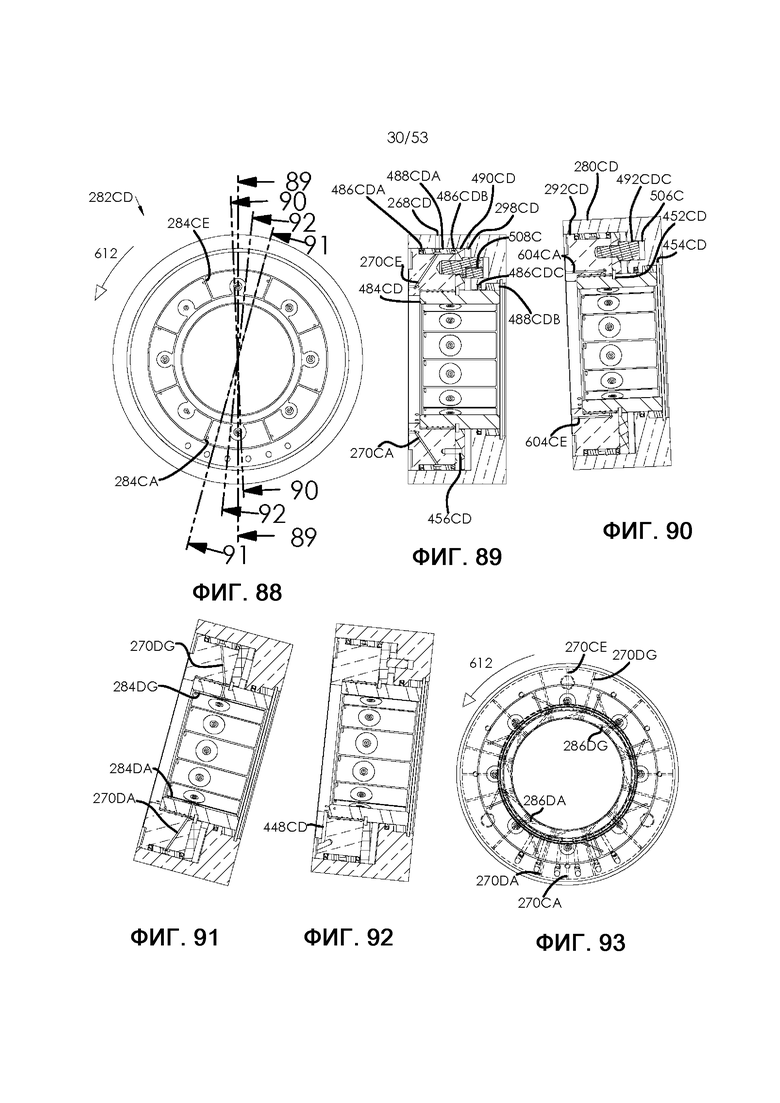

Фиг. 88 - вид спереди компонентов на Фиг. 86.

Фиг. 89 - вид в разрезе по секущей линии 89-89 на Фиг. 88.

Фиг. 90 - вид в разрезе по секущей линии 90-90 на Фиг. 88.

Фиг. 91 - вид в разрезе по секущей линии 91-91 на Фиг. 88.

Фиг. 92 - вид в разрезе по секущей линии 92-92 на Фиг. 88.

Фиг. 93 - вид спереди/со скрытыми линиями трех компонентов на Фиг. 85.

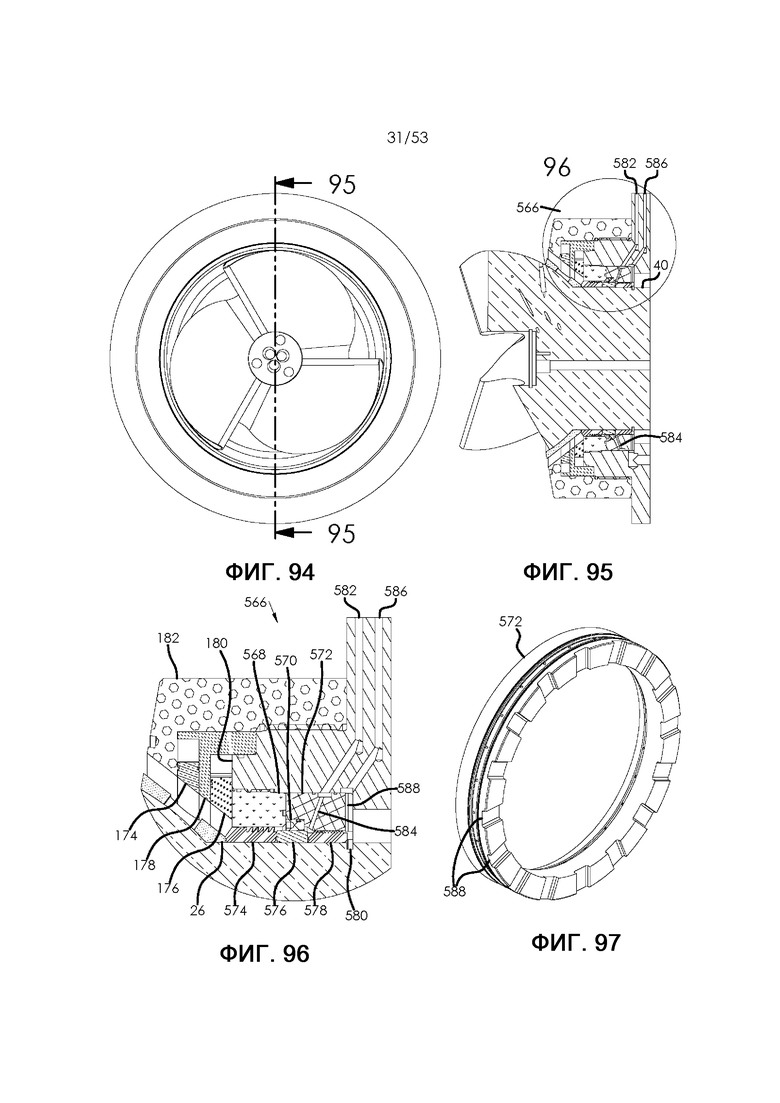

Фиг. 94 - вид спереди в одном примере некоторых из компонентов на Фиг. 8А-8В.

Фиг. 95 - вид в разрезе по секущей линии 95-95 на Фиг. 94.

Фиг. 96 - увеличенный вид области 96 на Фиг. 95.

Фиг. 97 - вид в изометрии одного из компонентов на Фиг. 95.

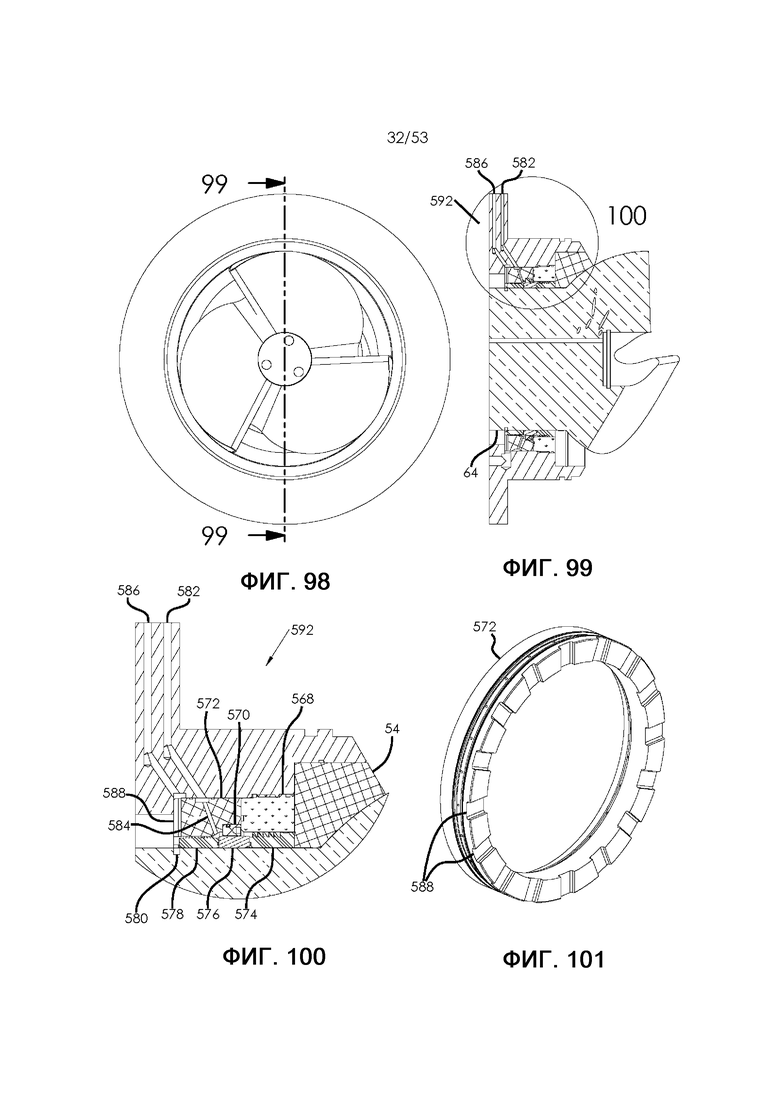

Фиг. 98 - вид спереди одного примера некоторых компонентов на Фиг. 8А-8В.

Фиг. 99 - вид в разрезе по секущей линии 99-99 на Фиг. 98.

Фиг. 100 - увеличенный вид области 100 на Фиг. 99.

Фиг. 101 - вид в изометрии одного из компонентов на Фиг. 99.

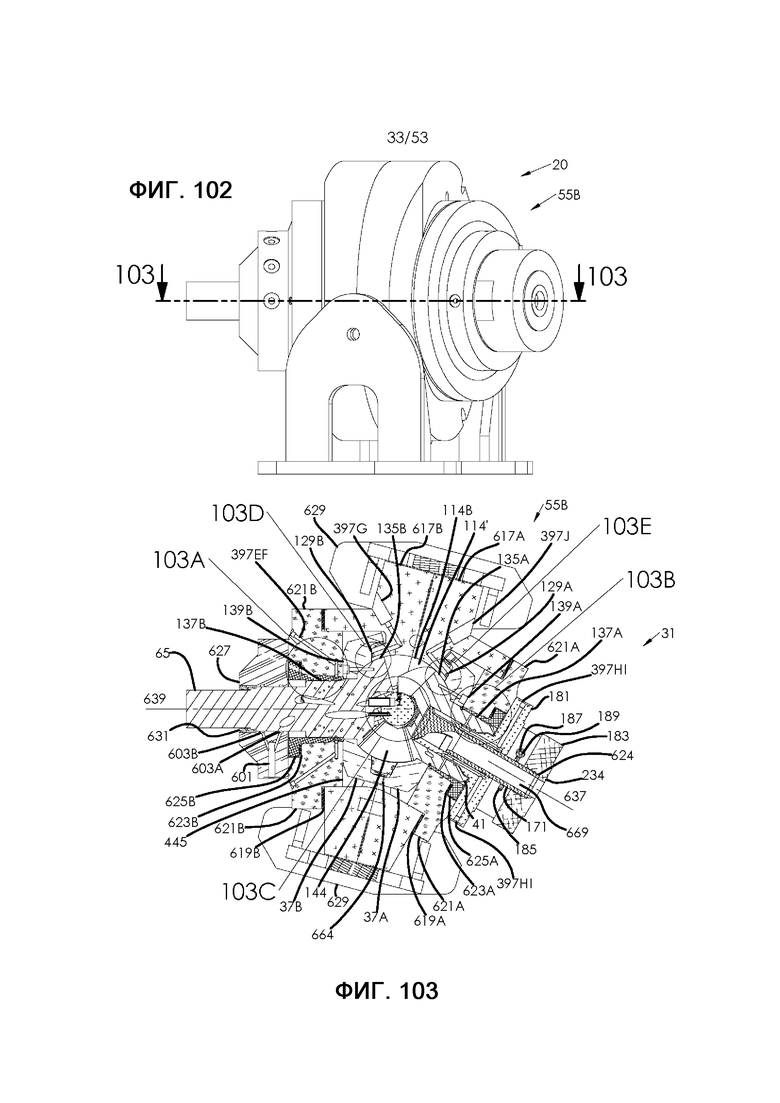

Фиг. 102 - вид сбоку другого примера раскрытой ротационной машины.

Фиг. 103 - вид в разрезе примера на Фиг. 102 по секущей линии 103-103.

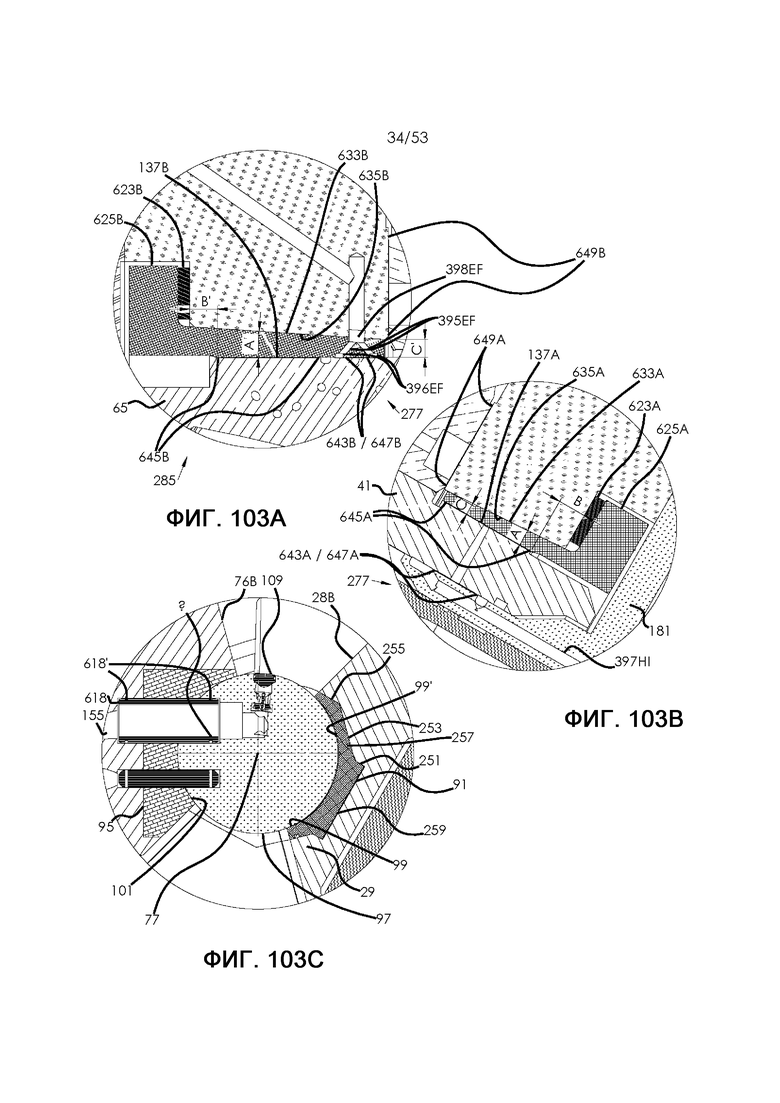

Фиг. 103А - увеличенный вид области 103А на Фиг. 103.

Фиг. 103В - увеличенный вид области 103В на Фиг. 103.

Фиг. 103С - увеличенный вид области 103С на Фиг. 103.

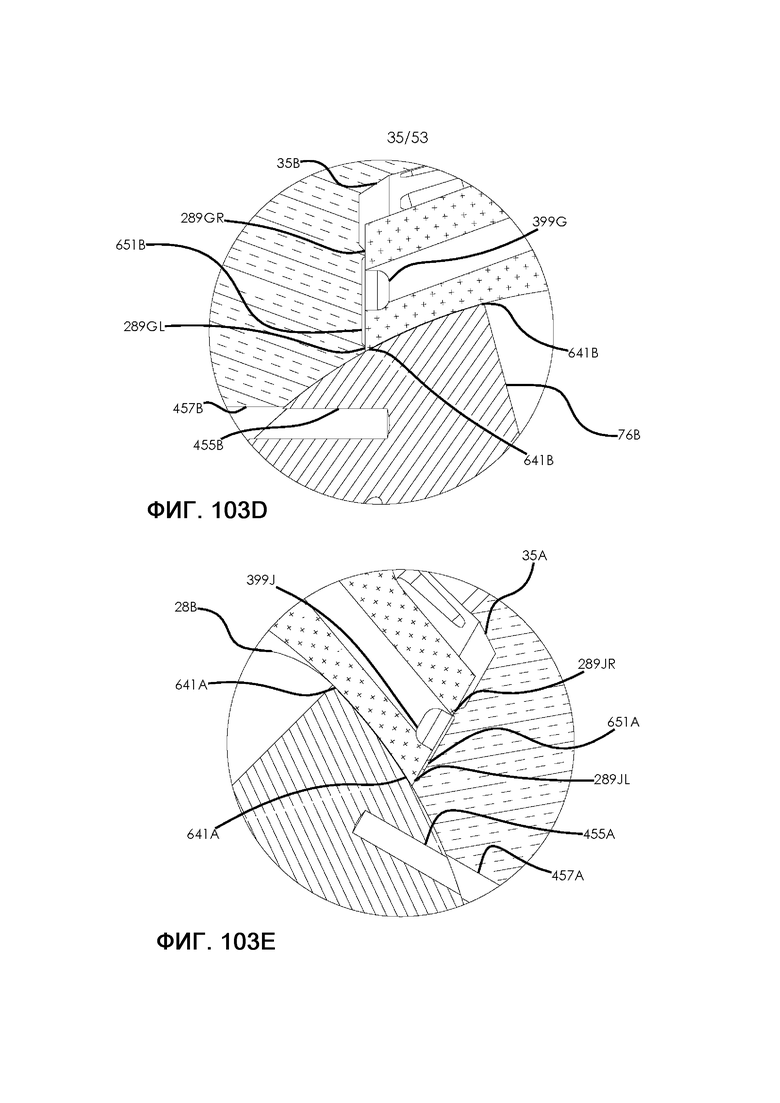

Фиг. 103D - увеличенный вид области 103D на Фиг. 103.

Фиг. 103Е - увеличенный вид области 103Е на Фиг. 103.

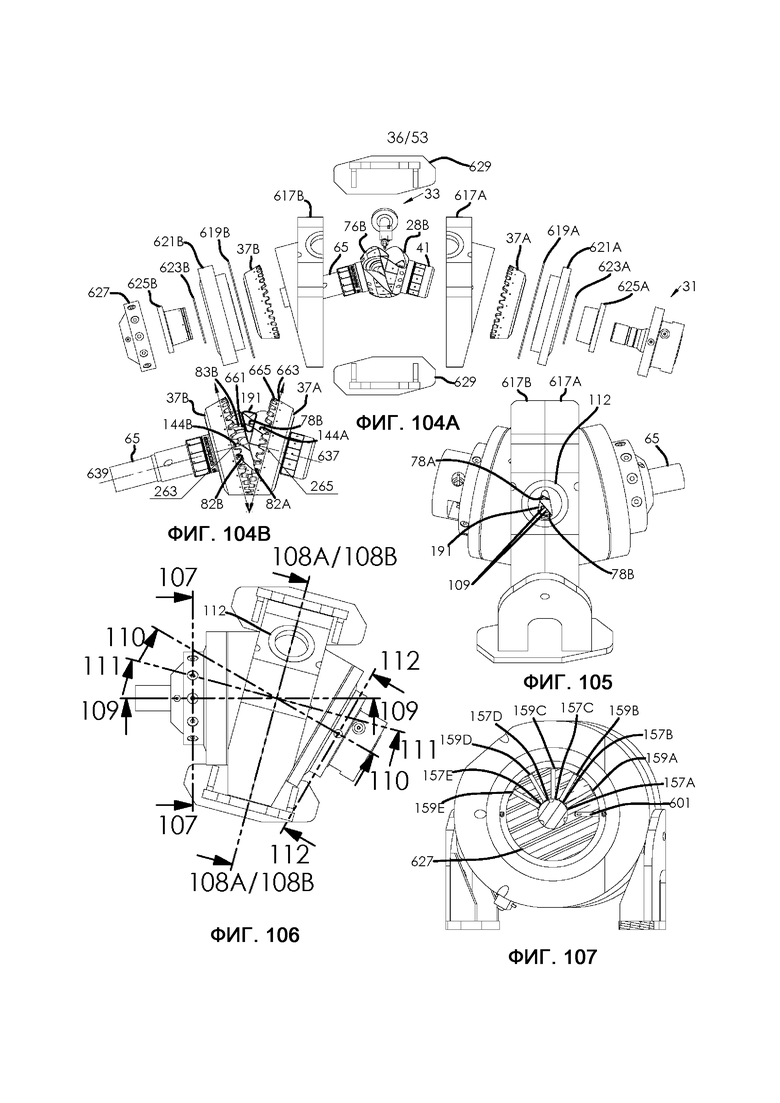

Фиг. 104А изображает сверху в разобранном виде пример на Фиг. 102.

Фиг. 104В - вид сверху некоторых компонентов на Фиг. 102.

Фиг. 105 - вид сзади сверху примера на Фиг. 102 перпендикулярно впускному патрубку.

Фиг. 106 - вид сверху примера на Фиг. 102.

Фиг. 107 - вид в разрезе примера на Фиг. 106 по секущей линии 107-107.

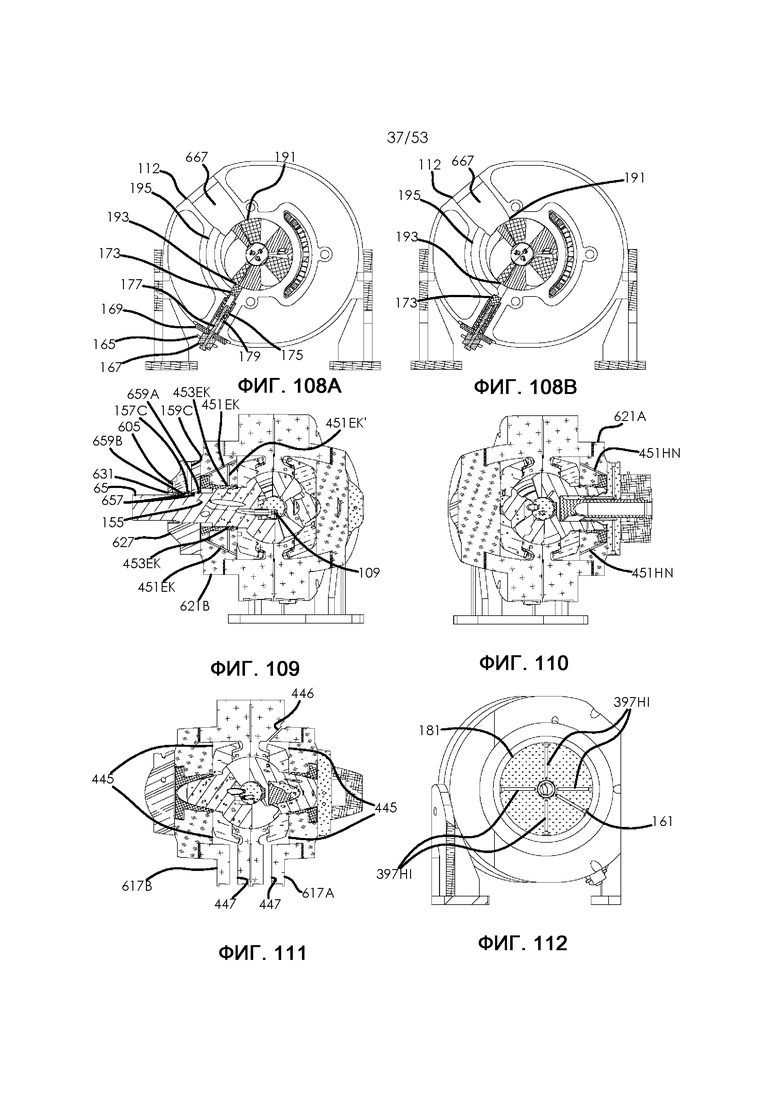

Фиг. 108А - вид в разрезе примера на Фиг. 106 по секущей линии 108А-108А с компонентами, выполненными с возможностью обеспечения высокой объемной производительности.

Фиг. 108В - вид в разрезе примера на Фиг. 106 по секущей линии 108В-108В с компонентами, выполненными с возможностью обеспечения уменьшенной объемной производительности и/или полного перепуска.

Фиг. 109 - вид в разрезе примера на Фиг. 106 по секущей линии 109-109.

Фиг. 110 - вид в разрезе примера на Фиг. 106 по секущей линии 110-110.

Фиг. 111 - вид в разрезе примера на Фиг. 106 по секущей линии 111-111.

Фиг. 112 - вид в разрезе примера на Фиг. 106 по секущей линии 112-112.

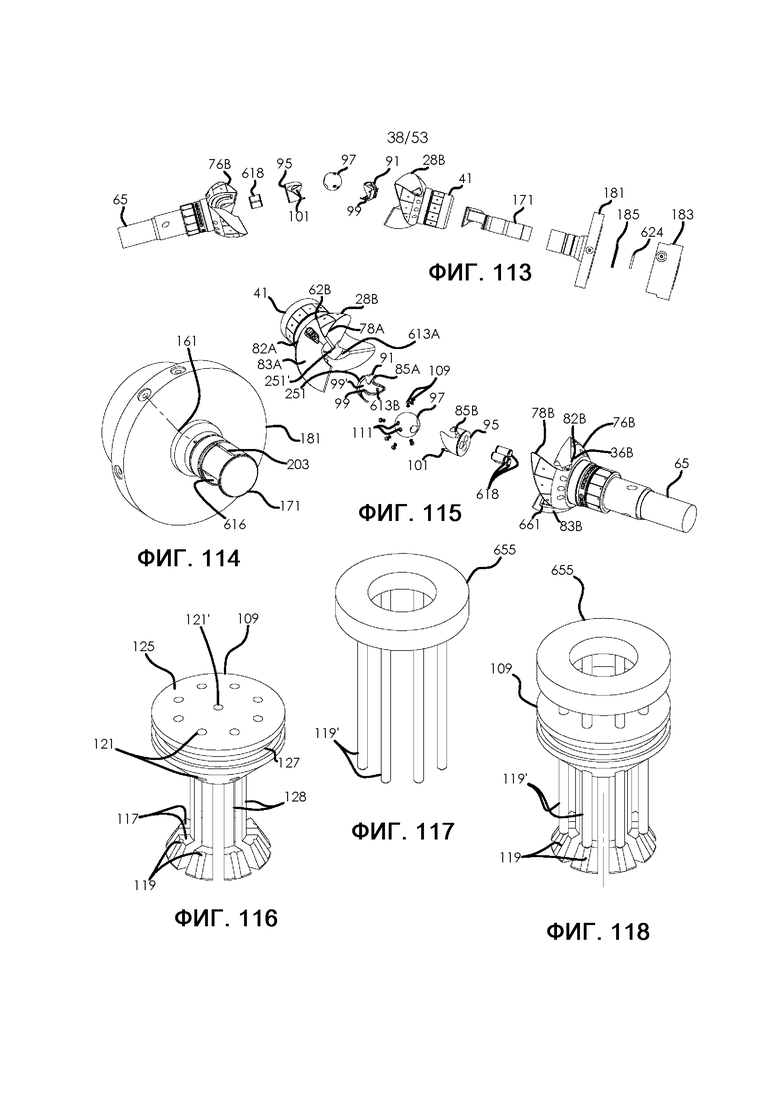

Фиг. 113 изображает сверху в разобранном виде нескольких компонентов на Фиг. 102.

Фиг. 114 - вид в изометрии нескольких компонентов на Фиг. 113.

Фиг. 115 изображает в изометрии/в разобранном виде нескольких компонентов на Фиг. 113.

Фиг. 116 - вид в изометрии компонента форсунки текучей среды на Фиг. 115.

Фиг. 117 - вид в изометрии примера инструмента, используемого на одном этапе для снятия компонента форсунки текучей среды на Фиг. 116.

Фиг. 118 - вид в изометрии инструмента на Фиг. 117, вставленного в компонент форсунки текучей среды на Фиг. 116

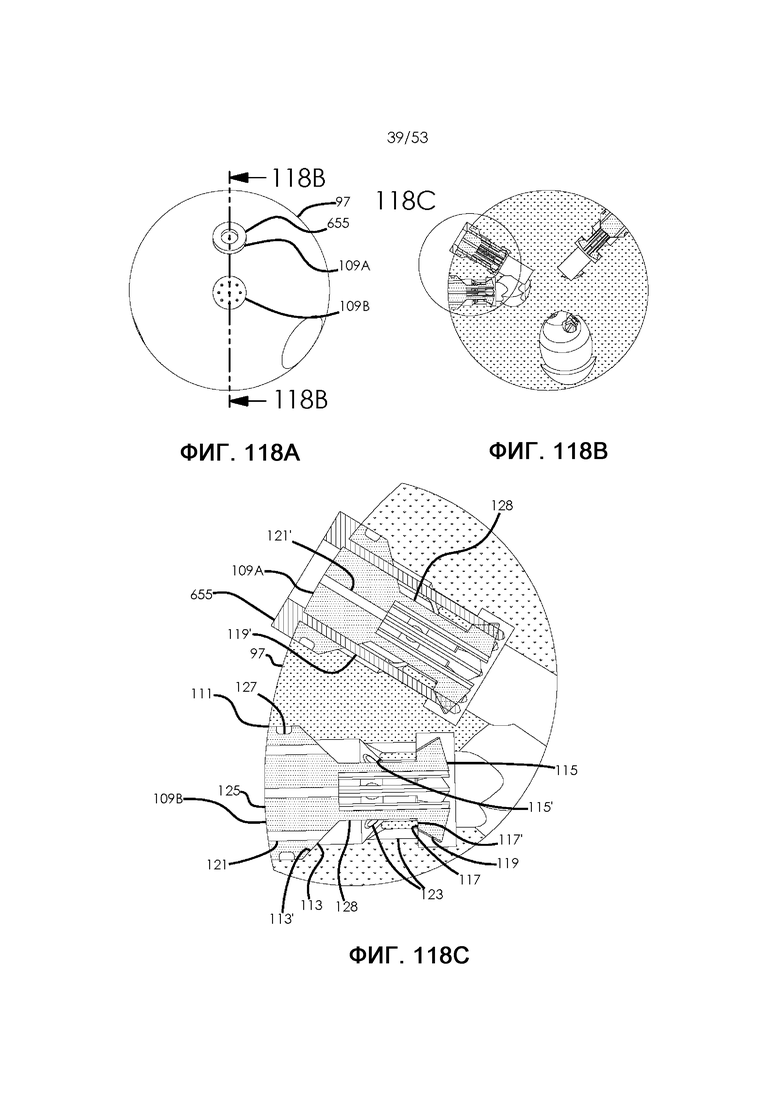

Фиг. 118А - вид сбоку некоторых компонентов на Фиг. 102, в том числе инструмента для снятия форсунки текучей среды на Фиг. 117.

Фиг. 118В - вид в разрезе примера на Фиг. 118А.

Фиг. 118С - увеличенный вид области 118С на Фиг. 118В.

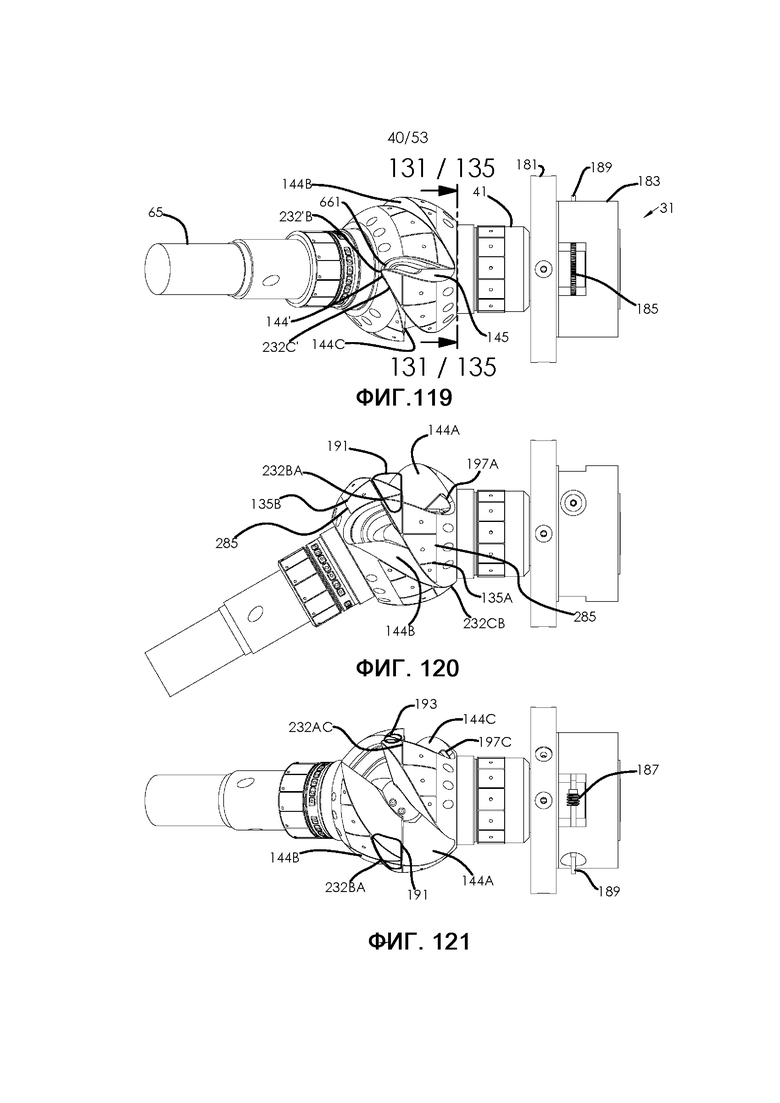

Фиг. 119 - вид сбоку примера на Фиг. 102, на котором несколько компонентов удалены, чтобы проиллюстрировать внутренние компоненты, выполненные с возможностью направления потока рабочей текучей среды, с роторами в первом угловом положении.

Фиг. 120 - вид сверху примера на Фиг. 119.

Фиг. 121 - вид сбоку с противоположной стороны на Фиг. 119.

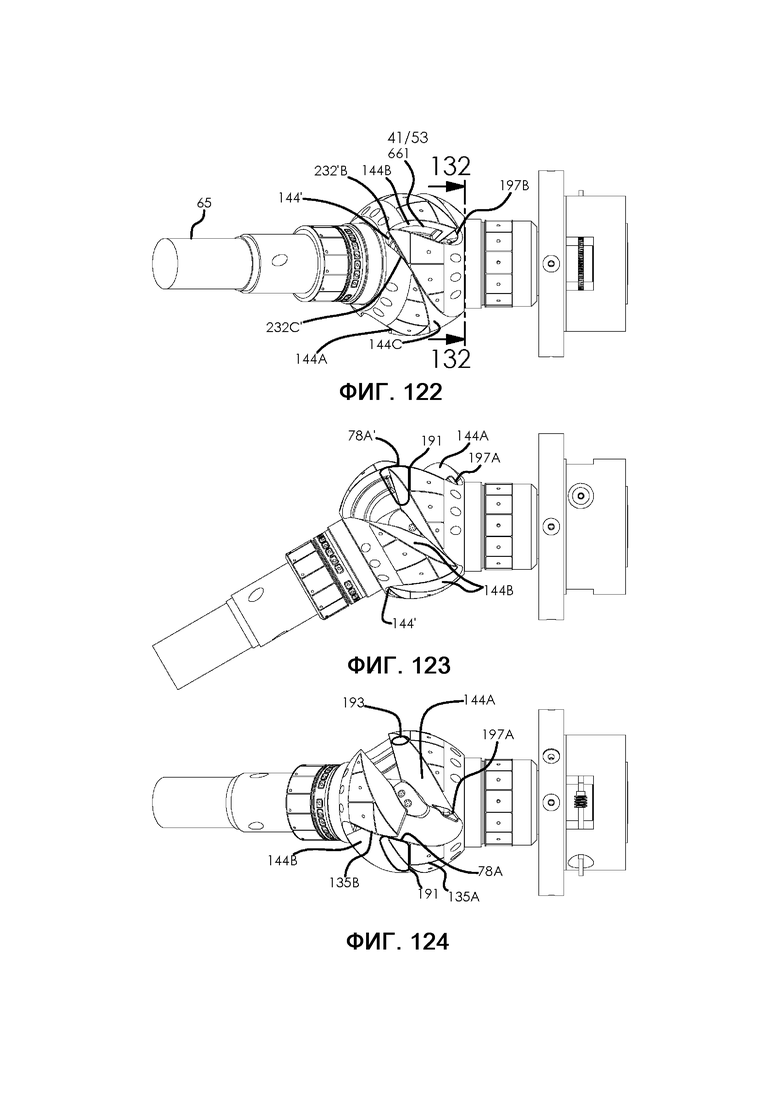

Фиг. 122 - вид сбоку примера на Фиг. 102, на котором несколько компонентов удалены, чтобы проиллюстрировать внутренние компоненты, выполненные с возможностью направления потока рабочей текучей среды, с роторами во втором угловом положении.

Фиг. 123 - вид сверху примера на Фиг. 122.

Фиг. 124 - вид сбоку с противоположной стороны на Фиг. 122.

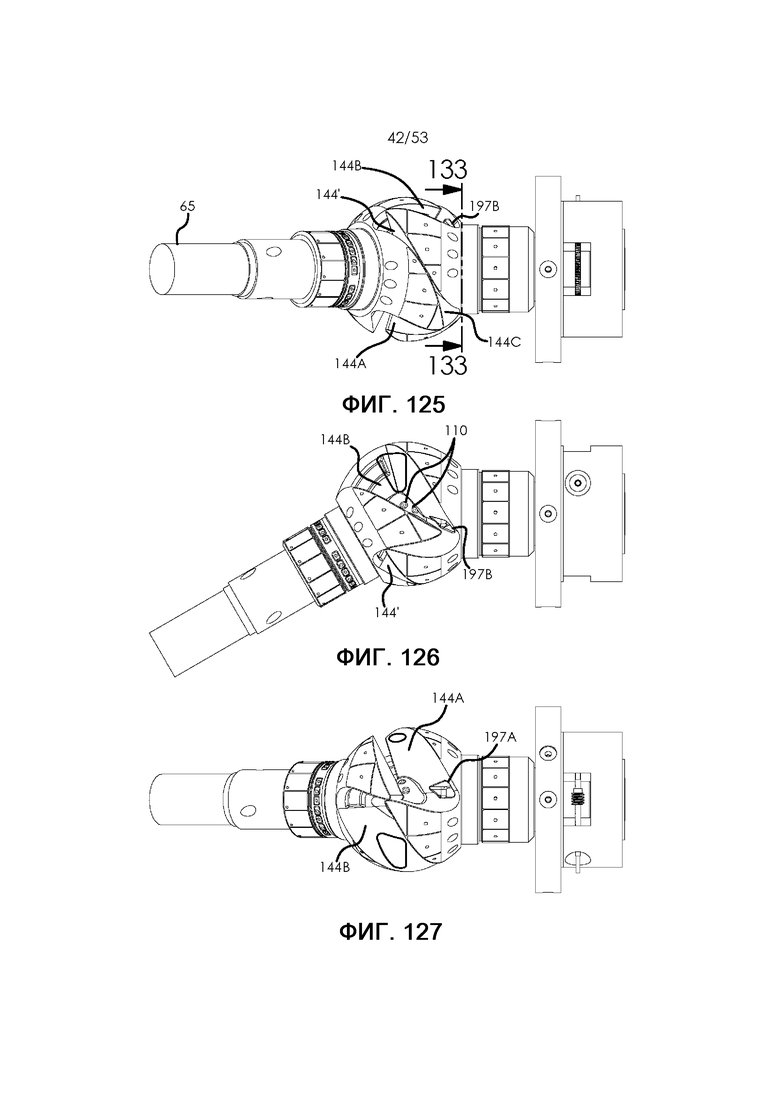

Фиг. 125 - вид сбоку примера на Фиг. 102, на котором несколько компонентов удалены, чтобы проиллюстрировать внутренние компоненты, выполненные с возможностью направления потока рабочей текучей среды, с роторами в третьем угловом положении.

Фиг. 126 - вид сверху примера на Фиг. 125.

Фиг. 127 - вид сбоку с противоположной стороны на Фиг. 125.

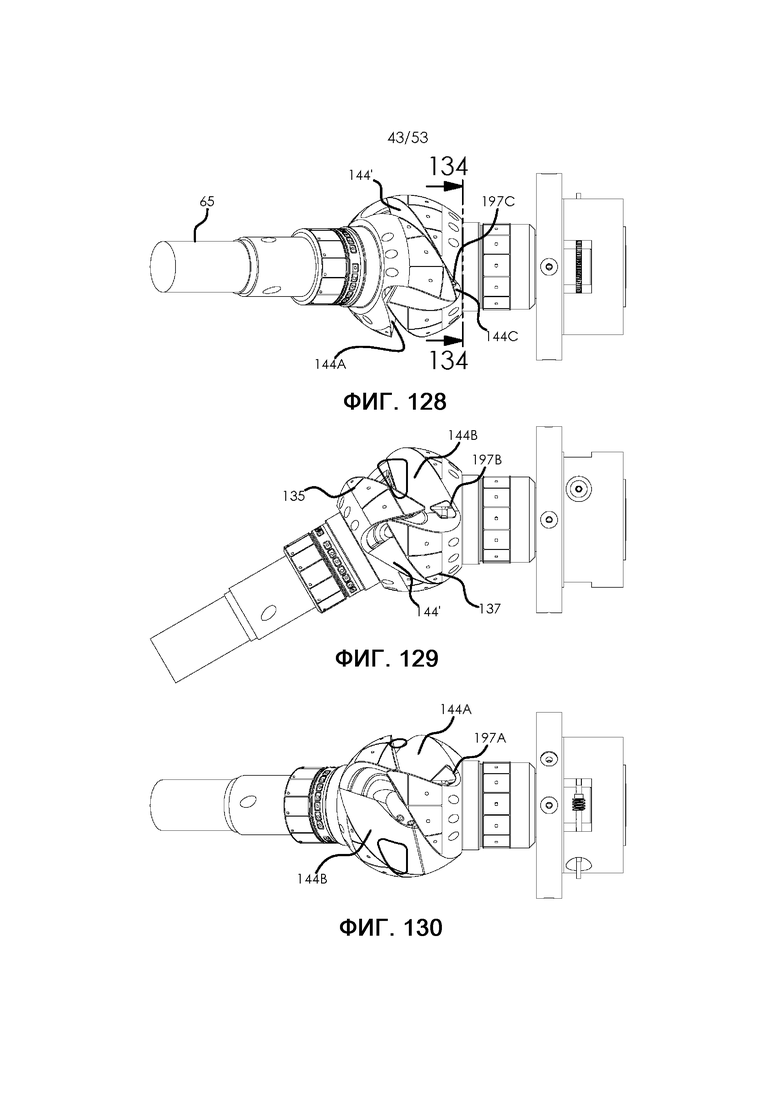

Фиг. 128 - вид сбоку примера на Фиг. 102, на котором несколько компонентов удалены, чтобы проиллюстрировать внутренние компоненты, выполненные с возможностью направления потока рабочей текучей среды, с роторами в четвертом угловом положении.

Фиг. 129 - вид сверху примера на Фиг. 128.

Фиг. 130 - вид сбоку с противоположной стороны на Фиг. 128.

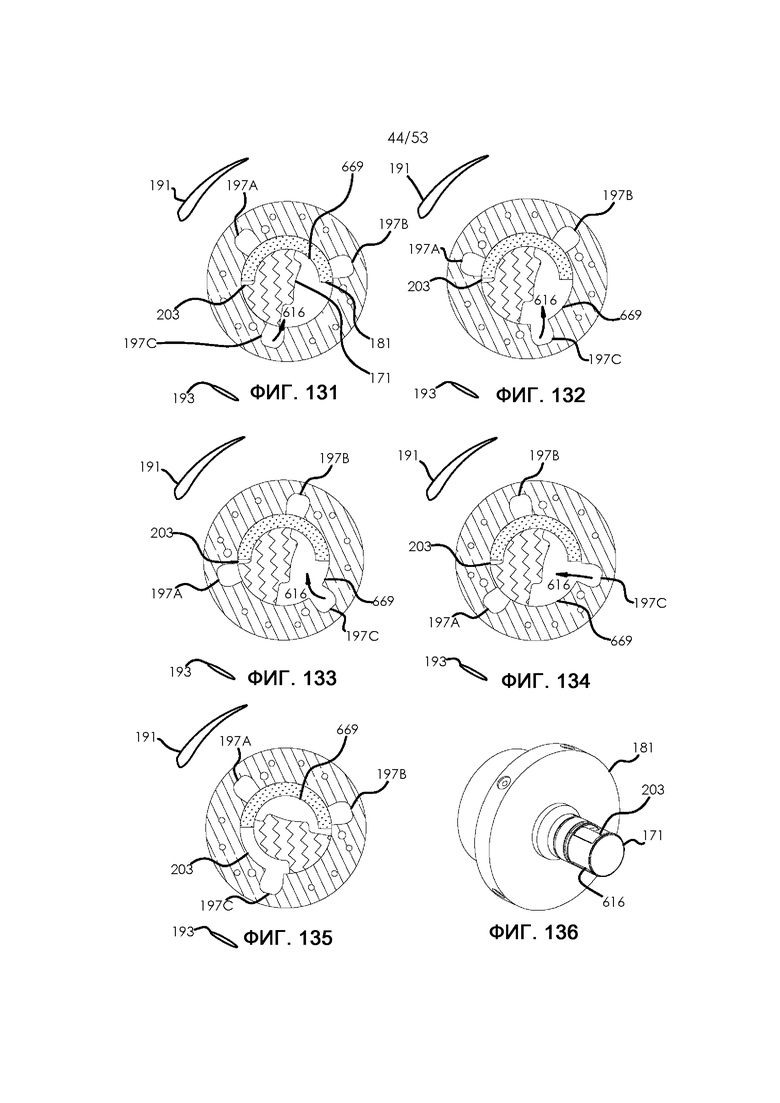

Фиг. 131 - вид в разрезе примера на Фиг. 119 по секущей линии 131-131.

Фиг. 132 - вид в разрезе примера на Фиг. 122 по секущей линии 132-132.

Фиг. 133 - вид в разрезе примера на Фиг. 125 по секущей линии 131-131.

Фиг. 134 - вид в разрезе примера на Фиг. 128 по секущей линии 128-128.

Фиг. 135 - вид в разрезе примера на Фиг. 119 по секущей линии 135-135.

Фиг. 136 - вид в изометрии компонентов на Фиг. 114, выполненных с возможностью направления потока рабочей текучей среды.

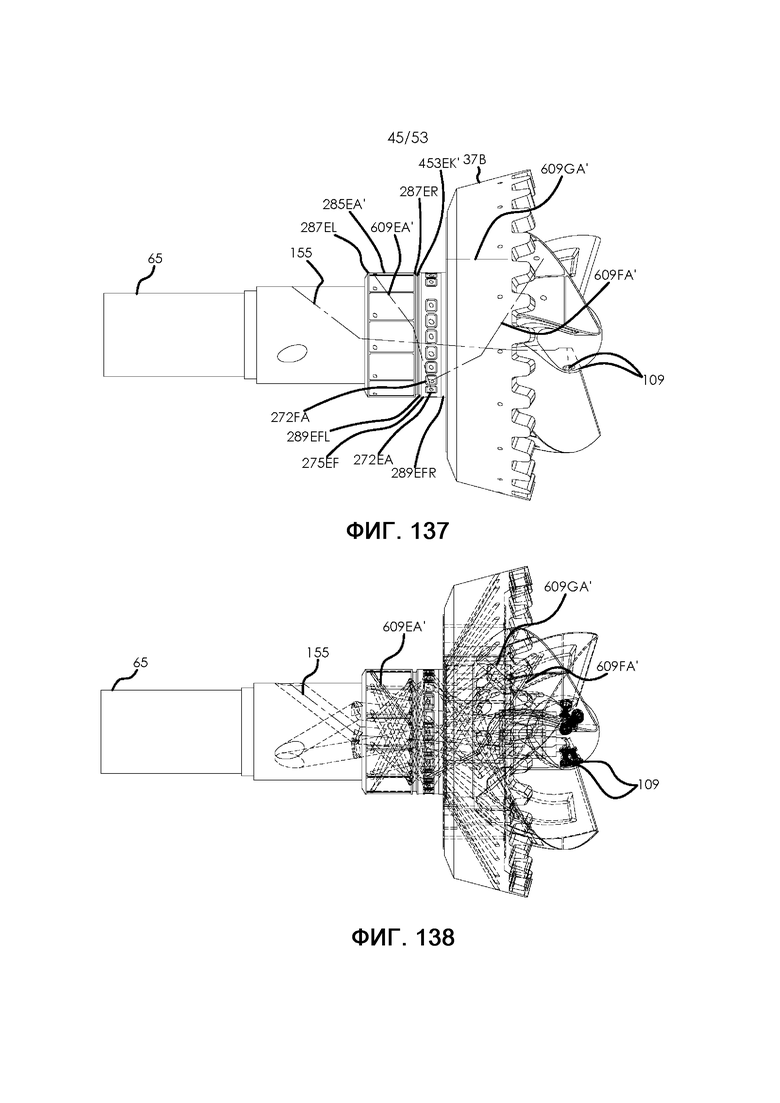

Фиг. 137 - вид сбоку примера на Фиг. 102, на котором несколько компонентов удалены, чтобы проиллюстрировать поток охлаждающей среды и примеры «Е», «F» и «G» гибридных подшипников.

Фиг. 138 - вид сбоку/со скрытыми линиями компонентов на Фиг. 137.

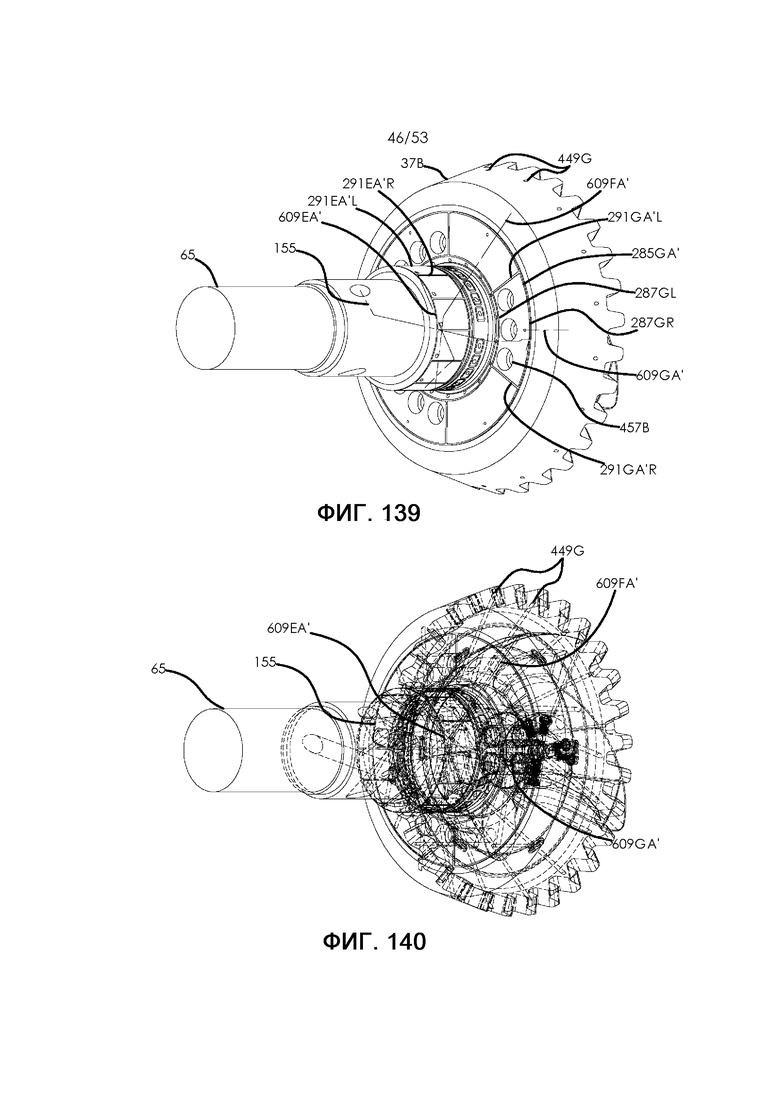

Фиг. 139 - вид в изометрии примера на Фиг. 137, на котором компоненты показаны сзади.

Фиг. 140 - вид в изометрии/со скрытыми линиями компонентов на Фиг. 139.

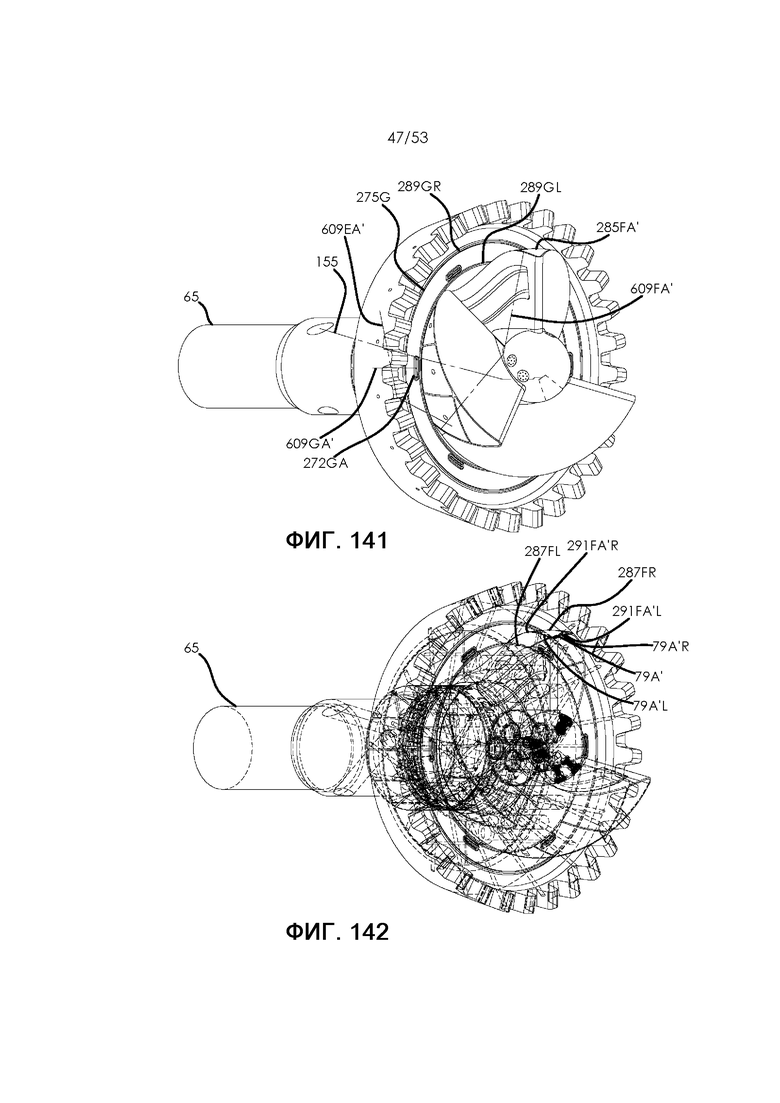

Фиг. 141 - вид в изометрии примера на Фиг. 137, на котором компоненты показаны спереди.

Фиг. 142 - вид в изометрии/со скрытыми линиями компонентов на Фиг. 141.

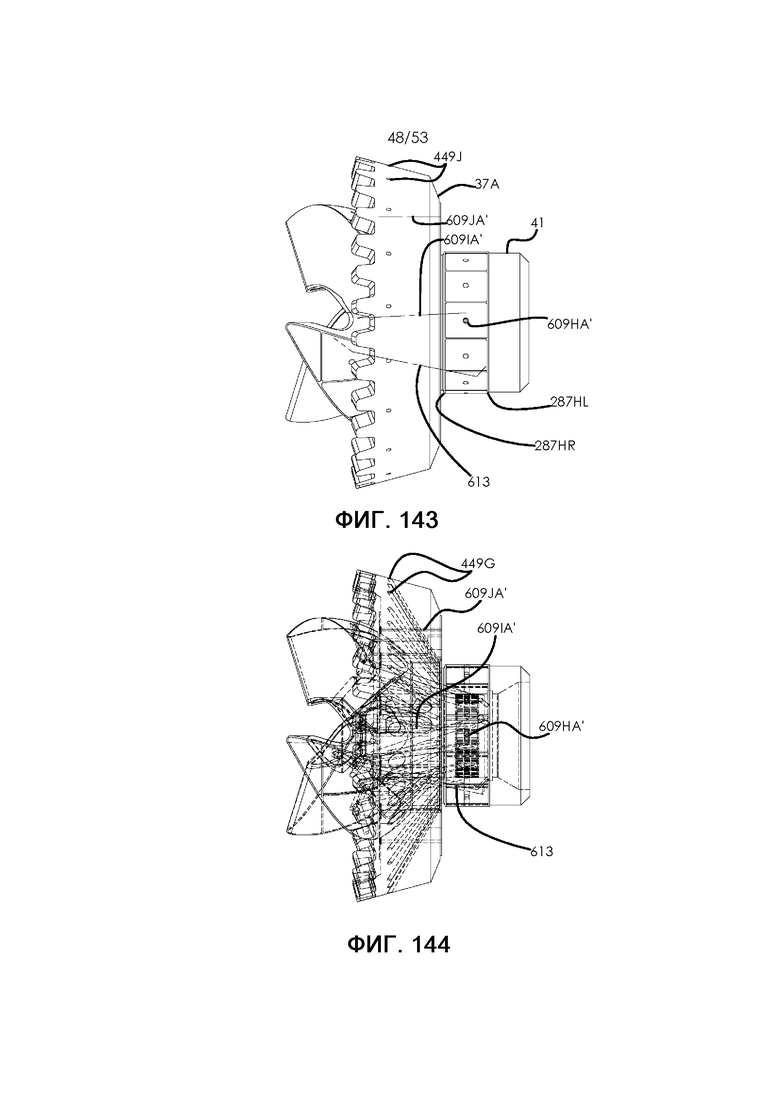

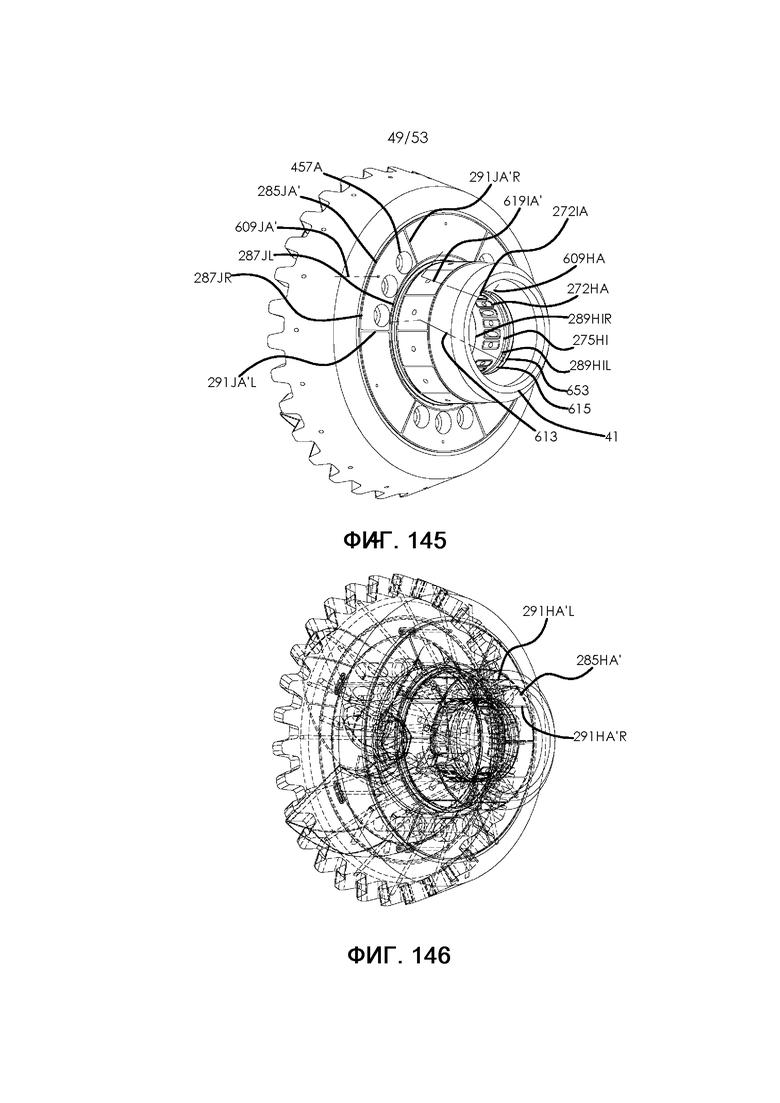

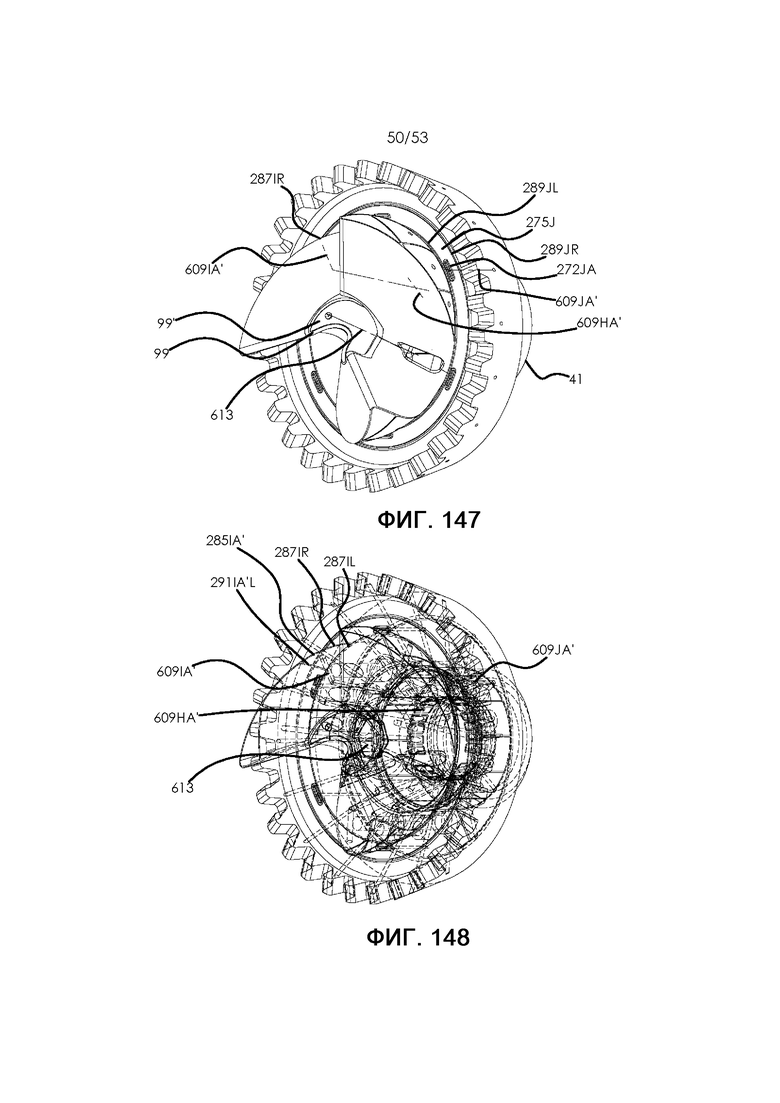

Фиг. 143 - вид сбоку примера на Фиг. 102, на котором несколько компонентов удалены, чтобы проиллюстрировать поток охлаждающей среды и примеры «Н», «I» и «J» гибридных подшипников.

Фиг. 144 - вид сбоку/со скрытыми линиями компонентов на Фиг. 143.

Фиг. 145 - вид в изометрии примера на Фиг. 143, на котором компоненты показаны сзади.

Фиг. 146 - вид в изометрии/со скрытыми линиями компонентов на Фиг. 145.

Фиг. 147 - вид в изометрии примера на Фиг. 143, на котором компоненты показаны спереди.

Фиг. 148 - вид в изометрии/со скрытыми линиями компонентов на Фиг. 147.

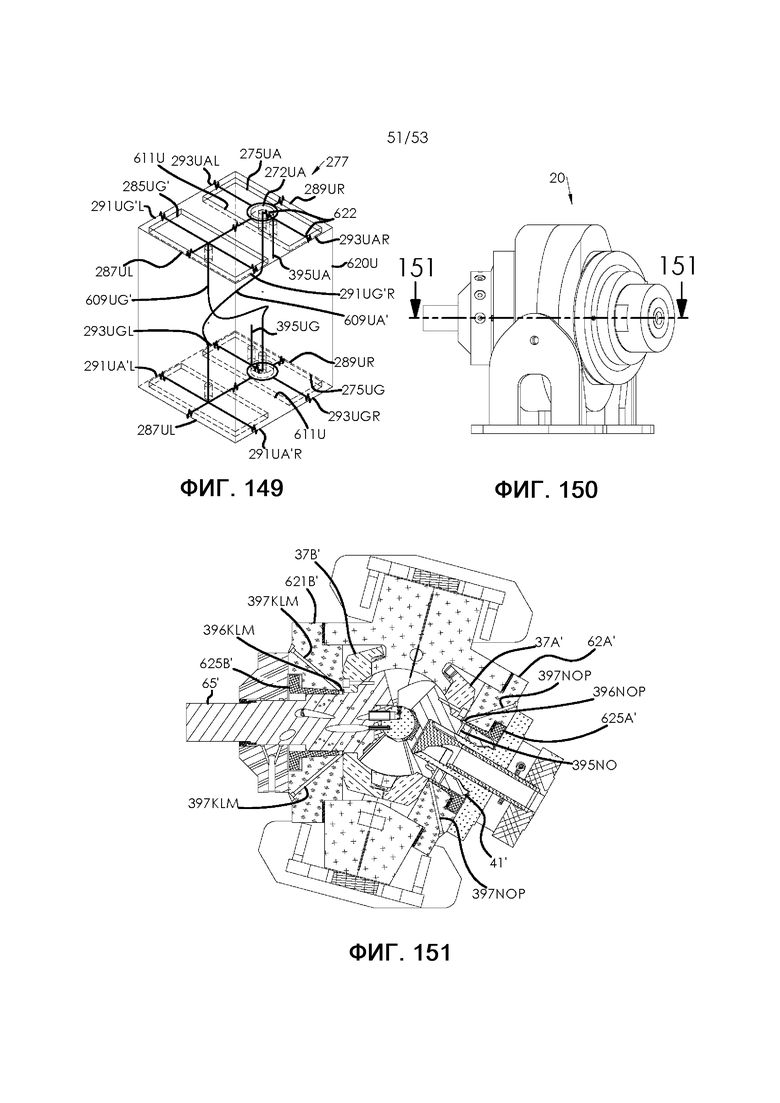

Фиг. 149 - вид в изометрии другого примера раскрытого нового подшипника без противоположного кармана(-ов) подшипника.

Фиг. 150 - вид сбоку другого примера раскрытой ротационной машины.

Фиг. 151 - вид в разрезе примера на Фиг. 150 по секущей линии 151-151.

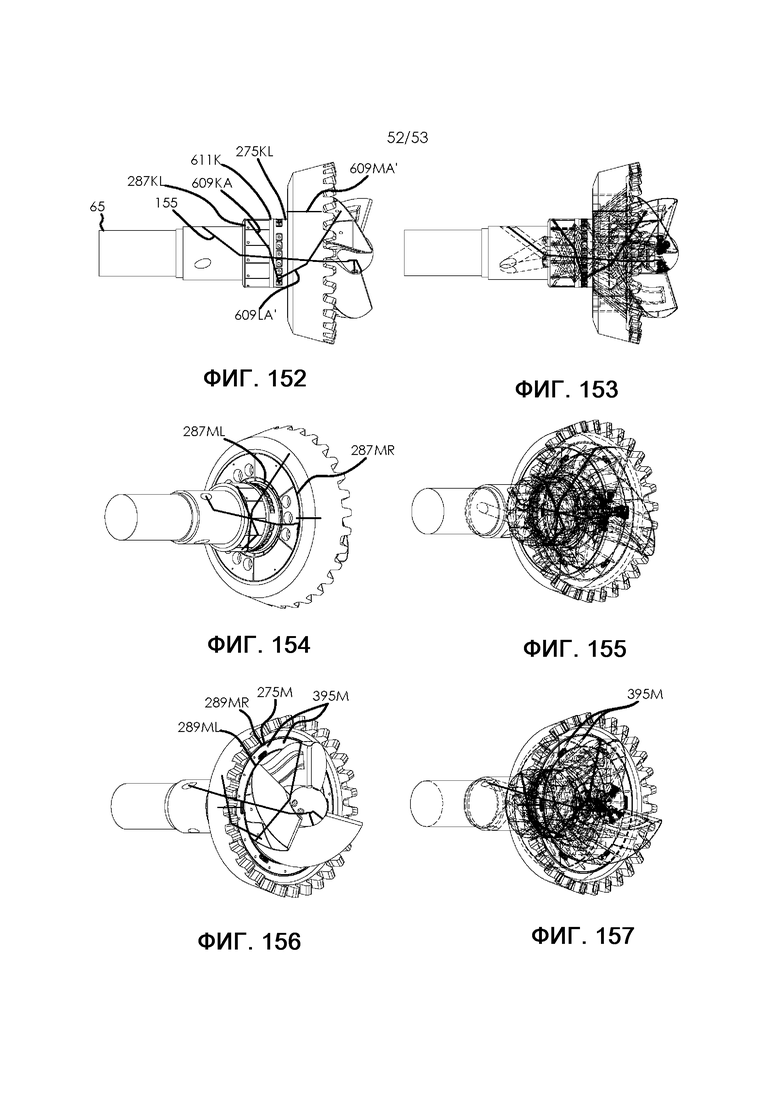

Фиг. 152 - вид сбоку примера на Фиг. 150, на котором несколько компонентов удалены, чтобы проиллюстрировать поток охлаждающей среды и примеры гибридных подшипников.

Фиг. 153 - вид сбоку/со скрытыми линиями компонентов на Фиг. 152.

Фиг. 154 - вид в изометрии примера на Фиг. 152, на котором компоненты показаны сзади.

Фиг. 155 - вид в изометрии/со скрытыми линиями компонентов на Фиг. 154.

Фиг. 156 - вид в изометрии примера на Фиг. 152, на котором компоненты показаны спереди.

Фиг. 157 - вид в изометрии/со скрытыми линиями компонентов на Фиг. 156.

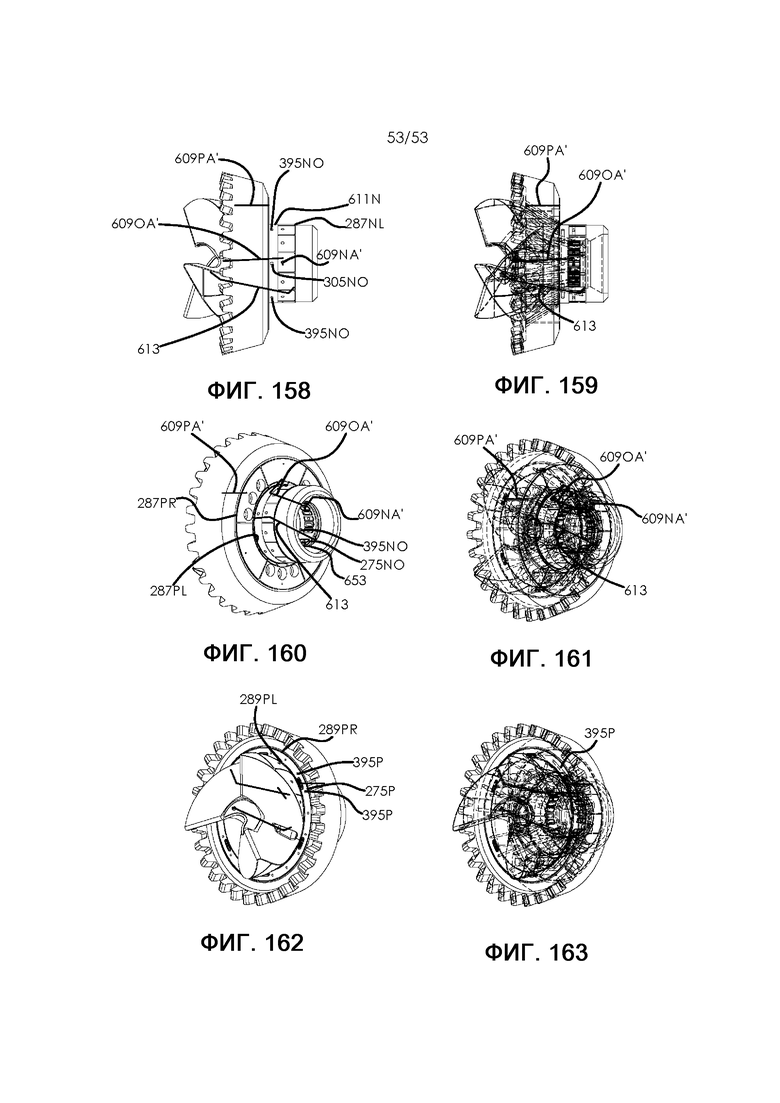

Фиг. 158 - вид сбоку примера на Фиг. 150, на котором несколько компонентов удалены, чтобы проиллюстрировать поток охлаждающей среды и примеры гибридных подшипников.

Фиг. 159 - вид сбоку/со скрытыми линиями компонентов на Фиг. 158.

Фиг. 160 - вид в изометрии примера на Фиг. 158, на котором компонентыпоказаны сзади.

Фиг. 161 - вид в изометрии/со скрытыми линиями компонентов на Фиг. 160.

Фиг. 162 - вид в изометрии примера на Фиг. 158, на котором компоненты показаны спереди.

Фиг. 163 - вид в изометрии/со скрытыми линиями компонентов на Фиг. 162.

Осуществление изобретения

[00049] Настоящее раскрытие включает в себя несколько примеров ротационных машин объемного вытеснения с высокой удельной мощностью на единицу массы, широким рабочим диапазоном и низкими затратами на производство. В одном примере машина представляет собой пример компрессора.

[00050] В некоторых случаях, чтобы облегчить раскрытие и сократить объем текста, конкретные примеры компонента имеют буквенный индекс, обозначающий конкретный пример более общего примера. Например, лопасти ротора имеют общее обозначение 78, причем конкретные лопасти 78 ведомого ротора 28 обозначены 78А, конкретные лопасти ведущего ротора 76 обозначены 78В. В некоторых примерах конкретное обозначение указано на чертеже, а общее обозначение используется в описании для указания конкретного примера и его эквивалентов.

[00051] Из уровня техники известны многие типы конструкций компрессоров. В число конструкций компрессоров входят: компрессоры объемного вытеснения, динамические и герметичные, открытые или полугерметичные компрессоры. Компрессоры объемного вытеснения обычно являются поршневыми или ротационными винтовыми, однако в число других примеров могут входить компрессоры с ионно-жидкостным поршнем, ротационные пластинчатые компрессоры, компрессоры с катящимся поршнем, спиральные или мембранные компрессоры.

[00052] Несколько раскрытых в настоящем документе ротационных машин/компрессоров 20 являются ротационными лопастными устройства объемного вытеснения. Ротационные лопастные устройства объемного вытеснения образованы двумя вращающимися роторами. В одном примере оси вращения роторов смещены относительно прямой и могут пересекаться. Каждый вращающийся ротор выполнен с гранью, содержащей лопасти и впадины. Лопасти и впадины одного ротора входят во взаимное зацепление с впадинами и лопастями противоположного ротора и взаимодействуют друг с другом и с ближайшими внутренними усеченно-сферическими поверхностями корпуса 55А/55В (Фиг. 1/Фиг. 102) с образованием камер, объем которых изменяется при вращении пары роторов. В одном примере пересечение осей вращения роторов находится в центре 77 усеченно-сферических поверхностей 114 корпуса 55А.

[00053] В одном примере раскрыт компрессор, содержащий два вращающихся ротора 28/76 в пределах корпуса 55А. В одном примере такого компрессора, первый ротор 76 (ведущий) соединен с валом 64 отбора мощности, а второй ротор (ведомый) 28 приводят во вращение посредством зубчатой передачи, соединенной с приводным валом 64, или под действием усилий, прилагаемых через грани 84В/84А ротора (Фиг. 39). В одном примере, как видно из Фиг. 1, 2, корпус 55А содержит основание 58 и крышку 56, при этом и то, и другое выполнено с расточками с непараллельными пересекающимися осями 637 и 639, как видно из Фиг. 2. Корпус 55А содержит усеченно-сферическую обращенную внутрь поверхность 114, примыкающую к проходящим радиально наружным поверхностям 36/62 роторов 28/76. В одном примере каждый ротор 28/76 установлен на валах 64/40 или выполнен за одно целое с ними, при этом концы валов в одном примере расположены в полости (усеченно-сферические поверхности корпуса), при этом ось ведущего ротора и ось вращения ведомого ротора в одном примере расположены под углом друг к другу, при этом центр 77 усеченно-сферических поверхностей 36, 62 обоих роторов 28/76 является центром усеченно-сферической поверхности 114, образующей полость 114'. Ведущий ротор и ведомый ротор входят во взаимное зацепление на противоположных гранях (лопастях и впадинах) с образованием камер, радиально примыкающих к указанному общему центру. В примере на Фиг. 6-8А лопасти 78 и впадины 82 сформированы по «эвольвентам». В патенте США 9,316,102, включенном в настоящий документ посредством отсылки, подробно раскрыто то, как можно формировать роторы по эвольвентам. Другие пример лопастей и впадин ротора раскрыты в патенте США 6,705,161. Конфигурация каналов для впуска и выпуска в одном примере в целом обусловлена положением камер относительно корпуса. В данном примере раскрыт только один впускной канал и только один выпускной канал. Можно добавить дополнительный впускной канал, например, для регулирования производительности.

[00054] Выражение «текучая среда» в настоящем документе служит для обозначения вещества, например, жидкости, газа или их комбинации/смеси, способной к течению и изменению своей формы с постоянной скоростью под действием силы, стремящейся изменить ее форму.

Определение термина «гибридный подшипник»

[00055] Термин «гибридный подшипник» в настоящем документе служит для обозначения гидростатического подшипника раскрытой в настоящем документе особой конструкции. Раскрыто несколько примеров, выполненных с возможностью увеличения стойкости к смещению и/или отклонению из-за «гидродинамического эффекта». «Гибридный» в данном случае служит для описания гидростатического подшипника, в некоторых примерах выполненного с дополнительной стойкостью к смещению и/или отклонению из-за «гидродинамического эффекта». Термин «гибридный подшипник» обозначает подшипник, содержащий площадку, карман подшипника и устройство подачи текучей среды под давлением в карман подшипника, причем подшипник может необязательно содержать множество карманов подшипника. Вращение компонента относительно неподвижного компонента приводит к относительному перемещению поверхности со значительной скоростью между противоположными стенками зазора подшипника. При наличии достаточного количества текучей среды подшипника между противоположными стенками зазора подшипника, под действием скорости движения поверхности относительно неподвижной поверхности происходит «перекачка» текучей среды подшипника между этими двумя поверхностями. По мере сжатия движущейся пленки текучей среды подшипника между этими двумя поверхностями, происходит изменение местного давления текучей среды в зависимости от изменений высоты зазора. Это явление известно как «гидродинамический эффект». Чем меньше зазор подшипника между этими двумя поверхностями, тем выше местное давление текучей среды. И наоборот, чем больше зазор подшипника между этими двумя поверхностями, тем ниже местное давление текучей среды. Если под действием нагрузки происходит уменьшение зазора, сила реакции, вызываемой «гидродинамическим эффектом», может быть по существу противоположна по направлению исходной нагрузке. Чем меньше зазор, тем больше может быть сила реакции. Раскрытый здесь гибридный подшипник в одном примере выполнен с возможностью отсутствия соприкосновения между компонентами. Таким образом, гидродинамический эффект, возникающий между двумя по существу концентрическими или параллельными поверхностями с существенной относительной скоростью, может быть «самокомпенсирующимся» в том смысле, что может по существу не происходить изменение относительного положения компонентов в направлении прилагаемых нагрузок, где в ином случае возникло бы соприкосновение. Эта компенсация возможна без применения способов внешнего регулирования. Гидродинамический эффект может быть по существу нулевым при низких скоростях относительного перемещения поверхностей, при этом для гидростатического вклада может не быть нужна скорость относительного перемещения поверхностей между противоположными стенками зазора подшипника.

[00056] Определение «гибридный» обусловлено тем, что подшипник приобретает способность воспринимать нагрузки от гидростатического давления. Будучи соединены с вращающимся валом, гибридные подшипники могут приобрести способность воспринимать нагрузку от гидродинамического эффекта между вращающимся валом и примыкающим компонентом. В процессе работы в зазоре между компонентами происходит образование «клина» высоконапорной текучей среды, позволяющего избежать соприкосновения. При очень низких частотах вращения данный эффект может не давать практически никакого преимущества. В основе действия некоторых подшипников (например, подшипников скольжения) лежит исключительно гидродинамический эффект.

[00057] Поскольку непосредственное соприкосновение между компонентами гибридного подшипника не предусмотрено, можно ожидать, что износ и/или техобслуживание будут незначительными или полностью отсутствовать. Напротив, в основе работы обычных роликовых подшипников лежит непосредственное соприкосновение металлов, в связи с чем срок их службы может быть ограниченным. В одном примере высоты зазоров между компонентами в гибридном подшипнике могут составлять тысячную долю дюйма или менее, что может быть меньше перемещения, ожидаемого в обычных роликовых подшипниках. Данная возможность иметь большую жесткость, чем обычные роликовые подшипники, обеспечивает гибридным подшипникам преимущество, в частности - в таких высокоточных устройствах, как станки с числовым программным управлением (ЧПУ), для минимизации деформации инструмента. В одном примере текучая среда подшипника может представлять собой воду. В другом примере текучая среда подшипника может представлять собой текучую среду с более высокой вязкостью, например, масло. Способность гибридных подшипников воспринимать нагрузки можно увеличить путем повышения давления подачи (например, от насоса) к гибридным подшипникам. Данное преимущество может отличать их от обычных роликовых подшипников, могущих обладать в целом более низкой способностью воспринимать нагрузки. Кроме того, у обычных роликовых подшипников возможно уменьшение данной способности воспринимать нагрузки и/или срока службы при более высоких рабочих частотах вращения, тогда как у гибридного подшипника возможно возрастание способности воспринимать нагрузки при более высоких рабочих скоростях вращения, если его преимущества обусловлены гидродинамическим эффектом.

Самокомпенсирующиеся сферические гибридные подшипники с капиллярным отверстием

[00058] Из примеров на Фиг. 5-8А и Фиг. 56-69 видно, что гидростатический подшипник 134/136 с капиллярным питанием (Фиг. 5) выполнен с возможностью принудительного пропускания высоконапорной текучей среды чрез длинное тонкое отверстие (капиллярное отверстие) 340 (Фиг. 65), в (углубленный) карман 208А подшипника. Периметр кармана подшипника именуется «площадка» 206А, 206АВ, 206AL, а взаимосвязь кармана и площадки будет подробно раскрыта ниже. В данном примере высоконапорная текучая среда 600 может поступать в ротационную машину 20 через отверстие 210 корпуса (Фиг. 60С) в корпусе 44 заднего подшипника ведомого ротора. Отверстие 210 корпуса связано по текучей среде с канавкой 211 вала, сформированной вокруг вала в корпусе или, в альтернативном варианте, в вале. Отверстие 210 корпуса также связано по текучей среде с поверхностями, ограничивающими отверстия 212 (Фиг. 61) в вале 40 ведомого ротора. Аналогичным образом, в одном примере высоконапорная текучая среда может поступать в компрессор 20 через поверхности, ограничивающие отверстие 214 корпуса (Фиг. 59С) в корпусе 70 заднего подшипника вала ведущего ротора, связанном по текучей среде с канавкой 215 и отверстиями 216 (Фиг. 590) в вале 64 ведущего ротора. В обоих случаях текучая среда далее может проходить по существу радиально наружу через длинное тонкое отверстие (капиллярное отверстие) 340А (Фиг. 64) в углубленный карман 208А подшипника с последующим прохождением за периметр карманов подшипника у площадок 206А, 206АВ, 206AL. Если поверхности, ограничивающие отверстия 340, обеспечивают соответствующее ограничение потока текучей среды, отверстия 340 служат в качестве «капиллярных отверстий». В некоторых примерах диаметр отверстия 340 может быть меньше миллиметра. Длина отверстия 340 в одном примере по существу в 100 раз больше диаметра. В раскрытом примере может быть прикреплен съемный компонент (ограничитель) или штифт 348, загораживающий некоторую часть проходного сечения отверстий 340. На Фиг. 66-69 показано, что указанный компонент может представлять собой штифт 348/утопленный винт, закрепленный на месте и содержащий одно или более длинных тонких отверстий 340. Термин «утопленный винт» обозначает тип винта, обычно применяемого без гайки. Утопленные винты обычно не имеют головок (и также именуются «винт-заглушка»), что означает то, что винт выполнен с резьбой по всей длине, но без головки, выступающей за наружный диаметр резьбы винта. Канавка 352 в поверхности, ограничивающей отверстия 108, может содержать стопорное кольцо 107 для предотвращения ослабления штифта 348 или утопленного винта (не показан) или его выхода из отверстий 108 без удаления стопорного кольца 107. Канавка 354А/354В может также содержать уплотнительное кольцо 355 для минимизации утечки вокруг корпуса 348А/348В ограничителя. В одном примере тонкая трубка 344 может быть припаяна мягким припоем, твердым припоем, посажена с натягом или иным образом прикреплена к внутреннему отверстию 346 ограничителя (штифта) 348А. Внутренние поверхности тонкой трубки 344 могут ограничивать длинное тонкое отверстие (капиллярное отверстие) 340. Отличия диаметров некоторых отверстий 340 от других могут в некоторых случаях применения ухудшить эксплуатационные показатели подшипника 134/136 путем уменьшения его способности воспринимать нагрузку и/или увеличения потребностей в перекачке. Засорение одного или более капиллярных отверстий 340 подшипника может существенно повлиять на способность подшипника воспринимать нагрузку. Поэтому один пример содержит тонкую трубку 344, функционирующую как капиллярное отверстие и содержащую съемный компонент, как показано на Фиг. 65-67. В одном примере в качестве тонкой трубки 344 применена игла для подкожных инъекций, так как различия по внутреннему диаметру и длине игл для подкожных инъекций одной партии могут быть незначительны. Различия по высоте зазора у площадок 206 можно компенсировать путем применения трубки 344 другого размера (т.е. диаметра и/или длины).

[00059] Пример на Фиг. 68-69 схож с примером на Фиг. 66, 67, но не содержит съемную трубку 344. Канавка 354В штифта 348В в одном примере взаимодействует с уплотнительным кольцом 355 для минимизации утечки вокруг ограничителя 348В. Внутренние поверхности ограничителя 348В в одном примере содержат капиллярное отверстие 340В. Любой из съемных ограничителей 348А/348В может быть выполнен с резьбами 358А/358В, что позволяет удалять ограничители (штифты) 348А/348В с помощью способов и инструментов, известных специалистам в данной области техники. Одним из таких инструментов для снятия штифтов является ударный съемник с резьбой на конце штыря для вхождения в зацепление с резьбами штифта, после чего ударный съемник используют для снятия штифта с применением силы. Или же вместо штифтов можно использовать винт, например, утопленные винты, однако их вставка и удаление могут занимать больше времени.

[00060] Следует понимать, что обычно в непосредственной близости от площадок 206 подшипника имеется поверхность. Между площадками подшипника и противоположной поверхностью может быть зазор. Межстенное пространство - «зазор» - между площадкой 206 подшипника и противоположной поверхностью далее по тексту именуется «высота зазора» у площадки 206. Высота зазора в одном примере может составлять несколько тысячных дюйма или менее. Например, на Фиг. 2-5 внутренняя поверхность 114 усеченно-сферического корпуса изображена по существу вблизи площадок усеченно-сферических подшипников 134/136. Площадки 206 могут быть расположены вблизи поверхности примыкающего компонента для минимизации утечек текучей среды из кармана 208 за площадку 206 с одновременной максимизацией жесткости (прочности при сжатии) карманов подшипника. Поток текучей среды в карман 208 можно регулировать путем ограничения потока через одно или более длинных тонких отверстий 340 (капиллярных отверстий). Такое уменьшение потока текучей среды может стать причиной перепада давления на сужении(-ях). Если карман подшипника углублен относительно площадок, давление текучей среды в кармане подшипника может быть по существу равномерным или на площадках может иметь место существенный градиент давлений. Во время работы, когда к валу прикладывают усилие, происходит уменьшение зазора подшипника в области приложения усилия и увеличение зазора на диаметрально противоположной стороне. По мере уменьшения зазора у площадок кармана подшипника, возрастает сопротивление текучей среды из нагруженного кармана подшипника, в результате чего возрастает давление на нагруженном кармане и соответственно падает давление на по существу диаметрально противоположном кармане(-ах).Возникшее более высокое давление в кармане подшипника увеличивает усилие, направленное на раздвижение компонентов, до тех пор, пока нагрузка и разность давлений между указанными двумя карманами не будут уравновешены. Так подшипник компенсирует приложенную нагрузку (усилие).

[00061] Как видно из примера на Фиг. 61-65, множество карманов 208 подшипника расположены на наружной усеченно-сферической поверхности 36 ведомого ротора 28. Несмотря на то, что ряд примеров содержат несколько карманов 208 на каждой лопасти 78, в одном примере на каждой лопасти 78 может быть выполнено меньшее число (вплоть до одного) кармана 208 подшипника. При этом в таком примере способность воспринимать нагрузки («несущая способность») может быть по существу меньше, так как площадки подшипника, окружающие карман, могут быть по существу удалены друг от друга по окружности или в продольном направлении. Несущая способность подшипника в одном примере по существу зависит от продукта на поверхности проекции, оказывающего сопротивление смещению и максимальным давлениям, возможным в кармане подшипника или множестве карманов 208 подшипника, в месте подшипника с минимальными высотами зазоров (т.е. там, где в ином случае возникло бы соприкосновение). Давление в каждом кармане 208 подшипника может достигать максимума, когда высоты зазоров у окружающих площадок имеют минимальное значение, при котором расход потока текучей среды из кармана подшипника может быть по существу уменьшен. Давление в каждом кармане подшипника можно рассчитать аналогичному тому, как рассчитывают напряжение для принципиальной электросхемы. Электрическое сопротивление, напряжение и ток принимают в качестве аналогов сопротивлению потока, давлению и расходу соответственно. Эквивалентное гидравлическое сопротивление потока, выходящего из кармана подшипника, в одном примере может превышать гидравлическое сопротивление потока, поступающего в карман подшипника, для максимизации давления в каждом кармане. Гидравлическое сопротивление у отдельно взятой площадки 206 может по существу зависеть от высоты зазора у данной площадки. Эквивалентное гидравлическое сопротивление всех площадок, окружающих карман подшипника, можно рассчитать как сопротивление множества параллельных потоков. Тому, кто знаком с расчетами эквивалентных электрических схем, будет понятно, что если бы две площадки были расположены одна за другой с одной из сторон кармана подшипника, то рассчитывали бы эквивалентное последовательное гидравлическое сопротивление этих двух площадок, после чего эквивалентное сопротивление рассчитывали бы как гидравлическое сопротивление, параллельное другим параллельным сопротивлениям потока. Максимальную несущую способность подшипника в каждом направлении можно определить как максимальное смещение в указанном направлении под действием приложенной нагрузки до тех пор, пока не возникнет соприкосновение. Таким образом, если одна или более высот зазоров у площадок, окружающих карман, все еще по существу большая в положении, близком к соприкосновению, то суммарное эквивалентное гидравлическое сопротивление указанных площадок может не быть по существу больше гидравлического сопротивления потока через капиллярное отверстие. Это позволяет по существу снизить максимальное давление, возможное в каждом кармане подшипника. Раскрытый выше способ расчета может учитывать только вклад потока, вызванного гидростатическими явлениями/давлением («пуазейлевское течение»), при этом гидродинамический эффект может дополнительно увеличить несущую способность.

[00062] Вид в поперечном разрезе на Фиг. 65 изображает пример, в котором площадки 206А, 206АВ, 206ВС, 206CD и 206D имеют усеченно-сферическую топологию поверхности с центрами сферы, по существу идентичными центру 77 сферы роторов и центру сферы усеченно-сферической полости, например, поверхности 114, ограничивающей полость 114' на Фиг. 2-3. Если высоты зазоров (расстояние между площадкой и примыкающей поверхностью) в местах расположения этих площадок изначально эквивалентны, то смещение ротора на Фиг. 65 относительно поверхности усеченно-сферической полости 114' может уменьшить высоту зазора у площадки 206D больше, чем высоту зазора у площадки 206А. Возникающие в результате высоты зазоров можно рассчитать, используя тригонометрические зависимости и/или «скалярное произведение». Когда высота зазора у площадки 206D близка к нулю, высота зазора у площадки 206А все еще может составлять существенную долю высоты зазора до приложения нагрузки. Гидравлическое сопротивление у площадки 206D в этом положении может быть по существу выше гидравлического сопротивления у площадки 206А. Таким образом, если один карман подшипника содержит по существу удаленные площадки в положениях 206А и 206D, несущая способность может быть по существу ниже, чем в конфигурации с карманами 208А, 208В, 208С, 208D подшипника в том же продольном интервале. Аналогичным образом можно объяснить общую взаимосвязь между несущей способностью и протяженностью подшипника по окружности. В данном и в других описаниях конкретных площадок, карманов и т.п. речь идет об одном роторе (т.е. роторе 28).

[00063] Известны радиальные гидростатические подшипники, чья конфигурация отлична от представленных, выполненные с капиллярными отверстиями для подачи текучей среды на по существу цилиндрическую поверхность подшипника. Такой гидростатический подшипник может быть способен воспринимать радиальные нагрузки. В одном примере, также известны упорные гидростатические подшипники, выполненные с возможностью подачи текучей среды на по существу кольцевую планарную поверхность посредством капиллярных отверстий. Считают, что такой гидростатический подшипник может быть выполнен с возможностью восприятия аксиальных нагрузок. При наличии множества карманов подшипника, такой гидростатический подшипник может быть также способен воспринимать изгибные нагрузки. Изгибные нагрузки создают затруднения из-за своей способности изгибать вал.

Фиг. 66-69 изображают примеры ограничителей, которые могли бы содержать соответствующее капиллярное отверстие. Эти ограничители применимы для радиальных или упорных вариантов гидростатических подшипников. В одном примере такие ограничители можно применять в радиальных гибридных подшипниках 72/138 вала ведущего/ведомого ротора (Фиг. 2-8В) для создания самокомпенсирующихся гибридных подшипников с капиллярным питанием, могущих воспринимать радиальные нагрузки. В одном примере такие ограничители можно применять в передних/задних цилиндрических гибридных подшипниках 118/120 (Фиг. 2-8В) для создания самокомпенсирующихся гибридных подшипников с капиллярным питанием, могущих воспринимать аксиальные нагрузки и изгибные нагрузки, оказывающие изгибающее воздействие на вал.

Подача текучей среды в самокомпенсирующиеся подшипники с капиллярным питанием

[00064] Как раскрыто выше, пример на Фиг. 61-65 иллюстрирует то, как высоконапорную текучую среду можно направлять через один пример вращающегося вала 40 ведомого ротора для питания сферических подшипников. В данном примере в месте расположения сферических подшипников 134/136 (Фиг. 2-5) вращающийся компонент может не быть сплошным по окружности. Поэтому в некоторых случаях применения, если карманы подшипника размещены на неподвижном компоненте, скорости утечки могут быть по существу высокими, когда впадины 82 (Фиг. 5) ротора проходят тот или иной карман подшипника. В одном примере для ротора с усеченно-сферической наружной геометрией при наличии четного числа лопастей 78 можно применить гибридный подшипник с противоположными карманами подшипника на Фиг. 71А-71В и Фиг. 73-93, могущий содержать карманы на диаметрально-противоположных сторонах. При этом в примере с нечетным числом лопастей величина площади поверхности подшипника в направлении наивысшей ожидаемой нагрузки давления может быть по существу больше. Это может быть важным фактором, который необходимо учесть при проектировании асимметричной структуры подшипника, так как способность воспринимать нагрузки может по существу зависеть от направления нагрузок наибольшей величины. Термин «структура» означает регулярный порядок или схему расположения множества аналогичных компонентов.