Изобретение относится к термоэлектрическому элементу.

Принцип действия термоэлектрического элемента основывается на термоэлектрическом эффекте.

Вследствие термоэлектрического эффекта, называемого также эффектом Зеебека, между двумя точками электрического проводника или полупроводника, которые имеют разную температуру, возникает электрическое напряжение. Эффект Зеебека описывает обратимое взаимодействие между температурой и электричеством. Напряжение Зеебека определяется посредством:

Useebeck=α×δТ

с

δТ - разностью температуры между горячей и холодной сторонами,

α - коэффициентом Зеебека или термоэлектродвижущей силой.

Коэффициент Зеебека имеет размерность электрического напряжения на разность температур (V/K). Величина коэффициента Зеебека решающим образом ответственная за величину напряжения Зеебека.

Термоэлектрические элементы предпочтительно состоят из по-разному легированных полупроводниковых материалов, благодаря чему может существенно повышаться эффективность по сравнению с термоэлементами из металлов. Обычно применяемыми полупроводниковыми материалами являются Bi2Te3, PbTe, Bi2Se3, SiGe, BiSb или FeSi2.

В то время как эффект Зеебека описывает возникновение напряжения, эффект Пельтье возникает исключительно в результате протекания внешнего тока. Эффект Пельтье возникает, когда два проводника или полупроводника с разными электрическими теплоемкостями приводятся в контакт и благодаря электрическому току электроны текут из одного проводника/полупроводника в другой. С подходящими материалами, прежде всего полупроводниковыми материалами, удается с помощью электрического тока создавать разность температур или, наоборот, из разности температур создавать электрический ток.

Чтобы получить достаточно высокое напряжение, несколько термоэлектрических элементов объединяются в один термоэлектрический модуль и подключаются электрически последовательно или, при известных условиях, также параллельно.

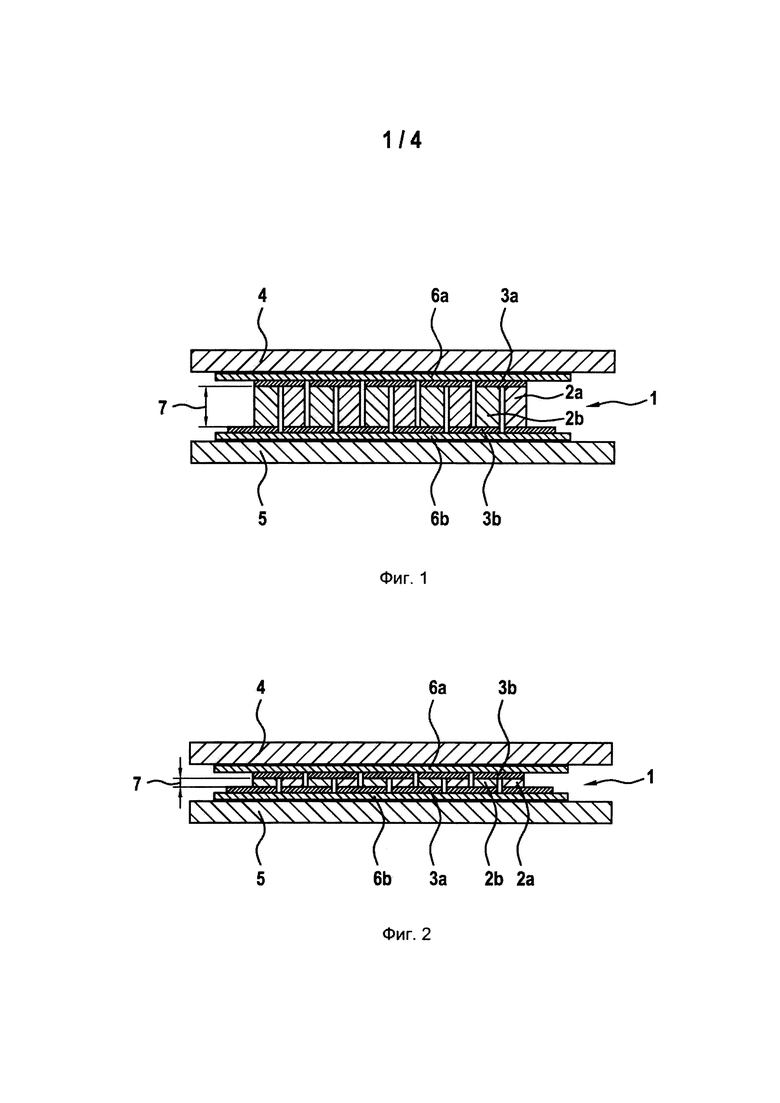

Показанный на фиг. 1 термоэлектрический модуль Пельтье состоит из нескольких подключенных последовательно термоэлектрических элементов. Термоэлектрические элементы (1) состоят из небольших прямоугольных параллелепипедов (2а, 2b) из p- и n-легированного полупроводникового материала, которые попеременно сверху и снизу оснащены металлическими перемычками (3a, 3b). Металлические перемычки (3a, 3b) образуют термические и электрические контакты термоэлектрических элементов (1) на горячей или холодной стороне (4, 5) термоэлектрического модуля и расположены, по меньшей мере, между двумя расположенными на некотором расстоянии друг от друга керамическими пластинами (6a, 6b). По-разному легированные прямоугольные параллелепипеды (2a, 2b) соединены друг с другом металлическими перемычками (3a, 3b) таким образом, что они образуют последовательное соединение.

Если к прямоугольным параллелепипедам (2a, 2b) подводится электрические ток, то в зависимости от силы тока и направления тока места соединения прямоугольных параллелепипедов (2a, 2b) на одной из сторон (4, 5) охлаждаются, в то время как они на противоположной стороне (4, 5) нагреваются. Приложенный ток этим самым вырабатывает разность температур между керамическими пластинами (6a, 6b). Если тем временем к противолежащим керамическим пластинам (6a, 6b) будут приложены разные температуры, то в зависимости от разности температур в прямоугольных параллелепипедах (2a, 2b) каждого термоэлектрического элемента (1) модуля будет вызвано протекание тока.

Длина (7) грани прямоугольных параллелепипедов (2a, 2b) в перпендикулярном керамическим пластинам (6a, 6b) направлении составляет примерно 3-5 мм. Большая длина (7) грани обуславливает высокое термическое сопротивление между горячей и холодной сторонами (4, 5), так что напряжение Зеебека и производительность модуля по сравнению с показанным на фиг. 2 модулем Пельтье с меньшей длиной (7) грани прямоугольных параллелепипедов (2a, 2b), однако одинаковым поперечным сечением прямоугольных параллелепипедов (2a, 2b), получаются большими. Однако прямоугольные параллелепипеды с большей длиной (7) граней требует большего количества полупроводникового материала.

Коэффициент полезного действия преобразования обычных вышеназванных термоэлектрических материалов в настоящее время находится в диапазоне ниже 5%. Это значит, что поток тепла должен быть равным более чем 20-кратному количеству требуемой электрической мощности. Поскольку удельная теплопроводность обычных вышеназванных термоэлектрических материалов находится в диапазоне 1-5 Вт/мК, то удельная теплопроводность термических контактов прямоугольных параллелепипедов должна быть заметно выше 20-100 Вт/мК.

Тепловой поток в прямоугольных параллелепипедах при одинаковом поперечном сечении прямоугольных параллелепипедов (2a, b) с увеличивающейся длиной (7) граней уменьшается. Поэтому достижимые термические сопротивления зависят только от удельной теплопроводности и длины (7) граней прямоугольных параллелепипедов (2a, b). Поэтому термоэлектрические элементы, как они показаны на фиг. 2, еще труднее обеспечивать теплом.

Исходя из этого уровня техники, в основе изобретения лежит задача предложить термоэлектрический элемент с высоким термическим сопротивлением, который по сравнению с обычным термоэлектрическим элементом при сравнимой мощности требует меньше полупроводникового материала. Кроме того, должен быть предложен способ изготовления подобного термоэлектрического элемента.

В частности, задача решена посредством термоэлектрического элемента, содержащего подложку с передней стороной подложки и расположенной напротив передней стороны подложки задней стороной подложки, первый контакт, который в виде пленки нанесен на переднюю сторону подложки, второй контакт, который в виде пленки нанесен на переднюю сторону подложки, зазор между первым и вторым контактом, который термически и электрически отделяет друг от друга первый и второй контакты, причем по меньшей мере форма зазора между первым и вторым контактами не является прямолинейной, и термоэлектрически активную пленку с верхней стороной и нижней стороной, которые соединены друг с другом посредством боковой граничной поверхности, причем термоэлектрически активная пленка расположена в зазоре таким образом, что нижняя сторона прилегает к передней стороне подложки, и одна из боковых ограничивающих поверхностей прилегает к первому контакту, а также одна из боковых ограничивающих поверхностей прилегает ко второму контакту.

Преимущество термоэлектрического элемента согласно изобретению заключается в том, что с учетом технических ограничений расстояние между первым и вторым контактом и тем самым термическое сопротивление является свободно выбираемым, хотя термоэлектрически активный материал выполнен в виде пленки, прежде всего тонкой пленки. Несмотря на высокое термическое сопротивление, занимаемая термоэлектрическим элементом площадь чрезвычайно мала, поскольку как электрические и термические контакты, так и термоэлектрически активный материал нанесены в виде пленок в одной плоскости на поверхность подложки. Кроме того, для расположенной в зазоре термоэлектрически активной пленки, несмотря на сравнимое с обычными термоэлектрическими элементами термическое сопротивление, требуется заметно меньше термоэлектрического материала.

За счет ввода и вывода тепла через боковые ограничивающие поверхности термоэлектрически активной пленки устраняются недостатки уровня техники, заключающиеся в том, что ввод и вывод происходит через остающееся постоянным независимо от длины граней поперечное сечение прямоугольных параллелепипедов. В случае изобретения величина площади прилегания между боковыми ограничивающими поверхностями и первым или вторым контактом может изменяться в широких пределах.

Зазор выполнен, прежде всего, в виде канавки между контактами. Ограничивающие канавку с двух сторон боковые края контактов предпочтительно наклонены относительно передней стороны подложки. Наклоненные в направлении внутренней части канавки края способствуют осаждению термоэлектрически активного материала в зазоре.

Как указано выше, зазор между первым и вторым контактами выполнен непрямолинейным, в частности в форме волн или меандра. При заданной, остающейся постоянной толщине пленки по сравнению с прямолинейной формой увеличиваются боковые ограничивающие поверхности термоэлектрически активной пленки, которые прилегают к первому и второму контактам. Этим самым уменьшается электрическое сопротивление между контактами и термоэлектрически активной пленкой. Тем временем термическое сопротивление по сравнению с прямолинейной формой зазора при заданной одинаковой ширине зазора остается достаточно высоким. Этим обеспечивается дополнительное повышение производительности термоэлектрического элемента.

Если электрическое и/или термическое контактирование термоэлектрического элемента должно происходить на задней стороне подложки, то в одном варианте осуществления изобретения предусмотрено, что:

- на заднюю сторону подложки в виде пленки нанесен третий контакт,

- на заднюю сторону подложки в виде пленки нанесен четвертый контакт,

- между третьим и четвертым контактами расположен зазор, который термически и электрически отделяет третий и четвертый контакты друг от друга,

- по меньшей мере одно первое сквозное соединение термически и электрически соединяет друг с другом первый и третий контакты, и

- по меньшей мере одно второе сквозное соединение термически и электрически соединяет друг с другом второй и четвертый контакты.

Сквозное соединение между передней и задней стороной подложки между первым и третьим, а также вторым и четвертым контактами может быть выполнено, например, как металлизированное внутри отверстие в подложке.

Чтобы дополнительно уменьшить расход материала для термоэлектрического элемента, все пленки на передней стороне подложки и задней стороне подложки, предпочтительно, нанесены в виде тонких пленок. Толщина нанесенных по тонкопленочной технологии пленок находится обычным образом в диапазоне нескольких микрометров; однако она составляет не более 100 мкм.

Когда термоэлектрически активная пленка имеет несколько слоев из адгезионного материала и несколько слоев из термоэлектрического материала и слои из адгезионного материала и термоэлектрического материала между верхней и нижней сторонами термоэлектрически активной пленки чередуются, то это приводит к тому, что термоэлектрически активная пленка является механически более стабильной, чем пленка исключительно из термоэлектрического материала, и одновременно имеет меньший коэффициент теплового расширения. Вследствие этого, прежде всего, предотвращается отслаивание боковых ограничивающих поверхностей термоэлектрически активной пленки от первого или второго контакта.

Способ изготовления термоэлектрического элемента согласно изобретению включает в себя шаги нанесения металлизирующей пленки на переднюю сторону подложки, структурирования зазора в металлизирующей пленке целенаправленным удалением металлизирующей пленки с передней стороны подложки, так что зазор разделяет металлизирующую пленку на первый контакт и второй контакт, осаждения термоэлектрически активной пленки в зазор, так что зазор, по меньшей мере частично, заполняется пленкой из термоэлектрически активного материала.

В качестве подложки используют, например, пластину или пленку, прежде всего из полиимида. Пластина может быть, прежде всего, армирована стекловолокном. В качестве металлизирующей пленки наносят, прежде всего, медь или другой тепло- и электропроводящий металл. Для изготовления термоэлектрически активной пленки в ранее структурированный зазор осаждают по меньшей мере термоэлектрический материал, прежде всего теллурид висмута или другой из названных вначале обычных полупроводниковых материалов.

Если термическое и электрическое контактирование должно происходить на задней стороне подложки, то способ изготовления дополнительно включает в себя шаги нанесения металлизирующей пленки на расположенную напротив передней стороны подложки заднюю сторону подложки, структурирования зазора в металлизирующей пленке на задней стороне подложки путем целенаправленного удаления металлизирующей пленки с задней стороны подложки, так что зазор разделяет металлизирующую пленку на третий контакт и четвертый контакт, изготовления по меньшей мере одного первого сквозного соединения, которое термически и электрически соединяет первый и третий контакты, и изготовления по меньшей мере одного второго сквозного соединения, которое термически и электрически соединяет второй и четвертый контакты.

Для металлизации задней стороны также предпочтительно используют медь или другой хорошо тепло- или электропроводящий металл. Для создания сквозного соединения в подложке могут быть созданы отверстия, которые металлизируют, чтобы электро- и теплопроводно соединить нанесенные на переднюю и заднюю сторону металлизирующей пленки.

Осаждение пленок в виде тонких пленок, предпочтительно, происходит с помощью способов физического или химического осаждения из газовой фазы. В качестве предпочтительного способа физического осаждения из газовой фазы рассматривается, прежде всего, распыление.

Предпочтительно, структурирование металлизирующих пленок происходит в рамках обычного в полупроводниковой технике травления. При этом рассматриваются, прежде всего, сухие способы травления, такие как плазменное травление, реактивное глубокое ионное травление, а также мокрые химические способы.

Разумеется, в объем изобретения входит проведение структурирования путем других, прежде всего, механических способов съема.

Чтобы осадить уже упомянутую предпочтительную многослойную термоэлектрически активную пленку в зазор, сначала на поверхность подложки осаждают адгезионный материал. В качестве адгезионного материала пригодными является, прежде всего, титан (Ti). Затем поочередно осаждают слои из термоэлектрического материала, такого как, например, теллурид висмута, и адгезионного материала, такого как, например, титан.

Ниже изобретение будет более подробно разъяснено с помощью фигур.

Показано на:

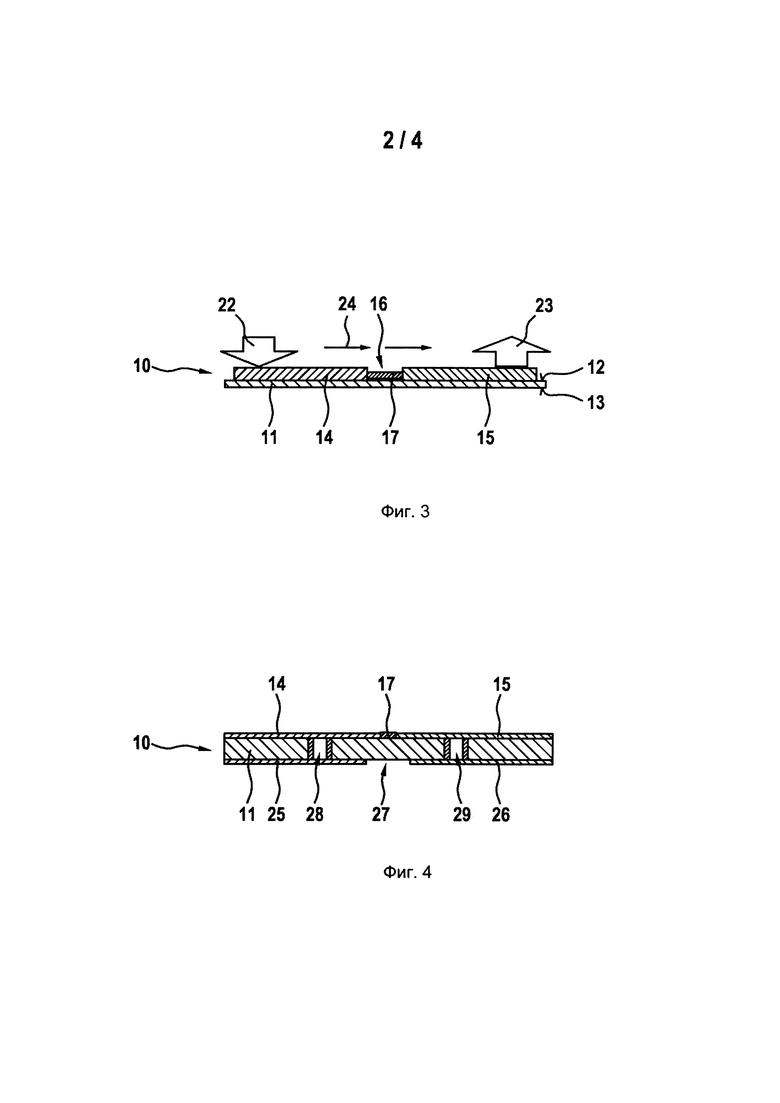

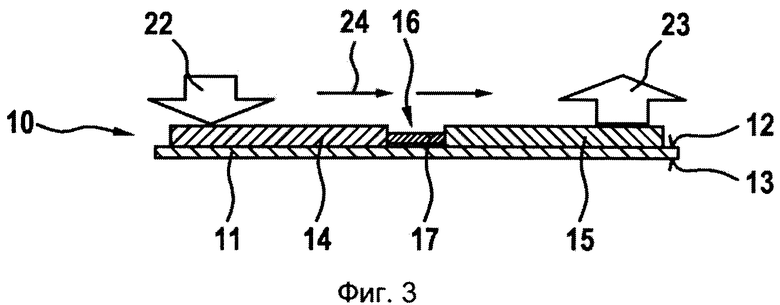

Фиг. 3 - первый пример осуществления термоэлектрического элемента согласно изобретению,

Фиг. 4 - второй пример осуществления термоэлектрического элемента согласно изобретению,

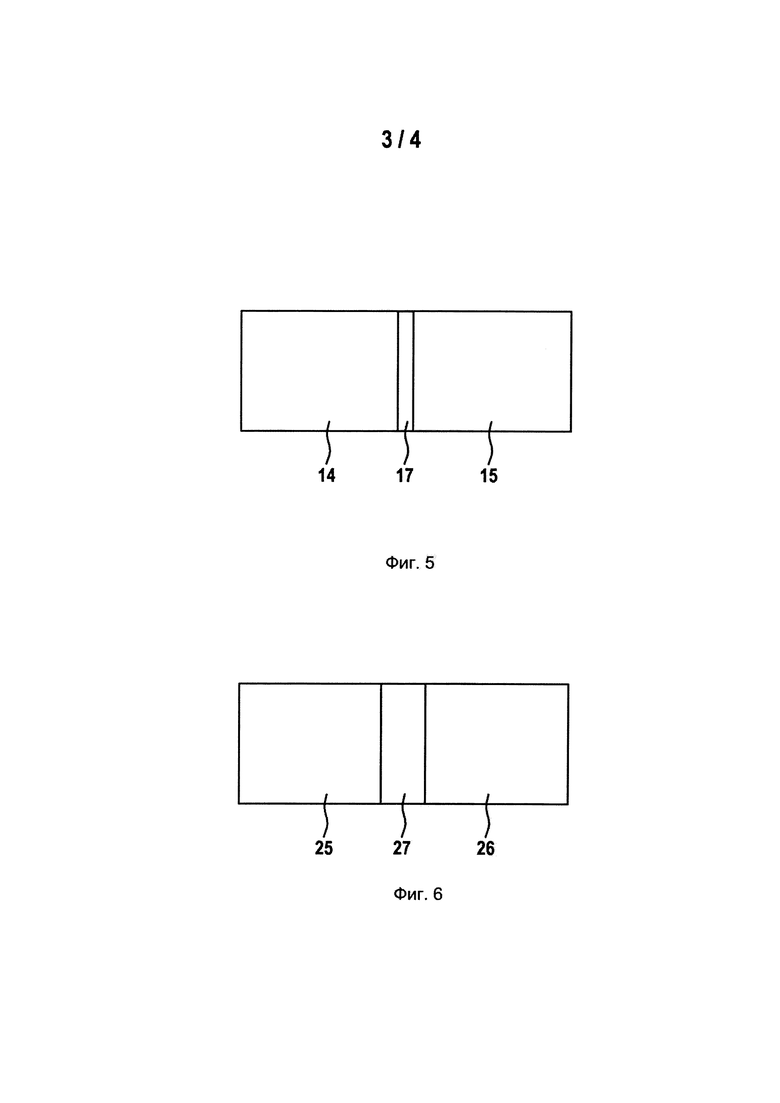

Фиг. 5 - вид на переднюю сторону термоэлектрического элемента согласно фиг. 4,

Фиг. 6 - вид на заднюю сторону термоэлектрического элемента согласно фиг. 4,

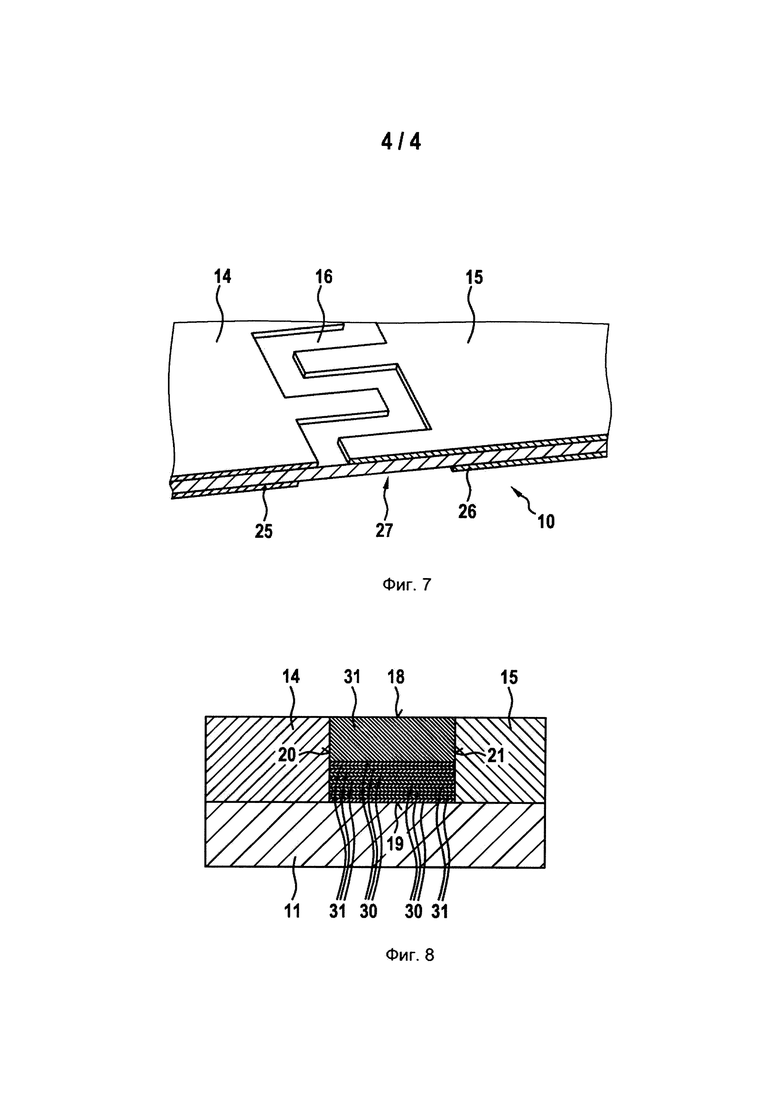

Фиг. 7 - вид в перспективе третьего примера осуществления термоэлектрического элемента согласно изобретению, а также

Фиг. 8 - увеличенный разрез через зазор с расположенной в нем термоэлектрически активной пленкой термоэлектрического элемента согласно изобретению.

На фиг. 3 показан первый пример осуществления термоэлектрического элемента (10) с плоской подложкой (11) из полиимида с передней стороной (12) и расположенной напротив передней стороны (12) подложки задней стороной (13) подложки. На переднюю сторону (12) подложки нанесены первый контакт (14) и второй контакт (15) в виде медной пленки. Пленки для наглядности представлены не в масштабе, а сильно увеличенными. Фактическая толщина медной пленки составляет максимально 100 мкм. На виде сверху обе образующие контакты (14, 15) пленки являются прямоугольными. Между первым контактом (14) и вторым контактом (15) находится зазор (16), который термически и электрически отделяет друг от друга первый контакт (14) и второй контакт (15). Зазор в примере осуществления согласно фиг. 3 выполнен как прямолинейная на виде сверху (ср. фиг. 5) прямоугольная канавка между обоими контактами (14, 15), которая распространяется по всей длине подложки (11) в направлении прохождения канавки. В зазоре (16) расположена термоэлектрически активная пленка (17). Термоэлектрически активная пленка (17) ограничена верхней стороной (18), нижней стороной (19), а также соединяющими друг с другом верхнюю и нижнюю сторону (18, 19) боковыми ограничивающими поверхностями (20, 21), как это следует из увеличенного изображения на фиг. 8.

Термоэлектрически активная пленка (17) расположена в зазоре (16) так, что нижняя сторона (19) прилегает к передней стороне (12) подложки, и одна из боковых ограничивающих поверхностей (20) прилегает к первому контакту (14), а также одна из боковых поверхностей (21) - ко второму контакту (15). Через боковые ограничивающие поверхности (20, 21) тепловой поток (24) вводится в термоэлектрически активную пленку или выводится. Связь термоэлектрического элемента (10) с источником (22) тепла происходит с помощью первого контакта (14), а связь термоэлектрического элемента (10) с теплоотводом (23) происходит с помощью второго контакта (15). Поверхности прилегания к первому и второму контактам для боковых ограничивающих поверхностей (20, 21) на практике предпочтительно направлены наклонно, чтобы улучшить осаждение термоэлектрически активной пленки (17) в ходе физического процесса осаждения из газовой фазы.

Второй, показанный на фиг. 4 пример осуществления термоэлектрического элемента (10) в дополнение к примеру осуществления согласно фиг. 3 имеет третий контакт (25) и четвертый контакт (26), которые соответственно выполнены как медная пленка на задней стороне (13) подложки. Как и на передней стороне (12) подложки, так же и между третьим и четвертым контактами (25, 26) находится зазор (27), который термически и электрически отделяет третий и четвертый контакты (25, 26) друг от друга. Зазор (27) проходит прямолинейно и распространяется в направлении прохождения по всей длине подложки, как это можно понять из вида сзади термоэлектрического элемента (10) на фиг. 6. Сквозное соединение (28) термически и электрически соединяет первый контакт (14) с третьим контактом (25), а сквозное соединение (29) термически и электрически соединяет второй контакт (15) с четвертым контактом (26). Сквозные соединения (28, 29) выполнены как отверстия через подложку (11), стенки которых металлизированы медью. Дополнительные контакты (25, 26) позволяют подводить и отводить тепло через заднюю сторону, причем тепловой поток (24) течет от источника (22) тепла через третий контакт (25), сквозное соединение (28), первый контакт (14), термоэлектрически активную пленку (17), второй контакт (15), сквозное соединение (29), а также четвертый контакт (26).

На фиг. 7 показан третий пример осуществления термоэлектрического элемента (10) в перспективном изображении, который конструктивно по существу соответствует термоэлектрическому элементу с двухсторонней металлизацией подложки согласно фиг. 4. В этой связи во избежание повторений следует обращаться к разъяснениям относительно структуры термоэлектрического элемента согласно фиг. 4. Существенное отличие заключается, однако, в том, что прохождение зазора (16) между первым контактом (14) и вторым контактом (15) непрямолинейное, а имеет форму меандра. При совпадающих размерах подложек 4 и 7 термоэлектрических элементов (10) согласно фиг. 4 и 7 благодаря выполнению зазора (16) в форме меандра его длина может увеличиваться. При одинаковых размерах термоэлектрического элемента (10) увеличиваются боковые ограничивающие поверхности (20, 21) термоэлектрически активной пленки (17), которые прилегают к первому контакту (14) и второму контакту (15). За счет этого по существу при одинаковом термическом сопротивлении между первым и вторым контактами (14, 15) термоэлектрического элемента (10) при одинаковой толщине термоэлектрически активной пленки (17) создается большее поперечное сечение поверхности прилегания, так что электрическое сопротивление термоэлектрического элемента уменьшается. Поэтому благодаря непрямолинейной форме зазора выполняется важное требование к термоэлектрическим элементам, а именно высокая электропроводность при одновременной низкой теплопроводности.

Непрямолинейное, прежде всего в форме меандра, прохождение зазора делает возможными при такой же электропроводности, как и в случае прямолинейного зазора, меньшие толщины термоэлектрически активной пленки. Из этого вытекают преимущества при изготовлении термоэлектрически активной пленки в ходе физического процесса осаждения из газовой фазы, так как с увеличивающейся толщиной пленки он становится более затратным и дорогостоящим.

Наконец, на фиг. 8 показана предпочтительная структура термоэлектрически активной пленки (17). Термоэлектрически активная пленка содержит попеременно слои (30) из адгезионного материала, прежде всего титана, и слои (31) из термоэлектрического материала, прежде всего теллурида висмута. Благодаря этой многослойной структуре получается механически стабильная пленка с меньшим коэффициентом теплового расширения, чем у чистого термоэлектрического материала. Этим предотвращается отслоение термоэлектрически активной пленки (17) на боковых ограничивающих поверхностях (20, 21) от первого и второго контактов (14, 15).

Для изготовления термоэлектрического элемента согласно фиг. 3-8 сначала субстрат (11) из армированного стекловолокном полиимида покрывается с одной или двух сторон медью.

На следующем шаге путем травления формируется зазор (16) и, при необходимости, еще один зазор (27). Затем в канавообразный зазор (16) в ходе процесса распыления помещается термоэлектрически активная пленка (17). Если термоэлектрически активная пленка (17) является многослойной, то сначала на переднюю сторону подложки осаждается слой из адгезионного материала (30) и затем поочередно слои из термоэлектрического материала (31) и слои из адгезионного материала (30). Поскольку термоэлектрический элемент (10) согласно фиг. 4-7 имеет с двух сторон контакты, то должны быть дополнительно созданы сквозные соединения (28, 29) путем сверления подложки (11) и последующей металлизации отверстий.

Все термоэлектрические элементы (10) согласно изобретению отличаются тем, что тепловой поток (24) течет в общей образованной контактами на передней стороне и термоэлектрически активной пленкой плоскости. Этим самым термоэлектрический элемент (10) получается компактным и требует при высоком термическом сопротивлении лишь немного термоэлектрически активного материала. К этому добавляется то, что электрическое сопротивления термоэлектрического элемента может снижаться путем адаптации формы зазора.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 термоэлектрический элемент

2 a, b прямоугольный параллелепипед

3 a, b металлическая перемычка

4 горячая сторона

5 холодная сторона

6 a, b керамические пластины

7 длина грани

8 -

9 -

10 термоэлектрический элемент

11 подложка

12 передняя сторона подложки

13 задняя сторона подложки

14 первый контакт

15 второй контакт

16 зазор

17 термоэлектрически активная пленка

18 верхняя сторона

19 нижняя сторона

20 боковая ограничивающая поверхность

21 боковая ограничивающая поверхность

22 источник тепла

23 теплоотвод

24 тепловой поток

25 третий контакт

26 четвертый контакт

27 зазор

28 сквозное соединение

29 сквозное соединение

30 слой адгезионного материала

31 слой термоэлектрического материала

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2011 |

|

RU2546830C2 |

| ТЕРМОЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2586260C2 |

| ЭКОНОМИЧНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ЭЛЕМЕНТОВ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2017 |

|

RU2695586C1 |

| МИКРОСТРУКТУРА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА НА ОСНОВЕ ЭФФЕКТА ЗЕЕБЕКА, И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ МИКРОСТРУКТУРЫ | 2010 |

|

RU2521147C2 |

| МОДУЛЬ С НЕСКОЛЬКИМИ ТЕРМОЭЛЕКТРИЧЕСКИМИ ЭЛЕМЕНТАМИ | 2010 |

|

RU2538066C2 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 2012 |

|

RU2573607C2 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 2010 |

|

RU2543697C2 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ИЗ ТЕПЛОПРОВОДНОГО МАТЕРИАЛА | 2011 |

|

RU2537097C2 |

| МОДУЛЬ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА И ТЕРМОЭЛЕКТРИЧЕСКМЙ ГЕНЕРАТОР | 2009 |

|

RU2528039C2 |

| ПРОСТРАНСТВЕННО ОРИЕНТИРОВАННЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2611562C1 |

Изобретение относится к термоэлектричеству. Технический результат: получение термоэлектрического элемента с высоким термическим сопротивлением, который требует меньше полупроводникового материала. Сущность: термоэлектрический элемент содержит подложку с передней стороной подложки и расположенной напротив передней стороны подложки задней стороной подложки, первый контакт, который в виде пленки нанесен на переднюю сторону положки, второй контакт, который в виде пленки нанесен на переднюю сторону положки, зазор между первым и вторым контактом, который термически и электрически отделяет первый и второй контакты друг от друга, и термоэлектрически активную пленку с верхней стороной и нижней стороной. Форма зазора между первым и вторым контактом не является прямолинейной. Контакты и термоэлектрическая пленка соединены друг с другом боковыми ограничивающими поверхностями. Термоэлектрически активная пленка расположена в зазоре таким образом, что нижняя сторона прилегает к передней стороне подложки и одна из боковых ограничивающих поверхностей прилегает к первому контакту, а вторая из боковых ограничивающих поверхностей прилегает ко второму контакту. 2 н. и 15 з.п. ф-лы, 8 ил.

1. Термоэлектрический элемент (10), содержащий:

- подложку (11) с передней стороной (12) подложки и расположенной напротив передней стороны (12) подложки задней стороной (13) подложки,

- первый контакт (14), который в виде пленки нанесен на переднюю сторону (12) положки,

- второй контакт (15), который в виде пленки нанесен на переднюю сторону (12) положки,

- зазор (16) между первым и вторым контактами (14, 15), который термически и электрически отделяет первый и второй контакт друг от друга, причем по меньшей мере форма зазора (16) между первым и вторым контактами (14, 15) не является прямолинейной, и

- термоэлектрически активную пленку (17) с верхней стороной (18) и нижней стороной (19), которые соединены друг с другом боковыми ограничивающими поверхностями (20, 21),

- причем термоэлектрически активная пленка (17) расположена в зазоре (16) таким образом, что нижняя сторона (19) прилегает к передней стороне (12) подложки и одна из боковых ограничивающих поверхностей (20) прилегает к первому контакту (14), а также одна из боковых ограничивающих поверхностей (21) прилегает ко второму контакту (15).

2. Термоэлектрический элемент по п. 1, отличающийся тем, что:

- на заднюю сторону (13) подложки в виде пленки нанесен третий контакт (25),

- на заднюю сторону (13) подложки в виде пленки нанесен четвертый контакт (26),

- между третьим и четвертым контактами (25, 26) расположен зазор (27), который термически и электрически отделяет друг от друга третий и четвертый контакты,

- по меньшей мере одно первое сквозное соединение (28) термически и электрически соединяет друг с другом первый и третий контакты (14, 25), и

- по меньшей мере одно второе сквозное соединение (29) термически и электрически соединяет друг с другом второй и четвертый контакты (15, 26).

3. Термоэлектрический элемент по п. 1, отличающийся тем, что все пленки на передней стороне (12) подложки и на задней стороне (13) подложки нанесены в виде тонких пленок.

4. Термоэлектрический элемент по п. 2, отличающийся тем, что все пленки на передней стороне (12) подложки и на задней стороне (13) подложки нанесены в виде тонких пленок.

5. Термоэлектрический элемент по одному из пп. 1-4, отличающийся тем, что термоэлектрически активная пленка (17) имеет несколько слоев из адгезионного материала (30) и несколько слоев из термоэлектрического материала (31), и слои из адгезионного материала и термоэлектрического материала (30, 31) чередуются между верхней и нижней сторонами (18, 19) термоэлектрически активной пленки (17).

6. Термоэлектрический элемент по одному из пп. 1-4, отличающийся тем, что толщина термоэлектрически активной пленки (17) больше толщины первого и второго контактов (14, 15), и термоэлектрически активная пленка (17) частично перекрывает первый и второй контакты (14, 15).

7. Термоэлектрический элемент по п. 5, отличающийся тем, что толщина термоэлектрически активной пленки (17) больше толщины первого и второго контактов (14, 15), и термоэлектрически активная пленка (17) частично перекрывает первый и второй контакты (14, 15).

8. Способ изготовления термоэлектрического элемента, включающий в себя шаги:

- нанесения металлизирующей пленки на переднюю сторону (12) подложки (11),

- структурирования зазора (16) в металлизирующей пленке путем целенаправленного удаления металлизирующей пленки с передней стороны (12) подложки, так что зазор (16) разделяет металлизацию на первый контакт (14) и второй контакт (15),

- осаждения термоэлектрически активной пленки (17) в зазор (16), так что зазор (16), по меньшей мере частично, заполняется термоэлектрически активным материалом.

9. Способ по п. 8, дополнительно включающий в себя шаги:

- нанесения металлизирующей пленки на расположенную напротив передней стороны (12) подложки заднюю сторону (13) подложки,

- структурирования зазора (27) в металлизирующей пленке на задней стороне путем целенаправленного удаления металлизирующей пленки с задней стороны (13) подложки, так что зазор разделяет металлизацию на третий контакт (25) и четвертый контакт (26),

- изготовления по меньшей мере одного первого сквозного соединения (28), которое термически и электрически соединяет друг с другом первый и третий контакты (14, 25), и

- изготовления по меньшей мере одного второго сквозного соединения (29), которое термически и электрически соединяет друг с другом второй и четвертый контакты (15, 26).

10. Способ по п. 8, отличающийся тем, что все пленки наносят в виде тонких пленок с помощью способов физического или химического осаждения из газовой фазы.

11. Способ по п. 9, отличающийся тем, что все пленки наносят в виде тонких пленок с помощью способов физического или химического осаждения из газовой фазы.

12. Способ по одному из пп. 8-11, отличающийся тем, что структурирование каждой металлизирующей пленки происходит путем травления.

13. Способ по одному из пп. 8-11, отличающийся тем, что термоэлектрически активную пленку (17) осаждают в зазор (16) в несколько слоев (30, 31), причем сначала на переднюю сторону (12) подложки осаждают слой с адгезионным материалом (30), а затем поочередно слои из термоэлектрического материала и адгезионного материала (30, 31).

14. Способ по п. 12, отличающийся тем, что термоэлектрически активную пленку (17) осаждают в зазор (16) в несколько слоев (30, 31), причем сначала на переднюю сторону (12) подложки осаждают слой с адгезионным материалом (30), а затем поочередно слои из термоэлектрического материала и адгезионного материала (30, 31).

| US 20110000517 А1, 06.01.2011 | |||

| WO 2011151144 A2, 08.12.2011 | |||

| ТЕРМОГЕНЕРАТОР | 1990 |

|

RU2113035C1 |

| US 7884277 B2, 08.02.2011 | |||

| US 20080020946 A1, 24.01.2008. | |||

Авторы

Даты

2017-01-10—Публикация

2013-01-17—Подача