Изобретение касается термогенератора с p- и n-элементами для часов, чувствительного элемента, прибора электропитания или т.п., который расположен между теплым и холодным температурными источниками, причем термоэлементы тонко- или толстопленочной техникой нанесены на подложку, а форма n- и p-элементов выбрана таким образом, что они перекрываются между собой.

Известный термогенератор описан в патенте Швейцарии N 604249. Он собран из дискретных элементов, термоэлектрический материал разрезается на штабики, чтобы затем собираться в блоки. Вследствие этого могут последовательно соединяться в одних часах только несколько тысяч термоэлектрических элементов. Напряжение на выходе слишком мало для того, чтобы снабжать батарею током. Последний должен еще посредством дорогой электроники и посредством трансформатора доводиться до уровня, достаточного для заряда батареи. В патенте Великобритании N 1381001 описано изготовление тонкопленочного термогенератора на подложке из алюминия и окиси алюминия. Это изготовление годится лишь для очень маленького количества термоэлементов. К тому же изготовление подложки очень дорого.

В патенте США N 3684470 описан элемент Пельтье для нагревания и охлаждения детали. При этом p- и n-элементы взаимно перекрываются, а между перекрытием предусмотрен материал, который хорошо проводит электрический ток, но не проводит тепло.

Однако при изготовлении тонких или толстых пленок важно выбрать материал, соединяющий p- и n-элементы, таким образом, что он создает металлургически соединение, дающее в итоге хорошую сцепляемость, небольшое электрическое сопротивление и хорошую теплопроводность.

Описанные в патентах Японии N 61/259580 и США N 4677416 слои, нанесенные тонкопленочной техникой, взаимно перекрываются. Так как при этом речь всегда идет лишь о немногих парах, величина общего электрического сопротивления не имеет проблем. Однако такое выполнение не допустимо при последовательном соединении нескольких тысяч пар элементов, так как намного повысилось бы электрическое сопротивление. Также не учитывались бы внутриметаллические проблемы при переходах металлов (p - n-переходах).

Патент США N 3554815 описывает решение, в котором наносятся p-слой на одной стороне, а n-слой на другой стороне подлоджки. Это было бы намного дороже при серийном изготовлении. Также не выполнимо указанное в формуле изобретения соотношение 5: 1 между толщиной пленки и толщиной подложки при тонких пленках. Это соотношение, скорее, 1:1 для применений, которые описываются потом.

Задача изобретения - создать термогенератор, изготовляемый простыми средствами, дешево и большими сериями.

Это достигается согласно отличительным частям п.п. 1 и 4 формулы изобретения.

При изготовлении термогенератора необходима лишь одна маска, которая после получения p-элементов поворачивается на 180o с целью нанесения затем n-элементов. При этом автоматически возникают перекрытия n- и p-материалов. Чтобы можно было уменьшить электрическое сопротивление, следует нанести дополнительный слой материала, металлически соединяющегося с n- и p-материалом термоэлементов. Вследствие этого не оказывается влияния на термоэлектрическое напряжение генератора, однако этим уменьшением электрического сопротивления явно улучшается КПД. Одновременно наносятся аналогичной операцией и с аналогичными материалами контактные поверхности, чтобы первый и последний элементы термогенератора могли соединиться со схемой. Другая проблема - это теплопередача от источника тепла на подложку. Посредством нанесения дополнительного слоя, как описано в п. 4, возможно вследствие применения соответствующей теплопроводной пасты или т.п. получение оптимальной теплопередачи. Так как потери теплопередачи через подложку, крепление и через воздух не являются незначительными, это решение задачи имеет большое значение.

Слой для улучшения теплопередачи может изготовляться предпочтительно из того же материала, что и тот, который применяется для поверхностей контакта или для дополнительных проводящих слоев. Одним из важнейших источников потерь при теплопередаче является зазор между двумя источниками. Воздух относительно хорошо передает тепло, а объем между источниками может быть большим. Для уменьшения потерь является предпочтительным нанесение на поверхности, контактирующие с воздухом, пластмассовой пленки, чтобы устранить передачу тепла между источниками и воздухом. Особенно в часах, где разница температуры между двумя источниками тепла незначительна, например 3-5oC, предложенные решения очень эффективны. При применении термогенератора в часах выгодно то, что часовой механизм большей частью круглый. При прямоугольной оболочке выгодно (предпочтительно) поместить термогенератор в четыре угла. При тонкопленочном генераторе последовательно соединены около 1000 пар элементов. 4000 пары, последовательно соединяясь, в сумме дают напряжение от ≈ 1,5 В, чтобы зарядить аккумулятор или конденсатор емкостью ≈ 1 Ф. Термогенератор с 1000 парами имеет длину около 30 см. Поэтому он должен свертываться в рулон, чтобы получить возможность встраиваться в часы.

Изготовление тонких пленок может осуществляться посредством напыления, катодного распыления или посредством пламенного напыления. Для толстых пленок может применяться трафаретная печать или другой способ печати. Если после нанесения термоэлектрических элементов необходима термическая обработка, то предпочтительно применять в качестве подложки слюду или керамику. В противном случае следует предпочитать пластмассу типа полиамид или политерефталат, которые имеются в торговле под фирменным названием Каптон или Милар. При последних также возможна ограниченная термическая обработка. Толщина подложки должна выбираться, по возможности, тонкой для сведения на минимум термического короткого замыкания. Термический КПД улучшается, если термоэлектрические элементы наносят с обеих сторон подложки.

Вместо применения маски термоэлектрический материал может наноситься также на всей подложке. Посредством химического травления или посредством ионного луча может изготавливаться желаемая геометрия.

n- и p-термоэлементы могут изготавливаться из известных материалов, таких как Bi, Te, Sb, Se или Pb, Se, или Pb, Te, или сплавов.

В термических часах подложка может быть расположена вокруг часового механизма или отдельные подложки могут размещаться в корпусе часов на удобных местах.

Ток термогенераторов может непосредственно заряжать конденсатор или аккумулятор. Аккумулятор имеет большой недостаток, он содержит электролит. Вследствие этого затруднительно недолго герметизировать аккумулятор. С сегодняшними электролитами KOH и NOH практически невозможно герметизировать аккумулятор в течение по меньшей мере 10 лет. Эти недостатки не имеют места в конденсаторе.

Наряду с описанным применением определенного изобретением термогенератора в часах он может использоваться также в чувствительных элементах, приборах электропитания и т.д. Обусловленное требуемыми мерами по экономии энергии при нагревании предпочтительным является измерение теплового потока. При этом термогенератор вырабатывает достаточно тока и напряжения для питания электронной схемы, и интегратор может измерить количество тепла, которое может затем храниться в электронном блоке памяти. При этом становится излишним применение литиевой батареи, которая к тому же должна периодически заменяться.

Такие чувствительные элементы могут найти применение в больших отопительных установках и снимаемых квартирах, а также в промышленных установках для полностью автоматизированного контроля тепловых процессов, которые должны функционировать независимо от напряжения сети или батареи.

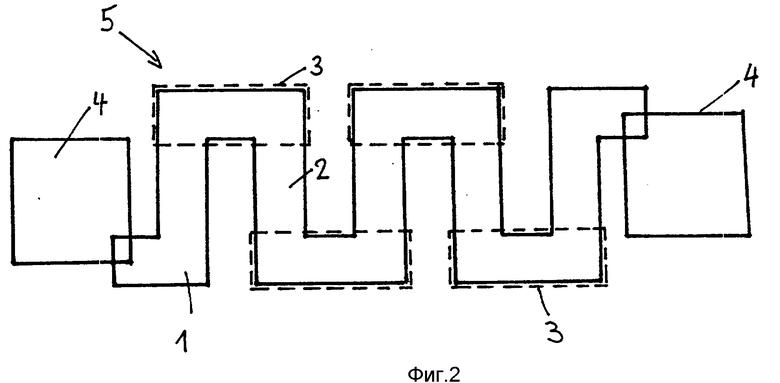

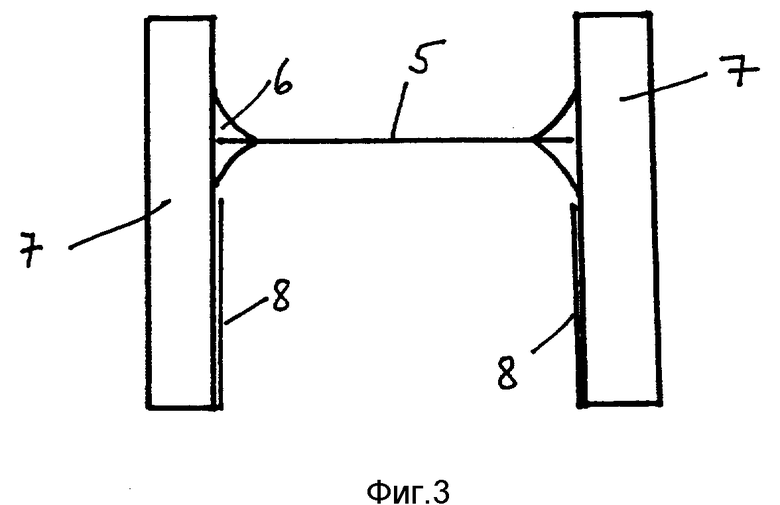

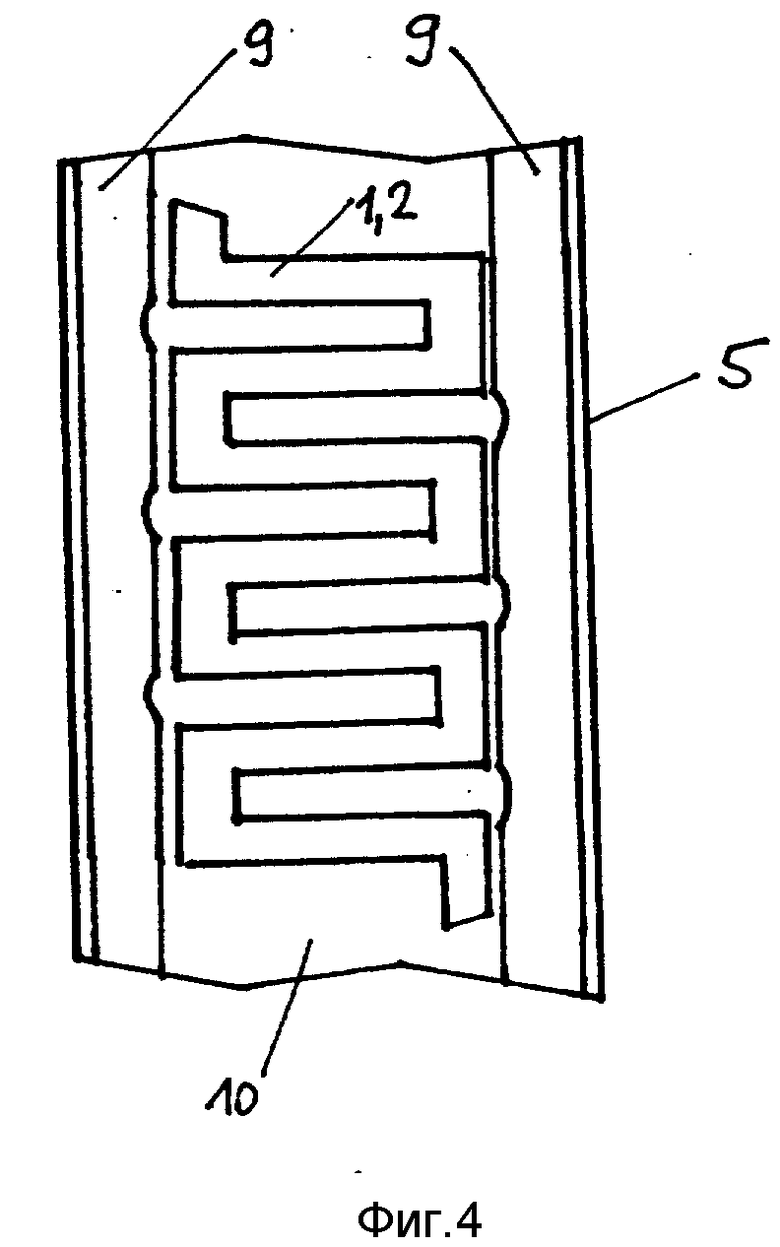

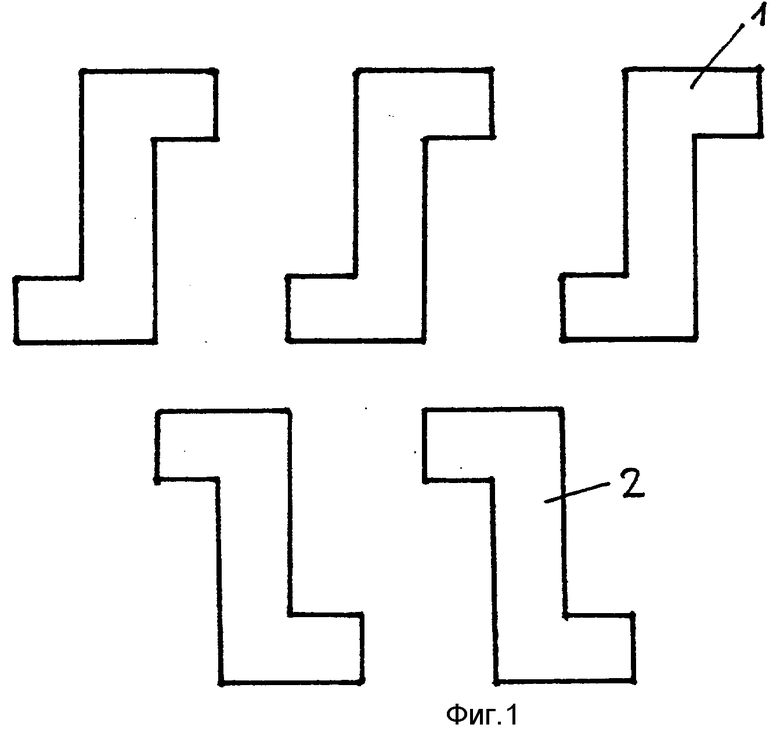

Пример выполнения изобретения представлен на фигурах. На фиг. 1 изображены отдельно n- и p-элементы; на фиг. 2 показан термогенератор с поверхностями контакта; на фиг. 3 - термогенератор в сборе; на фиг. 4 представлена подложка с термогенератором.

Фиг. 1a показывает n-элементы, изготовленные маской, а фиг. 1b - p-элементы, изготовленные с той же маской, но повернутой на 180o. Если теперь n- и p-элементы 1 и 2 наносятся на одинаковом месте на подложку, получают термогенератор, как он представлен на фиг. 2. Для уменьшения электрического сопротивления термогенератора 5 на контактные поверхности n- и/или p-элементов наносятся дополнительные слои 3. С тем же самым сплавом, как слои 3, наносятся поверхности 4 контакта. Слои 3 и поверхности 4 контакта состоят из материала, который является металлическим растворимым n- и p-элементами. Посредством поверхностей 4 контакта возможно соединение термогенератора 5 с электрической схемой.

Пример применения в часах.

Размер p- или n-элемента: толщина пленки 0,005 мм, ширина пленки 0,1 мм, длина пленки 0,75 мм, удельное электрическое сопротивление 0,00001 Ом/м. Отсюда получается электрическое сопротивление на пару элементов 30 Ом. При 7500 последовательно соединенных парах элементов сопротивление равно 225 кОм. Это сопротивление может уменьшаться на 20-40% посредством дополнительных слоев. При разнице температур 6oC может ожидаться напряжение на клеммах, равное приблизительно 1,6 В. Такой генератор может выдать мощность 11 мкВт.

Допустима также возможность размещения термоэлементов в браслете для часов, который имеет термически изолированную рукой поверхность. Термогенератор соединен тогда электрическими проводниками с конденсатором или аккумулятором. Вместо часов можно было бы представить портативный прибор, такой как измеритель пульса, прибор для измерения кровяного давления, прибор для измерения высоты, термометр, электронный компас и т.д.

Фиг. 3 представляет термогенератор 5, расположенный между двумя источниками 7 температуры. Для оптимизации теплопередачи материал 6 наносится между источниками 7 тепла и термогенератором 5. Этот материал должен, по возможности, хорошо проводить тепло, чтобы провести теплопередачу от источников 7 на термогенератор 5. Этот материал может быть эластомером в мягком или затвердевшем состоянии и может содержать относительно большой процент порошка, проводящего тепло.

В термогенераторе должно было бы, по возможности, много тепла проходить через термоэлементы 1, 2. Для достижения этого потери посредством параллельных тепловых мостов должны были бы по возможности уменьшаться. При этом важную роль играет потеря тепла через воздух. Эта потеря тепла может быть уменьшена посредством нанесения дополнительных пленок 8 на один или оба источника 7 температуры.

Фиг. 4 представляет подложку 10, на которую нанесены термоэлементы 1, 2. Дополнительно нанесен еще слой 9, который не касается термоэлементов 1, 2. Этот слой может быть из металла или из того же материала, что и соединяющие слои 3. Слой 9 имеет то преимущество, что улучшается передача тепла от источника 7, между которыми уже имеется материал 6 теплопередачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОСТРАНСТВЕННО ОРИЕНТИРОВАННЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2611562C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2016 |

|

RU2628676C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2013 |

|

RU2606250C2 |

| Термоэлектрический генератор | 2021 |

|

RU2764185C1 |

| ТЕРМОЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2586260C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2007 |

|

RU2364803C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2601243C1 |

| МОДУЛЬ С НЕСКОЛЬКИМИ ТЕРМОЭЛЕКТРИЧЕСКИМИ ЭЛЕМЕНТАМИ | 2010 |

|

RU2538066C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2014 |

|

RU2570429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

Использование: в области термоэлектрического преобразования энергии. Сущность изобретения: термогенератор состоит из n- и p-термоэлементов, которые тонко- или толстопленочной техникой нанесены на подложку. Для уменьшения общего сопротивления предусмотрены дополнительные слои и поверхности для контактирования, состоящие из металла или сплава, металлически растворимого с материалом p- и n-элементов. Предусмотрено использование термогенератора в часах и чувствительном элементе. 3 с. и 5 з.п. ф-лы, 4 ил.

Авторы

Даты

1998-06-10—Публикация

1990-08-21—Подача