ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится в общем к акустическим системам, которые используются для ослабления шума. Более конкретно, настоящее изобретение связано с использованием сотов для изготовления гондол и иных конструкций, которые являются полезными для уменьшения шума, создаваемого реактивным двигателем или другим источником шума.

УРОВЕНЬ ТЕХНИКИ

Широко признано, что наилучшим путем борьбы с избыточным шумом, создаваемым конкретным источником, является подавление этого шума в источнике. Это обычно делается посредством добавления в конструкцию источника шума структур акустического демпфирования (акустической облицовки). Одним из особенно проблематичных источников шума является реактивный двигатель, используемый в большинстве пассажирских самолетов. Акустическая облицовка обычно встроена в конструкции входного устройства двигателя, гондолы и выхлопного устройства. Эти структуры акустической облицовки включают в себя акустические резонаторы, которые содержат относительно тонкие акустические материалы или решетки, имеющие миллионы отверстий, которые создают акустический импеданс для порожденной двигателем звуковой энергии. Основная проблема, с которой сталкиваются инженеры, - как ввести эти тонкие и гибкие акустические материалы в конструктивные элементы реактивного двигателя и окружающую его гондолу, чтобы обеспечить необходимое ослабление шума.

Сотовые панели до сих пор являются популярными для использования в авиационных и космических летательных аппаратах, поскольку они относительно прочны и легковесны. Для акустических приложений целью является - ввести каким-то образом тонкие акустические материалы в структуру сотовой панели, с тем, чтобы сотовые ячейки стали закрытыми или покрытыми. Закрывание ячеек акустическим материалом создает акустическое сопротивление, на чем основан резонатор.

Один подход для включения тонких акустических материалов в сотовые панели связан с многослойной конструкцией. В этом подходе тонкий акустический лист помещен между двумя сотовыми пластинами и закреплен по месту, образуя единую структуру. Этот подход имеет те преимущества, что при этом можно использовать сложные конструкции из акустических материалов, которые являются ткаными, перфорированными или травлеными до точных размеров, а процесс закрепления является относительно простым. Однако недостатком этой конструкции является то, что прочность этой структуры ограничена сцеплением между двумя сотовыми пластинами и акустическим материалом. Кроме того, связывающая поверхность между двумя сотовыми пластинами ограничена площадью поверхности между краев сотового материала. Дополнительно, есть вероятность, что некоторые из отверстий акустического материала во время процесса закрепления могут быть закрыты избытком связующего вещества. Важно, чтобы отверстия закрыты не были, поскольку это может привести к потере активной акустической площади резонатора.

Второй подход использует относительно толстые сплошные вставки, которые по отдельности крепятся по месту внутри сотовых ячеек. Эти вставки, установленные по месту, просверливаются или обрабатываются иным образом для образования отверстий, которые необходимы для того, чтобы вставки функционировали как акустический материал. Этот подход устраняет необходимость связывать между собой две сотовые пластины. Результат представляет собой прочную структуру, в которой надежно закреплены вставки. Однако этот подход также имеет несколько недостатков. Например, главным недостатком является стоимость и сложность необходимости сверления миллионов отверстий в твердых вставках. Кроме того, относительно толстые сплошные вставки делают сотовый материал жестким и труднообрабатываемым для его преобразования в неплоскостные структуры, такие как гондолы для реактивных двигателей.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предложены сотовые акустические структуры, в которых отдельные листы акустического материала формуются в мембранные колпачки, которые вставляются в ячейки сотовой панели. Мембранные колпачки имеют фланцевую часть, которая существенно толще, чем акустический материал, и обеспечивает поверхность крепления, которая используется для присоединения мембранного колпачка к стенкам сотовой панели. Мембранные колпачки сначала удерживаются по месту внутри ячеек фрикционным замыканием между поверхностью крепления и стенками панели. Это фрикционное замыкание достаточно, чтобы удерживать мембранные колпачки в своем положении до тех пор, пока они не будут постоянно закреплены по месту посредством связующего вещества.

Акустические структуры по настоящему изобретению предназначены для размещения рядом с источником шума, таким как реактивный двигатель или другая силовая установка. Эти структуры включают в себя сотовую панель, которая имеет первый край, который должен быть расположен как можно ближе к источнику шума, и второй край, расположенный подальше от этого источника. Сотовая панель включает в себя множество стенок, которые продолжаются между первым и вторым краями сотовой панели. Стенки сотовой панели определяют множество ячеек, в которых каждая из ячеек имеет площадь поперечного сечения, измеренную перпендикулярно стенкам сотовой панели, и глубину, определенную расстоянием между упомянутыми первым и вторым краями.

В качестве признака настоящего изобретения мембранный колпачок расположен внутри по меньшей мере одной из ячеек сотовой панели и перекрывает полную площадь поперечного сечения ячейки. Мембранный колпачок выполнен из листа акустического материала, который имеет толщину и периметр. Этот лист, предпочтительно, прямоугольный по форме. Мембранный колпачок содержит резонаторную часть, которая имеет внешний край, расположенный смежно со стенками сотовой панели, и фланцевую часть, которая продолжается между внешним краем резонаторной части и периметром листа акустического материала. Фланцевая часть содержит поверхность крепления, которая сначала прикреплена к стенкам ячейки посредством фрикционного замыкания, образуя заготовку структуры. Поверхность крепления имеет ширину, и при этом ширина поверхности крепления по существу больше, чем толщина упомянутого акустического материала, так что она обеспечивает требуемую степень фрикционного замыкания между мембранными колпачками и стенками сотовой панели. Конечную акустическую структуру изготавливают путем обеспечения заготовки структуры и нанесения на поверхность крепления и на стенку ячейки связующего вещества для постоянного крепления мембраны по месту.

Настоящее изобретение обеспечивает ряд преимуществ по сравнению с существующими акустическими структурами из сотовых панелей. Например, между двумя сотовыми пластинами нет никакого шва, который ослабляет структуру. Мембранные колпачки внутри ячеек сотовой панели могут быть размещены на различных уровнях для обеспечения тонкой настройки ослабления шума на основе хорошо известной резонаторной теории Гельмгольца. В одной ячейке сотовой панели на различных уровнях может быть размещено множество мембранных колпачков с образованием множества полостей и импедансных решеток. В одной и той же структуре сотовой панели или даже внутри одной и той же ячейки сотовой панели могут быть использованы мембранные колпачки, выполненные из различных акустических материалов. Фланцевая часть обеспечивает относительно большую площадь поверхности крепления, обеспечивая надежное прикрепление мембранного колпачка к стенке ячейки в течение всего срока службы этой структуры. Кроме того, относительно тонкие и гибкие мембранные колпачки не уменьшают гибкость сотовой панели, что является важным фактором для гондол и других неплоскостных акустических структур.

Приведенные выше, а также множество других очевидных и сопутствующих преимуществ настоящего изобретения станут более понятными при обращении к нижеследующему подробному описанию, рассмотренному вместе с сопровождающими чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

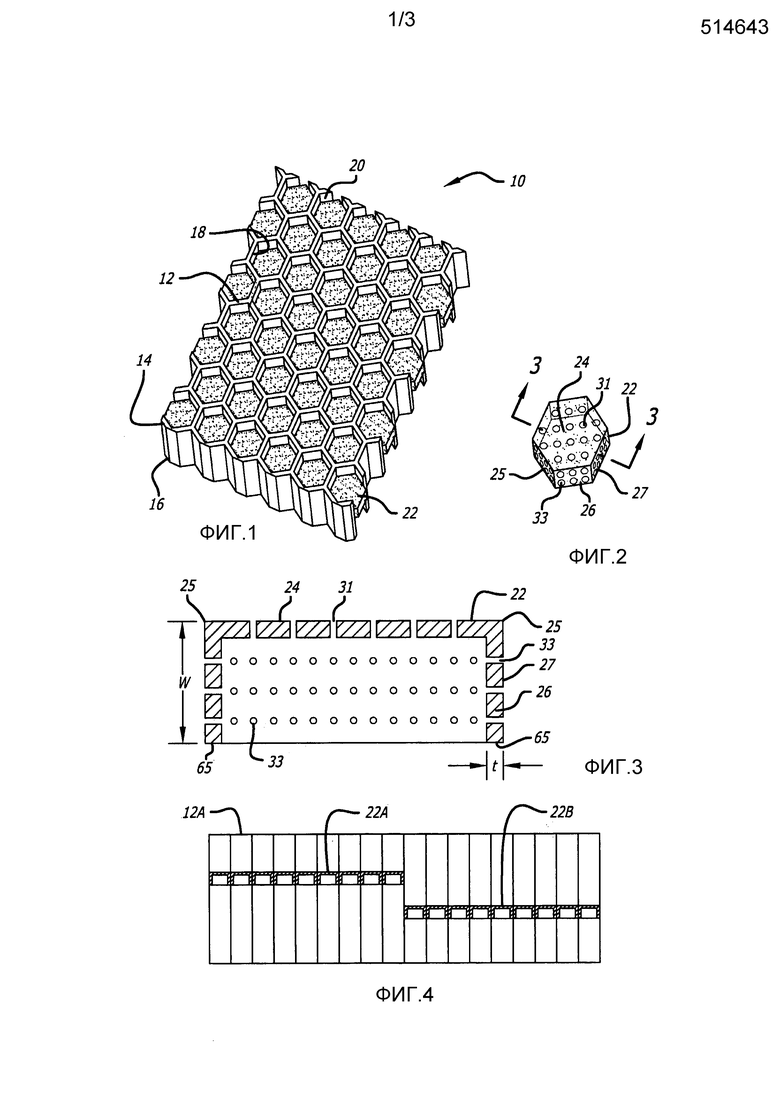

Фиг. 1 представляет собой вид в перспективе примерной акустической структуры в соответствии с настоящим изобретением.

Фиг. 2 представляет собой вид в перспективе примерного мембранного колпачка в соответствии с настоящим изобретением.

Фиг. 3 представляет собой вид поперечного сечения примерного мембранного колпачка по фиг. 2, выполненного по плоскости 3-3.

Фиг. 4 представляет собой вид поперечного сечения примерной акустической структуры в соответствии с настоящим изобретением, в которой два набора мембранных колпачков расположены внутри ячеек сотовой панели на двух различных глубинах.

Фиг. 5 представляет собой вид поперечного сечения примерной акустической структуры в соответствии с настоящим изобретением, в которой внутри каждой ячейки сотовой панели расположены два мембранных колпачка.

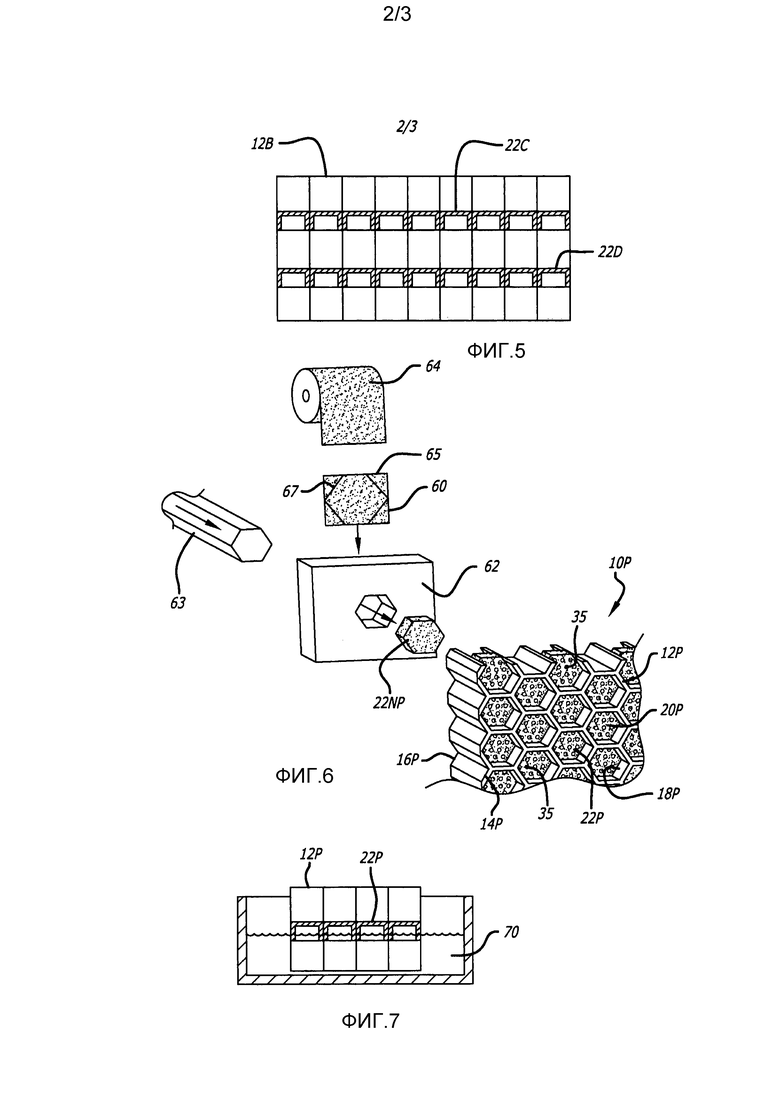

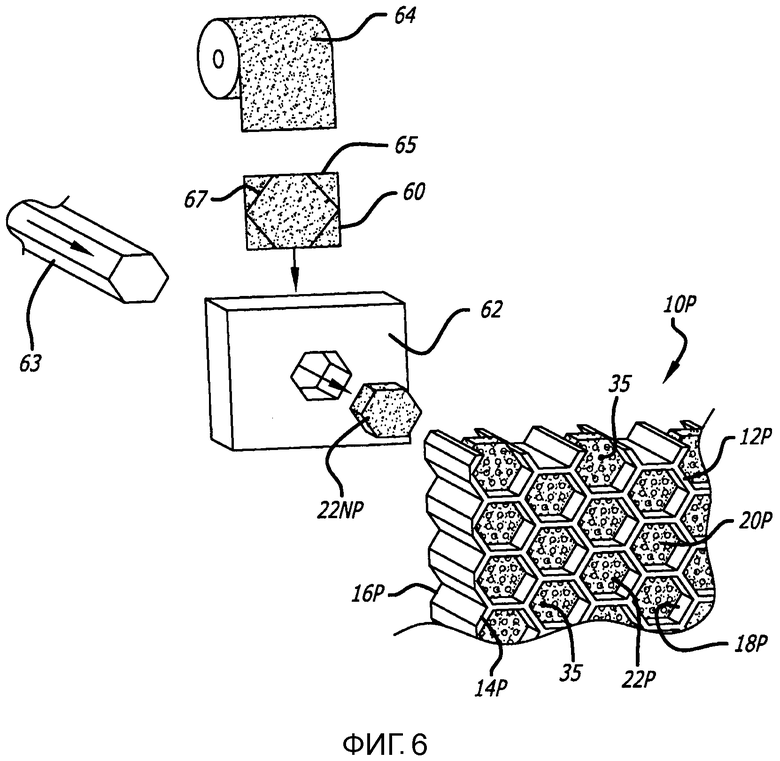

Фиг. 6 представляет собой схематичное представление части производственного процесса изготовления акустических структур, в котором мембранный колпачок сформирован из листа акустического материала и вставлен в сотовую ячейку, образуя заготовку структуры.

Фиг. 7 представляет собой вид сечения, показывающий примерный предпочтительный способ нанесения клеящего материала на поверхность крепления мембранного колпачка и стенки сотовой панели посредством погружения заготовки структуры в ванну со связующим веществом таким образом, чтобы в контакт со связующим веществом входил фланец мембранного колпачка, но не ее резонаторная часть.

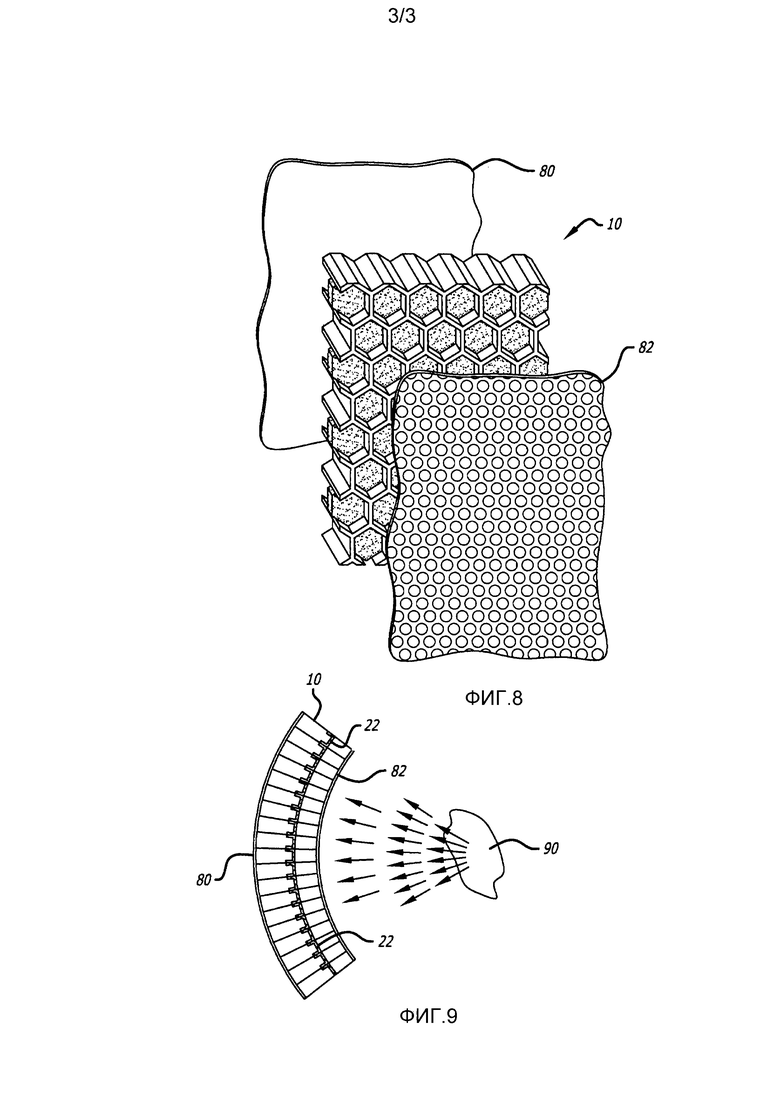

Фиг. 8 представляет собой вид в перспективе, показывающий участок сплошной внешней оболочки, акустическую структуру и перфорированную оболочку, которые собраны вместе с образованием акустической структуры того типа, который показан на фиг. 9.

Фиг. 9 представляет собой частичный вид сечения иллюстративной акустической структуры (гондолы), которая расположена рядом с источником шума (реактивный двигатель). Акустическая структура выполнена в виде акустической сотовой панели, расположенной между сплошной оболочкой и перфорированной оболочкой.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 и 8 позицией 10 показана примерная акустическая структура в соответствии с настоящим изобретением. Акустическая структура 10 включает в себя сотовую панель 12, имеющий первый край 14, который предназначен для расположения как можно ближе к источнику шума, и второй край 16. Сотовая панель 12 включает в себя стенки 18, которые продолжаются между двумя краями 14 и 16 и определяют множество ячеек 20. Каждая из ячеек 20 имеет глубину (называемую также толщиной основы), которая равна расстоянию между двумя краями 14 и 16. Каждая ячейка 20 имеет также площадь поперечного сечения, которая измеряется перпендикулярно стенкам 18 ячейки. Сотовая панель может быть выполнена из любого из обычных материалов, используемых для изготовления сотовых панелей, включая металлы, керамики и композитные материалы.

В качестве признака настоящего изобретения внутри ячеек 20 расположены мембранные колпачки 22. Предпочтительно, но не необходимо, чтобы мембранные колпачки 22 были расположены в большинстве, если не во всех из ячеек 20. В некоторых ситуациях для создания нужного эффекта может быть необходимым вставить мембранные колпачки 22 только в некоторые из ячеек. Альтернативно, может быть необходимо в одну ячейку вставить два или больше мембранных колпачка.

На фиг. 2 и 3 показан иллюстративный мембранный колпачок 22. Мембранный колпачок 22 сформирован из листа акустического материала сворачиванием этого листа в колпачок шестиугольной формы, которому приданы такие размеры, чтобы он соответствовал площадям поперечных сечений ячеек сотовой панели. Мембранный колпачок 22, как показано на фиг. 6, предпочтительно сформирован принудительным пропусканием листа 60 акустического материала через формирующую колпачок матрицу 62 с использованием пуансона 63. Лист 60, предпочтительно, прямоугольный по форме и вырезан из рулона акустического материала 64. Этот лист 60, как показано на фиг. 3, имеет толщину (t) и периметр 65. Размер и форма листа 60 могут широко изменяться в зависимости от размера и формы ячейки сотового материала, в которую вводится лист, толщины листа 60 и конкретного используемого акустического материала.

Обратимся к фиг. 2 и 3, мембранный колпачок 22 включает в себя резонаторную часть 24, которая имеет внешний край 25. Мембранный колпачок 22 дополнительно включает в себя фланцевую часть 26, которая имеет поверхность 27 крепления, которая изначально скреплена со стенками 18 ячейки посредством фрикционного замыкания, после чего выполнено постоянное крепление и использованием соответствующего связующего вещества. Поверхность 27 крепления имеет ширину W.

Ширина W поверхности крепления может быть изменена в зависимости от ряда факторов, включая площадь поперечного сечения ячеек, толщину акустического материала, тип акустического материала и связующего вещества. Для типичного сотового материала, имеющего ячейки величиной от ј до 1 дюйма (6,35-25,4 мм), подходящей является ширина поверхности крепления порядка от 0,05 до 0,5 дюйма (1,27-12,7 мм) для акустического материала, который имеет толщину порядка от 0,001 до 0,10 дюйма (0,025-2,54 мм). Для стандартных акустических материалов, имеющих толщину от 0,004 до 0,006 дюйма (0,1-0,15 мм), предпочтительна ширина поверхности крепления по меньшей мере в 0,2 дюйма (5 мм). Вообще, предпочтительно, чтобы ширина поверхности крепления была существенно больше, чем толщина акустического материала. «Существенно больше» означает, что ширина поверхности крепления является по меньшей мере в 5 раз больше, чем толщина акустического материала, а предпочтительно, по меньшей мере в 20 раз больше.

Для формирования мембранных колпачков могут быть использованы любые стандартные акустические материалы. Эти акустические материалы обычно поставляются в виде относительно тонких листов, которые являются перфорированной, пористой тканью или сетчатой тканью с открытыми ячейками, которая создана для обеспечения ослабления шума. Могут быть использованы перфорированные и пористые листы из различных материалов (металлы, керамика, пластмасса). В одном предпочтительном варианте исполнения акустический материал представляет собой сетчатую ткань с открытыми ячейками, которая соткана из мононитиевых волокон. Волокна могут быть выполнены из стекла, углерода, керамики или полимеров. Лишь несколькими примерами являются мононитиевые полимерные волокна, выполненные из полиамида, полиэстера, полиэтиленхлоротрифлюорэтилена (ECTFE), этилентетрафлюорэтилена (ETFE), полифениленсульфида (PPS), полифлюорэтиленпропилена (FEP), полиэфирэфиркетона (РЕЕК), полиамида 6 (Nylon 6, PA6) и полиамида 12 (Nylon 12, PA12). Для высокотемпературных применений предпочтительна сетчатая ткань с открытыми ячейками, выполненная из полиэфирэфиркетона. Сетчатые акустические ткани с открытыми ячейками и другие акустические материалы, которые могут быть использованы для формирования мембранных колпачков в соответствии с настоящим изобретением, имеются на рынке от большого множества коммерческих поставщиков. Например, листы сетчатой акустической ткани с открытыми ячейками могут быть получены от компании SEFAR America, Inc. (Штаб-квартира Отделения в Буффало - Buffalo Division Headquarters 111 Calumet Street Depew, NY 14043) под торговыми наименованиями SEFAR РЕТЕХ, SEFAR NIТЕХ и SEFAR РЕЕКТЕХ.

Другой предпочтительный вариант исполнения связан с использованием сплошных листов акустического материала, в котором перфорации выполнены в материале - либо до, либо после того, как сформирован мембранный колпачок. Хотя для этого варианта исполнения могут быть использованы металлы, керамики и пластики такого типа, который определен ранее, предпочтительно, чтобы этим акустическим материалом был РЕЕК или ему подобный химически стойкий полимерный материал, который пригоден для высокотемпературных применений. Листы или пленки материала РЕЕК имеются на рынке от множества поставщиков, таких как компания Victrex USA (Гринвиль, Юж. Каролина), которая производит листы РЕЕК под торговым наименованием VICTREX® РЕЕК™ polymer.

РЕЕК является кристаллическим термопластиком, который может быть обработан для формирования листов, которые находятся либо в аморфной, либо в кристаллической фазе. Пленки обычно имеют толщину от 0,001 до 0,006 дюйма (0,025-0,150 мм). По сравнению с пленками кристаллического РЕЕК пленки аморфного РЕЕК являются более прозрачными и более легко поддаются горячему формообразованию. Пленки кристаллического РЕЕК формируются нагревом пленок аморфного РЕЕК до температур выше «температуры стеклянного перехода» (Тg) аморфного РЕЕК в течение времени, достаточного для достижения степени кристалличности порядка от 30% до 35%. Пленки кристаллического РЕЕК имеют более высокие свойства по химическому сопротивлению и сопротивлению износу, чем аморфные пленки. Кроме того, пленки кристаллического РЕЕК менее гибкие и имеют большую восстанавливаемость. Восстанавливаемость есть сила или постоянное формовосстанавливающее усилие, которое испытывает свернутая пленка в направлении возврата в свою первоначальную, перед тем как быть свернутой, (плоскую) форму.

В качестве мембранных колпачков могут быть использованы и кристаллические, и аморфные пленки РЕЕК при условии, что при создании конкретного мембранного колпачка для конкретной ячейки сотового материала принимается во внимание разница в гибкости и восстанавливаемости между этими двумя материалами. Вообще, требуется более толстая пленка аморфного РЕЕК для получения мембранного колпачка, который имеет такую же степень фрикционного замыкания, что и обеспеченная более тонкой кристаллической пленкой. Например, если определено, что для обеспечения адекватного фрикционного замыкания мембранного колпачка конкретной конфигурации требуемую жесткость и восстанавливаемость имеет пленка кристаллического РЕЕК, которая толщиной 0,002 дюйма (0,051 мм), то чтобы добиться фрикционного замыкания такой же степени, необходимо будет использовать аморфную пленку, которая толщиной 0,003 дюйма (0,076 мм) или более.

Сплошные РЕЕК-пленки из или другого пластика могут быть перфорированы, используя любую технику, которая обеспечивает множественные отверстия в сплошной пленке. Перфорации или отверстия могут быть просверлены механически или выполнены с использованием химикалий. Предпочтительно, чтобы перфорации были выполнены посредством лазерного «высверливания» отверстий в относительно толстой РЕЕК-пленке. В одном варианте исполнения плоский лист РЕЕК-пленки просверлен лазером с получением нужного количества перфораций до формирования из пленки мембранного колпачка. Преимущество этой процедуры заключается в том, что обеспеченная пленкой плоская поверхность во время операции сверления более легко позволяет удерживать лазерный луч сфокусированным на этой пленке. Кроме того, при этом резонаторная часть и фланцевая часть мембранного колпачка перфорируются без необходимости перефокусировки лазера. Показанный на фиг. 3 мембранный колпачок включает в себя перфорации или отверстия 31 и 33, соответственно, в резонаторной части 24 и во фланцевой части 26. Дополнительное преимущество предварительного сверления всей пленки до ее изгиба в форму мембранного колпачка заключается в том, что отверстия 33 во фланцевой части 26 обеспечивают добавленную площадь поверхности и отверстия, куда может заходить связующее вещество для улучшения прикрепления фланца к стенке ячейки.

В другом варианте исполнения резонаторная часть мембранного колпачка не просверливается лазером до тех пор, пока этот мембранный колпачок не будет вставлен в сотовую панель. Как показано на фиг. 6, сплошной лист 60 материала РЕЕК сформован в мембранный колпачок 22NP («не перфорированный») и вставлен в сотовую ячейку 12Р. После этого резонаторная часть мембранного колпачка перфорируется посредством лазерного сверления для получения отверстий 35. Лазерное сверление резонаторной части может быть проведено до или после того, как мембраны будут наглухо закреплены в сотах. Предпочтительно, чтобы лазерное сверление было отложено до тех пор, пока мембраны не будут наглухо закреплены по месту. Преимущество этой процедуры заключается в том, что в некоторых ситуациях, особенно тогда, когда в пленке необходимо иметь многочисленные отверстия, можно использовать более тонкую пленку, чем это возможно, когда мембранная пленка предварительно просверлена. Включение многочисленных отверстий в пленку чревато уменьшением жесткости и уровня восстанавливаемости пленки, так что результирующее фрикционное замыкание мембраны внутри ячейки также будет ослаблено. Соответственно, откладыванием сверления отверстий до момента после того, как мембрана будет вставлена, зафиксирована фрикционным замыканием и наглухо закреплена внутри ячейки, можно получить максимальную восстанавливаемость и фрикционное замыкание, которое возможно для данной пленки. Кроме того, лазерное сверление отверстий после того, как мембраны будут вставлены на место, исключает возможность того, что перфорации будут непреднамеренно блокированы неправильно нанесенным связующим веществом. Недостаток этого варианта исполнения заключается в том, что резонаторная часть свернутой мембраны может быть не совсем плоской, так что лазер во время операции сверления, возможно, надо будет перефокусировать.

Мембранные колпачки 22 могут быть вставлены в сотовую ячейку с обеспечением широкого множества акустических конфигураций. Этапы сворачивания (свертывания) листа гибкого материала для формирования упомянутого мембранного колпачка и вставки упомянутого мембранного колпачка в ячейку могут выполняться вместе. Например, мембранные колпачки могут быть расположены внутри сотовой ячейки 12а на различных уровнях, как показано позициями 22а и 22b на фиг. 4. Этот тип конструкции позволяет производить «тонкую настройку» свойств акустической структуры по ослаблению шума. Двухуровневая конструкция, показанная на фиг. 4, приведена лишь в качестве примера широкого разнообразия возможных многоуровневых мембранных конфигураций, которые возможны в соответствии с настоящим изобретением. Как будет понятно специалистам в данной области, количество различных возможных уровней положения перегородок чрезвычайно велико, и они могут быть подогнаны под удовлетворение конкретных требований по ослаблению шума.

Другой пример вставляемой конфигурации мембранных колпачков 22 показан на фиг. 5. В этой конфигурации в сотовую ячейку 12b вставлены два набора мембранных колпачков 22с и 22d, так чтобы обеспечить каждую ячейку двумя мембранными колпачками. Как очевидно, возможны многочисленные дополнительные конфигурации, в которых в данную ячейку вставлены три или больше мембранных колпачков. Кроме того, показанная в качестве примера на фиг. 4 конструкция многоуровневого ввода может быть скомбинирована с показанной в качестве примера на фиг. 5 конструкцией множественных вставок в ячейку, давая неограниченное количество возможных конфигураций вставок мембранных колпачков, которые могут быть использованы, чтобы тонко настроить акустическую структуру и обеспечить для данного источника шума оптимальное ослабление шума.

Как упоминалось ранее, предпочтительный способ вставки мембранных колпачков в сотовую ячейку показан на фиг. 6, где мембранный колпачок предварительно отформован с использованием сворачивающей колпачок матрицы 62 и пуансона 63. Ссылочные позиции, использованные для идентификации сотовой структуры на фиг. 6, являются теми же самыми, что и на фиг. 1, за исключением того, что они содержат букву "р", указывающую на то, что эта структура является структурой заготовки, в которой мембранные колпачки еще не прикреплены к стенкам ячейки наглухо.

Следует заметить, что использование сворачивающей колпачок матрицы 62 для формирования мембранного колпачка из отдельных листов акустического материала является предпочтительным, но не необходимым. Можно использовать сотовую ячейку как матрицу и формировать мембранный колпачок просто принудительным вводом листа 60 в ячейки, используя пуансон 63. Однако края многих сотовых панелей получаются относительно «рваными», потому что во время производственного процесса эти панели обычно вырезаются из более большого блока сот. Поэтому, когда плоский лист материала принудительно вводится прямо в ячейку, края сот стремятся захватить, разорвать и загрязнить акустический материал. Соответственно, если необходимо, сворачивающую колпачок матрицу можно исключить, но только если края сот обработаны, чтобы удалить неровность или рваность краев.

Важно, чтобы размер и/или форма листа акустического материала, а также размер и/или форма пуансона и/или матрицы (или просто пуансона, если матрица не используется) были выбраны таким образом, чтобы мембранный колпачок мог быть введен в ячейку без повреждения акустического материала, притом чтобы, в то же время, обеспечивался достаточный фрикционный контакт между поверхностью крепления и стенкой ячейки для удержания мембранного колпачка по месту во время последующей обработки структуры заготовки. Для определения различных размеров и форм акустических листов, которые требуются для достижения необходимого фрикционного замыкания или удержания мембранных колпачков по месту в структуре заготовки до окончательного скрепления поверхности крепления со стенкой ячейки посредством связующего вещества может использоваться обычное экспериментирование. Степень фрикционного замыкания или удержания должна быть достаточной, чтобы удерживать мембранные колпачки от выпадения из сотовой ячейки, даже если структура заготовки во время обработки случайно упадет.

При стандартной композитной ⅜-дюймовой сотовой панели, изготовленной из обычных материалов, таких как фибергласс, фенол, Nomex и алюминий, лист пленочного материала из полиэфирэфиркетона (толщиной от 0,001 до 0,015 дюйма (0,025-0,381 мм)) может быть прямоугольным 65 или иметь форму 67, соответствующую форме ячейки, как показано на фиг. 6. В прямоугольном листе прямоугольник должен иметь размеры в диапазоне от 0,50-0,70 дюйма (12,7-17,8 мм) на 0,60-0,80 дюйма (15,2-20,3 мм). Для пленочного материала, который вырезан так, чтобы соответствовать ячейке, лист должен быть бóльшим на величину, достаточную для того, чтобы обеспечить мембранный колпачок, имеющий требуемую ширину фланцевой части. Что касается прямоугольных листов, которые сворачиваются в мембранный колпачок, то предпочтительно, чтобы такой лист акустического материала не был бы с зазубринами или как-нибудь разрезан, чтобы увеличить сворачиваемость листа. Было найдено, что листы без зазубрин, свернутые в мембранные колпачки, которые имеют по поверхностям крепления складки, которые увеличивали связывание мембранных колпачков со стенками сотовых ячеек. Кроме того, зазубренность позволяет снять часть направленного наружу напряжения или формовосстанавливающего усилия (восстанавливаемость), которое в противном случае присутствовало бы во фланцевой части мембранного колпачка. Эта направленная наружу восстанавливающая сила или формовосстанавливающее усилие есть результат того, что полимер в свернутом листе по своей природе восстанавливает форму назад в направлении развернутого положения. Эта направленная наружу сила или восстанавливаемость является важной составляющей фрикционного замыкания между мембранным колпачком и стенкой ячейки.

Фрикционное замыкание мембранного колпачка достигается в результате использования комбинации размера фланца, жесткости/восстанавливаемости пленки и уплотнения мембранного материала в углах сотовой ячейки. Шестиугольные мембранные колпачки, которые образованы из прямоугольных листов материала 65, как правило, имеют излишек материала, который может быть сжат в углах ячейки с обеспечением дополнительного фрикционного замыкания, когда используются относительно тонкие пленки с низкой восстанавливаемостью. Для того чтобы уменьшить вес и образование складок пленки, предпочтительно, чтобы листы пленки, используемые для формирования мембранного колпачка, имели периметр (позиция 67 на фиг. 5), который как можно сильнее напоминает конечную форму мембранного колпачка, так чтобы можно было образовать более равномерный фланец. В этой предпочтительной конфигурации размер фланца и восстанавливаемость пленки по существу полностью обеспечивают фрикционное замыкание мембранного колпачка к стенке ячейки. Для этого типа предпочтительной конфигурации мембранного колпачка материалы, которые более гибкие и имеют меньшую восстанавливаемость, обычно требуют бóльших фланцев, чем материалы, которые менее гибкие и имеют бóльшую восстанавливаемость.

Степень фрикционного замыкания мембраны к сотовой ячейке может быть измерена установкой на мембраны пробных грузов и определением, наблюдается ли какое-либо результирующее смещение этой мембраны. Например, считается, что мембрана зафиксирована фрикционным замыканием на стенке сотовой ячейки с приемлемой величиной усилия крепления, если она проходит следующий тест. Сверху на сухую мембрану со стороны ее вставки помещается испытательный груз в 27 граммов. Сила фрикционного замыкания считается приемлемой, когда эта сухая мембрана будет выдерживать 27 граммов без соскальзывания вниз вдоль сотовой ячейки. В иллюстративной проверке 27 граммовый испытательный груз представляет собой стальной брусок длиной 2,0 дюйма (50,8 мм), который имеет в диаметре 0,368 дюйма (9,35 мм).

Что касается РЕЕК-пленок (толщиной от 0,001 до 0,015 дюйма (0,025-0,381 мм)), то все такие пленки достаточно гибкие для того, чтобы их можно было формовать в мембранные колпачки. Однако конкретная пленка, которая будет использоваться для мембранного колпачка конкретного размера и формы, будет определена изменением восстанавливаемости пленки посредством вариации толщины и типа пленки (кристаллическая или аморфная), а также вариацией ширины фланца для установления такой комбинации восстанавливаемости пленки и ширины фланца, которая необходима для фрикционного замыкания мембраны к стенкам ячейки.

Количество и размер отверстий, которые высверлены в мембранном колпачке, а также рисунок расположения отверстий могут изменяться в зависимости от требуемых конечных акустических свойств акустической структуры. Отверстия или перфорации обычно изменяются в размерах от 0,002 до 0,015 дюйма (0,050-0,381 мм), и, предпочтительно, являются круговыми по форме. При необходимости могут быть использованы отверстия, которые не являются круговыми. Другие применимые формы отверстий включают в себя эллиптические, квадратные или щелевые. Количество отверстий, просверленных в резонаторной части, будет изменяться в зависимости от размера отверстия и требуемых акустических свойств. Для отверстий, которые имеют от 0,002 до 0,015 дюйма (0,050-0,381 мм) в диаметре, предпочтительно, чтобы количество отверстий для большинства приложений, связанных с акустикой, находилось в диапазоне от 100 до 700 на кв. дюйм. Предпочтительно, чтобы количество отверстий и размер отверстий выбирались таким образом, чтобы обеспечить величину удельного акустического импеданса (в рейлах) и нелинейный коэффициент, необходимый для конкретной акустической задачи. Нелинейный коэффициент будет увеличиваться по мере уменьшения бóльших отверстий, чтобы удовлетворить требованиям по рейлам, в то время как более низкий нелинейный коэффициент будет достигнут увеличением количества меньших отверстий, чтобы удовлетворить тем же требованиям по рейлам.

Площадь поверхности отверстий должна поддерживаться ниже 20% от общей площади поверхности резонаторной части, с тем чтобы сохранять целостность пленки и обеспечивать достаточную восстанавливаемость для фрикционного замыкания к стенкам ячейки. При необходимости количество и размер отверстий между резонаторной частью и фланцевой частью может изменяться. Это дает возможность использовать в резонаторной части одну конфигурацию отверстий, чтобы максимизировать акустические свойства, в то же время позволяя использовать во фланце другую конфигурацию отверстий для максимизации адгезивного взаимодействия и результирующего крепления к стенке ячейки.

Позицией 10 на фиг. 6 показана структура заготовки, в которой мембранные колпачки 22 удерживаются по месту только посредством фрикционного замыкания. Как упоминалось выше, фрикционное замыкание должно быть достаточным для того, чтобы надежно удерживать мембранные колпачки в своем положении до тех пор, пока они не смогут быть соединены наглухо с использованием соответствующего связующего вещества. Используемое связующее вещество может быть любым из обычных связующих веществ, которые используются в производстве сотовых панелей. Предпочтительные связующие вещества включают в себя те из них, которые являются устойчивыми при высоких температурах (300-400°F (150-200°С)). В качестве примера, связующие вещества включают в себя эпоксидные смолы, акриловые смолы, фенольные смолы, цианоакрилаты, клеи BMI, полиамидимиды и полиимиды.

Связующие вещества могут быть нанесены на поверхность крепления и/или на поверхность стенки ячейки с использованием множества известных способов нанесения связующих веществ. При этом важным соображением является то, что связующее вещество должно быть выборочно нанесено только на фланцевую поверхность крепления и/или на поверхность стенки ячейки, а не резонаторную часть мембранного колпачка. Нанесение связующего вещества на резонаторную часть приведет к закрыванию или по крайней мере к сокращению размера отверстий в ячеечном или ином акустическом материале. Может быть использована любая процедура нанесения связующего вещества, которая может обеспечить его выборочное нанесение на поверхность крепления и/или на поверхность стенки ячейки.

Примерная процедура нанесения связующего вещества показана на фиг. 7. На этой иллюстративной процедуре сотовая ячейка 12р просто погружается в резервуар 70 связующего вещества таким образом, чтобы в это связующее вещество были погружены только фланцевые части мембранных колпачков 22р. Было найдено, что связующее вещество может быть точно нанесено на поверхность крепления и/или на поверхность стенки ячейки с использованием этой процедуры погружения, при условии, что до погружения мембранные колпачки были расположены точно на одном и том же уровне. Для мембранных колпачков, расположенных на различных уровнях, требуется множество этапов погружения. В качестве альтернативы, связующее вещество может быть нанесено с использованием щетки или посредством иного способа в соответствии с конкретными условиями. Некоторые из этих способов могут быть использованы для покрытия связующим веществом стенок основы до того, как вставлен мембранный колпачок. В качестве альтернативы, связующее вещество может быть нанесено на материал мембраны посредством трафаретной печати и выдержано перед ее введением в основу.

Было найдено, что процедура погружения, используемая для нанесения связующего вещества, как это показано на фиг. 7, работает особенно хорошо, поскольку любые складки, присутствующие в свернутых листах акустического материала, обеспечивают образование между поверхностью крепления и стенкой ячейки небольших каналов, которые способствуют тому, чтобы связующее вещество под действием капиллярного эффекта просачивалось вверх. Это просачивание вверх приводит к образованию «прожилки» в области соприкосновения внешнего края резонаторной части со стенкой ячейки. Образование прожилок связующего вещества на краю резонаторной части не только обеспечивает хорошее соединение со стенкой ячейки, но и обеспечивает четко определенную границу между связующим веществом и резонаторной частью, что гарантирует, что акустические свойства резонаторной части не подвергнутся отрицательному воздействию со стороны связующего вещества.

Акустическая структура в соответствии с настоящим изобретением может быть использована в самых различных ситуациях, в которых требуется ослабление шума. Эти структуры хорошо подходят для использования в силовых установках, где ослабление шума обычно является проблемой. Сотовая панель является относительно легковесным материалом. Соответственно, акустические структуры по настоящему изобретению особенно хорошо подходят для использования в авиационных системах. Поэтому в одном из аспектов настоящее изобретение относится к самолету, содержащему акустическую структуру, изготовленную заявляемым способом. Примеры использования акустической структуры включают в себя гондолы для реактивных двигателей, обтекатели для больших турбин или поршневых двигателей и связанные с ними акустические структуры.

Базовой акустической структуре по настоящему изобретению - обычно термоформовкой - придается конечная форма гондолы двигателя, а затем к внешним краям сформированной акустической структуры посредством слоя (слоев) связующего вещества крепятся оболочки или листы внешнего материала. Эта завершенная таким образом многослойная структура выдерживается в фиксирующем инструменте, который сохраняет сложную форму гондолы во время крепления. Например, как показано на фиг. 8, акустическая структура 10 посредством термоформовки преобразуется в конечную форму гондолы двигателя. Многослойная часть выполнена помещением сплошного листа или оболочки 80 в скрепляющий инструмент. Затем на оболочку наносится слой связующего вещества. За этим следует добавление сформованной акустической структуры 10. Добавляется второй слой связующей пленки, а потом - верхняя оболочка 82. Она завершает многослойную структуру. Сборка скрепляется посредством тепла и давления. Конечная форма гондолы корректируется с помощью скрепляющего инструмента. После этого панель адаптируется по форме вокруг реактивного двигателя, который схематично показан на фиг. 9 под позицией 90.

Ниже следуют практические примеры.

ПРИМЕР 1

Следующий пример содержит подробности, касающиеся иллюстративной акустической сотовой панели с мембранными колпачками в соответствии с настоящим изобретением. Обычные специалисты в данной области поймут, что может быть использованно широкое множество размеров, сотовых материалов, акустических сетчатых материалов и связующих веществ. Вообще говоря, конкретное структурное и акустическое применение будет определять различные конструктивные требования, которые включают в себя плотность основы, глубину мембраны, акустический импеданс, толщину основы, длину пластины, ширину пластины и размеры сетчатого материала.

ИЛЛЮСТРАТИВНЫЙ ПРОДУКТ СОТОВОЙ ОСНОВЫ

Иллюстративная основа акустического мембранных колпачков была изготовлена из фиберглассовой сотовой панели с ячейками в ⅜ дюйма (9,5 мм). Мембраны были расположены на расстоянии 0,5 дюйма (12,7 мм) от края основы, которая была толщиной 1,25 дюйма (31,8 мм). Было найдено, что акустический импеданс основы мембраны равнялся 70 рейлам.

МАТЕРИАЛЫ

Сотовая панель была поставлена компанией Hexcel Corporation (Дублин, Калифорния) и идентифицирована номером детали HRP- ⅜-4,5 фунта на куб. фут (0/90-градусная фиберглассовая архитектура с фенольной смолой). Плотность сотовой панели составляла 4,5 фунта на куб. фут (72,1 кг/куб. м).

Акустическая сетка была получена от компании SEFAR America, Inc и была идентифицирована номером детали 17-2005-W022 (неметаллическая тканая сетка с акустическим импедансом в диапазоне от 45 до 64 рейлов).

Связующее вещество было получено от компании Hexcel Corporation и идентифицировано номером детали 899-55. Связующее вещество - полиамидимидного семейства, которое является запатентованным материалом. При необходимости могут быть использования другие связующие вещества, такие как эпоксидные смолы, акриловые смолы, фенольные смолы, цианоакрилаты и полиимиды.

РАЗМЕРЫ АКУСТИЧЕСКОЙ ОСНОВЫ БЫЛИ СЛЕДУЮЩИМИ

Размер ячейки основы: Типичный размер ячейки был 0,396 дюйма (10,1 мм) - внутренние размеры шестиугольника от стенки до стенки. Типичная толщина пластины была 1,25 дюйма (31,8 мм). Вставленная в шестиугольные ячейки сетка обычно имела прямоугольную форму 0,70 дюйма на 0,65 дюйма (17,8 на 16,5 мм). Сетка была свернута с образованием колпачка и вставлена в сотовую ячейку. Верхняя часть колпачка соответствует форме и размеру ячейки (шестиугольная форма с внутренними размерами 0,396 дюйма (10,1 мм)). Боковая сторона колпачка соответствует стенке сотовой ячейки для адгезивного крепления. Боковые стороны колпачка типично равны 0,1875 дюйма (4,76 мм) в длину и для крепления мембранного колпачка к сотовой ячейке погружаются в связующее вещество.

ПОГРУЖЕНИЕ В СВЯЗУЮЩЕЕ ВЕЩЕСТВО И ПРОЦЕСС СУШКИ

Основа сотовой панели с вставленными в каждую ячейку мембранными колпачками погружается следующим образом:

a) основа помещается в ванну со связующим веществом, при этом верхняя часть мембраны расположена сверху;

b) пластина опускается на заданный уровень, что позволяет связующему веществу подниматься вверх по толщине сотовой пластины и закрывать донные стороны колпачков;

c) при погружении уровень подъема связующего вещества по боковой стороне колпачка обычно равен 0,150 дюйма (3,81 мм). Связующее вещество капиллярно поднимется обычно на последние 0,0375 дюйма (0,95 мм), закроет, заблокирует волокна сетки и скрепит мембрану со стенкой сотовой ячейки.

Цикл сушки связующего вещества – следующий.

Сразу же после погружения и слива основа помещается в печь с температурой 300°F (149°С). Связующее вещество подвергается циклу сушки в течение 30 минут при температуре 300°F (149°С), в течение 30 минут при температуре 350°F (177°С) и в течение 30 минут при температуре 400°F (204°С).

АКУСТИЧЕСКИЕ ИСПЫТАНИЯ СЕТКИ И ОСНОВЫ МЕМБРАНЫ

1. Вышеупомянутые сетки, поставленные компанией SEFAR America, Inc., могут быть настроены поставщиком для обеспечения диапазона акустического импеданса от 25 до 120 рейлов.

2. Диапазон акустического импеданса для основы мембраны также может быть настроен количеством нанесенного на сетку связующего вещества. Возьмем для примера 50-рейловую сетку, которая введена в сотовую ячейку. Предположим, что при погружении уровень подъема связующего вещества по боковым сторонам колпачков доходит до 0,100 дюйма (2,54 мм). Тогда дополнительная незаблокированная сетка над линией связующего вещества уменьшит конечный импеданс основы типично до 42 рейлов. Это был бы самый низкий импеданс, возможный при данной конструкции. Если связующее вещество заполняет ячейку до уровня 0,1875 дюйма (4,76 мм), то типичный импеданс будет равен 70 рейлам.

ПРОВЕРОЧНЫЕ МЕТОДИКИ ДЛЯ СЕТКИ И ОСНОВЫ

Для акустической оценки могут быть использованы две методики. Для измерения воздухопроницаемости используется рейлометр или индивидуальная вакуумная проверка ячейки. Единицы измерения рейлометра есть рейлы, а единицы измерения вакуума отдельной ячейки есть килопаскали. В нижеследующей таблице приведены результаты акустической оценки акустических сотовых панелей с мембранными колпачками, в которых колпачки представляли собой только сетку (без связующего вещества) и в которых колпачки были закреплены по месту посредством связующего вещества, как описано выше.

Вакуумные отсчеты только для сетки производились с использованием 0,250-дюймовой (6,35 мм) вакуумной контрольной головки ID, при этом сетка была «залита до отверстия». Вакуумные отсчеты для мембранной основы производились внутри одной ⅜-дюймовой перегораживаемой ячейки. Это аналогично 0,396-дюймовой (10,1 мм) контрольной головке ID. Вакуумная головка была откалибрована следующим образом: вакуумный отсчет в открытом относительно атмосферы состоянии - 20 кПа, а при полностью изолированном относительно атмосферы состоянии - 80 комплекта поставки.

Следует заметить, что показания акустического импеданса уменьшаются по мере того, как увеличивается площадь сетки (много отверстий). Типичная резонаторная сетка имеет открытую область от 2 до 4%. Когда звуковые волны проходят через акустическую сетку, давление волн вынуждает частицы сетки двигаться. Звуковой импеданс есть отношение давления к скорости частицы, которую оно создает в сетке. Другими словами, акустический импеданс есть давление звуковых волн на сетку, деленное на мгновенную скорость частицы сетки. Как упоминалось выше, при этом единицей измерения для акустического импеданса является рейл. На самом деле единицы измерения «релей» выражаются в «паскаль-секундах на метр». Акустический импеданс и перепад вакуумметрического давления через сеточный материал есть функция открытой площади (количество и размер отверстий на единицу площади).

Например, при использовании сетки SEFAR деталь номер 17-2005-W022 перепад давления для разных размеров площадей сторонам круговых ячеек в основах мембраны (подготовленных, как описано выше) был следующим:

Эта таблица показывает, что с площадью ячейки количество отверстие возрастает, а перепад давления при большей ячейке мембраны уменьшается.

Сетка SEFAR деталь номер 17-2005-W022, использованная в иллюстративной основе перегородки, как было описано выше, имела в ячейке мембранного колпачка отверстие диаметром 0,355 дюйма (9,0 мм), что дало вакуумметрические отсчеты в 31 кПа и отсчет по рейлам для этой конструкции - в 70 рейлов.

Когда измерялся перепад вакуумметрического давления на акустической сети с ⅜-дюймовыми сотовыми ячейками, отсчеты могут лежать в диапазоне от 25 до 35 килопаскалей, а акустический импеданс сети в ⅜-дюймовой сотовой ячейки будет находиться в диапазоне от 50 до 120 рейлов.

Из вышеприведенного примера очевидно, что использование различных количеств связующего вещества для крепления мембранных колпачков к сотовой панели наделяет нас возможностью увеличивать или уменьшать эффективную величину площади сетки в шестиугольной ячейке. Это позволяет управлять рейлами величины акустического импеданса. Например, допустим, в мембранном колпачке используется 60-рейловая сетка. Тогда импеданс ячейки может быть понижен до 50 рейлов, если позволить оставить сетку вокруг верхних сторон колпачка непокрытой связующим веществом. Этот подход создает бóльшую открытую площадь сетки в ячейке и понизит эффективный акустический импеданс. Если связующее вещество полностью покрывает боковые стороны и часть радиуса между вертикальными сторонами колпачка и горизонтальным верхом мембранного колпачка, то импеданс повысится до 75 рейлов.

ПРИМЕР 2

Акустические структуры построены таким же самым образом, что и в примере 1, за исключением того, что сеточный материал из полиэфирэфиркетона (РЕЕК) был замещен сплошными пленками кристаллического полимера VICTREX® РЕЕКТМ. Сплошные пленки имеют толщину между 0,001 и 0,015 дюйма (0,025-0,381 мм). Пленки разрезаны таким образом, чтобы образовались шестиугольные листы, которые были бы на от 0,1 до 0,4 дюйма (2,54-10,16 мм) больше, чем внутренний размер шестиугольной ячейки в 0,396 дюйма (10,1 мм). Этим обеспечивается, что мембранные колпачки имеют фланцевые участки, которые изменяются по ширине в диапазоне от около 0,1 дюйма до 0,4 дюйма (2,54-10,16 мм). Шестиугольные листы РЕЕК были сформованы в мембранные колпачки, которые имеют резонаторную часть, которая соответствует 0,396-дюймовому (10,1 мм) внутреннему размеру шестиугольной ячейки. В сотовую панель вставлены разные мембранные колпачки. После этого адекватное фрикционное замыкание к сотовой панели проверяется с использованием методики контроля, которая была упомянута ранее, в соответствии с которой на мембрану помещается груз в 27 граммов. Те мембраны, которые прошли проверку и остаются зафиксированными фрикционным замыканием в сотовой панели, являются пригодными для массового производства и вставки в сотовую панель для окончательного клеевого соединения, как это указано в примере 1. После клеевого соединения резонаторные части перегородок подвергаются лазерному сверлению для получения перфорированного мембранного колпачка, имеющего от 100 до 700 отверстий на кв. дюйм, размеры которых в диаметре изменяются в диапазоне от 0,002 до 0,015 дюйма (0,051-0,381 мм).

ПРИМЕР 3

Акустические структуры построены таким же самым образом, что и в примере 1, за исключением того, что сплошные пленки кристаллического материала VICTREX® РЕЕКТМ были «просверлены» лазером до сворачивания в мембранные колпачки, чтобы получить перфорированные пленки, имеющие от 100 до 700 отверстий на кв. дюйм, размеры которых в диаметре изменяются в диапазоне от 0,002 до 0,015 дюйма (0,051-0,381 мм).

По ознакомлении с описанными таким образом примерными вариантами выполнения настоящего изобретения специалистам в данной области должно быть понятно, что приведенные описания являются лишь иллюстративными и что в объеме настоящего изобретения в них могут быть внесены другие многочисленные альтернативные варианты, адаптации и изменения. Соответственно, настоящее изобретение ограничено не вышеприведенными предпочтительными вариантами исполнения и примерами, а лишь нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЧАТЫЕ АКУСТИЧЕСКИЕ СТРУКТУРЫ С МНОЖЕСТВОМ СТЕПЕНЕЙ СВОБОДЫ | 2017 |

|

RU2707658C1 |

| Способ изготовления заготовки акустической структуры | 2017 |

|

RU2699298C2 |

| АКУСТИЧЕСКАЯ СТРУКТУРА | 2013 |

|

RU2636086C2 |

| Звукопоглощающая конструкция для авиационного двигателя | 2021 |

|

RU2767483C1 |

| СТРУКТУРА С АКТИВНЫМИ АКУСТИЧЕСКИМИ ОТВЕРСТИЯМИ | 2013 |

|

RU2632252C2 |

| СРАЩИВАНИЕ ИСКРИВЛЕННЫХ АКУСТИЧЕСКИХ СОТОВЫХ СТРУКТУР | 2013 |

|

RU2588205C2 |

| ЗАКРЕПЛЕНИЕ МЕМБРАН В ЗВУКОПОГЛОЩАЮЩЕЙ СОТОВОЙ КОНСТРУКЦИИ | 2012 |

|

RU2594657C2 |

| АКУСТИЧЕСКАЯ СТРУКТУРА С УВЕЛИЧЕННЫМ ДИАПАЗОНОМ ПОДАВЛЕНИЯ | 2013 |

|

RU2596960C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ С РАЗНОВЫСОТНЫМ ЗАПОЛНИТЕЛЕМ РАЗЛИЧНОЙ КОНФИГУРАЦИИ | 2024 |

|

RU2825661C1 |

| АКУСТИЧЕСКИЕ СТРУКТУРЫ С МНОЖЕСТВОМ СТЕПЕНЕЙ СВОБОДЫ | 2016 |

|

RU2670709C9 |

Изобретение относится к акустике, в частности к звукопоглощающим панелям для гондол двигателей самолетов. Акустическая панель содержит сотовую панель, имеющую ячейки, в которых размещены мембранные колпачки. Мембранные пластиковые колпачки сформированы из листов гибкого материала, который может быть перфорирован до того или после того, как этот материал вставлен в сотовую панель. Гибкий материал достаточно гибок, чтобы его можно было свернуть в форму мембранного колпачка. Кроме того, этот гибкий материал имеет такую ширину поверхности крепления и такую восстанавливаемость материала, которые позволяют обеспечить фрикционное замыкание и фиксацию мембранного колпачка к ячейке сотовой панели, когда колпачок вставлен в сотовую панель, во время изготовления акустической структуры. После того как колпачки вставлены в ячейки сотовой панели, для обеспечения постоянного крепления на мембранные колпачки наносят клеящее вещество. Перфорация колпачков выполняется лазером. Технический результат – повышение прочности структуры. 5 н. и 7 з.п. ф-лы, 9 ил., 2 табл.

1. Заготовка акустической структуры, содержащая:

- сотовую панель, содержащую первый край и второй край, при этом упомянутая сотовая панель дополнительно содержит множество стенок, которые продолжаются между упомянутыми первым и вторым краями, причем упомянутые стенки образуют множество ячеек, при этом каждая из упомянутых ячеек имеет площадь поперечного сечения, измеряемую перпендикулярно упомянутым стенкам, и глубину, определяемую расстоянием между упомянутыми первым и вторым краями;

- мембранный колпачок, зафиксированный фрикционным замыканием внутри по меньшей мере одной из упомянутых ячеек, при этом упомянутый мембранный колпачок содержит сплошной лист гибкого материала, который имеет толщину и периметр и не является перфорированным, причем упомянутый лист гибкого материала является достаточно гибким, чтобы его можно было свернуть и вставить в упомянутую ячейку с образованием упомянутого мембранного колпачка, содержащего резонаторную часть, которая не является перфорированной и проходит в той же плоскости поперечно относительно упомянутой ячейки и которая имеет внешний край, расположенный у упомянутых стенок, и фланцевую часть, которая проходит между внешним краем упомянутой резонаторной части и периметром упомянутого листа гибкого материала, при этом упомянутая фланцевая часть проходит параллельно упомянутым стенкам и содержит поверхность крепления, которая прикреплена к упомянутым стенкам, а упомянутая поверхность крепления имеет ширину, и при этом ширина упомянутой поверхности крепления и восстанавливаемость упомянутого гибкого материала достаточны, чтобы зафиксировать фрикционным замыканием упомянутый мембранный колпачок внутри упомянутой ячейки.

2. Заготовка акустической структуры по п. 1, в которой упомянутый лист гибкого материала является пластиком.

3. Способ изготовления заготовки акустической структуры, причем упомянутый способ содержит этапы, на которых:

- обеспечивают сотовую панель, содержащую первый край и второй край, при этом упомянутая сотовая панель дополнительно содержит множество стенок, которые проходят между упомянутыми первым и вторым краями, причем упомянутые стенки образуют множество ячеек, причем каждая из упомянутых ячеек имеет площадь поперечного сечения, измеряемую перпендикулярно упомянутым стенкам, и глубину, определяемую расстоянием между упомянутыми первым и вторым краями;

- обеспечивают по меньшей мере один сплошной лист гибкого материала, который не является перфорированным и имеет толщину и периметр, причем упомянутый сплошной лист гибкого материала является достаточно гибким, чтобы быть свернутым в форму мембранного колпачка для вставки в упомянутую ячейку, при этом упомянутый мембранный колпачок имеет резонаторную часть, которая проходит поперечно относительно упомянутых ячеек и которая имеет внешний край, который должен быть расположен у упомянутых стенок, и фланцевую часть, которая расположена между упомянутым внешним краем упомянутой резонаторной части и периметром упомянутого листа акустического материала, при этом упомянутая фланцевая часть проходит параллельно упомянутым стенкам и содержит поверхность крепления, имеющую ширину;

- формуют упомянутый сплошной лист гибкого материала в упомянутый мембранный колпачок;

- вставляют упомянутый мембранный колпачок в упомянутую ячейку таким образом, чтобы упомянутая поверхность крепления стала смежной с упомянутыми стенками, при этом упомянутая поверхность крепления является достаточно широкой, а восстанавливаемость упомянутого сплошного листа гибкого материала является достаточной, чтобы обеспечить фиксацию фрикционным замыканием вставленного мембранного колпачка в упомянутой ячейке.

4. Способ изготовления заготовки акустической структуры по п. 3, в котором упомянутую резонаторную часть перфорируют после того, как упомянутая мембрана вставлена в упомянутую ячейку.

5. Способ изготовления заготовки акустической структуры по п. 3, в котором упомянутый сплошной лист гибкого материала является пластиком.

6. Способ изготовления заготовки акустической структуры по п. 3, который включает в себя дополнительные этапы, на которых адгезивно прикрепляют упомянутую поверхность крепления к стенке упомянутой сотовой панели для формирования акустической структуры и перфорируют упомянутую резонаторную часть до или после адгезивного прикрепления упомянутой поверхности крепления к стенке упомянутой сотовой панели.

7. Способ изготовления заготовки акустической структуры по п. 6, в котором упомянутую резонаторную часть перфорируют после адгезивного прикрепления упомянутой поверхности крепления к стенке упомянутой сотовой панели.

8. Способ изготовления заготовки акустической структуры по п. 6, в котором упомянутый сплошной лист гибкого материала является пластиком.

9. Способ изготовления заготовки акустической структуры по п. 6, в котором этапы свертывания упомянутого сплошного листа гибкого материала для формирования упомянутого мембранного колпачка и вставки упомянутого мембранного колпачка в ячейку выполняют вместе.

10. Акустическая структура, изготовленная в соответствии со способом по п. 6.

11. Система силовой установки, которая содержит акустическую структуру, изготовленную в соответствии со способом по п. 6.

12. Самолет, содержащий акустическую структуру, изготовленную в соответствии со способом по п. 6.

| US 7854298 B2, 21.12.2010 | |||

| US 5997985 A, 07.12.1999 | |||

| US 4265955 A1, 05.05.1981 | |||

| US 5785919 A, 28.07.1998 | |||

| US 5997985 A, 07.12.1999 | |||

| US 6274216 B1, 14.08.2001 | |||

| Звукопоглощающее устройство | 1985 |

|

SU1260470A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 3952831 B, 27.04.1976 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2017-01-10—Публикация

2012-10-11—Подача