Настоящее изобретение относится к области авиадви-гателестроения, в частности, к звукопоглощающим конструкциям (ЗПК), которые могут быть использованы для снижения шума авиационных двигателей. ЗПК представляет собой звукопоглощающий заполнитель с присоединенными перфорированной трактовой и внетрактовой оболочками. В качестве звукопоглощающего заполнителя выступает сотовый заполнитель с внедренными в ячейки мембранными крышками. Подбор оптимальных параметров ЗПК исходя из модального состава источника звука позволяет решить проблему расширения полосы звукопоглощения и настраивает ЗПК на уменьшение излучения шума на углах, дающих наибольший вклад в уровни шума самолета в контрольных точках.

Для повышения эффективности системы шумоглушения и снижения массы двигателя требуется применение легких ЗПК с оптимальным набором параметров, полученным исходя из модального состава источника звука.

Из уровня техники известно техническое решение, являющееся аналогом по своим признакам к заявляемой конструкции, согласно патенту на изобретение RU №2606454, МПК: G10K 11/172, опубл. 10.01.2017. В рассмотренной конструкции предъявляются высокие требования к стабильности геометрических параметров ячеек сотового заполнителя (регулярности структуры), в частности, наличие в ячейке по меньшей мере двух параллельных друг другу стенок. Применение сотового заполнителя с регулярной структурой требует значительных финансовых затрат. Кроме того, для обеспечения достаточно хорошего фрикционного сцепления мембранной крышки со стенками ячейки, что важно для осуществления последующей приклейки мембранной крышки к стенкам ячейки методом окунания в емкость с клеем, требуется ориентация материала мембранной крышки таким образом, чтобы волокна, проходящие между двумя параллельными стенками, были перпендикулярны к стенкам ячейки.

Также известно изобретение US №7510052, МПК: В32В 23/02, В32В 3/12, опубл. 31.03.2009, в котором для предотвращения затекания клея на резонаторную часть мембраны лист акустического материала подвергается тиснению (сдавливание, сплющивание) по внешнему краю резонаторной части, что является трудоемким процессом.

Наиболее близким аналогом по технической сущности и существенным признакам к заявляемой конструкции и принятой за прототип является звукопоглощающая конструкция для авиационного двигателя, содержащая перфорированную трактовую оболочку, внетрактовую оболочку, сотовый заполнитель, имеющий первый край, расположенный ближе к перфорированной трактовой оболочке, и второй край, расположенный ближе к внетрактовой оболочке, причем сотовый заполнитель имеет регулярную структуру и содержит множество стенок, причем хотя бы одна пара противолежащих стенок параллельна, стенки проходят между первым и вторым краями и образуют множество ячеек, каждая ячейка имеет глубину, равную расстоянию между двумя упомянутыми краями, и мембранную крышку, расположенную внутри ячейки, содержащую резонаторную часть, которая проходит поперечно относительно стенок, причем резонаторные части волокон основы, либо волокон утка, расположены между двумя параллельными стенками, резонаторная часть мембранной крышки имеет внешний край, расположенный у стенок и фланцевую часть, проходящую параллельно стенкам, согласно патенту на изобретение RU №2594657, МПК: G10K 11/172, опубл. 20.08.2016. Недостатком изобретения является сниженная эффективность системы шумоглушения двигателя, повышенные затраты на изготовление.

Технической проблемой, решение которой обеспечивается только при осуществлении предлагаемого технического решения и не может быть реализовано при использовании прототипа, является сниженная эффективность системы шумоглушения двигателя, повышенные затраты на изготовление.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении эффективности системы шумоглушения двигателя, обеспечивающей самолету с силовой установкой на базе данного двигателя значительный запас по шуму относительно норм стандарта ИКАО, а также снижении массы при меньших затратах на изготовление.

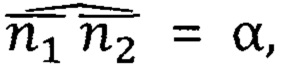

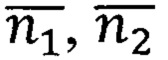

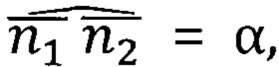

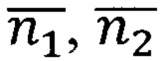

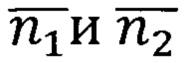

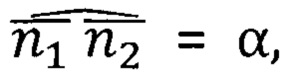

Техническая проблема решается тем, что в звукопоглощающей конструкции (ЗПК) для авиационного двигателя, содержащей перфорированную трактовую оболочку, внетрактовую оболочку, сотовый заполнитель, имеющий первый край, расположенный ближе к перфорированной трактовой оболочке, и второй край, расположенный ближе к внетрактовой оболочке, причем сотовый заполнитель имеет регулярную структуру и содержит множество стенок, причем хотя бы одна пара противолежащих стенок параллельна, стенки проходят между первым и вторым краями и образуют множество ячеек, каждая ячейка имеет глубину, равную расстоянию между двумя упомянутыми краями, и мембранную крышку, расположенную внутри ячейки, содержащую резонаторную часть, которая проходит поперечно относительно стенок, причем резонаторные части волокон основы, либо волокон утка, расположены между двумя параллельными стенками, резонаторная часть мембранной крышки имеет внешний край, расположенный у стенок и фланцевую часть, проходящую параллельно стенкам, согласно изобретению, дополнительно содержит сотовый заполнитель, выполненный с нерегулярной структурой, ячейки сотового заполнителя нерегулярной структуры образованы непараллельными стенками, причем для всех пар противолежащих непараллельных стенок выполняется условие  0° < α < 45°, где

0° < α < 45°, где  нормали пары противолежащих стенок в ячейке, α - угол между нормалью

нормали пары противолежащих стенок в ячейке, α - угол между нормалью  , для ячейки выполняется условие

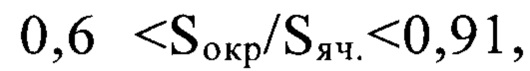

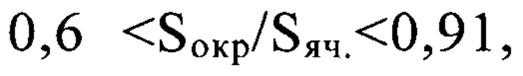

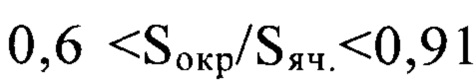

, для ячейки выполняется условие  где Sокp - площадь вписанной в ячейку окружности, мм2, Sяч. - площадь сечения ячейки, мм2, волокна основы или утка мембранной крышки не ориентируются относительно стенок в ячейках сотового заполнителя нерегулярной структуры, выкройка мембранной крышки соответствует форме каждой ячейки сотового заполнителя с регулярной и нерегулярной структурами, при этом мембранная крышка выполнена с возможностью обработки гидрофобизирующим составом на основе, например, фторкарбоновой смолы или кремнийорганического полимера, подбор оптимальных параметров звукопоглощающей конструкции осуществляется исходя из модального состава источника звука, сопротивление продуванию R материала мембранной крышки находится в диапазоне 30…370 рэл в системе единиц измерения Сантиметр-Грамм-Секунда, коэффициент нелинейности NLF принимает значение до 2.3, глубина ячейки составляет 10…75 мм, глубина размещения мембраной крышки в ячейке составляет 5… 70 мм, процент перфорации трактовой оболочки составляет 2…20%.

где Sокp - площадь вписанной в ячейку окружности, мм2, Sяч. - площадь сечения ячейки, мм2, волокна основы или утка мембранной крышки не ориентируются относительно стенок в ячейках сотового заполнителя нерегулярной структуры, выкройка мембранной крышки соответствует форме каждой ячейки сотового заполнителя с регулярной и нерегулярной структурами, при этом мембранная крышка выполнена с возможностью обработки гидрофобизирующим составом на основе, например, фторкарбоновой смолы или кремнийорганического полимера, подбор оптимальных параметров звукопоглощающей конструкции осуществляется исходя из модального состава источника звука, сопротивление продуванию R материала мембранной крышки находится в диапазоне 30…370 рэл в системе единиц измерения Сантиметр-Грамм-Секунда, коэффициент нелинейности NLF принимает значение до 2.3, глубина ячейки составляет 10…75 мм, глубина размещения мембраной крышки в ячейке составляет 5… 70 мм, процент перфорации трактовой оболочки составляет 2…20%.

Кроме того, согласно изобретению, обработка мембранной крышки гидрофобизирующим составом выполняется перед вырезкой выкроек из полотна/рулона материала.

Кроме того, согласно изобретению, обработка мембранной крышки гидрофобизирующим составом выполняется после вырезки выкроек из полотна/рулона материала.

Кроме того, согласно изобретению, обработка мембранной крышки гидрофобизирующим составом выполняется после размещения выкройки в ячейке сотового заполнителя.

В отличии от прототипа, ЗПК дополнительно содержит сотовый заполнитель, выполненный с нерегулярной структурой, ячейки сотового заполнителя нерегулярной структуры образованы непараллельными стенками, причем для всех пар противолежащих непараллельных стенок выполняется условие  0° < α < 45°, где

0° < α < 45°, где  нормали пары противолежащих стенок в ячейке, α - угол между нормалью

нормали пары противолежащих стенок в ячейке, α - угол между нормалью  , для ячейки выполняется условие

, для ячейки выполняется условие  где Sокp - площадь вписанной в ячейку окружности, мм2, Sяч. - площадь сечения ячейки, мм2, волокна основы или утка мембранной крышки не ориентируются относительно стенок в ячейках сотового заполнителя нерегулярной структуры, выкройка мембранной крышки соответствует форме каждой ячейки сотового заполнителя с регулярной и нерегулярной структурами, при этом мембранная крышка выполнена с возможностью обработки гидрофобизирующим составом на основе, например, фторкарбоновой смолы или кремнийорганического полимера, подбор оптимальных параметров звукопоглощающей конструкции осуществляется исходя из модального состава источника звука, сопротивление продуванию R материала мембранной крышки находится в диапазоне 30…370 рэл в системе единиц измерения Сантиметр-Грамм-Секунда, коэффициент нелинейности NLF принимает значение до 2.3, глубина ячейки Н составляет 10…75 мм, глубина размещения мембранной крышки в ячейке h составляет 5…70 мм, процент перфорации трактовой оболочки составляет 2…20%.

где Sокp - площадь вписанной в ячейку окружности, мм2, Sяч. - площадь сечения ячейки, мм2, волокна основы или утка мембранной крышки не ориентируются относительно стенок в ячейках сотового заполнителя нерегулярной структуры, выкройка мембранной крышки соответствует форме каждой ячейки сотового заполнителя с регулярной и нерегулярной структурами, при этом мембранная крышка выполнена с возможностью обработки гидрофобизирующим составом на основе, например, фторкарбоновой смолы или кремнийорганического полимера, подбор оптимальных параметров звукопоглощающей конструкции осуществляется исходя из модального состава источника звука, сопротивление продуванию R материала мембранной крышки находится в диапазоне 30…370 рэл в системе единиц измерения Сантиметр-Грамм-Секунда, коэффициент нелинейности NLF принимает значение до 2.3, глубина ячейки Н составляет 10…75 мм, глубина размещения мембранной крышки в ячейке h составляет 5…70 мм, процент перфорации трактовой оболочки составляет 2…20%.

Выкройка мембранной крышки соответствует форме каждой ячейки сотового заполнителя с регулярной и нерегулярной структурами.

Мембранная крышка обрабатывается гидрофобизирующим составом на основе фторкарбоновой смолы или кремнийорганического полимера, подобранным исходя из свойств материала мембранной крышки и используемого клея, до вырезки выкроек из полотна/рулона материала, после вырезки выкроек или после размещения выкройки в ячейке сотового заполнителя, параметры ЗПК, такие как сопротивление продуванию R мембранной крышки, коэффициент нелинейности NLF, глубина ячейки, глубина размещения мембранной крышки в ячейке, толщина перфорированной трактовой оболочки, степень перфорации трактовой оболочки, диаметр отверстий перфорации трактовой оболочки подбираются исходя из модального состава источника звука и могут изменяться по длине канала для получения оптимального импеданса. Так, сопротивление продуванию R находится в диапазоне 30…370 рэл (СГС - система единиц измерения Сантиметр-Грамм-Секунда), коэффициент нелинейности NLF принимает значение до 2.3, глубина ячейки Н составляет 10…75 мм, глубина размещения мембранной крышки в ячейке h составляет 5…70 мм, процент перфорации трактовой оболочки составляет 2…20%.

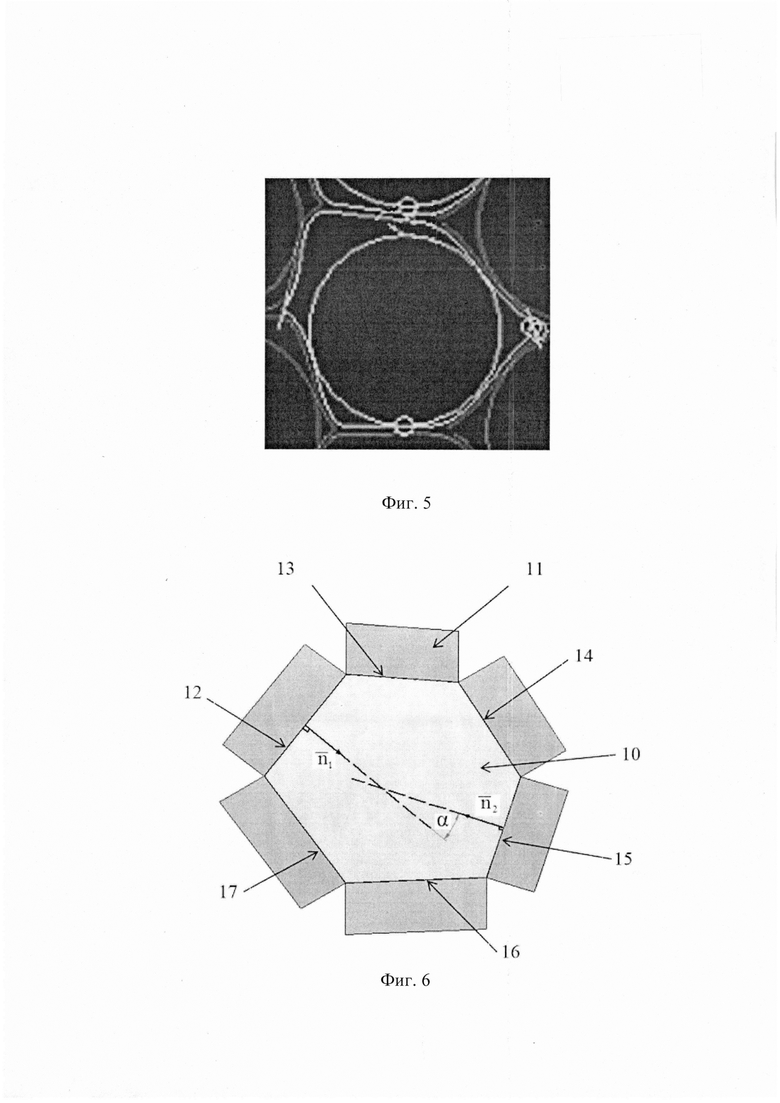

Обеспечение стабильности геометрических характеристик ячеек сотового заполнителя является трудоемким процессом и повышает стоимость такого заполнителя, что влияет на итоговую стоимость ЗПК. Преимуществом предлагаемого изобретения является возможность применения в ЗПК сотового заполнителя нерегулярной структуры, ячейки которого образованы множеством непараллельных стенок, у которых угол а, расположенный между нормалями пары противолежащих стенок на фиг.6 стенки 12 и 15, 13 и 16, 14 и 17, отличен от нуля  0° < α < 45°.

0° < α < 45°.

Например, если угол α равен 3°, тогда две противолежащие стенки в ячейке практически параллельны друг другу. Меньший угол отклонения придает правильную форму ячейке, что обеспечивает высокое качество приклейки мембранной крышки (выкройки одинаковой формы или соответствующие форме каждой ячейки) к стенкам и обеспечивает стабильность акустических характеристик ЗПК.

Если угол α равен 25°, то возможно выполнить приклейку мембранной крышки любой формы к стенкам ячейки. При вклейке в ячейку выкроек мембранных крышек одинаковой формы могут образовываться зазоры в углах ячейки. Применение выкроек мембранных крышек, соответствующих форме каждой ячейки, обеспечивает высокое качество приклейки.

Если угол α равен 40°, то формы ячеек имеют большое отклонение от правильной формы. Приклейка мембранных крышек одинаковой формы в такие ячейки невозможна. Возможно выполнить качественную приклейку выкроек мембранных крышек, соответствующих форме каждой ячейки.

Ячейки сотового заполнителя нерегулярной структуры имеют существенный разброс геометрических характеристик. Условием годности ячейки сотового заполнителя для вставки мембранной крышки является  , где

, где - площадь вписанной в ячейку окружности, мм2, Sяч. - площадь сечения ячейки, мм2.

- площадь вписанной в ячейку окружности, мм2, Sяч. - площадь сечения ячейки, мм2.

Например, если  равно 0,65, то имеется значительное отклонение формы ячейки от правильной. Возможна приклейка выкроек мембранных крышек, соответствующих форме каждой ячейки, приклейка выкроек мембранных крышек одинаковой формы невозможна.

равно 0,65, то имеется значительное отклонение формы ячейки от правильной. Возможна приклейка выкроек мембранных крышек, соответствующих форме каждой ячейки, приклейка выкроек мембранных крышек одинаковой формы невозможна.

Если  равно 0,80, то ячейка имеет форму, позволяющую выполнить качественную приклейку выкройки мембранной крышки, соответствующей форме каждой ячейки.

равно 0,80, то ячейка имеет форму, позволяющую выполнить качественную приклейку выкройки мембранной крышки, соответствующей форме каждой ячейки.

Если  равно 0,87, то форма ячейки близка к правильной, что позволяет обеспечить высокое качество приклейки выкройки мембранной крышки любой формы к стенкам ячейки и стабильность акустических характеристик ЗПК.

равно 0,87, то форма ячейки близка к правильной, что позволяет обеспечить высокое качество приклейки выкройки мембранной крышки любой формы к стенкам ячейки и стабильность акустических характеристик ЗПК.

Ввиду того, что приклейка мембранных крышек к стенкам ячеек конструкции изобретения предполагает использование метода, отличного от метода «окунания» сотового заполнителя, заполненного мембранными крышками, в емкость с клеем, достаточно обеспечить фрикционное сцепление фланцевой части мембранных крышек со стенками ячеек такое, при котором мембранная крышка не смещается под действием собственного веса. В связи с этим не требуется ориентировать волокна основы или утка мембранной крышки в ячейке определенным образом, что уменьшает трудоемкость изготовления ЗПК.

Авиационный двигатель имеет несколько источников шума, одними из главных являются вентилятор и струя. Для повышения эффективности ЗПК необходимо обеспечить уменьшение излучения шума на углах, дающих наибольший вклад в уровни шума самолета в контрольных точках. Это достигается оптимизацией параметров ЗПК с учетом модального состава источника звука и местом расположения ЗПК в авиационном двигателе.

Также при подборе оптимальных параметров ЗПК необходимо учитывать отражение звука от среза сопла, особенно при наличии шевронов. Получение оптимального импеданса ЗПК обеспечивается выполнением следующих условий: выкройки мембранных крышек соответствуют форме каждой ячейки сотового заполнителя для правильного размещения мембранной крышки в ячейке: плотного прилегания фрикционной части к стенкам ячейки и размещения резонаторной части поперечно стенкам ячейки, обеспечивающего высокое качество приклейки и стабильность акустических характеристик, глубина ячейки Н составляет 10…75 мм, глубина размещения мембранной крышки в ячейке h составляет 5…70 мм, процент перфорации трактовой оболочки составляет 2…20%.

Глубина ячейки Н не может быть менее 10 мм, что объясняется частотными ограничениями, так как при меньших значениях Н, ЗПК

не позволяет гасить звуковые волны, генерируемые двигателем на основных наиболее мощных частотных составляющих (гармониках частоты следования рабочих лопаток вентилятора, компрессора низкого давления, турбины низкого давления).

Глубина ячейки Н не может быть более 75 мм, что объясняется конструктивными ограничениями авиационных двигателей. Кроме того, ЗПК с глубиной ячейки более 75 мм существенно увеличивает массу и сопротивление двигателя, в связи с чем применение в современных авиационных двигателях ЗПК такой глубины не целесообразно.

Граничные значения глубины размещения мембранной крышки в ячейке h составляют 5…70 мм и определяются исходя из максимальных высот сотового заполнителя и необходимости отступа от краев ячейки сотового заполнителя для размещения фланцевой части мембранной крышки, ориентировочная ширина фланцевой части составляет 5 мм.

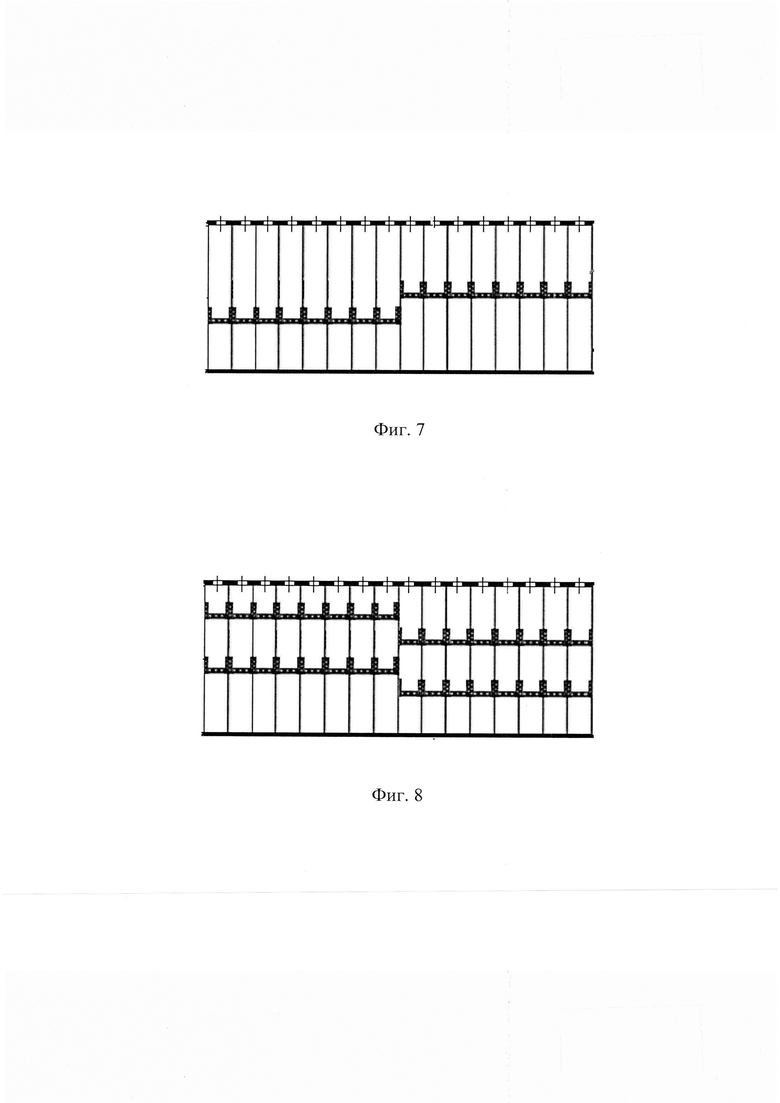

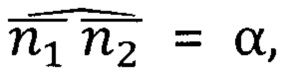

Как показано на фиг.7 и 8, мембранные крышки в ячейках сотового заполнителя могут быть размещены как на одной глубине, так и на разных глубинах в ячейках сотового заполнителя. Кроме того, в ячейках сотового заполнителя могут быть размещены по несколько мембранных крышек в каждой ячейке. Выбор способа размещения мембранных крышек в ячейках сотового заполнителя выполняется исходя из достижения требуемых акустических характеристик ЗПК.

Процент перфорации трактовой оболочки не может быть менее 2%, так как с меньшим значением процента перфорации трактовая оболочка практически непроницаема и приводит к отражению звуковой волны. Таким образом, перфорированная трактовая оболочка перестает работать как акустическая структура.

Процент перфорации трактовой оболочки не может быть более 20%, что объясняется прочностными ограничениями, предъявляемыми к конструкциям, применяемым в авиационных двигателях. При проценте перфорации более 20% проблематично обеспечить надежную приклейку оболочки к сотовому заполнителю, существенно увеличивается риск отрыва оболочки от сотового заполнителя в процессе эксплуатации.

Сопротивление продуванию ЗПК определяется сопротивлением продуванию перфорированной трактовой оболочки и сопротивлением продуванию материала мембранной крышки. Материал мембранной крышки выбирается исходя из значений сопротивления продуванию R, находящегося в диапазоне 30…370 рэл (СГС), и коэффициента нелинейности NLF, принимающего значение до 2.3. Коэффициент нелинейности NLF представляет собой отношение двух значений сопротивления продуванию материала при существенно разных скоростях потока (например, при 20 и 200 см/с).

Сопротивление продуванию R материала мембранной крышки не может принимать значение меньше 30 рэл (СГС), так как это приводит к сужению диапазона частот звукопоглощения, следовательно, к снижению эффективности ЗПК двигателя. Также снижение эффективности ЗПК двигателя наблюдается при значении сопротивления продуванию R больше 370 рэл (СГС), ввиду плохой продуваемости материала мембранной крышки.

Коэффициент нелинейности NLF не может принимать значение больше 2.3, так как это осложняет обеспечение стабильной эффективности ЗПК в зависимости от режима работы авиационного двигателя.

Для предотвращения затекания клея на резонаторную часть, которое может вызвать значительное изменение сопротивления продуванию, материал мембранной крышки обрабатывается гидрофобизирующим составом, подобранным исходя из свойств материала и используемого клея, до вырезки выкроек из полотна/рулона материала, после получения выкроек или в составе сотового заполнителя. Обработка гидрофобизирующим составом обеспечивает требуемую стабильность акустических свойств звукопоглощающей конструкции, а также защиту от влаги.

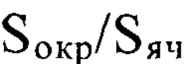

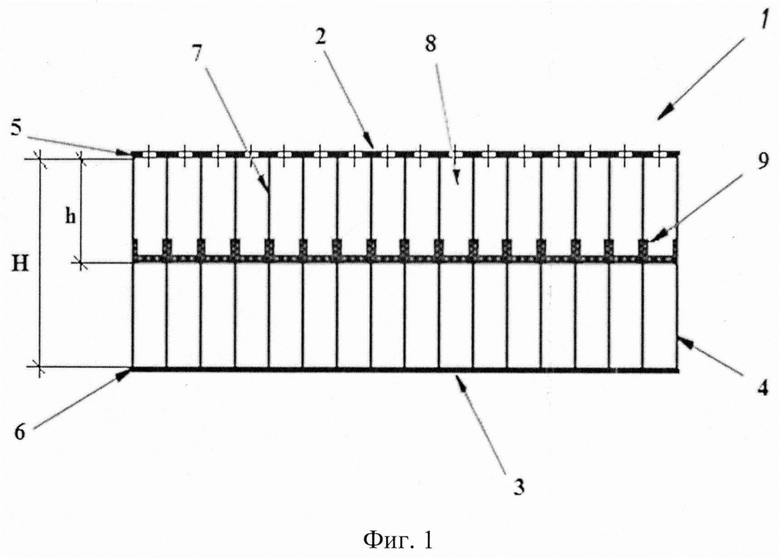

На фиг.1 представлен пример исполнения ЗПК с сотовым заполнителем с мембранными крышками.

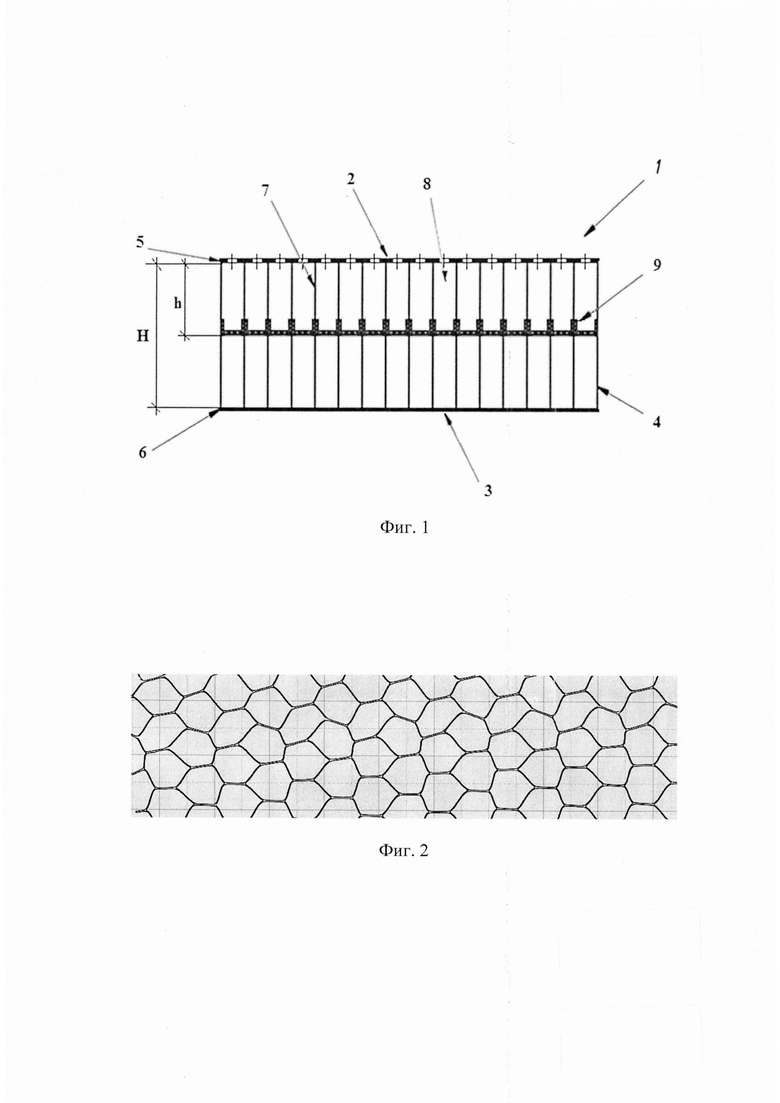

На фиг.2 представлены примеры сечений сотовых заполнителей с нерегулярной структурой.

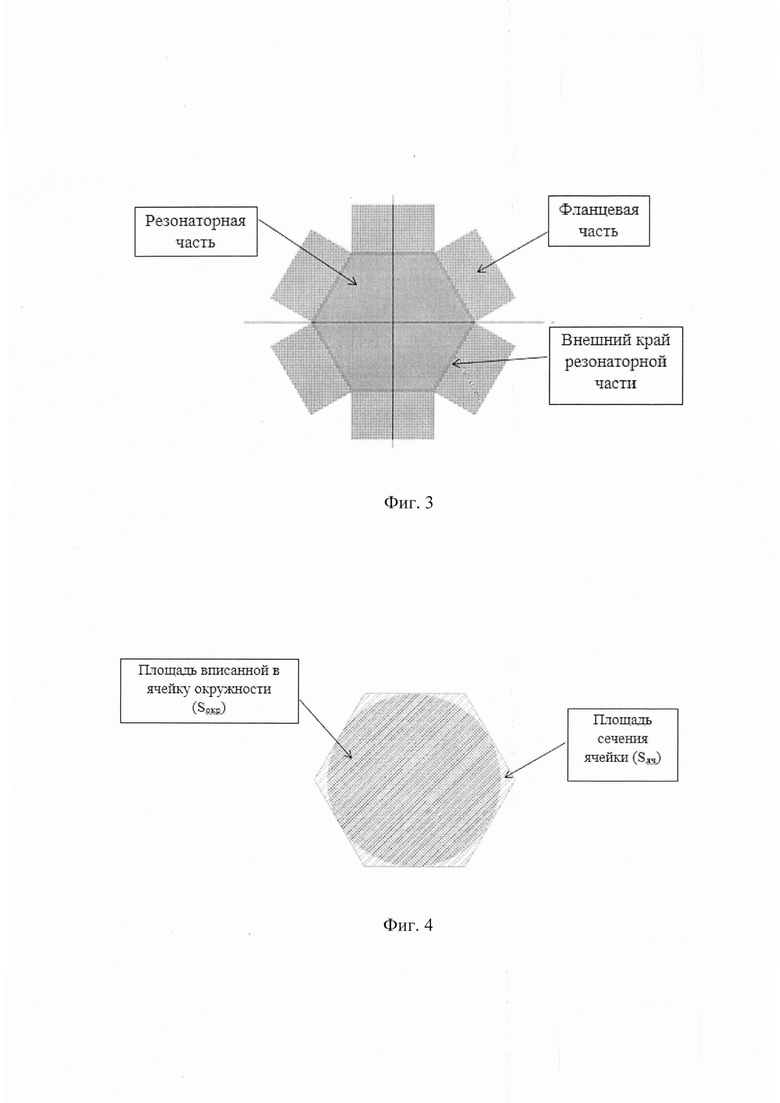

На фиг.3 представлен пример (прототип) геометрии выкройки мембранной крышки для вставки в шестигранную ячейку правильной формы.

На фиг.4 представлены обозначения площадей шестигранной ячейки правильной формы и вписанной в нее окружности, определяющие условие годности ячейки с заданными геометрическими характеристиками.

На фиг.5 представлен пример ячейки сотового заполнителя нерегулярной структуры и вписанной в нее окружности.

На фиг.6 представлен пример ячейки сотового заполнителя с непараллельными противолежащими стенками.

На фиг.7 представлен пример исполнения ЗПК с сотовым заполнителем с мембранными крышками, размещенными в ячейках на разной глубине.

На фиг.8 представлен пример исполнения ЗПК с сотовым заполнителем, в ячейках которого может быть размещено несколько мембранных крышек на разной глубине.

Устройство ЗПК для авиационного двигателя 1 (фиг.1 - фиг.6) содержит перфорированную трактовую оболочку 2, внетрактовую оболочку 3, сотовый заполнитель 4, имеющий первый край 5, расположенный ближе к перфорированной трактовой оболочке 2, и второй край 6, расположенный ближе к внетрактовой оболочке 3, причем сотовый заполнитель 4 содержит множество стенок 7, которые проходят между первым 5 и вторым 6 краями, причем стенки 7 образуют множество ячеек 8, каждая выполнена с глубиной ячейки Н, равную расстоянию между двумя упомянутыми краями 5 и 6, мембранную крышку 9, расположенную внутри упомянутой ячейки 8 на глубине h, содержащую резонаторную часть 10, которая проходит поперечно относительно упомянутых стенок 7 и имеет внешний край (без позиции), расположенный у стенок 7 и фланцевую часть 11, проходящую параллельно стенкам 7. Противолежащие непараллельные стенки образуют пары 12 и 15, 13 и 16, 14 и 17. ЗПК с сотовым заполнителем возможно получить с размещением мембранных крышек в ячейках на разной глубине h (фиг.7). Возможно также получить ЗПК с сотовым заполнителем, в ячейках которого может быть размещено несколько мембранных крышек на разной глубине h (фиг.8). Выбор способа размещения мембранных крышек в ячейках сотового заполнителя выполняется исходя из достижения требуемых акустических характеристик ЗПК.

ЗПК для авиационного двигателя работает следующим образом. Особенностью звукового поля является наличие пиков тонального шума вентилятора, КНД, ТНД, шум струи, а также отражение звука от среза сопла, особенно при наличии шевронов. Звуковое давление с уровнем в 150…160 дБ, генерируемое дискретными гармониками тонального шума лопаточных машин (вентилятор, КНД, ТНД) в условиях высокоскоростного (~200 м/с) потока воздуха, воспринимается перфорированной трактовой оболочкой 2, множеством ячеек 8, представляющих собой резонансные камеры Гельмгольца и демпфируется мембранными крышками 9, расположенными внутри ячеек 8. Далее звуковая волна отражается внетрактовой оболочкой 3 и накладывается на звуковое поле, распространяющееся в каналах двигателя. При работе двигателя нестационарный поток, возникающий в следе за рабочими лопатками вентилятора, ударяется о лопатки спрямляющего аппарата, что вызывает генерацию звуковых волн, называемых акустическими модами, характеризующимися различной пространственной структурой (распределение акустического давления по радиусу, углу и осевой координате). На каждой частотной компоненте имеется множество пространственных акустических мод, имеющих различную амплитуду. Совокупность амплитуд акустических мод на каждой частотной компоненте называется модальным составом звукового поля. Для правильной настройки ЗПК необходимо использовать информацию о модальном составе. Для минимизации излучаемого из двигателя звука выполняется измерение модального состава звукового поля, создаваемого источником, выполняются параметрические исследования по выбору оптимальных параметров ЗПК, в том числе с учетом их изменения по длине канала двигателя и в окружном направлении. При расчетах используется измеренный модальный состав источников звука. При этом за счет варьирования такими параметрами, как глубина ячеек, глубина расположения мембранной крышки в ячейке, значение сопротивления продуванию мембранной крышки, коэффициент нелинейности, толщина перфорированной трактовой оболочки, диаметр отверстий и процент перфорации трактовой оболочки можно добиться необходимого звукопоглощения в требуемом диапазоне частот с учетом преобладающих звуковых волн, генерируемых источниками звука (вентилятор, КНД, ТНД, струя) в двигателе и, таким образом, получить оптимизированную систему ЗПК.

Звукопоглощающая конструкция с возможностью выкладки на криволинейные поверхности изготавливается по форме будущего узла двигателя (не показан) посредством формования с нагревом выложенных на оснастку элементов сотового заполнителя, расположенных стык в стык, с установленными мембранными крышками и присоединенными по краям с помощью клея перфорированной трактовой и внетрактовой оболочками. Причем, для обеспечения стабильности акустических характеристик ЗПК в составе узла двигателя, количество и размер элементов сотового заполнителя подбирается исходя из размеров будущего узла таким образом, чтобы суммарная площадь нецелых ячеек сотового заполнителя в стыках элементов была значительно меньше суммарной площади целых ячеек соседних элементов сотового заполнителя. Описанный метод выкладки позволяет располагать ЗПК большой глубины на любые криволинейные поверхности, обеспечивая тем самым оптимизированную систему ЗПК.

Возможность реализации заявляемого технического решения в авиационных двигателях подтверждается успешно проведенными расчетными и экспериментальными работами по созданию ЗПК с набором оптимальных параметров, полученных исходя из модального состава источника звука.

Таким образом, предлагаемая звукопоглощающая конструкция для авиационного двигателя с вышеуказанными отличительными признаками, в совокупности с известными признаками, позволяет повысить эффективность шумоглушения двигателя, обеспечивающего самолету значительный запас по шуму относительно норм стандарта ИКАО, а также снизить массу при меньших затратах на изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовки акустической структуры | 2017 |

|

RU2699298C2 |

| АВТОМАТИЗИРОВАННЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ С МЕМБРАННЫМИ КРЫШКАМИ | 2020 |

|

RU2747346C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ | 2019 |

|

RU2710179C1 |

| Способ измерения геометрии сотовых ячеек | 2021 |

|

RU2770309C1 |

| ТУРБОВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2352798C1 |

| Способ изготовления звукопоглощающего устройства турбореактивного двигателя | 2022 |

|

RU2796302C1 |

| УСТРОЙСТВО ДЛЯ ЗВУКОПОГЛОЩЕНИЯ В ДВУХКОНТУРНОМ ТУРБОРЕАКТИВНОМ ДВИГАТЕЛЕ | 2004 |

|

RU2280186C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕГО КОЖУХА ТУРБОВЕНТИЛЯТОРНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2342549C1 |

| ЗВУКОПОГЛОЩАЮЩАЯ ПАНЕЛЬ ДЛЯ ТРАКТА ТУРБОВЕНТИЛЯТОРНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2267628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ | 2019 |

|

RU2729624C1 |

Изобретение относится к звукопоглощающим конструкциям. Конструкция содержит звукопоглощающий заполнитель с присоединенными перфорированной трактовой и внетрактовой оболочками, сотовый заполнитель с нерегулярной структурой, ячейки которого образованы непараллельными стенками, причем для всех пар противолежащих непараллельных стенок выполняется условие  0°<α<45°, где

0°<α<45°, где  - нормали пары противолежащих стенок в ячейке, α - угол между нормалью

- нормали пары противолежащих стенок в ячейке, α - угол между нормалью  для ячейки выполняется условие 0,6 <Sокp/Sяч. <0,91, где Sокp - площадь вписанной в ячейку окружности, мм2, S*4 - площадь сечения ячейки, мм2, волокна основы или утка мембранной крышки не ориентируются относительно стенок в ячейках сотового заполнителя нерегулярной структуры, выкройка крышки соответствует форме каждой ячейки сотового заполнителя с регулярной и нерегулярной структурами, при этом крышка выполнена с возможностью обработки гидрофобизирующим составом, которая выполняется перед вырезкой выкроек из полотна/рулона материала, или после вырезки выкроек, или после размещения выкройки в ячейке. Подбор оптимальных параметров ЗПК осуществляется исходя из модального состава источника звука, сопротивление продуванию R материала крышки находится в диапазоне 30…370 рэл (СГС), коэффициент нелинейности принимает значение до 2.3, глубина ячейки Н составляет 10…75 мм, глубина размещения h мембраны в ячейке составляет 5…70 мм, процент перфорации трактовой оболочки составляет 2…20%. Технические результаты - повышение эффективности шумоглушения двигателя, снижение веса. 3 з.п. ф-лы, 8 ил.

для ячейки выполняется условие 0,6 <Sокp/Sяч. <0,91, где Sокp - площадь вписанной в ячейку окружности, мм2, S*4 - площадь сечения ячейки, мм2, волокна основы или утка мембранной крышки не ориентируются относительно стенок в ячейках сотового заполнителя нерегулярной структуры, выкройка крышки соответствует форме каждой ячейки сотового заполнителя с регулярной и нерегулярной структурами, при этом крышка выполнена с возможностью обработки гидрофобизирующим составом, которая выполняется перед вырезкой выкроек из полотна/рулона материала, или после вырезки выкроек, или после размещения выкройки в ячейке. Подбор оптимальных параметров ЗПК осуществляется исходя из модального состава источника звука, сопротивление продуванию R материала крышки находится в диапазоне 30…370 рэл (СГС), коэффициент нелинейности принимает значение до 2.3, глубина ячейки Н составляет 10…75 мм, глубина размещения h мембраны в ячейке составляет 5…70 мм, процент перфорации трактовой оболочки составляет 2…20%. Технические результаты - повышение эффективности шумоглушения двигателя, снижение веса. 3 з.п. ф-лы, 8 ил.

1. Звукопоглощающая конструкция для авиационного двигателя, содержащая перфорированную трактовую оболочку, внетрактовую оболочку, сотовый заполнитель, имеющий первый край, расположенный ближе к перфорированной трактовой оболочке, и второй край, расположенный ближе к внетрактовой оболочке, причем сотовый заполнитель имеет регулярную структуру и содержит множество стенок, причем хотя бы одна пара противолежащих стенок параллельна, стенки проходят между первым и вторым краями и образуют множество ячеек, каждая ячейка имеет глубину, равную расстоянию между двумя упомянутыми краями, и мембранную крышку, расположенную внутри ячейки, содержащую резонаторную часть, которая проходит поперечно относительно стенок, причем резонаторные части волокон основы либо волокон утка расположены между двумя параллельными стенками, резонаторная часть мембранной крышки имеет внешний край, расположенный у стенок, и фланцевую часть, проходящую параллельно стенкам, отличающаяся тем, что дополнительно содержит сотовый заполнитель, выполненный с нерегулярной структурой, ячейки сотового заполнителя нерегулярной структуры образованы непараллельными стенками, причем для всех пар противолежащих непараллельных стенок выполняется условие  , 0° < α < 45°, где

, 0° < α < 45°, где  нормали пары противолежащих стенок в ячейке, α - угол между нормалью

нормали пары противолежащих стенок в ячейке, α - угол между нормалью  для ячейки выполняется условие 0,6 <Sокp/Sяч <0,91, где Sокp - площадь вписанной в ячейку окружности, мм2, Sяч - площадь сечения ячейки, мм2, волокна основы или утка мембранной крышки не ориентируются относительно стенок в ячейках сотового заполнителя нерегулярной структуры, выкройка мембранной крышки соответствует форме каждой ячейки сотового заполнителя с регулярной и нерегулярной структурами, при этом мембранная крышка выполнена с возможностью обработки гидрофобизирующим составом на основе, например, фторкарбоновой смолы или кремнийорганического полимера, подбор оптимальных параметров звукопоглощающей конструкции осуществляется исходя из модального состава источника звука, сопротивление продуванию R материала мембранной крышки находится в диапазоне 30…370 рэл в системе единиц измерения Сантиметр-Грамм-Секунда, коэффициент нелинейности NLF принимает значение до 2.3, глубина ячейки Н составляет 10…75 мм, глубина размещения h мембраны в ячейке составляет 5…70 мм, процент перфорации трактовой оболочки составляет 2…20%.

для ячейки выполняется условие 0,6 <Sокp/Sяч <0,91, где Sокp - площадь вписанной в ячейку окружности, мм2, Sяч - площадь сечения ячейки, мм2, волокна основы или утка мембранной крышки не ориентируются относительно стенок в ячейках сотового заполнителя нерегулярной структуры, выкройка мембранной крышки соответствует форме каждой ячейки сотового заполнителя с регулярной и нерегулярной структурами, при этом мембранная крышка выполнена с возможностью обработки гидрофобизирующим составом на основе, например, фторкарбоновой смолы или кремнийорганического полимера, подбор оптимальных параметров звукопоглощающей конструкции осуществляется исходя из модального состава источника звука, сопротивление продуванию R материала мембранной крышки находится в диапазоне 30…370 рэл в системе единиц измерения Сантиметр-Грамм-Секунда, коэффициент нелинейности NLF принимает значение до 2.3, глубина ячейки Н составляет 10…75 мм, глубина размещения h мембраны в ячейке составляет 5…70 мм, процент перфорации трактовой оболочки составляет 2…20%.

2. Звукопоглощающая конструкция по п. 1, отличающаяся тем, что обработка мембранной крышки гидрофобизирующим составом выполняется перед вырезкой выкроек из полотна/рулона материала.

3. Звукопоглощающая конструкция по п. 1, отличающаяся тем, что обработка мембранной крышки гидрофобизирующим составом выполняется после вырезки выкроек из полотна/рулона материала.

4. Звукопоглощающая конструкция по п. 1, отличающаяся тем, что обработка мембранной крышки гидрофобизирующим составом выполняется после размещения выкройки в ячейке сотового заполнителя.

| ЗАКРЕПЛЕНИЕ МЕМБРАН В ЗВУКОПОГЛОЩАЮЩЕЙ СОТОВОЙ КОНСТРУКЦИИ | 2012 |

|

RU2594657C2 |

| АКУСТИЧЕСКАЯ СТРУКТУРА С УВЕЛИЧЕННЫМ ДИАПАЗОНОМ ПОДАВЛЕНИЯ | 2013 |

|

RU2596960C2 |

| ПОЛИМЕРНЫЙ ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2612674C1 |

| BR 0PI1872353 A2, 19.02.2019 | |||

| US 2013341119 A1, 26.12.2013 | |||

| US 9741331 B1, 22.08.2017 | |||

| US 5041323 A1, 20.08.1991 | |||

| US 9334059 B1, 10.05.2016 | |||

| US 20160215700 A1, 28.07.2016 | |||

| Mukhopadhyay, T., & Adhikari, S | |||

| Free-Vibration Analysis of Sandwich Panels with Randomly | |||

Авторы

Даты

2022-03-17—Публикация

2021-05-14—Подача