Изобретение относится к области строительства, а именно к составам для инъекционного закрепления грунтов, преимущественно лессовых, в основании существующих и вновь строящихся зданий и сооружений.

Известны составы на основе различных реагентов для инъекционного закрепления просадочных грунтов, в том числе и лессовых (Пособие по химическому закреплению грунтов инъекцией в промышленном и гражданском строительстве (к СНиП 3.02.01-83), Москва, Стройиздат, 1986).

Недостатком их является многокомпонентность, сложность выдержки в технологическом процессе и недостаточно высокие прочностные характеристики закрепляемого грунта, а для некоторых составов еще и дополнительный расход энергии, затрачиваемой на подогрев используемых нефтепродуктов.

Известен состав для закрепления грунта по патенту РФ №2035544 (заявка №5023052/33, опубл. 20.05.1995 г.). Изобретение направлено на инъекционное закрепление лессового грунта составом, включающим в себя раствор силиката натрия плотностью 1,4-1,5 г/см3 и дополнительно 2-9%-ный водный раствор содощелочного плава.

Недостатками указанного изобретения являются также сложность выдержки в технологическом процессе и недостаточно высокие прочностные характеристики закрепляемого грунта.

Прототипом заявленного изобретения является особо тонкодисперсное вяжущее (ОТДВ) «Микродур» для инъекционного раствора, которое обеспечивает высокую прочность и долговечность закрепления грунта (Инъекционное закрепление лессовых грунтов г.Грозный особо тонкодисперсными веществами типа «Микродур» / С-А.Ю. Муртазаев [и др.] // Вестник ДГТУ. Технические науки. - 2014. - №4 (35). - С. 114-120).

Недостатком является предельно высокая стоимость и дефицитность ОТДВ «Микродур» производства Dyckerhoff как импортного продукта.

Техническим результатом является снижение затрат и повышение эффективности инъекционных растворов при закреплении лессовых грунтов.

Технический результат достигается тем, что инъекционный раствор требуемого водовяжущего отношения готовят на основе композиции из ОТДВ «Микродур» и карбонатной породы, доведенной до тонкодисперсного состояния, при следующем соотношении компонентов, масс. %:

Микродур - 20-50;

Карбонатная порода - 50-80.

В качестве карбонатной породы используют известняк (состав минеральных компонентов, % маcс.: СаО - 55,58; СO2 - 24,56; SiO2 - 9,42; Аl2O3 - 2,90; MgO - 2,08; Fe2O3 - 1,05; SO3 - 0,53; CuO - 0,27; K2O - 0,19), доведенный до тонкодисперсного состояния (SУД - до 9200 см2/г) путем помола в лабораторной роликовой мельнице МЛР-15 в течение 40 мин.

Сначала подготавливают композицию на основе ОТДВ «Микродур» и карбонатной породы при разном соотношении компонентов по массе. Далее путем тщательного перемешивания готовится водный раствор требуемого водовяжущего отношения.

Готовый раствор нагнетают в грунт обычным способом через инъектор.

Основными прочностными и деформационными характеристиками инъекционно закрепленных грунтов оснований зданий и сооружений являются предел прочности при сжатии (RСЖ) и модуль деформации (ECS).

Для определения данных характеристик образцы-цилиндры лессового грунта с искусственно сформованной структурой в лабораторных условиях инъекционно закрепляют растворами на основе предлагаемой композиции.

По истечении времени выдерживания (28 суток) образовавшиеся образцы грунтобетона извлекают из цилиндров и подвергают испытанию согласно ГОСТ 12248-2010 «Грунты. Методы лабораторного определения характеристик прочности и деформируемости». - М.: Стандартинформ, 2011.

Предел прочности при сжатии определяют на прессе ИП-500, а модуль деформации с помощью установки для трехосного сжатия ST1034-1B 30 кН.

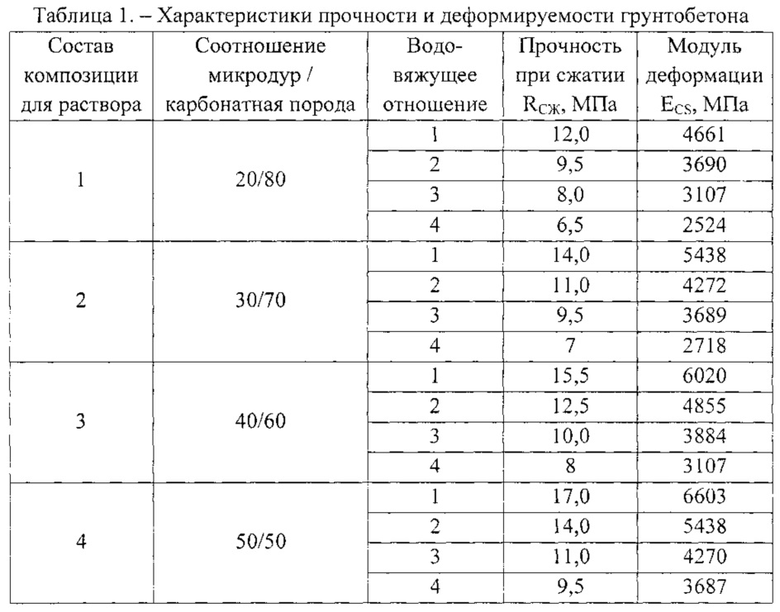

Характеристики прочности и деформируемости образцов грунтобетона, полученных путем инъекционного закрепления растворами на основе предлагаемой композиции, представлены в табл. 1.

Особое влияние на лессовые грунты оснований зданий и сооружений имеет водная среда, так как при промачивании лесса происходит просадка и резкое уменьшение прочности грунта.

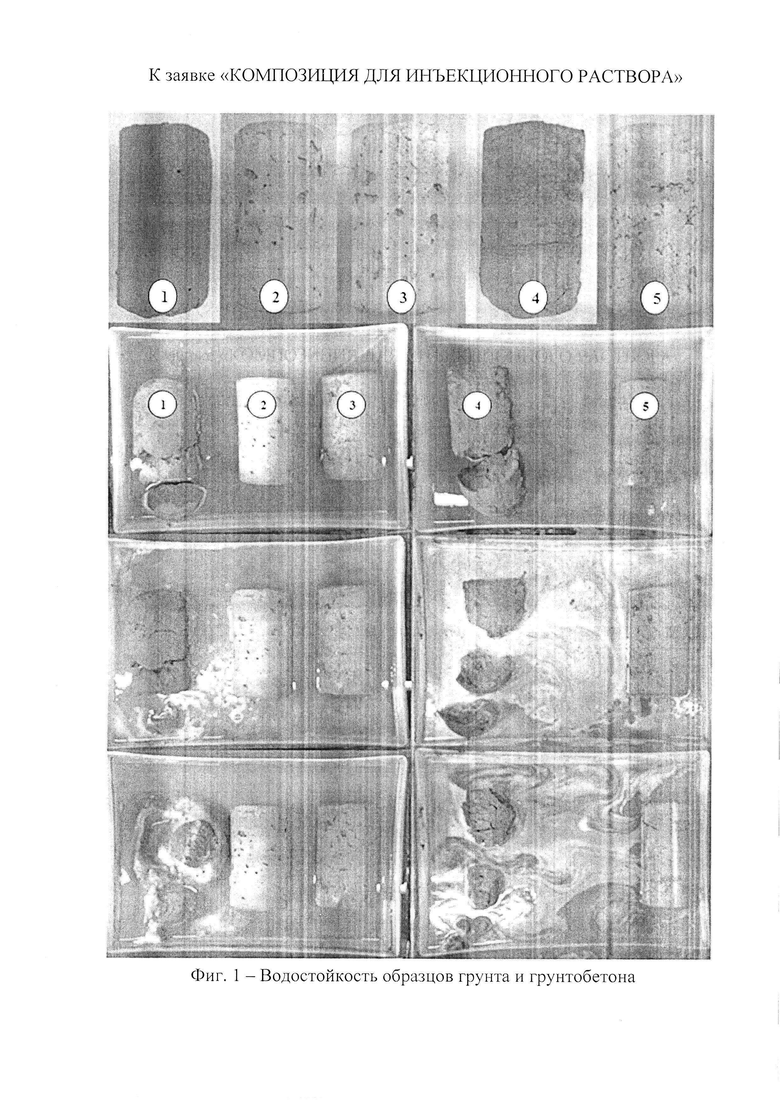

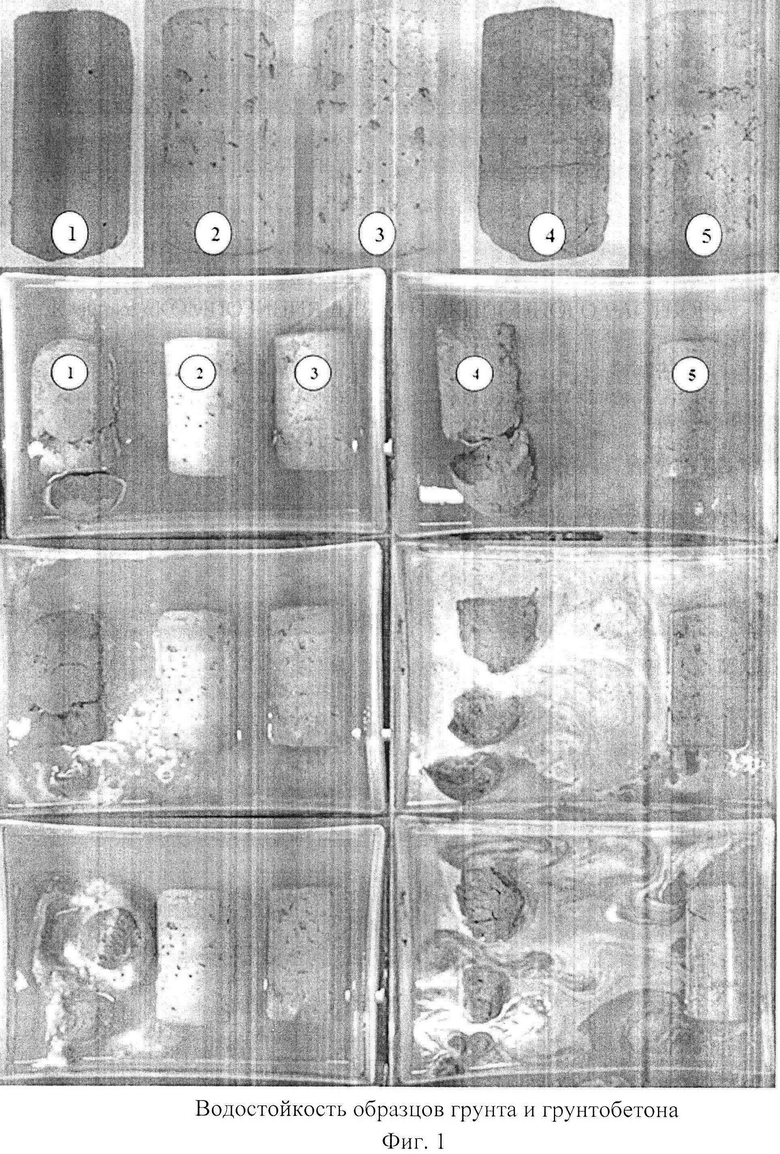

Следовательно, проведены исследования по определению водостойкости образцов грунтобетона (фиг. 1), где под №1 и 4 представлены керны лессового грунта, отобранные с помощью специальной буровой установки, а под №2, 3 и 5 - образцы грунтобетона.

Общая продолжительность испытания составляет 48 ч.

Значения прочностных и деформационных характеристик, полученные в результате проведения лабораторных исследований искусственно сформованных образцов грунтобетона, сравнивались с аналогичными характеристиками образца, отобранного из грунтобетонного массива, полученного в реальных условиях.

Экспериментальная площадка выбрана в Старопромысловском районе г.Грозного, где на тот период проводились земляные работы для строительства жилого комплекса из 3-этажных домов.

Расхождение данных, полученных при проведении лабораторных и полевых испытаний, составляет не более 10%.

Внедрение полученных результатов осуществлено предприятием ООО «УСПЕХ» при проведении работ по укреплению оснований фундаментов под электрооборудование растворами на основе предлагаемой композиции на объекте строительства подстанции «Черноречье-110» в г.Грозный.

Таким образом, заявляемое изобретение позволяет получить грунтобетонные массивы с высокими прочностными свойствами (до 17 МПа) и повышенной водостойкостью при максимальном сокращении (до 80%) местным сырьем дорогостоящего импортного продукта ОТДВ «Микродур», что обеспечивает снижение затрат и повышение эффективности при выполнении инъекционных работ по закреплению лессовых просадочных грунтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИНЪЕКЦИОННОГО РАСТВОРА | 2015 |

|

RU2603989C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВОГО МАССИВА МЕТОДОМ КОМПЕНСАЦИОННОГО НАГНЕТАНИЯ | 2020 |

|

RU2739979C1 |

| СПОСОБ СОЗДАНИЯ РАЗДЕЛИТЕЛЬНОГО СЛОЯ НА ПОВЕРХНОСТИ НАСЫЩЕННОГО РАСТВОРА КАМЕННОЙ СОЛИ В ПОДЗЕМНОМ РЕЗЕРВУАРЕ | 2010 |

|

RU2438004C1 |

| СОСТАВ ДЛЯ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНАХ | 2015 |

|

RU2613067C1 |

| ТАМПОНАЖНАЯ СМЕСЬ | 2006 |

|

RU2304606C1 |

| СПОСОБ ЦЕМЕНТАЦИИ СЛАБЫХ ГРУНТОВ | 2007 |

|

RU2372445C2 |

| СПОСОБ СТРОИТЕЛЬСТВА КОНСТРУКЦИИ ГЛУБОКОЙ СКВАЖИНЫ, ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНСТРУКЦИЯ ГЛУБОКОЙ СКВАЖИНЫ | 2008 |

|

RU2386787C9 |

| Способ герметизации трубного и заколонного пространства | 2002 |

|

RU2223386C2 |

| КОНСТРУКЦИЯ ДЛЯ ИНЪЕКЦИОННОГО ЗАКРЕПЛЕНИЯ ОБРАЗЦОВ ГРУНТА | 2016 |

|

RU2618786C1 |

| СПОСОБ СОЗДАНИЯ ЗАБОЙНОГО ФИЛЬТРА | 2005 |

|

RU2288351C1 |

Изобретение относится к области строительства, а именно к составам для инъекционного закрепления грунтов, преимущественно лессовых, в основании существующих и вновь строящихся зданий и сооружений. Техническим результатом является снижение затрат и повышение эффективности путем обеспечения высокой прочности и водостойкости грунтобетонного массива, закрепленного раствором на основе композиции с максимальным сокращением дорогостоящего импортного продукта, ОТДВ (особо тонкодисперсное вяжущее) «Микродур», с наполнителем из местного сырья - карбонатной породой, доведенной до тонкодисперсного состояния. Композиция для инъекционного раствора включает связующий компонент и наполнитель, причем связующим компонентом является ОТДВ «Микродур», а в качестве наполнителя используют карбонатную породу c химическим составом, масс. %: СаО - 55,58; CO2 - 24,56; SiO2 - 9,42; Al2O3 - 2,90; MgO - 2,08; Fe2O3 - 1,05; SO3 - 0,53; CuO - 0,27; K2O - 0,19, и удельной поверхностью до 9200 см2/г при следующем соотношении компонентов, масс. %: ОТДВ «Микродур» 20-50, карбонатная порода 50-80. 1 ил, 1 табл.

Композиция для инъекционного раствора, включающая связующий компонент и наполнитель, отличающаяся тем, что связующим компонентом является ОТДВ «Микродур», а в качестве наполнителя используют карбонатную породу (химический состав, масс. %: СаО - 55,58; CO2 - 24,56; SiO2 - 9,42; Al2O3 - 2,90; MgO - 2,08; Fe2O3 - 1,05; SO3 - 0,53; CuO - 0,27; K2O - 0,19) с удельной поверхностью до 9200 см2/г при следующем соотношении компонентов, масс. %:

| С-А | |||

| Ю | |||

| Муртазаев и др., Инъекционное закрепление лессовых грунтов г | |||

| Грозный особо тонкодисперсными веществами типа Микродур, Вестник ДГТУ, Технические науки, 2014, номер 4, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 1998 |

|

RU2161694C2 |

| RU 2012104724 A1, 20.08.2013 | |||

| WO 2011041540 A1, 07.04.2011 | |||

| WO 2005085587 A2, 15.09.2005. | |||

Авторы

Даты

2017-01-10—Публикация

2015-11-16—Подача