Область изобретения

Настоящее изобретение относится к круговым сшивающим инструментам в целом и, в частности, к круговому сшивающему инструменту с автоматическим механизмом блокировки выталкивателя скоб в положении готовности, не позволяющем выталкивателю выпустить скобу, пока упорный узел находится в открытом положении, и автоматически выполняющим разблокировку выталкивателя скоб из положения готовности, как только упорный узел переходит в закрытое положение, чтобы выталкиватель мог перейти в отработанное положение.

Предпосылки создания изобретения

Круговые сшивающие инструменты хорошо известны в хирургии и применяются для операций на кишечнике. К примерам таких устройств относится эндоскопический изогнутый интрамуральный сшивающий инструмент Endopath ILS ECS 25 производства компании Ethicon Endo Surgery Inc. Существует множество патентов на круговые сшивающие инструменты, например, №№ 4207898 Becht, 4351466 Noiles, 5292053 Bilotti et al. и 5344059 Green et. al.

В настоящее время во многих сшивающих инструментах используются конструкции, позволяющие пользователю вручную заблокировать пусковой механизм, чтобы заблокировать соответствующий выталкиватель скоб, когда упорный узел находится в открытом состоянии за пределами дальности действия, или разблокировать пусковой механизм, чтобы разблокировать соответствующий выталкиватель скоб, когда упорный узел находится в закрытом положении в пределах дальности действия. Так как блокировка производится пользователем вручную, может произойти непроизвольное срабатывание инструмента. В некоторых конструкциях используются автоматические механизмы блокировки, но после приведения в действие спускового механизма и соответствующего выталкивателя скоб автоматический механизм блокировки перестает блокировать спусковой механизм и соответствующий выталкиватель скоб, и сшивающий инструмент может случайно сработать снова.

Для решения этой проблемы необходим автоматический механизм блокировки для круговых сшивающих инструментов.

Изложение сущности изобретения

Настоящее изобретение описано в пунктах патентной заявки, и никакую часть этого раздела не следует рассматривать как ограничение этих пунктов.

В одном из аспектов круговой сшивающий инструмент включает корпус, упорный узел, выталкиватель скоб и механизм блокировки. Упорный узел устроен так, что может двигаться вперед и назад из открытого положения на некотором расстоянии от корпуса в закрытое положение рядом с корпусом. Выталкиватель скоб может перемещаться в корпусе из положения готовности в отработанное положение. Запирающий механизм предназначен для того, чтобы всякий раз, когда упорный узел находится в открытом положении, автоматически блокировать выталкиватель скоб в положении готовности и не позволять ему перейти в отработанное положение. Механизм блокировки также предназначен для того, чтобы всякий раз, когда упорный узел находится в закрытом положении, автоматически разблокировать выталкиватель скоб из положения готовности и позволять ему перейти в отработанное положение.

В другом аспекте круговой сшивающий инструмент включает корпус, упорный узел, возвратно-поступательный приводной вал, выталкиватель скоб и спусковой крючок. Возвратно-поступательный приводной вал предназначен передвигать упорный узел между открытым положением на некотором расстоянии от корпуса и закрытым положением рядом с корпусом. Пусковой механизм предназначен перемещать выталкиватель скоб внутри корпуса из положения готовности в отработанное положение. Возвратно-поступательный приводной вал предназначен напрямую блокировать спусковой механизм от перемещения выталкивателя скоб в отработанное положение, когда упорный узел находится в открытом положении.

В другом аспекте изобретения представляется способ использования кругового сшивающего инструмента. Упорный узел перемещается из открытой позиции на некотором расстоянии от корпуса, внутри которого выталкиватель скоб находится в заблокированном состоянии в положение готовности, в закрытое положение рядом с корпусом. Выталкиватель скоб автоматически выводится из заблокированного состояния, когда упорный узел перемещается в закрытое положение, что позволяет перевести выталкиватель скоб из положения готовности внутри корпуса в отработанное положение внутри корпуса.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Представленные ниже фигуры и описание помогут лучше понять изобретение. Масштаб компонентов на фигурах может отличаться от реального; основное внимание при их составлении было уделено иллюстрации принципов изобретения.

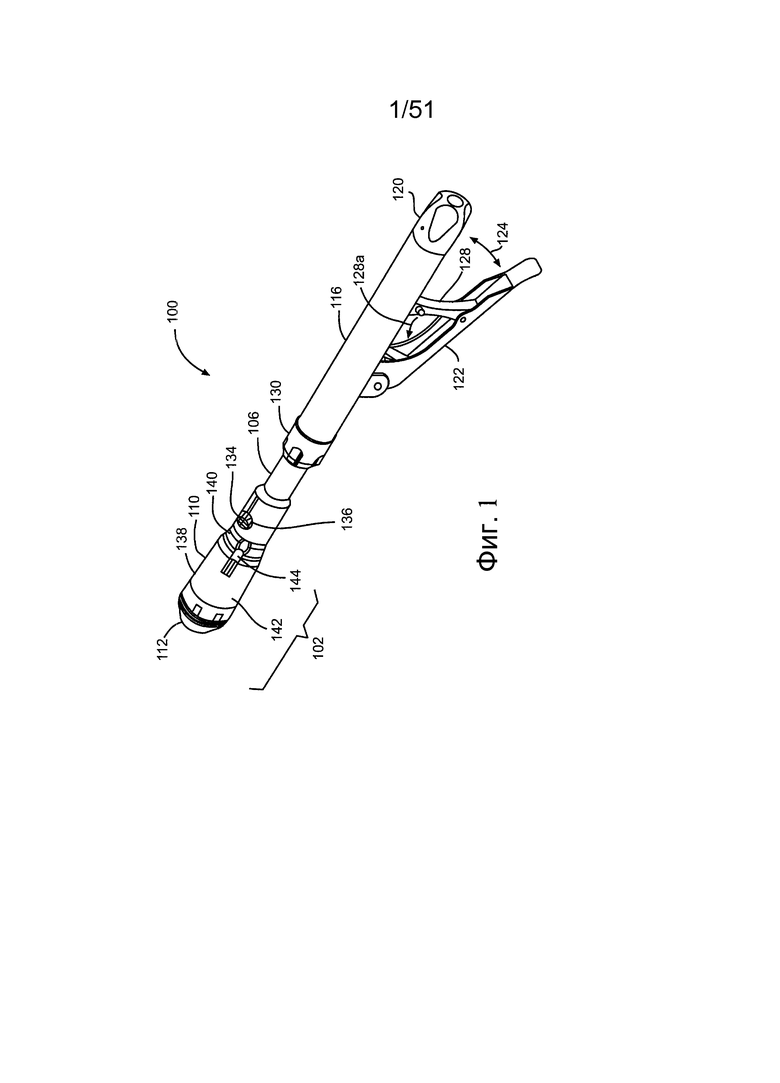

На фиг. 1 показано перспективное изображение многоразового кругового сшивающего инструмента открытого типа согласно одному из предпочтительных вариантов осуществления изобретения.

На фиг. 2 показано перспективное изображение многоразового кругового сшивающего инструмента, изображенного на фиг. 1, в открытом положении с упорным узлом, отделенным от оставшейся части многоразового кругового сшивающего инструмента.

На фиг. 3 показана схема составных частей рукоятки и ствола многоразового сшивающего инструмента, изображенного на фиг. 1.

На фиг. 3А показан поперечный срез по линии 3А-3А через стержень для регулировки положения упорного узла, совершающий возвратно-поступательные движения, многоразового кругового сшивающего инструмента.

На фиг. 3В показан поперечный срез по линии 3В-3В через другую часть стержня для регулировки положения упорного узла многоразового кругового сшивающего инструмента, изображенного на фиг. 3.

На фиг. 4 показана схема составных частей сменного кассетного блока многоразового сшивающего инструмента, изображенного на фиг. 1.

На фиг. 5 показан вид части сменного кассетного блока многоразового кругового сшивающего инструмента, изображенного на фиг. 1, в несобранном виде, в разрезе.

На фиг. 6 показан сменный кассетный блок многоразового кругового сшивающего инструмента, изображенного на фиг. 1, в разрезе, в собранном виде, с упорным узлом в открытом положении и кольцевым лезвием в положении перед прошиванием.

На фиг. 7 показана та же система, что и на фиг. 6, но в закрытом положении, с кольцевым лезвием в положении перед прошиванием.

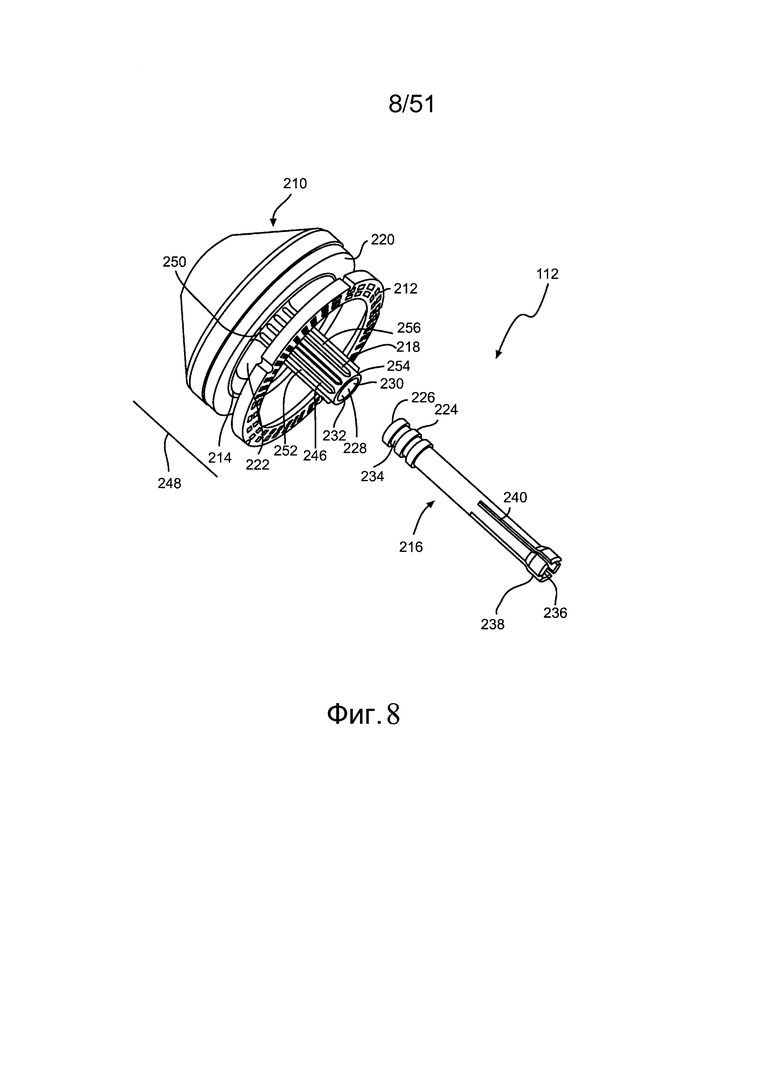

На фиг. 8 показана схема составных частей упорного узла многоразового сшивающего инструмента, изображенного на фиг. 1.

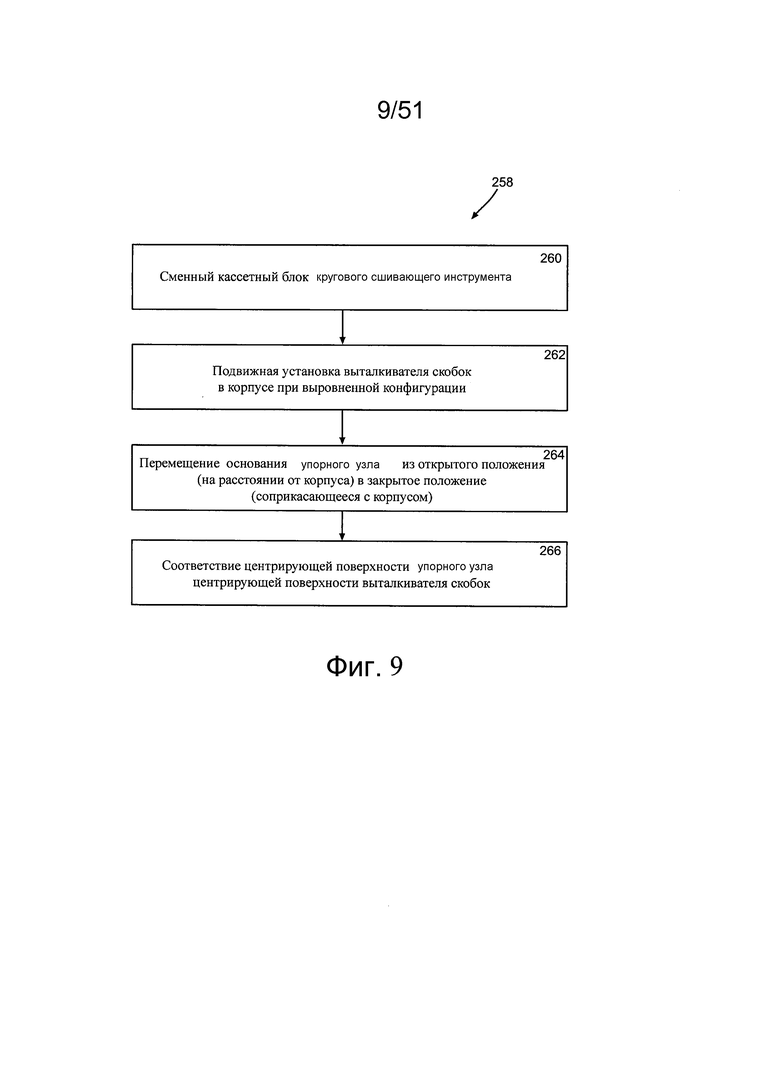

На фиг. 9 показана схема одного из вариантов осуществления изобретения - способа центрирования сменного кассетного блока кругового сшивающего инструмента.

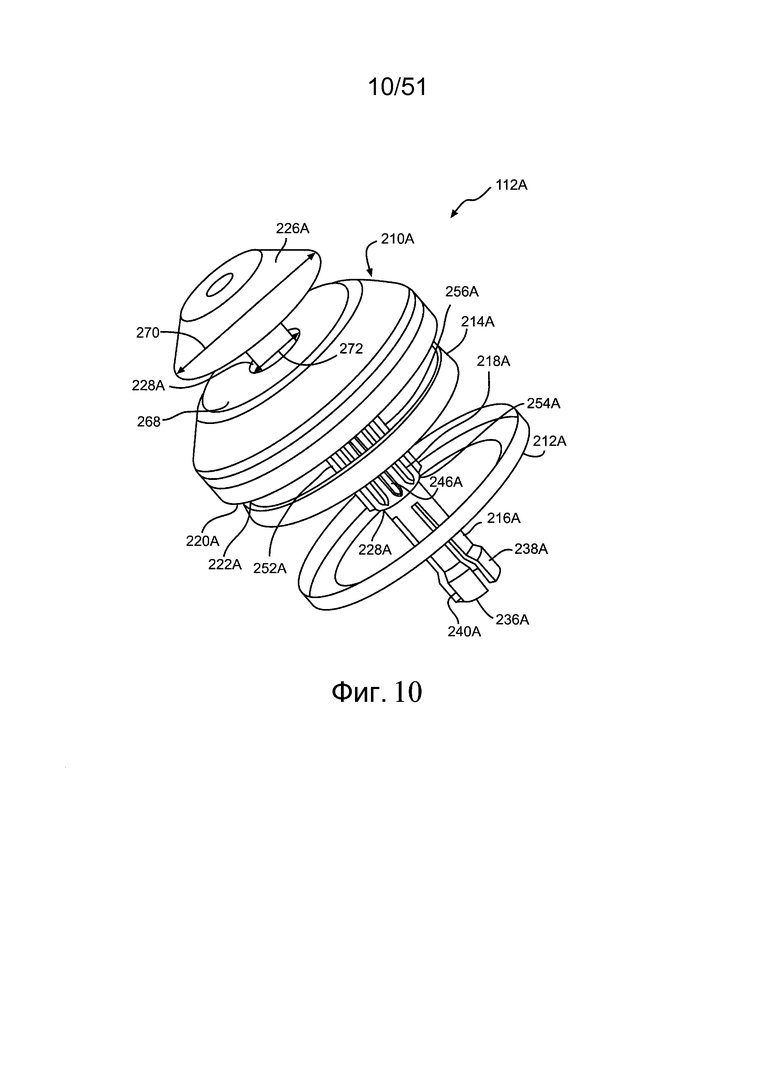

На фиг. 10 показан перспективный вид составных частей упорного узла согласно еще одному варианту осуществления изобретения.

На фиг. 11 показано перспективное изображение многоразового кругового сшивающего инструмента, изображенного на фиг. 1, с упорным узлом, изображенным на фиг. 10, отделенным от оставшейся части многоразового кругового сшивающего инструмента.

На фиг. 12 показан перспективный вид составных частей блока упорного узла согласно еще одному варианту осуществления изобретения.

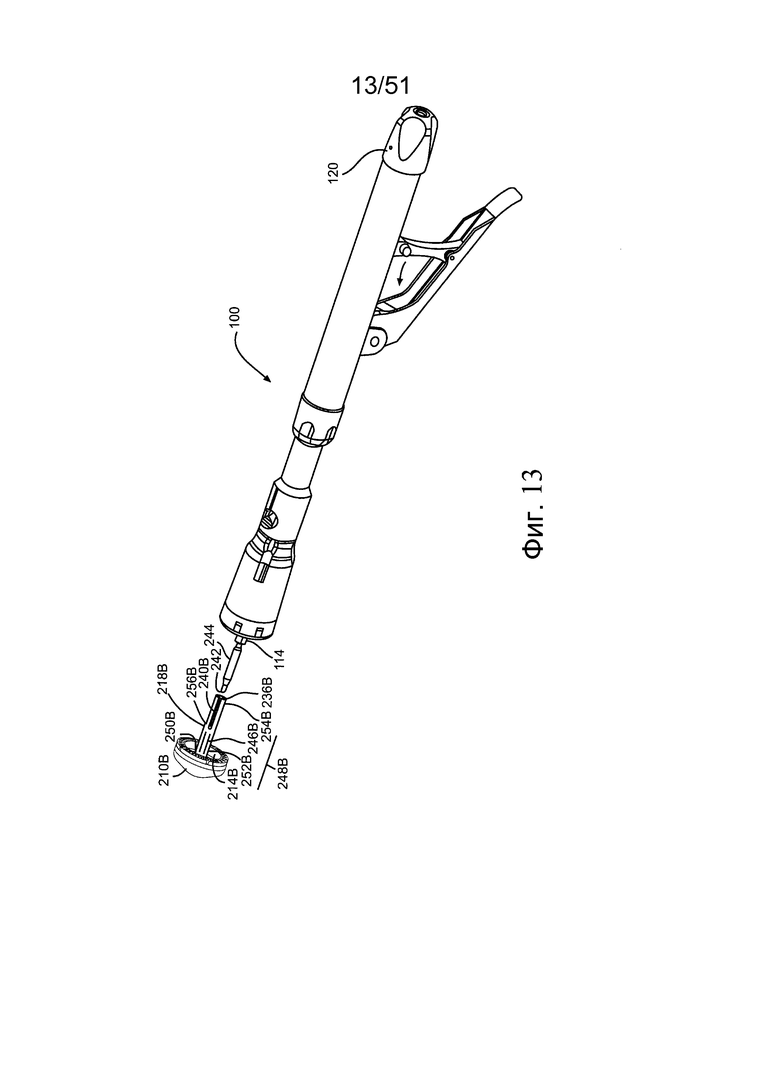

На фиг. 13 показано перспективное изображение многоразового кругового сшивающего инструмента, изображенного на фиг. 1, на котором блок упорного узла заменен упорным узлом, изображенным на фиг. 12, который отделен от оставшейся части многоразового кругового сшивающего инструмента.

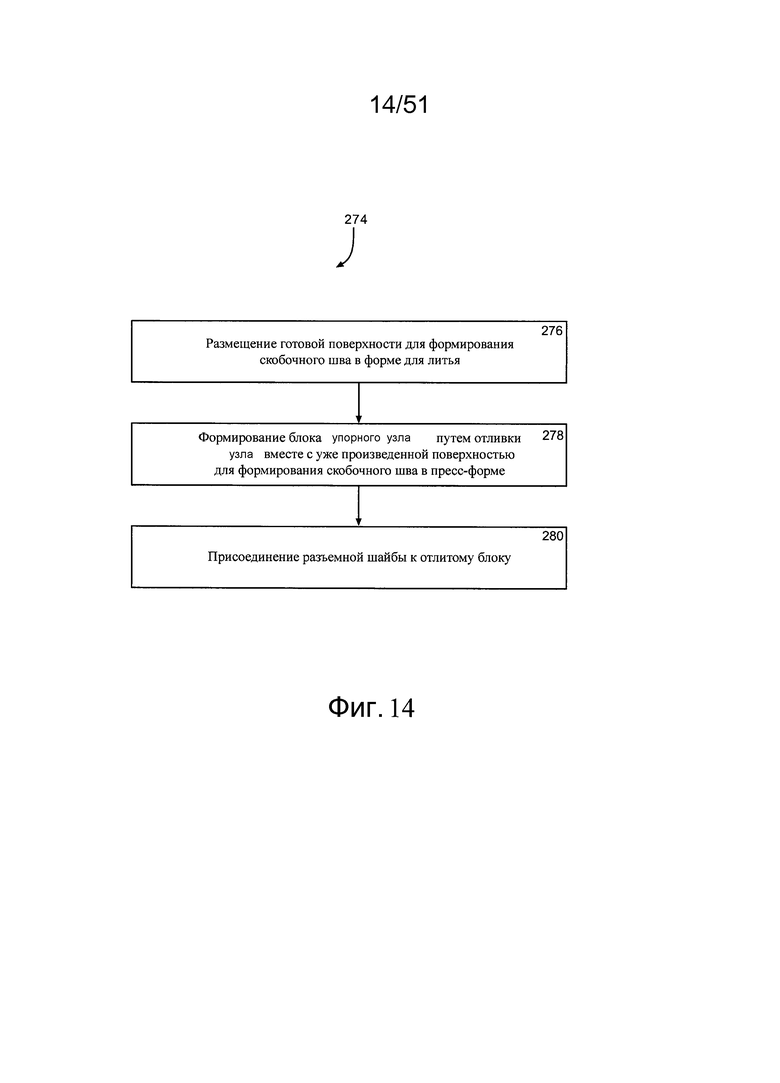

На фиг. 14 показана схема одного из вариантов осуществления изобретения - способа производства блока упорного узла.

На фиг. 15А и 15В показано перспективное изображение составных частей на разных стадиях сборки, включающее ручку закрывания упорного узла и совершающий возвратно-поступательные движения шток для регулировки положения упорного узла многоразового сшивающего инструмента, показанного на фиг. 1.

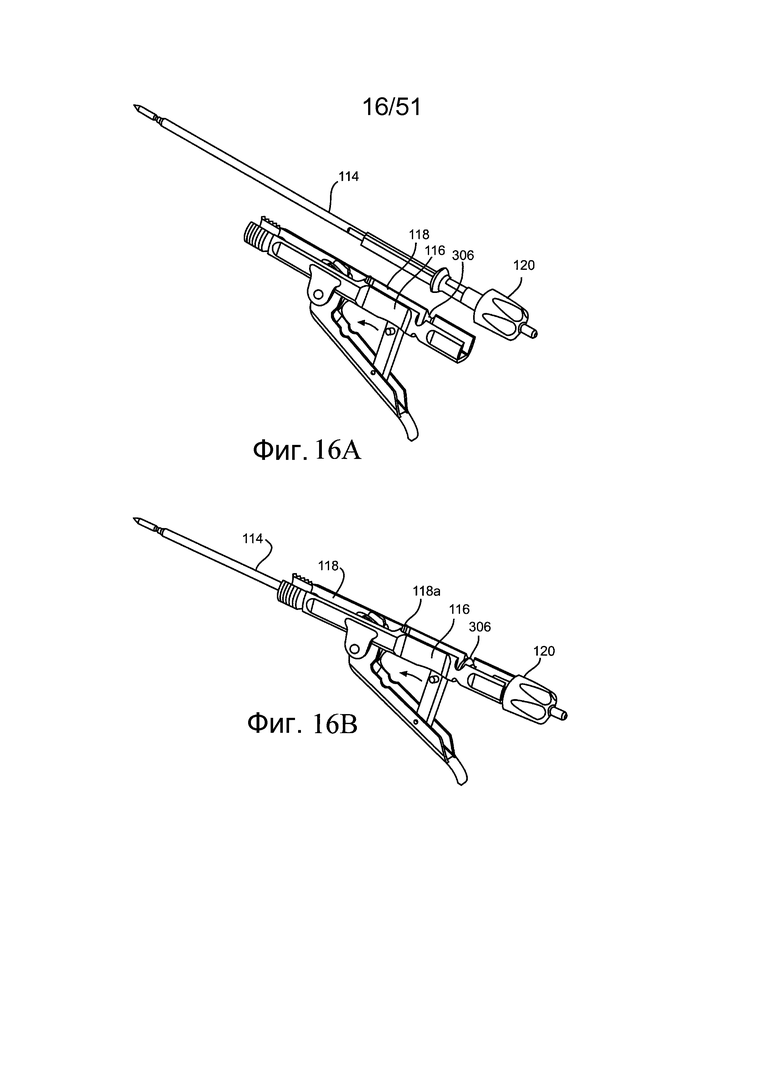

На фиг. 16А и 16В показано перспективное изображение ручки закрывания упорного узла, соединенной со стержнем для регулировки положения упорного узла, изображенным на фиг. 15А и 15В, с рукояткой многоразового кругового сшивающего инструмента, показанного на фиг. 1, на разных стадиях сборки.

На фиг. 17А, 17В и 17С показаны перспективные изображения ручки закрывания упорного узла, соединенной со стержнем для регулировки положения упорного узла, и рукоятки, изображенной на фиг. 16А и 16В, а также штока многоразового кругового сшивающего инструмента, изображенного на фиг. 1, на разных стадиях сборки.

На фиг. 18А и 18В показаны перспективные изображения ручки закрывания упорного узла, соединенной со стержнем, совершающим возвратно-поступательные движения, рукоятки и штока, изображенных на фиг. 17А и 17В и 17С, многоразового кругового сшивающего инструмента, изображенного на фиг. 1, на разных стадиях сборки.

На фиг. 19А, 19В и 19С показаны перспективные изображения ручки закрывания упорного узла, соединенной со стержнем для регулировки положения упорного узла, рукоятки и штока, а также крышки рукоятки, изображенных на фиг. 18А и 18В, а также ствол многоразового кругового сшивающего инструмента, изображенного на фиг. 1, на разных стадиях сборки.

На фиг. 20 показано перспективное изображение изогнутого многоразового кругового сшивающего инструмента открытого типа согласно другому предпочтительному варианту осуществления изобретения.

На фиг. 21 показано перспективное изображение частей изогнутого многоразового сшивающего инструмента, изображенного на фиг. 20.

На фиг. 22 показан изогнутый круговой сшивающий инструмент с устройством для уменьшения трения, в открытом положении, в разрезе.

На фиг. 23 показан изогнутый круговой сшивающий инструмент с устройством для уменьшения трения, в закрытом положении перед прошиванием, в разрезе.

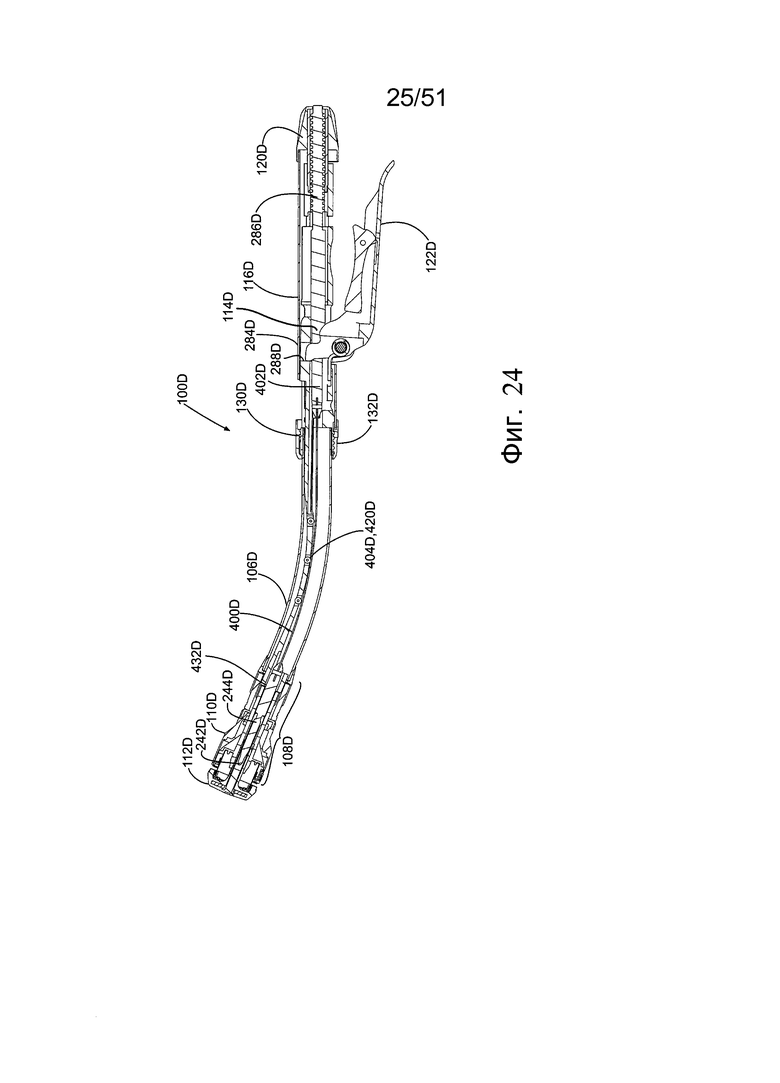

На фиг. 24 показан изогнутый круговой сшивающий инструмент с устройством для уменьшения трения, в положении для прошивания, в разрезе.

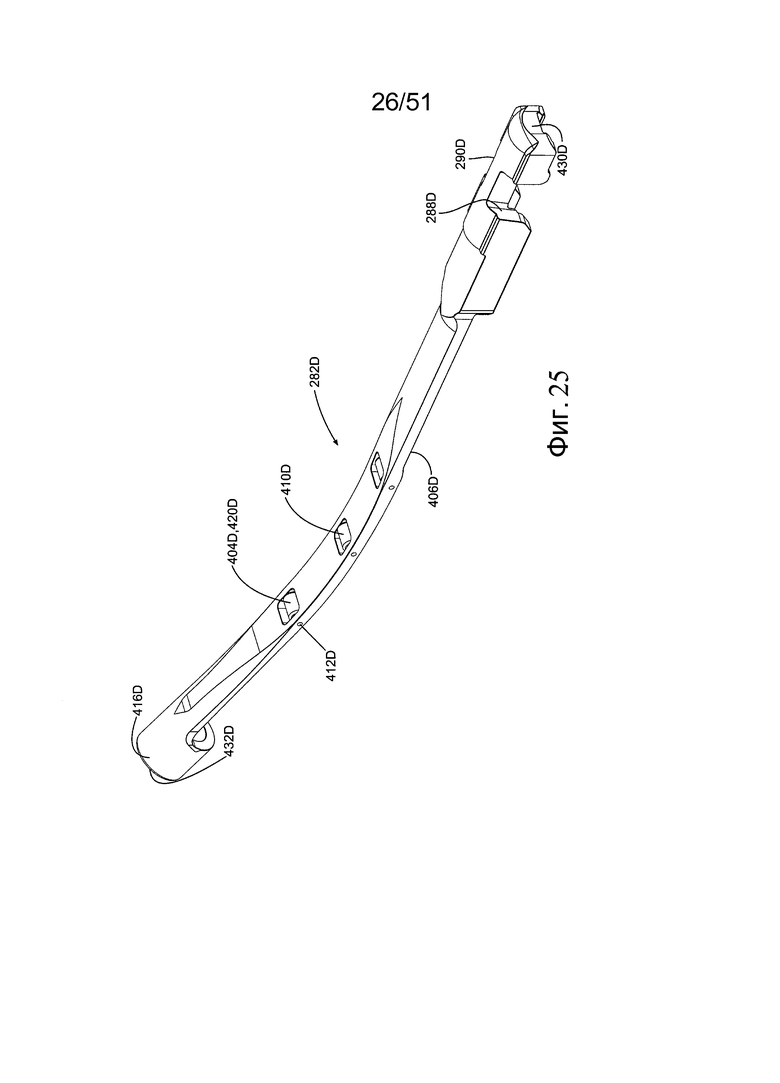

На фиг. 25 показано перспективное изображение штока изогнутого кругового сшивающего инструмента устройством для уменьшения трения.

На фиг. 26 показано перспективное изображение частей штока изогнутого кругового сшивающего инструмента с устройством для уменьшения трения.

На фиг. 27 показано перспективное изображение штока изогнутого кругового сшивающего инструмента с устройством для уменьшения трения в разрезе.

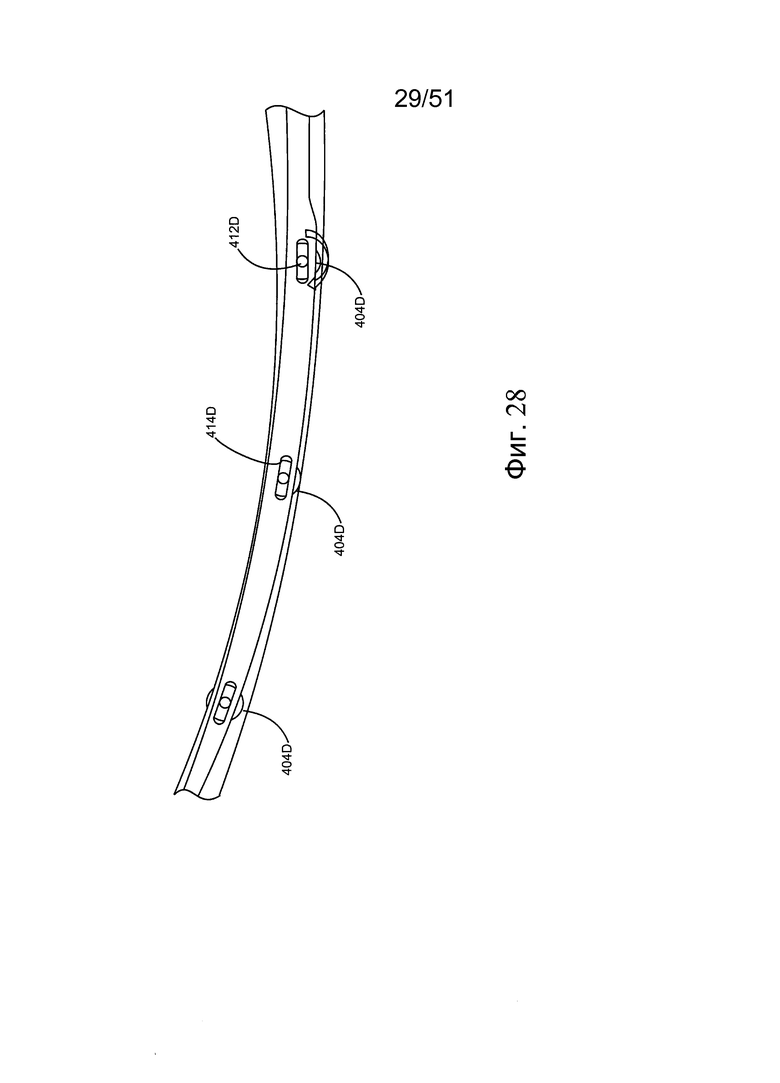

На фиг. 28 показано увеличенное изображение штока кругового сшивающего инструмента с другим вариантом осуществления устройства для уменьшения трения, прилегающего к стержню для регулировки положения упорного узла, совершающему возвратно-поступательные движения.

На фиг. 29 показано кольцевое лезвие сменного кассетного блока кругового сшивающего инструмента, изображенного на фиг. 4, в разрезе.

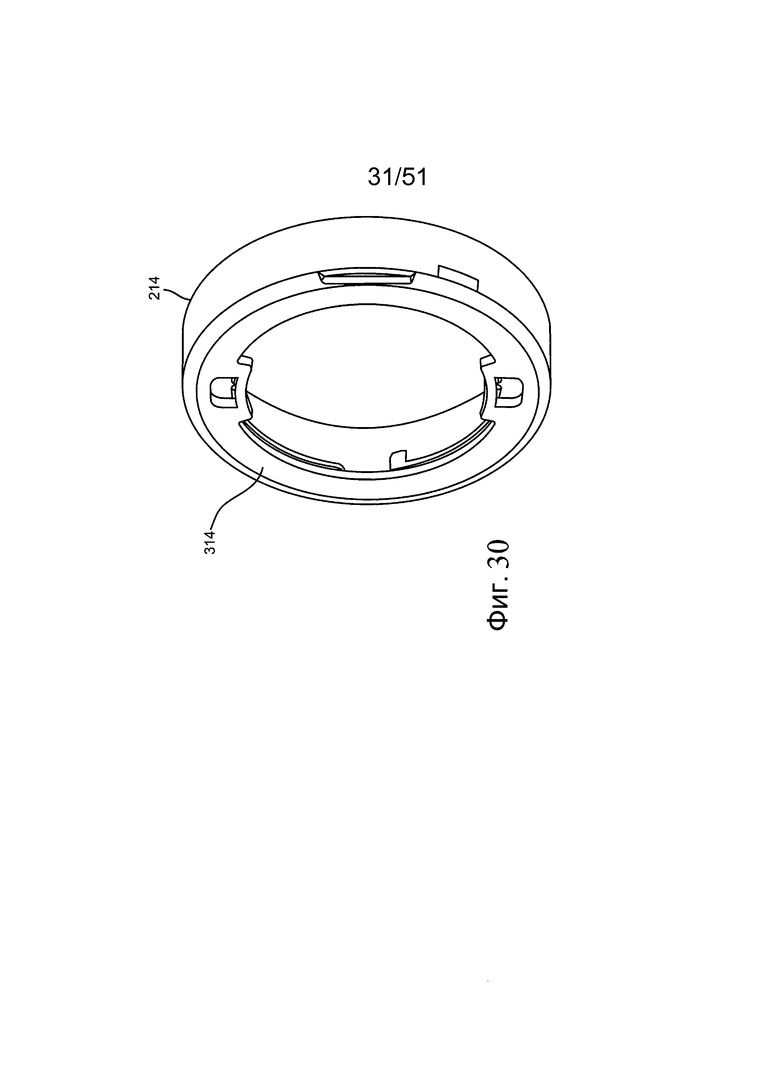

На фиг. 30 показано перспективное изображение кольцевой разъемной шайбы, соединенной с защитным устройством.

На фиг. 31 показан инструмент, изображенный на фиг. 7, с кольцевым лезвием, перемещенным в положение для разреза и вошедшим в разъемную шайбу при закрытом положении упорного узла.

На фиг. 32 показано увеличенное изображение, прерывистой чертой показано кольцевое лезвие, изображенное на фиг. 31, при этом кольцевое лезвие входит в разъемную шайбу и отрезает круглый фрагмент.

На фиг. 33 показана деталь, изображенная на фиг. 31, при этом упорный узел сдвинут назад в открытое положение после приведения в действие кольцевого лезвия.

На фиг. 33А показано увеличенное боковое изображение одного из вариантов осуществления элемента управления упорным узлом, соединенного с рукояткой многоразового кругового сшивающего инструмента.

На фиг. 34 показана деталь, изображенная на фиг. 33, с удаленной из кругового сшивающего инструмента упорным узлом и с разъемной кольцевой шайбой и защитным элементом, прикрепленным к кольцевому лезвию.

На фиг. 35 показана деталь, изображенная на фиг. 34, при попытке соединения нового упорного узла с кассетным блоком, когда защитный элемент и кольцевая разъемная шайба препятствуют прикреплению.

На фиг. 36 показано увеличенное изображение области, ограниченной прерывистой окружностью на фиг. 35, на которой виден защитный элемент и кольцевая разъемная шайба, препятствующие присоединению нового упорного узла к сменному кассетному блоку.

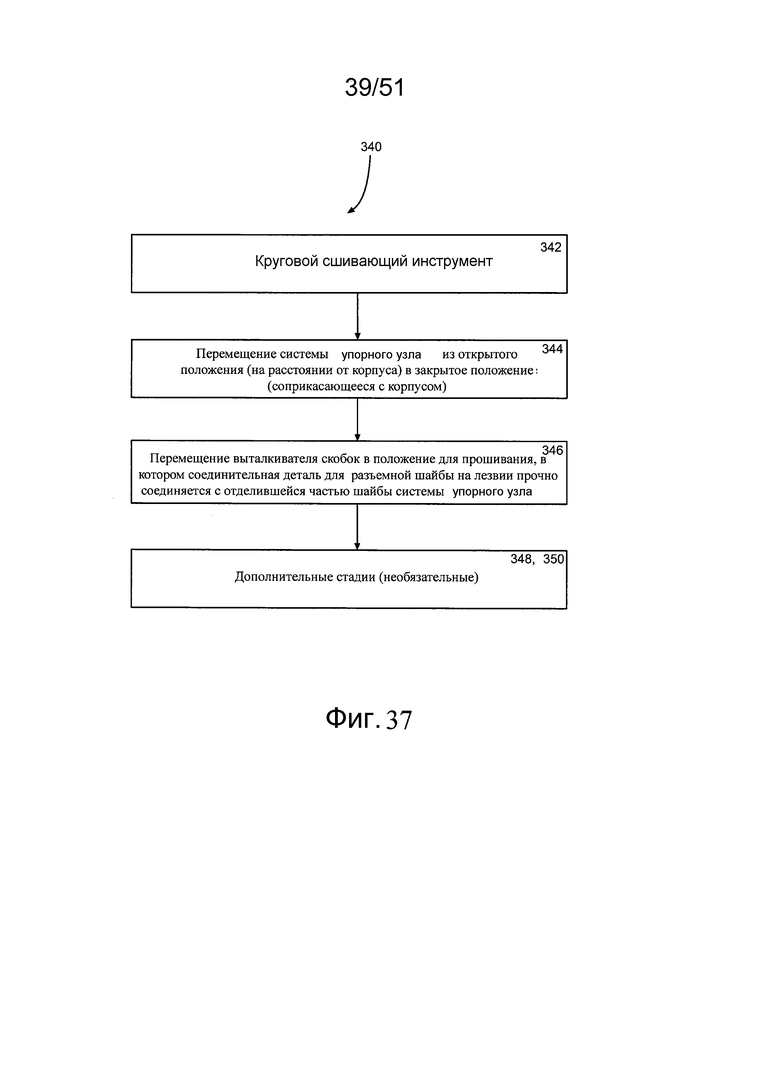

На фиг. 37 показана схема одного из вариантов осуществления изобретения - способа фиксации лезвия к разъемной шайбе кругового сшивающего инструмента.

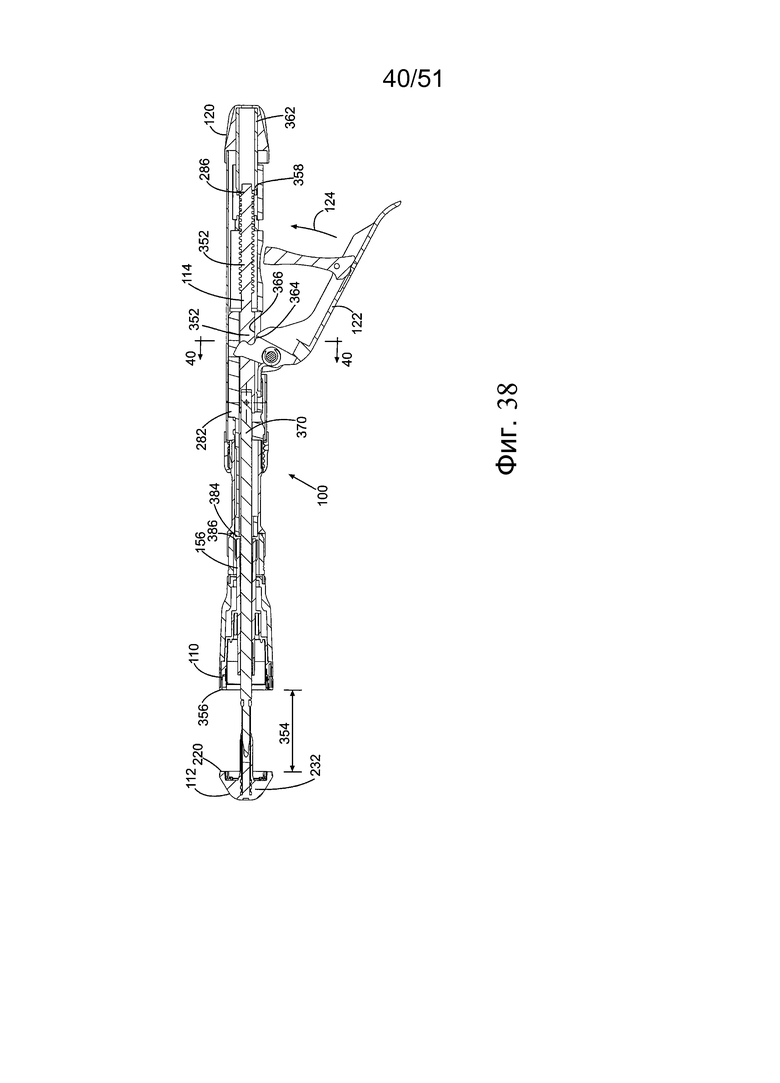

На фиг. 38 показан круговой сшивающий инструмент, изображенный на фиг. 1, в разрезе, с упорным узлом в открытом положении, вне зоны прошивания, на расстоянии от корпуса, со спусковым механизмом в зафиксированном положении до приведения в действие.

На фиг. 38В показано увеличенное изображение, показывающее взаимоотношение между спусковым механизмом и штоком в собранном состоянии, показанном на фиг. 17С.

На фиг. 39 показано перспективное изображение части инструмента, изображенной на фиг. 38, в разрезе.

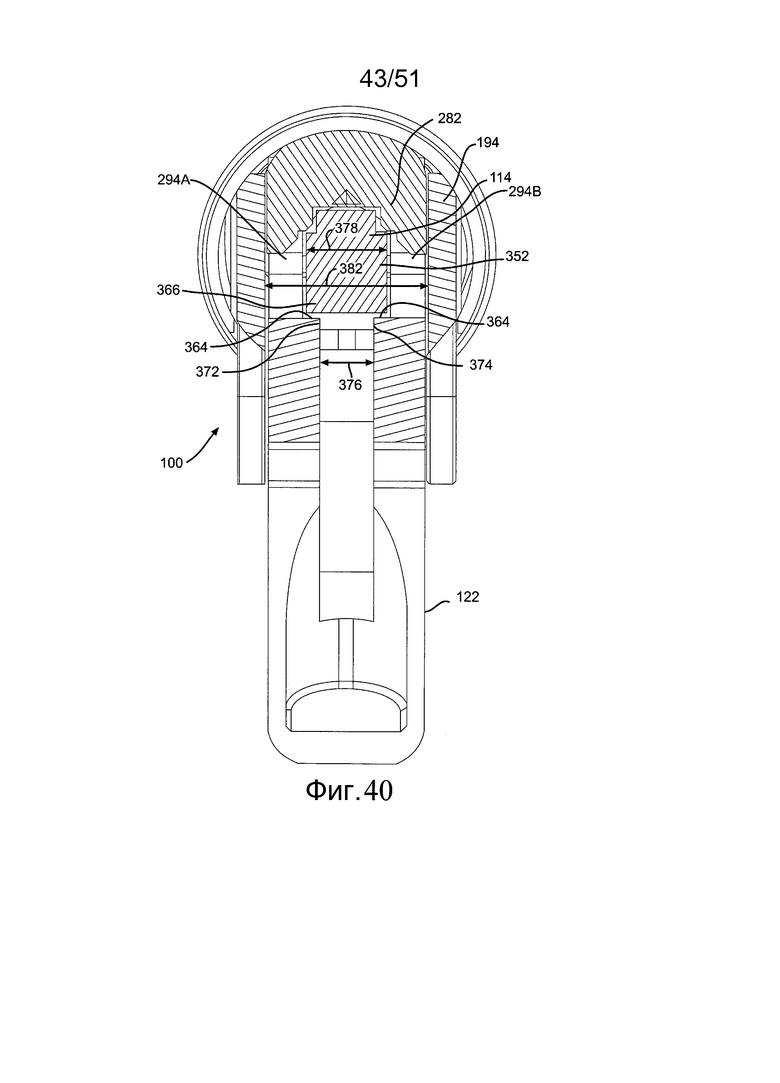

На фиг. 40 показан поперечный вид через линию 40-40 фиг. 38.

На фиг. 41 показан многоразовый круговой сшивающий инструмент, изображенный на фиг. 1, в разрезе, с упорным узлом в закрытом положении, находящимся в зоне прошивания (прилегающей к корпусу), со спусковым механизмом в разблокированном состоянии, готовм к нажатию для прошивания.

На фиг. 42 показано перспективное изображение части инструмента, изображенной на фиг. 41, в разрезе.

На фиг. 43 показан поперечный вид через линию 43-43 фиг. 41.

На фиг. 44 показан многоразовый круговой сшивающий инструмент, изображенный на фиг. 1, в разрезе, с упорным узлом в закрытом положении, в зоне прошивания (прилегающей к корпусу), со спусковым механизмом, приведенным в действие.

На фиг. 45 показано перспективное изображение части инструмента, показанного на фиг. 44, в разрезе.

На фиг. 46 показан поперечный вид через линию 46-46 фиг. 44.

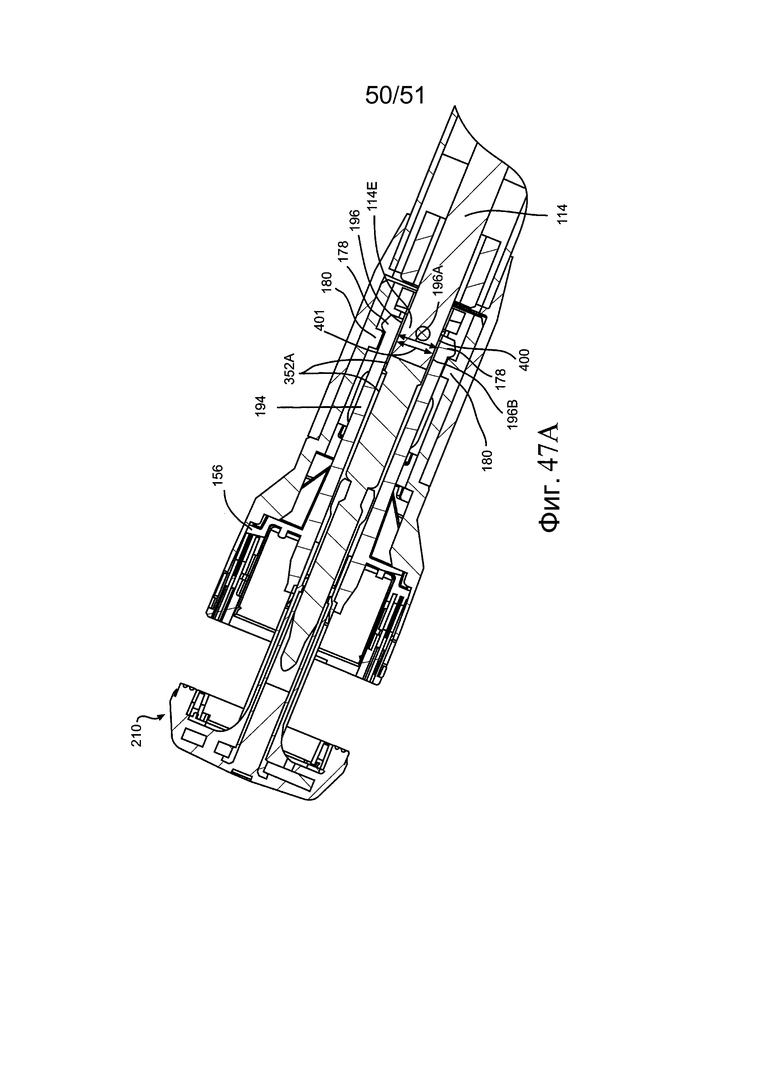

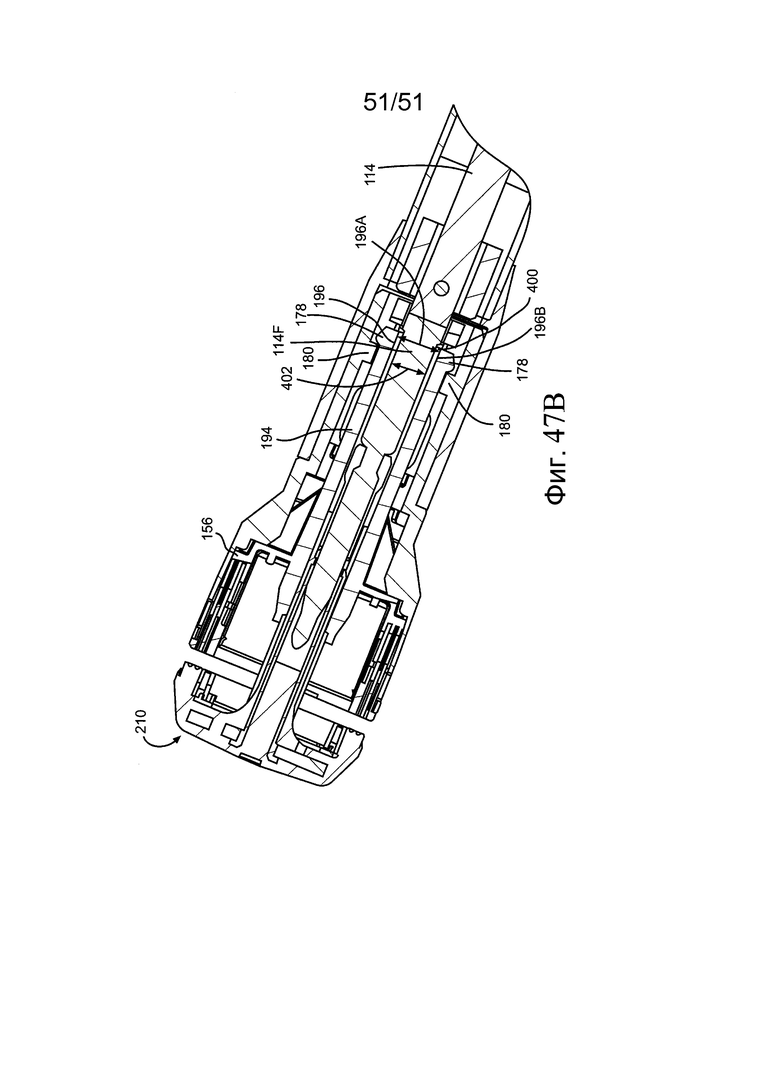

На фиг. 47A и 47B показан вид кассетного блока, прикрепленного к рукоятке, в разрезе, с упорным узлом в открытом и закрытом состоянии, соответственно.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 показан новый хирургический круговой сшивающий инструмент 100, предназначенный для иссечения тканей пациента (человека) в соответствии с настоящим изобретением. Хирургический круговой сшивающий инструмент 100 может использоваться для иссечения тканей, в том числе внутренних геморроидальных узлов, или других типов тканей человека. Круговой сшивающий инструмент 100 сконструирован на основе традиционного кругового сшивающего инструмента, описанного в патенте США № 6102271, содержание которого включено в данный документ полностью посредством ссылки. Круговой сшивающий инструмент 100 имеет сменный кассетный блок 102, предназначенный для наложения кругового шва из ряда хирургических шовных скобок 104 (см. фиг. 7 и 31) на слой слизистой оболочки у основания внутреннего геморроидального узла, а также для отсечения ткани слизистой оболочки вместе с геморроидальным узлом со стороны внутренней стенки прямой кишки или анального отверстия. В целом, круговой сшивающий инструмент 100 может использоваться для формирования анастомоза двух секций кишечника путем наложения кругового шва из хирургических скобок 104 (см. фиг. 7 и 31) и иссечения круглого фрагмента, ограниченного круговым скобочным швом, для прохождения фекалий.

Показанный на фиг. 1-2 круговой сшивающий инструмент 100 включает эргономичный ствол 106, кассету с хирургическими скобами 108, имеющую корпус 110, и блок упорного узла 112, разъемным образом соединенного со стержнем 114 для регулировки положения упорного узла, совершающим возвратно-поступательные движения. Сменный кассетный блок 102 кругового сшивающего инструмента включает кассету с шовными скобками 108 и упорный узел 112. Как показано на фиг. 1-3, круговой сшивающий инструмент 100 также включает рукоятку 116, имеющую полость 118. Элемент управления упорным узлом 120 расположен на проксимальном конце рукоятки 116 и соединен с системой упорного узла 112 таким образом, что вращение элемента управления 120 сдвигает упорный узел в проксимальном или дистальном направлении, в зависимости от направления вращения элемента управления 120. Элемент управления 120 может включать ручку закрывания упорного узла или другой тип элемента управления упорным узлом. Круговой сшивающий инструмент 100 включает спусковой механизм 122, поворачивающийся в направлении 124 из открытого положения (показано на фигуре) в закрытое положение, при котором шовные скобки 104 (см. фиг. 7 и 31) вводятся в ткань (см. фиг. 31), а избыток ткани отсекается кольцевым лезвием 126 (см. фиг. 31) сменного кассетного блока 102. Предохранительная защелка 128 расположена на спусковом механизме 122 и показана в верхнем и защелкнутом положении, блокирующем нажатие спускового механизма. Когда предохранительная защелка 128 не защелкнута, то есть сдвинута в направлении внутрь и вниз 128а, спусковой механизм 122 свободно поворачивается в направлении 124 из открытого положения в закрытое. Ствол 106 продолжается дистально от рукоятки 116 и разъемным образом соединяется с рукояткой 116 у проксимального конца с помощью соединительной гайки 130, которая навинчивается на резьбовую часть 132 (см. фиг. 3) рукоятки 116. Противоположная соединительная часть 134 (см. фиг. 4) корпуса 110 разъемным образом соединяется с соответствующей охватывающей соединительной частью 136 (см. фиг. 3) на дистальном конце ствола 106. Соединение 134 включает вставляющуюся часть с прогибающимися стопорными бугорками и охватывающую часть 136 с отверстиями. В других вариантах осуществления изобретения вставляющаяся часть 134 и охватывающая часть 136 могут включать любой тип соответствующих друг другу деталей.

Как показано на фиг. 2, корпус 110 имеет внешнюю поверхность 138 с расширенной направляющей частью 140 и внешнюю трубчатую направляющую часть 142. Каналы 144 включают отверстия в поверхности корпуса, идущие от расширенной направляющей части 140 к внешней трубчатой направляющей части 142. Кольцевой магазин для шовных скобок 148 (см. фиг. 4-5, 7 и 31) прикреплен к дистальному концу корпуса 110, при этом соединительная вставляющаяся часть 150 (см. фиг. 4, 7 и 31) магазина для шовных скобок 148 разъемным образом соединена с охватывающей частью 152 (см. фиг. 4, 7 и 31) корпуса 110. Соединительная часть 150 имеет выступы, а охватывающая часть 152 - прогибающиеся стопорные бугорки. В других вариантах осуществления изобретения вставляющаяся соединительная часть 150 и охватывающая часть 152 могут включать любой тип соединяющихся деталей. Кольцевой магазин для шовных скобок 148 включает ряд пазов для скобок 154 (см. фиг. 4, 7 и 31) и предназначен для удерживания и выпускания шовных скобок 104 (см. фиг. 31).

Как показано на фиг. 4-7, выталкиватель скобок 156 образует скользящее соединение с кольцевым магазином для скобок 148 с ключами 158 (см. фиг. 4) выталкивателя скобок 156, создавая разъемное соединение с замковыми пазами 160 (см. фиг. 4) кольцевого держателя скобок 148. Выталкиватель скобок 156 подвижно соединен с корпусом 110 с помощью центровочных пазов 162 кольцевой внешней направляющей поверхности 164 выталкивателя скобок 156, которая подвижно соединяется с центровочными шлицами 166 кольцевой внутренней поверхности корпуса 110, что делает возможным движение выталкивателя скобок 156 внутри корпуса 110, но препятствует вращению выталкивателя скобок 156 в корпусе 110. Внешняя направляющая поверхность 164 выталкивателя скобок 156 имеет расширенную направляющую часть 170 и внешнюю трубчатую направляющую часть 171. Центровочные пазы 162 и центровочные шлицы 166 расположены параллельно продольной оси 172 и 174 выталкивателя скобок 156 и корпуса 110. В других вариантах осуществления изобретения корпус 110 и выталкиватель скобок 156 могут быть ориентированы друг относительно друга с помощью центрирующих деталей любого типа, конфигурации и количества, позволяющих продольное движение.

Выталкиватель скобок 156 имеет множество выступов 176, которые входят в пазы магазина для скобок 148, в которых находятся шовные скобки. Выступы 176 служат для зацепления и направления движения множества шовных скобок 104 (см. фиг. 31) из пазов для скобок 154 магазина для скобок 148, при этом выталкиватель скобок 156 движется из исходного положения до нажатия спускового механизма (см. фиг. 7) в рабочее положение после нажатия спускового механизма 122 (см. фиг. 3) (см. фиг. 31). Как показано на фиг. 4 и 7, гибкий стопорный бугорок 178 выталкивателя скобок 156 разъемным образом соединен со стопорными бугорками 180 корпуса 110. Такое расположение позволяет продольное движение выталкивателя скобок 156 только при приложении определенной силы к штоку 282 (см. фиг. 44-46) и его воздействии на выталкиватель скобок 156. При приложении требуемой силы гибкие стопорные бугорки 178 на выталкивателе скобок 156 прогибаются вовнутрь и отходят от стопорных бугорков 180 на корпусе 110, что позволяет выталкивателю скобок 156 двигаться в продольном и дистальном направлении. В других вариантах осуществления изобретения гибкий стопорный бугорок 178 и стопорные бугорки 180 могут включать другие типы соответствующих друг другу деталей.

Кольцевое лезвие 126 закреплено на дистальном конце выталкивателя скобок 156 и соединено с множеством штырей для закрепления лезвия 182 (см. фиг. 5 и 31), входящих в такое же количество отверстий 184 в основании 186 кольцевого лезвия 126. Кольцевое лезвие 126 имеет отверстие 188 (см. фиг. 5 и 31) в основании 186. Открытый дистальный конец 190 (см. фиг. 4, 29 и 31) кольцевого лезвия 126 имеет режущий край 192. Кольцевое лезвие 126 движется вместе с выталкивателем шовных скобок 156, когда выталкиватель скобок 156 смещается дистально из исходного положения (фиг. 7) в рабочее положение (фиг. 31) при нажатии спускового механизма 122 (см. фиг. 3). При приведении в действие спускового механизма 122 последний поворачивается в направлении 124 из положения, показанного на фиг. 38-43, в положение, показанное на фиг. 44-46, что заставляет связанный с ним шток 282 двигаться в корпусе 110 в направлении 329 и упираться в выталкиватель скобок 156, который тоже движется внутри корпуса 110 в направлении 392. Это движение приводит к перемещению выталкивателя скобок 156 и соединенного с ним кольцевого лезвия 126 из положения, показанного на фиг. 7 и 38-43, в положение, показанное на фиг. 31 и 44-46. Во время движения выталкивателя скобок 156 выступы 176 выталкивателя скобок 156 переводят скобки 104 из исходного положения в магазине 148, показанного на фиг. 7, в рабочее положение, то есть скобки выталкиваются из магазина 148, как показано на фиг. 31.

Стержень 114 для регулировки положения упорного узла, совершающий возвратно-поступательные движения, (см. фиг. 4 и 6) расположен внутри кассеты со скобками 108 и размещается таким образом, чтобы двигаться внутри внутреннего круглого ствола 194 (см. фиг. 4 и 6) выталкивателя скобок 156. Как показано на фиг. 3А и 3В, поперечное сечение стержня для регулировки положения упорного узла 114 варьируется по форме и размеру: одна его часть вдоль линии 3А-3А круглая в сечении, а вторая часть вдоль линии 3В-3В, имеет параллельные боковые стенки с расстоянием между ними 402, меньшим, чем диаметр 401, как показано на фиг. 3В. Как показано на фиг. 4, внутренний ствол 194 тянется в продольном направлении внутри выталкивателя скобок 156 параллельно продольной оси 172 выталкивателя скобок 156. Отверстие 196 располагается внутри ствола 194. Поверхность для центрирования упорного узла 198 продолжается в продольном направлении вдоль кольцевой внутренней поверхности 200 кольцевого внутреннего ствола 194. Центрирующая поверхность 198 имеет по меньшей мере один продольный паз. В других вариантах осуществления изобретения центрирующая поверхность для упорного узла 198 может включать любое число или тип поверхностей для выравнивания в различных конфигурациях. Внутренняя поверхность 204 ствола 194 отделена от другой внутренней поверхности 206 выталкивателя скобок 156 с круглым отверстием 208, расположенным между внешней поверхностью 204 внутреннего ствола 194 и круглой внутренней поверхности 206.

На фиг. 1, 2, 4-7 и, в частности, 8, система упорного узла 112 содержит упорный узел 210, поверхность для формирования скобочного шва 212, кольцевую разъемную шайбу 214 и металлический вал 216. Упорный узел 210 представляет собой цельную литую часть из полимера, включающую вал упорного узла 218, образующего единое целое с основанием упорного узла 220. Упорный узел 210 изготовлен из полимера, включающего нейлон с наполнением из стекла или углеродного волокна. В других вариантах осуществления упорный узел 210 может быть изготовлен из сходных композитных материалов с прочностью на растяжение более 103,4 мПа (15000 psi) во избежание избыточного изгиба при упоре в ткань.

Основание упорного узла 220 отливается вместе с поверхностью для формирования скобочного шва 212 и металлическим валом 216. В других вариантах осуществления основание упорного узла 220 может быть присоединено к поверхности для формирования скобочного шва 212 с использованием различных механизмов закрепления. Поверхность для формирования скобочного шва 212 изготовлена из листового металла или пластины, состоящей из нержавеющей стали, имеет кольцевую форму и имеет углубления, в которые вставлены скобки. В других вариантах осуществления изобретения поверхность для формирования скобочного шва 212 может быть изготовлена из алюминия или других материалов, способных выдерживать силы, возникающие при наложении шовных скобок.

Кольцевая разъемная шайба 214 запрессована в полость 222 основания упорного узла 220 и прилегает к поверхности упорного узла 220. В других вариантах осуществления изобретения кольцевая разъемная шайба 214 может быть соединена с основанием упорного узла 220 в полости 222 с использованием различных механизмов закрепления. Кольцевая разъемная шайба 214 изготовлена из пластика, включающего АБС (акрилонитрил-бутадиен-стирол). В других вариантах осуществления изобретения кольцевая разъемная шайба 214 может быть изготовлена из нейлона, полиэтилена или полипропилена.

Вал упорного узла 218 отлит вокруг внешней поверхности 224 конца 226 металлического вала 216, при этом металлический вал 216 входит в отверстие 228 вала упорного узла 218. Литое отверстие 228 вала упорного узла 218 оканчивается внутри вала упорного узла 218 и не продолжается через дистальный конец основания упорного узла 220. Внутренняя поверхность 230 вала упорного узла 218 включает в себя охватывающую соединительную часть 232, спрессованную с соединительной частью 234 внешней поверхности 224 конца 226 металлического вала 216. Охватывающая соединительная часть 232 включает литые кольцевые ребра (фиг. 38), а соединительные части 234 - кольцевые желобки (фиг. 8). В других вариантах осуществления изобретения охватывающая соединительная часть 232 и охватываемая соединительная часть 234 могут содержать желобки и резьбу, охватывающие или охватываемые соединительные детали или механизмы соединения других типов. Еще в одном варианте осуществления изобретения вал упорного узла 218 может быть присоединен к металлическому валу 216 с использованием различных механизмов соединения. Канал 236 на проксимальном конце проходит через металлический вал 216. Конец 238 металлического вала 216 включает прорези для расширения 240 (см. фиг. 2). Металлический вал 216 изготовлен из нержавеющей стали. В других вариантах осуществления изобретения металлический вал 216 может быть изготовлен из различных материалов.

Ко времени производства системы упорного узла 112 металлический вал 216 и поверхность формирования скобочного шва 212 уже изготовлены. Готовый металлический вал 216 и готовая поверхность для формирования скобочного шва 212 вставляются в форму для литья под давлением. Затем форма для литья используется для отливки упорного узла 210, таким образом упорный узел 210 отливается вместе с уже готовым металлическим валом 216 и готовой поверхностью для формирования скобочного шва 212. Во время процесса литья под давлением формируется основание упорного узла 220, которое прессуется вместе с уже готовой поверхностью для формирования скобочного шва 212, в то же время формируется вал упорного узла 218, который прессуется вокруг конца 226 уже готового металлического вала 216. Затем кольцевая разъемная шайба 214 впрессовывается в полость 222 отлитого основания упорного узла 220. В других вариантах осуществления изобретения производственный процесс может варьироваться.

Вставляющаяся соединительная часть 244 (см. фиг. 2 и 6) стержня для регулировки положения упорного узла, совершающего возвратно-поступательные движения, разъемно соединяется с каналом в проксимальном конце 236 металлического вала 216 с помощью защелкивающегося соединения. Такой механизм оперативно соединяет металлический вал 216 и прикрепленный к нему упорный узел 210 с элементом управления упорным узлом 120 стержня для регулировки положения упорного узла 114. В других вариантах осуществления изобретения вставляющаяся соединительная часть 244 стержня 114 для регулировки положения упорного узла, совершающего возвратно-поступательные движения, может прикрепляться к металлическому валу 216 с использованием других механизмов прикрепления. Пазы для расширения 240 позволяют вытягивать конец 238 металлического вала 216 во время соединения с вставной соединительной частью 244 стержня 114 для регулировки положения упорного узла. После использования кругового сшивающего инструмента 100 для наложения швов пациенту весь блок упорного узла 112 выбрасывается. При последующем использовании берется новый скобочный блок 102, включающий новый блок упорного узла 112.

Как показано на фиг. 8, вал упорного узла 218 включает центрирующую поверхность 246, формирующуюся во время литья упорного узла 210. Центрирующая поверхность 246 включает по меньшей мере один шлиц, параллельный продольной оси 248 вала упорного узла 218. Центрирующая поверхность 246 идет от верхней части 250 вала упорного узла 218 вдоль внешней выпуклой поверхности 252 вала упорного узла 218 к донной части 254 вала упорного узла 218. Металлический вал 216 системы упорного узла 112 не имеет центрирующей поверхности. В других вариантах осуществления изобретения центрирующая поверхность упорного узла 246 может включать любое число или тип поверхностей для центрирования в различных конфигурациях. Например, как показано на фиг. 12, в варианте осуществления изобретения, в котором система упорного узла 112 включает только вал упорного узла 218 без металлического вала 216, соединенного с системой упорного узла 112, центрирующая поверхность 246 может начинаться от верхней части 250 вала упорного узла 218, проходить вдоль внешней выпуклой поверхности 252 вала упорного узла 218 и доходить до средней части 256 вала упорного узла 218, не достигая донной части 254 вала упорного узла 218.

Блок упорного узла 112 может перемещаться из открытого положения (см. фиг. 6), в котором поверхность формирования скобочного шва 212 отделена от корпуса 110 с целью захвата ткани, в закрытое положение (см. фиг. 7), в котором поверхность формирования скобочного шва 212 прилегает к корпусу 110 кассетного блока 108, зажимая ткань между магазином для скобок 148 и поверхностью формирования скобочного шва 212 перед приведением в действие спускового механизма для наложения шва и отсечения избытка захваченной ткани. Это обусловлено тем, что кончик 242 (см. фиг. 2 и 6) вставной соединительной части 244 стержня 114 для регулировки положения упорного узла, совершающего возвратно-поступательные движения, располагается внутри внутреннего вала 194 выталкивателя скобок 156 и соединен с каналом 236 на проксимальном конце 238 металлического вала 216 системы упорного узла 112. В результате при движении соединенного стержня для регулировки положения упорного узла 114 вал упорного узла 218, соединенный с металлическим валом 216, подвижно располагается в полости вала 194 выталкивателя скобок 156, что делает возможным движение поверхности формирования скобочного шва 212 системы упорного узла 112 относительно выталкивателя скобок 156 и корпуса 110.

Центрирующая поверхность 246 (см. фиг. 8) вала упорного узла 218 имеет форму, соответствующую центрирующей поверхности упорного узла 198 (см. фиг. 4) выталкивателя скобок 156 для вращательного выравнивания поверхности формирования скобочного шва 212 с магазином для скобок 148, когда основание упорного узла 220 находится в закрытом положении (см. фиг. 7) и прилегает к кассетному блоку 108. В начале, как показано на фиг. 6, по мере того, как стержень 114 для регулировки положения упорного узла двигает металлический вал 216 и соединенный с ним вал упорного узла 218, и, следовательно, перемещает основание упорного узла 220 из открытого положения, показанного на фиг. 6, в закрытое положение, показанное на фиг. 7, центрирующая поверхность 246 (см. фиг. 8) вала упорного узла 218 не совпадает с центрирующей поверхностью упорного узла 198 (см. фиг. 4) внутреннего круглого вала 194 выталкивателя скобок 165, так как центрирующая поверхность 198 располагается у металлического вала 216, лишенного центрирующей поверхности. В это время поверхность формирования скобочного шва 212 не будет совмещена с магазином для скобок 148. Однако как показано на фиг. 7, когда центрирующая поверхность 246 вала упорного узла 218 достигает внутреннего вала 194 выталкивателя скобок 156, центрирующая поверхность 246 совмещается с центрирующей поверхностью упорного узла 198 внутреннего вала 194, что приводит к вращательному выравниванию поверхности формирования скобочного шва 212 и магазина для скобок 148, так как основание упорного узла 220 перемещается в закрытое положение, прилегающее к кассете со скобками 108. На фиг. 33А метки 120А у элемента управления упорным узлом 120 визуально указывают размер промежутка между поверхностью формирования скобочного шва 212 упорного узла 112 (см. фиг. 7) и выталкивателем скобок 148 (см. фиг. 7), что дает пользователю информацию о толщине зажатых тканей. Когда устройство находится в почти закрытом положении, проксимальный конец стержня для регулировки положения упорного узла 114 выступает через отверстие 120F элемента управления упорным узлом 120.

Когда система упорного узла 112 находится в закрытом положении, как показано на фиг. 7, и спусковой механизм кругового сшивающего инструмента 100 приведен в действие, переместив выталкиватель скобок 156 в корпусе 110 из исходного положения, показанного на фиг. 7, в положение для прошивания, показанное на фиг. 31, выступы 176 выталкивателя скобок 156 выталкивают скобки 104 из пазов для скобок 154 магазина для скобок 148 напротив поверхности формирования скобочного шва 212 системы упорного узла 112. При взаимодействии с поверхностью формирования скобочного шва 212 вышедшие из пазов скобки 104 складываются, образуя замкнутую форму, таким образом ткани сшиваются. Одновременно выталкиватель скобок 156 перемещает кольцевое лезвие 126 к зажатой ткани, захваченной между поверхностью формирования скобочного шва 212 на упорном узле 210 и поверхностью выталкивателя скобок 148, отсекая ткани у разъемной шайбы 214 системы упорного узла 112.

На фиг. 9 показана схема 258 одного из вариантов осуществления изобретения - способа центрирования кассетного блока кругового сшивающего инструмента. На стадии 260 представляется скобочный блок кругового сшивающего инструмента. Представленный круговой сшивающий инструмент включает корпус, магазин для скобок, прикрепленный к корпусу, выталкиватель скобок, кольцевое лезвие и упорный узел. На стадии 262 выталкиватель скобок подвижно закрепляется в корпусе в центрированном положении, а соединительные части выталкивателя скобок соединяются с соответствующими соединительными деталями корпуса, что препятствует движению выталкивателя скобок до тех пор, пока к нему не будет приложена определенная сила, действующая на шток. На стадии 264 поверхность основания упорного узла перемещается из открытого положения (отделенного от корпуса), в котором поверхность формирования скобочного шва не совмещена с магазином для скобок, присоединенным к корпусу, в закрытое положение (вплотную к корпусу). На стадии 266 центрирующая поверхность упорного узла совпадает с центрирующей поверхностью выталкивателя скобок, таким образом поверхность формирования скобочного шва упорного узла совмещается путем вращения с магазином для скобок, когда поверхность основания упорного узла находится в закрытом положении и прилегает к корпусу. Центрирующая поверхность упорного узла содержит по меньшей мере один шлиц, а центрирующая поверхность для упорного узла выталкивателя скобок содержит по меньшей мере одну прорезь. В других вариантах осуществления тип, число и конфигурация центрирующих поверхностей упорного узла и выталкивателя скобок может варьироваться.

Один или несколько вариантов осуществления изобретения может уменьшить одну или несколько проблем, связанных с центрированием, в предыдущих моделях хирургических круговых сшивающих инструментов. Например, использование одного или нескольких вариантов осуществления изобретения может обеспечить правильное непосредственное совмещение упорного узла и выталкивателя скобок вместо совмещения упорного узла и корпуса, а затем выталкивателя скобок и корпуса, как в использующихся в настоящее время инструментах. Этот способ непосредственного совмещения выталкивателя и упорного узла уменьшает риск изменений их взаимной ориентации и способствует улучшению формы скобок.

На фиг. 10 показана схема частей блока упорного узла 112А при еще одном варианте осуществления изобретения, включающего упорный узел 210А, поверхность формирования скобочного шва 212А и кольцевую разъемную шайбу 214А, а также металлический вал 216А. Упорный узел 210А представляет собой цельную полимерную литую часть, включающую вал упорного узла 218А, отлитый вместе с основанием упорного узла 220А. В других вариантах осуществления упорный узел 210А может быть изготовлен из полимера, включающего нейлон с наполнением из стекла или углеродного волокна. В других вариантах осуществления упорный узел 210А может быть изготовлен из сходных композитных материалов с прочностью на растяжение более 103,4 мПа (15000 psi) во избежание избыточного изгиба при упоре в ткань.

Металлический вал 216А проходит через литое отверстие 228А, которое доходит до вала упорного узла 218А и основания упорного узла. Один конец металлического вала 216А выходит из литого отверстия 228А и упирается в верхнюю часть 268 поверхности основания упорного узла 220A. Конец 226А металлического вала 216А имеет больший диаметр 270, чем диаметр 272 литого отверстия 228А. Другой конец 238А металлического вала 216А выступает из литого отверстия 228А вала упорного узла 218А. Металлический вал 216А включает соединительные элементы (не видны), скрепляющиеся с вставной частью (не видна) вала упорного узла 218А. Вставные части имеют резьбу, а охватывающие части - желобки. В других вариантах осуществления изобретения вставные и охватывающие соединительные части могут включать охватывающие и охватываемые соединения или другие типы механизмов соединения. В других вариантах осуществления изобретения металлический вал 216А может быть присоединен к валу упорного узла 218А с использованием различных механизмов закрепления. Канал 286А идет от проксимального конца 238А металлического вала 216А. Конец металлического вала 216А также включает прорези для расширения 240A. Металлический вал 216А изготовлен из металла, включающего закаленную нержавеющую сталь. В других вариантах осуществления металлический вал 216А может быть изготовлен из других видов стали.

Основание упорного узла 220А отлито вместе с поверхностью формирования скобочного шва 212А. В других вариантах осуществления изобретения основание упорного узла 220А может быть присоединено к поверхности формирования скобочного шва 212А с использованием различных механизмов закрепления. Поверхность формирования скобочного шва 212А изготовлена из листового металла или пластины, состоящей из нержавеющей стали, имеет кольцевую форму и включает углубления для шовных скобок. В других вариантах осуществления поверхность формирования скобочного шва 212А может быть изготовлена из других металлов, нержавеющей стали, алюминия, в виде листов или пластин.

Кольцевая разъемная шайба 214А запрессована в полость 222А основания упорного узла 220А, прилегающего к поверхности основания упорного узла 220А. В других вариантах осуществления изобретения кольцевая разъемная шайба 214А может быть закреплена в полости 222А основания упорного узла 220А с использованием различных механизмов закрепления. Кольцевая разъемная шайба 214А изготовлена из пластика, включающего АБС (акрилонитрил-бутадиен-стирол). В других вариантах осуществления кольцевая разъемная шайба 214А может быть изготовлена из нейлона, полиэтилена или полипропилена.

Ко времени изготовления блока упорного узла 112А поверхность формирования скобочного шва уже готова. Поверхность формирования скобочного шва 212А помещается в форму для литья под давлением. Форма для литья используется для отливки упорного узла 210А, таким образом упорный узел 210А соединяется с поверхностью формирования скобочного шва 212А. В процессе литья формируется основание 220А, которое отливается вместе с поверхностью формирования скобочного шва 212A. Затем кольцевая разъемная шайба 214А впрессовывается в полость 222А отлитого основания упорного узла 220А. После отливки основания упорного узла 220А конец изготовленного заранее металлического вала 216А проходит в литое отверстие 228А основания упорного узла 220А и выступает из литого отверстия 228А в валу упорного узла 218А, таким образом конец 226А металлического вала 216А упирается в верхнюю часть 268 основания упорного узла 220А. Это действие может выполняться пользователем перед использованием. Металлический вал 216А разъемным образом соединяется с валом упорного узла 218А с помощью соединительных частей (не видны) вала упорного узла 216А, при этом конец 238А уже готового металлического вала 216А вставляется в литое отверстие 228А упорного узла 210A и выступает из него. В других вариантах осуществления изобретения производственный процесс может варьироваться.

Как показано на фиг. 11, вставная соединительная часть 244 стержня 114 для регулировки положения упорного узла разъемным образом соединяется с каналом 236А в проксимальном конце металлического вала 216А с помощью защелкивающегося соединения, оперативно соединяя металлический вал 216А и упорный узел 210А с элементом управления упорным узлом 120 через стержень 114 для регулировки положения упорного узла, совершающий возвратно-поступательные движения. В других вариантах осуществления изобретения вставная часть 244 стержня 114 для регулировки положения упорного узла может быть присоединена к металлическому валу 216А с использованием других механизмов закрепления. Пазы расширения 240А позволяют вытягивать конец 238А металлического вала 216А для его удлинения во время соединения вставной части 244 стержня 114 для регулировки положения упорного узла. После использования кругового сшивающего инструмента 100 для наложения швов пациенту металлический вал 216A можно снять с упорного узла 210A, отсоединив вставную соединительную часть (не видна) металлического вала 216A от охватывающей части (не видна) металлического вала 218A, упорный узел 210A можно утилизировать, металлический вал 216A можно стерилизовать, а металлический вал 216A можно соединить с новым упорным узлом с помощью описанного выше процесса, таким образом металлический вал 216A может использоваться повторно для наложения швов другому пациенту в сочетании с новым упорным узлом и новой кассетой со скобками.

Как показано на фиг. 10-11, вал упорного узла 210A включает центрирующую поверхность 246A, сформированную при отливке упорного узла 210A в форме. Центрирующая поверхность 246А включает по меньшей мере один шлиц, параллельный продольной оси 248 вала упорного узла 218А. Центрирующая поверхность 246A идет от верхней части 250A вала упорного узла 218A вдоль внешней трубчатой поверхности 252A вала упорного узла 218A к нижней части 254A вала упорного узла 218A. Металлический вал 216A упорного узла 112A не содержит центрирующей поверхности. В других вариантах осуществления изобретения центрирующая поверхность 246А может включать любое число или тип центрирующих поверхностей в различных конфигурациях.

На фиг. 12 показана схема частей упорного узла 112А согласно еще одному варианту осуществления изобретения, включающая упорный узел 210В, поверхность формирования скобочного шва 212В и кольцевую шайбу 214В. Упорный узел 210В представляет собой цельную полимерную литую часть, включающую вал упорного узла 218В, отлитый вместе с основанием упорного узла 220В. Упорный узел 210В изготовлен из полимера, включающего нейлон с наполнением из стекла или углеродного волокна. В других вариантах осуществления изобретения упорный узел 210В может быть изготовлен из сходных композитных материалов с прочностью на растяжение более 103,4 мПа (15000 psi) во избежание избыточного изгиба при упоре в ткань. Канал в проксимальном конце 236B проходит внутри вала упорного узла 218B. Вал упорного узла 218В включает прорези для расширения 240B.

Основание упорного узла 220В отлито вместе с поверхностью формирования скобочного шва 212В. В других вариантах осуществления изобретения поверхность основания упорного узла 220В может быть присоединена к поверхности формирования скобочного шва 212В с помощью различных механизмов прикрепления. Поверхность формирования скобочного шва 212В изготовлена из металла, включающего аустенитную нержавеющую сталь, имеет кольцевую форму и включает углубления для скобок. В других вариантах осуществления изобретения поверхность формирования скобочного шва 212В может быть изготовлена из других металлов, нержавеющей стали, алюминия, в виде листов или пластин.

Кольцевая разъемная шайба 214В запрессована в полость 222В основания упорного узла 220В и прилегает к поверхности основания упорного узла 220В. В других вариантах осуществления кольцевая разъемная шайба 214В может располагаться в полости 222В основания упорного узла 220В благодаря различным механизмам закрепления. Кольцевая разъемная шайба 214В изготовлена из пластика, включающего АБС (акрилонитрил-бутадиен-стирол). В других вариантах осуществления изобретения кольцевая разъемная шайба 214В может быть изготовлена из различных материалов.

Ко времени производства упорного узла 112В поверхность формирования скобочного шва 212В уже изготовлена. Затем поверхность формирования скобочного шва 212В помещается в форму для литья под давлением. Форма для литья используется для отливки упорного узла 210В, таким образом упорный узел 210В соединяется с поверхностью формирования скобочного шва 212В. В процессе литья формируется основание упорного узла 220В, которое сливается с поверхностью формирования скобочного шва 212В. В то же время вал упорного узла 218В, включая участок присоединения стержня для регулировки положения упорного узла, помещается в форму для отливки основания упорного узла 220B и становится ее частью. Затем кольцевая разъемная шайба 214В впрессовывается в полость 222В отлитого основания упорного узла 220В. В других вариантах осуществления изобретения производственный процесс может варьироваться.

Как показано на фиг. 13, вставная часть 244 стержня 114 для регулировки положения упорного узла разъемным образом соединена с каналом в проксимальном конце 236В вала упорного узла 218В с помощью защелкивающегося соединения, оперативно соединяющего вал 218В упорного узла 210B с элементом управления упорным узлом 120 через стержень для регулировки положения упорного узла 114, совершающий возвратно-поступательные движения. В других вариантах осуществления изобретения вставная часть 244 стержня для регулировки положения упорного узла 114 может присоединяться к валу упорного узла 218В с использованием других механизмов закрепления. Пазы расширения 240B позволяют вытягивать вал упорного узла 218B во время соединения со вставной частью 244 стержня для регулировки положения упорного узла 114. После использования кругового сшивающего инструмента 100 для наложения швов пациенту упорный узел 210В можно утилизировать и установить новый упорный узел на круговой сшивающий инструмент 100 для проведения другой процедуры у другого пациента.

Как показано на фиг. 12-13, вал упорного узла 218В включает центрирующую поверхность 246В, сформированную во время отливки упорного узла 210В. Центрирующая поверхность 246В включает по меньшей мере один шлиц, параллельный продольной оси 248 вала упорного узла 218В. Центрирующая поверхность 246В продолжается от верхней части 250В вала упорного узла 218В, проходит вдоль внешней выпуклой поверхности 252В вала упорного узла 218В и заканчивается на уровне средней части 256В вала упорного узла 218А, не достигая нижней части 254В вала упорного узла 218А. В других вариантах осуществления изобретения центрирующая поверхность 246В может включать любое число или тип центрирующих поверхностей в различных конфигурациях.

На фиг. 14 показана схема 274 одного из вариантов осуществления изобретения - способа производства блока упорного узла. На стадии 276 уже изготовленная поверхность для формирования скобочного шва, которая может быть изготовлена из металла или другого материала, располагается в форме для литья. На стадии 278 получают блок упорного узла путем отливки упорного узла вместе с уже готовой поверхностью формирования скобочного шва в форме для литья, в результате чего получается упорный узел с валом, начинающимся от основания упорного узла. Упорный узел может отливаться как цельная часть из полимера, например, нейлона с наполнением из стекла или углеродного волокна. В других вариантах осуществления упорный узел может отливаться из других материалов. В одном варианте осуществления стадия 278 может далее включать отливку упорного узла с по меньшей мере одной центрирующей поверхностью, содержащей шлиц или другой тип центрирующей поверхности. В другом варианте осуществления изобретения стадия 278 может далее включать отливку блока упорного узла таким образом, что вал упорного узла образует единое целое с готовым валом, который может быть изготовлен из металла и других материалов, помещенным в форму для литья на стадии 276. В дополнительном варианте осуществления изобретения на последующей стадии готовый вал, который может быть изготовлен из металла или других материалов, может быть присоединен к валу упорного узла после отливки последней. На стадии 280 к основанию упорного узла присоединяется разъемная шайба путем запрессовывания или других механизмов прикрепления. Шайба может иметь кольцевую или другую форму, может быть изготовлена из пластика, включающего АБС (акрилонитрил-бутадиен-стирол) или материалов другого типа. В других вариантах осуществления изобретения одна или несколько стадий метода могут варьироваться.

Один или несколько вариантов осуществления изобретения позволяют уменьшить одну или несколько проблем, связанных с использованием предыдущих моделей упорных узлов. Например, использование одного или нескольких вариантов осуществления изобретения предполагает применение упорного узла, производство которого обходится на треть дешевле, чем производство использующихся в настоящее время упорных узлов.

Как показано на фиг. 1-3, круговой сшивающий инструмент 100 включает рукоятку 116, стержень 114 для регулировки положения упорного узла, совершающий возвратно-поступательные движения, шток 282, крышку рукоятки 284, ствол 106, разъемным образом соединенный с рукояткой 116, кассету со скобками 108 и систему упорного узла 112, которая разъемным образом соединена со стержнем 114 для регулировки положения упорного узла, совершающим возвратно-поступательные движения. Рукоятка 116 образует полость 118, в которую входит шток 282 и стержень для регулировки положения упорного узла 114, совершающий возвратно-поступательные движения. Выдвигающийся стержень 114 для регулировки положения упорного узла имеет вставную часть 244 на конце 242 стержня для регулировки положения упорного узла 114 и резьбовую соединительную часть 286, которая разъемным образом соединяется с элементом управления упорным узлом 120 на проксимальном конце стержня 114 для регулировки положения упорного узла.

Шток 282 используется для стабилизации и надежного закрепления стержня 114 для регулировки положения упорного узла, совершающего возвратно-поступательные движения, в рукоятке 116. Шток 282 имеет пару желобков 288 и 290 и соединительную часть 292 на дистальном конце. Предпочтительно, чтобы соединительные желобки 288 и 290 располагались на противоположных сторонах штока 282. Спусковой механизм 122 включает верхний конец 294, который входит в желобки 288 и 290 и разъемным образом закрепляет шток 282 и стержень 114 для регулировки положения упорного узла в полости 118 рукоятки 116. Альтернативным способом является замена желобков 288 и 290 любым разъемным соединением, как описано в настоящей заявке. Предпочтительно, чтобы шток 282 и стержень 114 для регулировки положения упорного узла были расположены в полости 118, части верхнего конца 294 спускового механизма 122 входили в один из желобков 288 и 290, разъемным образом закрепляя шток 282 и стержень 114 для регулировки положения упорного узла в полости 118. При разъемном закреплении штока 282 и стержня 114 для регулировки положения упорного узла в полости 118 желобки 288 и 290 и верхний конец 294 штока 122 обеспечивают возможность легкого введения штока 282 и стержня 114 для регулировки положения упорного узла в полость 118 и извлечения из нее, что упрощает обслуживание и замену этих частей. Конструкция полости 118 и свойства описанных выше компонентов позволяют пользователю четко визуализировать их при правильном расположении и ориентации. Это также препятствует неправильной сборке инструмента пользователем.

Соединяющийся вал 292 имеет отверстие 296, через которое проходит кончик 242 и вставная часть 244 стержня 114 для регулировки положения упорного узла. Прохождение стержня для регулировки положения упорного узла 114 через отверстие 296 вала 292 помогает центрировать стержень 114 внутри рукоятки 116 и выровнять положение стержня 114 для регулировки упорного узла внутри кассеты со скобками 108. Кассета со скобками 108 (см. фиг. 1 и 2) разъемным образом соединяется с дистальным концом ствола 106 (см. фиг. 3). Кончик 242 вставной части 244 выдвигающегося стержня 114 для регулировки положения упорного узла проходит внутри корпуса 110 (см. фиг. 2) и разъемным образом соединяется с каналом 236 на проксимальном конце (см. фиг. 2) металлического вала 216 блока упорного узла 112 с помощью защелкивающегося соединения.

На фиг. 3 крышка держателя 284 скользит по рукоятке 116 и закрывает шток 282, а также часть стержня 114 для регулировки положения упорного узла в полости 118. Предпочтительно, когда крышка рукоятки 284 имеет отверстие 298, в которое входит резьбовая часть 132 рукоятки 116. Предпочтительно, когда отверстие 298 имеет U-образную форму и располагается на нижней стороне 300 крышки рукоятки 284 так, чтобы при скольжении крышки рукоятки 284 по рукоятке 116 опорная поверхность 302 крышки 284 прижималась к части рукоятки 116, что указывало бы на правильное положение крышки 284 относительно штока 282, а часть стержня 114 для регулировки положения упорного узла, совершающего возвратно-поступательные движения, располагалась в полости 118. Когда крышка 284 скользит по рукоятке 116, крышка 284 защищает шток 282 и стержень 114 для регулировки упорного узла в полости 118 и обеспечивает возможность простого обслуживания и замены.

Ствол 106 разъемным образом соединен с рукояткой 116 у проксимального конца и с кассетой со скобками 108 (см. фиг. 1) у дистального конца. В настоящем документе термин "разъемный" относится к первому компоненту или детали, конструкция которых предполагает отсоединение или снятие без повреждения другого компонента или детали. Кроме того, термин «разъемное соединение» или «закрепление» в настоящем документе относится к соединению или закреплению первой детали со второй деталью таким способом, чтобы каждую из них можно было отсоединить или снять без повреждения какой-либо из деталей. Это позволяет разъединять или развинчивать две части друг от друга без повреждения, что делает части пригодными для обслуживания. Разъемное соединение может включать защелкивающееся соединение, фрикционное соединение, включающее части, удерживающиеся относительно друг друга за счет трения, резьбовое соединение, магнитное соединение или механическое соединение, например, с помощью крючка и петли.

Что касается фиг. 3, предпочтительно, чтобы ствол 196 имел соединительную гайку 130 с внутренней резьбой 304, образующей разъемное соединение с резьбовой частью 132 рукоятки 116. Альтернативным способом является замена соединительной гайки 130 любым разъемным соединением, как описано в настоящей заявке. После разъемного соединения с рукояткой 116 ствол 106 разъемным образом закрепляет крышку держателя 284 с рукояткой 116, позволяя легко разбирать и обслуживать круговой сшивающий инструмент 100 и его компоненты, например ствол 106, крышку держателя 284, рукоятку 116, шток 282 и стержень 114 для регулировки положения упорного узла.

Благодаря разъемному соединению ствола 106 с рукояткой 116, благодаря разъемному соединению штока 282 и стержня 114 для регулировки положения упорного узла в полости 118, благодаря возможности скольжения крышки 284 по рукоятке 116, благодаря разъемному соединению стержня 114 для регулировки положения упорного узла с элементом управления упорным узлом 120, благодаря разъемному соединению ствола 106 с рукояткой 116 или разъемному соединению системы упорного узла 112 (см. фиг. 1) со стержнем 114 для регулировки положения упорного узла упрощается сборка и разборка сшивающего инструмента 100, что позволяет осуществлять уход и техническое обслуживание различных компонентов кругового сшивающего инструмента 100.

На фиг. 15А и 15В при сборке кругового сшивающего инструмента 100 элемент управления упорным узлом 120 разъемным образом соединен со стержнем 114 для регулировки положения упорного узла, совершающим возвратно-поступательные движения. Предпочтительно, когда элемент управления 120 подвижно соединен с резьбовой регулирующей частью 286 на проксимальном конце стержня 114 для регулировки положения упорного узла, чтобы элемент управления упорным узлом 120 поворачивался на резьбовой части 286. Обычно поворот элемента управления упорным узлом 120 против часовой стрелки переводит устройство в открытое положение, а по часовой стрелке - в закрытое.

Затем, см. фиг. 16A и 16B, часть элемента управления упорным узлом 120 и часть стержня 114 для управления упорным узлом разъемным образом закрепляется в полости 118 рукоятки 116. Предпочтительно, когда полость 118 имеет выемку 306, соответствующую части элемента управления упорным узлом 120, для разъемного закрепления элемента управления упорным узлом 120 и возвратно-поступательного движения стержня для регулировки положения упорного узла 114 в полости 118. Альтернативно, соотношение выступа и выемки может быть противоположным. Сразу после вхождения стержня 114 для регулировки положения упорного узла 118 в положении 118A параллельные и лежащие в одной плоскости стенки 114B и 114C (см. фиг. 15B), примыкающие к полости 118, соединяются таким образом, чтобы препятствовать вращательному движению стержня 114 относительно рукоятки, но позволять продольные перемещения.

На фиг. 17A, 17B и 17C кончик 242 и вставная соединительная часть 244 стержня 114 для регулировки положения упорного узла входят в отверстие 296 соединительной части вала 292 штока 282, а затем желобки 288, 290 штока 282 располагаются над, а после по обеим сторонам от верхнего конца 294 спускового механизма 122, тем самым разъемным образом закрепляя шток 282, стержень 114 для регулировки положения упорного узла и элемент управления упорным узлом 120 в полости 118.

Как показано на фиг.18A и 18B, крышка 284 затем скользит по рукоятке 116 и закрывает шток 282 и часть стержня 114 для регулировки положения упорного узла в полости 118. Предпочтительно, когда резьбовая часть 132 рукоятки 116 проходит через отверстие 298 в крышке 284, крышка 284 скользит до тех пор, пока упорная часть 302 крышки 284 не упрется в часть 132a рукоятки 116, что указывает на правильное положение крышки 284.

На фиг. 19A, 19B и 19C стержень 114 для регулировки положения упорного узла проходит через ствол 106 и размещается внутри него, и ствол 106 разъемным образом соединяется с рукояткой 116. Предпочтительно, чтобы ствол 106 имел соединительную гайку 130 с внутренней резьбой 304, образующей разъемное соединение с резьбовой частью 132 рукоятки 116. Ствол 106 разъемным образом закрепляет крышку рукоятки 284 на рукоятке 116.

На фиг. 2 кассета со скобками 108 разъемным образом соединена со стволом 106, а кончик 242 стержня 114 для регулировки положения упорного узла проходит через центральный вал кассеты со скобками 108. И наконец, система упорного узла 112 разъемным образом соединена со стержнем 114 для регулировки положения упорного узла через соединительную часть 244 стержня 114 для регулировки положения упорного узла и канал в проксимальном конце 236 металлического вала 216 системы упорного узла 112.

На фиг. 20 и 21, согласно одному варианту осуществления изобретения, представляется изогнутый круговой сшивающий инструмент 100A, включающий кассету со скобками 108A, имеющую корпус 110A, упорный узел 112C, прикрепленную к изогнутому выдвигающемуся стержню 114A механизма открывания упорного узла, как обсуждалось выше, во избежание случайного удаления упорного узла 112C, изогнутый шток 282A, разъемным образом соединенный с гибким стержнем 114A для регулировки положения упорного узла, совершающим возвратно-поступательные движения, крышку рукоятки 284A, разъемным образом соединенную с рукояткой 116A, элемент управления 120A, разъемным образом соединенный с изогнутым выдвигающимся стержнем 114A для регулировки положения упорного узла через резьбовой участок 286A, и эргономичный изогнутый ствол 106A с соединительной гайкой 130A, разъемным образом соединенной с рукояткой 116A через резьбовую часть 132A. Изогнутый круговой сшивающий инструмент 100A включает изогнутые компоненты, например, гибкий стержень 114A для регулировки положения упорного узла, совершающий возвратно-поступательные движения, изогнутый шток 282A и изогнутый ствол 106A для облегчения введения в полость тела млекопитающего.

Благодаря компонентам, которые разъемным образом соединяются друг с другом, круговой сшивающий инструмент 100 или изогнутый круговой сшивающий инструмент 100A представляет собой многоразовый сшивающий инструмент открытой структуры, в котором используется крышка рукоятки 284, 284A с u-образным отверстием 298, 298A, что позволяет собирать дополнительные компоненты, например стержень 114, 114A для регулировки положения упорного узла и ствол 106, 106A в основном в поперечном направлении. Поперечная сборка обеспечивает лучший обзор и сокращает время сборки, что делает сборку и разборку легче. Таким образом, на сборку кругового сшивающего инструмента 100 или изогнутого кругового сшивающего инструмента 100А открытого типа часто требуется меньше минуты. Кроме того, открытая структура позволяет использовать соответствующие характеристики при необходимости установки компонентов. Кроме того, благодаря компонентам, разъемным образом соединяющимся друг с другом, круговой сшивающий инструмент 100 или 100A легко собирается или разбирается, что позволяет очищать или стерилизовать круговой сшивающий инструмент 100 или 100А после применения.

На фиг. 22-28, согласно одному варианту осуществления изобретения, круговой сшивающий инструмент 100D включает кассету со скобками 108D с корпусом 110D, систему упорного узла 112D, соединенную со стержнем 114D механизма открывания упорного узла, как обсуждалось выше, во избежание случайного удаления упорного узла 112D, шток 282D, разъемным образом соединенный со стержнем 114D для регулировки положения упорного узла, крышку рукоятки 284D, соединенную с рукояткой 116D, элемент управления 120D, соединенный со стержнем 114D для регулировки положения упорного узла, и ствол 106D с соединительной гайкой 130D, соединенный с рукояткой 116D через резьбовую часть 132D. Предпочтительно, чтобы сшивающий инструмент 100D представлял собой изогнутый круговой сшивающий инструмент, как показано на фиг. инструмента 100D, и включал изогнутые компоненты, например, стержень 114D для регулировки положения упорного узла, изогнутый шток 282D и эргономичный изогнутый ствол 106D для облегчения введения инструмента в полость тела млекопитающего. Однако круговой сшивающий инструмент 100D не обязательно должен быть изогнутым круговым сшивающим инструментом, как показано на фиг. кругового сшивающего инструмента 100D; он может относиться к любому типу круговых сшивающих инструментов, например относительно прямому круговому сшивающему инструменту, такому, как круговой сшивающий инструмент 100, и иметь относительно прямые компоненты, например относительно прямой стержень 114D для регулировки положения упорного узла, относительно прямой шток 282D и относительно прямой ствол 106D.

Совершающий возвратно-поступательные движения стержень 114D для регулировки положения упорного узла включает первую вставную соединительную часть 244D у кончика 242D выдвигающегося стержня 114D для регулировки положения упорного узла и резьбовую соединительную часть 286D у основания 402D стержня 114D для регулировки положения упорного узла. Предпочтительно, когда стержень 114D для регулировки положения упорного узла включает основание 402D с одного конца и вставную соединительную часть 244D с противоположного конца, а также гибкую стяжную ленту 400D, которая может быть гибкой и изогнутой, соединяющую основание 402D со вставной частью 244D. На фиг. 22 и 23 шток 282D подвижно соединен своим первым концом 430D со спусковым механизмом 122D, а вторым концом 432D - с кассетой со скобками 108D через вторую соединительную часть 416D. На фиг. 28 шток 282D образует первую соединяющуюся поверхность 406D, которая обращена к соответствующей второй соединяющейся поверхности 408D на стержне 114D для регулировки положения упорного узла. Предпочтительно, если стяжная лента 400D формирует вторую соединяющуюся поверхность 408D, направленную к первой соединяющейся поверхности 406D штока 282D.

Круговой сшивающий инструмент 100D дополнительно включает элемент для уменьшения трения 420D, расположенный между первой и второй соприкасающимися поверхностями 406D, 408D для уменьшения трения между выдвигающимся стержнем для регулировки положения упорного узла 114D и штоком 282D. Движение стержня для регулировки положения упорного узла 114D и штока 282D начинается при прижатии спускового механизма 122D к рукоятке 116D, в результате чего шток 282D перемещается к кассете со скобками 108D и совмещается с ней, приводя к выталкиванию скобок из кассеты 108D. Движение стержня 114D для регулировки положения упорного узла 282D также происходит при активации элемента управления 120D, в результате которого стержень 114D и система упорного узла 112D, соединенная с кончиком 242D стержня 114D, перемещается к 108D для регулировки расстояния между кассетой со скобками 108D и упорным узлом 112D. При каждом движении стержня для регулировки положения упорного узла 114D и штока 282D стержень 114D образует скользящее соединение со штоком 282D, при этом возникает трение между стержнем для регулировки положения упорного узла 114D и штоком 282D. Термин "скользящее соединение" в настоящем документе означает движение одной поверхности по другой при сохранении постоянного плавного контакта между ними. Трение между стержнем 114D для регулировки положения упорного узла и штоком 282D в изогнутом круговом сшивающем инструменте 100D обычно на 20-40% выше, чем в относительно прямом круговом сшивающем инструменте 100. В одном варианте осуществления изобретения конфигурация кругового сшивающего инструмента 100D заставляет стяжную ленту 400D оказывать контактное усилие на шток 282D, увеличивая трение между штоком 282D и выдвигающимся стержнем 114D для регулировки положения упорного узла. Путем размещения элемента 420D для снижения трения между первой и второй соприкасающимися поверхностями 406D и 408D можно снизить трение между стержнем для регулировки положения упорного узла 114D и штоком 282D. Существуют и другие зоны, в которых возникают силы трения между штоком 282D и другими частями рукоятки 116D во время нажатия спускового механизма. Эти силы снижаются благодаря определенному углу поверхности желобков 288D и 290D штока 282D. Как показано на фиг. 28В, угловая поверхность 288F может иметь отклонение от вертикали от 5 до 15 градусов. Результатом этого является 10-20% уменьшение силы нажатия штока 282D.

Элемент для снижения трения 420D может быть любым механическим устройством или химическим соединением, которое можно использовать для уменьшения трения между двумя частями, например между стержнем 114D для регулировки положения упорного узла и штоком 282D. В особенности, элемент для снижения трения 420D снижает коэффициент трения μ между двумя частями, который становится ниже нормального коэффициента трения μnormal между двумя частями без элемента для снижения трения. Предпочтительно, когда элемент для снижения трения 420D обеспечивает уменьшенный коэффициент трения μreduced, который по меньшей мере на 20% ниже, или, предпочтительнее, на 40% ниже нормального коэффициента трения μnormal между двумя частями.

Химические соединения для получения элемента для снижения трения 420D могут включать: твердые покрытия, включая графит, или полимерные покрытия, например, тефлон. Химические соединения для получения элемента для снижения трения 420D могут наноситься в форме покрытий, связывающихся с какой-либо из поверхностей 406D, 408D или с обеими. Химические соединения для получения элемента для снижения трения 420D могут также наноситься в виде покрытий на свободно движущиеся промежуточные компоненты, располагающиеся между двумя поверхностями 406D, 408D. Механические устройства, использующиеся для получения элемента для снижения трения 420D, включают любое механическое устройство, способное снижать трение между парой поверхностей, например, шариковый или роликовый подшипник. Элемент для снижения трения 420D может быть соединен со стержнем 114D для регулировки положения упорного узла или со штоком 282D, либо с обоими компонентами. Элемент для снижения трения 402D создан таким образом, что не стирается и не разрушается при очистке и обслуживании рукоятки для повторного использования.

На фиг. 25-27 показан один из вариантов осуществления изобретения, в котором элемент для снижения трения 420D включает ролик 404D, соединенный со штоком 282D с помощью штыря 412D и расположенный в полости 410D, сформированной в штоке 282D. Предпочтительно, чтобы штырь 412D располагался в отверстии 414D, сформированном в штоке 282D. Предпочтительно, чтобы со штоком 282D было соединено более одного ролика 404D, например три ролика. В одном варианте осуществления изобретения отверстие 414D представляет собой круглое отверстие, в которое входит штырь 412D, как показано на фиг. 26, что допускает ограниченные движения штыря 412D. В одном из вариантов осуществления изобретения отверстие 414D представляет собой отверстие в целом овальной формы, через которое вставляется штырь 412D, при этом последний может совершать боковые движения к или от любого конца 430D, 432D штока 282D; при этом движения штыря 412D вверх-вниз, не относящиеся к движениям от или к любому концу 430D, 432D штока 282D, обеспечивают дополнительную степень свободы по сравнению с предыдущим вариантом осуществления изобретения.

На фиг. 29 показано перспективное изображение кольцевого лезвия 126 кассеты со скобками 108 кругового сшивающего инструмента 100, изображенного на фиг. 4. Как показано на фиг. 29, кольцевое лезвие 126 включает кольцевой режущий край 192 и деталь 308, соединяющуюся с разъемной шайбой. Кольцевое лезвие 126, включающее кольцевой режущий край 192 и элемент для закрепления разъемной шайбы 308, изготовлено из металла, например нержавеющей стали. В других вариантах осуществления изобретения кольцевое лезвие 126 может быть изготовлено из любого материала, достаточно твердого, чтобы разрезать ткани. Элемент 308 для закрепления шайбы содержит множество зубцов для зацепления, начинающихся от части 310 кольцевого лезвия 126, прилегающей к режущему краю 192. Элемент 308 для закрепления шайбы продолжается вовнутрь под непрямым углом 312 по отношению к режущему краю 192. Непрямой угол 312 может быть в пределах от 56 до 60 градусов. В других вариантах осуществления изобретения непрямой угол может быть в пределах от 30 до 60 градусов. В других вариантах осуществления изобретения элемент 308 для закрепления разъемной шайбы может быть изготовлен из различных материалов, варьировать по количеству, форме, размеру, расположению, направлению или конфигурации по отношению к кольцевому лезвию 126. Например, в других вариантах осуществления изобретения элемент 308 для закрепления разъемной шайбы может содержать стопорный бугорок, вдавление или другой тип соединяющего элемента.

На фиг. 6 показана поверхность основания упорного узла 220 системы упорного узла 112 кассетного блока 102 кругового сшивающего инструмента 100 в открытом положении, на расстоянии от корпуса 110, выталкиватель скобок 156 и присоединенное кольцевое лезвие 126 находятся внутри корпуса 110 в положении перед разрезом. Кольцевая разъемная шайба 214 запрессована в полость 222 основания упорного узла 220 упорного узла 210. Защитная часть 314 прикрепляется с помощью крючка 316 к верхней части 318 кольцевой шайбы 214, расположенной в полости 222 основания упорного узла 220.

На фиг. 30 показано увеличенное изображение разъемной шайбы 214, соединенной с защитным элементом 314. Защитный элемент 314 включает кольцевой защитный колпачок из поликарбоната, окрашенного в красный цвет. В других вариантах осуществления изобретения защитный элемент 314 может варьировать по материалу изготовления, форме, размеру, расположению, цвету или конфигурации и может прикрепляться к кольцевой шайбе 214 с использованием различных механизмов прикрепления. В других вариантах осуществления изобретения защитный элемент 314 может не использоваться, и кольцевая разъемная шайба 214 может быть запрессована в полость 222 основания упорного узла 220 без защитного элемента 314.

На фиг. 7 показано основание упорного узла 220 системы упорного узла 112, перемещенной в закрытое положение по отношению к корпусу 110 и приближенной к нему, с выталкивателем скобок 156 и прикрепленным кольцевым лезвием 126 все еще в положении до приведения в действие, заключенным в корпус 110 и отделенным от разъемной шайбы 214. В этом положении перед приведением в действие гибкие стопорные бугорки 178 выталкивателя скобок 156 разъемным образом соединены с выступами 180 корпуса 110 с образованием соединения, препятствующего движению выталкивателя скобок 156, пока к нему не будет приложена определенная сила. В других вариантах осуществления изобретения гибкая стопорная деталь 178 и стопорные бугорки 180 могут включать различные типы соответствующих друг другу деталей.

На фиг. 31 показан выталкиватель скобок 156 и соединенное с ним кольцевое лезвие 126 после нажатия спускового механизма, в результате чего выталкиватель скобок 156 сдвинулся относительно корпуса 110 из исходного положения в положение, при котором режущий край 192 кольцевого лезвия 126 вводится в кольцевую шайбу 214 и отсекает фрагмент ткани, при этом основание упорного узла 220 системы упорного узла 112 находится в закрытом положении. Во время прошивания стопорные бугорки 178 выталкивателя скобок 156 высвобождаются из выступов 180 корпуса 110, позволяя выталкивателю скобок 156 сдвинуться далее определенной точки 320 относительно корпуса 110.

На фиг. 32 показано увеличенное изображение режущего края 192 кольцевого лезвия 126, показанного на фиг. 31, вошедшее в кольцевую шайбу 214. Режущий край 192 разрезает сетку 320, расположенную между стенками 322 и 324, кольцевой шайбы 214. При этом элемент для закрепления шайбы 308 неподвижно фиксируется к одной из стенок 322 разъемной кольцевой шайбы 214, блокируя кольцевое лезвие 126 в кольцевой шайбе 214, при этом защитный элемент 314 (см. фиг. 31) все еще прикреплен к верхней части 318 (см. фиг. 31) кольцевой шайбы 214, расположенной в полости 222 основания упорного узла 220.

На фиг. 33 показано основание упорного узла 220 системы упорного узла 112, сдвинутое назад в открытое положение от корпуса 110 после приведения в действие выталкивателя скобок 156 и присоединенного кольцевого лезвия 126, которое вошло в разъемную кольцевую шайбу 214. Кольцевая разъемная шайба 214 остается заблокированной на своем месте над кольцевым лезвием 126 за счет элемента 308 для закрепления шайбы 314, все еще прикрепленного к верхней части 318 кольцевой шайбы 214 и действующего как защитный барьер над режущим краем 192 кольцевого лезвия 126. Защитный элемент 314 препятствует случайному разрезу режущим краем 192 кольцевого лезвия 126 после приведения в действие спускового механизма. По меньшей мере один из элементов - кольцевая разъемная шайба 214 или защитный элемент 314 - имеют визуальный индикатор 326, показывающий, в качестве меры предосторожности, что выталкиватель скобок 156 и прикрепленное кольцевое лезвие 126 приведены в действие. Визуальный индикатор 326 включает первый цвет, отличающийся от второго цвета корпуса 110 кругового сшивающего инструмента 100. В других вариантах осуществления изобретения визуальный индикатор 326 может включать любой тип визуального индикатора, показывающий, когда выталкиватель скобок 165 и присоединенное кольцевое лезвие 126 приведены в действие. В другом варианте осуществления изобретения только внутренняя часть кольцевой шайбы 214 и визуальный индикатор 326 остаются прикрепленными к кольцевому лезвию 126 после разреза. Внешняя часть шайбы 214 остается прикрепленной к основанию упорного узла 220 после открывания инструмента.

На фиг. 34 показан упорный узел 210 системы упорного узла 112, изображенного на фиг. 33, снятый с кругового сшивающего инструмента 100, после приведения в действие выталкивателя скобок 156 и соединенного с ним кольцевого лезвия 126 и отсечения шайбы 214, при этом кольцевая разъемная шайба 214 и защитный элемент 314 остаются прикрепленными к кольцевому лезвию 126 благодаря элементу для закрепления шайбы 308. Защитный элемент 314 продолжает препятствовать случайному разрезу режущим краем 192 кольцевого лезвия 126 после приведения в действие выталкивателя скобок 156 и соединенного с ним кольцевого лезвия 126. Кроме того, визуальный индикатор 326 продолжает показывать, что выталкиватель скобок 156 и присоединенное кольцевое лезвие 126 приведены в действие.

На фиг. 35 показан новый упорный узел 210С при попытке присоединения к круговому сшивающему инструменту 100, изображенному на фиг. 34. Как показано на фиг. 36, защитный элемент 314, присоединенный к кольцевой шайбе 214, которая присоединена к кольцевому лезвию 126, приведенному в действие, препятствует присоединению нового упорного узла 210С к круговому сшивающему инструменту 100. Как показано на фиг. 35, это обусловлено тем, что диаметр 328 защитного элемента 314 больше внутреннего диаметра 330 новой кольцевой шайбы 332. Даже если защитный элемент 314 не прикреплен к кольцевой шайбе 214, кольцевая разъемная шайба 214 все равно будет препятствовать присоединению нового упорного узла 210C к круговому сшивающему инструменту 100, поскольку кольцевая разъемная шайба 214 имеет диаметр 334, равный или превышающий внутренний диаметр 330 новой кольцевой шайбы 332.