Область техники, к которой относится изобретение

Настоящее изобретение относится к связующему волокну, которое связывает сердцевины оптического волокна волоконно-оптического кабеля в один элемент, и в частности, относится к связующему волокну для волоконно-оптического элемента с превосходным цветоразличением и свойством сохранения формы элемента.

Уровень техники

В известном уровне техники раскрыт оптический кабель, который содержит жгут (элемент) оптических волокон, в который сердцевины оптического волокна интегрированы обмоткой с натягом и изучены различные материалы для обмотки с натягом.

Например, описано, что нетканый материал, ленточный материал или филаментный материал используют в качестве материала для обмотки с натягом для соединения сердцевин оптических волокон в волоконно-оптический элемент. Кроме того, найлон, полиэтилентерефталат (ПЭТ) или т.п. используют в качестве исходного материала для материала для обмотки с натягом. Кроме того, раскрыто, что материалы для обмотки с натягом окрашены, чтобы различать волоконно-оптические элементы друг от друга.

Когда жгуты оптических волокон, полученные путем обмотки жгутов волоконно-оптических сердцевин в форме спирали с помощью ленты или нити, объединены в кабель, жгуты оптических волокон сжимаются теплом, выделяющимся во время формирования оболочки кабеля, или за счет усадки, вызываемой сушкой, что создает проблему ухудшения светопропускания. Для решения этой проблемы патентный документ 1 раскрывает оптический кабель, в котором материал для обмотки с натягом сформирован из материала для уменьшения растягивающего напряжения и находящегося в состоянии, в котором растягивающее напряжение уменьшается. Лента или филамента, которая является материалом для обмотки с натягом оптического кабеля, раскрытого в патентном документе 1, находятся в состоянии, при котором растягивающее напряжение уменьшается за счет его термической предистории, и раскрыты три конкретных примера. Первый конкретный пример представляет собой материал для обмотки с натягом, который получен путем смешивания парафина или т.п., имеющего точку плавления от 60 до 80°C, с короткими волокнами целлюлозы или короткими хлопковыми волокнами и экструдированием смеси. Второй конкретный пример представляет собой низкоупругую резину, которая получена экструзией и сшивкой несшитого натурального каучука, чтобы иметь степень сшивки от 20 до 40%, в которой плотность сшивки является низкой и ползучесть возникает при температуре около 70°C. Третий конкретный пример представляет собой материал для обмотки с натягом, который получен путем плавления и формовки полиэфирного волокна, которое содержит по меньшей мере 10% соединения, такого как парафин, имеющего температуру плавления 100°C или ниже, в качестве пластификатора, и затем нагревом формованного продукта для удаления напряжения обработки.

Кроме того, патентный документ 2 раскрывает, что, когда ленты оптического волокна соединены в ленточный элемент без скручивания, ленты оптического волокна смотаны в виде лентовидной полосы или филамент волокна, чтобы получить жгут. Ленточные элементы можно отличить друг от друга по различному цвету лентовидной полосы или филамент волокна. Однако в патентном документе 1 может быть устранен отрицательный эффект, вызванный сжатием монтажной филаментой или лентой оптических волокон после объединения в кабеле. Однако в отношении подходящих свойств, при которых оптические волокна поддерживаются в состоянии, в котором они плотно связаны и соединены в элемент, оптические волокна обматывают монтажным материалом в свободном состоянии, и, таким образом образуются выпуклые и вогнутые участки монтажного материала, которые могут отрицательно влиять на светопропускание.

Кроме того, когда монтажные нити разрезаны в промежуточной части кабеля из-за проблем с соответствующим шагом при объединении в кабель или в результате процесса разветвления после изготовления кабеля, жгут оптических волокон на обеих сторонах разрезанной части освобождается и сердцевины оптического волокна разъединяются. В результате существуют проблемы с ухудшением технологичности этого разветвления и соединения. С другой стороны, для того, чтобы поддерживать нормальную технологичность, необходимую для монтажа элемента, следует использовать монтажную нить или ленту, имеющую малую толщину.

Однако когда процесс различения или разветвления и соединения выполняется с использованием лампы в темном месте, например в подземном смотровом колодце или коридоре прохождения сетей, с монтажной нитью или лентой, имеющей малую толщину, существуют проблемы, в частности, различения цвета. Кроме того, в процессе производства нити, количество процессов, таких как смешивание с коротким волокном, возрастает, и добавляют парафин и т.п. В результате возникают проблемы производительности, например, уменьшение бесперебойности формования.

Кроме того, в патентном документе 2 не раскрыты исполнение и характеристики монтажной нити, такой как лентовидная полоса или филамент волокна, которые используются при объединении лент в жгут.

Как описано выше, в известном уровне техники отсутствует связующее волокно с удовлетворительной технологичностью при спиральной обмотке, стоимостью, свойствами сохранения формы элемента из сердцевин оптических волокон и различимости цвета.

[Патентный документ 1] JP №Н09-049950

[Патентный документ 2] JP №2007-233252

Раскрытие изобретения

Настоящее изобретение было выполнено для обеспечения связующего волокна для волоконно-оптического элемента, то есть связующего волокна, которое может решить вышеописанные проблемы, в частности, для обеспечения связующего волокна для волоконно-оптического элемента, с которым могут быть достигнуты следующие четыре цели.

(1) В процессе разветвления в темном месте, свойство проявления цвета связующего волокна является улучшенным для различия волоконно-оптических элементов друг от друга.

(2) С точки зрения стоимости кабеля, жгут сердцевин оптического волокна обмотан одним связующим волокном в форме спирали, вместо использования нескольких связующих волокон, имеющих адгезию в точках пересечения. В результате, даже при резке связующего волокна, которая выполняется в процессе разветвления сердцевины оптического волокна, свойства сохранения формы сердцевин оптического волокна не утрачиваются до и после разветвления волоконно-оптического элемента в диапазоне, в котором не нарушается технологичность.

(3) Связующее волокно не сжимает сердцевины оптического волокна при объединении в кабель. То есть связующее волокно имеет низкую степень термической усадки после нагрева в процессе обработки.

(4) С точки зрения различимости и технологичности поверхность связующего волокна не плавится под воздействием тепла, генерируемого в процессе объединения в кабель. То есть сердцевины оптического волокна термически не сплавляются со связующим волокном, которым обмотан соседний волоконно-оптический элемент.

Для решения вышеописанных проблем, авторы настоящего изобретения тщательно изучили связующее волокно, имеющее следующие характеристики: (1) улучшенное свойство проявления цвета связующего волокна; (2) жгут сердцевин оптического волокна обмотан одним связующим волокном в форме спирали, форма волоконно-оптического элемента, в котором связаны сердцевины или ленты оптического волокна, сохраняется до и после разветвления волоконно-оптического элемента в диапазоне, в котором не нарушается технологичность; (3) связующее волокно не сжимает сердцевины оптического волокна при изготовлении кабеля; и (4) поверхность связующего волокна не расплавляется при объединении в кабель. На основании этого исследования было создано настоящее изобретение.

То есть в соответствии с настоящим изобретением предложены следующие пункты [1]-[4].

[1] Связующее волокно для волоконно-оптического элемента, содержащее: плоское цветное композитное волокно типа острова в море, которое содержит компонент в море и компонент острова. Также плоское цветное композитное волокно типа острова в море получено соединением нескольких цветных композитных формованных волокон типа ядро-оболочка, которые сформированы из термопластичной смолы, в жгут. Кроме того, термопластичная смола содержит смолу компонента-оболочки и смолу компонента-ядра, имеющую температуру плавления, которая выше температуры плавления смолы компонента-оболочки на 20°C или более. Кроме того, компонент моря получен плавлением и объединением смолы компонента-оболочки указанного жгута при вытяжке жгута при температуре, которая является температурой плавления смолы компонента-оболочки или выше и ниже точки плавления смолы компонента-ядра. Кроме того, компонент острова получен путем диспергирования волокон, сформированных из смолы компонента-ядра в компоненте моря в форме островов. Кроме того, плоское цветное композитное волокно типа острова в море удовлетворяет следующим условиям (1)-(3):

(1) компонент моря плоского цветного композитного волокна типа острова в море имеет начальную температуру плавления 100°C или выше и температуру пика плавления от 120 до 150°C;

(2) плоское цветное композитное волокно типа острова в море имеет ширину от 0,5 до 3,0 мм и толщину 0,15 мм или менее; и

(3) плоское цветное композитное волокно типа острова в море имеет степень термической усадки 1,0% или менее после нагревания при 100°C в течение 3 часов.

[2] Связующее волокно для волоконно-оптического элемента согласно [1], в котором цветное композитное формованное волокно типа ядро-оболочка окрашено по меньшей мере пигментом, который смешан со смолой компонента-оболочки.

[3] Связующее волокно для волоконно-оптического элемента согласно [1] или [2], в котором смола компонента-оболочки цветного композитного формованного волокна типа ядро-оболочка представляет собой одно соединение или смесь двух или более соединений, выбранных из полиэтилена, двухкомпонентных сополимеров этилена или бутена и пропилена, и трехкомпонентных полимеров этилена, бутена и пропилена, и смола компонента-ядра представляет собой один материал, выбранный из кристаллического полипропилена, полиэтилентерефталата, и полиамида.

[4] Связующее волокно для волоконно-оптического элемента согласно любому из пунктов [1]-[3], в котором смола компонента-оболочки цветного композитного формованного волокна типа ядро-оболочка представляет собой статистический сополимер этилена и пропилена, который получен полимеризацией с использованием металлоценового катализатора.

Краткое описание чертежей

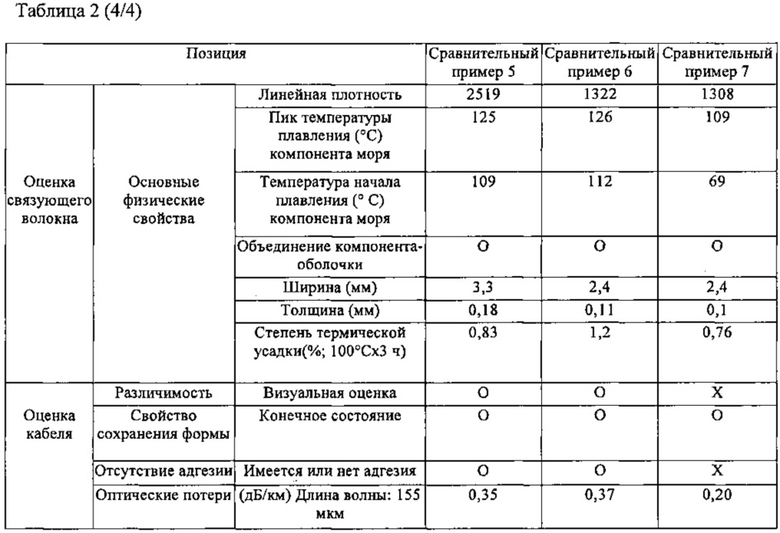

Фиг. 1 представляет график дифференциальной сканирующей калориметрии (ДСК) связующего волокна в соответствии с примером 1 настоящего изобретения.

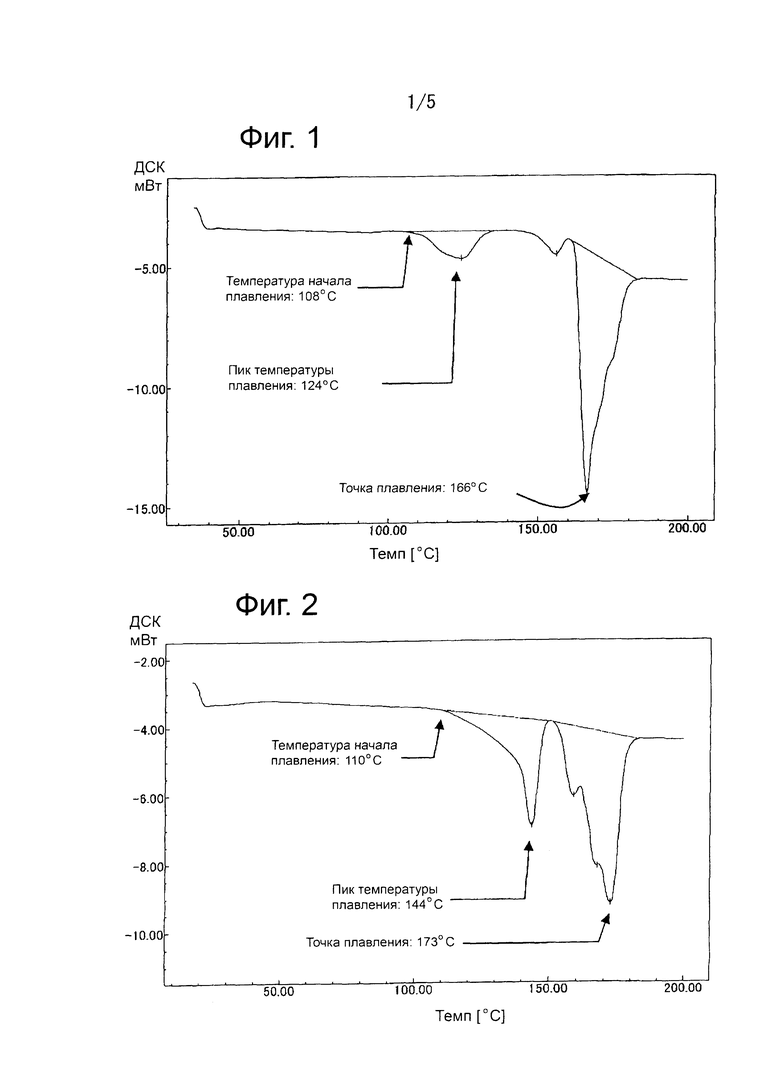

Фиг. 2 представляет график ДСК связующего волокна согласно сравнительному примеру 2.

Фиг. 3 представляет график ДСК связующего волокна согласно сравнительному примеру 7.

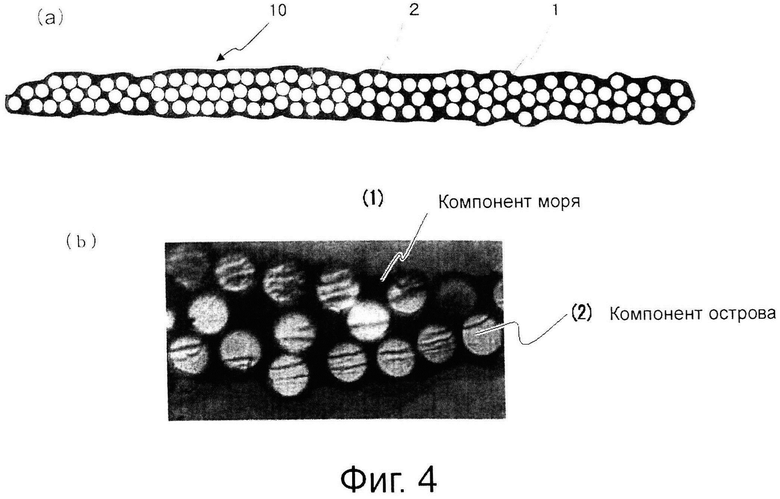

Фиг. 4(a) и 4(b) представляет схематический вид в поперечном разрезе и частично увеличенное изображение, соответственно показывающий связующее волокно в соответствии с настоящим изобретением.

Фиг. 5(a) представляет увеличенное схематическое поперечное сечение, показывающее состояние, в котором связующее волокно в соответствии с настоящим изобретением связывает сердцевины оптических волокон в элемент из сердцевин оптического волокна путем спиральной обмотки, и на фиг. 5(b) показан вид в перспективе, схематично представляющий элемент из сердцевин оптического волокна.

Фиг. 6 представляет схематический поперечный разрез, показывающий волоконно-оптический кабель центрально-трубчатого типа, в котором несколько волоконно-оптических элементов (5 элементов) связаны с помощью связующего волокна в соответствии с настоящим изобретением.

Фиг. 7 представляет собой изображение одной поверхности связующего волокна в соответствии с настоящим изобретением, на которой сформированы выпуклые и вогнутые участки.

Описание условных обозначений

1: Компонент моря (окрашенный)

2: Компонент острова

10: Связующее волокно

20: Волоконно-оптический элемент

21: Сердцевина оптического волокна

23: Рубашка (оболочка) кабеля

24: Элемент, работающий на растяжение

25: Водозащитный материал

26: Трубка со свободной укладкой волокон

30: Волоконно-оптический кабель

Осуществление изобретения

Далее будут описаны предпочтительные осуществления настоящего изобретения. Каждое осуществление, проиллюстрированное на прилагаемых чертежах, является примером репрезентативного осуществления настоящего изобретения и не предназначено для ограничения объема притязаний настоящего изобретения.

Связующее волокно для волоконно-оптического элемента в соответствии с настоящим изобретением содержит плоское цветное композитное волокно (типа) острова в море, которое содержит компонент моря и компонент острова. Также плоское цветное композитное волокно острова в море получено соединением в жгут нескольких цветных композитных формованных волокон (типа) ядро-оболочка, которые сформированы из термопластичной смолы. Кроме того, термопластичная смола содержит смолу компонента-оболочки и смолу компонента-ядра, имеющую температуру плавления, которая выше температура плавления смолы компонента-оболочки на 20°C или более. Также компонент моря получен плавлением и соединением смолы компонента-оболочки указанного жгута при вытяжке жгута при температуре, которая является температурой плавления смолы компонента-оболочки или выше и ниже точки плавления смолы компонента-ядра. Кроме того, компонент острова получен диспергированием волокон, сформированных из смолы компонента-ядра, в компоненте моря в форме островов. Кроме того, плоское цветное композитное волокно острова в море удовлетворяет условиям (1)-(3), описанным ниже.

Связующее волокно для волоконно-оптического элемента в соответствии с настоящим изобретением представляет собой плоское цветное композитное волокно острова в море, пример формы поперечного сечения плоского цветного композитного волокна острова в море показан на фиг. 4(a), и связующее волокно имеет форму, в которой несколько волокон, образованных из смолы компонента-ядра, диспергированы в форме островов в компоненте 1 моря, который получен плавлением и соединением смолы компонента-оболочки нескольких композитных волокон ядро-оболочка. Для формирования плоского цветного композитного волокна острова в море цветное композитное формованное волокно ядро-оболочка, которое является его прекурсором, формуют из расплава через составную фильеру ядро-оболочка, при этом цветное композитное формованное волокно ядро-оболочка содержит: смолу компонента-оболочки; и смолу компонента-ядра, имеющую температуру плавления, которая выше температуры плавления смолы компонента-оболочки на 20°C или более. Затем несколько формованных из расплава и невытянутых волокон объединяют в жгут и этот жгут подвергают вытяжке при температуре, равной или выше температуры плавления смолы компонента-оболочки и ниже точки плавления смолы компонента-ядра. В результате, в процессе вытяжки смола компонента-оболочки нескольких волокон сплавляется и образует компонент моря, а смола компонента-ядра, которая не плавится, диспергирована в форме островов в качестве компонента 2 острова. Число жгутов композитных волокон ядро-оболочка, которые формируются в процессе вытяжки, определяется на основе тонины, прочности и т.п., необходимых для связующих волокон, и тонины и т.п. невытянутого волокна во время формования из расплава.

Цветное композитное формованное волокно ядро-оболочка предпочтительно окрашено по меньшей мере пигментом, который добавлен к смоле компонента-оболочки, поскольку компонент моря в качестве связующего волокна является окрашенным и легко различимым.

Компонент моря плоского цветного композитного волокна острова в море, образующего связующее волокно в соответствии с настоящим изобретением, предпочтительно окрашен пигментом, добавленным к смоле компонента-оболочки.

Смола компонента-оболочки может быть окрашена примешиванием различных цветных пигментов в смолу компонента-оболочки. Для окрашивания компонента-оболочки, в ходе формования из расплава, композитное волокно ядро-оболочка может формоваться из расплава с одновременным смешиванием с концентратом (маточной смесью) пигмента (далее также упоминаемым как “MB”) со смолой компонента-оболочки, или композитное волокно ядро-оболочка может формоваться из расплава с подачей в него гранул красителя, которые окрашены в желаемый цвет.

Кроме того, когда смола компонента-ядра окрашена в качестве цветного композитного волокна ядро-оболочка, смола компонента-ядра может быть окрашена примешиванием различных цветных пигментов в смолу компонента-ядра вместо вышеописанной смолы компонента-оболочки.

Цветное композитное формованное волокно ядро-оболочка, используемое в настоящем изобретении, содержит смолу компонента-оболочки и смолу компонента-ядра, имеющую температуру плавления выше температуры плавления смолы компонента-оболочки на 20°C или более, и может формоваться обычным способом с помощью формования из расплава с использованием устройства с составной фильерой ядро-оболочка.

Отношение площади поперечного сечения оболочка/ядро предпочтительно составляет от 7/3 до 3/7, с точки зрения отношения площади компонента моря к компоненту острова, имеющего функцию армирующего волокна в плоском цветном композитном волокне острова в море, которое сформировано в ходе указанной вытяжки.

Для связующего волокна для волоконно-оптического элемента в соответствии с настоящим изобретением необходимо следующее: (1) компонент моря плоского цветного композитного волокна острова в море имеет начальную температуру плавления 100°C или выше и пик температуры плавления от 120 до 150°C. Здесь следует отметить, что ограничена не температура начала плавления смолы компонента-оболочки, а температура начала плавления компонента моря в плоском цветном композитном волокне острова в море. То есть компонент моря, полученный плавлением и соединением смолы компонента-оболочки, которая плавится при вытяжке, имеет низкую степень ориентации в аксиальном направлении волокна и имеет структуру, в которой температура начала плавления является низкой. Таким образом, после использования в качестве связующего волокна волоконно-оптического элемента, компонент моря может проявлять характеристики низкой степени термической усадки по отношению к термической предыстории, которая применялась во время процесса нанесения оболочки кабеля.

За счет выделения тепла в процессе объединения в кабель, плоское цветное композитное волокно острова в море, которое является связующим волокном, имеющее такие термические свойства и низкую степень термической усадки, формуется таким образом, что связующее волокно, обмотанное в форме спирали, принимает внешнюю форму (жгута) волоконно-оптического элемента. В частности, за счет компонента моря, который является компонентом с низкой температурой плавления, могут быть получены превосходные характеристики сохранения формы.

Соответственно, даже когда оболочка отслаивается, и связующее волокно частично разрезается в процессе разветвления или соединения сердцевин оптических волокон, сердцевины оптического волокна не разъединяются и волоконно-оптические элементы можно отличить по цвету даже в темном месте. То есть оболочка оптического кабеля нанесена с использованием огнестойкого полиэтилена (PE) или т.п., при температуре головки обычно 200°C. Таким образом, из-за количества теплоты в смоле покрытия, которое выделяется во время прохождения через головку нанесения покрытия и выделяется до охлаждения и твердения, температура поверхности волоконно-оптического элемента достигает около 100°C при максимальной температуре. При этой температуре происходит термическая усадка связующего волокна и вхождение в форму волоконно-оптического элемента.

Что касается этого явления принятия формы, смола компонента моря (смола матрицы) связующего волокна размягчается из-за термической обработки, которую выполняют после спиральной обмотки или термической обработки, которая выполняется вместе с покрытием смолой оболочки. В результате, связь между комплексными нитями, которые являются компонентами островов, ослабляется, волокна компонента островов, которые действуют в качестве армирующих волокон не изменяются, и происходит только релаксация напряжений, возникших между волокнами компонента островов. Соответственно, связующее волокно принимает внешнюю форму элемента в обмотанном состоянии и затем фиксируется в этой форме при охлаждении. Таким образом создаются свойства сохранения формы.

В настоящем изобретении в качестве температуры начала плавления компонента моря, эндотермическую начальную температуру компонента с низкой температурой плавления получают из графика ДСК, который получают с помощью дифференциального сканирующего калориметра (далее называемого как “ДСК”) в диапазоне температур от комнатной температуры до 200°C при скорости повышения температуры 10°C/мин. Кроме того, температура максимума эндотермического пика принимается за пик температуры плавления.

В связующем волокне в соответствии с настоящим изобретением (2) плоское цветное композитное волокно острова в море, составляющее связующее волокно, предпочтительно имеет ширину от 0,5 до 3,0 мм и более предпочтительно от 1,5 мм до 2,5 мм. Когда ширина составляет 0,5 мм или более, волоконно-оптические элементы можно отличить друг от друга в процессе разветвления и соединения или т.п. Когда ширина составляет 3,0 мм или менее, когда сердцевины оптического волокна соединяют в кабель, спиральная обмотка может быть беспрепятственно выполнена и возникает мало технологических проблем и т.п.

Когда толщина составляет 0,15 мм или менее, диаметр оптического кабеля может быть уменьшен и стоимость может быть снижена из-за уменьшения количества материала.

Необходимо, чтобы (3) плоское цветное композитное волокно острова в море, составляющее связующее волокно в соответствии с настоящим изобретением, имело степень термической усадки 1,0% или ниже после нагрева при 100°C в течение 3 часов. Когда степень термической усадки составляет 1,0% или ниже, связующее волокно дает немного отрицательных эффектов, таких как увеличение оптических потерь сердцевин оптического волокна или лент при объединении в оптический кабель или при использовании после объединения. Такая степень термической усадки может быть достигнута путем выбора исходных материалов смолы компонента-оболочки и смолы компонента-ядра, и выполнением соответствующей термообработки плоского цветного композитного волокна острова в море, которое получено после вытяжки.

Степень термической усадки измеряется с помощью способа, описанного в примерах.

Для связующих волокон в соответствии с настоящим изобретением необходимо, чтобы смола компонента моря в качестве волокна размягчалась за счет тепла покрытия смолы оболочки в процессе изготовления кабеля. Однако, когда связующее волокно плавится, расплавленная смола компонента моря связующего волокна прикрепляется (термически сплавляется) к волокну и оптическому волокну между элементами или в элементе. В случае кабеля, в котором велико число элементов, цвет связующей нити элемента в центре не может быть легко распознан и, таким образом, необходимо, разделить соединенные элементы для распознания цвета. Из-за этого разделения трудно отличить смолы компонента моря связующих волокон друг от друга. Кроме того, значительно ухудшается технологичность процесса разветвления. Таким образом, смола компонента моря (смола компонента-оболочки) должна иметь температуру начала плавления 100°C или выше, как указано в (1), описанном выше, и предпочтительно представляет собой смолу, которая не легко становится текучей при воздействии тепла.

В качестве смолы, которая не легко становится текучей после размягчения, предпочтительно используют сополимер, содержащий полипропилен (ПП) в качестве основного компонента скелета.

Такая смола обладает широким диапазоном температур от температуры начала плавления до температуры конца плавления через температуру пика плавления и является смолой, имеющей так называемые широкие характеристики плавления.

В качестве смолы компонента-оболочки (смолы компонента моря) можно предпочтительно использовать одно соединение или смеси двух или более соединений, которые выбраны из полиэтилена, двухкомпонентных сополимеров этилена или бутена и пропилена, и трехкомпонентных полимеров этилена, бутена и пропилена, которые получены полимеризацией с использованием катализатора Циглера-Натта.

Эти смолы предпочтительно используют с точки зрения различимости в темном месте (интенсивность света около (20 люкс), излучаемого пламенем свечи) и с цветовым тоном, присущим цветному пигменту. Кроме того, эти смолы являются низкокристаллическими смолами, предпочтительно используемыми в качестве термопластичной смолы компонента-оболочки.

Кроме того, предполагается случай, когда цветная смола компонента-оболочки вытягивается при общем условии, то есть при температуре ниже точки плавления смолы компонента-оболочки, при которой смола компонента-оболочки может проявлять прочность волокна. В этом случае, даже при использовании низкокристаллической смолы, возникает низкая молекулярная ориентация в процессе горячей вытяжки, возникает соответствующая ей направленная кристаллизация и происходит расстеклование (помутнение). В результате трудно получить цветовой тон, присущий цветному пигменту. Однако в настоящем изобретении компонент-оболочки вытягивается в ходе горячей вытяжки в условиях температур, при которых компонент-оболочки плавится. Таким образом может быть получен цветовой тон, присущий цветному пигменту. Альтернативно, в отдельном процессе, который выполняется после процесса горячей вытяжки, только компонент-оболочки плавится при высоком растягивающем усилии. В результате, даже когда компонент-оболочки сплавлен и объединен, может быть получен цветовой тон, присущий цветному пигменту.

Смола компонента-сердцевины не имеет особых ограничений, пока она имеет температуру плавления выше температуры плавления смолы компонента-оболочки на 20°С или больше, и может быть выполнено формование из расплава. Например, могут быть использованы кристаллический полипропилен, полиэтилентерефталат, кристаллический сложный полиэфир, такой как полибутилентерефталат, полиамид (нейлон), или ароматическая полиэфирная смола (жидкокристаллический полимер). Среди них один вид может быть использован отдельно или может быть использовано сочетание двух или более видов.

Среди них предпочтительно используют один, выбранный из кристаллического полипропилена, полиэтилентерефталата и полиамида, с точки зрения, например, способности к формованию в сочетании с вышеописанной предпочтительной смолой компонента-оболочки.

Кроме того, в связующем волокне для волоконно-оптического элемента в соответствии с настоящим изобретением, в качестве смолы компонента-оболочки цветного композитного формованного волокна ядро-оболочка, которое является прекурсором плоского цветного композитного волокна острова в море, составляющего связующее волокно, может быть использован статистический сополимер этилена и пропилена (далее “сополимер этилена и PP”), который получен путем полимеризации с использованием металлоценового катализатора. Сополимер этилена и PP, полученный полимеризацией с использованием металлоценового катализатора, представляет собой термопластичную смолу, которая является особенно предпочтительной в настоящем изобретении с точки зрения диапазона температуры плавления. Кроме того, так как сополимер этилена и PP имеет высокую прозрачность в качестве только смолы, свойства проявления цвета добавляемого компонента пигмента вероятно не изменятся. Таким образом, сополимер этилена и PP может быть предпочтительно использован с точки зрения улучшения проявления цвета. То есть за счет свойств металлоценового катализатора, сополимер этилена и PP, полученный полимеризацией с использованием металлоценового катализатора, как правило, имеет более узкое молекулярно-массовое распределение, чем у полимера, полученного полимеризацией с использованием катализатора Циглера-Натта. Кроме того, в качестве смолы сополимер этилена и PP имеет так называемые резкие характеристики плавления, с узким диапазоном температуры плавления от температуры начала плавления до температуры конца плавления. Таким образом, в ходе обычной горячей вытяжки сополимер этилена и PP проявляет свойства, за счет которых может произойти ориентированная кристаллизация и увеличивается точка плавления. Однако в настоящем изобретении с использованием смолы компонента-оболочки, сополимер этилена и PP вытягивают при температуре точки плавления или выше и сплавляют и соединяют после временного плавления указанное состояние волокна. Таким образом, молекулярная ориентация, вызванная вытяжкой, релаксирует, температура начала плавления и пик температуры плавления компонента моря, измеренные методом ДСК, которые рассматриваются в качестве характеристик связующего волокна, уменьшаются до определенных диапазонов температур, и узкие характеристики плавления меняются на широкие характеристики плавления. Соответственно, эта смола может быть использована в качестве особенно предпочтительной смолы.

Кроме того, в соответствии с настоящим изобретением, может быть получено связующее волокно для волоконно-оптического элемента, в котором выпуклые и вогнутые участки образованы на одной поверхности или обеих поверхностях плоского цветного композитного волокна острова в море.

То есть более предпочтительно поверхность связующего волокна подвергнута насечке рельефа, поскольку дополнительно увеличивается гибкость и спиральная обмотка может быть выполнена более ровно. При насечке рельефа выпуклые и вогнутые участки предпочтительно формируются на одной поверхности или обеих поверхностях связующего волокна в форме линии, параллельно или в форме решетки и форма выпуклых и вогнутых участков конкретно не ограничена. Однако необходимо, чтобы расстояние между смежными выпуклыми и вогнутыми участками составляло 5 мм или менее. Когда это расстояние более 5 мм, то эффект создания гибкости не достигается. Расстояние предпочтительно составляет 2 мм или менее и более предпочтительно 1 мм или менее.

Формирование выпуклых и вогнутых участков может быть достигнуто путем размещения размягченного связующего волокна в зазор между парой валков для тиснения, имеющих поверхность, способную создавать рельеф заданной формы таким образом, что по меньшей мере одна поверхность или обе поверхности плоского цветного композитного волокна острова в море подвергнута насечке рельефа. Кроме того, когда температура связующего волокна ниже, чем в размягченном состоянии, и когда это связующее волокно подвергают насечке рельефа с использованием нагретых валков для тиснения, заданные характеристики могут быть получены без повреждения поверхности плоского цветного композитного волокна острова в море.

Как подробно описано выше, связующее волокно для волоконно-оптического элемента в соответствии с настоящим изобретением сформировано из плоского цветного композитного волокна острова в море, в котором по меньшей мере компонент моря предпочтительно является окрашенным. Кроме того, термические свойства, включая характеристики плавления компонента моря, находятся в определенных диапазонах и ширина, толщина и степень термической усадки находятся в определенных диапазонах. В результате могут быть получены превосходные функции, например, свойства проявления цвета, которые могут сделать волоконно-оптические элементы различимыми даже в темном месте, свойства сохранения формы в виде волоконно-оптического элемента, низкие оптические потери и отсутствие адгезии между связующими волокнами или с сердцевинами оптического волокна.

Для поддержания прочности, необходимой волокну при переработке, или в процессе объединения в кабель, связующее волокно для волоконно-оптического элемента в соответствии с настоящим изобретением сформировано из плоского цветного композитного волокна острова в море, в котором смола с высокой температурой плавления использована в качестве компонента острова, а смола с низкой температурой плавления использована в качестве компонента моря. Пигмент добавлен по меньшей мере к компоненту с низкой температурой плавления, который представляет собой смолу компонента-оболочки цветного композитного формованного волокна ядро-оболочка. В ходе горячей вытяжки, когда несколько цветных композитных формованных волокон ядро-оболочка связаны в жгут, и когда этот жгут подвергают горячей вытяжке при температуре, равной или выше температуры плавления легкоплавких компонентов и ниже температуры плавления высокоплавкого компонента, легкоплавкие компоненты сплавляются и соединяются в структуру, в которой легкоплавкие компоненты образуют мореподобную матрицу, а высокоплавкие компоненты диспергированы в этой матрице в виде островоподобньгх групп волокон. В результате могут быть изготовлены плоские цветные композитные волокна острова в море в соответствии с настоящим изобретением, имеющие значительно более высокие характеристики в качестве связующего волокна. Этот способ изготовления является разумным и предпочтительным с точки зрения стоимости.

Кроме того, временное плавление легкоплавких компонентов снижает молекулярную ориентацию. Таким образом, может быть решена проблема предшествующего уровня техники, заключающаяся в недостатке, связанном, например, с уменьшением проявления цвета, вызванным снижением прозрачности (например, расстекловывание) из-за ориентации молекул при вытяжке. Кроме того, не только положительный эффект улучшения проявления цвета пигментом, но также может быть получен значительный эффект уменьшения степени термической усадки волокна, чтобы улучшить термостойкость.

Кроме того, проведением дополнительного отжига может быть достигнута степень термической усадки волокна 1,0% или ниже, после нагрева при 100°C в течение 3 часов. Когда процесс термического нанесения покрытия проводят с использованием смолы оболочки в процессе объединения в кабель, отсутствует термическая усадка связующего волокна за счет тепла, выделяющегося во время термического нанесения покрытия, и не сжимаются сердцевины оптического волокна. Таким образом, отсутствуют потери при передаче по оптическому волокну.

Кроме того, в связующем волокне для волоконно-оптического элемента в соответствии с настоящим изобретением, за счет тепла, генерируемого в процессе термического нанесения покрытия, в котором смолу оболочки наносят при нагреве при объединении в кабель, смола низкоплавкого компонента принимает внешнюю форму волоконно-оптического элемента. Затем могут быть получены превосходные свойства сохранения формы на стадии изготовления кабеля после охлаждения. Соответственно, даже когда оболочка отслаивается и связующее волокно частично разрезано в процессе разветвления или соединения оптического волокна, сердцевины оптического волокна не разъединяются, и волоконно-оптический элемент может быть точно различим по цвету даже в темном месте.

[Примеры]

Далее настоящее изобретение будет описано более подробно с помощью примеров. Однако настоящее изобретение не ограничивается этими примерами.

Кроме того, связующее волокно оценивают с помощью следующих методов.

(1) Метод оценки температуры начала плавления компонента моря

В качестве температуры начала плавления компонента моря, эндотермическую температуру начала плавления низкоплавкого компонента получают из данных ДСК 7,0 мг образца волокна, которая выполняется с помощью дифференциального сканирующего калориметра (далее называемый как “ДСК”) в диапазоне температур от комнатной температуры до 200°C со скоростью повышения температуры 10°C/мин. Кроме того, температура максимума эндотермического пика рассматривается как пик температуры плавления (температура плавления). Что касается компонента острова, температура максимума эндотермического пика рассматривается как точка плавления.

(2) Метод оценки степени термической усадки

Волокно нарезают длиной 1000 мм, обрабатывают в течение 3 часов в печи, нагретой до 100°C, и затем извлекают из печи, чтобы измерить длину волокна. Затем степень термической усадки рассчитывают по следующей формуле.

Степень термической усадки (%) = (1000 - Длина волокна (мм) после обработки) ×100/1000.

(3) Метод измерения размеров связующего волокна

Образец поперечного сечения связующего волокна (нити), перпендикулярного к продольному направлению связующего волокна, отбирают с использованием микротома. Этот образец поперечного сечения фиксируют на плоскости и рассматривают сверху и сбоку нити с использованием цифрового микроскопа (VHX-900, производства Keyence Corporation). Наблюдаемое изображение вводят в персональный компьютер с помощью камеры, снабженной увеличительной линзой, и длину измеряют сравнением с эталоном длины, который представляет собой длину произвольного положения. При измерении длинный диаметр считается шириной и короткий диаметр считается толщиной. Ширину измеряют с точностью 1/10 мм, анализируя изображение с использованием 50-кратного увеличения.

Толщину измеряют с точностью 1/100 мм, анализируя изображение с использованием 175-кратного увеличения. Измерение образца нити проводят 5 раз с интервалом в 1 мм и получением среднего значения.

В каждом сравнительном примере состояние плоского цветного композитного волокна острова в море не представлено. Ширину и толщину мультифиламентного связующего волокна, которое не было сплавлено, невозможно точно измерить, и в каждом сравнительном примере представлены как “кажущаяся ширина” и “кажущаяся толщина” для различия.

(4) Метод оценки различимости

Волоконно-оптический кабель, содержащий волоконно-оптические элементы, связанные с помощью связующего волокна, разбирают, функцию различения связующего волокна проверяют визуальным осмотром под светом лампы 20 люкс. Визуальный осмотр проводят 5 человек. Случай, когда 5 человек способны различить волоконно-оптический элемент, оценивают как “O”, случай, когда 3 человека или 4 человека могут различить волоконно-оптический элемент, оценивают как “Δ” и случай, когда 2 человека или менее могут различить волоконно-оптический элемент, оценивают как “X”. Среди них только результаты “O” оценивают как «удовлетворительные».

(5) Способ оценки отсутствия адгезии

Как описано выше в (4), волоконно-оптический кабель разбирают и определяют наличие или отсутствие соединения связующего волокна (нити) с сердцевинами оптических волокон и наличие или отсутствие соединения друг с другом связующих волокон (нитей) визуальным осмотром и на ощупь. Случай, когда адгезия отсутствует, оценивают как «O», и случай, когда адгезия присутствует, оценивают как “X”. Только результаты “O” оценивают как «удовлетворительные».

(6) Метод оценки свойств сохранения формы волоконно-оптического элемента

Как описано выше в (4), волоконно-оптический кабель разбирают и затем волоконно-оптический элемент вырезают в промежуточном положении. Случай, когда сердцевины оптических волокон на конце разъединились, оценивают как “O”, и случай, когда технологичность значительно ухудшилась, оценивают как “X”. Только результаты “O” оценивают как «удовлетворительные».

(7) Метод оценки оптических потерь

После объединения в кабель произвольно выбирают сердцевину оптического волокна и измеряют методом OTDR (оптической временной рефрактометрии) с помощью измерительного устройства (модель No: AQ7250, производства Ando Electric Co., Ltd.) при длине волны измерения 1,55 мкм. Случай, когда оптические потери составляют 0,25 дБ/км или менее, определяется как превосходный.

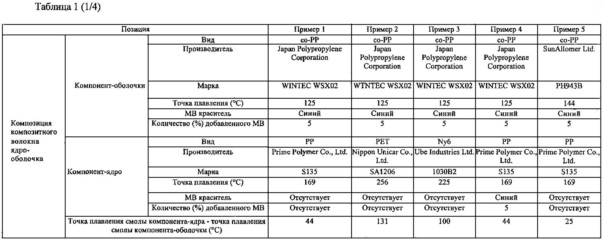

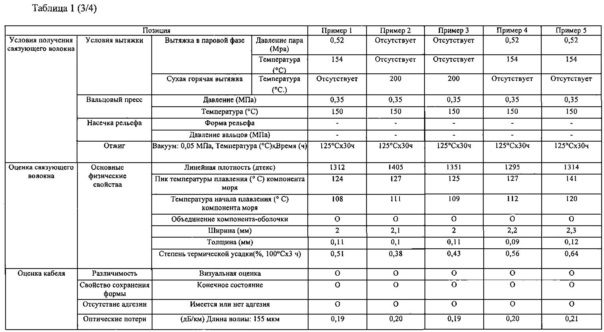

Пример 1

Изготовление цветного композитного формованного волокна ядро-оболочка

В качестве PP смолы компонента-ядра используют изотактический полипропилен (производства Prime Polymer Co., Ltd., название марки: S135) с температурой плавления 169°C. Кроме того, в качестве смолы компонента-оболочки используют статистический сополимер этилен-пропилен (далее также упоминаемый как “сополимер этилена и PP” или “смола со-PP”; изготовленный Japan polypropylene Corporation, название марки: WINTEC WSX02), с температурой плавления 125°C, который получен в результате полимеризации с использованием металлоценового катализатора. Кроме того, добавляют 5% синий 15% MB для окрашивания (производства Tokyo Printing Ink MFG Co., Ltd., название марки: TPM 5BA649 СИНИЙ MF #131). Волокно формуют обычным способом устройством для формования из расплава, содержащим составную фильеру (120 H) ядро-оболочка с отношением поперечного сечения оболочка/ядро 4/6, при 240°C и непрерывном охлаждении вакуумированием и воздушным охлаждением. В результате получают невытянутую нить цветного композитного волокна ядро-оболочка, имеющего линейную плотность 14331 дтекс.

Затем 120 филамент формованной невытянутой нити связывают в жгут и этот жгут подвергают вытяжке с кратностью вытяжки 11 в одну стадию при давлении пара 0,52 МПа (абсолютное давление) и давлении насыщенных паров при 154°C. Наряду с вытяжкой компоненты-ядра волокон сплавляются и соединяются с со-PP волокном смолы компонента-оболочки. В результате получают плоское волокно со 120-ю филаментами компонента-ядра, имеющее общую линейную плотность 1312 дтекс. Затем обжатием этого плоского волокна роликами при 150°C (манометрическое давление: 0,35 МПа) ширину и толщину доводят до 2,0 мм и 0,11 мм соответственно. В результате плоское цветное композитное волокно острова в море получено сплавлением и соединением с со-PP волокном смолы компонента-оболочки. Кроме того, это плоское цветное композитное волокно острова в море, имеющее длину 35 км, наматывают на бумажную трубку длиной 12 дюймов с растягивающим усилием 0,49 Н.

С помощью вакуумного нагревательного устройства это волокно отжигают в вакууме (абсолютное давление) 0,05 МПа и температуре 125°C в течение 30 минут.

Для полученного плоского цветного волокна острова в море (далее также упоминаемом просто как “нить”), как показано на графике ДСК фиг. 1, температура начала плавления компонента моря составляет 108°C, пик температуры плавления компонента моря составляет 124°C, и температура плавления компонента острова составляет 166°C. Кроме того, было подтверждено, что в плоском цветном композитном волокне острова в море смола цветного компонента-оболочки интегрирована в компонент моря, как показано на фиг. 4. Степень термической усадки после обработки при 100°C в течение 3 часов составляет 0,51%.

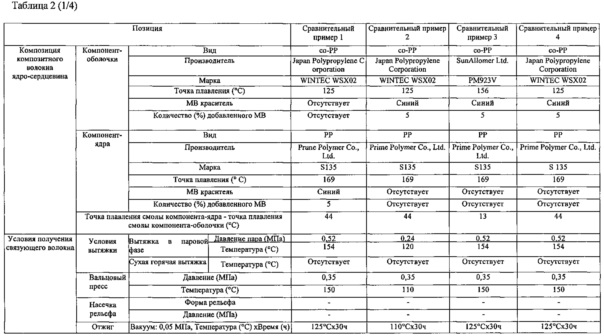

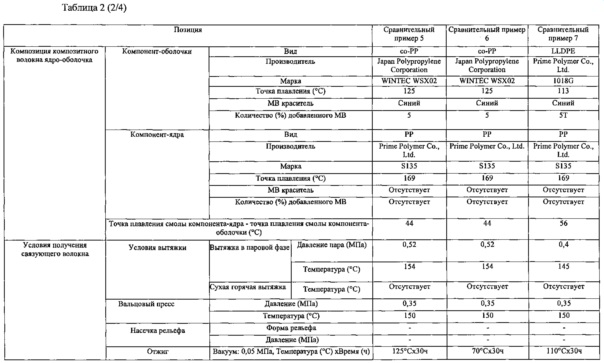

Состав сырья, условия изготовления и результаты оценки полученного связующего волокна (нити) совместно показаны в таблице 1.

Изготовление волоконно-оптического кабеля

20 монофиламентных сердцевин оптического волокна выравнивают и обматывают по часовой стрелке, чтобы связать вышеописанной одиночной нитью (связующее волокно) с шагом намотки около 100 мм. После связывания, поперечное сечение волоконно-оптического элемента 20 имеет неопределенную форму, потому что 20 сердцевин оптического волокна 21 связаны как на (a-1) и (a-2) фиг. 5, на которой схематически приведен пример связанного состояния.

Затем 5 волоконно-оптических элементов, полученных, как описано выше, связывают и покрывают сополимером этилена и этилакрилата (производства Nippon Unicar Co., Ltd., название марки: NUC 9739) с точкой плавления в диапазоне от 70 до 110°C, который является материалом покрытия, полученным экструзией при 190°C. В результате получают 100-жильный волоконно-оптический кабель, имеющий в поперечном сечении структуру, показанную на фиг. 6.

Результаты оценки этого волоконно-оптического кабеля с использованием связующего волокна для волоконно-оптического элемента приведены в таблице 1.

Как показано в таблице 1, различимость волоконно-оптических элементов превосходная; что касается свойств сохранения формы после объединения в кабель, сердцевины оптического волокна не рассредоточены; и технологичность превосходная. Кроме того, оптические потери в характеристике кабеля находятся на низком уровне 0,19 дБ/км. Соответственно, связующее волокно не сжимает оптическое волокно. Кроме того, не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевиной оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля.

Пример 2

Связующее волокно получают тем же способом, что в примере 1, за исключением того, что ПЭТ (производства Nippon Unicar Co., Ltd., название марки: SA-1206) с температурой плавления 256°C используют в качестве смолы компонента-ядра; невытянутую нить композитного волокна ядро-оболочка с линейной плотностью 8412 дтекс, полученную формованием при 300°C подвергают вытяжке с кратностью 6 сухой горячей вытяжкой при 200°C; и плоское цветное композитное волокно острова в море с линейной плотностью 1405 дтекс, шириной 2,1 мм и толщиной 0,10 мм получают путем сплавления и соединения. Оценку выполняют с использованием полученного связующего волокна. Для полученного связующего волокна температура начала плавления компонента моря составляет 111°C, пик температуры плавления компонента моря составляет 127°C и степень термической усадки после обработки при 100°C в течение 3 часов составляет 0,38%.

Используя полученное связующее волокно, получают кабель вышеописанным способом и выполняют различные оценки вышеописанными методами оценки. Способы получения и различные результаты оценки совместно показаны в таблице 1.

Как показано в таблице 1, различимость волоконно-оптических элементов превосходная; что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточены; и технологичность превосходная. Кроме того, оптические потери в характеристике кабеля находятся на низком уровне 0,20 дБ/км. Соответственно, связующее волокно не сжимает оптическое волокно. Кроме того, не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля.

Пример 3

Связующее волокно получают тем же способом, что в примере 1, за исключением того, что найлон 6 (Ny6, производства Ube Industries Ltd., название марки: 1030B2) с точкой плавления 225°C используют в качестве смолы компонента-ядра; невытянутую нить композитного волокна ядро-оболочка с линейной плотностью 8104 дтекс, полученную формованием при 265°C подвергают вытяжке с кратностью 6 сухой горячей вытяжкой при 200°C; и плоское цветное композитное волокно острова в море с линейной плотностью 1351 дтекс, шириной 2,0 мм и толщиной 0,11 мм получают путем сплавления и соединения. Оценку выполняют с использованием полученного связующего волокна. Для полученного связующего волокна температура начала плавления компонента моря составляет 109°C, пик температуры плавления компонента моря составляет 125°C и степень термической усадки после обработки при 100°C в течение 3 часов составляет 0,43%.

Используя полученное связующее волокно, кабель получают тем же способом, что в примере 1, и выполняют различные оценки. Способы изготовления и результаты различных оценок совместно показаны в Таблице 1.

Как показано в таблице 1, различимость волоконно-оптических элементов превосходная; что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточены; и технологичность превосходная. Кроме того, оптические потери в характеристике кабеля находятся на низком уровне 0,19 дБ/км. Соответственно, связующее волокно не сжимает оптическое волокно. Кроме того, не наблюдается адгезия между связующим волокном или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля.

Пример 4

Связующее волокно получают тем же способом, что в примере 1, за исключением того, что MB для окрашивания, как в примере 1, добавляют к PP смоле компонента-ядра; и плоское цветное композитное волокно острова в море с линейной плотностью 1295 дтекс, шириной 2,2 мм и толщиной 0,09 мм получают сплавлением и соединением. Оценку выполняют с использованием полученного связующего волокна. Для полученного связующего волокна температура начала плавления компонента моря составляет 112°C, пик температуры плавления компонента моря составляет 127°C и степень термической усадки после обработки при 100°C в течение 3 часов составляет 0,56%.

Используя полученное связующее волокно, кабель получают тем же способом, что в примере 1, и выполняют различные оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 1.

Как показано в таблице 1, различимость волоконно-оптических элементов превосходная; что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточены; и технологичность превосходная. Кроме того, оптические потери в характеристике кабеля находятся на низком уровне 0,20 дБ/км. Соответственно, связующее волокно не сжимает оптическое волокно. Кроме того, не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля.

Пример 5

Связующее волокно было получено таким же способом, что в примере 1, за исключением того, что сополимер полипропилена (производства SunAllomer Ltd., название марки: PH943B) с точкой плавления 144°C, который является смолой со-PP, полученной путем полимеризации с использованием катализатора Циглера-Натта, используют в качестве смолы компонента-оболочки; и плоское цветное композитное волокно острова в море с линейной плотностью 1314 дтекс, шириной 2,3 мм и толщиной 0,12 мм получают сплавлением и соединением. Оценки выполняют с использованием полученного связующего волокна. Для полученного связующего волокна температура начала плавления компонента моря составляет 120°C, пик температуры плавления компонента моря составляет 141°C и степень термической усадки после обработки при C°100 в течение 3 часов составляет 0,64%.

Используя полученное связующее волокно, кабель получают тем же способом, что в примере 1, и выполняют различные оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 1.

Как показано в таблице 1, различимость волоконно-оптических элементов превосходная; что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточены; и технологичность превосходная. Кроме того, оптические потери в характеристике кабеля находятся на низком уровне 0,21 дБ/км. Соответственно, связующее волокно не сжимает оптическое волокно. Кроме того, не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля.

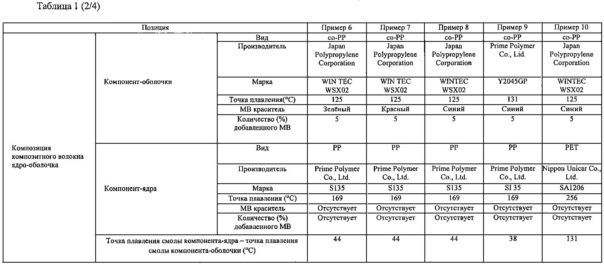

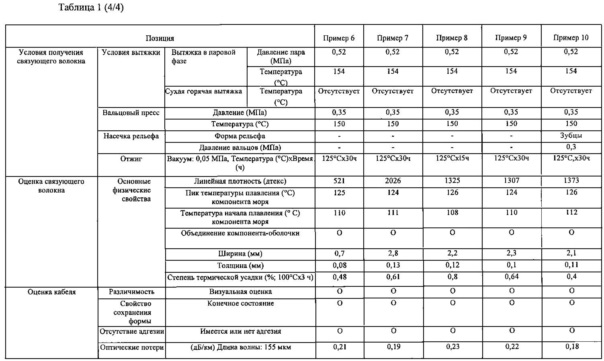

Пример 6

Связующее волокно получают таким же способом, что в примере 1, за исключением того, что добавляют 5% зеленого 15% MB для окраски (производства Tokyo Printing Ink MFG Co., Ltd., название марки: TPM 6BA422 ЗЕЛЕНЫЙ MF #131) к смоле компонента-оболочки; невытянутую нить композитного волокна ядро-оболочка с линейной плотностью 5511 дтекс подвергают вытяжке с кратностью 11; и плоское цветное композитное волокно острова в море с линейной плотностью 521 дтекс, шириной 0,7 мм и толщиной 0,08 мм получают путем сплавления и соединения. Оценку выполняют с использованием полученного связующего волокна. Для полученного связующего волокна температура начала плавления компонента моря составляет 110°C, пик температуры плавления компонента моря составляет 125°C и степень термической усадки после обработки при 100°C в течение 3 часов составляет 0,48%.

Используя полученное связующее волокно, изготавливают кабель и выполняют различные оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 1.

Как показано в таблице 1, различимость волоконно-оптических элементов превосходная; что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточены; и технологичность превосходная. Кроме того, оптические потери в характеристике кабеля находятся на низком уровне 0,21 дБ/км. Соответственно, связующее волокно не сжимает оптическое волокно. Кроме того, не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля.

Пример 7

Связующее волокно получают таким же способом, что в примере 1, за исключением того, что 5% красного 15% MB для окраски (производства Tokyo Printing Ink MFG Co., Ltd., название марки: TPM 4BA985 красный MF #131) добавляют к смоле компонента-оболочки; невытянутую нить композитного волокна ядро-оболочка с линейной плотностью 22035 дтекс подвергают вытяжке с кратностью 11; и плоское цветное композитное волокно острова в море с линейной плотностью 2026 дтекс, шириной 2,8 мм и толщиной 0,13 мм получают путем сплавления и соединения. Оценку выполняют с использованием полученного связующего волокна. Для полученного связующего волокна температура начала плавления компонента моря составляет 111°C, пик температуры плавления компонента моря составляет 124°C и степень термической усадки после обработки при 100°C в течение 3 часов составляет 0,61%.

Используя полученное связующее волокно, изготавливают кабель тем же способом, что и в примере 1, и выполняют различные оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 1.

Как показано в таблице 1, различимость волоконно-оптических элементов превосходная; что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточены; и технологичность превосходная. Кроме того, оптические потери в характеристике кабеля находятся на низком уровне 0,19 дБ/км. Соответственно, связующее волокно не сжимает оптическое волокно. Кроме того, не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля.

Пример 8

Связующее волокно получают тем же способом, что и в примере 1, за исключением того, что с использованием вакуумного нагревательного устройства это волокно отжигают при температуре 125°C в течение 15 часов; и плоское цветное композитное волокно острова в море с линейной плотностью 1325 дтекс, шириной 2,2 мм и толщиной 0,12 мм получают сплавлением и соединением. Оценки выполняют с использованием полученного связующего волокна. Для полученного связующего волокна температура начала плавления компонента моря составляет 108°C, пик температуры плавления компонента моря составляет 126°C и степень термической усадки после обработки при 100°C в течение 3 часов составляет 0,80%.

Используя полученное связующее волокно, изготавливают кабель тем же способом, что и в примере 1, и выполняют различные оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 1.

Как показано в таблице 1, различимость волоконно-оптических элементов превосходная; что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточены; и технологичность превосходная. Кроме того, оптические потери в характеристике кабеля находятся на низком уровне 0,23 дБ/км. Соответственно, связующее волокно не сжимает оптическое волокно. Кроме того, не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля.

Пример 9

Связующее волокно получают тем же способом, что и в примере 1, за исключением того, что сополимер полипропилена (производства Prime Polymer Co., Ltd., название марки: Y2045GP) с точкой плавления 131°C, который является смолой РР, полученной путем полимеризации с помощью катализатора Циглера-Натта, используют в качестве смолы компонента-оболочки; и плоское цветное композитное волокно острова в море с линейной плотностью 1307 дтекс, шириной 2,3 мм и толщиной 0,10 мм получают сплавлением и соединением. Оценки выполняют с использованием полученного связующего волокна. Для полученного связующего волокна температура начала плавления компонента моря составляет 110°C, пик температуры плавления компонента моря составляет 124°C и степень термической усадки после обработки при 100°C в течение 3 часов составляет 0,64%.

Используя полученное связующее волокно, изготавливают кабель тем же способом, что и в примере 1, и выполняют различные оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 1.

Как показано в таблице 1, различимость волоконно-оптических элементов превосходная; что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточены; и технологичность превосходная. Кроме того, оптические потери в характеристике кабеля находятся на низком уровне 0,22 дБ/км. Соответственно, связующее волокно не сжимает оптическое волокно. Кроме того, не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля.

Пример 10

Связующее волокно получают тем же способом, что и в примере 1, за исключением того, что ПЭТ (производства Nippon Unicar Co., Ltd., название марки: SA-1206) с температурой плавления 256°C используют в качестве смолы компонента-ядра; плоское цветное композитное волокно острова в море с линейной плотностью 1373 дтекс, шириной 2,1 мм и толщиной 0,11 мм получают сплавлением и соединением; и пару верхних и нижних поверхностей связующего волокна подвергают насечке рельефа подачей связующего волокна в устройство для насечки рельефа, содержащее зубчатые ролики (формовка) и обжатие (манометрическое давление: 0,30 МПа) связующего волокна. Оценки выполняют с использованием полученного связующего волокна. В полученном связующем волокне на обеих поверхностях сформированы вогнутые углубления с интервалом длиной 0,6-0,7 мм, температура начала плавления компонента моря составляет 112°C, пик температуры плавления компонента моря составляет 126°C и степень термической усадки после обработки при 100°C в течение 3 часов составляет 0,40%. Изображение поверхности полученного связующего волокна показано на фиг. 7. Кроме того, стойкость к изгибу, измеренная методом, описанным ниже, составляет 112 мм.

Используя полученное связующее волокно, получают кабель вышеописанным способом и выполняют различные оценки вышеописанными методами оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 1.

Как показано в таблице 1, различимость волоконно-оптических элементов превосходная; что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточены; и технологичность превосходная. Кроме того, оптические потери в характеристике кабеля находятся на низком уровне 0,18 дБ/км. Соответственно, связующее волокно не сжимает оптическое волокно. Кроме того, не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля.

Метод измерения стойкости к изгибу

Измерение проводят в соответствии с методом А (метод консолей 45°), описанным в 8.21.1 JIS-L-1096 (2010). В качестве связующего волокна для измерения используют волокно, в котором отсутствует или удалена изогнутая часть, которая может быть сформирована закруткой при намотке на бобину. Одно связующее волокно перемещается в продольном направлении, и, когда передний конец связующего волокна приходит в контакт с поверхностью, наклоненной под углом 45° за счет своего собственного веса, измеряют длину. В случае пяти связующих волокон измерение проводят в десяти точках в общей сложности, после контакта передней и задней поверхностей соответственно, и среднее значение измеренных значений рассматривается как стойкость к изгибу (мм).

В таблице 1 обозначения оценок представлены следующим образом.

Различимость: 5 человек осуществляют визуальный осмотр при свете лампы 20 лк. “O: 5 человек смогли различить волоконно-оптические элементы, Δ: 3 или 4 человек смогли различить волоконно-оптические элементы, X: 2 человека или менее смогли различить волоконно-оптические элементы”.

Свойство сохранения формы (конечное состояние): “O: не рассредоточены, X: рассредоточены”.

Отсутствие адгезии (имеется или нет адгезия): “O: отсутствие адгезии, X: наличие адгезии”.

Сравнительный пример 1

Связующее волокно получат тем же способом, что и в примере 1, за исключением того, что добавляют 5% MB для окрашивания к смоле компонента-ядра, вместо добавления MB для окрашивания к смоле компонента-оболочки; и плоское цветное композитное волокно острова в море с линейной плотностью 1330 дтекс, шириной 2,4 мм и толщиной 0,12 мм получают сплавлением, и соединением. Оценки выполняют с использованием полученного связующего волокна. Поскольку синий MB для окрашивания добавлен только к смоле компонента-ядра, в компоненте моря отсутствует синий пигмент. Таким образом, свойства проявления цвета плохие и поэтому трудно различать волоконно-оптические элементы.

Используя полученное связующее волокно, изготавливают кабель и выполняют различные оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 2.

Как показано в таблице 2, что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточиваются; оптические потери в характеристике кабеля находятся на низком уровне 0,20 дБ/км; не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля. Однако цветовая различимость волоконно-оптических элементов плохая.

Сравнительный пример 2

Несплавленную мультифиламентную нить получают тем же способом, что и в примере 1, за исключением того, что волокно подвергают вытяжке в одну стадию при температуре вытяжки с давлением паровой фазы 0,24 МПа (абсолютное давление) и давлением насыщенного пара при 120°C; смола компонента-оболочки не плавится; температура вальцового пресса составляет 110°C; с использованием вакуумного нагревательного устройства волокно отжигают при температуре 110°C в течение 30 часов; и в состоянии, когда вытянутое композитное ядро-оболочка волокно с линейной плотностью 1308 дтекс получено, кажущаяся ширина составляет 1,7 мм и кажущаяся толщина составляет 0,13 мм. Оценки выполняют с использованием полученного связующего волокна.

Для полученной мультифиламентной нити, как показано на графике ДСК фиг. 2, температура начала плавления смолы компонента-оболочки составляет 110°C, пик температуры плавления (температура плавления) смолы компонента-оболочки составляет 144°C, и температура плавления компонента острова составляет 173°C. Компонент-оболочки не проходит состояние расплава в процессе после вытяжки. Таким образом, наряду с протеканием ориентированной кристаллизации смолы компонента-оболочки, пик температуры плавления смолы компонента-оболочки повышается на 20°C по сравнению с температурой примера 1.

В полученной нити смола компонента-оболочки является мультифиламентной без сплавления и соединения и рассредоточенной. Таким образом, свойство сохранения формы является неудовлетворительным и оптическое волокно рассредоточено на конце разреза волоконно-оптического элемента. Кроме того, нить является рассредоточенной, расстеклование происходит вместе с ориентированной кристаллизацией смолы компонента-оболочки и цветная различимость является плохой.

Используя полученную нить в качестве связующего волокна, изготавливают кабель и проводят различные оценки.

Способы изготовления и результаты различных оценок совместно показаны в таблице 2.

Как показано в таблице 2, оптические потери в характеристике кабеля находятся на низком уровне 0,22 дБ/км; и не наблюдается адгезия между связующими волокнами или связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля. Однако смола компонента-оболочки не сплавлялась и не соединялась и цветовая различимость волоконно-оптических элементов плохая. Кроме того, что касается свойства сохранения формы после изготовления кабеля, сердцевины оптического волокна являются рассредоточенными. Соответственно, технологичность неудовлетворительная.

Сравнительный пример 3

Несплавленную мультифиламентную нить получают тем же способом, что и в примере 1, за исключением того, что сополимер полипропилена (производства Prime Polymer Co., Ltd., название марки: PM923V) с точкой плавления 156°C, который является смолой со-PP, полученной путем полимеризации с помощью катализатора Циглера-Натта, используют в качестве смолы компонента-оболочки; и в состоянии, когда вытянутое композитное волокно ядро-оболочка с линейной плотностью 1327 дтекс получено, кажущаяся ширина составляет 1,9 мм и кажущаяся толщина составляет 0,13 мм. Оценки выполняют с использованием полученного связующего волокна.

Для полученной мультифиламентной нити температура начала плавления смолы компонента-оболочки смолы составляет 155°C, пик температуры плавления (температура плавления) смолы компонента-оболочки составляет 170°C и температура плавления смолы компонента-оболочки является высокой. Кроме того, температура вытяжки составляет 154°C, которая ниже, чем 156°C, точка плавления смолы со-PP в качестве смолы компонента-оболочки. Таким образом, смола компонента-оболочки является несплавленной и не соединенной, и нити рассредоточены. Соответственно, свойства сохранения формы являются неудовлетворительными и сердцевины оптического волокна рассредоточены на конце волоконно-оптического элемента после разреза. В дополнение к неудовлетворительным свойствам сохранения формы, смола компонента-оболочки не проходит состояния расплава в процессе после вытяжки. Поэтому, наряду с протеканием ориентированной кристаллизации смолы компонента-оболочки в ходе вытяжки, проявляется неблагоприятный эффект расстеклования, и цветовая различимость является неудовлетворительной. В сравнительном примере 3, давление насыщенных паров увеличено и высокое давление насыщенного пара при температуре около 176°C требуется для вытяжки и сплавления смолы компонента-оболочки. Таким образом, с изотактической полипропиленовой смолой примера 1, которая была смолой компонента-ядра, невозможно выполнить вытяжку.

Используя полученную нить в качестве связующего волокна, изготавливают кабель тем же способом, что и в примере 1, и проводят различные оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 2.

Как показано в таблице 2, оптические потери в характеристике кабеля находятся на низком уровне 0,22 дБ/км; и не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля. Однако смола компонента-оболочки не соединялась и цветовая различимость волоконно-оптических элементов плохая. Кроме того, что касается свойства сохранения формы после изготовления кабеля, сердцевины оптического волокна являются рассредоточенными. Соответственно, технологичность плохая.

Сравнительный пример 4

Связующее волокно было получено тем же способом, что и в примере 1, за исключением того, что невытянутая нить композитного волокна ядро-оболочка с линейной плотностью 3330 дтекс подвергают вытяжке с кратностью 11; и плоское цветное композитное волокно острова в море с линейной плотностью 324 дтекс, шириной 0,3 мм и толщиной 0,05 мм получают сплавлением и соединением. Оценки выполняют с использованием полученного связующего волокна. Для полученного связующего волокна температура начала плавления компонента моря составляет 110°C, пик температуры плавления компонента моря составляет 124°C и степень термической усадки после обработки при 100°C в течение 3 часов составляет 0,43%. Однако, так как ширина связующего волокна узкая, трудно различать отдельные волоконно-оптические элементы.

Используя полученное связующее волокно, изготавливают кабель тем же способом, что и в примере 1, и проводят различные оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 2.

Как показано в таблице 2, что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточены; оптические потери в характеристике кабеля находятся на низком уровне 0,20 дБ/км; и не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля. Однако различимость волоконно-оптических элементов является неудовлетворительной.

Сравнительный пример 5

Связующее волокно получают, используя тот же способ, что и в примере 1, за исключением того, что невытянутую нить композитного волокна ядро-оболочка с линейной плотностью 27521 дтекс подвергают вытяжке с кратностью 11; и плоское цветное композитное волокно острова в море с линейной плотностью 2519 дтекс, шириной 3,3 мм и толщиной 0,18 мм получают сплавлением и соединением. Оценки выполняют с использованием полученного связующего волокна. Для полученного связующего волокна температура начала плавления компонента моря составляет 109°C, пик температуры плавления компонента моря составляет 125°C и степень термической усадки после обработки при 100°C в течение 3 часов составляет 0,83%. Однако ширина связующего волокна узкая и, таким образом, когда жгут сердцевин оптического волокна связывают связующим волокном, трудно выполнить спиральную обмотку с точным углом 10° без провеса. Таким образом, возникают утолщение и гофрировка за счет провеса по ширине концевой части связующего волокна. Связующее волокно обжимает оптическое волокно и, таким образом, оптические потери в оптическом волокне возрастают.

Используя полученное связующее волокно, изготавливают кабель тем же способом, что и в примере 1, и проводят различные оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 2.

Как показано в таблице 2, различимость волоконно-оптических элементов превосходная; что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточены; и технологичность превосходная. Кроме того, не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля. Однако оптические потери в характеристике кабеля находятся на высоком уровне 0,35 дБ/км.

Сравнительный пример 6

Связующее волокно получают тем же способом, что и в примере 1, за исключением того, что при использовании вакуумного нагревательного устройства это волокно отжигают при температуре 70°C в течение 30 часов; и плоское цветное композитное волокно острова в море с линейной плотностью 1322 дтекс, шириной 2,4 мм и толщиной 0,11 мм получают сплавлением и соединением. Оценки выполняют с использованием полученного связующего волокна. Для полученного связующего волокна температура начала плавления компонента моря составляет 112°C и пик температуры плавления компонента моря составляет 126°C. Однако степень термической усадки после обработки при 100°C в течение 3 часов очень высокая, 1,20%.

Используя полученное связующее волокно, изготавливают кабель тем же способом, что и в примере 1, и проводят различные оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 2.

Как показано в таблице 2, различимость волоконно-оптических элементов превосходная; что касается свойств сохранения формы после изготовления кабеля, сердцевины оптического волокна не рассредоточены; и технологичность превосходная. Кроме того, не наблюдается адгезия между связующими волокнами или между связующим волокном и сердцевинами оптического волокна за счет тепла, выделяющегося в процессе изготовления кабеля. Однако оптические потери в характеристике кабеля находятся на высоком уровне 0,35 дБ/км. Причина состоит в следующем. За счет тепла нанесения смолы оболочки в ходе изготовления кабеля, связующее волокно усаживается, обжимает оптическое волокно, и оптические потери увеличиваются.

Сравнительный пример 7

Связующее волокно получают таким же способом, что и в примере 1, за исключением того, что линейный полиэтилен низкой плотности (производства Prime Polymer Co., Ltd., название марки: 1018G) с точкой плавления 113°C используют в качестве смолы компонента-оболочки; невытянутую нить композитного волокна ядро-оболочка с линейной плотностью 14360 дтекс подвергают вытяжке с кратностью 11 в одну стадию при давлении пара 0,40 МПа (абсолютное давление) и давлении насыщенных паров при 145°C; с помощью вакуумного нагревательного устройства волокно отжигают при температуре 110°C в течение 30 часов; и плоское цветное композитное волокно острова в море с линейной плотностью 1308 дтекс, шириной 2,4 мм и толщиной 0,10 мм получают сплавлением и соединением. Оценки выполняют с использованием полученного связующего волокна.

Для полученного связующего волокна, как показано на графике ДСК фиг. 3, температура начала плавления компонента моря составляет 69°C, пик температуры плавления компонента моря составляет 109°C, температура плавления компонента острова составляет 173°C и степень термической усадки после обработки при 100°C в течение 3 часов составляет 0,76%.

Используя полученное связующее волокно, изготавливают кабель тем же способом, что и в примере 1, и проводят различные оценки. Способы изготовления и результаты различных оценок совместно показаны в таблице 2.

Как показано в таблице 2, свойства сохранения формы после изготовления кабеля лучше, поскольку сердцевины оптического волокна не рассредоточены; и оптические потери в характеристике кабеля находятся на низком уровне 0,20 дБ/км. Однако за счет тепла нанесения смолы оболочки в ходе изготовления кабеля наблюдается адгезия между связующими волокнами соседних элементов или между связующим волокном и оптическим волокном. В результате различимость элементов и технологичность являются недостаточными.

В таблице 2 обозначения оценок такие же, что и в таблице 1.

Промышленная применимость

Связующее волокно для волоконно-оптического элемента в соответствии с настоящим изобретением имеет функции, которые превосходят, например, свойства проявления цвета, которые могут сделать волоконно-оптические элементы различимыми даже в темном месте, свойства сохранения формы в волоконно-оптическом элементе, низкие оптические потери и отсутствие адгезии между связующими волокнами или с сердцевинами оптических волокон. Кроме того, это связующее волокно может быть эффективно использовано в качестве связующего волокна для волоконно-оптического элемента, составляющего оптический кабель.

Изобретение относится к связующему волокну для волоконно-оптического элемента. Связующее волокно для волоконно-оптического элемента содержит плоское цветное композитное волокно типа острова в море, которое включает компонент моря плоского цветного композитного волокна типа "острова в море", которое имеет температуру начала плавления 100°C или выше и пик температуры плавления от 120 до 150°C. Кроме того, плоское цветное композитное волокно типа "острова в море" имеет ширину от 0,5 до 3,0 мм и толщину 0,15 мм или менее. При этом плоское цветное композитное волокно типа "острова в море" имеет степень термической усадки 1,0% или ниже после нагрева при 100°C в течение 3 часов. Технический результат - сохранение формы сердцевины оптического волокна и отсутствие адгезии со смежными связующими волокнами или сердцевинами оптического волокна. 4 з.п. ф-лы, 7 ил., 2 табл., 17 пр.

1. Связующее волокно для волоконно-оптического элемента, которое содержит:

плоское цветное композитное волокно типа "острова в море", которое содержит компонент моря и компонент острова,

при этом указанное плоское цветное композитное волокно типа "острова в море" получено связыванием нескольких цветных композитных формованных волокон типа "ядро-оболочка", которые сформированы из термопластичной смолы, в жгут,

указанная термопластичная смола содержит смолу компонента оболочки и смолу компонента ядра с температурой плавления выше температуры плавления смолы компонента оболочки на 20°C или более,

указанный компонент моря получен сплавлением и соединением смолы компонента оболочки указанного жгута при вытяжке жгута при температуре, которая является температурой плавления смолы компонента оболочки или выше и ниже точки плавления смолы компонента ядра,

компонент острова получен диспергированием волокон, сформированных из смолы компонента ядра, в компоненте моря в форме островов, и

указанное плоское цветное композитное волокно типа "острова в море" удовлетворяет следующим требованиям (1)-(3):

(1) компонент моря плоского цветного композитного волокна острова в море имеет температуру начала плавления 100°C или выше и пик температуры плавления от 120 до 150°C;

(2) плоское цветное композитное волокно острова в море имеет ширину от 0,5 до 3,0 мм и толщину 0,15 мм или менее; и

(3) плоское цветное композитное волокно острова в море имеет степень термической усадки 1,0% или ниже после нагрева при 100°C в течение 3 ч.

2. Связующее волокно для волоконно-оптического элемента по п. 1, в котором цветное композитное формованное волокно типа "ядро-оболочка" окрашено по меньшей мере пигментом, который смешан со смолой компонента оболочки.

3. Связующее волокно для волоконно-оптического элемента по п. 1 или 2, в котором смола компонента оболочки цветного композитного формованного волокна типа "ядро-оболочка" представляет собой одно соединение или смесь двух или более соединений, выбранных из полиэтилена, двухкомпонентных сополимеров этилена или бутена и пропилена, и трехкомпонентных полимеров этилена, бутена и пропилена, и смола компонента ядра представляет собой один материал, выбранный из кристаллического полипропилена, полиэтилентерефталата и полиамида.

4. Связующее волокно для волоконно-оптического элемента по п. 1 или 2, в котором смола компонента оболочки цветного композитного формованного волокна типа "ядро-оболочка" представляет собой статистический сополимер этилена и пропилена, который получен полимеризацией с использованием металлоценового катализатора.

5. Связующее волокно для волоконно-оптического элемента по п. 3, в котором смола компонента оболочки цветного композитного формованного волокна типа "ядро-оболочка" представляет собой статистический сополимер этилена и пропилена, который получен полимеризацией с использованием металлоценового катализатора.

| US 20070165990 A1, 19.07.2006 | |||

| JP 2011242592 A, 01.02.2011 | |||

| US 20100135622 A1, 03.06.2010 | |||

| US 7239784 B2, 03.07.2007. |

Авторы

Даты

2017-01-10—Публикация

2013-07-29—Подача