Данная заявка испрашивает приоритет по предварительной патентной заявке США с регистрационным номером 61/540806, поданной 29 сентября 2011 г. Описание данной заявки во всей своей полноте посредством ссылки полностью включается в настоящее описание.

Уровень техники

Настоящее изобретение в общем относится к удалению твердых частиц и других загрязнителей из дымовых газов, получаемых во время сжигания топлива, при использовании системы десульфуризации дымовых газов на основе скруббера сухой газоочистки во время запуска, остановки, неисправности и других нештатных периодов. В частности, данное изобретение относится к новым и подходящим для использования способам и системам улавливания диоксида серы (SO2), триоксида серы (SO3), HCl и других кислотных газов в результате ввода сухого сорбента в газовый поток, а предпочтительно в результате перепускания газового потока через распылительную сушилку-абсорбер для диспергирования сорбента в рукавном фильтре перед использованием образующего загрязнители ископаемого топлива в системе сжигания топлива или при эксплуатации в условиях нестационарного состояния.

Во время сжигания топлива химическая энергия в топливе превращается в тепло нагревания, которое может быть использовано в различных формах для разнообразных областей применения. Топлива, использующиеся в процессе сжигания, включают широкий спектр твердых, жидких и газообразных веществ, в том числе уголь, нефть (дизельное топливо, No. 2, Bunker С или No. 6), природный газ, древесину, автопокрышки, биомассу и тому подобное.

Сжигание преобразует топливо в большое количество химических соединений. Основные продукты полного сжигания топлива представляют собой воду (Н2О) и диоксид углерода (СО2). Однако, протекающие при сжигании топлива другие реакции с химическими компонентами в топливе в результате приводят к образованию нежелательных побочных продуктов. В зависимости от использующегося топлива такие побочные продукты могут включать твердые частицы (например, зольную пыль), кислотные газы, такие как оксиды серы (SOx) или оксиды азота (NOx), металлы, такие как ртуть или мышьяк, монооксид углерода (СО) и углеводороды (НС). Уровни выбросов для множества данных побочных продуктов регулируют органы государственной власти, такие как Агентство по охране окружающей среды (АООС) США.

Существует несколько различных технологий удаления таких побочных продуктов из дымовых газов. В одном способе, известном под наименованием распылительной осушающей химической абсорбции или сухой газоочистки, водный щелочной раствор или суспензию, который был подвергнут тонкому распылению, впрыскивают в горячие дымовые газы ниже по ходу потока от камеры сжигания, в которой сжигали топливо. Щелочной реагент вступает в реакцию с загрязнителями, и образуются твердые частицы. Вода испаряется и охлаждает горячие дымовые газы. Выходящие очищенные дымовые газы обычно характеризуются уровнем содержания влаги в диапазоне от приблизительно 10% до приблизительно 15%. После этого дымовые газы проходят в устройство для сбора твердых частиц, в общем случае рукавный фильтр, где твердые частицы удаляют из дымовых газов, которые после этого отправляют в дымовую трубу.

В случае запуска системы сжигания топлива, такой как паровой котел, имеющий топку, из холодных условий, таких как температуры окружающей среды, топка обычно будет сжигать природный газ или дизельное топливо (No. 2) для «разогревания» парового котла перед переключением на уголь. Перед тем, как можно будет начать сжигать уголь, потребуется температура топки в диапазоне от приблизительно 400°F до приблизительно 500°F. Вследствие различных условий запуска и требований по технике безопасности перед достижением эксплуатации в стационарном режиме топка может запускаться и останавливаться несколько раз. В зависимости от встречающихся проблем полный запуск может занимать любой промежуток времени в диапазоне от 8 часов вплоть до 2 дней до полного завершения.

Способ десульфуризации на основе сухой газоочистки не работает хорошо при низких температурах. В частности, при использовании распылительной сушилки-абсорбера для того, чтобы вода могла бы быть полностью испарена, температура дымовых газов обычно должна составлять по меньшей мере 220°F. Во время запуска температура дымовых газов, которые проходят в распылительную сушилку-абсорбер, может оказаться меньшей, чем данная пороговая температура, однако SOx и другие загрязнители все еще образуются. В дополнение к этому, топка в общем случае достигает рабочей температуры для угля в диапазоне от 400°F до 500°F до достижения дымовыми газами температуры 220°F в распылительной сушилке-абсорбере. В результате это приводит к более высоким выбросам SOx во время запуска. В дополнение к этому, рукавный фильтр в общем случае требует от 30 до 60 минут эксплуатации после запуска распылительной сушилки-абсорбера для накопления значительного количества щелочного материала и достижения значительной степени удаления SO2.

Прежде предписания по выбросам не включали «нештатных» периодов, таких как запуск, остановка и неисправность. Однако, вследствие увеличения ограничений, установленных нормативными актами, желательным было бы уменьшить такие выбросы. Способы, которые могут уменьшить такие выбросы во время запуска, оказались бы очень полезными.

Раскрытие изобретения

В настоящем документе описываются различные способы и системы уменьшения выбросов SOx в условиях эксплуатации в нестационарном состоянии, таких как запуск, остановка или неисправность в системе борьбы с загрязнением, в которой используют скруббер сухой газоочистки для десульфуризации. Говоря вкратце, в дымовые газы вводят сухой порошок гидроксида кальция, в то время как камера сжигания топлива все еще находится при температуре, меньшей, чем обычная температура эксплуатации, такой как при разогревании камеры сжигания топлива и/или при нахождении распылительной сушилки-абсорбера при температуре, меньшей, чем ее пороговая температура в 220°F. Порошок вводят в систему, предпочтительно выше по ходу потока от распылительной сушилки-абсорбера. После этого получающийся в результате порошок гидроксида кальция собирают в расположенном ниже по ходу потока рукавном фильтре для получения осадка на фильтре, который является подходящим для снижения выбросов SOx.

В вариантах осуществления описывается способ уменьшения выбросов при сжигании топлива во время нештатных периодов в системе сжигания топлива, таких как запуск камеры сжигания топлива в системе сжигания топлива. Система сжигания топлива имеет путь прохождения газа, который проходит от камеры сжигания топлива через распылительную сушилку-абсорбер в рукавный фильтр, расположенный ниже по ходу потока от распылительной сушилки-абсорбера. Газ-носитель (который может представлять собой дымовые газы) протекает через указанный путь прохождения газа. Сухой порошок гидроксида кальция перемешивают с транспортирующим газом, обычно воздухом, и пневматически передают в положение ввода, расположенное ниже по ходу потока от камеры сжигания топлива и выше по ходу потока от рукавного фильтра, где сухой порошок гидроксида кальция вдувают и перемешивают с газом-носителем (например, в результате ввода) в пути прохождения газа. Для увлажнения и уменьшения температуры газа-носителя в распылительной сушилке-абсорбере воду распыляют в газ-носитель. Порошок гидроксида кальция осаждается в рукавном фильтре с образованием осадка на фильтре, который уменьшает выбросы при сжигании топлива. Образование осадка на фильтре происходит без распыления известкового молока в распылительной сушилке-абсорбере, которое может происходить только при температуре, превышающей 220°F.

В конкретных вариантах осуществления между положением ввода и распылительной сушилкой-абсорбером в газ-носитель не добавляют жидкости.

Вода, распыляемая в газ-носитель в распылительной сушилке-абсорбере, может поступать из системы рециркуляции для рециркуляции твердого вещества из рукавного фильтра. Вследствие рециркуляции меньшего количества твердого вещества при запуске система рециркуляции может обеспечивать наличие либо воды, либо суспензии.

Иногда путь прохождения газа проходит через предварительный подогреватель воздуха, расположенный между камерой сжигания топлива и распылительной сушилкой-абсорбером. Положение ввода может быть расположено между предварительным подогревателем воздуха и распылительной сушилкой-абсорбером. В альтернативном варианте, положение ввода располагается выше по ходу потока от предварительного подогревателя воздуха. Между предварительным подогревателем воздуха и распылительной сушилкой-абсорбером также может быть расположено устройство для сбора твердых частиц при расположении положения ввода ниже по ходу потока от устройства для сбора твердых частиц.

Положение ввода также может быть расположено между распылительной сушилкой-абсорбером и рукавным фильтром.

Рукавный фильтр, расположенный ниже по ходу потока от распылительной сушилки-абсорбера, может представлять собой тканевый фильтр с импульсной очисткой или тканевый фильтр с обратной газовой продувкой.

В некоторых нештатных условиях, таких как неисправность, вода, распыляемая в распылительной сушилке-абсорбере, может находиться в форме простой воды (то есть Н2О) или в форме известкового молока (то есть воды плюс гидроксид кальция). Вода также может поступать из системы рециркуляции для рециркуляции твердого вещества из рукавного фильтра или через вспомогательные форсунки в случае неработающего средства для тонкого распыления. В некоторых вариантах осуществления дымовые газы, поступающие в распылительную сушилку-абсорбер, имеют температуру в диапазоне от приблизительно 140°F до приблизительно 210°F. В общем случае газ-носитель, поступающий в распылительную сушилку-абсорбер, имеет температуру от менее чем 220°F.

Камера сжигания топлива может иметь температуру, меньшую, чем 400°F. В вариантах осуществления газ-носитель представляет собой дымовые газы, выходящие из камеры сжигания топлива, в особенности во время запуска камеры сжигания топлива. Однако, способы также могут быть использованы и во время остановки, то есть при уменьшении температуры газа-носителя с течением времени.

Также описывается способ улавливания загрязнителей в дымовых газах, получаемых при использовании камеры сжигания топлива в условиях эксплуатации в нестационарном состоянии. Сухой порошок гидроксида кальция примешивают к дымовым газам в положении ввода, расположенном ниже по ходу потока от камеры сжигания топлива и выше по ходу потока от распылительной сушилки-абсорбера. Для увлажнения и уменьшения температуры дымовых газов в распылительной сушилке-абсорбере в дымовые газы распыляют воду. После этого дымовые газы перепускают через рукавный фильтр, расположенный ниже по ходу потока от распылительной сушилки-абсорбера. Порошок гидроксида кальция осаждается в рукавном фильтре с образованием осадка на фильтре, который улавливает загрязнители в дымовых газах.

Данные и другие неограничивающие характеристики более конкретно описываются ниже.

Краткое описание чертежей

Далее следует краткое описание чертежей, которые представлены для целей иллюстрирования примеров вариантов осуществления, описанных в настоящем документе, а не для целей их ограничения.

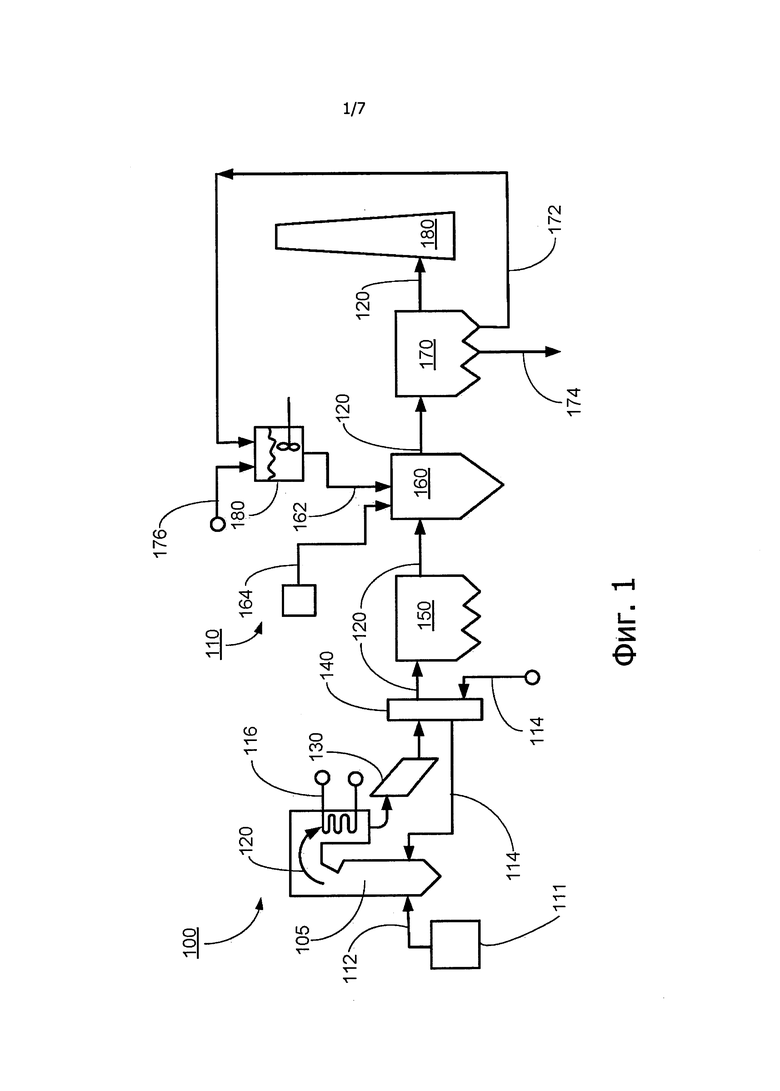

Фигура 1 представляет собой диаграмму, иллюстрирующую обычный паровой котел с системой сухой десульфуризации.

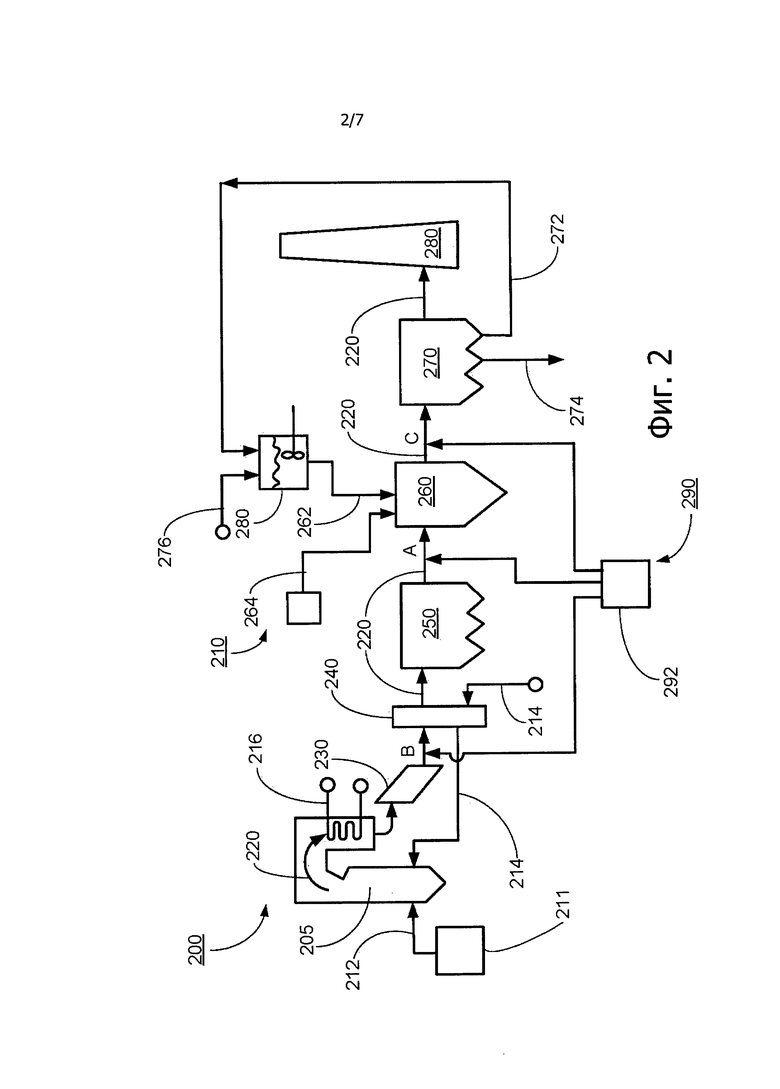

Фигура 2 представляет собой диаграмму, иллюстрирующую систему сжигания топлива с системой сухой десульфуризации и системой ввода порошка гидроксида кальция в соответствии с настоящим изобретением.

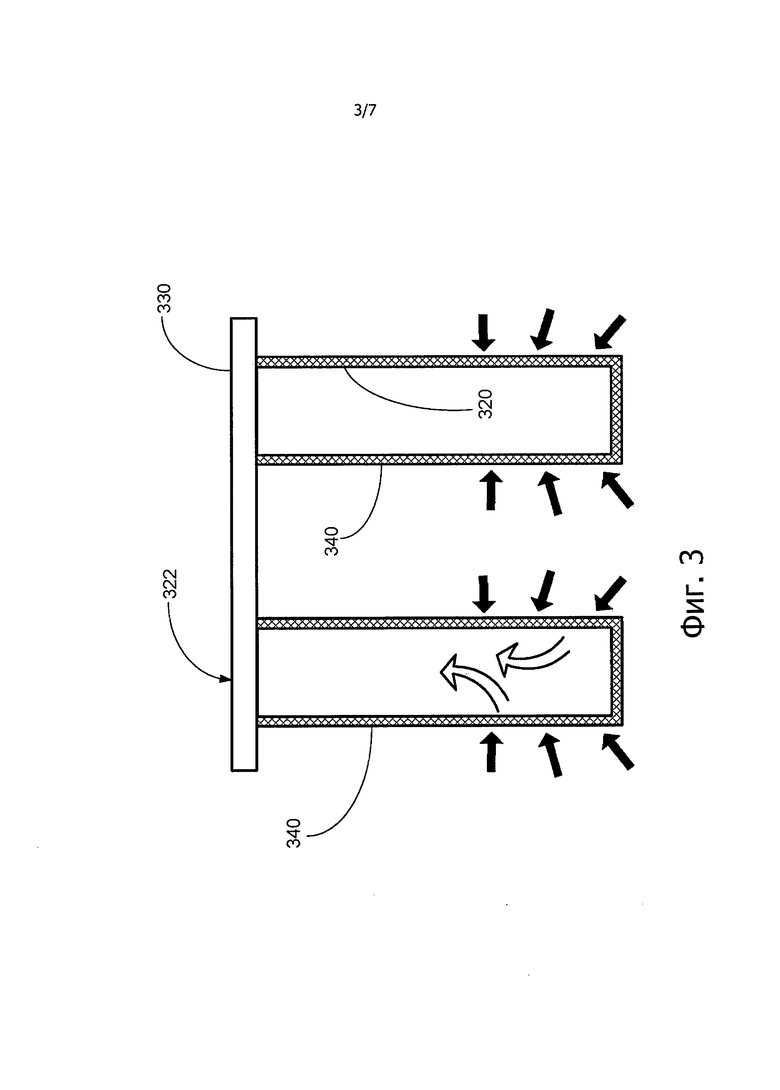

Фигура 3 представляет собой иллюстрацию рукава фильтра в тканевом фильтре с импульсной очисткой.

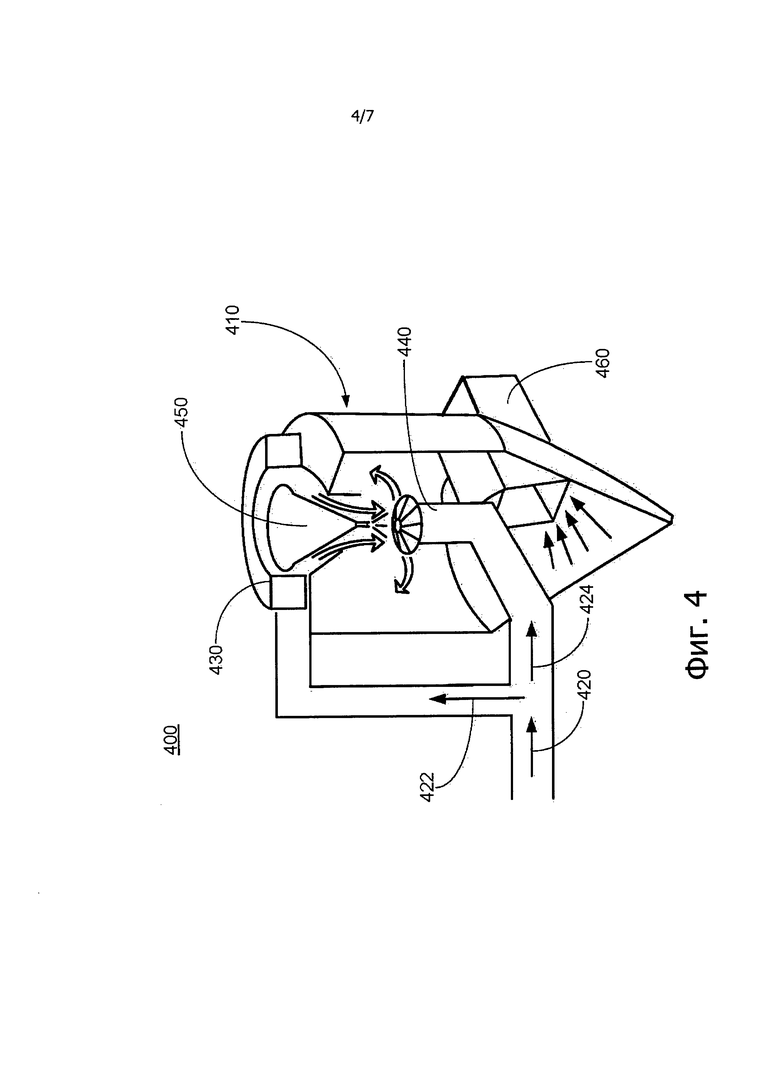

Фигура 4 представляет собой вид с местным разрезом распылительной сушилки-абсорбера.

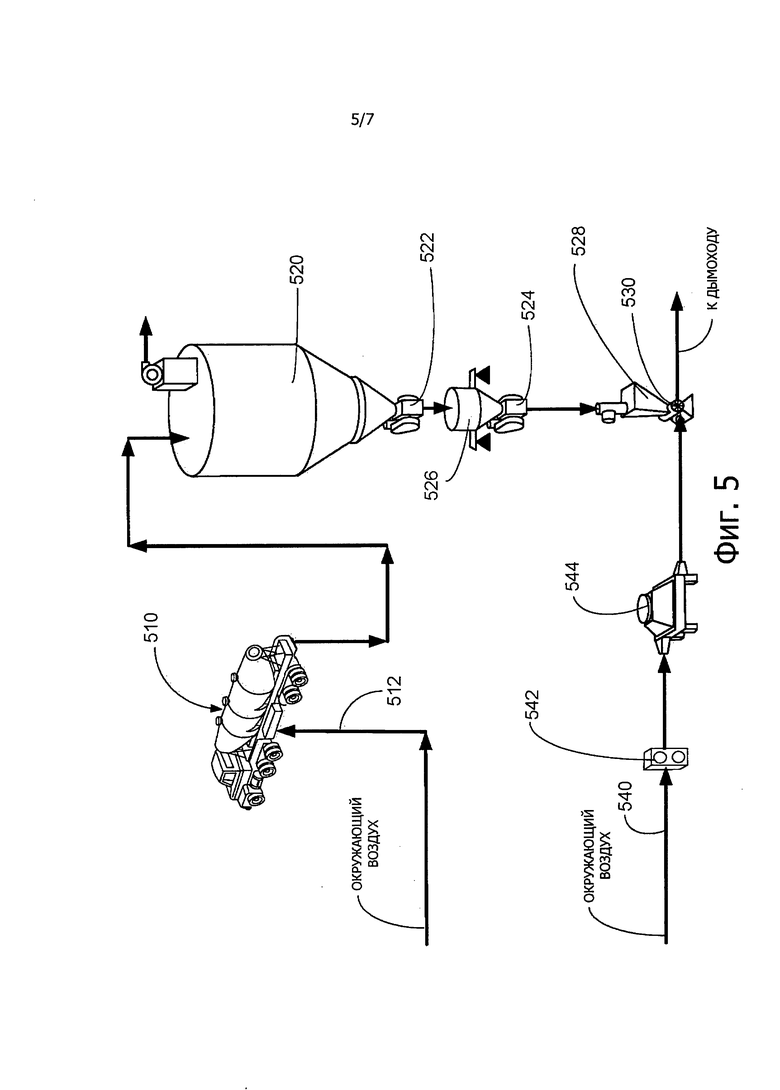

Фигура 5 представляет собой иллюстрацию основных компонентов системы ввода сухого сорбента.

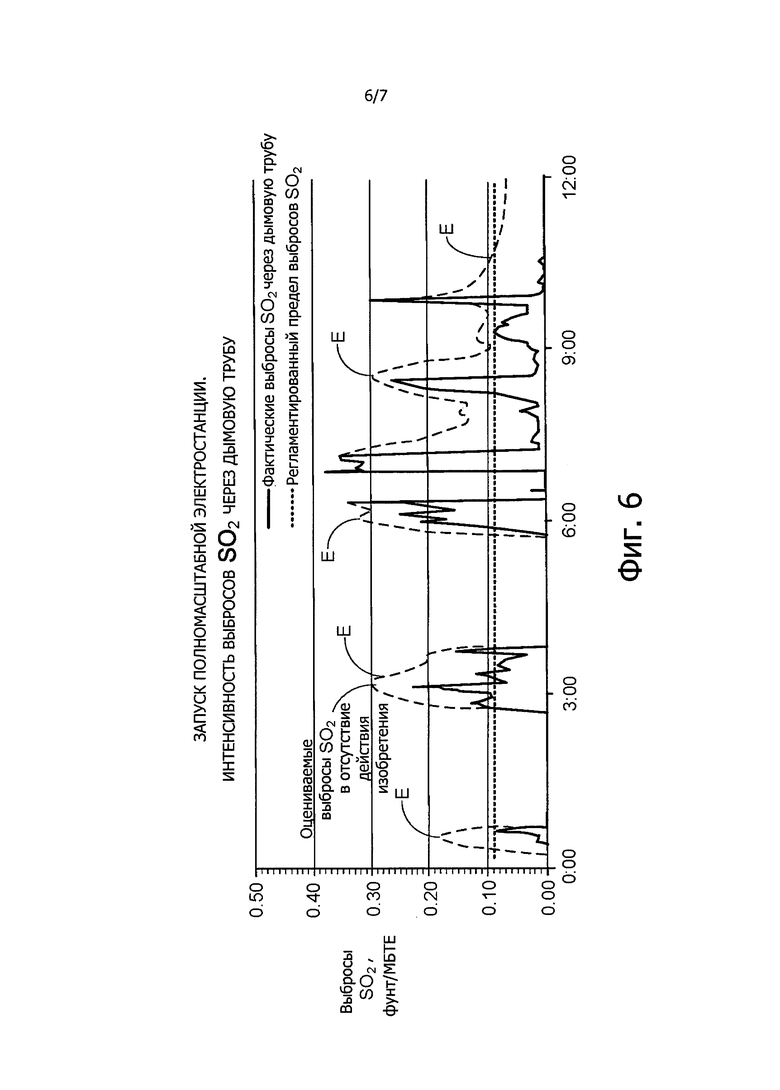

Фигура 6 представляет собой график выбросов в зависимости от времени, демонстрирующий фактические выбросы при наличии ввода гидроксида кальция и оцениваемые выбросы в отсутствие ввода гидроксида кальция.

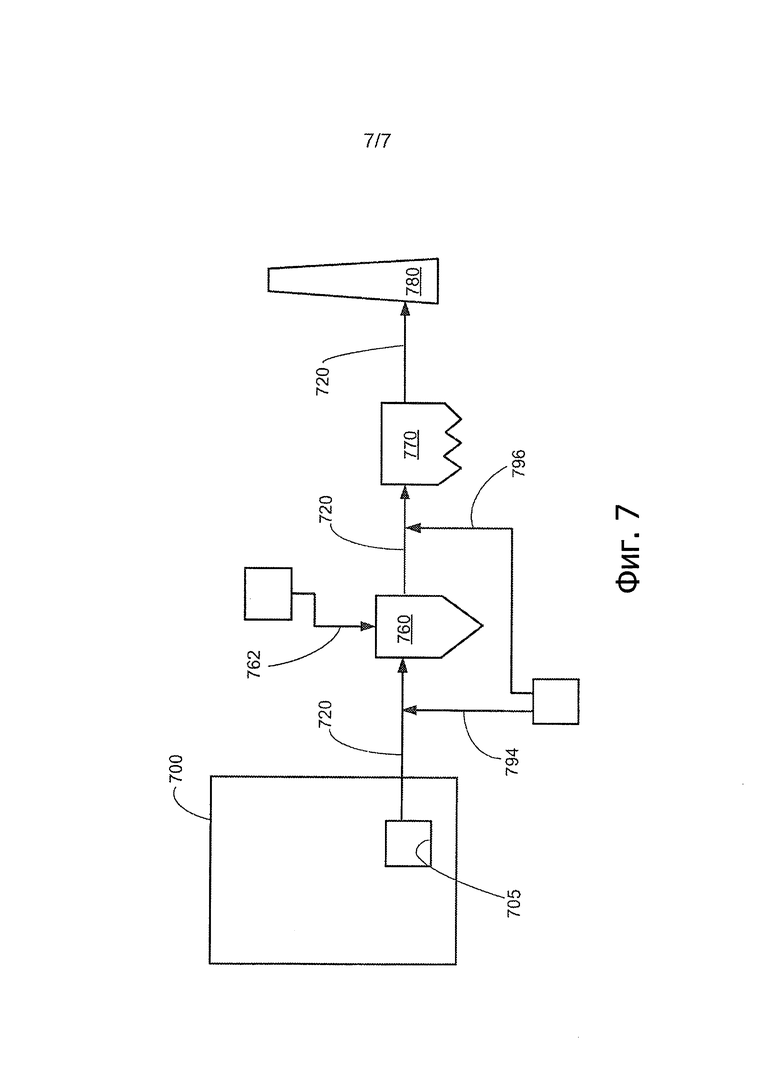

Фигура 7 представляет собой общую технологическую диаграмму, иллюстрирующую способы настоящего изобретения.

Осуществление изобретения

Более полное понимание компонентов, способов и аппаратуры, описанных в настоящем документе, может быть получено при обращении к прилагаемым чертежам. Данные фигуры являются просто схематическими представлениями, базирующимися на удобстве и легкости демонстрации настоящего описания изобретения, и поэтому не предназначены для указания на относительные размеры и размерности устройств или их компонентов и/или для определения или ограничения объема иллюстративных вариантов осуществления.

Несмотря на использование ради ясности в следующем далее описании изобретения конкретных терминов данные термины предназначены только для обозначения конкретной структуры вариантов осуществления, выбранных для иллюстрирования на чертежах, и не предназначены для определения или ограничения объема изобретения. На чертежах и в следующем далее описании изобретения необходимо понимать то, что подобные цифровые обозначения относятся к компонентам с подобной функцией.

Формы единственного числа «один», «некий» и «данный» включают соответствия во множественном числе, если только контекст не будет ясно диктовать другого.

В соответствии с использованием в описании изобретения и в формуле изобретения термин «содержащий» может включать и варианты осуществления, «состоящие из» и «по существу состоящие из».

Все диапазоны, описанные в настоящем документе, являются включающими приведенные граничные значения и независимо объединяемыми (например, диапазон «от 250°F до 400°F» является включающим граничные значения 250°F и 400°F и все промежуточные значения). Граничные значения диапазонов и любые значения, описанные в настоящем документе, не ограничиваются точными диапазоном или значением; они являются достаточно неточными для включения значений, приблизительно отображающих данные диапазоны и/или значения.

В соответствии с использованием в настоящем документе может быть использован язык приближений для модифицирования любого количественного представления, которое может варьироваться без получения в результате изменения основной функции, к которой оно относится. В соответствии с этим, значение, модифицированное термином или терминами, такими как «приблизительно» и «по существу», в некоторых случаях может не быть ограниченным точным указанным значением. По меньшей мере, в некоторых случаях язык приближений может соответствовать точности прибора для измерения данного значения. Модификатор «приблизительно» также должен считаться описанием диапазона, определенного абсолютными значениями в виде двух граничных значений. Например, выражение «от приблизительно 2 до приблизительно 4» также описывает диапазон «от 2 до 4».

Термин «гидратированная известь» относится к гидроксиду кальция, также известному как Са(ОН)2. Термин «гидратированный» при использовании в настоящем документе не обозначает того, что присутствует молекулярная вода.

Термин «известковое молоко» используется для обозначения смеси из гидроксида кальция и воды. Другие кальциевые сорбенты включают, например, известняк или негашеную известь. Термин «известняк» относится к карбонату кальция, также известному как СаСО3. Термин «негашеная известь» относится к оксиду кальция СаО.

Настоящее описание изобретения ссылается на компоненты, которые располагаются «выше по ходу потока» и «ниже по ходу потока» от других компонентов. Данные термины являются относительными по отношению к другому названному компоненту. Данный компонент будет располагаться «выше по ходу потока» от названного компонента, если путь прохождения потока будет проходить через данный компонент до прохождения через названный компонент. Подобным образом, данный компонент будет располагаться «ниже по ходу потока» от названного компонента, если путь прохождения потока будет проходить через данный компонент после прохождения через названный компонент.

Настоящее изобретение относится к различным способам и системам уменьшения выбросов SOx в условиях функционирования в нестационарном состоянии (то есть в нештатные периоды или в нештатных условиях) в системе борьбы с загрязнением, которая использует скруббер сухой газоочистки для десульфуризации. В очень общем случае дымовые газы образуются при использовании системы сжигания топлива, содержащей камеру сжигания, в которой сжигают топливо. После этого в дымовые газы вводят сухой порошок гидроксида кальция, в то время как камера сжигания топлива эксплуатируется в условиях нестационарного состояния. Порошок вводят выше по ходу потока от распылительной сушилки-абсорбера. После этого получающийся в результате порошок гидроксида кальция собирается в расположенном ниже по ходу потока рукавном фильтре с образованием осадка на фильтре, который является подходящим для уменьшения выбросов SOx.

В общем случае, как считается, такие способы могут быть использованы в любой системе, в которой происходит сжигание топлива. Сжигание топлива может быть использовано для любой цели, например, для выработки энергии, производства определенного продукта или просто для сожжения данного топлива. Примеры систем сжигания топлива, в которых могут быть использованы настоящие способы, включают системы выработки энергии, которые используют паровой котел, имеющий топку в качестве камеры сжигания топлива; цементообжигательные печи; электродуговые печи; стеклоплавильные печи; металлоплавильные печи (медь, золото, олово и тому подобное); гранулирующие обжиговые печи; доменные печи; батареи коксовых печей; химические пламенные нагреватели; нефтеперегонные печи; и мусоросжигательные печи (для медицинских отходов, коммунально-бытовых твердых отходов и тому подобного). Термин «камера сжигания топлива» используется в настоящем документе для обозначения конкретной структуры в системе, в которой происходит сжигание топлива.

Фигура 1 в общем случае иллюстрирует один пример системы выработки энергии с паровым котлом 100 и расположенной ниже по ходу потока системой 110 десульфуризации. Ископаемое топливо 112, такое как уголь из углеразмольной мельницы 111, и воздух 114 сжигают в топке 105, что в результате приводит к образованию дымовых газов 120. Дымовые газы 120 проходят через экономайзер 116, использующийся для предварительного нагревания воды, использующейся в паровом котле для получения водяного пара и охлаждения дымовых газов 120. Другие теплопередающие поверхности, расположенные выше по ходу потока от экономайзера 116, не показаны. После этого дымовые газы 120 поступают в систему 130 селективного каталитического восстановления (SCR), которая может иметься, а может и не иметься, для удаления из дымовых газов 120 оксидов азота (NOx). После этого дымовые газы 120 проходят через предварительный подогреватель 140 воздуха для дополнительного охлаждения дымовых газов 120 и нагревания воздуха 114, поступающего в топку 105. После прохождения через предварительный подогреватель 140 воздуха дымовые газы 120 обычно имеют температуру в диапазоне от приблизительно 250 до приблизительно 400°F (от 121 до 204°С). Иногда после этого дымовые газы 120 проходят через устройство 150 для сбора твердых частиц, предназначенное для сбора зольной пыли и других крупных частиц. Дымовые газы продолжают движение в скруббер сухой газоочистки или распылительную сушилку-абсорбер 160. Там тонкораспыленную щелочную суспензию 162 впрыскивают в дымовые газы для введения в реакцию с оксидами серы (SOx) и для дополнительного охлаждения дымовых газов 120 до температуры в диапазоне от приблизительно 140 до приблизительно 210°F (от 60 до 99°C). Вода в суспензии испаряется, и получающиеся в результате очищенные и нагруженные частицами дымовые газы 120 транспортируют в устройство 170 для сбора твердых частиц, такое как рукавный фильтр или электростатический осадитель, для удаления из дымовых газов 120 указанных частиц. После этого очищенные дымовые газы 120 отправляют в дымовую трубу 180. При желании может быть использован поток 172 рециркуляции из устройства 170 для сбора твердых частиц в целях сбора щелочных частиц из рукавного фильтра и перемешивания их с водой 176 в резервуаре 180 рециркуляции для получения щелочной суспензии 162, которую используют в распылительной сушилке-абсорбере 160. В альтернативном варианте, в распылительной сушилке-абсорбере 160 может быть использована свежая суспензия 164. Частицы также могут быть удалены из устройства 170 для сбора твердых частиц для утилизации, что в данном случае обозначается ссылочной позицией 174.

Опять-таки, температура дымовых газов в распылительной сушилке-абсорбере должна составлять по меньшей мере 220°F до того, как может начать проявляться ее активность в отношении десульфуризации. Единственный источник для тепла представляют собой сами дымовые газы. В случае, когда система сжигания топлива является холодной или, говоря другими словами, нахождения камеры сжигания топлива при температуре окружающей среды, температура в распылительной сушилке-абсорбере будет недостаточной. Во время запуска, остановки, неисправности или других нештатных периодов камера сжигания топлива может производить выбросы SOx и другие загрязнителей в то время, как дымовые газы находятся при температуре, меньшей, чем температура 220°F, и, таким образом, скруббер сухой газоочистки не может быть использован для десульфуризации или удаления других загрязнителей. В этом заключается нежелательный результат.

В способах настоящего изобретения активность в отношении десульфуризации может иметь место в рукавном фильтре во время периодов, когда температура в распылительной сушилке-абсорбере будет слишком низкой для использования щелочной суспензии. Термин «условия эксплуатации в нестационарном состоянии» используется в настоящем документе для обозначения таких периодов, когда температура в распылительной сушилке-абсорбере является меньшей, чем 220°F (приблизительно 104°C). Такие условия могут иметь место во время нештатных периодов, таких как запуск, остановка и некоторые неисправности. Во время действия таких условий гидроксид кальция осаждается в рукавном фильтре, что обеспечивает и улучшает высокоэффективное удаление кислот. В данном отношении дымовые газы должны проходить через осадок на фильтре, сформированный на фильтре в рукавном фильтре, что обеспечивает непосредственный контакт между дымовыми газами и щелочным продуктом на основе гидроксида кальция и промотирует абсорбирование парофазных кислотных газов (таких как SOx) в дымовых газах осадком на фильтре. В более общем случае настоящие способы могут быть использованы для удаления из дымовых газов твердых частиц.

Одно условие эксплуатации в нестационарном состоянии, предусматриваемое в настоящем описании изобретения, имеет место во время запуска системы сжигания топлива. Во время запуска камера сжигания топлива и система десульфуризации (в том числе распылительная сушилка-абсорбер) и газы внутри данных компонентов находятся при температурах окружающей среды. Температуры увеличиваются вплоть до достижения камерой сжигания топлива своей температуры эксплуатации в стационарном состоянии, которая может доходить вплоть до 1000°F. Говоря другими словами, во время запуска температура дымовых газов, выходящих из камеры сжигания топлива, увеличивается с течением времени.

В дополнение к этому, во время запуска в то время, как температура дымовых газов в распылительной сушилке-абсорбере увеличивается до своей температуры эксплуатации в стационарном состоянии, только ограниченное количество гидроксида кальция может быть подвергнуто тонкому распылению в дымовые газы при использовании средства для тонкого распыления в распылительной сушилке-абсорбере. Это обуславливается тем, что при меньших температурах дымовых газов требуется меньше воды для охлаждения дымовых газов, и данное охлаждение не должно полностью насыщать дымовые газы. В дополнение к этому, существует практический предел для количества щелочного сорбента в любой суспензии, поскольку щелочная суспензия обычно демонстрирует высокую вязкость, как только суспензия будет попадать в диапазон от приблизительно 25% до приблизительно 35% твердого вещества, и это приводит к возникновению проблем с перекачиванием, которые ограничивают степень ввода щелочного сорбента через средство для тонкого распыления. Добавление сухого порошка гидроксида кальция в дымовые газы выше по ходу потока от распылительной сушилки-абсорбера позволяет избежать возникновения данной проблемы с вязкостью. Необходимая щелочность может быть добавлена к дымовым газам в отсутствие водного компонента суспензии, который должен быть испарен. Необходимо отметить то, что вода все еще может быть добавлена по способам, отличным от средства для тонкого распыления для испарения, и может быть перенесена в рукавный фильтр.

Еще одно условие эксплуатации в нестационарном состоянии, предусматриваемое в настоящем описании изобретения, имеет место во время остановки системы сжигания топлива. Во время остановки температуру камеры сжигания топлива намеренно уменьшают от температуры эксплуатации в стационарном состоянии вплоть до температур окружающей среды. Говоря другими словами, во время остановки температура дымовых газов, выходящих из камеры сжигания топлива, уменьшается с течением времени. Необходимо отметить то, что одна причина для остановки может относиться к целям технического обслуживания, таким как очистка и замена рукавов фильтров, использующихся в самом рукавном фильтре. Осадок на фильтре, присутствующий на рукавах фильтров, может отвечать за удаление вплоть до 63% от SO2, поступающего в тканевый фильтр. Тем не менее, после очистки или замены данная способность к десульфуризации отсутствует вплоть до восстановления осадка на фильтре. В соответствии со способами настоящего изобретения осадок на фильтре может быть восстановлен раньше и быстрее в сопоставлении с тем, как ожидать возможности распыления щелочной суспензии в распылительной сушилке-абсорбере, что в результате приводит к более быстрому восстановлению способности к десульфуризации и более быстрому уменьшению совокупных выбросов. Цель заключается в предварительном нанесении на рукавах фильтров покрытия из гидроксида кальция до того, как выбросы дымовых газов выйдут из системы десульфуризации.

Третье условие эксплуатации в нестационарном состоянии, предусматриваемое в настоящем описании изобретения, имеет место во время неисправности системы сжигания топлива, которая в результате приводит к уменьшению температуры газа в распылительной сушилке-абсорбере ниже 220°F. Такая неисправность в общем случае является очень серьезной с учетом большого падения температуры и отличается от остановки в основном непреднамеренностью и/или тем, что она не приводит к падению температуры вплоть до температур окружающей среды.

Фигура 2 в общем случае иллюстрирует один пример системы настоящего изобретения, содержащей систему 200 сжигания топлива, расположенную ниже по ходу потока систему 210 десульфуризации и систему 290 ввода сухого порошка гидроксида кальция. Подобно фигуре 1 воздух 214 и уголь 212 из углеразмольной мельницы 211 сжигают в камере 205 сжигания топлива, что в результате приводит к образованию дымовых газов 220. В сущности, говоря, дымовые газы представляют собой газ- носитель, который перемещается по пути прохождения газа. Дымовые газы проходят экономайзер 216 (другие теплопередающие поверхности, расположенные выше по ходу потока от экономайзера, не показаны) и систему 230 SCR, которая может иметься, а может и не иметься, и которая удаляет из дымовых газов NOx. Дымовые газы проходят через предварительный подогреватель 240 воздуха и продолжают движение в распылительную сушилку-абсорбер 260. При желании между предварительным подогревателем 240 воздуха и распылительной сушилкой-абсорбером 260 может быть расположено необязательное устройство 250 для сбора твердых частиц, предназначенное для сбора зольной пыли и других крупных частиц. В распылительной сушилке-абсорбере 260 для очистки и охлаждения дымовых газов в дымовые газы 220 впрыскивают тонкораспыленную щелочную суспензию 262, такую как известковое молоко. Получающиеся в результате очищенные и нагруженные частицами дымовые газы 220 перепускают в рукавный фильтр 270 для удаления из дымовых газов указанных частиц. После этого очищенные дымовые газы 220 отправляют в дымовую трубу 280. При желании может быть использован поток 272 рециркуляции из рукавного фильтра 270 для сбора непрореагировавших щелочных частиц из рукавного фильтра и перемешивания их с водой 276 в резервуаре 280 рециркуляции в целях получения щелочной суспензии 262, которую используют в распылительной сушилке-абсорбере. В альтернативном варианте, в распылительной сушилке-абсорбере 260 может быть использована свежая суспензия 264. Частицы из рукавного фильтра также могут быть утилизированы, что в данном случае обозначается ссылочной позицией 274.

Камера 205 сжигания топлива располагается выше по ходу потока от предварительного подогревателя 240 воздуха, который располагается выше по ходу потока от распылительной сушилки-абсорбера 260. Ниже по ходу потока от распылительной сушилки-абсорбера 260 располагается рукавный фильтр 270. Говоря другими словами, распылительная сушилка-абсорбер 260 располагается между предварительным подогревателем 240 воздуха и рукавным фильтром 270. Система 230 SCR, в случае наличия таковой, располагается между камерой 205 сжигания топлива и предварительным подогревателем 240 воздуха.

Настоящие способы предусматривают наличие пути 220 прохождения газа между системой сжигания топлива и системой десульфуризации. Через указанный путь прохождения газа протекает газ-носитель, такой как дымовые газы или обычный воздух. В газ-носитель в положении ввода, расположенном ниже по ходу потока от камеры 205 сжигания топлива и выше по ходу потока от рукавного фильтра 270, вводят сухой порошок гидроксида кальция. Для охлаждения и увлажнения дымовых газов в распылительной сушилке-абсорбере 260 в газ-носитель распыляют воду. После этого порошок гидроксида кальция осаждается в рукавном фильтре 270 с получением осадка на фильтре, который используют для уменьшения выбросов.

Осадок на фильтре может быть получен до добавления в камеру 205 сжигания топлива, производящего относительно большие количества загрязнителей, (например, угля) или, говоря другими словами, в то время, когда используют относительно чистое топливо (например, природный газ) для разогревания камеры сжигания топлива. Как предусматривается, порошок гидроксида кальция мог бы быть введен на величину в диапазоне от 60 до 90 минут раньше, чем распылительная сушилка-абсорбер 260 могла бы быть запущена в ином случае, так что щелочность может быть добавлена для более скорого нанесения покрытия на рукавный фильтр 270 и более раннего начала десульфуризации. Говоря другими словами, осадок на фильтре может быть получен до начала распыления воды или суспензии (то есть известкового молока, суспензии рециркуляции или их комбинации) в распылительной сушилке-абсорбере 260.

Система 290 ввода сухого порошка гидроксида кальция содержит источник 292 подачи гидроксида кальция. Как предполагается, порошок гидроксида кальция может быть введен в систему десульфуризации в трех различных положениях А, В, С. Все данные три положения ввода располагаются ниже по ходу потока от камеры 205 сжигания топлива и выше по ходу потока от рукавного фильтра 270. В частности, для сохранения стабильности гидратированной извести температура дымовых газов/газа-носителя должна быть меньшей, чем 1000°F.

Первое положение А ввода располагается ниже по ходу потока от предварительного подогревателя 240 воздуха и выше по ходу потока от распылительной сушилки-абсорбера 260. Говоря другими словами, положение А ввода располагается между предварительным подогревателем 240 воздуха и распылительной сушилкой-абсорбером 260. Выше по ходу потока от положения А ввода может располагаться необязательное устройство 250 для сбора твердых частиц. В некоторых вариантах осуществления дымовые газы, поступающие в распылительную сушилку-абсорбер (то есть находящиеся в положении А ввода), имеют температуру в диапазоне от приблизительно 140°F до приблизительно 210°F или от приблизительно 150°F до приблизительно 200°F или от приблизительно 160°F до приблизительно 170°F.

Второе положение В ввода располагается ниже по ходу потока от камеры 205 сжигания топлива и выше по ходу потока от предварительного подогревателя 240 воздуха. Второе положение В ввода также может быть описано как расположенное ниже по ходу потока от системы 230 SCR.

Третье положение С ввода располагается ниже по ходу потока от распылительной сушилки-абсорбера 260. Говоря другими словами, положение С ввода располагается между распылительной сушилкой-абсорбером 260 и рукавным фильтром 270.

Сухой порошок гидроксида кальция также может быть одновременно введен в различных указанных выше положениях. Обращаясь снова к фигуре 2, можно сказать то, что вода, которую распыляют в распылительной сушилке-абсорбере 260, может поступать из отдельного источника воды или в некоторых вариантах осуществления может поступать из системы 280 рециркуляции. Во время запуска через поток 272 рециркуляции твердое вещество поступает в количестве в диапазоне от малого до нулевого, так что поток 262 по существу представляет собой воду.

Необязательное устройство 250 для сбора твердых частиц в различных вариантах осуществления может представлять собой либо электростатический осадитель (ЭСО), либо рукавный фильтр. На современном уровне техники известны различные типы рукавных фильтров, например, тканевый фильтр с обратной газовой продувкой, тканевый фильтр со встряхиванием при выкачивании и тканевый фильтр с импульсной очисткой.

Рукавный фильтр 270, расположенный ниже по ходу потока от распылительной сушилки-абсорбера 260, предпочтительно представляет собой тканевый фильтр с импульсной очисткой (PJFF) или тканевый фильтр с обратной газовой продувкой. В данном отношении рукавный фильтр в данном положении является предпочтительным в сопоставлении с устройством ЭСО вследствие лучшей способности к десульфуризации рукавного фильтра в сопоставлении с устройством ЭСО. Говоря другими словами, рукавный фильтр может улавливать загрязнители, которые находятся в паровой фазе, в то время как устройство ЭСО улавливает только частицы и в значительной степени не улавливает парофазные загрязнители. В общем случае все дымовые газы, поступающие в рукавный фильтр 270, должны проходить через осадок на фильтре, так что кислотные газы, такие как SO2, SO3 и HCl, могут быть удалены.

Фигура 3 представляет собой схематическую иллюстрацию тканевого фильтра с импульсной очисткой. Рукавный фильтр в общем случае содержит несколько отделений, при этом каждое отделение содержит вплоть до нескольких сотен длинных вертикально поддерживаемых тканевых рукавов небольшого диаметра. В тканевом фильтре с импульсной очисткой (PJFF) рукава 320 свисают с трубной решетки 330. Дымовые газы, содержащие твердые частицы, перетекают снаружи рукава (что обозначается стрелками со сплошной окраской) внутрь рукава (что обозначается оконтуренными стрелками). Дымовые газы проходят через пористый материал рукава, оставляя позади твердые частицы с образованием осадка 340 на фильтре на внешней стороне рукава. Из открытого верха 322 в рукав может быть направлен импульс сжатого воздуха, что создаст ударную волну, проходящую вниз по длине рукава и выбивающую осадок на фильтре со своего места.

Гидроксид кальция используют потому, что его соль нерастворима в воде. В противоположность этому, натриевые сорбенты в общем случае являются растворимыми и, таким образом, менее желательными. В дополнение к этому, гидроксид кальция является более безопасным в сопоставлении с негашеной известью, которая выделяет тепло при объединении с водой.

Как определили заявители, реакционная способность порошка гидроксида кальция сопоставима с реакционной способностью гидроксида кальция в известковом молоке. Это делает возможным приемлемое функционирование системы сухой десульфуризации в различных условиях в нестационарном состоянии. В данном случае перед запуском порошок гидроксида кальция может быть добавлен до того, как станет возможным введение известкового молока в достаточном количестве для получения значительного осадка на фильтре, что, таким образом, обеспечивает намного более раннее достижение приемлемых выбросов кислотных газов в сопоставлении с тем, что будет возможным в ином случае.

Обычно более желательным является ввод порошка диоксида кальция выше по ходу потока от распылительной сушилки-абсорбера 260 (то есть положения А или В ввода), поскольку распылительная сушилка-абсорбер способствует надлежащему диспергированию порошка по всему объему рукавного фильтра 270. Фигура 4 представляет собой вид с местным разрезом распылительной сушилки-абсорбера 400, обычно использующейся в системах десульфуризации. Распылительная сушилка-абсорбер обычно имеет корпус 410, имеющий форму усеченного конуса, при этом вершина конуса располагается в нижней части абсорбера. Однако распылительные сушилки-абсорберы также могут иметь и плоскую нижнюю часть вместо конуса. Дымовые газы 420, поступающие из подогревателя воздуха, могут быть расщеплены на два потока 422, 424, хотя это не всегда имеет место и не является необходимым для настоящего изобретения. Один поток 422 направляют в верхний диспергатор 430 газа, который имеет кольцевую форму. Другой поток 424 направляют в нижний диспергатор 440 газа. Средство 450 для тонкого распыления проходит через центр крыши корпуса абсорбера и распыляет известковое молоко в дымовые газы. Дымовые газы поступают в распылительную сушилку-абсорбер 400 через диспергаторы газа. Распылительная сушилка-абсорбер предназначена для гарантирования хорошего перемешивания дымовых газов с суспензией и имеет размер, обеспечивающий достаточное время пребывания для высушивания суспензии в целях получения свободно-текучего твердого вещества без возникновения внутренних отложений. Тем не менее, в том, что касается запуска, перемешивание и турбулентность, придаваемые порошку гидроксида кальция распылительной сушилкой-абсорбером, гарантируют лучшее диспергирование гидроксида кальция по всему объему рукавов фильтра в рукавном фильтре. При использовании средства 450 для тонкого распыления в распылительную сушилку-абсорбер к сухому порошку гидроксида кальция добавляют воду для получения суспензии гидроксида кальция. Вода необязательно полностью испаряется, в особенности при пониженных температурах, и она требуется в рукавном фильтре для достижения осадком на фильтре своей полной способности к десульфуризации, поскольку механизм реакции абсорбции SO2 требует присутствия молекулярной воды. Испарившаяся суспензия гидроксида кальция выходит из распылительной сушилки-абсорбера через выпускное отверстие 460 и проходит в рукавный фильтр.

Фигура 5 представляет собой схематическую диаграмму для типичной системы ввода сухого сорбента для гидратированной извести. Гидратированная известь может быть доставлена 510 либо грузовым автотранспортом, либо по железной дороге (в данном случае проиллюстрирована разгрузка грузового автомобиля). В грузовой автомобиль вдувают воздух 512 окружающей среды для захватывания гидратированной извести и перевода реагента в силос 520 для хранения. Реагент перетекает из силоса 520 для хранения через последовательность из клапанов 522, питателей 524 и бункеров 526, 528 в поворотный шлюз 530, где реагент перемешивают с транспортирующим газом 540 для пневматической передачи в положение ввода в путь прохождения газа (см. фигуру 2). Транспортирующий газ, обычно воздух, подается нагнетателями 542 транспортирующего воздуха, которые перепускают транспортирующий газ через охладители 544 воздуха для уменьшения температуры воздуха в целях предотвращения преждевременного прокаливания реагента. Необходимо отметить то, что в настоящей системе в путь прохождения газа между положением ввода и распылительной сушилкой-абсорбером жидкости не вводят. Это находится в противоречии с предшествующего уровня техники системами, где растворы и суспензии вводили в дымовые газы выше по ходу потока от скруббера мокрой или сухой очистки; смотрите, например, патент США №6126910 автора Wilhelm. Это также находится в противоречии с системой, где сухой кальциевый сорбент вводили, а после этого увлажняли при использовании воды в системе трубопроводов; смотрите, например, патент США №5165903 автора Hunt. В данных предшествующего уровня техники системах желательная цель заключается в удалении из дымовых газов избранных загрязнителей перед поступлением в систему десульфуризации. В противоположность этому, цель настоящих способов заключается в обеспечении альтернативного источника щелочного реагента (гидратированной извести), увеличении концентрации гидратированной извести в распылительной сушилке-абсорбере и нанесении в рукавном фильтре покрытия из гидроксида кальция в целях обеспечения десульфуризации и улучшенной способности к десульфуризации. Добавление воды или жидкости до распылительной сушилки-абсорбера в результате может приводить к нежелательному состоянию в виде выпадения гидроксида кальция из газа и невозможности его транспортирования до рукавного фильтра.

Способы настоящего изобретения улучшают способность системы десульфуризации давать отклик и функционировать в пределах приемлемых уровней выбросов кислотных газов в результате получения способа своевременного реагирования на вариации уровней выбросов. Одна сквозная тема при поддержании функционирования систем сжигания топлива заключается во времени, требуемом для устранения данной проблемы. Порошок гидроксида кальция может быть быстро добавлен, и будет получен хороший отклик. Способы также предлагают сухой сорбент, который не требует добавления воды в технологический процесс.

Фигура 7 представляет собой общую технологическую диаграмму, иллюстрирующую способы настоящего изобретения. Система 700 сжигания топлива содержит камеру 705 сжигания топлива, в которой происходит сжигание топлива и в результате приводит к образованию дымовых газов. Дымовые газы проходят по пути 720 прохождения газа через распылительную сушилку-абсорбер 760 в рукавный фильтр 770, расположенный ниже по ходу потока от распылительной сушилки-абсорбера. Сухой порошок гидроксида кальция примешивают к дымовым газам (в пути 720 прохождения газа) между камерой 705 сжигания топлива и рукавным фильтром 770. Например, порошок гидроксида кальция может быть добавлен выше по ходу потока от распылительной сушилки-абсорбера (ссылочная позиция 794) или ниже по ходу потока от распылительной сушилки-абсорбера (ссылочная позиция 796). Внутри распылительной сушилки-абсорбера 760 для увлажнения и охлаждения дымовых газов в дымовые газы распыляют воду (ссылочная позиция 762). Дымовые газы перепускают в рукавный фильтр 770. Гидроксид кальция улавливает загрязнители или твердые частицы в дымовых газах. Очищенные дымовые газы отправляют в дымовую трубу 780 или подобное устройство для высвобождения в атмосферу.

Компоновки для практического осуществления способов данного описания изобретения находятся в пределах знаний среднего специалиста в данной области. Также в общем случае коммерчески доступны клапаны, трубная проводка, датчики, соединительные элементы и фитинги, требуемые для реализации практического осуществления данных способов.

Пример

Электростанция на 120 МВт(брутто) (Мегаватт-брутто) имела компоновку оборудования, продемонстрированную на фигуре 2. Использование порошка гидроксида кальция осуществляли во время запуска и в порядке замены известкового молока. Порошок гидроксида кальция вводили в положениях А и С ввода. Фактические выбросы SO2 через дымовую трубу продемонстрированы на фигуре 6. Ось у представляет собой количество выбросов SO2 в единицах фунт/МБТЕ (фунты в расчете на миллион британских тепловых единиц). Ось х представляет собой время дня, то есть от полночи (0:00) до 12:00 после полудня. Для сравнения продемонстрирован отрегулированный предел выбросов SO2 через дымовую трубу 0,09 фунт/МБТЕ. Продемонстрированы две линии: одна для фактических выбросов и одна для оцениваемых выбросов в отсутствие ввода порошка гидроксида кальция. Необходимо отметить то, что на данной фигуре попытка запуска предпринималась три раза: приблизительно в 12:30 до полудня, приблизительно в 2:45 до полудня и приблизительно в 5:45 до полудня.

Настоящее изобретение было раскрыто при обращении к примерам вариантов осуществления. Очевидно то, что после прочтения и понимания предшествующего подробного описания изобретения станут ясны модификации и изменения и для других вариантов осуществления. Предполагается то, что настоящее изобретение будет восприниматься как включающее все такие модификации и изменения в той мере, в которой они будут попадать в объем прилагаемой формулы изобретения или ее эквивалентов.

Изобретение относится к удалению твердых частиц и других загрязнителей из дымовых газов, получаемых во время сжигания топлива. Способ уменьшения выбросов при сжигании топлива, полученных в условиях эксплуатации в нестационарном состоянии в системе сжигания топлива, имеющей путь прохождения газа, который проходит от камеры сжигания топлива через распылительную сушилку-абсорбер в рукавный фильтр, расположенный ниже по ходу потока от распылительной сушилки-абсорбера, при этом способ включает: примешивание сухого порошка гидроксида кальция к газу-носителю в пути прохождения газа в положении ввода, распложенном ниже по ходу потока от камеры сжигания топлива и выше по ходу потока от рукавного фильтра, распыление воды в газ-носитель в распылительной сушилке-абсорбере для увлажнения и уменьшения температуры газа-носителя и осаждение порошка гидроксида кальция в рукавном фильтре для получения осадка на фильтре, который уменьшает выбросы при сжигании топлива, причем температура в распылительной сушилке-абсорбере является меньшей, чем 220°F. 2 н. и 22 з.п. ф-лы, 7 ил.

1. Способ уменьшения выбросов при сжигании топлива, полученных в условиях эксплуатации в нестационарном состоянии в системе сжигания топлива, имеющей путь прохождения газа, который проходит от камеры сжигания топлива через распылительную сушилку-абсорбер в рукавный фильтр, расположенный ниже по ходу потока от распылительной сушилки-абсорбера, при этом способ включает:

примешивание сухого порошка гидроксида кальция к газу-носителю в пути прохождения газа в положении ввода, расположенном ниже по ходу потока от камеры сжигания топлива и выше по ходу потока от рукавного фильтра;

распыление воды в газ-носитель в распылительной сушилке-абсорбере для увлажнения и уменьшения температуры газа-носителя; и

осаждение порошка гидроксида кальция в рукавном фильтре для получения осадка на фильтре, который уменьшает выбросы при сжигании топлива,

причем температура в распылительной сушилке-абсорбере является меньшей, чем 220°F.

2. Способ по п. 1, в котором между положением ввода и распылительной сушилкой-абсорбером в газ-носитель не добавляют жидкость.

3. Способ по п. 1, в котором вода, распыляемая в газ-носитель, поступает из системы рециркуляции для рециркуляции твердого вещества из рукавного фильтра.

4. Способ по п. 1, в котором путь прохождения газа проходит через предварительный подогреватель воздуха, расположенный между камерой сжигания топлива и распылительной сушилкой-абсорбером.

5. Способ по п. 4, в котором положение ввода расположено между предварительным подогревателем воздуха и распылительной сушилкой-абсорбером.

6. Способ по п. 4, в котором положение ввода расположено выше по ходу потока от предварительного подогревателя воздуха.

7. Способ по п. 4, дополнительно включающий устройство для сбора твердых частиц между предварительным подогревателем воздуха и распылительной сушилкой-абсорбером.

8. Способ по п. 7, в котором положение ввода расположено ниже по ходу потока от устройства для сбора твердых частиц.

9. Способ по п. 1, в котором положение ввода расположено между распылительной сушилкой-абсорбером и рукавным фильтром.

10. Способ по п. 1, в котором рукавный фильтр представляет собой тканевый фильтр с импульсной очисткой, тканевый фильтр со встряхиванием при выкачивании или тканевый фильтр с обратной газовой продувкой.

11. Способ по п. 1, в котором воду, распыляемую в распылительной сушилке-абсорбере, распыляют через вспомогательные форсунки, а средство для тонкого распыления распылительной сушилки-абсорбера не функционирует.

12. Способ по п. 1, в котором газ-носитель, поступающий в распылительную сушилку-абсорбер, имеет температуру в диапазоне от приблизительно 140°F до приблизительно 210°F.

13. Способ по п. 1, в котором газ-носитель, поступающий в распылительную сушилку-абсорбер, имеет температуру от менее чем 220°F.

14. Способ по п. 1, в котором камера сжигания топлива имеет температуру, меньшую, чем 400°F.

15. Способ по п. 1, в котором газ-носитель представляет собой дымовые газы, выходящие из камеры сжигания топлива во время запуска камеры сжигания топлива.

16. Способ по п. 1, в котором температура газа-носителя уменьшается с течением времени.

17. Способ по п. 1, в котором условие функционирования в нестационарном состоянии представляет собой неисправность на пути прохождения газа.

18. Способ по п. 1, в котором систему сжигания топлива выбирают из паровых котлов, обжигательных печей, топок, металлоплавильных печей, обжиговых печей, батарей, нагревателей, муфельных печей или мусоросжигательных печей.

19. Способ улавливания загрязнителей в дымовых газах, полученных при использовании камеры сжигания топлива в условиях эксплуатации в нестационарном состоянии, при этом способ включает:

примешивание сухого порошка гидроксида кальция в дымовые газы в положении ввода, расположенном ниже по ходу потока от камеры сжигания топлива и выше по ходу потока от распылительной сушилки-абсорбера;

распыление воды в дымовые газы в распылительной сушилке-абсорбере для увлажнения и уменьшения температуры дымовых газов; и

перепускание дымовых газов через рукавный фильтр, расположенный ниже по ходу потока от распылительной сушилки-абсорбера, где порошок гидроксида кальция осаждается в рукавном фильтре с образованием осадка на фильтре, который улавливает загрязнители в дымовых газах,

причем температура в распылительной сушилке-абсорбере является меньшей, чем 220°F.

20. Способ по п. 19, в котором между положением ввода и распылительной сушилкой-абсорбером в дымовые газы не добавляют жидкость.

21. Способ по п. 19, в котором дымовые газы, поступающие в распылительную сушилку-абсорбер, имеют температуру в диапазоне от приблизительно 140°F до приблизительно 210°F.

22. Способ по п. 19, в котором дымовые газы, поступающие в распылительную сушилку-абсорбер, имеют температуру от менее, чем 220°F.

23. Способ по п. 19, в котором дымовые газы, выходящие из камеры сжигания топлива, имеют температуру, меньшую, чем 400°F.

24. Способ по п. 19, в котором камера сжигания топлива расположена в системе сжигания топлива, выбираемой из паровых котлов, обжигательных печей, топок, металлоплавильных печей, обжиговых печей, батарей, нагревателей, муфельных печей или мусоросжигательных печей.

| US 5636240 A, 03.06.1997 | |||

| US 6299848 В1, 09.10.2001 | |||

| US 5795548 A, 18.08.1998 | |||

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ГАЗА ОТ ДИОКСИДА СЕРЫ | 2005 |

|

RU2286836C1 |

Авторы

Даты

2017-01-10—Публикация

2012-09-25—Подача