Область техники, к которой относится настоящее изобретение

[0001] Настоящее изобретение относится к способу снижения содержания диоксида серы в дымовом газе, выходящем из котельной установки с циркулирующим псевдоожиженным слоем в соответствии с преамбулой пункта 1 формулы изобретения. Более конкретно, настоящее изобретение относится к способу снижения содержания диоксида серы в дымовом газе, выходящем из котельной установки с циркулирующим псевдоожиженным слоем, включающей полусухой скруббер.

Уровень техники

[0002] При сжигании серосодержащих горючих веществ сера в топливе превращается в оксиды серы, обычно в диоксид серы (SO2), который может быть вредным при выбросе в больших количествах в окружающую среду. Известным преимуществом котельной установки с циркулирующим псевдоожиженным слоем (CFB) является возможность эффективного захвата SО2 уже в печи котла, путем подачи в печь содержащего CaCО3 абсорбента, обычно это известняк. При температурах, преобладающих в печи котла CFB, обычно от 750°C до 950°C, CaCО3 кальцинируется до оксида кальция (CaO), который реагирует с оксидами серы с образованием сульфата кальция (CaSО4), который может удаляться из печи вместе с золой, образующейся при сгорании.

[0003] В котельной установке с циркулирующим псевдоожиженным слоем, слой псевдоожижается путем введения псевдоожижающего газа через основание печи с относительно высокой номинальной скоростью, обычно от 3 м/с до 10 м/с. Поскольку восходящий поток псевдоожижающего газа захватывает мелкие частицы слоя, котел CFB содержит сепаратор частиц, который отделяет часть унесенных частиц, как правило, частиц, превышающих размер отсечки сепаратора частиц, из дымового газа, выходящего из печи, чтобы вернуть их обратно в печь. Чтобы эффективно использовать известняк в печи, частицы известняка должны пребывать в условиях взаимодействия в слое в течение достаточного времени. Это обычно достигается путем введения в печь известняка, который измельчается до размера частиц, являющихся достаточно большими для образования частиц CaO, которые имеют размер больше размера отсечки сепаратора частиц. Таким образом, частицы CaO, захваченные дымовым газом, несколько раз отделяются от дымовых газов в сепараторе частиц и возвращаются обратно из сепаратора в печь.

[0004] Когда SO2 реагирует с частицами CaO, на поверхности частиц образуется слой плотного CaSO4, который препятствует взаимодействию ядра частиц с SO2. Поэтому, как правило, считается, что для частиц известняка, как правило, оптимальный размер частиц для подачи в печь котла CFB составляет 100-300 мкм. Термин «размер частиц» относится в этом описании к среднему (d50) диаметру распределения частиц, как определено обычно используемым методом, основанным на методе лазерной дифракции. Даже при использовании оптимального размера частиц, как правило, для получения желаемого уровня удаления SO2 приходится подавать в печь избыток известняка. Например, для достижения 98%-ной эффективности снижения количества серы в печи, обычно требуется высокое молярное соотношение Ca/S, вплоть до 3-4.

[0005] При использовании высоких соотношений Ca/S, таких как от 3 до 4, зольный остаток и зольная пыль (зольный унос), выделяемые из печи, всегда содержат большое количество CaO, обычно примерно от 10% до более чем 50%, что делает использование или удаление золы затруднительным. Поскольку кальцинирование CaCО3 до CaO является эндотермической реакцией, кальцинирование избыточных количеств CaCO3 также снижает тепловую эффективность котла. Преимущественный способ для усиления снижения содержания серы в котле CFB без подачи очень большого количества CaCO3 в печь основан на выполнении только части требуемого сокращения SО2 в печи и дополнительном сокращения SО2 в устройстве сокращения двуокиси серы полусухого типа, например, в скруббере сухой очистки CFB или распылительной сушилке, расположенной ниже по потоку от печи, в канале топочного газа печи.

[0006] В патентом документе США 7427384 предлагается подавать карбонат кальция в печь котла с псевдоожиженным циркуляционным слоем, чтобы обеспечить молярное отношение Ca/S примерно не более 1,0 и далее снижать содержание серы в дымовом газе путем добавления, например, гидроксида кальция в стадию сокращения серы, расположенную ниже по потоку от печи. Соответственно, в патентном документе США № 7862789 предлагается транспортировать дымовые газы из котла с циркулирующим псевдоожиженным слоем в так называемый абсорбер быстрой сушки и вводить известь в абсорбер быстрой сушки.

[0007] CFB скрубберы сухой очистки обычно используются для того, чтобы десульфировать дымовые газы от процессов сгорания при использовании в качестве сорбента свежей гидратированной извести. В патентном документе Германии № 4104180C1 предлагается способ десульфуризации дымовых газов котла CFB путем измельчения и/или гашения CaO-содержащих частиц летучей золы, отделенных от дымовых газов котла, и использование таким способом обработанных частиц в качестве сорбента в скруббере CFB сухой очистки. В патентном документе США № 4309393 раскрыт способ сокращения серы для котла с псевдоожиженным слоем, в котором CaO-содержащая зола собирается из печи и гасится с образованием известковой суспензии для использования в установке для удаления SО2, такой как распылительная сушилка, расположенная в канале топочного газа ниже по течению от печи. В этих способах улучшается интеграция двух стадий десульфуризации с использованием CaO-содержащей летучей золы на второй стадии сокращения серы ниже по течению от печи. Недостатком этих способов является то, что они требуют дополнительных мер и специального оборудования для преобразования собранной летучей золы в подходящую форму для использования на второй стадии снижения содержания серы.

[0008] Задачей настоящего изобретения является создание усовершенствованного способа снижения содержания диоксида серы в дымовых газах, выходящих из котельной установки с циркулирующим псевдоожиженным слоем, с тем, чтобы свести к минимуму, по меньшей мере, часть недостатков обычных способов, описанных выше.

Описание настоящего изобретения.

[0009] Настоящее изобретение обеспечивает способ уменьшения выбросов диоксида серы в котельной установке с циркулирующим псевдоожиженным слоем, включающий следующие этапы: подачу первого потока содержащего серу углеродсодержащего топлива с первой скоростью подачи в печь котла; подачу второго потока абсорбента, содержащего углекислый кальций и имеющего предопределенную величину частиц d50, при второй скорости подачи в печь; подачу кислородсодержащего газа в печь для псевдоожижения слоя частиц, образующихся в печи; сжигание топлива в токе кислорода, посредством чего сера в топливе окисляется до диоксида серы; кальцинирующий обжиг карбоната кальция до оксида кальция в печи, и использование части оксида кальция для сульфатирования первой части диоксида серы до сульфата кальция в печи; выпуск дымовых газов, содержащих вторую порцию диоксида серы и частицы, включая частицы оксида кальция, захваченные дымовыми газами, по каналу вывода дымовых газов из печи; отделение первой части захваченных частиц, включая первую часть захваченных частиц оксида кальция, от дымовых газов в сепараторе частиц, имеющем размер отсечки, и возвращение, по меньшей мере, части отделенных частиц через обратный канал в печь; транспортировку второй части захваченных частиц, включая вторую часть захваченных частиц оксида кальция, с дымовыми газами от печи до полусухой стадии сокращения серы, расположенной ниже по течению от печи, и уменьшение содержания диоксида серы в дымовых газах в полусухой стадии сокращения серы, причем предопределенный размер d50 частиц, содержащих абсорбент карбоната кальция, составляет менее 50% от размера отсечки сепаратора частиц.

[0010] Согласно предпочтительному варианту осуществления настоящего изобретения поток абсорбента, содержащего карбонат кальция, до подачи в печь подвергают измельчения до среднего размера частиц, который составляет менее 30% от размера отсечки сепаратора частиц. В соответствии с особенно предпочтительным вариантом осуществления настоящего изобретения абсорбент измельчается до предопределенного d50 размера частиц от 10 мкм до 20 мкм. Очень мелкий размер частиц приводит к тому, что большая часть частиц оксида кальция, захваченная с дымовым газом в сепаратор частиц, выходит с дымовым газом в канал дымовых газов, и только меньшая часть частиц захваченного оксида кальция отделяется от дымового газа в сепараторе частиц.

[0011] Согласно настоящему изобретению средний размер частиц CaCО3, или d50, подаваемых в печь, значительно меньше, чем применяемых в соответствии с обычной практикой. Использование так называемых ультратонких частиц карбоната кальция, например, частиц со средним размером в диапазоне примерно от 10 до примерно 20 мкм, явно противоречит традиционному способу подачи гораздо больших частиц сорбента в печь котла с циркулирующим псевдоожиженным слоем, снижающих содержание серы, то есть, частиц, у которых размер больше, чем размер отсечки сепаратора частиц. Согласно традиционному способу, использование частиц сорбента, которые являются достаточно большими, например, со средним значением 150 мкм, обеспечивает максимальную эффективность за счет многократного возврата частиц из сепаратора обратно в печь. Согласно традиционному способу использование частиц сорбента, которые являются достаточно большими, со средним размером, например, 150 мкм, обеспечивает максимальную эффективность за счет многократного возврата частиц из сепаратора обратно в печь.

[0012] Автор настоящего изобретения неожиданно заметил, что настоящее изобретение обеспечивает чрезвычайно эффективный и экономичный общий способ снижения количества серы за счет следующих преимуществ:

- из-за очень малого размера частиц, частицы карбоната кальция очень эффективно обжигаются до оксида кальция в печи;

- из-за очень малого размера частиц, значительная часть частиц оксида кальция быстро и эффективно реагирует в печи с SО2, не оставляя внутри частиц вредного неактивного ядра оксида кальция;

- из-за очень малого размера частиц, частицы оксида кальция быстро выводятся из печи, и поэтому зольный остаток, образующийся в печи, содержит лишь незначительное количество оксида кальция;

- частицы оксида кальция, выходящие из печи, из-за их очень небольшого размера, без измельчения или гашения быстро становятся пригодными для использования во внешней установке для гашения извести в качестве сорбента в полусухой стадии восстановления серы ниже по течению от печи.

[0013] При подаче очень мелких частиц карбоната кальция в печь котла CFB, время пребывания частиц сорбента в печи намного короче, чем в обычном способе, использующем обычно примерно в 10 раз больший размер частиц сорбента. В соответствии с настоящим изобретением предпочтительно только самое большее 20%, еще более предпочтительно только самое большее 10% частиц сорбента, выпускаемых из печи с дымовым газом, отделяются от дымового газа в сепараторе частиц и, соответственно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90% из них, выходят из сепаратора частиц с дымовым газом. В соответствии с предпочтительным вариантом осуществления более чем 80% захваченных частиц оксида кальция находятся во второй части частиц, и менее чем 20% захваченных частиц оксида кальция находятся в первой части частиц. В соответствии с еще более предпочтительным вариантом осуществления более 90% захваченных частиц оксида кальция находятся во второй части частиц, и менее 10% захваченных частиц оксида кальция находятся в первой части частиц. Тем не менее, высокая скорость и высокая эффективность реакций восстановления серы в печи, образование меньшего количества зольной пыли, содержащей CaO, и удобство использования необработанной зольной пыли (золы-уноса) в качестве сорбента в конечной стадии снижения содержания серы, перевешивают отрицательный эффект пребывания в печи в течение короткого времени. Формирование зольного остатка, который менее вреден, чем обычный зольный остаток, и который в некоторых случаях легко используется для дальнейших применений, особенно выгоден при сжигании высокозольных топлив с высоким содержанием серы.

[0014] По оценкам, при подаче в печь в соответствии с настоящим изобретением сверхтонких частиц известняка со скоростью, обеспечивающей отношение Ca/S от 1,5 до 2,5, может быть получено снижение содержания серы в печи более чем на 80%. Когда частицы CaO, выходящие из печи, используются в полусухой стадии восстановления серы ниже по течению от печи, тогда общее снижение содержания серы и общее использование карбоната кальция, подаваемого в печь, может стать очень высоким. Общее снижение содержания серы может составлять более 98%, а использование кальция, подаваемого в печь, может составлять более 70%.

[0015] Полусухая стадия снижения содержания серы обычно представляет собой скруббер CFB сухой очистки, включающий контактный реактор и пылеотделитель, как правило, это тканевый фильтр. Снижение содержания серы осуществляется в обычном скруббере CFB, путем контактирования SО2 дымового газа с сорбционным материалом, обычно это гашеная известь (Ca(OH)2), вводимая в контактный реактор. Очищенный дымовой газ затем направляется в пылеотделитель для отделения продуктов реакции, непрореагировавшего сорбента и летучей золы от дымовых газов. Часть отделенных частиц удаляется из системы, а другая часть отделенных частиц рециркулируется обратно в контактный реактор, образуя в нем слой частиц, который должен быть псевдоожижен потоком дымового газа, поступающего в контактный реактор. Обычно частицы слоя увлажняются путем подачи воды в контактный реактор или в контур рециркуляции. Температуру слоя можно контролировать, а реакцию сокращения серы усиливают путем увлажнения слоя.

[0016] Согласно варианту осуществления настоящего изобретения сорбционный материал, используемый в скруббере CFB сухой очистки, состоит исключительно из ультратонких частиц CaO, образованных в печи и увлекаемых дымовым газом в скруббер CFB. Из-за небольшого размера частиц эти захваченные частицы CaO могут быть легко удалены увлажняющей водой в слое или циркуляцией частиц в скруббере CFB. В соответствии с другим вариантом осуществления настоящего изобретения в контактный реактор скруббера CFB подается дополнительный сорбционный материал, как правило, Ca(OH)2. Таким образом, из-за ультратонких частиц CaO, увлекаемых дымовым газом, потребность в подаче обычного сорбционного материала в контактный реактор значительно уменьшается.

[0017] Когда дополнительный сорбент подается в скруббер CFB, отношение Ca/S, обеспечиваемое сорбентом, подаваемым в печь, предпочтительно составляет от 1,0 до 2,0. Когда в скруббер CFB не добавляется дополнительный сорбент, отношение Ca/S сорбента, подаваемого в печь, предпочтительно составляет от 2,0 до 3,0, еще более предпочтительно от 2,5 до 3,5. В соответствии с предпочтительным вариантом осуществления этап транспортировки осуществляется без уменьшения размера захваченных частиц оксида кальция и отношение первой скорости подачи ко второй скорости подачи таково, что молярное отношение кальция во втором потоке к сере в первом потоке (мольное отношение Ca/S) составляет от 1,5 до 2,5, и никакой дополнительный сорбент не подается в полусухую стадию сокращения серы.

[0018] Согласно другому варианту осуществления настоящего изобретения полусухая стадия снижения содержания серы, находящаяся ниже по течению от печи, представляет собой распылительную сушилку. В обычной распылительной сушилке частицы сорбента, содержащиеся в суспензии, подаются в контактный реактор, в котором частицы сорбента быстро сушатся и объединяются с диоксидом серы в дымовом газе. При использовании настоящего изобретения ультратонкие частицы CaO, захваченные дымовым газом, обычно действуют как дополнительный сорбент в контактном реакторе. Таким образом, количество суспензии, которое будет подано в контактный реактор, значительно уменьшается. Согласно предпочтительному варианту осуществления настоящего изобретения при использовании распылительной сушилки в качестве второй стадии снижения содержания серы, отношение Ca/S, обеспечиваемое сорбентом, подаваемым в печь, предпочтительно составляет от 1,0 до 2,0. В соответствии с еще одним предпочтительным вариантом осуществления настоящего изобретения суспензию получают из частиц, собираемых с помощью пылеотделителя, расположенного ниже по потоку распылительной сушилки, в результате чего весь сорбент, используемый в распылительной сушилке, происходит из CaCО3, подаваемого в печь. В этом случае отношение Ca/S сорбента, подаваемого в печь, предпочтительно составляет от 2,0 до 3,0, еще более предпочтительно от 2,5 до 3,5.

[0019] Вышеприведенное краткое описание, а также дополнительные цели, признаки и преимущества настоящего изобретения будут более полно оценены со ссылкой на следующее подробное описание предпочтительных в настоящее время вариантов осуществления в соответствии с настоящим изобретением, но, тем не менее, иллюстративных в сочетании с прилагаемыми чертежами.

Краткое описание чертежей

[0020] Далее изобретение будет описано со ссылкой на сопровождающие иллюстративные схематические чертежи, на которых:

- на фиг.1 показана схема котла с циркулирующим псевдоожиженным слоем с оборудованием для снижения выбросов оксида серы в соответствии с вариантом осуществления настоящего изобретения;

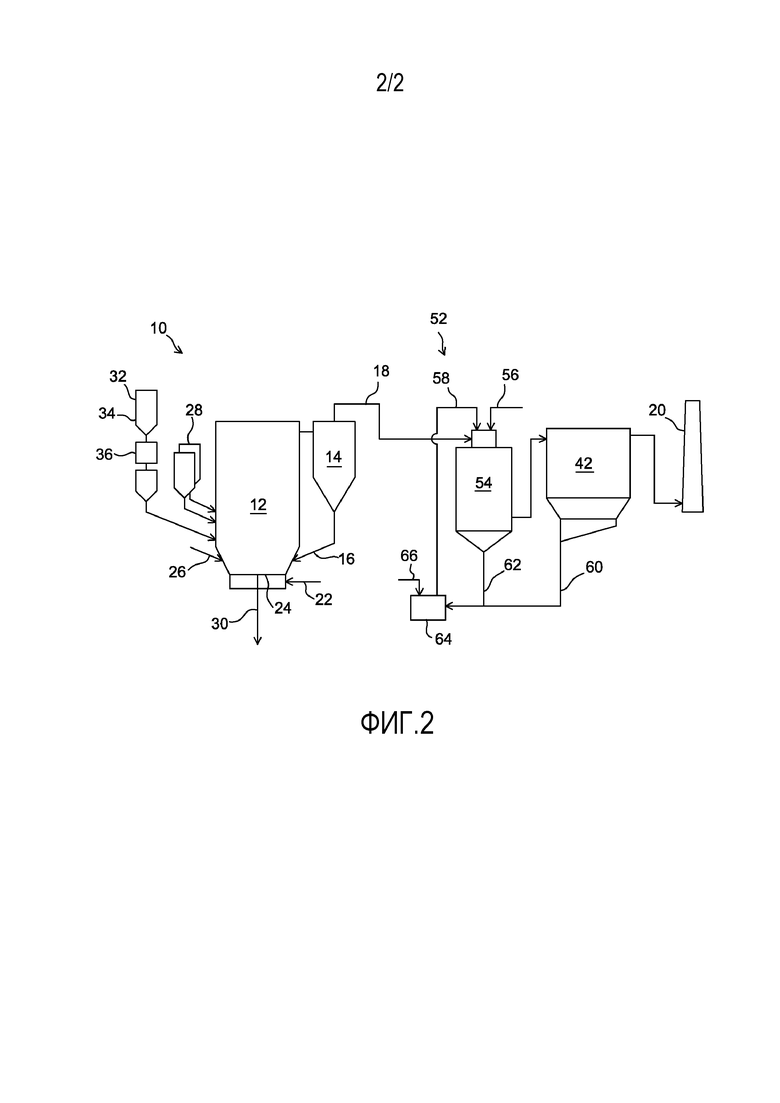

- на фиг.2 показана схема котла с циркулирующим псевдоожиженным слоем с оборудованием для снижения выбросов оксида серы в соответствии со вторым вариантом осуществления настоящего изобретения.

Подробное описание чертежей

[0021] На фиг. 1 схематически показана система котла CFB 10, которая может эксплуатироваться с использованием способа согласно варианту осуществления настоящего изобретения. Система котла содержит печь 12, сепаратор частиц 14 с обратным каналом 16 и каналом 18 дымовых газов для направления дымовых газов, выпускаемых из печи, через посредство дымовой трубы 20 в окружающую среду. Система котла содержит традиционные средства 22 для подачи псевдоожижающего газа, обычно первичного воздуха, подаваемого в печь через нижнюю решетку 24 и средства 26 для введения вторичного воздуха на более высокий уровень печи. Котельная система содержит также традиционные средства 28 для подачи серосодержащего топлива, такого как уголь, нефтекокс или биотопливо, и, при необходимости, также инертного слоя, такого как песок, в печь 12. Средства подачи материала топлива и инертного слоя 28 включают, например, бункерные загрузочные устройства и подающие конвейеры, такие как червячные конвейеры или системы пневматической подачи.

[0022] При использовании системы котла CFB 10 топливо сгорает с псевдоожижающим воздухом в псевдоожиженном слое топлива и инертного материала. Таким образом, образуется зольный осадок, который выгружается из печи с помощью обычных средств 30 для выпуска зольного осадка, включающих, например, зольный транспортер и средства для охлаждения золы из печи, подлежащий утилизации или дальнейшему использованию. Псевдоожижающий газ течет вверх в печи с относительно высокой номинальной скоростью, обычно 3-10 м/с, в результате чего происходит захват частиц слоя с помощью дымовых газов, образующихся при сгорании, которые затем могут быть выпущены из печи. В сепараторе частиц 14, расположенном в канале 18 для дымовых газов, от дымовых газов отделяются частицы, имеющие размер больше, чем размер отсечки, величина частиц обычно составляет около 50-100 мкм, и их возвращают обратно в печь через канал возврата 16.

[0023] Котельная система 10 содержит также средства 32 для подачи в печь добавки, содержащей CaCО3, такой как известняк, снижающей содержание серы. Средства 32, для подачи добавки, снижающей содержание серы, предпочтительно содержат, по меньшей мере, бункер или накопитель 34 и известняковую дробилку 36 для измельчения частиц добавки, уменьшающей количество серы, до желаемого среднего размера частиц (d50). Обычно известняк измельчается до среднего размера частиц около 100-300 мкм, но согласно настоящему изобретению известняк измельчается, по причинам, объясненным в другом месте этого описания, до очень мелких частиц с размером частиц d50, равным 10-20 мкм. Дробление, снижающей содержание серы добавки, до желаемого среднего размера частиц, может альтернативно проходить на отдельном заводе до того, как добавка будет доведена до котельной установки CFB.

[0024] Типичная котельная установка CFB обычно содержит также множество других элементов, которые необходимы, например, для производства пара, обработки материалов и очистки дымовых газов. Однако, поскольку они не имеют особого значения для настоящего изобретения, они не показаны на фиг. 1.

[0025] Когда серосодержащее топливо сжигается в печи 12, сера в топливе окисляется до оксидов серы, главным образом, SО2. При температурах, преобладающих в печи котла CFB, обычно составляющих от 750°C до 950°C, добавка CaCО3, восстанавливающая серу, быстро кальцинируется до CaO, который затем реагирует с SO2 с образованием CaSO3, который снова окисляется до CaSO4. Поскольку связывание SО2 до CaSO4 является относительно медленным процессом, известняк обычно подается в печь с размером частиц, который больше размера отсечки сепаратора частиц. Таким образом, частицы CaO, унесенные дымовым газом, несколько раз отделяются от дымового газа в сепараторе частиц и возвращаются обратно в печь. Настоящий способ отличается от такого традиционного способа тем, что из-за очень мелкого размера частиц, предпочтительно более чем 80%, еще более предпочтительно более чем 90% частиц CaO, захваченных дымовым газом, не отделяются от дымового газа в сепараторе частиц, а продолжают движение с дымовым газом вдоль каналов дымового газа.

[0026] Зольный остаток, удаляемый из печи с помощью средства 30, обычно содержит первую часть (порцию) частиц, содержащих Ca, которые сформировались в процессе. Другая часть частиц, содержащих Ca, обычно рециркулирует между печью и сепаратором частиц до тех пор, пока частицы не будут измельчены в псевдоожиженном слое до размера, который меньше размера отсечки сепаратора частиц, после чего частицы выгружаются из печи, как часть летучей золы.

[0027] Сульфатирование CaO-частиц до CaSO4 происходит главным образом на внешней поверхности частиц. Поэтому обычное сокращение серы в печи котла CFB имеет тенденцию образовывать частицы, которые имеют плотный слой CaSО4 вокруг ядра непрореагировавшего CaO. Таким образом, использование CaO не является полным, и летучая зола и зольный остаток содержат непрореагировавший CaO. Поскольку реакционноспособный CaO вреден в удаляемой золе, часто необходимо гасить CaO до Ca(OH)2 прежде, чем удаляемая зола готова к удалению или дальнейшему использованию. Из-за относительно низкого использования CaO в печи, высокий уровень снижения содержания серы в печи обычно достигался только за счет подачи CaCО3 в большом количестве в печь, с отношением Ca/S намного превышающим значение, чем один, например 3-4.

[0028] Из-за трудностей, связанных с использованием высокого отношения Ca/S, недавно в некоторых котлах CFB снижение содержания серы в печи было дополнено за счет дополнительного снижения содержания серы на второй стадии снижения серы, применением распылительной сушилки или скруббера CFB сухой очистки, расположенного в канале дымового газа ниже по потоку от печи. Соответственно, на фиг.1 показан скруббер 38 CFB сухой очистки, расположенный в канале 18 для дымовых газов.

[0029] Когда восстановление серы в печи дополняется второй стадией восстановления серы, тогда количество кальция в отношении Cа/S, подаваемого в печь, становится естественно ниже и составляет, например, 1-2. Однако традиционный способ подачи относительно крупных частиц известняка в печь приводит всегда к количественному увеличению описанных выше Ca- частиц с плотным слоем CaSО4 вокруг непрореагировавшего ядра CaO и к вышеупомянутым проблемам.

[0030] Настоящий способ отличается от описанного выше уровня техники тем, что частицы СаО, реагирующие в печи, могут быть из-за их очень маленького размера почти полностью сульфатированы. Таким образом, минимизируется потеря непрореагировавшего CaO до зольного остатка, и вышеупомянутые проблемы в значительной степени устраняются. Это приводит к улучшению использования кальция. Предполагается, что с использованием настоящего способа можно уменьшить общее потребление известняка не менее чем на 10%, а в некоторых случаях - на 20% или даже больше.

[0031] Скруббер 38 CFB, расположенный в канале 18 для топочного газа, содержит контактный реактор 40, пылеотделитель 42, такой как тканевый фильтр, и канал рециркуляции 44, расположенный от основания пылеотделителя 42 обратно к контактному реактору 40. Скруббер 38 CFB содержит также устройство 46 для инъекции воды в псевдоожиженный слой, образующийся в контактном реакторе 40, для увлажнения и охлаждения псевдоожиженного слоя. Обычного типа скруббер SCB также содержит устройство 48 для впрыскивания в контактный реактор 40 второй добавки, уменьшающей содержание серы, обычно это Ca(OH)2. Далее SО2 в дымовом газе объединяется с Ca(OH)2 в контактном реакторе 40 с образованием CaSO3 и CaSO4. Устройства для инъекции Ca(OH)2 и воды обычно расположены в контактном реакторе 40, но в некоторых случаях они могут быть альтернативно расположены, например, в канале рециркуляции в 44.

[0032] Настоящий способ отличается от описанного выше способа обычного использования дополнительного скруббера CFB тем, что из-за очень маленького размера частиц абсорбента, подаваемого в печь, дымовой газ, поступающий в скруббер CFB, несет значительное количество очень мелких частицы CaO, которые могут быть легко использованы в качестве сорбента в скруббере CFB. Из-за малого размера частиц CaO нет необходимости отделять частицы от потока дымовых газов перед скруббером CFB и изменять их химические или физические характеристики, то есть, гасить частицы CaO и/или уменьшать их размер, прежде чем частицы будут использоваться в скруббере CFB. Используя очень мелкие частицы CaO, происходящие из печи, в качестве сорбента в скруббере CFB, можно устранить или, по меньшей мере, значительно уменьшить необходимость впрыскивания в скруббер CFB отдельной добавки сокращения количества серы.

[0033] Частицы, в том числе летучая зола, продукты реакции, образующиеся в контактном реакторе 40 и непрореагировавший реагент, отделяются от дымовых газов в пылеотделителе 42, расположенном вниз по потоку от контактного реактора. Для того чтобы поддерживать достаточный слой частиц в контактном реакторе 40, а также улучшить использование реагента, часть частиц, отделенных в пылеотделителе 42, непрерывно рециркулируется через рециркуляционный канал 44 обратно в контактный реактор 40. Другая часть твердых частиц, отделенных в пылеотделителе 42, выгружается из скруббера CFB вдоль выпускного канала 50. Очищенный дымовой газ транспортируется из пылеотделителя дальше в выхлопную трубу 20 для выпуска в окружающую среду.

[0034] На Фиг. 2 показан другой предпочтительный вариант осуществления настоящего изобретения, который отличается от варианта осуществления, показанного на фиг. 1 тем, что вторая ступень восстановления серы включает распылительную сушилку 52 вместо скруббера CFB. Все элементы на фиг. 2, которые соответствуют такому же или подобному элементу в варианте осуществления, показанном на фиг. 1, пронумерованы таким же ссылочным номером, как на фиг. 1.

[0035] В варианте осуществления, показанном на фиг. 2, труба 18 дымовых газов приводит к верхней части реакционной камеры 54 распылительной сушилки 52. В реакционной камере 54, дымовой газ, включающий диоксид серы, контактирует с увлажненным сокращающим серу сорбентом. Непрореагировавший сорбент, продукты реакции и летучая зола транспортируются с дымовым газом из реакционной камеры 54 распылительной сушилки 52 в пылеотделитель 42, предпочтительно являющийся тканевым фильтром. Очищенный дымовой газ передается от тканевого фильтра 42 через выхлопную трубу 20 в окружающую среду, а летучая зола, продукты реакции и возможный непрореагировавший сорбент собираются через выпускной канал 60 от основания пылеотделителя 42.

[0036] Увлажненный сорбент может в некоторых случаях состоять исключительно из частиц CaO, вовлеченных в реакционную камеру 54 с дымовым газом и водой, впрыскиваемой через подачу воды 56 в верхнюю часть реакционной камеры 54. Однако обычно увлажненный сорбент для сокращения количества серы содержит помимо частиц CaO, унесенных дымовым газом, суспензию сорбента, образованную в сосуде для подготовки суспензии 64, и впрыскиваемой в виде небольших капелек в реакционную камеру 54 через подачу суспензии 58. Суспензию обычно получают путем добавления воды через водную подачу 66 в Ca(OH)2 или CaO, чтобы гасить CaO до Ca(OH)2 в сосуде для приготовления суспензии 64. Са(OH)2 или CaO могут, по меньшей мере, частично собираться с помощью выпускного канала 60 из нижней части пылеотделителя 42, а также с помощью выпускного канала 62 со дна реакционного сосуда 54.

[0037] Как объяснено выше, сорбент, сокращающий количество серы, используемый в полусухой стадии сокращения серы, может, исходя из конкретных причин, как в варианте осуществления, показанном на фиг. 1 и в варианте осуществления, показанном на фиг. 2, происходить исключительно из частиц CaO, образованных в печи котла, или частиц CaO, образованных в печи котла вместе с дополнительным сорбентом, получаемым от отдельной поставки. Однако во всех случаях очень мелкие частицы известняка, подаваемые в печь, приводили к образованию очень мелких частиц CaO, унесенных дымовым газом, которые сводят к минимуму, то есть, уменьшают или полностью устраняют необходимость в подаче дополнительного сорбента непосредственно в полусухую стадию сокращения количества серы.

[0038] Хотя изобретение было описано в настоящем документе посредством примеров в увязке с тем, что в настоящее время, как полагают, является наиболее предпочтительными вариантами осуществления, следует понимать, что изобретение не ограничивается раскрытыми вариантами осуществления, а предназначается для охвата различных комбинаций или модификаций его характерных особенностей и нескольких других приложений, включенных в объем изобретения, как определено в прилагаемой формуле изобретения. Детали, упомянутые в связи с любым вышеописанным вариантом осуществления, могут использоваться в связи с другим вариантом осуществления, когда такая комбинация технически может быть осуществима.

Изобретение относится к способу снижения содержания диоксида серы в дымовом газе, выходящем из котельной установки с циркулирующим псевдоожиженным слоем, включающей полусухой скруббер. Способ включает следующие этапы: подачу первого потока серосодержащего углеродсодержащего топлива в печь котла; подачу второго потока абсорбента, содержащего карбонат кальция и имеющего предопределенный размер частиц d50; подачу кислородсодержащего газа в печь для псевдоожижения слоя частиц; сжигание топлива с кислородом, посредством чего сера в топливе окисляется до диоксида серы; кальцинирование карбоната кальция до оксида кальция в печи и использование части оксида кальция для сульфатирования первой части диоксида серы в сульфат кальция в печи; выпуск дымовых газов, содержащих вторую порцию диоксида серы, и частиц, включая частицы оксида кальция, захваченные дымовыми газами, по каналу дымовых газов из печи. Далее отделение первой части захваченных частиц, включая первую часть захваченных частиц оксида кальция, от дымовых газов в сепараторе частиц с размером отсечки, и возвращение по меньшей мере части отделенных частиц через обратный канал в печь. Транспортировка второй части захваченных частиц, включая вторую часть захваченных частиц оксида кальция, с дымовыми газами из печи в полусухую стадию снижения содержания серы, расположенную ниже по потоку от печи, и снижение содержания диоксида серы в дымовых газах в полусухой стадии снижения количества серы. При этом предопределенный размер d50 частиц абсорбента, содержащего карбонат кальция, составляет от 10 до 20 мкм и менее 50% от размера отсечки сепаратора частиц. Технический результат заключается в создании способа, обеспечивающего чрезвычайно эффективное и экономичное снижение количества диоксида серы. 9 з.п. ф-лы, 2 ил.

1. Способ уменьшения выбросов диоксида серы из котельной установки (10) с циркуляционным псевдоожиженным слоем, включающий следующие этапы:

- подачу первого потока серосодержащего углеродсодержащего топлива при первой скорости подачи в печь (12) котла;

- подачу второго потока абсорбента, содержащего карбонат кальция и имеющего предопределенный размер частиц d50, при второй скорости подачи в печь;

- подачу кислородсодержащего газа в печь для псевдоожижения слоя частиц, образующихся в печи;

сжигание топлива с кислородом, посредством чего сера в топливе окисляется до диоксида серы;

- кальцинирование карбоната кальция до оксида кальция в печи и использование части оксида кальция для сульфатирования первой части диоксида серы в сульфат кальция в печи;

- выпуск дымовых газов, содержащих вторую порцию диоксида серы, и частиц, включая частицы оксида кальция, захваченные дымовыми газами, по каналу (18) дымовых газов из печи;

- отделение первой части захваченных частиц, включая первую часть захваченных частиц оксида кальция, от дымовых газов в сепараторе (14) частиц с размером отсечки и возвращение по меньшей мере части отделенных частиц через обратный канал (16) в печь (12);

- транспортировку второй части захваченных частиц, включая вторую часть захваченных частиц оксида кальция, с дымовыми газами из печи (12) в полусухую стадию (38, 52) снижения содержания серы, расположенную ниже по потоку от печи, и

- снижение содержания диоксида серы в дымовых газах в полусухой стадии (38, 52) снижения количества серы;

- отличающийся тем, что предопределенный размер d50 частиц абсорбента, содержащего карбонат кальция, составляет от 10 до 20 мкм и менее 50% от размера отсечки сепаратора частиц.

2. Способ снижения выбросов диоксида серы из котельной установки (10) с циркулирующим псевдоожиженным слоем по п.1, отличающийся тем, что предопределенная величина d50 частиц абсорбента, содержащего карбонат кальция, составляет менее 30% от размера отсечки сепаратора частиц.

3. Способ снижения выбросов диоксида серы из котельной установки (10) с циркулирующим псевдоожиженным слоем по п.1, отличающийся тем, что более чем 80% захваченных частиц оксида кальция находятся во второй части частиц и менее чем 20% захваченных частиц оксида кальция находятся в первой части частиц.

4. Способ снижения выбросов диоксида серы из котельной установки (10) с циркулирующим псевдоожиженным слоем по п.3, отличающийся тем, что более 90% захваченных частиц оксида кальция находятся во второй части частиц и менее 10% захваченных частиц оксида кальция находятся в первой части частиц.

5. Способ снижения выбросов диоксида серы из котельной установки (10) с циркулирующим псевдоожиженным слоем по п.1, отличающийся тем, что этап транспортировки осуществляется без уменьшения размера захваченных частиц оксида кальция.

6. Способ снижения выбросов диоксида серы из котельной установки (10) с циркулирующим псевдоожиженным слоем по п.1, отличающийся тем, что этап транспортировки осуществляют без гашения второй части захваченных частиц оксида кальция.

7. Способ снижения выбросов диоксида серы из котельной установки с циркулирующим псевдоожиженным слоем по п.1, отличающийся тем, что этап транспортировки осуществляется без какой-либо внешней обработки для изменения физических или химических характеристик частиц.

8. Способ снижения выбросов диоксида серы из котельной установки с циркулирующим псевдоожиженным слоем по п.1, отличающийся тем, что отношение первой скорости подачи ко второй скорости подачи таково, что молярное отношение кальция во втором потоке к сере в первом потоке (мольное отношение Ca/S) составляет от 2,5 до 3,5, и никакой дополнительный сорбент не подается в полусухую стадию сокращения серы.

9. Способ снижения выбросов диоксида серы из котельной установки с циркулирующим псевдоожиженным слоем по п.5, отличающийся тем, что отношение первой скорости подачи ко второй скорости подачи таково, что молярное отношение кальция во втором потоке к сере в первом потоке (мольное отношение Ca/S) составляет от 1,5 до 2,5, и никакой дополнительный сорбент не подается в полусухую стадию сокращения серы.

10. Способ снижения выбросов диоксида серы из котельной установки с циркулирующим псевдоожиженным слоем по п.1 отличающийся тем, что отношение первой скорости подачи ко второй скорости подачи таково, что молярное отношение кальция во втором потоке к сере в первом потоке (мольное отношение Ca/S) составляет от 1,0 до 2,0, и дополнительный сорбент подается в полусухую стадию сокращения серы.

| US 7427384 B2, 23.09.2008 | |||

| WO 2010097976 A1, 02.09.2010 | |||

| US 7862789 B2, 04.01.2011 | |||

| КОТЕЛ С ЦИРКУЛЯЦИОННЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2010 |

|

RU2495326C2 |

| Чемодан с сигнальным замком | 1922 |

|

SU338A1 |

| СПОСОБ И СИСТЕМА КОМПЛЕКСНОЙ СУХОЙ И МОКРОЙ ОЧИСТКИ ДЫМОВОГО ГАЗА | 2007 |

|

RU2438761C2 |

Авторы

Даты

2018-11-23—Публикация

2016-10-27—Подача