Изобретение относится к области космической техники, а конкретнее к устройствам отвода низкопотенциального тепла в термодинамическом цикле космической энергетической установки.

Актуальность создания принципиально новых устройств для отвода низкопотенциального тепла в космосе определяется необходимостью существенного увеличения энерговооруженности космических летательных аппаратов нового поколения и невозможностью использования традиционных холодильников-излучателей при мегаваттных уровнях мощности их космических энергетических установок.

Наиболее близким техническим решением к предлагаемому изобретению является пассивный гидросборник, применяемый в космическом капельном холодильнике-излучателе (КХИ) [1], содержащем рабочее тело (теплоноситель) с системой хранения и подачи, генератор капель с элементом возбуждения акустических колебаний и фильерой с системой отверстий малого диаметра, гидросборник капельной пелены, перекачивающие насосы, нагреватели системы тепловой стабилизации со средствами термостатирования, трубопроводы, а также вспомогательные узлы и элементы. В схеме капельного холодильника-излучателя, предложенной в [1], рассмотрен пассивный гидросборник с внутренней поверхностью, образованной стенками одного или нескольких щелевых каналов для обеспечения ускорения движения жидкости (компенсации потерь скорости вследствие трения) как на поверхности гидросборника, так и при ее дальнейшем движении до входа в перекачивающий насос.

В рассмотренных в [2] вариантах функционирования пассивного гидросборника капельной пелены отмечена необходимость усовершенствования этого узла с целью достижения его устойчивого функционирования и выполнения условия полного смыкания границ стекающего по внутренней поверхности гидросборника потока в окрестности его выходного сечения. Вместе с тем, в условиях микрогравитации и глубокого вакуума затруднительным является обеспечение устойчивой работы основного перекачивающего насоса замкнутого контура циркуляции рабочего тела КХИ ввиду низкого давления во входном патрубке насоса.

Предлагаемым изобретением решается задача создания устройства, обеспечивающего транспортировку охлажденного рабочего тела КХИ ко входу в основной перекачивающий насос замкнутого контура его циркуляции. Главное отличие предлагаемого устройства от рассматриваемых ранее состоит в появлении возможности повышения давления рабочего тела при его движении в сужающемся канале транспортирующего устройства под действием подвижных лопаток ротора гидросборника. Главным обеспечиваемым техническим результатом повышения давления рабочего тела перед входом в насос является его устойчивое бескавитационное функционирование, т.е. надежное замыкание контура циркуляции рабочего тела КХИ.

Заявляемый технический результат достигается тем, что устройство для улавливания диспергированной пелены капельного холодильника-излучателя, включает узел подачи рабочего тела, содержащий ведущий и ведомый шкивы с установленной на них лентой с ограничительными бортиками по краям, на возвратном участке движения которой установлен электроподогреватель; узел нагнетания рабочего тела, состоящий из корпуса, содержащего цилиндрическую часть, открытая часть которой размещена над ведущим шкивом узла подачи рабочего тела, и цилиндрический отводящий канал, в цилиндрической части корпуса узла нагнетания рабочего тела установлен ротор, при этом ось вращения ротора смещена относительно оси цилиндрической части корпуса узла нагнетания таким образом, что расстояние между ротором и корпусом является наибольшим в окрестности расположения ведущего шкива узла подачи рабочего тела и наименьшим в окрестности отводящего канала, по краям ротора выполнены углубления, вмещающие подвижные лопатки, приводимые в движение толкателями и возвратными пружинами, кроме того, соосно с ротором на корпусе узла нагнетания неподвижно закреплен кулачек, предназначенный для задания требуемого закона перемещения толкателей подвижных лопаток, в месте сопряжения цилиндрической части и отводящего канала размещена шторка снятия остатков рабочего тела с поверхности ротора. Ограничительные бортики по краям ленты могут быть выполнены в виде подвижных друг относительно друга чешуек, имеющих возможность поворачиваться вместе с подвижной лентой при развороте последней на шкивах.

Предлагаемое устройство для улавливания диспергированной пелены (далее по тексту - Устройство) вводится в капельный холодильник-излучатель, содержащий теплоноситель с системой хранения и подачи, генератор капель с элементом возбуждения акустических колебаний и выходной решеткой, перекачивающий насос, нагреватели и трубопроводы,

Одним из основных отличительных признаков предлагаемого решения является объединение в Устройстве преимуществ гидросборников пассивного и активного типов с организацией полного замыкания контура циркуляции. Целесообразность такого объединения подтверждается сложностями достижения устойчивого замыкания контура КХИ, выявленными при проведении двух космических экспериментов с моделями капельных холодильников-излучателей [3, 4].

На стационарном режиме работы КХИ капли рабочего тела, составляющие мелкодисперсную пелену, движутся от генератора капель к Устройству.

Основными конструктивными элементами Устройства являются узел подачи рабочего тела и узел нагнетания рабочего тела. Узел подачи рабочего тела, содержащий ленту с ограничительными бортиками по краям, движущуюся по ведущему и ведомому шкивам, и расположенный в корпусе электроподогреватель, обеспечивает прием на поверхность движущейся ленты остывших в результате радиационного охлаждения капель сверхвысоковакуумного рабочего тела КХИ; формирование на поверхности движущейся ленты жидкой пленки собранного рабочего тела; транспортировку пленки ко входу в узел нагнетания; термостатирование минимального оставшегося на движущейся поверхности количества рабочего тела на возвратном участке траектории ленты. Скорость движения капель в пелене определяется в результате теплового расчета КХИ. Значение скорости определяется исходя из необходимости снижения температуры капель в течение времени их нахождения на участке свободного распространения в космосе до значения, обеспечивающего отвод заданной тепловой мощности. Взаимодействие капель с поверхностью движущейся ленты гидросборника или образованной на ней пленкой рабочего тела не должно сопровождаться появлением вторичных капель вследствие разбрызгивания. Скорость движения ленты гидросборника также зависит от мощности КХИ вследствие того, что значением мощности определяется требуемый расход рабочего тела при фиксированных значениях температуры в окрестностях генератора капель («горячая» температура) и гидросборника («холодная» температура). Дополнительными факторами, влияющими на скорость движения ленты, являются конфигурация капельной пелены и максимально допустимая толщина пленки улавливаемого теплоносителя. С целью недопущения разлета вторичных капель, появление которых может обусловливаться случайными (статистическими) отклонениями характеристик рабочего процесса КХИ от их номинальных значений, по краям движущейся ленты используются ограничительные бортики, выполненные в виде подвижных друг относительно друга чешуек, имеющих возможность поворачиваться вместе с подвижной лентой при развороте последней на шкивах. Собранные на поверхность движущейся ленты капли рабочего тела образуют жидкую пленку, толщина которой увеличивается в направлении узла нагнетания рабочего тела. Несмотря на наличие движущейся ленты в конструкции, функционирование узла подачи рабочего тела осуществляется по схеме пассивного улавливания капель [5], в основу которой заложен принцип приема рабочего тела на поверхность гидросборника, расположенную под определенным углом к траекториям движения капель диспергированной пелены.

Узел нагнетания рабочего тела предназначен для снятия поступившего рабочего тела, его ускорения и нагнетания ко входу в основной перекачивающий насос замкнутого контура циркуляции КХИ.

Узел нагнетания рабочего тела включает размещенные внутри корпуса ротор с подвижными лопатками, установленными в углублениях ротора, снабженными толкателями и возвратными пружинами; неподвижный кулачок, закрепленный на корпусе; шторку для снятия остатков рабочего тела. При входе в узел нагнетания пленка рабочего тела захватывается с ленты лопатками вращающегося ротора. Узел нагнетания функционирует по схеме активного улавливания, использование которой предполагает сообщение жидкости дополнительной энергии.

Вторым отличительным признаком предлагаемого Устройства является несоосность вращающегося ротора и цилиндрической части корпуса узла нагнетания. Ось вращения ротора смещена относительно оси цилиндрической части корпуса узла нагнетания таким образом, что расстояние между ротором и корпусом является наибольшим в окрестности расположения ведущего шкива узла подачи рабочего тела, т.е. в зоне забора поступившей пленки рабочего тела и наименьшим в окрестности отводящего канала, по которому собранное рабочее тело поступает на вход основного перекачивающего насоса замкнутого контура циркуляции КХИ. Результатом смещения осей является появление возможности транспортировки собранного рабочего тела в сужающемся канале, ограниченном поверхностью снимающей рабочее тело лопатки, наружной поверхностью вращающегося ротора и внутренней поверхностью цилиндрической части корпуса узла нагнетания рабочего тела. При движении в таком канале рабочему телу сообщается дополнительная энергия и оно ускоряется.

Третьим отличительным признаком предлагаемого Устройства является наличие установленного внутри ротора кулачка, закрепленного в корпусе, и предназначенного для задания требуемого закона движения толкателей подвижных лопаток, размещенных в углублениях ротора. Угловая скорость вращения ротора должна быть такой, чтобы в момент снятия лопаткой пленки рабочего тела с поверхности ленты гидросборника наиболее удаленная от оси кулачка часть его внешней поверхности взаимодействовала с толкателями соответствующей лопатки, обеспечивая максимально возможное выдвижение лопатки из внутреннего объема ротора.

После снятия лопаткой порции теплоносителя с наружной поверхности подвижной ленты, рабочее тело, увлекаемое лопаткой, попадает в сужающийся канал, ограниченный поверхностью лопатки, наружной поверхностью вращающегося ротора и внутренней поверхностью цилиндрической части корпуса узла нагнетания рабочего тела. Зона контакта толкателей подвижной лопатки, снявшей рабочее тело, смещается в сторону менее выпуклой части поверхности кулачка, в результате чего под действием возвратных пружин происходит частичное втягивание этой лопатки во внутренний объем вращающегося ротора. Угловая скорость вращения ротора, а также закономерности перемещения подвижных лопаток рассчитываются и синхронизируются для обеспечения минимального зазора между лопатками и внутренней поверхностью цилиндрической части узла нагнетания рабочего тела, допустимого по условиям функционирования изделия и исключающего возвратный переток нагнетаемого рабочего тела.

Процесс движения рабочего тела, увлекаемого подвижными лопатками ротора узла нагнетания, продолжается в направлении его выходного канала, выполненного в виде четырехугольной пирамиды с основанием, ориентированным в сторону цилиндрической части корпуса узла нагнетания. В области сужения наружная поверхность пирамиды через отводящий канал сопрягается с цилиндрическим входным патрубком основного перекачивающего насоса замкнутого контура циркуляции КХИ. Работа, совершенная подвижными лопатками ротора в процессе транспортировки рабочего тела, снимаемого с подвижной ленты узла нагнетания, обусловливает наличие минимально допустимого давления жидкости на входе в насос, обеспечивающего устойчивую бескавитационную работу последнего.

В момент совпадения плоскости симметрии лопатки, доставившей рабочее тело к выходному каналу, с осью симметрии цилиндрического входного патрубка основного перекачивающего насоса, кулачок контактирует с толкателями этой лопатки таким образом, что она под действием пружин полностью втягивается во внутренний объем ротора, а ее внешняя поверхность «достраивает» наружную поверхность ротора до плавной цилиндрической в месте расположения лопатки.

Требуемое количество лопаток, размеры лопаток и ротора, величина перемещения лопаток при совершении одного оборота ротора, рассчитываются исходя из необходимости перекачивания заданного расхода рабочего тела КХИ, а также геометрии узлов подачи и нагнетания рабочего тела.

Четвертым отличительным признаком предлагаемого Устройства является наличие возможности термостатирования минимального оставшегося на ленте гидросборника количества рабочего тела на возвратном участке траектории движения ленты после ее разворота на ведущем шкиве. Термостатирование осуществляется с помощью электрического подогревателя.

Пятым отличительным признаком предлагаемого Устройства является наличие возможности изменения угла между осями узлов подачи и нагнетания рабочего тела. Изменение угла взаимного расположения этих осей может оказаться необходимым для исключения образования вторичных капель при улавливании рабочего тела. Изменение угла достигается как путем использования приводных шкивов разного диаметра (диаметр ведущего шкива меньше диаметра ведомого шкива), так и изменением взаимной ориентации узлов подачи и нагнетания рабочего тела, приводящей к уменьшению утла между соответствующими осями.

Влияние указанных отличительных признаков заявляемого Устройства на достигаемый технический результат состоит в обеспечении эффективного улавливания жидкокапельного потока сверхвысоковакуумного рабочего тела в космосе с последующим нагнетанием жидкости к входному сечению основного перекачивающего насоса, сопровождаемым повышением давления в жидкости до значения, обеспечивающего устойчивое бескавитационное функционирование насоса.

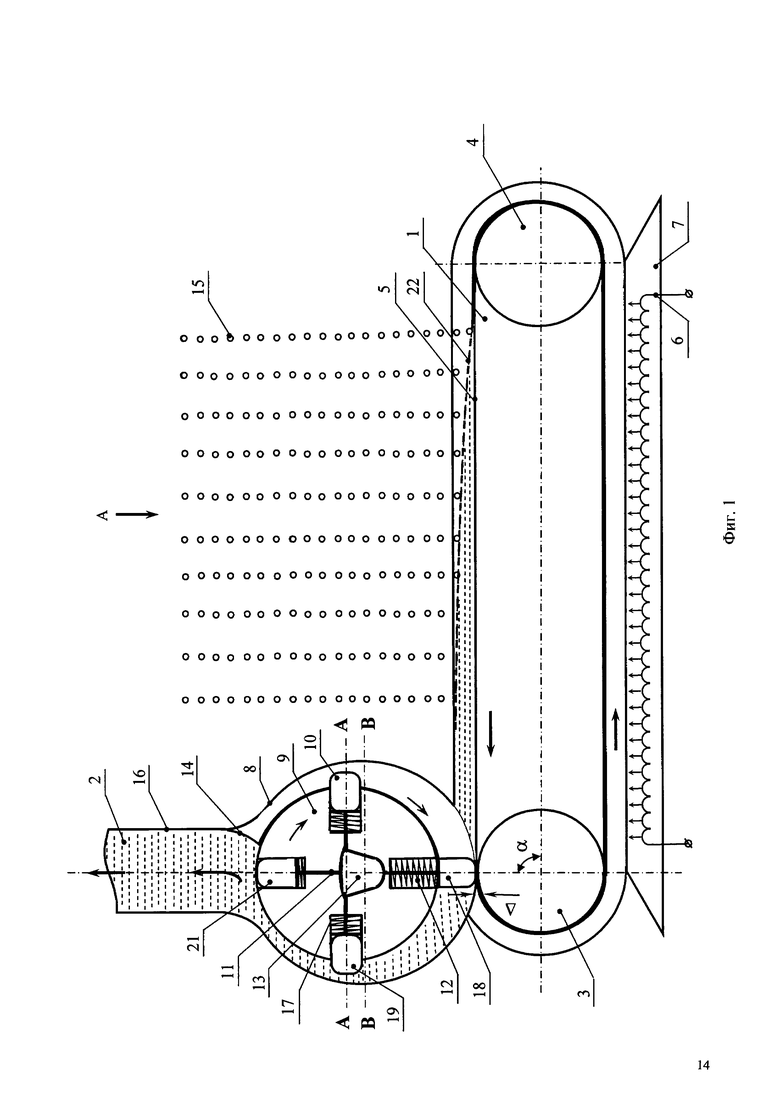

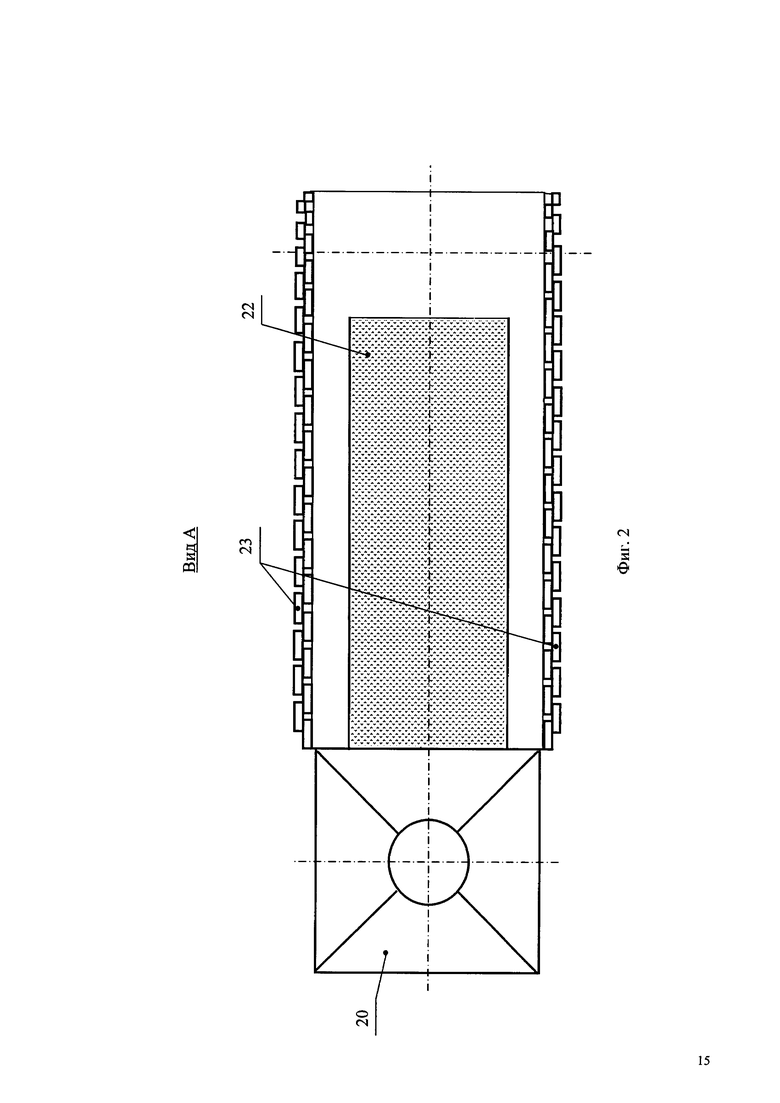

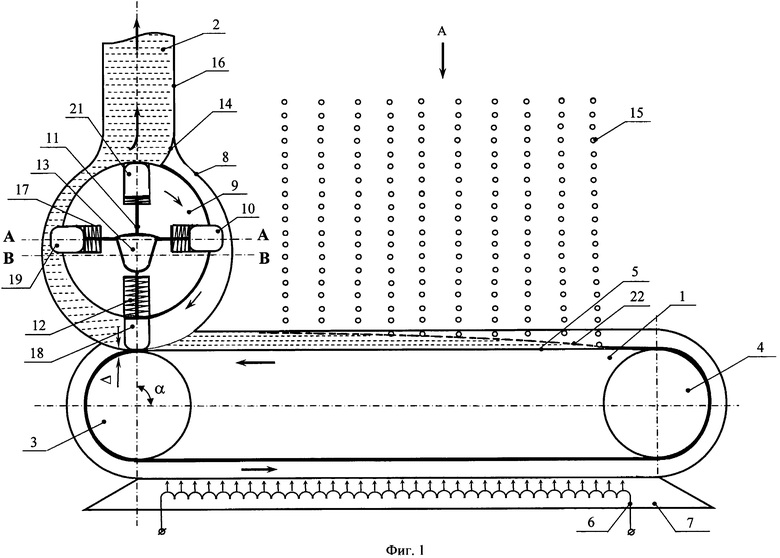

На фиг. 1 приведена функциональная схема Устройства для улавливания диспергированной пелены капельного холодильника-излучателя. На фиг. 2 изображен вид сверху на функционирующее Устройство.

В состав Устройства входят узел подачи 1 и узел нагнетания 2 рабочего тела (фиг. 1).

Узел подачи рабочего тела 1 состоит из ведущего 3 и ведомого 4 шкивов, движущейся по ним ленты 5, имеющей по краям ограничительные бортики 23 (фиг. 2), а также расположенный в корпусе 7 электроподогреватель 6 (фиг. 1).

Узел нагнетания рабочего тела 2 состоит из корпуса, объединяющего цилиндрическую часть 8 и сопряженную с ней часть, выполненную в виде четырехугольной пирамиды 20 (фиг. 2), наружная поверхность которой в области сужения плавно переходит в цилиндрический отводящий канал 16 (фиг. 1). Внутри корпуса размещается вращающийся ротор 9, а также шторка 14 для снятия остатков рабочего тела. Вращающийся ротор 9 имеет углубления 17 с размещенными в них подвижными лопатками 10, 18, 19, 21 и возвратными пружинами 12. Внутри вращающегося ротора 9 расположен закрепленный в корпусе кулачок 13, наружная поверхность которого контактирует с толкателями подвижных лопаток 11.

Устройство для улавливания диспергированной пелены капельного холодильника-излучателя работает следующим образом.

Капли 15 (фиг. 1), составляющие мелкодисперсную пелену, распространяясь на свободном участке траектории от генератора к Устройству, испытывают радиационное охлаждение. Остывшие капли попадают на поверхность движущейся ленты узла подачи рабочего тела и в условиях микрогравитации и глубокого вакуума образуют на ленте жидкую пленку рабочего тела 22. Вместе с движущейся лентой пленка перемещается в направлении узла нагнетания рабочего тела. При входе в узел нагнетания пленка рабочего тела захватывается с ленты лопаткой 18 вращающегося ротора 9. Ось А-А вращения ротора смещена относительно оси В-В цилиндрической части корпуса узла нагнетания таким образом, что расстояние между ротором и корпусом является наибольшим в окрестности расположения ведущего шкива 3 и наименьшим в окрестности отводящего канала 16.

Величина минимально допустимого зазора между снимающей пленку лопаткой 18 и наружной поверхностью подвижной ленты 5 определяется необходимой толщиной остаточного слоя рабочего тела, назначением которого является обеспечение «мягкого» (без образования вторичных капель) улавливания капельного потока после «разворота» ленты, т.е. после прохождения ею возвратного участка траектории своего движения. Из таких же соображений определяется величина зазора А между наружной поверхностью подвижной ленты 5 и открытой цилиндрической частью корпуса узла нагнетания рабочего тела, находящейся на начальном участке разворотной траектории ленты (фиг. 1).

После снятия лопаткой 18 порции теплоносителя с наружной поверхности подвижной ленты 5 рабочее тело ускоряется в сужающемся канале, ограниченном поверхностью лопатки, наружной поверхностью вращающегося ротора 9 и внутренней поверхностью цилиндрической части корпуса узла нагнетания рабочего тела. Одновременно из-за изменения конфигурации поверхности кулачка 13 зона его контакта с толкателями подвижной лопатки 19 смещается так, что под действием возвратных пружин 12 происходит частичное втягивание этой лопатки во внутрь вращающегося ротора 9.

В момент совпадения плоскости симметрии лопатки 21 с осью симметрии цилиндрического входного патрубка основного перекачивающего насоса кулачок 13 занимает положение, при котором лопатка 21 полностью втягивается во внутренний объем ротора 9. Внешняя поверхность «достраивает» наружную поверхность ротора до плавной цилиндрической в месте расположения лопатки. Шторка для снятия остатков рабочего тела 14 не позволяет жидкости продвинуться в направлении узла нагнетания при дальнейшем вращении ротора. Величина зазора между шторкой и наружной поверхностью ротора определяется допустимой толщиной слоя рабочего тела на наружной поверхности ротора при его возвратном движении в направлении узла подачи. В процессе прохождения зоны отсутствия рабочего тела в зазоре между наружной поверхностью ротора и внутренней поверхностью цилиндрической части корпуса узла нагнетания лопатка 10 под действием толкателей, приводимых в движение кулачком 13, снова выдвигается из внутреннего объема ротора, постепенно занимая положение, в котором может осуществляться съем новой порции рабочего тела, расположенного на подвижной ленте узла подачи.

На возвратном участке траектории своего движения лента 5 движется внутри корпуса 7 устройства подогрева. Интенсивность подогрева остаточного количества рабочего тела определяется электрической мощностью подогревателя 6 и рассчитывается исходя из условия обеспечения температуры, равной температуре капель, улавливаемых лентой гидросборника, после ее разворота на ведомом шкиве 4.

Используемая литература

1. Конюхов Г.В., Коротеев А.А., Нечаев В.Ю., Петров А.И., Железняков А.Г., Баранчиков В.А., Костюк Л.Н. Капельный холодильник-излучатель. Патент РФ 2247064 С1 от 14.07.2003.

2. Конюхов Г.В., Коротеев А.А. Капельный холодильник-излучатель. Патент на изобретение №2401778, зарегистрировано в Государственном реестре изобретений РФ 20.10.2010.

3. Конюхов Г.В., Коротеев А.А., Полуэктов В.П. Исследование рабочего процесса в капельном холодильнике-излучателе в условиях микрогравитации и глубокого вакуума. Общероссийский научно-технический журнал «Полет», 2001, №4, с. 26-32.

4. Экспресс-отчет по космическому эксперименту «Исследование гидродинамики и теплопередачи монодисперсных капельных потоков в условиях микрогравитации», шифр «Капля-2», №051-12/19-14, ГНЦ ФГУП «Центр Келдыша», ОАО «РКК «Энергия» им. С.П. Королева, 2014.

5. Коротеев А.А. Капельные холодильники-излучатели космических энергетических установок нового поколения. - М.: Машиностроение, 2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАПЕЛЬНЫЙ ХОЛОДИЛЬНИК-ИЗЛУЧАТЕЛЬ | 2009 |

|

RU2401778C1 |

| СПОСОБ РАБОТЫ КАПЕЛЬНОГО ХОЛОДИЛЬНИКА-ИЗЛУЧАТЕЛЯ (ВАРИАНТЫ) | 2013 |

|

RU2532629C1 |

| КАПЕЛЬНЫЙ ХОЛОДИЛЬНИК-ИЗЛУЧАТЕЛЬ | 2003 |

|

RU2247064C1 |

| Капельный холодильник-излучатель | 2016 |

|

RU2617868C1 |

| Капельный холодильник-излучатель | 2016 |

|

RU2617872C1 |

| ОБРАТИМЫЙ НАСОС | 2001 |

|

RU2191295C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПРАВЛЯЮЩИХ ВОЗДЕЙСТВИЙ НА КОСМИЧЕСКИЙ АППАРАТ | 2013 |

|

RU2533873C2 |

| ГИДРОДИНАМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1989 |

|

RU2035214C1 |

| РОТОРНАЯ МАШИНА | 2002 |

|

RU2215903C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2321753C1 |

Изобретение относится к области космической техники, а именно к устройствам отвода тепла в термодинамическом цикле космической энергетической установки. Устройство для улавливания диспергированной пелены капельного холодильника-излучателя (КХИ) содержит узел подачи и узел нагнетания рабочего тела. Узел подачи включает ведущий и ведомый шкивы с установленной на них лентой. На возвратном участке ленты установлен электроподогреватель. Узел нагнетания установлен над ведущим шкивом и включает ротор с углублениями, вмещающими подвижные лопатки и толкатели с возвратными пружинами, кулачок, задающий требуемый закон перемещения толкателей, и шторку снятия остатков рабочего тела. Сбор остывших в результате радиационного охлаждения капель осуществляется движущейся лентой узла подачи. На ленте образуется перемещающаяся вместе с ней к узлу нагнетания жидкая пленка. Для снятия пленки с ленты используются подвижные лопатки. Термостатирование остаточного количества рабочего тела при возвратном движении ленты осуществляется электрическим подогревателем. Техническим результатом изобретения является обеспечение транспортировки охлажденного рабочего тела КХИ ко входу в насос замкнутого контура его циркуляции. 1 з.п. ф-лы, 2 ил.

1. Устройство для улавливания диспергированной пелены капельного холодильника-излучателя, включающее узел подачи рабочего тела, содержащий ведущий и ведомый шкивы с установленной на них лентой с ограничительными бортиками по краям, на возвратном участке движения которой установлен электроподогреватель; узел нагнетания рабочего тела, состоящий из корпуса, содержащего цилиндрическую часть, открытая часть которой размещена над ведущим шкивом узла подачи рабочего тела, и цилиндрический отводящий канал, в цилиндрической части корпуса узла нагнетания рабочего тела установлен ротор, при этом ось вращения ротора смещена относительно оси цилиндрической части корпуса узла нагнетания таким образом, что расстояние между ротором и корпусом является наибольшим в окрестности расположения ведущего шкива узла подачи рабочего тела и наименьшим в окрестности отводящего канала, по краям ротора выполнены углубления, вмещающие подвижные лопатки, приводимые в движение толкателями и возвратными пружинами, кроме того, соосно с ротором на корпусе узла нагнетания неподвижно закреплен кулачок, предназначенный для задания требуемого закона перемещения толкателей подвижных лопаток, в месте сопряжения цилиндрической части и отводящего канала размещена шторка снятия остатков рабочего тела с поверхности ротора.

2. Устройство для улавливания диспергированной пелены по п. 1, отличающееся тем, что ограничительные бортики по краям ленты выполнены в виде подвижных друг относительно друга чешуек, имеющих возможность поворачиваться вместе с подвижной лентой при развороте последней на шкивах.

| КАПЕЛЬНЫЙ ХОЛОДИЛЬНИК-ИЗЛУЧАТЕЛЬ | 2003 |

|

RU2247064C1 |

| US 4572285 A, 25.02.1986 | |||

| ТЕПЛООБМЕННИК | 1992 |

|

RU2102674C1 |

| KR 100367717 B1, 27.12.2002. | |||

Авторы

Даты

2017-01-10—Публикация

2015-07-02—Подача